热应力的计算公式

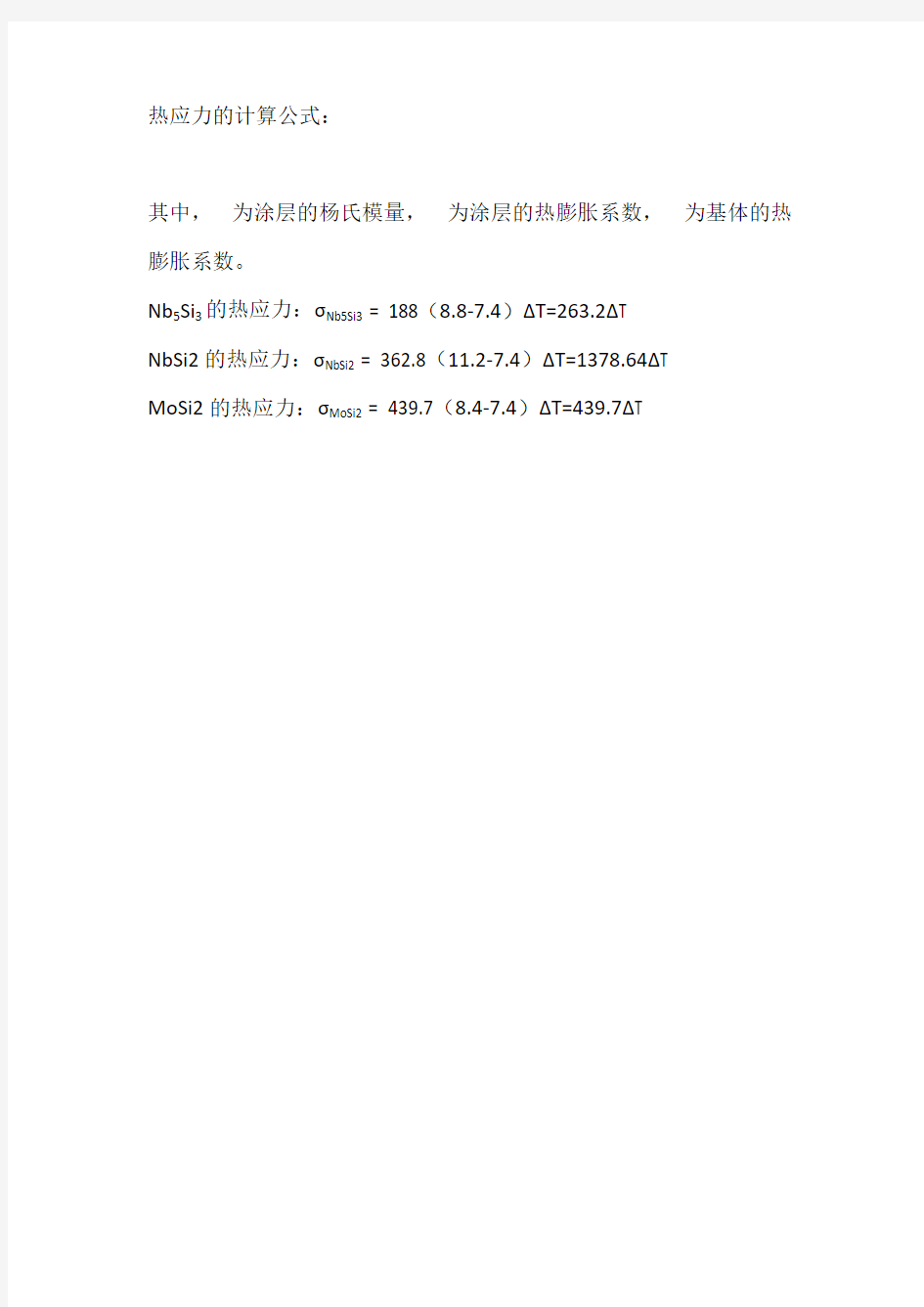

热应力的计算公式:

其中,为涂层的杨氏模量,为涂层的热膨胀系数,为基体的热膨胀系数。

Nb5Si3的热应力:σNb5Si3 = 188(8.8-7.4)ΔT=263.2ΔT

NbSi2的热应力:σNbSi2 = 362.8(11.2-7.4)ΔT=1378.64ΔT

MoSi2的热应力:σMoSi2 = 439.7(8.4-7.4)ΔT=439.7ΔT

应力应变计算方法

钢筋砼梁应力应变计算方法的探讨 摘要:对于钢筋砼梁应力应变的计算,分别用桥梁规范中弹性体假定的应力计算方法和以砼处于弹塑性阶段的应力计算方法进行分析,通过算例比较两者计算结果的差异,提出一些个人的见解。 关健词:桥梁工程;钢筋砼梁;应力应变值;计算方法;基本假定;弹性;弹塑性 0 前言 钢筋砼梁属于受弯构件。按《公路钢筋砼及预应力砼桥涵设计规范》(以下简称《桥规》)要求,对于钢筋砼受弯构件的设计,首先按承载能力极限状态对梁进行强度计算,从而确定构件的设计尺寸、材料、配筋量及钢筋布置,以保证截面承载能力要大于荷载效应;另外,尚需按正常使用极限状态对构件进行应力、变形、裂缝计算,验算其是否满足正常使用时的一些限值的规定。为检验钢筋砼梁的施工是否满足设计要求,均应对形成该梁的材料(钢筋及砼)进行强度检验,但由于砼的养护环境、工作条件及钢筋的加工、布置等方面,均存在试样与实际构件之间的差异,因而不能完全地说明该构件的工作性能。有时,按需要可对梁进行直接加载试验以量测荷载效应值,通过实测值与理论计算值的比较,以检验其工作性能是否能满足设计和规范的要求。通常情况下,我们不能直接测定梁体的应力值,只能通过实测梁体的应变值,进而求算其应力值。但钢筋砼结构属于非匀质材料,不能直接运用材料力学计算公式进行其应力及应变的计算,因此,本文按弹性阶段应力计算和弹塑性阶段应力计算2种方法进行分析比较。 1 按弹性阶段计算应力的方法 钢筋砼梁在使用阶段的工作状态可认为与施工阶段的工作状态相同,都处于带裂缝工作阶段,因此可按施工阶段的应力计算方法进行计算。 1.1 基本假定 《桥规》规定:钢筋砼受弯构件的施工阶段应力计算,可按弹性阶段进行,并作以下3项假定。 1.1.1 平截面假定 认为梁的正截面在梁受力并发生弯曲变形后,仍保持为平面,平行于梁中性轴的各纵向纤维的应变与其到中性轴的距离成正比,同时由于钢筋与砼之间的粘结力,钢筋与其同一水平线的砼应变相等。其表达式为: εh/x=εh′/(h0-x) εg=εh′ 式中:εh′-为与钢筋同一水平处砼受拉平均应变; εh-为砼受压平均应变; εg-为钢筋平均拉应变; x-为受压区高度; h0-为截面有效高度。 1.1.2 弹性体假定 假定受压区砼的法向应力图形为三角形。钢筋砼受变构件处在带裂缝工作阶段,砼受压区的应力分布图形是曲线形,但曲线并不丰满,与直线相差不大,可以近似地看作呈直线分布,即受压区砼的应力与应变成正比。 σh=εhEh 式中:σh-为砼应力; εh-为砼受压平均应变; E h-为砼弹性模量。 1.1.3 受拉区砼完全不能承受拉应力 在裂缝截面处,受拉区砼已大部分退出工作,但在靠近中和轴附近,仍有一部分砼承担着拉应力。由于其拉应力较小,内力偶臂也不大,因此,不考虑受拉区砼参加工作,拉应力全部由钢筋承担。 σg=εgEg 式中:σg-为钢筋应力; εg-为受拉区钢筋平均应变; E g-为钢筋弹性模量。 1.2采用换算截面计算应力 根据同一水平处钢筋应变与砼的应变相等,将钢筋应力换算为砼应力,则钢筋应力为砼应力的n g 倍(n g=E g/E h)。由上述假定得到的计算图式与材料力学中匀质梁计算图非常接近,主要区别是钢筋砼梁的受拉区不参予工作。因此,将钢筋假想为受拉的砼,形成一种拉压性能相同的假想材料组成的匀质截面,即为换算截面,再按材料力学公式进行应力计算。 1.2.1受压区边缘砼应力

应力计算

①叶片离心拉应力计算 1)对于涡轮增压器来说,等截面叶片根部截面上的拉应力公式为 20m 1=2u a σρσθ+ 2/N m 其中 ρ为叶片的材料密度(3 /kg m ); m u 为叶片中经处的圆周速度(m/s ); /m D l θ=为直径叶高比; m D 为叶片平均直径(m ); l 为叶片高度(m ); a σ为叶片附加应力,其表示式为: 2222p p t e a m m h m h D A D A u z D A D A πρσ????????=+ ? ????????? ,2/N m 其中 z 为叶轮叶片个数; t D 为叶冠中经(m ); p D 为叶片凸台或拉筋的中经(m ); h D 为叶根直径(m ); e A δ=?为叶冠截面面积(2m ); p A 为凸台或拉筋的截面积(2 m ); h A 为叶根截面面积(2m ); 如果叶片没有设置阻尼拉筋或凸台,则p A =0;如果叶片不带冠,则e A =0;当两者均不存在时,a σ=0. 2)叶片截面面积沿叶高按线性变化时的拉应力计算式: 212113m a u λλσρσθθ+-??=++ ??? 2/N m 式中,/t h A A λ=是叶顶叶根截面比。通常,对压气机叶片,λ=0.3~0.65 3)叶片截面面积沿叶高按某一任意规律变化时,任意一个截面上离心应力可

用数值积分法计算。对于第i 个几面,离心力i σ可按下式计算: 21i i ic i i V r A σρω?=∑ 2/N m 其中 ()112 i i i i im i V A A x A x -?=+?=?为叶片第i 个微段的体积(3m ); i A 和1i A -为叶片第i 个微段的内径与外径上的截面积(3m ); ic h i ic r r x x =++?为第i 个微段重心c 的半径(m ); ()1216i i ic i im A A x x A -+?=?为第i 个微段重心c 离第i 截面的间距(m ); ω为旋转角速度(rad/s ); ρ为材料密度(3/kg m ); ②叶片弯应力计算 1)由气体作用引起的弯矩 作用于叶片任意截面上的气体周向弯矩gu M 可以按下式计算: ()2gu i M B l x =- N m ? 而 ()122um um G B c c zl =+ N/m 式中 i x 为计算截面至叶根的距离(m ); z 为叶片个数; l 为叶片的高度(m ); 1um c ,2um c 为叶片中经处、出口气流周向分速(m/s ); G 为气体流量(kg/s )。 作用于叶片而难以截面上的气体周向弯矩ga M 的计算公式也表达为: ()2ga i M D l x =- N m ? 而 ()()12122m a a r G D c c p p zl z π=-+- N/m 式中 1a c ,2a c 为叶片进、出口中经截面上的周向分速(m/s ); 1p ,2p 为叶片进、出口中经截面上的气体压力(2 /N m );

地应力计算公式解读

地应力计算公式 (一)、井中应力场的计算及其应用研究(秦绪英,陈有明,陆黄生 2003年6月) 主应力计算 根据泊松比μ、地层孔隙压力贡献系数V 、孔隙压力0P 及密度测井值b ρ可以计算三个主应力值: ()001H v A VP VP μσσμ??=+-+??-?? ()001h v B VP VP μσσμ??=+-+??-?? H v b dh σρ=?? 相关系数计算: 应用密度声波全波测井资料的纵波、横波时差(p t ?、s t ?)及测井的泥质含量sh V 可以计算泊松比μ、地层孔隙压力贡献系数V 、岩石弹性模量E 及岩石抗拉强度T S 。 ① 泊松比 22 2 20.52()s p s p t t t t μ?-?=?-? ② 地层孔隙压力贡献系数 22222(34)12() b s s p m ms mp t t t V t t ρρ??-?=-?-? ③ 岩石弹性模量 222 2234s p b s s p t t E t t t ρ?-?=???-? ④ 岩石抗拉强度 22 (34)[(1)]T b s p sh sh S a t t b E V c E V ρ=???-????-+?? 注:,,,m ms mp t t ρρ??分别为密度测井值,地层骨架密度,横波时差和纵波时差值。,,a b c 为地区试验常数。 其它参数 不同地区岩石抗压强度参数是参照岩石抗拉强度数值确定,一般是8~12倍,也可以通过岩心测试获得。岩石内摩擦系数及岩石内聚力是岩石本身固有特性参数,可以通过测试分析获得。地层孔隙压力由地层水密度针对深度积分求取,或者用重复地层测试器RFT 测量。也可以通过地层压裂测试获得,测试时,当井孔压力下降至不再变化时,为储层的孔隙压力。

力学计算公式

常用力学计算公式统计 一、材料力学: 1.轴力(轴向拉压杆的强度条件) σmax=N max/A≤[σ] 其中,N为轴力,A为截面面积 2.胡克定律(应力与应变的关系) σ=Eε或△L=NL/EA 其中σ为应力,E为材料的弹性模量,ε为轴向应变, EA为杆件的刚度(表示杆件抵抗拉、压弹性变形的能力) 3.剪应力(假定剪应力沿剪切面是均匀分布的) τ=Q/A Q 其中,Q为剪力,A Q为剪切面面积 4.静矩(是对一定的轴而言,同一图形对不同的坐标轴 的静矩不同,如果参考轴通过图形的形心,则x c=0, y c=0,此时静矩等于零) 对Z轴的静矩S z=∫A ydA=y c A 其中:S为静矩,A为图形面积,y c为形心到坐标轴的 距离,单位为m3。 5.惯性矩 对y轴的惯性矩I y=∫A z2dA 其中:A为图形面积,z为形心到y轴的距离,单位为

m4 常用简单图形的惯性矩 矩形:I x=bh3/12,I y=hb3/12 圆形:I z=πd4/64 空心圆截面:I z=πD4(1-a4)/64,a=d/D (一)、求通过矩形形心的惯性矩 求矩形通过形心,的惯性矩I x=∫Ay2dA dA=b·dy,则I x=∫h/2-h/2y2(bdy)=[by3/3]h/2-h/2=bh3/12 (二)、求过三角形一条边的惯性矩

I x=∫Ay2dA,dA=b x·dy,b x=b·(h-y)/h 则I x=∫h0(y2b(h-y)/h)dy=∫h0(y2b –y3b/h)dy =[by3/3]h0-[by4/4h]h0=bh3/12 6.梁正应力强度条件(梁的强度通常由横截面上的正应 力控制) σmax=M max/W z≤[σ] 其中:M为弯矩,W为抗弯截面系数。 7.超静定问题及其解法 对一般超静定问题的解决办法是:(1)、根据静力学平衡条件列出应有的平衡方程;(2)、根据变形协调条件列出变形几何方程;(3)、根据力学与变形间的物理关系将变形几何方程改写成所需的补充方程。 8.抗弯截面模量

05、基本知识 怎样推导梁的应力公式、变形公式(供参考)

05、基本知识 怎样推导梁的应力公式、变形公式(供参考) 同学们学习下面内容后,一定要向老师回信(849896803@https://www.360docs.net/doc/d315205664.html, ),说出你对本资料的看法(收获、不懂的地方、资料有错的地方),以便考核你的平时成绩和改进我的工作。回信请注明班级和学号的后面三位数。 1 * 问题的提出 ........................................................................................................................... 1 2 下面就用统一的步骤,研究梁的应力公式和变形公式。 ................................................... 2 3 1.1梁的纯弯曲(纯弯曲:横截面上无剪力的粱段)应力公式推导 ................................. 2 4 1.2 梁弯曲的变形公式推导(仅研究纯弯曲) .................................................................... 5 5 1.3 弯曲应力公式和变形公式的简要推导 ............................................................................ 6 6 1.4 梁弯曲的正应力强度条件和刚度条件的建立 ................................................................ 7 7 2.1 梁剪切的应力公式推导 .................................................................................................... 8 8 2.2 梁弯曲的剪应力强度条件的建立 .................................................................................... 8 9 3. 轴向拉压、扭转、梁的弯曲剪切,应力公式和变形公式推导汇总表 .. (9) 1 * 问题的提出 在材料力学里,分析杆件的强度和刚度是十分重要的,它们是材料力学的核心内容。 强度条件就是工作应力不超过许用应力,即,[]σσ许用应力工作应力≤、[]ττ≤; 刚度条件就是工作变形不超过许用变形,即,[]y y 许用变形工作变形≤、[]θθ≤。 如,梁 弯曲强度条件:[]σσ≤=W M max max ;剪切强度条件:[]τρτρ≤?= b I S F z Q * max ,max 刚度条件:挠度 ?? ? ???≤l y l y max ;转角[]??≤max 这里带方括号的,是材料的某种许用值。由材料实验确定出破坏值,再除以安全系数, 即得。 显然,不等式左侧的工作应力和工作变形计算公式,是十分重要的。如果把各种应力公式和变形公式的来历搞明白,对于如何进行强度分析和刚度分析(这是材料力学的主要内容)就会得心应手。 杆件的基本变形一共四种:轴向拉压、扭转、剪切和弯曲变形。它们分别在轴向拉压杆、扭转轴、梁的各章讲授。 其对应的公式各异,但是,推导这些公式的方法却是一样的,都要从静力、几何、物理三个方面考虑,从而导出相应的《应力公式》,在导出应力公式之后,就可以十分方便地获得《变形公式》。

材料力学常用公式

材料力学常用公式 1.外力偶矩计算公式(P功率,n转速) 2.弯矩、剪力和荷载集度之间的关系式 3.轴向拉压杆横截面上正应力的计算公式(杆件横截面轴力F N,横截面面积A,拉应力 为正) 4.轴向拉压杆斜截面上的正应力与切应力计算公式(夹角a 从x轴正方向逆时针转至外法线的方位 角为正) 5.纵向变形和横向变形(拉伸前试样标距l,拉伸后试样标距l1;拉伸前试样直径d,拉伸后试样 直径d1) 6.纵向线应变和横向线应变 7.泊松比 8.胡克定律 9.受多个力作用的杆件纵向变形计算公式? 10.承受轴向分布力或变截面的杆件,纵向变形计算公式

11.轴向拉压杆的强度计算公式 12.许用应力,脆性材料,塑性材料 13.延伸率 14.截面收缩率 15.剪切胡克定律(切变模量G,切应变g ) 16.拉压弹性模量E、泊松比和切变模量G之间关系式 17.圆截面对圆心的极惯性矩(a)实心圆 (b)空心圆 18.圆轴扭转时横截面上任一点切应力计算公式(扭矩T,所求点到圆心距离r) 19.圆截面周边各点处最大切应力计算公式 20.扭转截面系数,(a)实心圆 (b)空心圆 21.薄壁圆管(壁厚δ≤ R0 /10 ,R0为圆管的平均半径)扭转切应力计算公式 22.圆轴扭转角与扭矩T、杆长l、扭转刚度GH p的关系式

23.同一材料制成的圆轴各段内的扭矩不同或各段的直径不同(如阶梯轴)时 或 24.等直圆轴强度条件 25.塑性材料;脆性材料 26.扭转圆轴的刚度条件? 或 27.受内压圆筒形薄壁容器横截面和纵截面上的应力计算公式, 28.平面应力状态下斜截面应力的一般公式 , 29.平面应力状态的三个主应力, , 30.主平面方位的计算公式 31.面内最大切应力 32.受扭圆轴表面某点的三个主应力,, 33.三向应力状态最大与最小正应力 , 34.三向应力状态最大切应力

材料力学的基本计算公式

材料力学的基本计算公式 外力偶矩计算公式(P功率,n转速) 1.弯矩、剪力和荷载集度之间的关系式 2.轴向拉压杆横截面上正应力的计算公式(杆件横 截面轴力F N,横截面面积A,拉应力为正) 3.轴向拉压杆斜截面上的正应力与切应力计算公式(夹角 a 从x轴正方向逆时针转至外法线的方位角为正) 4.纵向变形和横向变形(拉伸前试样标距l,拉伸后试样 标距l1;拉伸前试样直径d,拉伸后试样直径d1) 5.纵向线应变和横向线应变 6.泊松比 7.胡克定律

8.受多个力作用的杆件纵向变形计算公式? 9.承受轴向分布力或变截面的杆件,纵向变形计算公式 10.轴向拉压杆的强度计算公式 11.许用应力,脆性材料,塑性材 料 12.延伸率 13.截面收缩率 14.剪切胡克定律(切变模量G,切应变g ) 15.拉压弹性模量E、泊松比和切变模量G之间关系 式 16.圆截面对圆心的极惯性矩(a)实心圆 (b)空心圆 17.圆轴扭转时横截面上任一点切应力计算公式(扭矩 T,所求点到圆心距离r)

18.圆截面周边各点处最大切应力计算公式 19.扭转截面系数,(a)实心圆 (b)空心圆 20.薄壁圆管(壁厚δ≤ R0/10 ,R0为圆管的平均半 径)扭转切应力计算公式 21.圆轴扭转角与扭矩T、杆长l、扭转刚度GH p的关 系式 22.同一材料制成的圆轴各段内的扭矩不同或各段的 直径不同(如阶梯轴)时或 23.等直圆轴强度条件 24.塑性材料;脆性材料 25.扭转圆轴的刚度条件? 或 26.受内压圆筒形薄壁容器横截面和纵截面上的应力 计算公式,

27.平面应力状态下斜截面应力的一般公式 , 28.平面应力状态的三个主应力 , , 29.主平面方位的计算公式 30.面内最大切应力 31.受扭圆轴表面某点的三个主应力,, 32.三向应力状态最大与最小正应力 , 33.三向应力状态最大切应力 34.广义胡克定律

接触应力计算全面讨论

传递动力的高副机构,如摩擦轮、凸轮齿轮、链轮传动、滚动轴承、滚动螺旋等,都有接触强度问题,自 然也涉及到接触应力。在此对接触应力计算作较为全面的讨论。 两曲面的弹性体在压力作用下,相互接触时,都会产生接触应力,传递动力的高副机构在工作中往往岀现的是交变应力,受交变接触应力的机器零件在一定的条件下会岀现疲劳点蚀的现象,点蚀扩散到一定程度,零件就不能再用了,也就是说失效了,这样失效的形式称之为疲劳点蚀破坏,在ISo标准中是以赫兹应力公式为基础的。本文较为集中地讨论了几种常见曲面的赫兹应力公式及常用机械零件的接触应力计算方法,便于此类零件的设计及强度验算。 1任意两曲面体的接触应力 1.1 坐标系 图1所示为一曲面体的一部分,它在E点与另外一曲面体相接触,E点称为初始接触点。取 曲面在E点的法线为Z轴,包括Z轴可以有无限多个剖切平面,每个剖切平面与曲面相交,其交线为一条平面曲线,每条平面曲线在E点有一个曲率半径。不同的剖切平面上的平面曲线在E 点的曲率半径一般是不相等的。这些曲率半径中,有一个最大和最小的曲率半径,称之为主曲率 半径,分别用R和R表示,这两个曲率半径所在的方向,数学上可以证明是相互垂直的。平面曲线AEB所在的平面为y平面,由此得岀坐标轴X和y的位置。任何相接触的曲面都可以用这种方法来确定坐标系。由于Z轴是法线方向,所以两曲面在E点接触时,Z轴是相互重合的,而 X1和X2之间、y和y之间的夹角用①表示(图2所示)

(1) 1.2 接触应力 两曲面接触并压紧,压力 P 沿Z 轴作用,在初始接触点的附近,材料发生局部的变形, 靠接 触点形成一个小的椭圆形平面, 椭圆的长半轴 a 在X 轴上,短半轴b 在y 轴上。椭圆形接触面上 各点的单位压力大小与材料的变形量有关, Z 轴上的变形量大,沿 Z 轴将产生最大单位压力 P o o 其余各点的单位压力 P 是按椭圆球规律分布的。 ∫ dF 从几何意义上讲等于半椭球的体积,故 尸肖=—^― 接触面上的最大单位压力 P o 称为接触应力 σ H 图1曲面体的坐标 图2坐标关系及接触椭圆 其方程为 F 2 A 7 单位压力 总压力 P 总=∫ PdF

应力计算

失效、安全系数和强度计算 什么是失效? 可以把断裂和出现塑性变形统称为强度失效 强度失效的两种表现形式为:脆性材料断裂;塑性材料出现塑性变形,由于不能保持原有的

形状和尺寸,已不能正常工作。 刚度失效:变形 受压细长杆的不稳定 脆性材料断裂时的应力是强度极限;塑性材料到达屈服时的应力是屈服极限,这两者都是构件失效时的极限应力 实际应力(工作应力、计算应力)应低于极限应力 安全系数必大于1 强度校核 强度条件:极限应力除以安全系数得出许用应力 许用应力作为构件工作应力的最高限值,即要求工作应力不超过许用应力 计算应力小于等于许用应力 许用应力等于极限应力除以安全系数 5.3许用应力和安全系数·单向应力状态下的强度条件 前面已经研究了杆内的应力,通过以上几节分析又了解了材料的力学性能,在此基础上就可以探讨杆件的强度计算问题。先从杆在拉、压(单向应力状态)时的强度问题开始研究。 由前述分析可知,杆在拉,压时横截面上的应力为 N A σ=,此应力又称工作应力,它是杆在工作时由荷载所引起的应力。当杆件的尺寸给定时,它是随荷载的增加而增加的。但是这种工作应力的增长将受到材料力学性能的限制。对塑性材料而言,当杆内应力达到材料的屈服点s σ时,杆将产生明显的塑性变形。这在工程中显然是不允许的。同样,对于脆性材料而言,当杆件内的应力达到材料的强度极限b σ时,杆将发生破坏。为了保证杆件在工作时不出现上述这两种情况,就必须使杆内的最大工作应力m a x σ低于某一限,该限值应小于材料的极限应力()j x s b σσσ或值,或可规定为材料极限应力jx σ值的若干分之一。这种把材料的极限应力值jx σ除以一大于一的系数而得的应力值,称为材料的许用应力值,以[σ]表示,即 式中jx σ为材料的极限应力,在常温静载荷条件下,对于塑性材料jx s σσ=;对于脆性材料jx b σσ=。n 为规定的安全系数,在一般的强度计算中,通常对塑性材料可取n=1.5~2.0,对脆性材料则取,n=2.5~3.0,甚至更大。这主要是因为脆性材料的破坏多以断裂为标志,而塑性材料的破坏则以开始发生一定程度的塑性变形为标志,两者的危险性明显不同。且脆性材料的强度指标值的分散性也较大因此,对脆性材料应多给予一些强度储备。由于安全系数的选取并不单纯是个力学问题,还必须综合的考虑工程和经济等多方面的因素。故对不同的构件规定适当的安全系数是个十分严肃而慎重的问题,这里不再赘述。材料的许用应力[σ]确定后,为了保证杆件在拉、压时不致因强度不足而破坏,只需杆内的最大工作应力max σ不超过材料在拉(压)时的许用应力[σ]即可,即

材料力学计算公式汇总分析

材料力学重点及其公式 材料力学的任务 (1)强度要求;(2)刚度要求;(3)稳定性要求。 变形固体的基本假设 (1)连续性假设;(2)均匀性假设;(3)各向同性假设;(4)小变形假设。 外力分类: 表面力、体积力;静载荷、动载荷。 内力:构件在外力的作用下,内部相互作用力的变化量,即构件内部各部分之间的因外力作用而引起的附加相互作用力 截面法:(1)欲求构件某一截面上的内力时,可沿该截面把构件切开成两部分,弃去任一部分,保留另一部分研究(2)在保留部分的截面上加上内力,以代替弃去部分对保留部分的作用。(3)根据平衡条件,列平衡方程,求解截面上和内力。 应力: dA dP A P p A = ??=→?lim 0正应力、切应力。 变形与应变:线应变、切应变。 杆件变形的基本形式 (1)拉伸或压缩;(2)剪切;(3)扭转;(4)弯曲;(5)组合变形。 静载荷:载荷从零开始平缓地增加到最终值,然后不在变化的载荷动载荷:载荷和速度随时间急剧变化的载荷为动载荷。 失效原因:脆性材料在其强度极限 b σ破坏,塑性材料在其屈服极限s σ时失效。二者统称为极限应 力理想情形。塑性材料、脆性材料的许用应力分别为: []3 n s σσ=, []b b n σσ=,强度条件: []σσ≤??? ??=max max A N ,等截面杆 []σ≤A N max 轴向拉伸或压缩时的变形:杆件在轴向方向的伸长为:l l l -=?1,沿轴线方向的应变和横截面上的应力分别为:l l ?= ε,A P A N ==σ。横向应变为:b b b b b -=?=1'ε,横向应变与轴向应变的关系为:μεε-=' 。 胡克定律:当应力低于材料的比例极限时,应力与应变成正比,即 εσE =,这就是胡克定律。E 为弹性模量。将应力与应变的表达式带入得:EA Nl l = ? 静不定:对于杆件的轴力,当未知力数目多于平衡方程的数目,仅利用静力平衡方程无法解出全部未知力。 圆轴扭转时的应力 变形几何关系—圆轴扭转的平面假设dx d φ ρ γρ=。物理关系——胡克定律dx d G G φρ γτρρ==。力学关系dA dx d G dx d G dA T A A A ???===2 2ρφφρρτρ 圆轴扭转时的应力:t p W T R I T == max τ;圆轴扭转的强度条件: ][max ττ≤=t W T ,可以进行强度校核、截面设计和确

等效应力计算公式

" stress intensity (应力强度),是由第三强度理论得到的当量应力,其值为第一主应力减去第三主应力。Von Mises是一种屈服准则,屈服准则的值我们通常叫等效应力。Ansys后处理中"Von Mises Stress"我们习惯称Mises等效应力,它遵循材料力学第四强度理论(形状改变比能理论)。 一般脆性材料,如铸铁、石料、混凝土,多用第一强度理论。考察绝对值最大的主应力。 一般材料在外力作用下产生塑性变形,以流动形式破坏时,应该采用第三或第四强度理论。压力容器上用第三强度理论(安全第一),其它多用第四强度理论。 von mises stress的确是一种等效应力,它用应力等值线来表示模型内部的应力分布情况,它可以清晰描述出一种结果在整个模型中的变化,从而使分析人员可以快速的确定模型中的最危险区域。 一.屈服准则的概念 1 .屈服准则 A.受力物体内质点处于单向应力状态时,只要单向应力大到材料的屈服点时,则该质点开始由弹性状态进入塑性状态,即处于屈服。 B.受力物体内质点处于多向应力状态时,必须同时考虑所有的应力分量。在一定的变形条件(变形温度、变形速度等)下,只有当各应力分量之间符合一定关系时,质点才开始进入塑性状态,这种关系称为屈服准则,也称塑性条件。它是描述受力物体中不同应力状态下的质点进入塑性状态并使塑性变形继续进行所必须遵守的力学条件,这种力学条件一般可表示为 — f(σij)= C 又称为屈服函数,式中 C 是与材料性质有关而与应力状态无关的常数,可通过试验求得。 屈服准则是求解塑性成形问题必要的补充方程。 屈雷斯加()屈服准则 当受力物体(质点)中的最大切应力达到某一定值时,该物体就发生屈服。或者说,材料处于塑性状态时,其最大切应力是一不变的定值,该定值只取决于材料在变形条件下的性质,而与应力状态无关。所以又称最大切应力不变条件。

工程力学 第九章 梁的应力及强度计算

课时授课计划 掌握弯曲应力基本概念; 掌握弯曲正应力及弯曲剪应力的计算;掌握弯曲正应力的强度计算; 掌握弯曲剪应力强度校核。

教学过程: 复习:1、复习刚架的组成及特点。 2、复习平面静定刚架内力图的绘制过程。 新课: 第九章梁的应力及强度计算 第一节纯弯曲梁横截面上的正应力 一、纯弯曲横梁截面上的正应力计算公式 平面弯曲时,如果某段梁的横截面上只有弯矩M,而无剪力Q = 0,这种弯曲称为纯弯曲。 1、矩形截面梁纯弯曲时的变形观察 现象: (1)变形后各横向线仍为直线,只是相对旋转了一个角度,且与变形后的梁轴曲线保持垂直,即小矩形格仍为直角; (2)梁表面的纵向直线均弯曲成弧线,而且,靠顶面的纵线缩短,靠底面的纵线拉长,而位于中间位置的纵线长度不变。 2、假设

(1)平面假设:梁变形后,横截面仍保持为平面,只是绕某一轴旋转了一个角度,且仍与变形后的梁轴曲线垂直。 中性层:梁纯弯曲变形后,在凸边的纤维伸长,凹边的纤维缩短,纤维层中必有一层既不伸长也不缩短,这一纤维层称为中性层。 中性轴:中性层与横截面的交线称为中性轴。 中性轴将横截面分为两个区域——拉伸区和压缩区。 注意:中性层是对整个梁而言的; 中性轴是对某个横截面而言的。 中性轴通过横截面的形心,是截面的形心主惯性轴。 (2)纵向纤维假设:梁是由许多纵向纤维组成的,且各纵向纤维之间无挤压。各纵向纤维只产生单向的拉伸或压缩。 3、推理 纯弯曲梁横截面上只存在正应力,不存在剪应力。 二、纯弯曲横梁截面上正应力分布规律 由于各纵向纤维只承受轴向拉伸或压缩,于是在正应力不超过比例极限时,由胡克定律可知 ρ εσy E E =?= 通过上式可知横截面上正应力的分布规律,即横截面上任意一点的正应力与该点到中性轴之间的距离成正比,也就是正应力沿截面高度呈线性分布,而中性轴上各点的正应力为零。

材料力学常用基本公式

材料力学常用基本公式 Company Document number:WTUT-WT88Y-W8BBGB-

1.外力偶矩计算公式(P功率,n转速) 2.弯矩、剪力和荷载集度之间的关系式 3.轴向拉压杆横截面上正应力的计算公式(杆件横截面轴力F N,横截面面积 A,拉应力为正) 4.轴向拉压杆斜截面上的正应力与切应力计算公式(夹角a 从x轴正方向逆时针转至 外法线的方位角为正) 5. 6.纵向变形和横向变形(拉伸前试样标距l,拉伸后试样标距l1;拉伸前试样直径 d,拉伸后试样直径d1) 7. 8.纵向线应变和横向线应变 9. 10.泊松比

11.胡克定律 12.受多个力作用的杆件纵向变形计算公式 13.承受轴向分布力或变截面的杆件,纵向变形计算公式 14.轴向拉压杆的强度计算公式 15.许用应力,脆性材料,塑性材料 16.延伸率 17.截面收缩率 18.剪切胡克定律(切变模量G,切应变g ) 19.拉压弹性模量E、泊松比和切变模量G之间关系式 20.圆截面对圆心的极惯性矩(a)实心圆 21.(b)空心圆

22.圆轴扭转时横截面上任一点切应力计算公式(扭矩T,所求点到圆心距离r) 23.圆截面周边各点处最大切应力计算公式 24.扭转截面系数,(a)实心圆 25.(b)空心圆 26.薄壁圆管(壁厚δ≤ R /10 ,R 为圆管的平均半径)扭转切应力计算公式 27.圆轴扭转角与扭矩T、杆长l、扭转刚度GH p的关系式 28.同一材料制成的圆轴各段内的扭矩不同或各段的直径不同(如阶梯轴)时 或 29.等直圆轴强度条件 30.塑性材料;脆性材料

应力与强度计算

第三章 应力与强度计算 一.内容提要 本章介绍了杆件发生基本变形时的应力计算,材料的力学性能,以及基本变形的强度计算。 1.拉伸与压缩变形 1.1 拉(压)杆的应力 1.1.1拉(压)杆横截面上的正应力 拉压杆件横截面上只有正应力σ,且为平均分布,其计算公式为 N F A σ= (3-1) 式中N F 为该横截面的轴力,A 为横截面面积。 正负号规定 拉应力为正,压应力为负。 公式(3-1)的适用条件: (1)杆端外力的合力作用线与杆轴线重合,即只适于轴向拉(压)杆件; (2)适用于离杆件受力区域稍远处的横截面; (3)杆件上有孔洞或凹槽时,该处将产生局部应力集中现象,横截面上应力分布很不均匀; (4)截面连续变化的直杆,杆件两侧棱边的夹角0 20α≤时,可应用式(3-1)计算,所得结果的误差约为3%。 1.1.2拉(压)杆斜截面上的应力(如图3-1) 图3-1 拉压杆件任意斜截面(a 图)上的应力为平均分布,其计算公式为 全应力 cos p ασα= (3-2) 正应力 2 cos ασσα=(3-3) 切应力1 sin 22 ατα= (3-4) 式中σ为横截面上的应力。 正负号规定: α 由横截面外法线转至斜截面的外法线,逆时针转向为正,反之为负。 ασ 拉应力为正,压应力为负。

ατ 对脱离体内一点产生顺时针力矩的ατ为正,反之为负。 两点结论: (1)当0 0α=时,即横截面上,ασ达到最大值,即()max ασσ=。当α=0 90时,即 纵截面上,ασ=0 90=0。 (2)当0 45α=时,即与杆轴成0 45的斜截面上,ατ达到最大值,即max ()2 αα τ= 。 1.2 拉(压)杆的应变和胡克定律 (1)变形及应变 杆件受到轴向拉力时,轴向伸长,横向缩短;受到轴向压力时,轴向缩短,横向伸长。如图3-2。 图3-2 轴向变形 1l l l ?=- 轴向线应变 l l ε?= 横向变形 1b b b ?=- 横向线应变 b b ε?'= 正负号规定 伸长为正,缩短为负。 (2)胡克定律 当应力不超过材料的比例极限时,应力与应变成正比。即 E σε= (3-5) 或用轴力及杆件的变形量表示为 N F l l EA ?= (3-6) 式中EA 称为杆件的抗拉(压)刚度,是表征杆件抵抗拉压弹性变形能力的量。 公式(3-6)的适用条件: (a)材料在线弹性范围内工作,即p σσ?; (b)在计算l ?时,l 长度内其N 、E 、A 均应为常量。如杆件上各段不同,则应分段计算,求其代数和得总变形。即 1 n i i i i i N l l E A =?=∑ (3-7) (3)泊松比 当应力不超过材料的比例极限时,横向应变与轴向应变之比的绝对值。即

等效应力计算公式

一般脆性材料,如铸铁、石料、混凝土,多用第一强度理论。考察绝对值最大的主应力。 一般材料在外力作用下产生塑性变形,以流动形式破坏时,应该采用第三或第四强度理论。压力容器上用第三强度理论(安全第一),其它多用第四强度理论。 von mises stress的确是一种等效应力,它用应力等值线来表示模型内部的应力分布情况,它可以清晰描述出一种结果在整个模型中的变化,从而使分析人员可以快速的确定模型中的最危险区域。 一.屈服准则的概念 1 .屈服准则 A.受力物体内质点处于单向应力状态时,只要单向应力大到材料的屈服点时,则该质点开始由弹性状态进入塑性状态,即处于屈服。 B.受力物体内质点处于多向应力状态时,必须同时考虑所有的应力分量。在一定的变形条件(变形温度、变形速度等)下,只有当各应力分量之间符合一定关系时,质点才开始进入塑性状态,这种关系称为屈服准则,也称塑性条件。它是描述受力物体中不同应力状态下的质点进入塑性状态并使塑性变形继续进行所必须遵守的力学条件,这种力学条件一般可表示为 f(σij)= C 又称为屈服函数,式中 C 是与材料性质有关而与应力状态无关的常数,可通过试验求得。 屈服准则是求解塑性成形问题必要的补充方程。

屈雷斯加()屈服准则 当受力物体(质点)中的最大切应力达到某一定值时,该物体就发生屈服。或者说,材料处于塑性状态时,其最大切应力是一不变的定值,该定值只取决于材料在变形条件下的性质,而与应力状态无关。所以又称最大切应力不变条件。 屈雷斯加屈服准则的数学表达式: 或 |σmax -σmin| =σs = 2K K 为材料屈服时的最大切应力值,也称剪切屈服强度。 若规定主应力大小顺序为σ1≥σ2≥σ3 ,有 |σ1 -σ3|= 2K 如果不知道主应力大小顺序时,则屈雷斯加屈服准则表达式为 左边为主应力之差,故又称主应力差不变条件。式中三个式子只要满足一个,该点即进入塑性状态。 米塞斯()屈服准则 1.米塞斯屈服准则的数学表达式

材力公式总结(完整版)

材料力学的任务 (1)强度要求;(2)刚度要求;(3)稳定性要求。 变形固体的基本假设 (1)连续性假设;(2)均匀性假设;(3)各向同性假设;(4)小变形假设。 外力分类: 表面力、体积力;静载荷、动载荷。 内力:构件在外力的作用下,内部相互作用力的变化量,即构件内部各部分之间的因外力作用而引起的附加相互作用力 截面法:(1)欲求构件某一截面上的内力时,可沿该截面把构件切开成两部分,弃去任一部分,保留另一部分研究(2)在保留部分的截面上加上内力,以代替弃去部分对保留部分的作用。(3)根据平衡条件,列平衡方程,求解截面上和内力。 应力: dA dP A P p A = ??= →?lim 正应力、切应力。 变形与应变:线应变、切应变。 杆件变形的基本形式 (1)拉伸或压缩;(2)剪切;(3)扭转;(4)弯曲;(5)组合变形。 静载荷:载荷从零开始平缓地增加到最终值,然后不在变化的载荷动载荷:载荷和速度随时间急剧变化的载荷为动载荷。 失效原因:脆性材料在其强度极限 b σ破坏,塑性材料在其屈服极限 s σ时失效。二者统称为极限应力理想情形。塑性材 料、脆性材料的许用应力分别为: []3 n s σσ= , []b b n σσ= ,强度条件: []σσ≤??? ??=max max A N ,等截面杆 [] σ≤A N m a x 轴向拉伸或压缩时的变形:杆件在轴向方向的伸长为:l l l -=?1, 沿轴线方向的应变和横截面上的应力分别为:l l ?=ε, A P A N ==σ。横向应变为:b b b b b -= ?= 1' ε,横向应变与轴向应变的关系为:μεε-='。 胡克定律:当应力低于材料的比例极限时,应力与应变成正比,即 εσE =,这就是胡克定律。E 为弹性模量。将应力与应变的表达式带入得:EA Nl l = ? 静不定:对于杆件的轴力,当未知力数目多于平衡方程的数目,仅利用静力平衡方程无法解出全部未知力。 圆轴扭转时的应力 变形几何关系—圆轴扭转的平面假设dx d φργρ=。物理关系——胡克定律dx d G G φ ργτρρ==。力 学关系dA dx d G dx d G dA T A A A ? ? ? == = 2 2 ρφφρρτρ 圆轴扭转时的应力:t p W T R I T = = max τ;圆轴扭转的强度条件: ][max ττ≤= t W T ,可以进行强度校核、截面设计和确定许可载荷。 圆轴扭转时的变形:??= = l p l p dx GI T dx GI T ?;等直杆:p GI Tl = ? 圆轴扭转时的刚度条件: p GI T dx d = = '??,][max max ??'≤='p GI T 弯曲内力与分布载荷q 之间的微分关系 )()(x q dx x dQ =; ()()x Q dx x dM =; () ()()x q dx x dQ dx x M d == 2 2 Q 、M 图与外力间的关系 a )梁在某一段内无载荷作用,剪力图为一水平直线,弯矩图为一斜直线。 b )梁在某一段内作用均匀载荷,剪力图为一斜直线,弯矩图为一抛物线。 c )在梁的某一截面。 ()()0==x Q dx x dM ,剪力等于零,弯矩有一最大值或最小值。 d )由集中力作用截面的左侧和右侧,剪力Q 有一突然变化,弯矩图的斜率也发生突然变化形成一个转折点。

等效应力计算公式

stress intensity (应力强度),是由第三强度理论得到的当量应力,其值为第一主应力减去第三主应力。Von Mises是一种屈服准则,屈服准则的值我们通常叫等效应力。Ansys后处理中"Von Mises Stress"我们习惯称Mises等效应力,它遵循材料力学第四强度理论(形状改变比能理论)。 一般脆性材料,如铸铁、石料、混凝土,多用第一强度理论。考察绝对值最大的主应力。 一般材料在外力作用下产生塑性变形,以流动形式破坏时,应该采用第三或第四强度理论。压力容器上用第三强度理论(安全第一),其它多用第四强度理论。 von mises stress的确是一种等效应力,它用应力等值线来表示模型内部的应力分布情况,它可以清晰描述出一种结果在整个模型中的变化,从而使分析人员可以快速的确定模型中的最危险区域。 一.屈服准则的概念 1 .屈服准则 A.受力物体内质点处于单向应力状态时,只要单向应力大到材料的屈服点时,则该质点开始由弹性状态进入塑性状态,即处于屈服。 B.受力物体内质点处于多向应力状态时,必须同时考虑所有的应力分量。在一定的变形条件(变形温度、变形速度等)下,只有当各应力分量之间符合一定关系时,质点才开始进入塑性状态,这种关系称为屈服准则,也称塑性条件。它是描述受力物体中不同应力状态下的质点进入塑性状态并使塑性变形继续进行所必须遵守的力学条件,这种力学条件一般可表示为 f(σij)= C 又称为屈服函数,式中 C 是与材料性质有关而与应力状态无关的常数,可通过试验求得。 屈服准则是求解塑性成形问题必要的补充方程。 屈雷斯加( H.Tresca )屈服准则 当受力物体(质点)中的最大切应力达到某一定值时,该物体就发生屈服。或者说,材料处于塑性状态时,其最大切应力是一不变的定值,该定值只取决于材料在变形条件下的性质,而与应力状态无关。所以又称最大切应力不变条件。 屈雷斯加屈服准则的数学表达式: