减速器建模实例

12.2.3减速器底座

减速器底座是减速器部件中最为繁琐的零件之一,我们将它拆分为底座箱体、箱体凸缘、底板、盖槽、观察孔与放油孔五个部分进行绘制。

底座箱体

绘制底座箱体的操作步骤如下:

(1)单击标准工具栏中的“新建”工具,新建一个文件。

(2)在特征管理器设计树中选择“前视基准面”,单击“草图绘制”工具进行草图1的绘制。

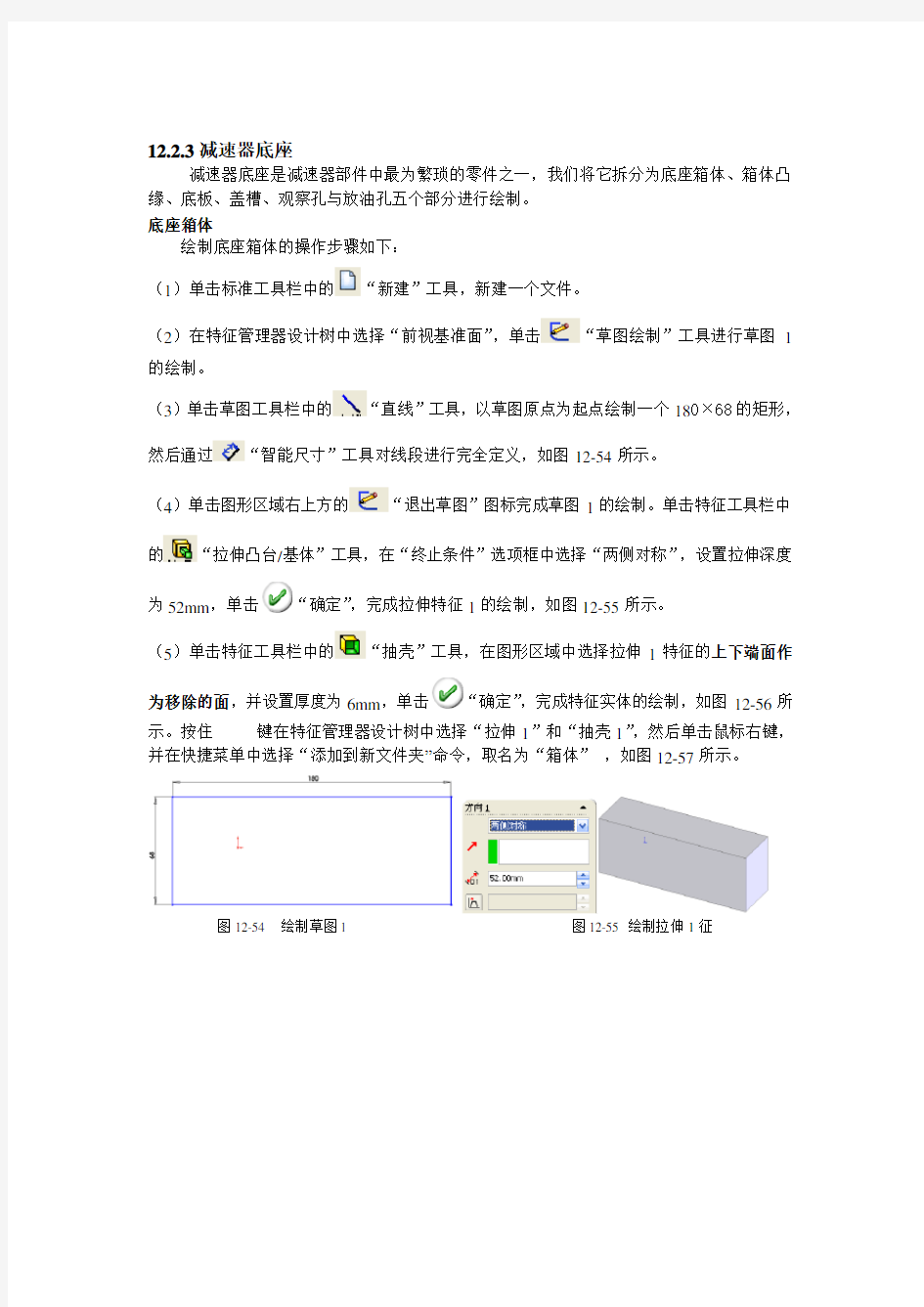

(3)单击草图工具栏中的“直线”工具,以草图原点为起点绘制一个180×68的矩形,然后通过“智能尺寸”工具对线段进行完全定义,如图12-54所示。

(4)单击图形区域右上方的“退出草图”图标完成草图1的绘制。单击特征工具栏中的“拉伸凸台/基体”工具,在“终止条件”选项框中选择“两侧对称”,设置拉伸深度为52mm,单击“确定”,完成拉伸特征1的绘制,如图12-55所示。

(5)单击特征工具栏中的“抽壳”工具,在图形区域中选择拉伸1特征的上下端面作

为移除的面,并设置厚度为6mm,单击“确定”,完成特征实体的绘制,如图12-56所示。按住

图12-54 绘制草图1 图12-55 绘制拉伸1征

图12-56 绘制抽壳特征图12-57 添加文件夹

(6)单击标准工具栏中的“保存”工具,文件名取为“底座箱体.sldprt”

箱体凸缘

箱体凸缘建模的操作步骤如下:

(1)接着上面的步骤继续操作,在图形区域中选择箱体的上端面,单击“草图绘制”工具进行草图2的绘制。

(2)单击草图工具栏中的“转换实体引用”工具,将箱体的内边线复制转换到草图2

中,然后使用“中心线”工具、“直线”工具、“绘制圆角”、“对称”工具绘制出如图12-58所示的草图形体,注意尺寸的完全定义。

(3)单击图形区域右上方的“退出草图”图标完成草图2的绘制。单击特征工具栏中

的“拉伸凸台/基体”工具,设置拉伸深度为7mm,单击“确定”,完成拉伸2特征的绘制。如图12-59所示。鼠标右键单击特征管理器设计树中的“拉伸”,并在快捷菜单中选择“添加到新文件夹”命令,取名为“连接板”,如图12-60所示。

图12-58 绘制连接板草图

图12-59 绘制连接板拉伸特征图12-60添加文件夹

(4)在特征管理器设计树中选择“前视基准面”, 单击参考几何体工具栏中的“基准面”工具,新建一个与前视基准面平行且等距为52mm的基准面1。

(5)保持基准面1的选择,单击“草图绘制”工具进行草图3的绘制。

使用“直线”工具、“圆”工具、“剪裁实体”工具绘出如图12-61所示的草图形体,注意圆心与实体边线具有“重合”几何关系。最后使用“智能尺寸”工具完成草图的完全定义。

图12-61 绘制凸缘草图

图12-62 绘制凸缘拉伸特征

(6)单击图形区域右上方的“退出草图”图标完成草图3的绘制。单击特征工具栏中

的“拉伸凸台/基体”工具,在“终止条件”选项框中选择“成形到下一面”,(如果没成型到下一面,请检查拉伸方向,注意一定要有成形到下一面的操作,否则镜像会出问题),单击“确定”,完成拉伸3特征的绘制。如图12-62所示。

(7)按住

图12-63 绘制凸缘镜像特征

(8)在特征管理器设计树中选择“前视基准面”,单击“草图绘制”工具进行草图4的绘制。使用“圆”工具和“智能尺寸”工具绘制出如图12-64 所示的两个圆,接着,为圆与拉伸实体的圆弧边添加“同心”几何关系,单击图形区域右上方的“退出草图”图标完成草图4的绘制。

(9)单击特征工具栏中的“拉伸切除”工具,勾选“方向1”及“方向2”复选框,在

“终止条件”选项框中均选择“完全贯穿”,单击“确定”,完成切除--拉伸1特征的绘制,如图12-65所示。

图12-64 绘制凸缘孔草图

图12-65 绘制凸缘孔切除-拉伸特征

(10)在图形区域中选择连接板的上端面,单击“草图绘制”工具进行草图5的绘制.

使用“转换实体引用”工具、“直线”工具、“圆”工具、“剪裁实体”工具绘出如图12-66所示的草图形体(未注尺寸的线段为实体引用),单击图形区域右上方的“退出草图”图标完成草图5的绘制。

(11)单击特征工具栏中的“拉伸凸台/基体”工具,设置拉伸深度为27mm,拔模斜度

为3°,单击“确定”,完成拉伸4特征的绘制。

(12)在特征管理器设计树中保持“拉伸”的选择并同时选择“前视基准面”,单击特征工具栏中的“镜像”工具完成实体的复制,如图12-67所示。

(13)在图形区域中选择连接板的上端面,使用“拉伸切除”工具,基于如图12-68所示的草图进行圆孔特征的绘制。

(14)保持上述孔1的选择,同时选择“前视基准面”,单击特征工具栏中的“镜像”

工具完成实体的复制,如图12-69所示,单击“确定”,完成减速器底座连接孔的绘制。按住

(15)单击标准工具栏中的“保存”工具,文件名取为“凸缘.sldprt”。

图12-66 绘制草图5

图12-67 绘制拉伸与镜像特征

图12-68 圆孔草图的绘制

图12-69 镜像孔特征

底板

底板建模的操作步骤如下:

(1)接着上面的步骤继续操作,在图形区域中选择箱体的下端面,单击“草图绘制”工具进行草图7的绘制。

(2)使用“中心线”工具、“直线”工具、“动态镜像实体”工具绘制出如图12-70所示的草图形体,注意直线1和箱体的边线有“共线”几何关系。

直线1

图12-70 底板草图绘制图12-71 底板特征绘制

(3)单击图形区域右上方的“退出草图”图标完成草图7的绘制。单击特征工具栏中

的“拉伸凸台/基体”工具,设置拉伸深度为12mm ,单击“确定”,完成拉伸5特征的绘制,如图12-71所示。

(4)以底板前面为基准面绘制草图尺寸如图12-72所示,应用“拉伸切除”工具对底板底部进行拉伸切除。

图12-72 底板底槽的拉伸切除

(5)在图形区域中选择底板的前面,单击“草图绘制”工具进行草图8的绘制。这里

只需使用“直线”工具绘制如图12-73所示的两条垂直直线。单击图形区域右上方的

“退出草图”图标完成草图8的绘制。

(6)单击特征工具栏中的“筋”工具,指定“厚度”类型为“两侧”,“拉伸方向”类

型为“垂直于草图”,同时设置厚度值为8,单击“确定”,完成筋1特征的绘制。用同样的方法在另一侧完成筋特征的绘制,如图12-74所示。

图12-73 绘制筋特征草图图12-74 筋特征造型

(7)在图形区域中选择底板的上表面,单击特征工具栏中的“异型孔向导”工具,显示“孔

规格”特征属性器,基本参数设置如图12-75所示,单击“确定”按钮完成M8六角凹头螺钉的柱形沉头孔1特征的初步绘制。接着,在特征管理设计树中选择“3d草图”,并在右键快捷菜单中选择“编辑草图”命令,使用“智能尺寸”工具对孔中心点尺寸进行的标注,如图12-76所示。单击图形区域右上方的“退出草图”图标结束草图的编辑。

图12-75 设置柱形沉头孔参数

图12-76 编辑孔中心位置草图

图12-77 线性阵列特征

图12-78 建立新文件夹

(8)在特征管理设计树中保持异性孔的选择,单击特征工具栏中的“线性阵列”工具,设置“线性阵列”属性管理器中的基本参数(方向一:选一条边线,方向二:选另一条边线),

并在图形区域中指定阵列方向(有方向箭头,可以调整),单击“确定”按钮完成特征的阵列复制,如图12-77所示。按住

(9)单击标准工具栏中的“保存”工具,文件名取为“底板.sldprt”。

盖槽

盖槽建模的操作步骤如下:

(1)接着上面的步骤继续操作,在图形区域中选择箱体的上表面,单击“草图绘制”工具进行新草图的绘制。

(2)单击草图工具栏中的“中心线”工具,过草图原点绘制出实体的水平对称轴线,保持中心线的选择,单击草图工具栏中的“动态镜像实体”工具,然后使用“矩形”工具绘制出如图12-79所示的矩形,同时使用“智能尺寸”工具完成草图的完全定义;再次单击“中心线”工具,在推理指针的引导下绘制出凸缘圆孔的中心轴。单击图形区域右上方的“退出草图”图标结束草图的绘制。

(3)保持旋转轴的选择,单击特征工具栏中的“旋转切除”工具,给定旋转角度为360

度的切除操作,单击“确定”按钮完成切除——旋转1特征的绘制。

(4)用同样的方法绘制出另一个盖槽实体特征。图12-80是切除——旋转2特征的草图形体,结果如图12-81所示。按住

除—旋转1”和“切除—旋转2”,然后为它们建立新文件夹,并取名为“盖槽”。

下图是两个旋转切除的草图噢!最好不要画在一张草图上

图12-79切除—旋转1草图图12-80切除—旋转2草图

图12-81 盖槽特征的绘制图12-82 建立新文件夹

(5)单击标准工具栏中的“保存”工具,另存为“底座.sldprt”。

观察孔与泄油孔

观察孔与泄油孔建模的操作步骤如下:

泄油孔

(1)接着上面的步骤继续操作,在图形区域中选择箱体的左面,单击“草图绘制”工具进行新草图的绘制。

(2)单击草图工具栏中的“中心线”工具,过草图原点绘制出实体的垂直对称轴线,然后使用“圆”工具、“智能尺寸”工具完成草图的完全定义如图12-83所示,单击图形区域右上方的“退出草图”图标结束草图的绘制。

图12-83 泄油孔草图图12-84 泄油孔拉伸特征

(3)单击特征工具栏中的“拉伸凸台/基体”工具,设置拉伸深度为2mm,单击“确定”,完成拉伸6特征的绘制。单击“圆角”命令,设置圆角半径为1mm,如图12-84

所示,单击“确定”,完成圆角1特征的绘制。

(4)在图形区域中选择底板的左表面,单击特征工具栏中的“异型孔向导”工具,显示“孔

规格”特征属性器,基本参数设置如图12-85所示,单击“确定”按钮完成M10螺纹1特征的初步绘制。接着,在特征管理设计树中选择“草图”,并在右键快捷菜单中选择“编辑草图”命令,使用“智能尺寸”工具对螺纹孔中心点进行尺寸的定位,使螺纹孔中心与凸台中心同心。单击图形区域右上方的“退出草图”图标结束草图的编辑。

图12-85 螺纹1特征的绘制图12-86 建立新文件夹

(5)按住

观察孔

(1)接着上面的步骤继续操作,在图形区域中选择箱体的右面,单击“草图绘制”工具进行新草图的绘制。

(2)单击草图工具栏中的“中心线”工具,过草图原点绘制出实体的垂直对称轴线,然后使用“圆”工具、“智能尺寸”工具完成草图的完全定义如图12-87所示,单击

图形区域右上方的“退出草图”图标结束草图的绘制。

图12-87 观察孔草图图12-88 观察孔拉伸圆角特征

(3)单击特征工具栏中的“拉伸凸台/基体”工具,设置拉伸深度为2mm,单击“确定”,完成拉伸7特征的绘制。单击“圆角”命令,设置圆角半径为1mm,如图12-88

所示,单击“确定”,完成圆角1特征的绘制。

(4)在图形区域中选择底板的右表面,单击特征工具栏中的“异型孔向导”工具,显示“孔

规格”特征属性器,基本参数设置如图12-89所示,单击“确定”按钮完成M6螺纹2特征的初步绘制。接着,在特征管理设计树中选择“草图”,并在右键快捷菜单中选择“编辑草图”命令,使用“智能尺寸”工具对螺纹孔中心点进行尺寸的定位,如图12-90所示。单击图形区域右上方的“退出草图”图标结束草图的编辑。

(5)单击“圆周阵列”工具,设置总角度为360度、实列数为3、等间距,选择要阵列的M6螺纹孔。单击视图工具栏,在下拉菜单中单击“临时轴”,使圆柱凸台轴线显示出来,选择圆柱凸台轴线为阵列基准轴,单击“确定”完成圆周阵列特征,如图12-91所示。

(6)按住

(7)单击标准工具栏中的“保存”工具,保存为“箱座.sldprt”。

图12-89 M6螺纹孔规格图12-90 M6螺纹孔中心定位

图12-91 M6螺纹阵列特征图12-92建立新文件夹

减速器盖12.2.4

减速器盖建模的步骤如下:

(1)单击标准工具栏中的“打开”工具,调出上面绘制的“箱座.sldprt”。

(2)在特征管理器设计树中选择“底板与筋”文件夹中所有项目(包括草图),按下

(3)在特征管理器设计树中选择“前视基准面”,单击“草图绘制”工具进行新草图的绘制。单击草图工具栏中的“圆”工具,任意绘制出一个圆,保持此圆选择的同时选择实体圆边线1,并给它们添加“同心”几何关系,如图12-94 所示。

图12-93 删除减速器底座特征

图12-94 绘制拉伸切除草图形体

(4)按住

“转换实体引用”工具,将实体的边线复制到此草图中。接着,单击“直线”工具,“圆”工具,绘制一系列图线使图形封闭,添加直线和圆弧的“相切”几何关系。最后,单击草图工具栏中的“剪裁实体”工具,将多余的线段裁除,如图12-94所示。

(5)单击图形区域右上方的“退出草图”图标结束草图的绘制。单击特征工具栏中的“拉伸切除”工具,勾选“方向2”复选框,在“终止条件”选项框中选择“给定深度”为26mm , 单击“确定”完成特征实体的绘制,如图12-95所示。 2 1 3

图12-95 绘制拉伸切除特征

(6) 在特征管理器设计树中选择“前视基准面”,单击“草图绘制”工具进行草图的绘制。使用“转换实体引用”工具、“剪裁实体”工具、“等距实体工具”、“直线”工具绘制如图12-96所示的草图形体,单击图形区域右上方的“退出草图”图标结束草图的绘制。

图12-96 绘制草图形体

图12-97 绘制拉伸特征

(7)单击特征工具栏中的“拉伸凸台/基体”工具,指定双向拉伸方式,设置拉伸深度

为26mm,单击“确定”完成特征实体的绘制,如图12-97所示。

(8)单击菜单栏中的“视图”——“临时轴”命令,显示出实体特征的所有临时轴。(9)按住

参考几何体工具栏中的“基准面”工具,单击“两面夹角”按钮,并设置角度为0°,单击“确定”完成基准面1的绘制,如图12-98(a)所示。

(a) (b) (c)

图12-98 绘制筋特征草图

(10)保持新基准面的选择,单击“草图绘制”工具进行新草图的绘制。单击草图工

具栏中的“直线”工具,以实体的边线为起点绘制如图12-98(b)。(注意间隙尺寸,因为有圆柱面。否则会出错误提示)

(11)单击特征工具栏中的“筋”工具,拉伸方向选择“平行于草图”,勾选“反转材料

边”复选框,“厚度”类型选择“两侧”并设置筋的厚度为10mm,单击“确定”,完成筋特征的绘制。保持此特征选项的同时选择特征管理器设计树中的“前视基准面”,单击特征工具栏的“镜像”工具,复制出与其相对应的实体特征。

(12)重复上述操作,绘制凸缘小孔处所对应的两条筋,草图如图12-98(c)所示,结果如图12-99所示。

(13)单击标准工具栏中的“保存”工具,文件名取为“箱盖.sldprt”。

图12-99 绘制筋特征

12.3 产品装配

在这一节里,将把上述绘制的所有零件组合起来,形成一个完整的装配产品。需要说明的是:减速器的装配零件不仅仅包括上述绘制的几个零件,还包括端盖、螺塞、调整环等其它装配零件,这里就不再详述,如果读者有兴趣的话,可以参考机械制图习题册的减速器零件图内容完成其它零件的绘制。零件装配的具体操作步骤如下:

(1)单击标准工具栏中的“新建工具”,在“新建SolidWorks文件”对话框中选择“装配体”模板,单击“确定”按钮,显示“插入零部件”属性管理器。

(2)单击“插入零部件”属性管理器中的“浏览”按钮,并在“打开”对话框中选择“箱座.sldprt”文件。

(3)单击“打开”按钮,此时鼠标形状改变,移动鼠标指针到图形区域的任意处,单击鼠标左键调出减速器的底座特征。此时,在特征管理器中显示底座特征,并默认此特征为固定。

(4)单击标准视图工具栏中的“等轴测”工具,将视图可视角度转换为三维视角显示,

单击装配体工具栏中的“插入零部件”工具,或选择菜单栏中的“插入”—“零部件”

—“现有零部件/装配体”命令,调入“从动轴.sldprt”。移动鼠标指针到图形区域的任意位置,单击鼠标左键确定特征实体的调入,如图所示12-100所示。

面2

面1

图12-100 调入从动轴图12-101 同轴心配合(5)在图形区域中选择如图12-100 所示的面1和面2,单击装配体工具栏中的“配合”

工具,显示“配合”属性管理器,在“标准配合”选项栏中选择“同心轴”配合,并单击

“反向对齐”按钮“此选项为系统默认设置”,结果如图12-101 所示。单击“确定”

按钮完成装配操作。

(6)单击装配体工具栏中的“插入零部件”,调入“齿轮. sldprt”文件,移动鼠标指针到图形区域的任意位置,单击鼠标左键确定特征实体的调入,如图12-102所示。

(7)在图形区域中选择如图12-102 所示的面3和面4,单击装配体工具栏中的“配合”

工具,在“标准配合”选项栏中选择“同心轴”配合,并单击“反向对齐”按钮,显示零件配合关系,如图12-103 所示。

(8)继续对齿轮与从动轴零件进行装配操作,在图形区域中选择如图12-103 所示的面5

和面6“键槽平面”,在“标准配合”选项栏中选择“平行”配合,并单击“反向对齐”

按钮,系统显示零件配合关系,如图12-104所示。

(9)在图形区域中选择如图12-104和12-105所示的面7和面8,单击装配体工具栏中的“配合”工具,在“标准配合”选项栏中选择“重合”配合,并单击“反向对齐”按钮,系统显示零件配合关系,如图12-106 所示。单击“确定”按钮完成齿轮与从动轴零件的装配操作。

(10)在图形区域中选择如图12-107所示的面9“齿轮”与面10“盖槽”,单击装配体工具栏中的“配合”工具,在“标准配合”选项栏中选择“距离”配合,设置距离值为4mm,

系统显示零件配合关系,如图12-107 所示。单击“确定”按钮完成齿轮与底座的装配操作。

面3

面5

面6

面4

图12-102 调入齿轮图12-103 同轴心配合

面7

图12-104 键槽平行配合

减速器轴、键设计数据

轴的设计过程如下: 一、轴的总体设计信息如下: 轴的编号:001 轴的名称:阶梯轴 轴的转向方式:单向恒定轴的工作情况:无腐蚀条件 轴的转速:200r/min 功率:3.3kW 转矩:157575N·mm 所设计的轴是实心轴 材料牌号:45调质硬度(HB):230 抗拉强度:650MPa 屈服点:360MPa 弯曲疲劳极限:270MPa 扭转疲劳极限:155MPa 许用静应力:260MPa 许用疲劳应力:180MPa 二、确定轴的最小直径如下: 所设计的轴是实心轴 A值为:115 许用剪应力范围:30~40MPa 最小直径的理论计算值:29.28mm 满足设计的最小轴径:32mm 三、轴的结构造型如下: 轴各段直径长度:长度直径 20mm 55mm 10mm 67mm 120mm 58mm 40mm 55mm 50mm 53mm 100mm 52mm 轴的总长度:340mm 轴的段数:6 轴段的载荷信息: 直径距左端距离垂直面剪力垂直面弯矩水平面剪力水平面弯矩轴向扭矩58mm 90mm -2259N -100200N·mm -6118N 0N·mm 0N·mm 52mm 340mm 1500N 0N·mm 2200N 0N·mm 620650N·mm 轴所受支撑的信息:直径距左端距离 55mm 10mm 55mm 170mm 四、支反力计算 距左端距离水平支反力Rh1 垂直支反力Rv1 10mm 5396.5N 3349.5N 距左端距离水平支反力Rh2 垂直支反力Rv2 170mm -1478.49N -2590.49N 五、内力 x/mm d/mm m1/N·mm m2/N·mm 10 55 0 0 90 58 508118.81 463169.06 170 55 452659.92 452659.92

一级直齿圆柱齿轮减速器输出轴的轴系部件设计(上海大学机械设计2大作业)

机械设计大作业 设计题目:一级直齿圆柱齿轮减速器输出轴的轴系部件设计 内装: 1.设计任务书1份 2.设计计算说明书1份 3.装配工作图1张 学院机电工程及自动化 专业机械工程及自动化 学号 11121112 设计者华爆会 指导教师傅燕鸣 完成日期 2014年2月9日 成绩

机械设计大作业计算说明书 设计题目:一级直齿圆柱齿轮减速器输出轴的轴系部件设计 学院机电工程及自动化 专业机械工程及自动化 学号 11121112 设计者华爆会 指导教师傅燕鸣 完成日期 2014年2月9日

一、确定齿轮结构尺寸,计算作用在齿轮上的作用力 1.1选择齿轮的结构型式 根据《机械设计课程设计手册》第16章第5节,确定齿轮结构为齿轮轴。 1.2计算输出轴的转矩T m N 25.1871530 .39550T 2 n P 95502?=?= = 1.3计算作用在齿轮上的圆周力、径向力 N 72.1104)113003.0/(25.1872)z m /(T 2d /T 2F 2222t =??=?== N 09.40220tan 72.1104tan F F 2t 2r =?=α?= 二、选择轴的材料 因传递的功率不大,并对质量及结构尺寸无特殊要求,所以初选轴的材料为45钢,并经过调质处理。查《机械设计课程设计手册》表16-1,得:轴材料的硬度为 217~225HBW ,抗拉强度极限MPa 640B =σ,屈 服强度极限 MPa 355s =σ,弯曲疲劳极限 MPa 2751=σ-,剪切疲劳极限MPa 1551=τ-, 许用弯曲应力 MPa 60][1=σ-;查表16-2,得 103~126A 0=。 m N 25.187T 2?= N 72.1104F 2t = N 09.402F 2r = MPa 640B =σ MPa 355s =σ MPa 2751=σ- MPa 1551=τ- MPa 60][1=σ- 103~126A 0=

减速器课程设计

课程设计说明书 课程名称:一级V带直齿轮减速器 设计题目:带式输送机传动装置的设计 院系:机械工程系 学生姓名:彭亚南 学号:200601030039 专业班级:06汽车(2)班 指导教师:苗晓鹏 2009年 3 月 1 日

《机械设计》课程设计设计题目:带式输送机传动装置的设计 内装:1. 设计计算说明书一份 2. 减速器装配图一张(A1) 3. 轴零件图一张(A3) 4. 齿轮零件图一张(A3) 机械工程系06汽车(2)班级设计者:彭亚南 指导老师:苗晓鹏 完成日期: 2009年3月1日 成绩:_________________________________ 安阳工学院

课程设计任务书

带式输送机传动装置的设计 摘要:齿轮传动是应用极为广泛和特别重要的一种机械传动形式,它可以用来在空间的任意轴之间传递运动和动力,目前齿轮传动装置正逐步向小型化,高速化,低噪声,高可靠性和硬齿面技术方向发展,齿轮传动具有传动平稳可靠,传动效率高(一般可以达到94%以上,精度较高的圆柱齿轮副可以达到99%),传递功率范围广(可以从仪表中齿轮微小功率的传动到大型动力机械几万千瓦功率的传动)速度范围广(齿轮的圆周速度可以从0.1m/s到200m/s或更高,转速可以从1r/min到20000r/min或更高),结构紧凑,维护方便等优点。因此,它在各种机械设备和仪器仪表中被广泛使用。本文设计的就是一种典型的一级圆柱直齿轮减速器的传动装置。其中小齿轮材料为40Cr(调质),硬度约为240HBS,大齿轮材料为45钢(调质),硬度约为215HBS,齿轮精度等级为8级。轴、轴承、键均选用钢质材料。 关键词:减速器、齿轮、轴、轴承、键、联轴器

二级减速器 课程设计 轴的设计

轴的设计 图1传动系统的总轮廓图 一、轴的材料选择及最小直径估算 根据工作条件,小齿轮的直径较小(),采用齿轮轴结构, 选用45钢,正火,硬度HB=。 按扭转强度法进行最小直径估算,即初算轴径,若最小直径轴段开有键槽,还要考虑键槽对轴的强度影响。 值由表26—3确定:=112 1、高速轴最小直径的确定 由,因高速轴最小直径处安装联 轴器,设有一个键槽。则,由于减速器输入轴通过联轴器与电动机轴相联结,则外伸段轴径与电动机 轴径不得相差太大,否则难以选择合适的联轴器,取,为

电动机轴直径,由前以选电动机查表6-166:, ,综合考虑各因素,取。 2、中间轴最小直径的确定 ,因中间轴最小直径处安装滚动 轴承,取为标准值。 3、低速轴最小直径的确定 ,因低速轴最小直径处安装联轴 器,设有一键槽,则,参 见联轴器的选择,查表6-96,就近取联轴器孔径的标准值。 二、轴的结构设计 1、高速轴的结构设计 图2 (1)、各轴段的直径的确定 :最小直径,安装联轴器 :密封处轴段,根据联轴器轴向定位要求,以及密封圈的标准查表6-85(采用毡圈密封), :滚动轴承处轴段,,滚动轴承选取30208。 :过渡轴段,取 :滚动轴承处轴段

(2)、各轴段长度的确定 :由联轴器长度查表6-96得,,取 :由箱体结构、轴承端盖、装配关系确定 :由滚动轴承确定 :由装配关系及箱体结构等确定 :由滚动轴承、挡油盘及装配关系确定 :由小齿轮宽度确定,取 2、中间轴的结构设计 图3 (1)、各轴段的直径的确定 :最小直径,滚动轴承处轴段,,滚动轴承选30206 :低速级小齿轮轴段 :轴环,根据齿轮的轴向定位要求 :高速级大齿轮轴段 :滚动轴承处轴段 (2)、各轴段长度的确定 :由滚动轴承、装配关系确定 :由低速级小齿轮的毂孔宽度确定 :轴环宽度 :由高速级大齿轮的毂孔宽度确定

级减速器课程设计完整

目录 1. 设计任务.............................. 错误!未指定书签。 2. 传动系统方案的拟定.................... 错误!未指定书签。 3. 电动机的选择.......................... 错误!未指定书签。选择电动机的结构和类型...................... 错误!未指定书签。传动比的分配............................... 错误!未指定书签。传动系统的运动和动力参数计算................. 错误!未指定书签。 4. 减速器齿轮传动的设计计算.............. 错误!未指定书签。高速级斜齿圆柱齿轮传动的设计计算.............. 错误!未指定书签。低速级直齿圆柱齿轮传动的设计计算.............. 错误!未指定书签。 5. 减速器轴及轴承装置的设计.............. 错误!未指定书签。轴的设计.................................. 错误!未指定书签。键的选择与校核............................. 错误!未指定书签。轴承的的选择与寿命校核...................... 错误!未指定书签。 6. 箱体的设计............................ 错误!未指定书签。箱体附件.................................. 错误!未指定书签。铸件减速器机体结构尺寸计算表 (1) 7. 润滑和密封............................ 错误!未指定书签。润滑方式选择............................... 错误!未指定书签。密封方式选择............................... 错误!未指定书签。参考资料目录............................. 错误!未指定书签。

减速器的机械设计.doc

输送机连续工作,单向运转,载荷变化不大,空载起动,使用期限10年(1年=300天),两班制工作,输送带速度容许误差为±5%。输送带F=1300N 输送带速度=0.8m/s 滚筒直径360mm 仅供参考 一、传动方案拟定 第二组第三个数据:设计带式输送机传动装置中的一级圆柱齿轮减速器 (1)工作条件:使用年限10年,每年按300天计算,两班制工作,载荷平稳。(2)原始数据:滚筒圆周力F=1.7KN;带速V=1.4m/s; 滚筒直径D=220mm。 运动简图 二、电动机的选择 1、电动机类型和结构型式的选择:按已知的工作要求和条件,选用 Y系列三相异步电动机。 2、确定电动机的功率: (1)传动装置的总效率: η总=η带×η2轴承×η齿轮×η联轴器×η滚筒 =0.96×0.992×0.97×0.99×0.95 =0.86 (2)电机所需的工作功率: Pd=FV/1000η总 =1700×1.4/1000×0.86 =2.76KW 3、确定电动机转速: 滚筒轴的工作转速: Nw=60×1000V/πD =60×1000×1.4/π×220 =121.5r/min 根据【2】表2.2中推荐的合理传动比范围,取V带传动比Iv=2~4,单级圆柱齿轮传动比范围Ic=3~5,则合理总传动比i的范围为i=6~20,故电动机转速的可选范围为nd=i×nw=(6~20)×121.5=729~2430r/min 符合这一范围的同步转速有960 r/min和1420r/min。由【2】表8.1查出有三种适用的电动机型号、如下表 方案电动机型号额定功率电动机转速(r/min)传动装置的传动比 KW 同转满转总传动比带齿轮 1 Y132s-6 3 1000 960 7.9 3 2.63 2 Y100l2-4 3 1500 1420 11.68 3 3.89 综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,比较两种方案可知:方案1因电动机转速低,传动装置尺寸较大,价格较高。方案2适中。故选择电动机型号Y100l2-4。 4、确定电动机型号

管壳式换热器设计计算用matlab源代码

%物性参数 % 有机液体取69度 p1=997; cp1=2220; mu1=0.0006; num1=0.16; % 水取30度 p2=995.7; mu2=0.0008; cp2=4174; num2=0.62; %操作参数 % 有机物 qm1=18;%-----------有机物流量-------------- dt1=78; dt2=60; % 水 t1=23; t2=37;%----------自选----------- %系标准选择 dd=0.4;%内径 ntc=15;%中心排管数 dn=2;%管程数 n=164;%管数 dd0=0.002;%管粗 d0=0.019;%管外径 l=0.025;%管心距 dl=3;%换热管长度 s=0.0145;%管程流通面积 da=28.4;%换热面积 fie=0.98;%温差修正系数----------根据R和P查表------------ B=0.4;%挡板间距-----------------自选-------------- %预选计算 dq=qm1*cp1*(dt1-dt2); dtm=((dt1-t2)-(dt2-t1))/(log((dt1-t2)/(dt2-t1))); R=(dt1-dt2)/(t2-t1); P=(t2-t1)/(dt1-t1); %管程流速 qm2=dq/cp2/(t2-t1); ui=qm2/(s*p2);

%管程给热系数计算 rei=(d0-2*dd0)*ui*p2/mu2; pri=cp2*mu2/num2; ai=0.023*(num2/(d0-2*dd0))*rei^0.8*pri^0.4; %管壳给热系数计算 %采用正三角形排列 Apie=B*dd*(1-d0/l);%最大截流面积 u0=qm1/p1/Apie; de=4*(sqrt(3)/2*l^2-pi/4*d0^2)/(pi*d0);%当量直径 re0=de*u0*p1/mu1; pr0=cp1*mu1/num1; if re0>=2000 a0=0.36*re0^0.55*pr0^(1/3)*0.95*num1/de; else a0=0.5*re0^0.507*pr0^(1/3)*0.95*num1/de; end %K计算 K=1/(1/ai*d0/(d0-2*dd0)+1/a0+2.6*10^(-5)+3.4*10^-5+dd0/45.4); %A Aj=dq/(K*dtm*fie); disp('K=') disp(K); disp('A/A计='); disp(da/Aj); %计算管程压降 ed=0.00001/(d0-2*dd0); num=0.008; err=100; for i=0:5000 err=1/sqrt(num)-1.74+2*log(2*ed+18.7/(rei*sqrt(num)))/log(10); berr=err/(1/sqrt(num)); if berr<0.01 break; else num=num+num*0.01;

一级减速器设计

初步设计 1. 设计任务书 设计课题:带式运输机上的一级闭式圆柱齿轮减速器。设计说明:1)运输机连续单向运转,工作负荷平稳,空载起动。 2)运输机滚筒效率为0.96,滚动轴承(一对)效率η =0.98-0.99 。 3)工作寿命10 年,每年300 个工作日,每日工作16 小时(大修期 4)电力驱动,三相交流电,电压380/220V 5)运输容许速度误差为5%。 2. 原始数据 参数 编号21 运输带拉力F(N)1850 滚筒直径D (mm )500 运输带速度V(m/s ) 2.00 3. 传动系统方案的拟定 一级展开式圆柱齿轮减速器带式运输机的传动示意图) 3 年)。

电动机的选择

1000 2.00 76.39r /min 500 2~ 4 ,一级圆柱齿轮减速器传动比 i 2 3 ~ 6 ,则总传动比合理围 为i a 6~ 24 ,故电动机转速的可选围为 n d i a n (6 ~ 24) 76.39 458.34 ~ 1833.36r / min 3. 电动机型号的选定 按照工作要求和条件,选用三相鼠笼异步电动机, 1. 电动机的容量选择 Y 系列,额定电压 380V 。 电动机所需的工作功率为 P d P w kW a 工作机所需工作功率为 P w 10F 0v 0kW 因此 P d 100F 0v a kW 由电动机至运输带的传动总效率为 式中: 1 、 2 、 3、 4、 5分别为带传动、 轴承、齿轮传动、联轴器和滚筒的传动效率。 取 1 0.96 , 2 0.98 (滚子轴承 ), 0.97 (齿轮精度 8 级,不包括轴承效率 ), 所以 0.99 (齿轮联轴器 ), 5 0.96 ,则 0.96 0.983 0.97 0.99 0.96 0.83 P d Fv 1000 a 1850 2.00 4.5kW 1000 0.83 2. 确定电动机转速 滚筒轴工作转速为 60 1000v 60 取 V 带传动的传动比 i 1'

二级圆柱齿轮减速器输入轴设计及校核

输入轴设计及校核 高速级:,,, ?z 1121?z 1263?b 1150mm ?b 1242mm 低速级:,, , ?z 2131?z 2285?b 2170mm ?b 2262mm ,?m 2.0mm ?α20deg 1.求输入轴上的功率、转速和转矩P 1n 1T 1 ,?P 1 2.16kW ,?n 1940rpm ?T 121.94N·m 2.求作用在齿轮上的力 由已知高速级小齿轮的分度圆直经为 ?d 11=?m z 1142mm ?F t =――2T 1d 11???1.045103 ??N ?F r =?F t tan (α)380.262N 圆周力,径向力的方向如图15-24所示。 F t F r 3.初步确定轴的最小直径 按P366式15-2初步计算轴的最小直径。选取轴的材料为45钢,调质处理。根据P366表15-3,,取,于是得 ≥≥25MPa τT 45MPa ?τT 30MPa ? d min = ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄3 ―――― P 1 ?0.2τT n 1 15.407mm ?A 0120? d min =? ̄ ̄ ̄ ̄3 ――2.16 940 A 015.835输出轴的最小直径显然是安装联轴器处轴的直经(图15-26)。为d 1_2了使所选直经与联轴器的孔经适应,故需同时选取联轴器的型号。 d 1_2查P347表14-1,考虑到转矩变化很小,故取,则:?K A 1.5?T ca =?K A T 1???3.291104 ???N mm 根据计算转矩应小于公称转矩的条件,查标准GB/T5014-2003或手册,选用LT4型弹性套柱销联轴器,其公称转矩为。半联轴?63000N mm 器的孔径,故取,半联轴器长度?d 120mm ?d 1_220mm ,半联轴器与轴配合的毂孔长度?L 52mm ?L 138mm 4.轴的结构

减速器课程设计心得体会

减速器课程设计心得体会 篇一:机械设计课程设计心得体会 减速机设计心得体会 通过这次课程设计,由于理论知识的不足,再加上平时没有什么设计经验,一开始的时候有些手忙脚乱,不知从何入手。在老师的谆谆教导,和同学们的热情帮助下,使我找到了信心。现在想想其实课程设计当中的每一天都是很累的,其实正向老师说得一样,机械设计的课程设计没付出劳动的成果的彰显,那是自己辛苦过程的体现.这种不断上进,认真一致的心态也必将导致一个人在生活和学习的各个方面做的很完美,有位那种追求的锲而不舍的过程是相同有那么简单,你想copy或者你想自己胡乱蒙两个数据上去来骗骗老师都不行,因为你的每一个数据都要从机械设计书上或者机械设计手册上找到出处。虽然

种种困难我都已经克服,但是还是难免我有些疏忽和遗漏的地方。完美总是可望而不可求的,不在同一个地方跌倒两次才是最重要的。 在社会这样一个大群体里面,沟通自然是为人处世的基本,如何协调彼此的关系值得我们去深思和体会.在实习设计当中依靠与被依靠对我的触及很大,有些人很有责任感,把这样一种事情当成是自己的重要任务,并为之付出了很大的努力,不断的思考自己所遇到的问题.而有些人则不付出劳动的成果的彰显,那是自己辛苦过程的体现.这种不断上进,认真一致的心态也必将导致一个人在生活和学习的各个方面做的很完美,有位那种追求的锲而不舍的过程是相同以为然,总觉得自己的弱势…..其实在生活中这样的事情也是很多的,当我们面对很多问题的时候所采取的具体行 动也是不同的,这当然也会影响我们的结果.很多时候问题的出现所期待我们的是一种解决问题的心态,而不是看我们

过去的能力到底有多强,那是一种态度的端正和目的的明确,只有这样把自己身置于具体的问题之中,我们才能更好的解决问题. 在这种相互协调合作的过程中,口角的斗争在所难免,关键是我们如何的处理遇到的分歧,而不是一味的计较和埋怨.这不仅仅是在类似于这样的协调当中,生活中的很多事情都需要我们有这样的处理能力,面对分歧大家要消除误解,相互理解,增进了解,达到谅解….. 课程设计也是一种学习同事优秀品质的过程,比如我组的纪超同学,人家的确有种耐得住寂寞的心态.确实他在学习上取得了很多傲人的成绩,但是我所赞赏的还是他追求的过程,当遇到问题的时候,那种斟酌的态度就值得我们每一位学习,人家是在用心造就自己的任务,而且孜孜不倦,追求卓越.我们过去有位老师说得好,有有些事情的产生只是有原因的,别排放管应与大气相通,且不应安装任何阀门。请注意,不要将此排入口连接在

(9) 减速器轴的设计计算

轴的设计 1、轴的机构设计 (1) 轴的设计计算 ① 轴的直径的确定(Ⅰ轴) 按扭转强度条件计算: 3 n p A d o ≥ 其中:首选45号钢进行设计,查表A O =120, P=10.56 ,n=486.7r/min 于是d 1≥33.47 取d 1=34m ②作用在齿轮上的力 F t = 112d T =310 33.7723.2072??=5.34?103 N (其中:T 1为Ⅰ轴受到的转矩,d 1为齿轮1的直径) F r =F t β cos tan n a ? =2?103 N (其中:αn 为齿轮的压力角,β为螺旋角) F a =F t ·tan β=1342N 同理可求得Ⅱ轴、Ⅲ轴的直径和轴上齿轮的受力: Ⅱ轴 d 2≥42.4 mm 取d 2=45 mm 轴上齿轮的受力:F t =2700 N 、F r = 1023 N 、 F a =780 N Ⅲ轴 d 3≥63.7 mm 取d 3=65 mm 轴上齿轮的受力:F t =8340 N 、F r =3100 N 、 F a =1800 N (2) 校核轴上轴承的受力和轴承的寿命 Ⅰ轴 1、求轴承受到的径向载荷F r1和F r2 将轴系部件受到的空间力系分解为铅垂面和水平面的两个力系,如下图所示

根据图示力的分析可知道:由图(b )得 F r1v = 5.1905.6625.661 +? -?d Fa Fr = 5 .1905.6625.678145.661007.13+? -??=170N F r2v =F r -F r1v =1070-170=900N F r1H = 5 .1905.665.66+F t =7.29?102 F r2H =F r -F r1H =2820-729=2091 F r1=2 2 11H r F F v r +=22900170+=748.6 N F r2=2 222H r v r F F +=2 22091729+=2276.5 N 2 求两轴承的计算轴向力F a1和F a2 对于70000AC 型轴承,按表13-7轴承的派生轴向力为 F d =0.68?F r (5-8)

管壳式换热器设计课程设计

河南理工大学课程设计管壳式换热器设计 学院:机械与动力工程学院 专业:热能与动力工程专业 班级:11-02班 学号: 姓名: 指导老师: 小组成员:

目录 第一章设计任务书 (1) 第二章管壳式换热器简介 (2) 第三章设计方法及设计步骤 (4) 第四章工艺计算 (5) 物性参数的确定 (5) 核算换热器传热面积 (6) 传热量及平均温差 (6) 估算传热面积 (8) 第五章管壳式换热器结构计算 (10) 换热管计算及排布方式 (10) 壳体内径的估算 (12) 进出口连接管直径的计算 (13) 折流板 (13) 第六章换热系数的计算 (19) 管程换热系数 (19) 壳程换热系数 (19) 第七章需用传热面积 (22) 第八章流动阻力计算 (24) 管程阻力计算 (24) 壳程阻力计算 (25) 总结 (27)

第一章设计任务书 煤油冷却的管壳式换热器设计:设计用冷却水将煤油由140℃冷却冷却到40℃的管壳式换热器,其处理能力为10t/h,且允许压强降不大于100kPa。 设计任务及操作条件 1、设备形式:管壳式换热器 2、操作条件 (1)煤油:入口温度140℃,出口温度40℃ (2)冷却水介质:入口温度26℃,出口温度40℃

第二章管壳式换热器简介 管壳式换热器是在石油化工行业中应用最广泛的换热器。纵然各种板式换热器的竞争力不断上升,管壳式换热器依然在换热器市场中占主导地位。目前各国为提高这类换热器性能进行的研究主要是强化传热,提高对苛刻的工艺条件和各类腐蚀介质适应性材料的开发以及向着高温、高压、大型化方向发展所作的结构改进。 强化传热的主要途径有提高传热系数、扩大传热面积和增大传热温差等方式,其中提高传热系数是强化传热的重点,主要是通过强化管程传热和壳程传热两个方面得以实现。目前,管壳式换热器强化传热方法主要有:采用改变传热元件本身的表面形状及表面处理方法,以获得粗糙的表面和扩展表面;用添加内物的方法以增加流体本身的绕流;将传热管表面制成多孔状,使气泡核心的数量大幅度增加,从而提高总传热系数并增加其抗污垢能力;改变管束支撑形式以获得良好的流动分布,充分利用传热面积。 管壳式热交换器(又称列管式热交换器)是在一个圆筒形壳体内设置许多平行管子(称这些平行的管子为管束),让两种流体分别从管内空间(或称管程)和管外空间(或称壳程)流过进行热量交换。 在传热面比较大的管壳式热交换器中,管子根数很多,从而壳体直径比较大,以致它的壳程流通截面大。这是如果流体的容积流量比较小,使得流速很低,因而换热系数不高。为了提高流体的流速,可在管外空间装设与管束平行的纵向隔板或与管束垂直的折流板,使管外流体在壳体内曲折流动多次。因装置纵向隔板而使流体来回流动的次数,称为程数,所以装了纵向隔板,就使热交换器的管外空间成为多程。而当装设折流板时,则不论流体往复交错流动多少次,其管外空间仍以单程对待。 管壳式热交换器的主要优点是结构简单,造价较低,选材范围广,处理能力大,还能适应高温高压的要求。虽然它面临着各种新型热交换器的挑战,但由于它的高度可靠性和广泛的适应性,至今仍然居于优势地位。 由于管内外流体的温度不同,因之换热器的壳体与管束的温度也不同。如果两流体温度相差较大,换热器内将产生很大的热应力,导致管子弯曲、断裂或从管板上拉脱。因此,当管束与壳体温度差超过50℃时,需采取适当补偿措施,

二级齿轮减速器轴的设计检验

五.轴的设计 5.1轴的材料选择及最小直径估算 根据工作条件,小齿轮的直径较小(1d =77.4mm ),采用齿轮轴结构,选用45钢,正火。 按扭转强度法进行最小直径估算,即 min d A =若最小直径轴段开有键槽,还要考虑键槽对轴的强度影响。 0A 值由表26—3确定: 0A =120 1、高速轴最小直径的确定 由mm n P A d o 77.25720 128.71201133 min ===,因高速轴最小直径处安装联轴器,设有一个键槽。则()()' 1min 1min 17%25.7717%27.57d d mm =+=?+=, 由于减速器输入轴通过联轴器与电动机轴相联结,则外伸段轴径与电动机轴径不得相差太大,否则难以选择合适的联轴器,取 1min 0.8m d d =,m d 为电动机轴直径,由前以选电动机查表:38m d mm =, 1min 0.83830.4d mm =?=,综合考虑各因素,取1min 35d mm =。 2、中间轴最小直径的确定 '2min 12041.5d A mm ===,因中间轴最小直径处安装滚动轴承,取为标准值 2min 45d mm =。 3、低速轴最小直径的确定 '3min 10352.7d A mm ===,因低速轴最小直径处安装联轴器,设有一键槽,则()()' 3min 3min 17%17%52.756.4d d mm =+=+?=,参见 联轴器的选择,查表,就近取联轴器孔径的标准值 3min 60d mm =。 5.2轴的结构设计 1、高速轴的结构设计

图2 (1)、各轴段的直径的确定 11d :最小直径,安装联轴器 111min 35d d mm == 12d :密封处轴段,根据联轴器轴向定位要求,以及密封圈的标准查表 (采用毡圈密封),1245d mm = 13d :滚动轴承处轴段,1355d mm =,滚动轴承选取7211C 。 14d :14d =齿顶圆直径,取 1482.4d mm = 15d :滚动轴承处轴段 151245d d mm == (2)、各轴段长度的确定 11l :由联轴器长度查表得,取 1145l mm = 12l :由箱体结构、轴承端盖、装配关系确定 1280l mm = 13l :由滚动轴承确定 1339l mm = 14l :由装配关系及箱体结构等确定 14209l mm = 15l :由滚动轴承、挡油盘及装配关系确定 1539l mm = 2、中间轴的结构设计 图3

级减速器课程设计书

目录 一课程设计书2 二设计要求 2 三设计步骤 2 1. 传动装置总体设计方案3 2. 电动机的选择4 3. 确定传动装置的总传动比和分配传动比5 4. 计算传动装置的运动和动力参数5 5. 设计V 带和带轮6 6. 齿轮的设计8 7. 滚动轴承和传动轴的设计19 8. 键联接设计26 9. 箱体结构的设计27 10. 润滑密封设计30 11. 联轴器设计 30 四设计小结31五参考资料32

一.课程设计书 设计课题: 设计一用于带式运输机上的两级展开式圆柱齿轮减速器?运输机连续单向运转,载荷变化不大,空载起动,卷筒效率为(包括其支承轴承效率的损失),减速器小批量生产,使用期限8年(300天/年),两班制工作,运输容许速度误差为5%,车间有三相交流,电压380/220V 表 设计要求 1. 减速器装配图一张(A1)。绘制轴、齿轮零件图各一张(A3) 3.设计说明书一份。 三.设计步骤 1. 传动装置总体设计方案 2. 电动机的选择 3. 确定传动装置的总传动比和分配传动比 4. 计算传动装置的运动和动力参数 5. 设计V带和带轮 6. 齿轮的设计 7. 滚动轴承和传动轴的设计 8. 键联接设计 9. 箱体结构设计 10. 润滑密封设计 11. 联轴器设计 1. 传动装置总体设计方案

1?组成:传动装置由电机、减速器、工作机组成。 2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀, 要求轴有较大的刚度。 3. 确定传动方案:考虑到电机转速高,传动功率大,将 V 带设置在高速级 其传动方案如下: 图一:(传动装置总体设计图) 初步确定传动系统总体方案如:传动装置总体设计图所示 选择V 带传动和二级圆柱斜齿轮减速器(展开式)。 传动装置的总效率a i 为V 带的效率,n2为轴承的效率, 3 为第一对齿轮的效率,4为联轴器的效率, 5 为卷筒轴滑动轴承的效率(因是薄壁防护罩,采用开式效率计算) 2. 电动机的选择 电动机所需工作功率为:P = P/ n = 1900x i000x = ,执行机构的曲柄转速 1000 60v 为 n = =mi n , D 经查表按推荐的传动比合理范围,V 带传动的传动比I = 2?4,二级圆柱斜齿轮减 速器传动比I = 8?40, 则总传动比合理范围为I = 16?160,电动机转速的可选范围为 n = I x n =(16? 160)x =?min 。 综合考虑电动机和传动装置的尺寸、重量、价格和带传动、减速器的传动比, 选定型号为丫112M — 4的三相异步电动机,额定功率为 额定电流,满载转速 n m 1440 r/min ,同步转速1500r/min 。 3 2 12 3 4 x 0.983 X 0.952 xx = ;

一级减速器设计说明书

机械设计课程设计说明书设计题目:一级直齿圆柱齿轮减速器班级学号: 学生姓名: 指导老师: 完成日期:

设计题目:一级直齿圆柱齿轮减速器 一、传动方案简图 二、已知条件: 1、有关原始数据: 运输带的有效拉力:F=1.47 KN 运输带速度:V=1.55m/S 鼓轮直径:D=310mm 2、工作情况:使用期限8年,2班制(每年按300天计算),单向运转,转速误差不得超过±5%,载荷平稳; 3、工作环境:灰尘; 4、制造条件及生产批量:小批量生产; 5、动力来源:电力,三相交流,电压380/220V。 三、设计任务: 1、传动方案的分析和拟定 2、设计计算内容 1) 运动参数的计算,电动机的选择; 3) 带传动的设计计算; 2) 齿轮传动的设计计算; 4) 轴的设计与强度计算; 5) 滚动轴承的选择与校核; 6) 键的选择与强度校核; 7) 联轴器的选择。 3、设计绘图: 1)减速器装配图一张; 2)减速器零件图二张;

目录 一、传动方案的拟定及说明.......................................... 二、电机的选择 .................................................................... 1、电动机类型和结构型式....................................................... 2、电动机容量................................................................. P.......................................................... 3、电动机额定功率 m 4、电动机的转速 ............................................................... 5、计算传动装置的总传动....................................................... 三、计算传动装置的运动和动力参数.................................. 1.各轴转速................................................................... 2.各轴输入功率为(kW) ........................................................ 3.各轴输入转矩(N m) ........................................................ 四、传动件的设计计算.............................................. 1、设计带传动的主要参数....................................................... 2、齿轮传动设计............................................................... 五、轴的设计计算.................................................. 1、高速轴的设计............................................................... 2、低速轴的设计............................................................... 六、轴的疲劳强度校核.............................................. 1、高速轴的校核............................................................... 2、低速轴的校核............................................................... 七、轴承的选择及计算.............................................. 1、高速轴轴承的选择及计算..................................................... 2、低速轴的轴承选取及计算..................................................... 八、键连接的选择及校核............................................ 1、高速轴的键连接............................................................. 2、低速轴键的选取............................................................. 九、联轴器的选择.................................................. 十、铸件减速器机体结构尺寸计算表及附件的选择...................... 1、铸件减速器机体结构尺寸计算表............................................... 2、减速器附件的选择 (22) 十一、润滑与密封.................................................. 1、润滑....................................................................... 2、密封.......................................................................

机械设计课程设计范例(减速器)

目录 一、选择电动机 二、确定传动装置的总传动比和分配传动比 三、计算传动装置的运动和动力参数 四、减速器的结构 五、传动零件的设计计算 六、轴的计算 七、键的选择和校核 八、轴承的的选择与寿命校核 九、联轴器的选择 十、润滑方法、润滑油牌号

设计带式输送机传动装置 参考传动方案: 原始数据: 题号 7 参数 运输带工作拉力F(kN) 2500 运输带工作速度υ(m/min) 1.1 卷筒直径D(mm) 400 已知条件: 1.滚筒效率ηj=0.96(包括滚筒与轴承的效率损失); 2.工作情况两班制,连续单向运转,载荷较平稳; 3.使用折旧期 3年一次大修,每年280个工作日,寿命8年;4.工作环境室内,灰尘较大,环境最高温度35℃; 5.制造条件及生产批量一般机械厂制造,小批量生产。

计算及说明 一、选择电动机 (1) 选择电动机的类型 按工作要求和条件,选用三相笼式式异步电动机,封闭式结构,电压380V ,Y 型。 (2) 选择电动机的容量 电动机所需功率计算工式为:(1)P d = w a P η KW ,(2) P w = 1000 Fv Kw 因此 P d = 1000a Fv η Kw 所以由电动机至卷筒的传动总功率为:3 212345a ηηηηηη= 式中:1η,2η,3η,4η,5η分别为带传动、轴承、齿轮传动、连轴器和卷筒的传 动效率。 取1η=0.96(带传动),2η=0.98(滚子轴承),3η=0.97, 4η=0.99, 5η=0.94. 则: a η=0.96? 30.98?2 0.97?0.99?0.94=0.79 又因为: V =1.1m/s 所以: P d = 1000a Fv η=2500 1.110000.79 ??=3.48 Kw (3) 确定电动机的转速 卷筒轴工作转速为 方案 电动机型号 额定功率 ed P Kw 电动机转速 r/min 电动机质量 Kg 同步转速 异步转速 1 Y112M -2 4 3000 2890 45 2 Y112M - 4 4 1500 1440 43

二级斜齿圆柱齿轮减速器课程设计范例_最全的

机械设计专业课程设计说明书 设计题目:减速器 学生姓名: 学生学号: 10000 专业班级: 100001

目录 设计任务书…………………………………………………………… 1传动装置总图…………………………………………………………………… 2设计要求………………………………………………………………………… 3已知条件………………………………………………………………………… 一、电动机的选择……………………………………………………………… 二、分配传动比………………………………………………………………… 三、传动装置的运动和动力参数计算………………………………………… 四、传动零件的设计计算……………………………………………………… 五、轴的结构设计及强度计算…………………………………………………… (一)输入轴结构设计和强度计算……………………………………… (二)中间轴的结构设计………………………………………………… (三)输出轴的结构设计………………………………………………… 六、轴承寿命校核计算…………………………………………………………… 七、平键的强度校核…………………………………………………………… 八、箱体的基本参数………………………………………………………………设计小结……………………………………………………………………………参考资料…………………………………………………………………………… 设计任务书 1.传动装置总图

2.设计要求: 1)选择电动机类型和规格; 2)设计减速器和开式齿轮传动; 3)选择联轴类型和型号; 4)绘制减速器装配图和零件图; 5)编写设计说明书。 3.已知条件 1)输送机主轴功率P=4 Kw,输送机主轴转速n=110 r/min;2)输送机效率ηf=0.96,齿轮搅油效率ηf=0.98; 3)工作情况单向转速,连续工作,工作平稳;

管壳式换热器设计

课程设计 设计题目:管壳式水-水换热器 姓名 院系 专业 年级 学号 指导教师 年月日

目录 1前言 (1) 2课程设计任务书 (2) 3课程设计说明书 (3) 3.1确定设计方案 (3) 3.1.1选择换热器的类型 (3) 3.1.2流动空间及流速的确定 (3) 3.2确定物性数据 (3) 3.3换热器热力计算 (4) 3.3.1热流量 (4) 3.3.2平均传热温度差 (4) 3.3.3循环冷却水用量 (4) 3.3.4总传热系数K (5) 3.3.4计算传热面积 (6) 3.4工艺结构尺寸 (6) 3.4.1管径和管内流速 (6) 3.4.2管程数和传热管数 (6) 3.4.3平均传热温差校正及壳程数 (7) 3.4.4传热管排列和分程方法 (7) 3.4.5壳体内径 (7) 3.4.6折流板 (8) 3.4.7接管 (8) 3.5换热器核算 (8) 3.5.1热量核算 (8) 3.5.2换热器内流体的流动阻力 (12) 3 .6换热器主要结构尺寸、计算结果 (13) 3.7换热器示意图、管子草图、折流板图 (14) 4设计总结 (15) 5参考文献 (16)

1前言 在工程中,将某种流体的热量以一定的传热方式传递给他种流体的设备,成为热交换器。热交换器在工业生产中的应用极为普遍,例如动力工业中锅炉设备的过热器、省煤器、空气预测器,电厂热力系统中的凝汽器、除氧器、给水加热器、冷水塔;冶金工业中高炉的热风炉,炼钢和轧钢生产工艺中的空气和煤气预热;制冷工业中蒸汽压缩式制冷机或吸收式制冷机中的蒸发器、冷凝器;制糖工业和造纸工业的糖液蒸发器和纸浆蒸发器,都是热交换器的应用实例。在化学工业和石油化学工业的生产过程中,应用热交换器的场合更是不胜枚举。在航空航天工业中,为了及时取出发动机及辅助动力装置在运行时产生的大量热量;热交换器也是不可或缺的重要部件。 根据热交换器在生产中的地位和作用,它应满足多种多样的要求。一般来说,对其基本要求有: (1)满足工艺过程所提出的要求。热交换强度高,热损失少。在有利的平均温度下工作。 (2)要有与温度和压力条件相适应的不易遭到破坏的工艺结构,制造简单,装修方便,经济合理,运行可靠。 (3)设备紧凑。这对大型企业,航空航天、新能源开发和余热回收装置更有重要意义。 (4)保证低的流动阻力,以减少热交换器的消耗。 管壳式换热器是目前应用最为广泛的一种换热器。它包括:固定管板式换热器、U 型管壳式换热器、带膨胀节式换热器、浮头式换热器、分段式换热器、套管式换热器等。管壳式换热器由管箱、壳体、管束等主要元件构成。管束是管壳式换热器的核心,其中换热管作为导热元件,决定换热器的热力性能。另一个对换热器热力性能有较大影响的基本元件是折流板(或折流杆)。管箱和壳体主要决定管壳式换热器的承压能力及操作运行的安全可靠性。