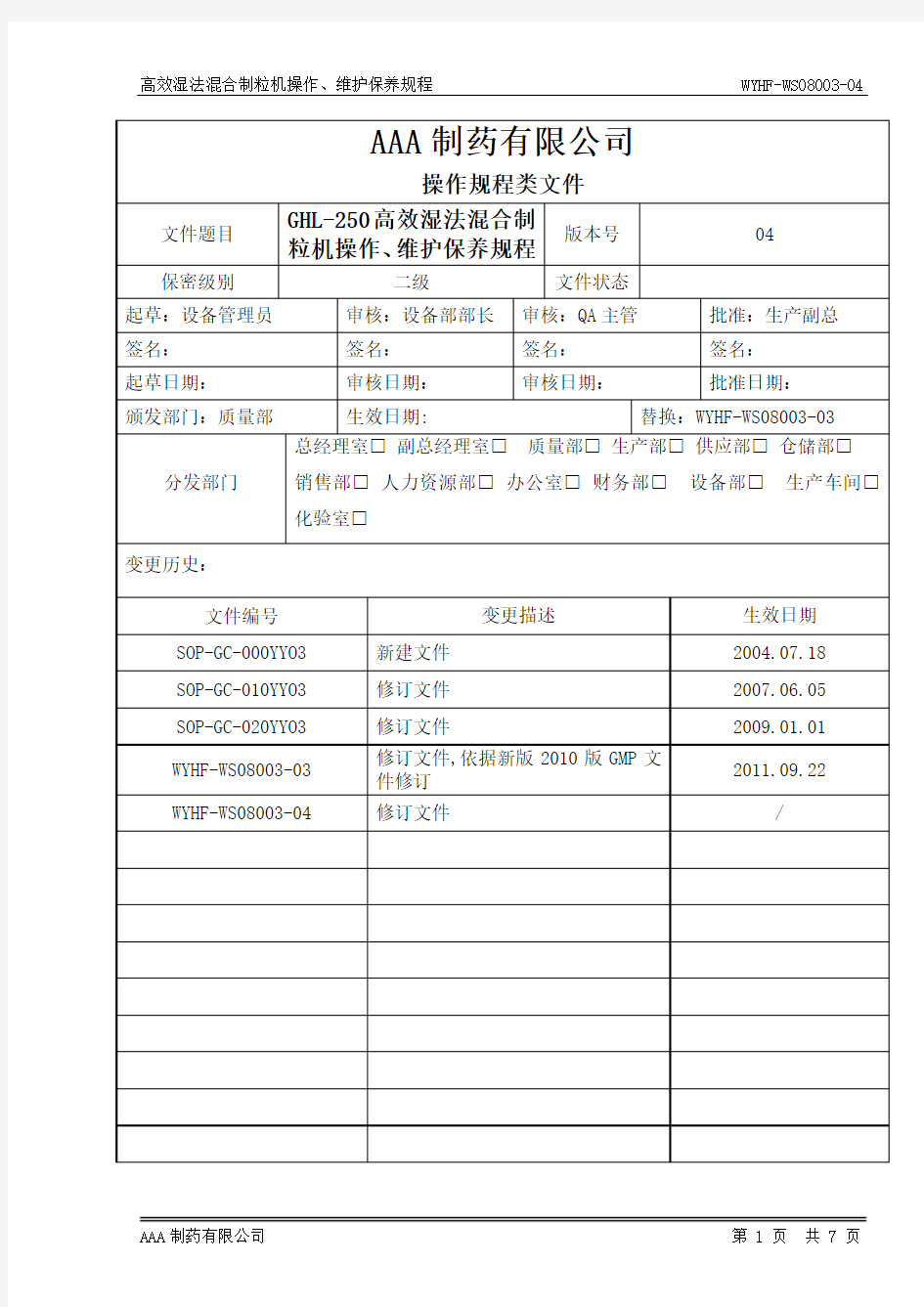

高效湿法混合制粒机操作维护保养规程

1.目的:

为正确使用、维护、清洁GHL-250高效湿法混合制粒机,使各项操作标准化、规范化,延长设备使用寿命,保障安全生产,稳定产品质量,特制订本规程。

2. 范围:

适用于GHL-250高效湿法混合制粒机的使用、维护保养。

3.职责:

3.1设备管理员负责本规程的起草、修订、培训、执行及监督。

3.2 QA主管和设备部部长负责本规程的审核。

3.3生产副总负责本规程的批准。

3.4岗位操作员、设备维修人员按本规程实施,设备及生产管理人员及QA负责监督实施。

4.内容:

4.1原理

粉体物料与粘合剂在圆筒形(锥形)容器中由底部混合浆充分混合成湿润软材,然后由侧置的高速粉碎桨切割成均匀的湿颗粒。

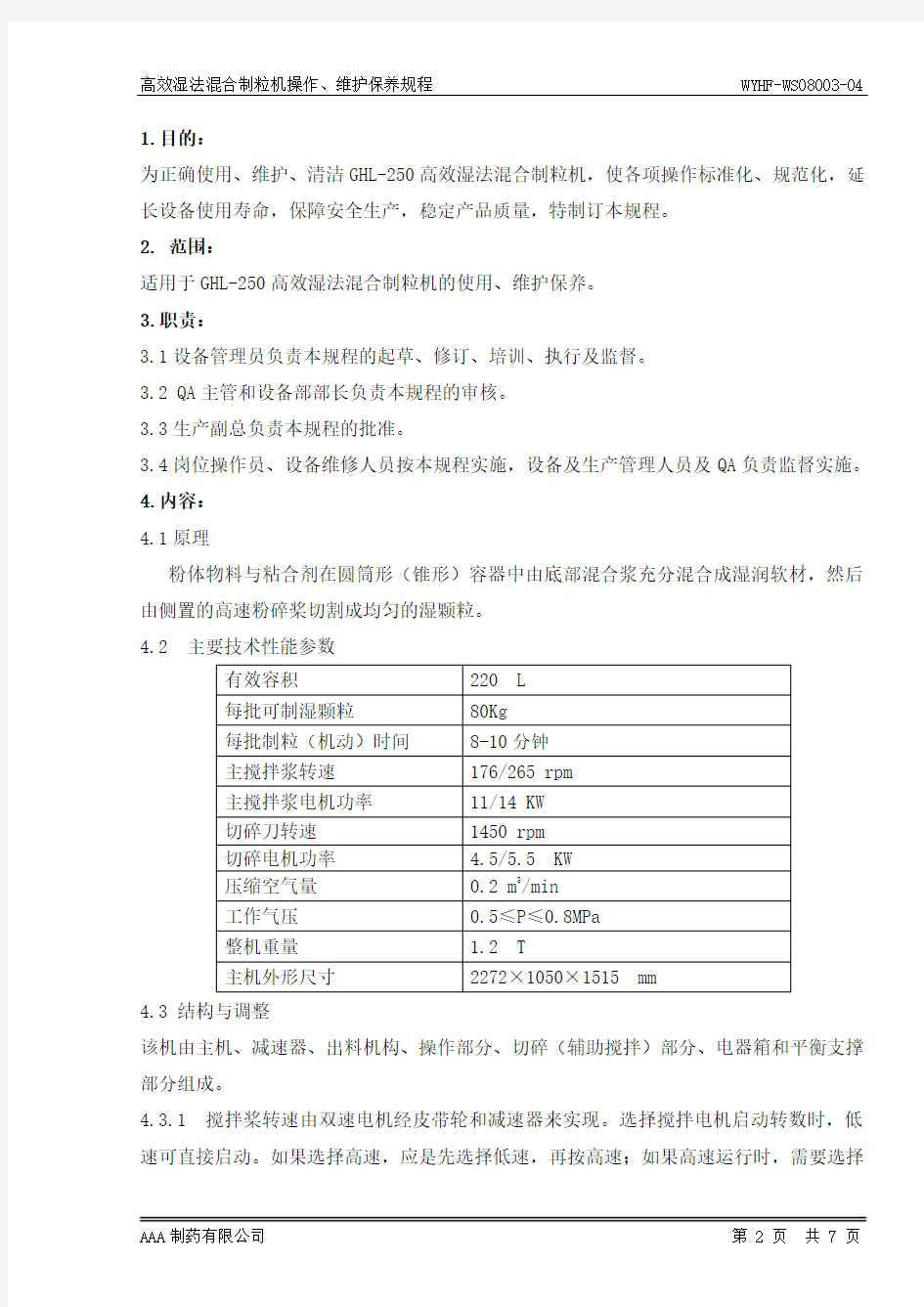

4.2 主要技术性能参数

4.3 结构与调整

该机由主机、减速器、出料机构、操作部分、切碎(辅助搅拌)部分、电器箱和平衡支撑部分组成。

4.3.1 搅拌桨转速由双速电机经皮带轮和减速器来实现。选择搅拌电机启动转数时,低速可直接启动。如果选择高速,应是先选择低速,再按高速;如果高速运行时,需要选择

低速,可直接按搅拌低速。

4.3.2 切碎刀由双速电机通过联轴节直接带动。选择切碎电机启动转数时,低速、高速都可直接启动,也可由低速转为高速。但由高速转为低速时,切碎低速按钮是不起作用的,需要先按切碎停,才能转换。

4.3.3 气液系统

4.3.3.1 将压缩空气管接在B处,调节接头式单向节流阀来控制气缸的活塞进退速度;调节玻璃转子流量计来控制送给气密封的气流大小。

4.3.3.2 压力继电器保证在压缩空气压力低于0.5MPa时无法启动搅拌电机、切碎电机。该继电器已调好,不需调节。

4.3.4 安全装置

4.3.4.1 由于平衡支撑上的行程开关的作用,物料锅盖打开时,电机不能启动。

4.3.4.2 平衡支撑上的联磁铁是为了防止物料锅盖在电机运转时被打开而设置的。当电机已经停止,而由电器箱内的时间继电器建立的联锁延长时间结束前,联锁磁铁防止物料锅盖被打开。该机的延长时间从最后一个电机关闭开始计算为10秒。因此,使用该机前,应检查延长时间,只能由专业人员进行联锁调节,不得任意改变联锁延长时间。检查联锁磁铁,如为下列情况,则功能正常。

(1) 当主开关关闭时,物料锅炉盖被锁住。

(2) 当开关开启,电机关闭,并超过延长时间,门信号灯亮,物料锅盖可以打开。

4.3.4.3 出料机构上的行程开关与电器箱的控制线路连接。当料口门的旋钮松开时,电机应断电。螺纹连接的设计能保证打开料口门所需的时间比电机断电后的惯性运动时间长。而且料口门打开时,电机不能启动。料口门打开时,不要操作出料活塞。

4.3.4.4 该机装有压力继电器,当气源压力低于0.5Mpa时,电源自动切断,各项操作不能进行。

4.3.4.5 物料锅盖上的排气孔和观察口装有防护条,这个防护条不应取掉。

4.4操作程序

4.4.1 调试操作程序:

4.4.1.1该机出厂前已进行过仔细地检查和运转试验,可以使用。为了保证生产的质量,在正式生产前,应再进行一次检查、调试。

4.4.1.2 接通气源、电源。把气压调至0.5MPa。(注:气源应为纯净的过滤空气)

4.4.1.3观察电器操作板,当门信号指示灯亮后,方可打开物料锅盖(6)。

4.4.1.4 清洗物料锅,检查搅拌桨和切碎刀中心部的进气气流。如不理想,可调节气液操作板上的流量计。用手转动搅拌桨和切碎刀,确定无异常情况后,再关闭物料锅盖和出料活塞。

4.4.1.5 打开观察口盖,短暂地开启两个电机,判断搅拌桨和切碎刀的旋转方向,应为逆时针旋转(面向零件),如旋向相反,应重新连接电源线。

4.4.1.6 操作出料和出料停止按钮,检查出料活塞的进退是否灵活,运动速度是否适中,如不理想,可调节气缸下面的接头式单向节流阀。参照气液说明部分。

4.4.1.7关闭出料活塞,打开物料锅盖,观察搅拌桨和切碎刀。注入水,检查各密封处是否漏水。

4.4.1.8 把三通球阀旋转到通气位置,关闭物料锅盖。开启搅拌电机和切碎电机,检查密封情况。

4.4.1.9 打开出料活塞,把水放掉。

4.4.1.10 检查转动部分是否灵活,安全联锁装置是否可靠。

注意:物料锅盖设有联锁和延时装置,只有在电源接通,电机停止,且门信号灯亮时,才能打开物料锅盖。如果在开盖延时时间内没有开盖,则盖重新被锁住,门信号灯灭。此时不可强行打开物料锅盖。如需打开物料锅盖,按一下急停按钮,并恢复,门信号灯亮,方可打开物料锅盖。

4.4.2 生产操作程序

4.4.2.1 接通气源、水源、电源。把三通球阀旋转到通气位置。检查气压。(P≥0.5MPa)4.4.2.2 关闭出料活塞。门信号灯亮。打开物料锅盖(6),将所要加工的药粉和粘合剂倒入锅内,然后关闭物料锅盖。

4.4.2.3 按所需时间调整时间继电器,开启搅拌电机和切碎电机。

4.4.2.4 制粒完成后,将料车(桶)放在出料口下,打开出料活塞,启动搅拌桨,把药粉排出。

注意:从准备加料至整个制粒过程中,应始终通气,整个工作过程不应有停气的操作。4.4.2.5 本次生产结束后,按《湿法混合制粒机清洁规程》要求清洁机器。

4.5 维护与保养

4.5.1 主搅拌密封:为保证密封效果,应每天检查气压,压力低于0.5Mpa时,机器不能

启动。对于密封,应每换一次产品清洗一次,或者每周清洗一次,在清洗物料锅后进行。清洗步骤如下:

4.5.1.1 旋下中心体(向左旋)。

4.5.1.2 拆掉垫,用取桨器取下搅拌桨。

4.5.1.3 松开并退下螺钉后,再退下密封组件。

4.5.1.4 用纯净的压缩空气吹干净密封腔或用刷子和清水洗干净密封腔。如在机器上用清洗液清洗,清洗液可从排泄管排出。

4.5.1.5 在密封干燥后,在轴密封环的凸缘上涂与产品相符的润滑剂。

4.5.1.6 按上述相反顺序组装。如需更换密封,按上述步骤进行。

4.5.2 减速器

4.5.2.1 检查B型三角带的磨损和张紧情况,如有必要,可用螺钉进行调节。

4.5.2.2 减速器加90#机油,启用两个月后换一次油,以后每半年换一次油。换油时拆掉前部下面板,旋下螺钉,打开放油孔,把油放到容器中;放完油后,拧紧螺钉,旋下螺钉,用软管插入孔内加油,观察油标,当油面达到油标后,停止加油;拧紧螺钉,并安装好面板。

注:加油时,油面不得超过油标,超过时,必须放掉。

4.5.3 切碎部分:这一部分应定期拆开清洗,加润滑油。可按下述步骤进行:

4.5.3.1 在物料锅内拆掉螺母、刀片、垫套等。

4.5.3.2 旋下通水、通气管。

4.5.3.3 旋下螺钉,卸下电机。

4.5.3.4 旋下螺钉,将法兰连同其它零件一起取下。

4.5.3.5 按图清洗密封腔,并对两个轴承加润滑油。

4.5.3.6 按上述相反顺序安装。安装时要注意保护好密封圈,防止损坏。

4.5.4 平衡支撑机构:物料锅的平衡支撑机构一般不用维修。因为其中有高压零件,未经允许不得拆卸。如需更换零件,建议由厂家的专业人员进行技术服务。另外,支撑力是经过计算和试验确定的,因此,物料锅盖上不能再增加重量。

4.5.5 应经常清洗密封零件,检查密封件的弹性和磨损情况,必要时,更换新的密封件。装入新的密封件时,不要使用锋利的工具。对于螺钉或螺母的连接部分,要定期检查,防止松动。要保护好机器的外表,防止碰撞及划伤而影响机器的美观。

4.5.6 应经常观察设备后下板上的两个漏水孔,这两个漏水孔与搅拌密封和切碎密封的排水管相连。当漏水孔出现漏水时,说明搅拌和切碎的密封圈有损坏,应及时更换。

4.5.7 电器部分

4.5.7.1电源引线为电缆线(3×8mm2+1×6mm2),上端接用户的熔断器(60A),下端接本机的QS电源开关。接通电源后,首先要检查(通过观察口)搅拌电机和切碎电机的旋转方向,面向零件,应为逆时针旋转。如不一致,立即倒换电源相序。否则会产生掉刀事故。

4.5.7.2 开机前,锅盖一定要盖好缩紧,启动信号灯亮(气压够)才能启动。当停机后,不能马上开盖,只有在开盖信号灯(HL指示灯)亮后,才能开盖。在这段时间(即按搅拌和切碎停止按钮后,由电机的惯性运动到停止的时间),锁盖的手柄应保持锁紧,不能在门指示灯未亮的情况下,松开此手柄。

4.5.7.3 清洗整机时,对该机的电器按钮、开关,特别是QS电源开关,不要用水直接冲洗。

4.5.7.4 在没有与本机相配的整粒机时,不要用点动下料,而应用连续下料。

4.5.7.5 工作完毕,注意关掉电源,维修时,注意接线相序和密封。

4.5.7.6 清洗出料部分时,出料门应开到最大位置(>100°)。

4.6维护和保养

4.6.1如有意外情况发生按紧急按钮,停止全机操作。

4.6.2使用喷液器时,应按工艺要求检查压缩空气洁净度。

4.6.3清洁供水、供液、供气系统。

4.6.4分解拆卸搅拌浆、切碎刀、清除内部所藏药粉,并清洗干燥。

4.6.5清洗容器内部,待干燥后将搅拌浆、切碎刀安装回原来位置。

4.6.6重新检查开关元件是否完好,搅拌浆、切碎刀紧固无松动,元件无丢失。

4.7 常见故障及排除

5.附件:

无。

******************文件终结符