八钢 高炉炉况失常的处理

八钢高炉炉况失常的处理

张文庆,陶宏

(新疆八一钢铁集团有限责任公司)

摘要:对八钢高炉炉况失常原因进行了分析,认为气流失常、原燃料质量变化、原燃料过筛差、炉缸活跃度不断降低是炉况失常的主要原因,并对炉况失常处理过程进行了总结。关键词:大型高炉;炉顶煤气流;炉况失常;负荷

宝钢集团八钢公司新区高炉()于年月日点火投产。经过近年生产实践,在高炉操作上取得较大进步。年月,高炉出现异常炉况,高炉不接受风量。期间,炉身中上部有结厚现象,高炉崩悬料频繁,高炉炉况完全失常。此次事故经过天处理,高炉才逐渐恢复正常。

炉况失常过程

年月日,高炉计划检修。月日中班:,加入休风料。因当时高炉负荷较轻,故休风料负荷选择较低。至年月日:顺利开风,比计划提前。休风前中心气流没有,边缘气流强。开风后,在开风料反应期间,气流分布较好。但开风轻负荷料反应完后,中心气流逐渐减弱。具体操作如下:复风后恢复正常负荷.。:风量逐步加到/,值在.左右,之后值维持在.~.之间(正常炉况值<)。说明在休风料逐步反应完后,高炉料柱透气性逐渐变差。月日中班,高炉出现次崩料,次悬料,且风量逐渐萎缩到/,炉身静压力波动大且频繁,造成加风困难。日夜班,出现连续性崩滑料,风量维持在/。白班:调整负荷至.,期间炉况有所好转,风量加到/。日:,恢复负荷至.,但到当日中班炉况出现异常,出现连续崩悬料并伴有管道,高炉越来越不接受风量,风量一直萎缩。于是逐步退负荷至.,全焦冶炼恢复炉况,风量有所恢复。–日,高炉一直退负荷操作维持,负荷从.退至.,炉身静压力波动频繁剧烈,高炉越来越不接受风量,炉况趋于恶化。至日高炉风量维持在~/。日中班,高炉连续悬料,不下料,高炉连续坐料,铁水温度严重不足。

观察高炉风口号至号风口发红,炉缸温度严重不足。同时,号风口漏水灌渣,中班悬料后坐料造成个风口灌渣,炉缸有趋凉现象,高炉炉况完全失常。

炉况失常的处理

本次炉况处理从开始到炉况恢复分为三个阶段。第一阶段,为一般炉况处理阶段,从月日休风到日。当时高炉检修完开风后,高炉压差偏高,炉身静压力波动大,气流分布紊乱,高炉风量只能维持在~/(正常风量~/)。同时,每班有悬料、管道和大量小崩料。月日退负荷到.,日退负荷到.,白班炉况尚可,风量维持在~/,但值较高在.以上。中班炉况突然恶化,:悬料后高炉不接受风量,风量萎缩,连续悬料,炉况恶化,第一阶段处理炉况失败。第二阶段,按炉况异常严重处理。日,中班退负荷.(低于正常全焦负荷.),同时停煤、停氧。到日,白班风量基本恢复/,煤气流分布渐正常,负荷恢复.,崩料、悬料减少,炉况趋于好转。但日中班炉况又严重恶化,连续悬料,依靠坐料走料。第三阶段,按炉身中上部结厚处理,退负荷.高炉风量继续萎缩至~/。日中班连续悬料,处理过程中、、、、、、号风口来渣并灌死。同时,、号风口漏水严重,坐料后连续低料线加料,料线恢复至.就悬料,渣铁物理热严重不足,风口近半发红,炉缸有趋凉现象。日,夜班补焦共计批,日,白班:预计净焦过高炉软熔带后休风更换风口。复风后退负荷.,同时配加锰矿洗炉,提[S]到.%,洗炉期间逐渐恢复风量。日,高炉恢复风量至/,炉况逐渐恢复正常。

炉况失常的原因

从炉体温度、冷却壁温度、热负荷以及气流的变化特点分析,本次炉况异常的主要原因就是煤气流长期分布不合理,十字测温温度分布呈锅底状,边缘温度较高(~℃),中心气流无,煤气流长期失常,导致高炉炉身中下部结厚所致。

.煤气流失常

高炉计划检修前,炉况顺行。月–日,矿批重,焦批重.,负荷.,小焦.,布料矩阵

,风量使用维持在~/,富氧/,风温℃,压差,热风压力。但期间气流表现不正常,W值.,Z值.。十字测温温度分布呈锅底状,高炉中心气流没有,边缘温度、次边缘温度两点在~℃,气流完全走边,导致软熔带根部逐步上移。检修后复风,由于休风料反应,气流分布发生变化,炉墙黏结物不断下滑,造成炉身静压力波动频繁剧烈,高炉透气性非常差,崩滑料非常多,不接受风量,从而导致炉况失常。

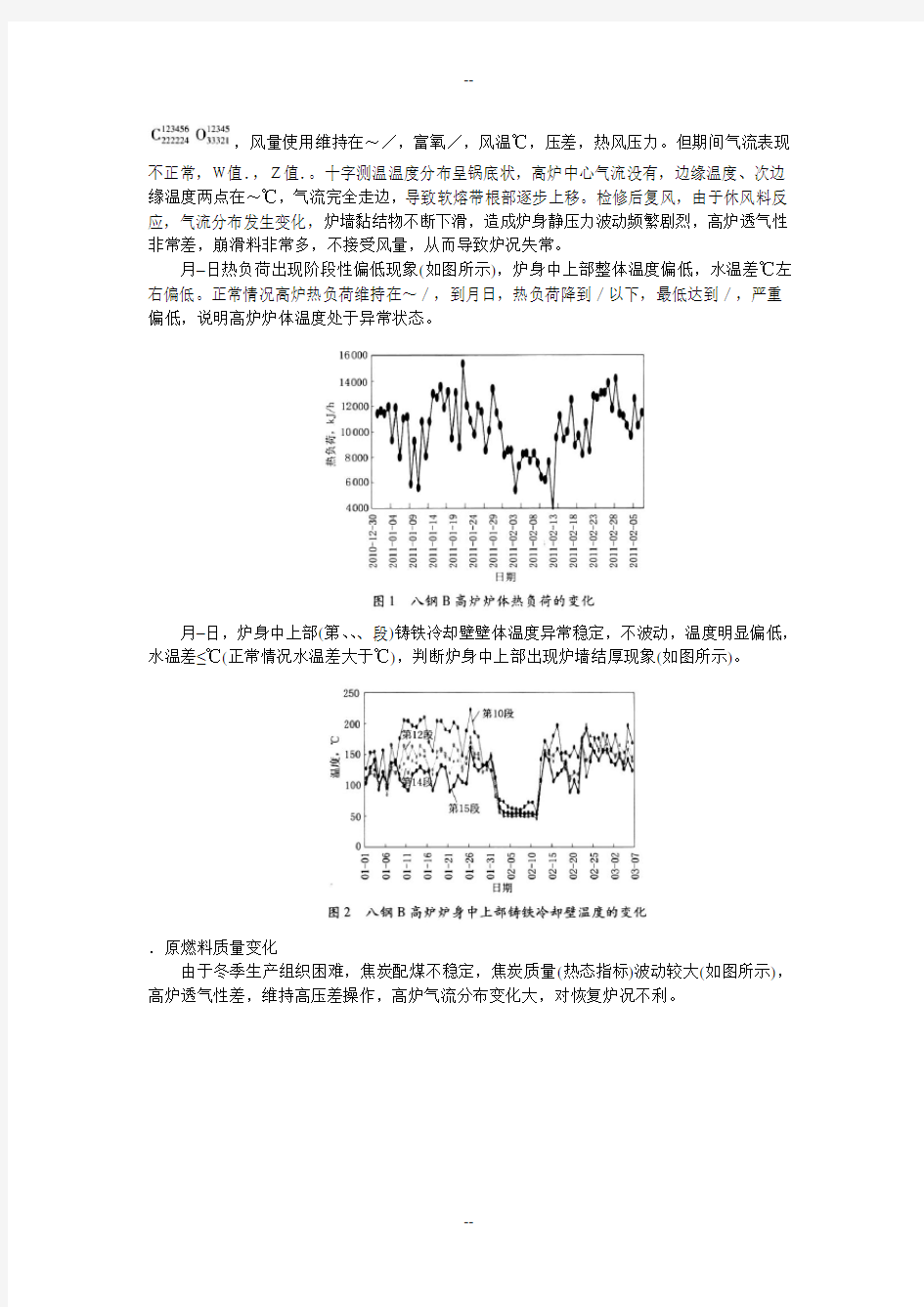

月–日热负荷出现阶段性偏低现象(如图所示),炉身中上部整体温度偏低,水温差℃左右偏低。正常情况高炉热负荷维持在~/,到月日,热负荷降到/以下,最低达到/,严重偏低,说明高炉炉体温度处于异常状态。

月–日,炉身中上部(第、、、段)铸铁冷却壁壁体温度异常稳定,不波动,温度明显偏低,水温差≤℃(正常情况水温差大于℃),判断炉身中上部出现炉墙结厚现象(如图所示)。

.原燃料质量变化

由于冬季生产组织困难,焦炭配煤不稳定,焦炭质量(热态指标)波动较大(如图所示),高炉透气性差,维持高压差操作,高炉气流分布变化大,对恢复炉况不利。

.原燃料过筛差

年月入冬后,返矿率在逐步下降,但期间筛板未更换过,而且检查过筛情况良好。说明入冬后,由于上冻的原因,造成粉末黏结在矿的表面。尤其是球团矿,造成过筛无法将黏结在矿表面粉末筛去。且由于筛子过筛效果差,致使入炉粉末大量增加,返矿率由正常%左右降到.%,高炉透气性变差,气流失常更容易发生黏结现象(如图所示)。

.炉缸活跃度不断降低

进入冬季生产后,高炉炉芯温度不断下降,并创出新低,从℃下降到检修前℃(如图所示)。炉前出铁次数大幅增加,出铁时间相应降低。

同时,铁水温度波动较大,上下两炉温差达℃。铁水温度经常处于较低水平,提高高炉炉温不容易,炉缸蓄热能力较差,边缘环流较强,炉缸中心透气性及透液性极差,高炉炉缸活跃度不断下降,对外界条件变化抵抗力非常低。

从以上原因分析,炉况失常主要原因是高炉气流失常、边缘气流过分发展,原燃料质量有波动、入炉粉末多造成高炉炉墙黏结结厚是次要原因。因而日常操作对气流变化必须重点

关注,稍有异常采取措施。

结语

()负荷一步退到位。通过本次炉况处理结果分析,对这次炉况失常严重性判断不足,造成处理过程出现反复,一次反复增加一次炉况况恶化程度,加大炉况恢复难度。本次炉况处理反复次,高炉从最初全焦负荷.到最后处理全焦负荷.,高炉从最初接受风量一直发展到恶性悬料,风口灌渣,炉缸向凉严重现象。因此,对这种炉况处理应一步到位,将炉况严重性考虑到,把握好处理炉况方向。

这种炉况负荷一步退到正常全焦负荷之下,同时能保证高炉入炉风量。风量是处理炉况关键,高炉处理炉况时,长时间低风量,只会使炉况越来越严重,增加炉况处理难度。因而,处理炉况首要措施必须满足高炉入炉风量。高炉入炉风量取决负荷选择,负荷必须一步退到位。通过负荷保证高炉透气性,使高炉能接受风量,在无崩悬料基础上,逐渐调整负荷。处理中千万不能因产量、指标急躁,否则处理周期更长,甚至酿成大的恶性事故。此次事故处理的反复及时间周期体现了这一教训。

()炉温控制。异常炉况处理炉温必须保持较高,铁水温度至少维持℃,所谓宁热勿凉。本次炉况处理前期炉温控制不好,由于连续低料线,炉墙渣皮滑落,炉温波动非常大,上下两炉铁水物理温度相差~℃。月风口灌渣也和当时炉温控制较低有关,险些发展为炉凉事故。异常炉况处理时首先确保炉温,炉温是处理事故的基础。

()煤气流分布。大型高炉操作必须要以中心气流为主,边缘气流为辅,讲求气流合理分布。本次炉况发生根本原因在于高炉气流失常,边缘气流长期过分发展,软熔带根部高度上移到炉体第段冷却壁发生黏结。因而高炉操作中高度重视气流分布,不合理气流分布的高炉不会长期顺行。对于异常气流应及早采取措施,如退负荷、降冶炼强度等,迅速通过上下部调整,否则事故将会扩大化。

()强化入炉原料管理。日常对原燃料槽位、切出量、实物质量、筛网等必须要强化管理,尽一切可能降低入炉粉率。尤其冬季,八钢原料过筛效果差。

()关注炉体温度变化。高炉炉体冷却壁的水路是串联式,从炉底串联到炉身上部冷却壁。总的水温差在正常情况下为~℃,在高炉炉况出现失常时,水温差降到了~℃,冷却壁局部温度降到了℃,说明局部结厚出现,对高炉行程产生影响。通过调整手段,炉况恢复后,水温差恢复到~℃。从水温差的变化可看出炉体温度的变化和高炉内型变化有关。当出现大的失常时,炉体温度也随之改变。