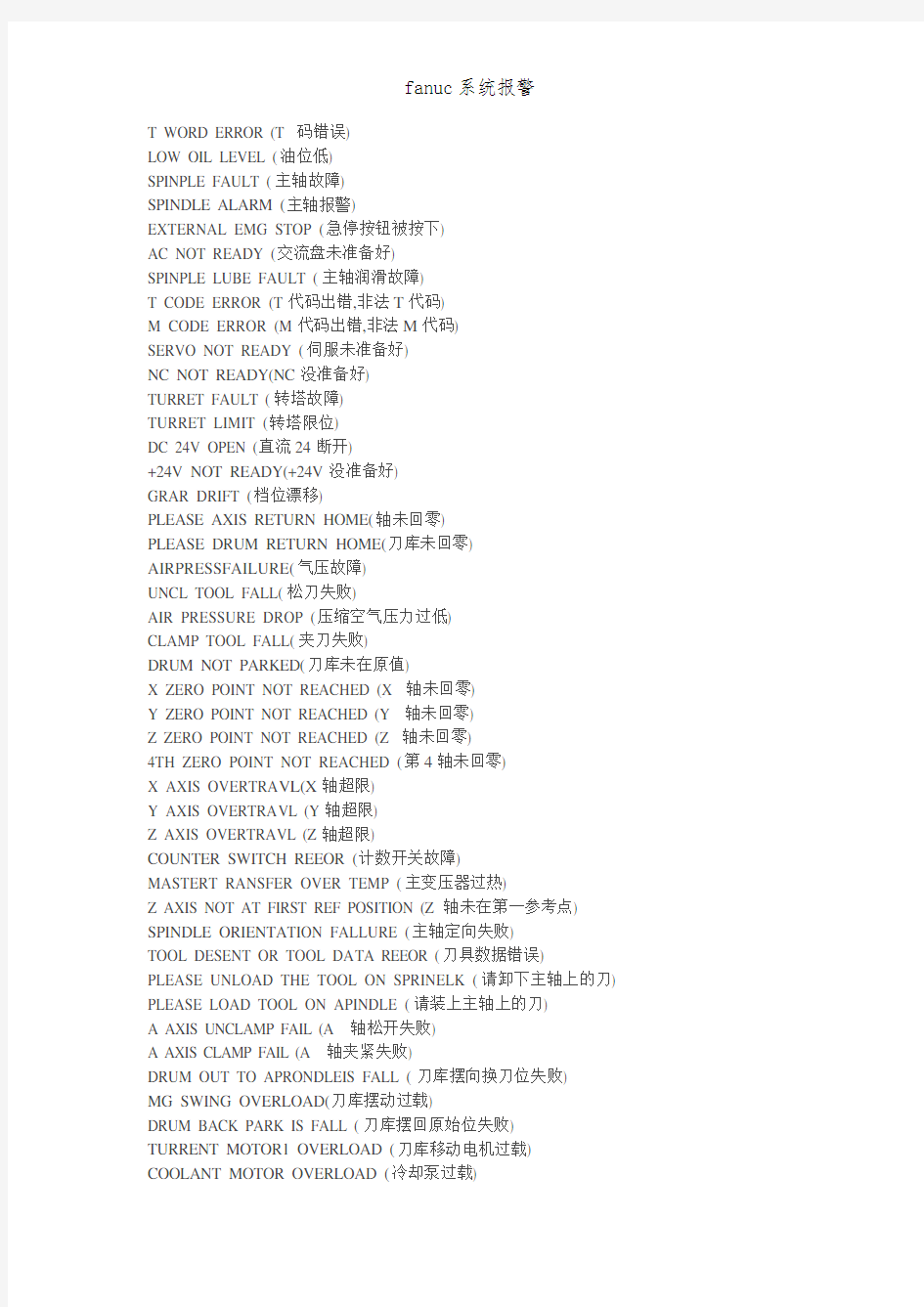

fanuc系统报警

T WORD ERROR (T 码错误)

LOW OIL LEVEL (油位低)

SPINPLE FAULT (主轴故障)

SPINDLE ALARM (主轴报警)

EXTERNAL EMG STOP (急停按钮被按下)

AC NOT READY (交流盘未准备好)

SPINPLE LUBE FAULT (主轴润滑故障)

T CODE ERROR (T代码出错,非法T代码)

M CODE ERROR (M代码出错,非法M代码)

SERVO NOT READY (伺服未准备好)

NC NOT READY(NC没准备好)

TURRET FAULT (转塔故障)

TURRET LIMIT (转塔限位)

DC 24V OPEN (直流24断开)

+24V NOT READY(+24V没准备好)

GRAR DRIFT (档位漂移)

PLEASE AXIS RETURN HOME(轴未回零)

PLEASE DRUM RETURN HOME(刀库未回零) AIRPRESSFAILURE(气压故障)

UNCL TOOL FALL(松刀失败)

AIR PRESSURE DROP (压缩空气压力过低)

CLAMP TOOL FALL(夹刀失败)

DRUM NOT PARKED(刀库未在原值)

X ZERO POINT NOT REACHED (X 轴未回零)

Y ZERO POINT NOT REACHED (Y 轴未回零)

Z ZERO POINT NOT REACHED (Z 轴未回零)

4TH ZERO POINT NOT REACHED (第4轴未回零)

X AXIS OVERTRA VL(X轴超限)

Y AXIS OVERTRA VL (Y轴超限)

Z AXIS OVERTRA VL (Z轴超限)

COUNTER SWITCH REEOR (计数开关故障)

MASTERT RANSFER OVER TEMP (主变压器过热)

Z AXIS NOT AT FIRST REF POSITION (Z轴未在第一参考点) SPINDLE ORIENTA TION FALLURE (主轴定向失败)

TOOL DESENT OR TOOL DA TA REEOR (刀具数据错误) PLEASE UNLOAD THE TOOL ON SPRINELK (请卸下主轴上的刀) PLEASE LOAD TOOL ON APINDLE (请装上主轴上的刀)

A AXIS UNCLAMP FAIL (A 轴松开失败)

A AXIS CLAMP FAIL (A 轴夹紧失败)

DRUM OUT TO APRONDLEIS FALL (刀库摆向换刀位失败)

MG SWING OVERLOAD(刀库摆动过载)

DRUM BACK PARK IS FALL (刀库摆回原始位失败)

TURRENT MOTOR1 OVERLOAD (刀库移动电机过载) COOLANT MOTOR OVERLOAD (冷却泵过载)

DRUM ATC FAULT (自动换刀失败)

TOOLS UNLOCKED (刀具未锁紧)

BA TTERY ALARM (电池报警)

DRUM POSITION SWITCH ERROR (刀库位置检测开关故障)

DRUM NOW NOT A T PARK (刀库未在原始位置)

IT DANGOU TO MOVE DRUM (刀库禁动)

POT UO FAILOR POT NOT AT UP POSITION (刀套未在水平位)

POT DOWN FAIL (刀套翻下动作失败)

IT IS DANGOUR TO MOVE ARM (机械手禁动)

THE SPINDLE STATU IS ERROR (主轴状态错误)

ARM MOTOR OR ARM SWITCH FALL (机械手或机械手开关故障)

CENTRE LUBRICA TION FALL (中心润滑故障)

THE WORK NOT CLAMPED (工件未夹紧)

AUTO TOOL CHANGE FAULT (自动换刀失败)

TOOL DA TA OUT OF RANGE (指令刀具号超出范围)

THE ORDER TOOL NOW IN SPINDLE (目标刀具在主轴上)

THE THREE SPINDLE SWITCH FAULT (主轴上的接近开关)

THE CENTRE COOLANT IS LOWER (刀具内冷泵液位过低)

DRUM RETURN 1# POSITION FAULT (刀库自动回零失败)

SPINDLE OVERLOAD (主轴过载)

TURRENT MOTOR OVERLOAD (刀盘转动电机过载)

CHIP CONVEYER OVERLOAD (拉屑器过载)

HARD LIMIT OR SERVO ALARM (硬限位或伺服报警)

NO LUB OIL (无润滑油)

INDEX HEAD UNLOCKED (分度头未锁紧)

MT NOT READY(机床没准备好)

MG OVERLOAD (刀库过载)

LUB EMPTY(润滑无油)

AIR PRESSURE(气压不足)

COOLANT NOT READY(冷却没准备好)

LUBE EMPTY(油雾油位低,润滑油位低)

LUB PRESSURE LOW(润滑压力低)

CONVEY VERLOAD(排屑过载)

LUB OVERLOAD(润滑过载)

LUBE PRESSURE LOW(油雾压力低)

数控机床发生故障时,应首先停止机床,不要断电,(有时候断电重新启动后就瞧不到刚才报警的状态),保护现场,然后对故障进行尽可能详细的记录,故障的记录可为维修人员排除故障提供第一手材料,应尽可能详细。记录内容包括下述几个方面: 发生时的情况记录1故障的机床型号,采用的控制系统型号,系统的软件版本号故障的现象,发生故障的部位,以及发生故障时机床与控制系统的现象,如:就是否有异常声音、烟、味等2:发生故障时系统所处的操作方式,如:AUTO(自动方式)、MDI(手动数据输入方式)、EDIT(编辑)、HANDLE(手轮方式)、JOG(手动方式)等3:故障在自动方式下发生,则应记录发生故障时的加工程序号,出现故障的程序段号,加工时采用的刀其号等。4:发生加工精度超差或轮廓误差过大等故障,应记录被加工工件号,并保留不合格工件工件5:生故障时,若系统有

报警显示,则记录系统的报警显示情况与报警号。通过诊断画面,记录机床故障时所处的工作状态。如:系统就是否在执行M、S、T等。功能?系统就是否进入暂停状态或就是急停状态?系统坐标轴就是否处于“互锁”状态?进给倍率就是否为0%等6:记录发生故障时,各坐标轴的位置跟随误差的值,如果就是FANUC 30i的系统,瞧诊断(DNG):300各轴误差值。7:记录发生故障时.各坐标轴的移动速度、移动方向,主轴转速、转向.等等8:障发生的频繁程度记录a:发生的时例与周期,如:机床就是否一直存在故障?若为随机故障.则一天发生几次?就是否频繁发生?b:发生时的环境情况,如:就是否总就是在用电高峰期发生?故障发生时数控机未旁边的其她机械设备下作就是否正常?c:加工零件时发生的故障,则应记录加工同类工件时发生故障的概率情况。d:故障就是否与“进给速度”、“换刀方式”或就是“螺纹切削”等特殊动作有关9:故障规律性记录a:在不危及人身安全与设备安全的情况下,就是否可以重演故障现象?b:故障就是否与机床的外界因素有关?c:故障就是在执行某固定程序段时出现,可利用MDI 方式单独执行该程序段,检查就是否还存在同样故障?d:床故障与机床动作有关,在可能的情况下,应检查在手动情况下执行该动作.就是否也有同样的故障?e:就是否发生过同样的故障?周围的数控机床就是否也发生同一故障?等等⑷故障时的外界条件记录1)发生故障时的周围环境温度就是否超过允许温度?就是否有局部的高温存在?f:发生时,周围就是否有强烈的振动源存在?g:发生时,输入电压就是否超过了系统允许的波动范围?h:发生时,车间内或线路上就是否有使用大电流的装置正在进行起、制动?i:发生时,机床附近就是否存在吊车、高频机械、焊接机或电加工机床等强电磁干扰源?j:发生时,附近就是否正在安装成修理、调试机床?就是否正在修理、调试电气与数控装置?

1、故障率浴盆三个时期失效期、稳定期、老化期。

2、报警显示的故障与无报警显示的故障→: 报警显示的故障可分为①硬件显示的故障与

②软件显示的故障

比较长的使用过程中,两次故障间隔的平均时间。

常工作所用的平均时间。平均有效度(A)→1就是考核机床可靠性与可维修性的指标、

连接组件等发生的故障。软件故障就是指数控系统加工程序错误,系统程序与参数的设定不

正确或丢失,计算机的运算出错等。干扰故障就是指由于内部与外部干扰引发的故障。

用;⑤先简单后复杂;⑥先一般后特殊。

7、试探交换法:维修人员可以利用备用的印刷电路板、集成电路芯片或元器件替换有疑点

的部分。

8、数控机床检测验收内容:①机床外观检查;②机床性能及CNC功能试验;③机床几何精度

检查;④机床定位精度检查;⑤机床切削精度检查;⑥最终验收。

9、点检就就是按照有关维护文件的规定,对设备进行定点、定时地检查与维护。

的运动及动力传递给主轴,使主轴带动卡盘夹持工件旋转实现主运动,并满足数控车床主轴

变速与换向的需求。

11、额定转速至最高转速之间为调磁调速,恒功率输出;最低转速至额定转速之间为调压调速,恒扭矩输出。

12、主轴两种新型润滑方式:①油气润滑方式;②喷注润滑方式。

13、数控机床主轴的准停装置分接触式与非接触式两种。

14、润滑、冷却系统:—→数控的润滑系统主要包括对机床导轨、传动齿轮、滚珠丝杆及主轴箱,其形式有电动间歇润滑泵与定量式集中润滑泵。

15、伺服单元与驱动装置可合称为伺服驱动系统。

16、CNC装置的硬件结构一般分为单微处理结构与多微处理结构。

17、通常输入数据处理程序包括输入、译码与数据处理三项内容。

18、条指令执行完成后,后续指令的衔接方式有三种:①顺序执行方式;②重叠执行方式;③流水的工作方式。

19、数控系统的软件结构包括:①前后台型软件结构;②中断型软件结构。

20、连线完成后的检查内容:①确保接地良好;②检查信号屏蔽情况;③一定确保所使用的的电缆符合华中数控公司的接线图的要求。

21、数控机床对进给驱动的要求:①调速范围宽;②定位精度高;③快速响应,无超调;④低速大转矩,过载能力强;⑤可靠性高。

22、进给驱动的分类:①步进电动机进给驱动系统;②直流电动机进给驱动系统;③交流电动机进给驱动。

进给驱动装置还需要控制电源。

24、数控机床对主轴传动更高的要求:①调速范围宽;②恒功率范围要宽;③具有四象限驱动能力;④具有位置控制能力。

即4000个内部脉冲当量,4000/10000=2/5、所以,该机床外部脉冲当量分子参数为2,外部脉冲当量分母为5、

26、故障现象:在调试数控车床就是,LD4系列4工位时电动刀架在选6号刀架就是找不到刀位。

入盘槽,离合盘带动离合销,离合销带动上刀体转位。当上刀体旋转到所需刀位就是,霍尔元