物流仿真课程设计报告书-实验二传送带系统的仿真

实验二传送带系统仿真

1.实验目的

通过建立一个传送带系统,学习Flexsim提供的运动系统的定义;学习Flexsim提供的conveyor系统建模;进一步学习模型调整与系统优化。

2.实验内容

在如下的一个分拣系统中,沿一条传送带传送的货物,根据各自的品种被分别送至不同的操作台,经检验打包后,被取走;检验不合格的货物由一条传送带送往检修处。

3.实验步骤

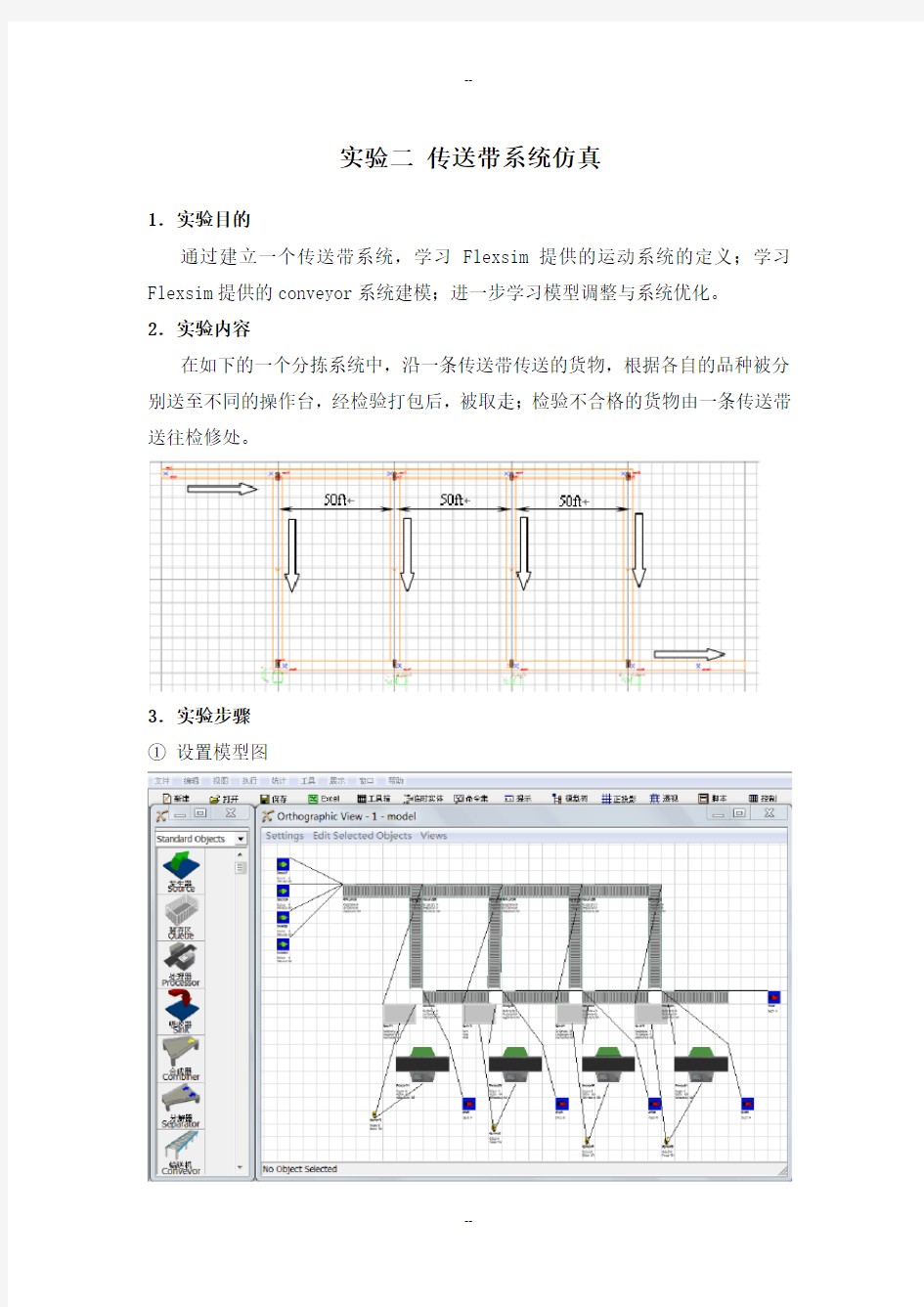

①设置模型图

分拣传送带的空间结构图如下:

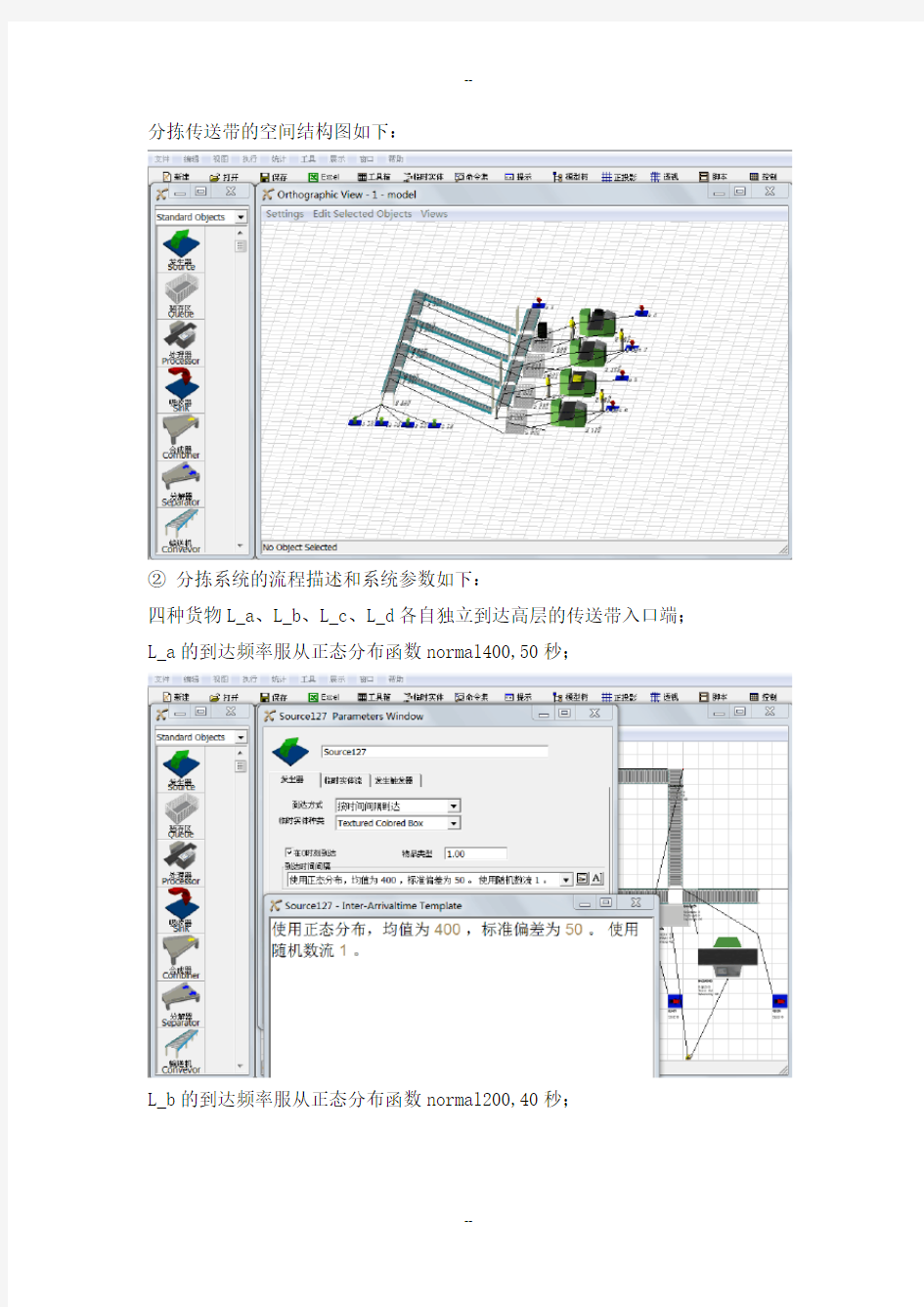

②分拣系统的流程描述和系统参数如下:

四种货物L_a、L_b、L_c、L_d各自独立到达高层的传送带入口端;L_a的到达频率服从正态分布函数normal400,50秒;

L_b的到达频率服从正态分布函数normal200,40秒;

L_c的到达频率服从正态分布函数uniform500,100秒;

L_d的到达频率服从正态分布函数uniform150,30秒;

根据不同货物,分别从四条倾斜的传送带送到下层传送带检验包装处;

③每个检验包装操作台需操作工一名,每检验一件货物占用时间大约1分钟;每种货物都可能有不合格产品,检验合格的产品放入箱笼,不合格的通过地面传送带送往检修处进行修复;

L_a的合格率为95%;

L_b的合格率为96%;

L_c的合格率为97%;

L_d的合格率为98%;

④传送带的设置

处理器和暂存区的设置设置为使用运输工具,返回值为60秒

⑤运行图

4.思考题

(1)该分拣系统一天的总货物流量约为多少?

分拣系统的总货物流量是1912.每种物品的工件数量与不合格产品数量之和。

(2)按照目前的配置,该系统能够承受的最大日流量是多少?

206/15%/95%+417/30.6%/96%+266/19.3%/97%+956/68%/98%=5720

根据建立的模型:

加工的工件数/设备的利用率/合格率=这个产品一天最大的流量.

(3)如果你是该系统的主管,你怎样调整这个系统的物流安排和人员配置?(4)比较24小时工作制和8小时工作制设定模型运行,看是否是简单的大约3倍的关系?是否能发现不同的现象?连续运行一个月,情况又如何?试说明仿真长度对系统分析的影响。