#套筒类零件加工——机械工程技术作业

作业二:套筒类零件加工

学院:电气和控制工程学院

班级:自动化08-7班

学号: XXXXXXXX

姓名: X X X

套筒类零件加工

一、工作任务

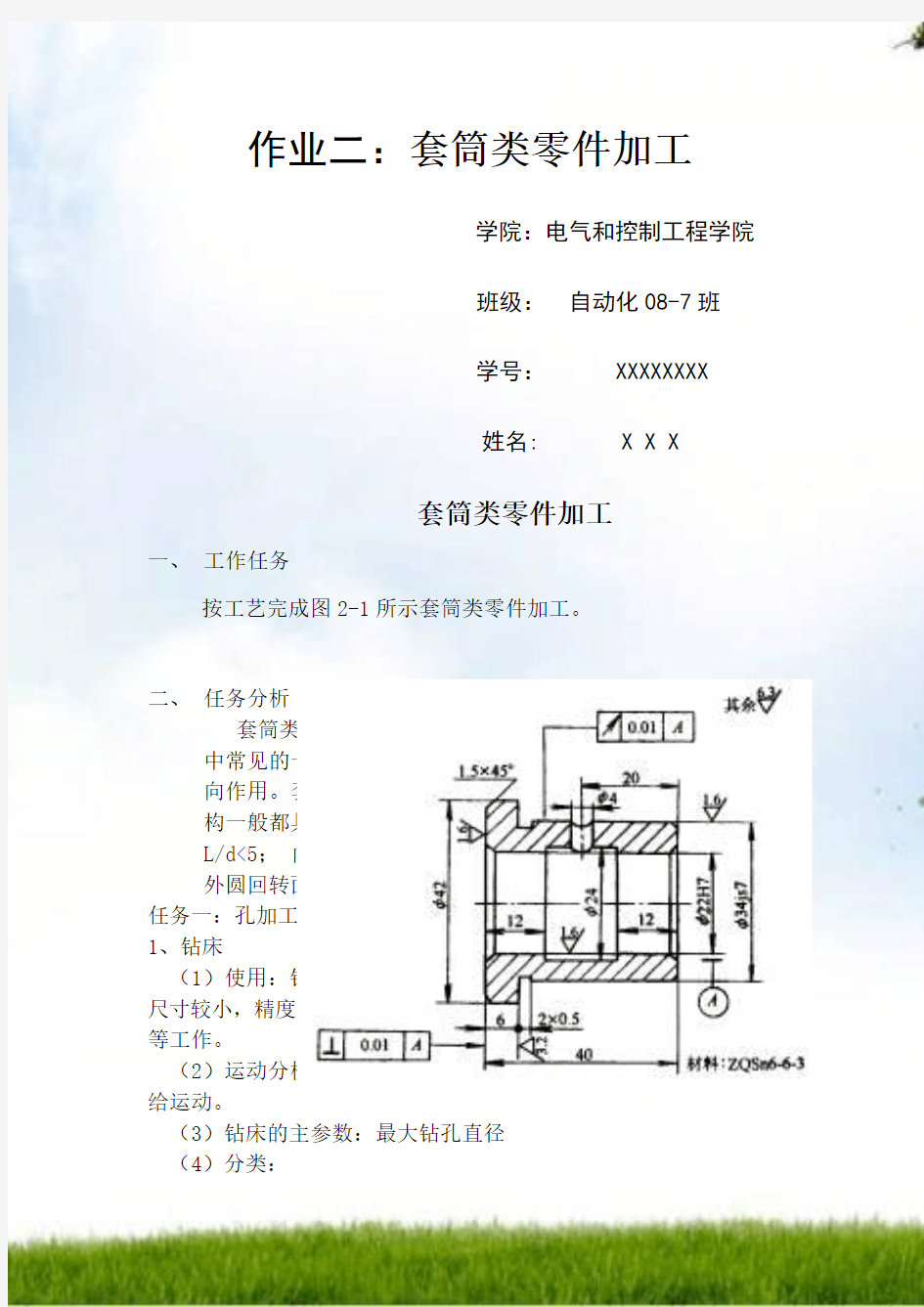

按工艺完成图2-1所示套筒类零件加工。

二、任务分析

套筒类零件是指在回转体零件中的空心薄壁件,是机械加工中常见的一种零件,在各类机器中使用很广,主要起支承或导向作用。套筒类零件的结构和尺寸随其用途不同而异,但其结构一般都具有以下特点:外圆直径 d一般小于其长度L,通常L/d<5;内孔和外圆直径之差较小,故壁薄易变形较小;内外圆回转面的同轴度要求较高。

任务一:孔加工刀具和机床

1、钻床

(1)使用:钻床是用钻头在工件上加工孔的机床。通常用于加工尺寸较小,精度要求不太高的孔。可完成钻孔,扩孔,铰孔及攻螺纹等工作。

(2)运动分析:工件固定,刀具作旋转主运动,同时沿轴向作进给运动。

(3)钻床的主参数:最大钻孔直径

(4)分类:

a.立式钻床:适用于中小工件的单件,小批量生产

b.摇臂钻床:适用于加工一些大而重的工件上的孔(工件不动,移动主轴)

c.台式钻床:小型钻床,常安装在台桌上,用来加工直径<12mm 的孔。

d.深孔钻床及其他钻床

(5).钻削特点:刀具刚性差,排屑困难,切削热不易排出。

2、镗床

(1)使用:镗床是一种主要用镗刀在工件上加工孔的机床。通常用于加工尺寸较大,精度要求较高的孔,特别是分布在不同表面上,孔距和位置精度要求较高的孔。如箱体上的孔,还可以进行铣削,钻孔,扩孔,铰孔等工作。

(2)镗削特点:刀具结构简单,通用性达,可粗加工也可半精加工和精加工,适用批量较小的加工,镗孔质量取决于机床精度.

(3)运动分析:主运动为镗刀的旋转运动,进给运动为镗刀或工件的移动。

(4)分类:

a.卧式镗床

b.坐标镗床:是一种高精度的机床。主要特点:具有坐标位置的精密测量装置。

c.金刚镗床:一种高速精密镗床。主要特点:vc很高,ap和f很小,加工精度可达IT5--IT6.Ra达0.63--0.08μm

3、孔加工刀具

一类是从实体材料种加工出孔的刀具,如:麻花钻,扁钻,中心钻和深孔钻等。另一类是对工件上已有孔进行再加工的刀具,常用的有扩孔钻,铰刀及镗刀。

⑴麻花钻:是常见的孔加工刀具。一般用于实体材料上的粗加工。钻孔的尺寸精度为IT11--IT12,Ra为50-12.5μm。加工范围为

0.1--80mm,以φ30mm以下时最常用。

⑵中心钻:用来加工各种轴类工件的中心孔

⑶深孔钻: 用于加工孔深L和孔径D之比L/D≥20-100的特殊深孔.在加工过程中,必须解决断屑,排屑,冷却润滑和导向等问题.

⑷扩孔钻: 常用作铰孔或磨床前的预加工扩孔以及毛坯孔的扩大,作半精加工.在成批或大量生产时使用较广.扩孔的加工精度可达

IT10-IT11,Ra可达6.3-3.2μm.

⑸铰刀: 用于对孔进行半精加工和径加工,加工精度可达IT6-IT8.Ra可达1.6-0.4μm.

a.机用铰刀:用于在机床上铰孔,常用高速钢制造,有锥柄和直柄两种型式.

b.手用铰刀:常为整体式结构.直柄方头,结构简单.手工操作,使用方便.

⑹镗刀: 多用于箱体孔的粗,精加工.

a.单刃镗刀

b.多刃镗刀:①两端都有切削刃,工作时可消除径向力对镗杆的影响,工件的孔径尺寸和精度由镗刀径向尺寸保证.②多采用浮动连接结构,可减少镗刀块安装误差及镗杆径向跳动所引起的加工误差.

③孔的加工精度可达IT6-IT7,Ra达0.8μm.

⑺拉刀:一种加工精度和切削效率都比较高的多齿刀具,广泛使用于大批两量生产中,可加工各种内,外表面.可分为内拉刀和外拉刀 .

4、加工特点

钻削特点:刀具刚性差,排屑困难,切削热不易排出

扩孔特点:

①切削刃不必自外圆延续到中心,避免了横刃及其硬气的不量影响;

②由于a p小,切削窄,易排除;同时排屑槽可作得较小较浅,增加刀具刚度;

③生产率高,导向性较好,切削较平稳;

④扩孔的加工质量比钻孔高。

铰孔特点:刀具刚性好,导向性好,铰削余量少,切削力小,Vc低,切削热少,即减少了工件的发热和变形,可用于精加工.

另外,钻,扩,铰只能保证孔本身的精度,而不能保证孔间距离的尺寸精度.此时可利用夹具或用镗孔夹来保证

.

任务二:拟定加工工艺

1、轴承套加工工艺分析

图2-1所示为 1 轴承套,材料为 ZQSn6-6-3 ,每批数量为 400 只。加工时,应根据工件的毛坯材料、结构形状、加工余量、尺寸精度、形状精度和生产纲领,正确选择定位基准、装夹方法和加工工艺

过程,以保证达到图样要求。其主要技术要求为:Φ34mmjs7 外圆对Φ22mmH7 孔的径向圆跳动公差为 0.01mm ;左端面对Φ22mmH7 孔的轴线垂直度公差为 0.01mm 。由此可见,该零件的内孔和外圆的尺寸精度和位置精度要求均较高,其机械加工工艺过程如下表2-1所示。

图 2-1 轴承套

该轴承套属于短套,其直径尺寸和轴向尺寸均不大,粗加工可以单件加工,也可以多件加工。由于单件加工时,每件都要留出工件备装夹的长度,因此原材料浪费较多,所以这里采用多件加工的方法。

工序号工序名

称

工序内容定位基准

1 备料棒料,按6件合一下料

2 钻中心

孔1、车端面,钻中心孔

2、掉头,车另一端面,钻中心孔

外圆

3 粗车车外圆?42,长度6.5,车外圆?34js7

至?35,车退刀槽2×0.5,总长40.5,

车分割槽?20×3,两端倒角C1.5;

6件同时加工,尺寸均相同。

中心孔

4 钻钻?22H7孔至?20成单件?42外圆

车、铰1、车端面,总长40至尺寸;

2、车内孔?22H7,留0.04~0.06铰

削余量;

?42外圆

3、车内槽?24×16至尺寸;

4、铰孔?22H7至尺寸

精车精车?34js7至尺寸?22H7孔心轴

钻钻径向?4油孔?34js7外圆

及端面检验检验入库

该轴承套的材料为 ZQSn6-6-3 。其外圆为 IT7 级精度,采用精车可以满足要求;内孔的精度也是 IT7 级,铰孔可以满足要求。内孔的加工顺序为钻—车孔—铰孔。

任务三:套筒类零件加工实践

1、套筒类零件的功用及结构特点

套筒类零件是指在回转体零件中的空心薄壁件,是机械加工中常见的一种零件,在各类机器中使用很广,主要起支承或导向作用。由于功用不同,其形状结构和尺寸有很大的差异,常见的有支承回转轴的各种形式的轴承圈、轴套;夹具上的钻套和导向套;内燃机上的气缸套和液压系统中的液压缸、电液伺服阀的阀套等都属于套类零件。其大致的结构形式如图2-2所示。

图2-2套筒类件的结构形式

a )、

b )滑动轴承

c )钻套

d )轴承衬套

e )气缸套

f )液

压缸

套筒类零件的结构和尺寸随其用途不同而异,但其结构一般都具有以下特点:外圆直径 d一般小于其长度L,通常L/d<5;内孔和外圆直径之差较小,故壁薄易变形较小;内外圆回转面的同轴度要求较高;结构比较简单。

2、套筒类零件技术要求

套筒类零件的外圆表面多以过盈或过渡配合和机架或箱体孔相配合起支承作用。内孔主要起导向作用或支承作用,常和运动轴、主轴、活塞、滑阀相配合。有些套筒的端面或凸缘端面有定位或承受载荷的作用。套筒类零件虽然形状结构不一,但仍有共同特点和技术要求,根据使用情况可对套筒类零件的外圆和内孔提出如下要求:1)内孔和外圆的精度要求外圆直径精度通常为 IT5~IT7, 表面粗糙度Ra 为 5 ~0.63 ,要求较高的可达0.04 ;内孔作为套类零件支承或导向的主要表面,要求内孔尺寸精度一般为 IT6~IT7 ,为保证其耐磨性要求,对表面粗糙度要求较高( Ra=2.5~0.16 )。有的精密套筒及阀套的内孔尺寸精度要求为 IT4~IT5 ,也有的套筒(如油缸、气缸缸筒)由于和其相配的活塞上有密封圈,故对尺寸精度要求较低,一般为 IT8~IT9 ,但对表面粗糙度要求较高, Ra 一般为2.5~1.6 。 2)几何形状精度要求通常将外圆和内孔的几何形状精度控制在直径公差以内即可;对精密轴套有时控制在孔径公差的1/2~1/3 ,甚至更严。对较长套筒除圆度有要求以外,还应有孔的圆柱度要求。为提高耐磨性,有的内孔表面粗糙度要求为 Ra1.6~0.1 ,有的高达 Ra0.025 。套筒类零件外圆形状精度一般应在外径公差内,表面粗糙度 Ra 为 3.2 ~ 0.4 。 3)位置精度要求位置精度要求主要应根据套类零件在机器中功用和要求而定。如果内孔的最终加工是在套筒装配(如机座或箱体等)之后进行时,可降低对套筒内、外圆表面的同轴度要求;如果内孔的最终加工是在装配之前进行时,则同轴度要求较高,通常同轴度为 0.01~0.06mm 。套筒端面(或凸缘端面)常用来定位或承受载荷,对端面和外圆和内孔轴心线的垂直度要求较高,一般为 0.05~0.02mm. 。

3、套筒类零件的材料、毛坯及热处理

套筒类零件毛坯材料的选择主要取决于零件的功能要求、结构特点及使用时的工作条件。套筒类零件一般用钢、铸铁、青铜或黄铜和粉末冶金等材料制成。有些特殊要求的套类零件可采用双层金属结构或选用优质合金钢,双层金属结构是使用离心铸造法在钢或铸铁轴套的内壁上浇注一层巴氏合金等轴承合金材料,采用这种制造方法虽增加了—些工时,但能节省有色金属,而且又提高了轴承的使用寿命。

套类零件的毛坯制造方式的选择和毛坯结构尺寸、材料、和生产批量的大小等因素有关。孔径较大(一般直径大于 20mm )时,常采

用型材(如无缝钢管)、带孔的锻件或铸件;孔径较小(一般小于 20mm )时,一般多选择热轧或冷拉棒料,也可采用实心铸件;大批大量生产时,可采用冷挤压、粉末冶金等先进工艺,不仅节约原材料,而且生产率及毛坯质量精度均可提高。

套筒类零件的功能要求和结构特点决定了套筒类零件的热处理方法有渗碳淬火、表面淬火、调质、高温时效及渗氮。

任务四:深孔的加工

1深孔加工的工艺特点

通常把孔的深度和直径之比(L/D>5)的孔称为深孔。深径比不大的孔,可用麻花钻在普通钻床,车床上加工;深径比大的孔,必须采用特殊的刀具,设备及加工方法。深孔加工比一般的孔加工要复杂和困难得多。深孔加工的工艺主要有以下特点:

(1)深孔加工的刀杆细长,强度和刚性比较差,在加工时容易引偏和振动,因此,在刀头上设置支承导向极为重要。

(2)切屑排除困难。如果切屑堵塞,则会引起刀具崩刃,甚至折断,因此需采用强制排屑措施。

(3)刀具冷却散热条件差。切屑液不易注入切屑区,使刀具温度升高,刀具寿命降低,因此,必须采用有效的降温方法。

2深孔的钻削方式

在单件小批生产中,深孔钻削常在卧式车床或转塔车床上用接长的麻花钻加工。有时工件作两次安装,从两端钻成。钻削时钻头须多次退出,以排屑和冷却刀具。采用这用切屑方式,劳动强度大且生产率低。在大批量生产中,普遍用深孔钻床和使用深孔钻头进行加工。

深孔加工一般采用工件旋转,钻头轴向进送,或钻头和工件同时反向旋转,钻头轴向进送方式进行,这两种方式都不易使深孔的轴线偏斜,尤其后者更为有利,但设备比较复杂。

若工件很大,旋转有困难,则可将工件固定,使钻头旋转并轴向进送。当旋转轴线和工件轴线有偏斜,则加工后的轴线也将有偏斜。3冷却和排屑方式

(1)内排屑方式高压切削油由钻杆和工件孔壁间的空隙处压入切削区,然后带着切屑从钻杆中的内孔排出。这样不会划伤已加工的孔壁,而且钻杆直径可增大,也同时增强了钻杆的扭转刚性和弯曲刚性。因此可提高进给量,且孔轴线偏移量也小,一般为0.1-0.3mm/m。

采用深孔钻头需配备油压头,深孔钻头装在油压头机构内。油压

头的前端和工件贴合,工件由主轴带动旋转。足够流量的高压油从油压头中的油管注入,通过钻杆和工件壁间的空隙处压入切削区,起冷却作用,再从钻杆内孔中带着大量切屑排出。压力和流量过小时,不易使切屑排出,使温度升高,刀具容易磨损。

(2)外排屑方式切削液的流向正好和内排屑方式相反。

4刀具结构特点

(1)刀具的导向性能好,防止加工中引偏。

(2)为了有利于排屑,必须能使切屑成碎裂状或粉状屑,而不是呈带状。

(3)刀具上必须有进出油孔或通道,供流通切削液并排除切屑。(4)刀具必须有良好的切屑性能,并且在连续切削的条件下,具有较高的耐磨性和红硬性。

(5)

机械工程测试技术试卷与答案

《机械工程测试技术基础》试题1 一、 填空题(20分,每空1分) 1.测试技术是测量和实验技术的统称。工程测量可分为 静态测量 和 动态测量 。 2.测量结果与 被测真值 之差称为 测量误差 。 3.将电桥接成差动方式习以提高 ,改善非线性,进行 补偿。 4.为了 温度变化给应变测量带来的误差,工作应变片与温度补偿应变片应接在 桥臂上。 5.调幅信号由载波的 携带信号的信息,而调频信号则由载波的 携带信号的信息。 6.绘制周期信号()x t 的单边频谱图,依据的数学表达式是 ,而双边频谱图的依据数学表达式是 。 7.信号的有效值又称为 ,有效值的平方称为 ,它描述测试信号的强度(信号的平均功率)。 8.确定性信号可分为周期信号和非周期信号两类,前者频谱特点是 ,后者频谱特点是 。 9.为了求取测试装置本身的动态特性,常用的实验方法是 和 。 10.连续信号()x t 与0()t t δ-进行卷积其结果是:0()()x t t t δ*-= 。其几何意义是 。 二、 选择题(20分,每题2分) 1.直流电桥同一桥臂增加应变片数时,电桥灵敏度将( )。 A .增大 B .减少 C.不变 D.变化不定

2.调制可以看成是调制信号与载波信号( )。 A 相乘 B .相加 C .相减 D.相除 3.描述周期信号的数学工具是( )。 A .相关函数 B .拉氏变换 C .傅氏变换 D.傅氏级数 4.下列函数表达式中,( )是周期信号。 A .5cos100()0 t t x t t π? ≥?=? ?

套筒加工工艺课程设计

课程设计题目套筒加工工艺课程设计 系机械工程系 专业机电一体化 学生姓名班级 指导教师职称(务) 完成日期年 12 月 25 日

课程设计任务书 学年第一学期 机械工程学院机械工程专业班级 课程名称:机械制造课程设计 设计题目:套筒的制造 完成期限:自年12 月22日至年12月28 日 内容及任务设计内容:(一)对零件(中等复杂程度)进行工艺分析,画零件图。 (二)选择毛坯的制造方式。 (三)制订零件的机械加工工艺规程 1.选择加工方案,制订工艺路线; 2.选择定位基准; 3.选择各工序所用的机床设备和工艺装备(刀具、夹具、量具等); 4.确定加工余量及工序间尺寸和公差; 5.确定切削用量 (四)填写工艺文件 1.填写机械加工工艺卡片; 2.填写机械加工工序卡片。 (五)编写设计说明书。 设计任务:掌握机械制造过程中的加工方法、加工装备等基本知识,提高学生分析和解决实际工程问题的能力,为后续课程的学习及今后从事科学研究、工程技术工作打下较坚实的基础。 每个学生应在教师指导下,独立完成以下任务: 1.机械加工工艺卡片一张; 2.机械加工工序卡片一套; 3.设计说明书一份。 进度安排 起止日期工作内容2011.12.22-2011.12.22 熟悉课题、查阅资料2011.12.23-2011.12.25 零件分析,画零件图2011.12.26-2011.12.27 制订零件加工工艺规程2012.12.27-2011.12.28 填写工艺文件,编写设计说明书 主要参考资料【1】张世昌,李旦主编,机械制造技术基础[M].北京:高等教育出版社,2006.1 【2】狄瑞坤,潘晓红主编.机械制造工程[M].杭州:浙江大学出版社,2001.1. 【3】杨梳子主编,机械机械加工工艺师手册.北京:机械工业出版社,2004.1 【4】赵如福主编.金属机械加工工艺人员手册.上海:上海科学技术出版社,2006.11

机械工程测试技术基础教学大纲

《机械工程测试技术基础》课程教学大纲 课程代码: 课程英文名称:Foundation of Mechanical Measure Engineering 课程总学时:40 讲课:32 实验:8 上机:0 适用专业:机械设计制造及其自动化,机械电子工程 大纲编写(修订)时间:2016 一、大纲使用说明 (一)课程的地位及教学目标 1.《机械工程测试技术基础》课程适用于机械设计制造及自动化专业本科(四年学制),是学生的专业基础必修课。在机械制造领域,无论是在机械系统研究过程分析还是机械自动加工控制系统中,工程测试技术应用及其普遍,所以掌握必要的测试技术基础知识和技术基础,对做好机械制造专业的工作尤为重要。 2.课程教学内容方面侧重于测试技术基本知识、基本理论和基本方法,着重培养学生运用所学知识解决实际测量问题的实践能力。因此,本门课程的教学目标是:掌握非电量电测法的基本原理和测试技术;常用的传感器、中间变换电路及记录仪器的工作原理及其静、动态特性的评价方法;测试信号的分析、处理方法。培养学生能够根据测试目的选用合适的仪器组建测试系统及装置,使学生初步掌握进行动态测试所需的基本知识和技能;掌握位移、振动、温度、力、压力、噪声等常见物理量的测量和应用方法;掌握计算机测量系统、虚拟仪器等方面的基础知识;并能了解掌握新时期测试技术的更新内容及发展动向,为进一步研究和处理机械工程技术问题打好基础。 (二)知识、能力及技能方面的基本要求 1.要求掌握物理学上的电磁学理论知识、控制工程基础中的系统分析方法、电工学的电路分析理论。 2.要求掌握电工实验独立动手能力和仪器的操作能力。 3.掌握测试技术基本知识、基本技能,具备检测技术工程师的基本素质与能力,能应对生产和科研中遇到的测试系统设计以及传感器的选型、调试、数据处理等方面的问题,初步形成解决科研、生产实际问题的能力。 (三)实施说明 本课程是一门技术基础课,研究对象为机械工程中常见动态机械参数,主要讲授有关动态测试与信号分析处理的基本理论方法;测试装置的工作原理、选择与使用。为后续专业课、选修课有关动态量的实验研究打基础,并直接应用于生产实践、科学研究与日常生活有关振动噪声、力、温度等参量的测试中。 1.从进行动态测试工作所必备的基本知识出发,学生学完本课程后应具备下列几方面的知识: (1)掌握信号的时域和频域的描述方法,重点阐述建立明确的频谱概念,掌握信号强度的表达式、频谱分析和相关分析的基本原理和方法,了解功率谱密度函数及应用和数字信号分析的一些基本概念。明白波形图、频谱图的含义,具备从示波器、频谱分析仪中读取解读测量信息的能力。 (2)测试装置的基本特性部分:掌握系统传递函数、频响函数以及一、二阶系统的静动态特性的描述及测试方法,掌握测试装置的基本特性评价方法和不失真条件,并能正确运用于测试装置分析和选择。

套筒加工工艺及夹具设计

摘要 零件的加工工艺编制,在机械加工中占有非常重要的地位,零件工艺编制得合不合理,这直接关系到零件最终能否达到质量要求;夹具的设计也是不可缺少的一部分,它关系到能否提高其加工效率的问题。因此这两者在机械加工行业中是至关重要的环节。 套筒零件的主要加工表面为孔和外圆表面。外圆表面加工根据精度要要求可选择车削和磨削。孔加工方法的选择比较复杂,需要考虑零件的结构特点、孔径大小、长径比、精度和粗糙度要求以及生产规模等各种因素。对于精度要求较高的孔往往还要采用几种不同的方法顺次进行加工。本次设计的油缸,为保证孔的精度和表面质量将先后经过粗镗、半精镗、精镗和滚压等四道工序加工。 在机床上对零件进行机械加工时,为保证工件加工精度,首先要保证工件在机床上占有正确的位置,然后通过夹紧机构使工件在正确位置上固定不动,这一任务就是由机床夹具完成。对于单件、小批量生产,应尽量使用通用夹具,这样可以降低工件的生产成本。但是由于通用夹具适用各种工件的装夹,所以夹紧时往往比较费时间,并且操作复杂,生产效率低,也难以保证加工精度,为此需设计专用夹具。 关键词:工艺设计、基准选择、切削用量、定位误差

A BSTRCT Is the components craft establishment, holds the very important status in the machine-finishing, the components craft establishes reasonable, whether do this direct relation components achieve the quality requirement finally; Jig's design is also an essential part, whether does it relate raises its processing efficiency the question. Therefore this both in the machine-finishing profession are the important links. Sleeve components main processing surface for hole and outer annulus surface. The outer annulus face work needs to request according to the precision to be possible to choose the turning and the grinding. The hole processing method's choice is quite complex, needs to consider the components the unique feature, the aperture size, the length to diameter ratio, the precision and roughness request as well as the scale of production and so on each kind of factor. Often must use several different methods regarding the accuracy requirement high hole to carry on the processing in order. This design's cylinder, will pass through half finished boring, the finished boring, the fine articulation and the trundle successively for the guarantee hole's precision and the surface quality and so on four working procedure processings When the engine bed carries on the machine-finishing to the components, is guaranteed that the work piece working accuracy, first needs to guarantee the work piece holds the correct position on the engine bed, then causes the work piece in the correct position through the clamp organization fixed motionless, this duty is completes by the engine bed jig. Regarding the single unit, the small batch production, should use the universal jig as far as possible, like this may reduce the work piece the production cost. But because the universal jig is suitable each kind of work piece the attire to clamp, therefore time clamp often compares spends the time, and operates complex, the production efficiency is low, also guarantees the working accuracy with difficulty, for this reason must design the unit clamp. Key word: Craft, datum, cutting specifications, localization datum, position error.

机械工程测试技术复习题(有答案)

一,简答题 1?什么叫测试系统的频率响应函数?它和系统的传递函数有何关系?答:测试装置输出信号的傅里叶变换和输入信号的傅里叶变换之比称为装置的频率响应函数,若在系统中的传递函数 H(s)已知的情况下,令H(s)中的s=jw便可求得频率响应函数。 2. 测试装置的静态特性和动态特性各包括那些?答:静态特性:(1)线性度,(2)灵敏度,(3)回程误差,(4)分辨率,(5)零点漂移和灵敏度漂移。动态特性:(1)传递函数,(2)频率响应函数,(3)脉冲响应函数,(4)环节的串联和并联。 3. 在什么信号作用下,系统输出的拉斯变换就是系统的传递函数。答:在单位脉冲信号作用下,(单位脉冲函数3(t) =1)。 4. 为什么电感式传感器一般都米用差动形式?答:差动式电感器具有高精度、线性范围大、稳定性好和使用方便的特点。 5. 测试装置实现不失真测试的条件是什么?答:幅频和相频分别满足 A(w)=A 0=常数,①(w) =-t o w ; 6. 对于有时延t o的S函数(t-t °),它与连续函数f (t)乘积的积分 (t 1 )f(t)dt将是什么?答:对于有时延t o的S函数(t-t o),它与连续函数f (t )0 乘积只有在t=t 0时刻不等于零,而等于强度为f (t o)的S函数,在(- X,+X)区间中积分则(t Gf(t)dt= (t o)f(t)dt=f ( t o) 8. 巴塞伐尔定即的物理意义是什么?在时域中计算总的 信息量等于在频域中计算总的信息量。 9?试说明动态电阻应变仪除需电阻平衡外,还需电容平衡的原因?答:由于 纯电阻交流电桥即使各桥臂均为电阻,但由于导线间存在分布电容,相当于在各桥臂上并联了一个电容,因此,除了有电阻平衡外,必须有电容平衡。 10.说明测量装置的幅频特性A(CD )和相频特性?(CD )的物理意义。答:测量装置的幅频特性A(D )是指定常线性系统在简谐信号的激励下,其稳态输出信号和输入信号的幅值比。相频特性是指稳态输出对输入的相位差。11.差动型变磁阻式电感传感器在使用时,常把两个线圈接在一个电桥中,这样做有什么优点?答:这样做使得灵敏度和线性度都提高。 12. 用一阶系统作测量装置,为了获得较佳的工作性能,对其时间常数T应提出什么要求?指出一种测量一阶系统的时间常数T的方式。答:时间常数T 应越小越好,测量方法:频率响应法、阶跃响应法。 13. 线性系统有哪些主要特性(最少指出3个)?答:(1)叠加性,(2)比例性,(3)微分性,(4)积分性,(5)频率保持性。 14. 对于有时延t o的S函数(t t o),它与连续函数f (t)乘积的积分 (t t0)f(t)dt将是什么?答:对于有时延t o的S函数(t t o),它与连续函数f (t )的积分只有在t=-t 0时不等于零,而等于强度f (-t 0)的函数,在(- X,+X)区间内, 15. 一阶、二阶测试系统的动态特性是什么?答:一阶系统特性:(1)当激励频

套筒类零件加工工艺及常用工艺装备试题

套筒类零件加工工艺及常用工艺装备试题 作者:佚名来源:本站原创发布时间:2012年11月25日点击数:298 一、填空题 1.在钻床上钻孔,单件小批生产或加工要求低的工件常用____________法安装,大批量钻孔或工件位置精度要求较高时,宜用____________安装工件钻孔。 2.在车床上钻孔,工件常安装在____________或____________内,麻花钻安装在车床的____________内。钻孔前,首先进行____________,然后进行钻中心孔,再将孔钻出。 3.当孔径大于___________mm时,一般需要安排扩孔工序。与钻孔相比,扩孔钻的中心不切削,横刃____________,容屑槽浅,钻芯____________,切削深度也大大____________,改善了加工条件。故扩孔的进给量较钻孔____________ 。而切削深度较钻____________孔。 4.标准麻花钻切削刃上各点前角是变化的。从外缘到钻心,前角由____________逐渐变____________,直至____________。 5.铰刀的种类按使用方式可分为____________铰刀和____________铰刀;按铰孔形状分为____________铰刀和____________铰刀;按结构分为____________铰刀和____________铰刀。 6.零件内圆表面磨削方法有__________、__________及__________三种,当磨削孔和孔内台肩面可使用__________砂轮。 7.孔常用的精加工方法有__________、__________、__________、__________等。 8.研磨实际上包含了__________和__________的综合作用。 9.圆孔拉刀结构由__________、颈部、过渡锥、__________、__________、__________、后导部组成。 10.孔内键槽在单件小批生产时宜用__________方法加工。在大批大量生产时 __________方法加工可获得高的加工精度和生产率。 11.固定式钻模用于立式钻床上加工__________或在摇臂钻床上加工__________。 12.根据钻套导向孔直径d和钻套导向高度H间的比例,一般控制为H/d=______,而排屑间隙一般在加工铸铁时,h=_______d,加工钢件时,h=__________d。 13.当钻模板妨碍__________或钻孔后需__________等时,可采用铰链式钻模板。铰链销与钻模板的销孔采用__________配合,销与铰链座孔采用__________配合。钻模板与铰链座凹槽的配合一般采用__________配合,精度要求高时应配制并保证间隙在__________内。 14.盖板式钻模一般多用于加工_______工件上的________。因夹具在使用过程中要经常搬运,故其重量不宜超过________。 二、判断题(正确的打√,错误的打X) 1.刃磨钻头两主后刀面后,应检查2ψ及φ。……………………………………………………………………………( ) 2.复合刀具制造成本高,耐用度应制订得高些。………………………………………………………………………… ( )

机械工程测试技术_期末考试试题A

《机械工程测试技术基础》课程试题A 一、填空题(20分,每空1分) 1.测试技术是测量和实验技术的统称。工程测量可分为静态测量和动态测量。 2.测量结果与被测真值之差称为绝对误差。 3.将电桥接成差动方式习以提高灵敏度,改善非线性,进行温度补偿。 4.为了补偿温度变化给应变测量带来的误差,工作应变片与温度补偿应变片应接在相邻。 5.调幅信号由载波的幅值携带信号的信息,而调频信号则由载波的频率携带信号的信息。 6.绘制周期信号()x t 的单边频谱图,依据的数学表达式是傅式三角级数的各项系数,而双边频谱图的依据数学表达式是傅式复指数级数中的各项级数。 7.信号的有效值又称为均方根值,有效值的平方称为均方值,它描述测试信号的强度(信号的平均功率)。 8.确定性信号可分为周期信号和非周期信号两类,前者频谱特点是离散的,后者频谱特点是连续的。 9.为了求取测试装置本身的动态特性,常用的实验方法是频率响应法和阶跃响应法。 10.连续信号()x t 与0()t t δ-进行卷积其结果是:0()()x t t t δ*-= X(t-t0)。其几何意义是把原函数图像平移至t0的位置处。 二、选择题(20分,每题2分) 1.直流电桥同一桥臂增加应变片数时,电桥灵敏度将(C)。 A .增大 B .减少 C.不变 D.变化不定 2.调制可以看成是调制信号与载波信号(A)。 A 相乘 B .相加 C .相减 D.相除 3.描述周期信号的数学工具是(D)。 A .相关函数 B .拉氏变换 C .傅氏变换 D.傅氏级数 4.下列函数表达式中,(C)是周期信号。 A .5cos100()00t t x t t π?≥?=??

套筒类零件的加工工艺及夹具设计

ФФФФ 课程设计说明书 (2016-2017学年第二学期) 课程名称机械制造技术基础课程设计 设计题目设计套筒类零件的机械加工工艺规程及工艺装备院(系)机电工程系 专业班级14级机械设计制造及其自动化1班 姓名曾庆龙 学号2014103210132 地点实验楼 时间2017年5月至2017年6月 指导老师:陈金舰职称:讲师

目录 1.零件分析 (5) 1.1零件的作用 (5) 1.2零件的工艺分析 (5) 1.3确定零件的生产类型 (5) 2.确定毛坯类型绘制毛坯简图 (6) 2.1选择毛坯 (6) 2.2确定毛坯的尺寸公差和机械加工余量 (6) 2.2.1锻件的公差 6 2.2.2锻件材质系数 6 2.2.3零件表面粗糙度 6 2.3绘制套筒锻造毛坯简图 (6) 3.工艺规程设计 (7) 3.1定位基准的选择 (7) 3.1.1精基准的选择 7 3.1.2粗精准的选择 7 3.2拟定工艺路线 (7)

3.2.1表面加工方法的确定 7 3.2.2加工阶段的划分 8 3.2.3工序的集中与分散 8 3.2.4工序顺序的安排 8 3.2.5确定工艺路线 9 3.3加工设备及工艺装备的选用 (9) 3.4加工余量、工序尺寸和公差的确定 (10) 3.5切削用量的计算 (10) 4. 专用钻床夹具设 (12) 4.1夹具设计任务 (12) 4.1.1工序尺寸和技术要求 12 4.1.2生产类型 12 4.2拟定夹具结构方案与绘制夹具草图 (12) 4.2.1确定工件定位方案,设计定位装置 12

4.2.2确定工件的夹紧方案,设计夹紧装置 12 4.2.3确定导向方案,设计导向装置 13 4.3绘制夹具装配总图 (14) 4.4夹具装配图上标注尺寸、配合及技术要求 (14) 小结 (14) 参考文献 (15)

机械工程测试技术_课后作业

第一次作业 1、P126 3-3 试举出你所熟悉的5种传感器,并说明它们的变换原理。 2、下图是使用三根引线引入应变片,从而消除引线的影响。分析原理。 解: 3、讨论下图电路采用差动结构后如何: 改善系统的线性;减轻温度等干扰的影响;提高检测系统的灵敏度。 r e应变带来的电阻变化

r t温度带来的电阻变化 解: 第二次作业 1、举例说明传感器采用差动式结构的优点。 解:要举例说明 2、试述电涡流传感器的工作原理。说明如何使用相敏检波电路进行检测及使用相敏检波的优缺点。 解:电涡流传感器是利用电涡流效应原理,将位移等非电量转换为阻抗的变化(或电感的变化,或Q值的变化),从而进行非电量电测的。一个通有交变电流的线圈,由于电流的变化,在线圈周围就产生一个交变磁场H1,当被测导体置于该磁场范围之内,被测导体内便产生

电涡流,电涡流也将产生一个新磁场H2,H2与H1方向相反,因而抵消部分原磁场,从而导致线圈的电感量、阻抗和品质因数发生改变。 3、电容传感器有哪些优缺点? 答: 电容式传感器的优点: (1)输入能量小而灵敏度高 (2)精度高达0.01%。 (3)动态特性好,适合测量动态参数。 (4)能量损耗小。 (5)结构简单,环境适应性好(高温、辐射等) 缺点:电缆分布电容影响大,集成电路、双屏蔽传输电缆等——降低分布电容的影响。 第三次作业 1、什么是压电效应?什么是逆压电效应? 答:某些物质,如石英,受到外力作用时,不仅几何尺寸会发生变化,而且内部会被极化,表面产生电荷;当外力去掉时,又重新回到原来的状态,这种现象称为压电效应。 压电效应是可逆的,当在电介质的极化方向上施加电场,这些电介质也会发生变形,电场去掉后,电介质的变形随之消失,这种现象称为逆压电效应。 2、什么是电荷放大器?它有哪些特点? 答: 电荷放大器是一个带电容负反馈的高输入阻抗,高增益的放大器,是压电式传感器的一种专

关于机械工程测试技术的

关于机械工程测试技术的 发展及其应用领地的探索 1、引言21世纪是一个伟大的世纪,对于一个学习机械工程类的学生而言,要想在这个充满魔力的世纪里大放光彩,为祖国的繁荣发展贡献出自己的一份力量,在市场逐渐趋于饱和状态的同时能够独立创新,迎合时代的发展,这就对我们当代大学生就提出了一个空前的挑战和机遇。 2,关于我国机械制造业的现状目前,我国机械制造业远远落后于世界发达国家,特别在高技术含量,大型高效或精密、复杂的机电新产品开发方面,缺乏现代设计理论和知识的积累,实验研究和开发能力较弱,停留在引进与仿制国外同类产品阶段,大部分关键机电产品不能自主开发和独立设计,仍然需要依靠进口或引进技术。造成这种情况的重要原因之一就是缺乏掌握现代设计理论知识,具有实验研究和创新开发能力的人才 工业设备在制造过程及整机性能测试中离不开各种机械量和几何量,有些工业设备在运行中还要经常对多种物量进行检测或监视,包括位移、速度、加速度、力、力矩、功率、压力、流量、温度、硬度、密度、湿度、比重、黏度、长度、角度、形状、位置、表面粗糙度、表面波形等,这些均属于物理量。实际生产、生活和科学实验中还会遇到化学量、生物量(包括医学),而所有这一切,从信号工程的角度来看,都需要通过传感器,将其转换成电信号(近代还可以转换成光信号),而后再进行信号的传输、处理、存储、显示、控制……,

从信息的角度看,这些信号连同声音和图象信息都是信息的源头,所以传感器和检测仪表、测量仪表是信息科学技术的三部分(信息获取、信息传输、信息处理)中的重要部分 为有效控制机电一体化系统的运作提供必须的相关信息。随着人类探知领域和空间的拓展,电子信息种类日益繁多,信息传递速度日益加快,信息处理能力日益增强,相应的信息采集——传感技术也将日益发展,传感器也将无所不在。逐步在世界范围内掀起一股“检测传感器热”,各先进工业国都极为重视传感技术和传感器研究、开发和生产,检测传感器及其系统生产已成为重要的新兴行业。传感器技术包括敏感机理,敏感材料,工艺设备和计测技术四个方面约有30多种技术。随着微电子技术的发展,传感器技术发展很快,我国研发的力量尚需大量投入,特别要加强具存自主知识产权的传感器的创新开发。科研成果的转化及传感器生产产业化问题,在我国更是迫在眉睫的问题,在批量生产情况下,控制传感器产品性能(主要是稳定性、可靠性),使之合格率达到商业化产业要求,就需要有先进的制造工艺和自动化水平很高的工艺设备,因此应在开发专用工艺设备上下功夫,解决传感器生产产业化的“瓶颈”问题。在传感器的应用上,特别是新型传感器的应用上,还得大力推广,改革开放创造了市场经济条件,各种工业设备应用了先进的传感器,这扩大了传感器市场,也使我国新型传感器生产产业化有了动力。 在传感器生产产业化过程中,应该在引进国际技术和自主创新两方面都不放松。在引进国外先进技术中,可以提高自己的技术,

机械工艺课程设计_钻床主轴套筒

机械制造工艺 课程设计说明书 设计题目:设计“钻床主轴套筒”零件的 机械加工工艺规程

机械制造工艺 课程设计任务书 题目:设计“钻床主轴套筒”零件的机械 加工工艺规程 容:1、零件图 2、毛坯图 3、机械加工工艺规程 4、课程设计说明书 前言 机械制造工艺学课程设计是我们对所学课程的一次深入的综合性的复习,也是一次理论

联系实际的训练,因此,它在我们大学四年生活中占有重要的地位。 我们希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中培养自己分析问题、解决问题及与团队合作的能力,另外,这也是对自身意志力的一次很好的磨练机会。 由于能力所限,本设计难免有许多不足之处,恳请各位老师、同学不吝给予批评和指教。 一、零件的分析 (一)、零件的作用 题目中所给定的零件是钻床主轴套筒(见附图)。钻床主轴套筒是钻床主轴实现轴向进给运动的传动元件,主要作用一是传递钻孔所需的旋转运动, 带动主轴的上下移动;二是承受并传递钻孔时的作用力;三是安装定位钻套。 (二)、零件的工艺分析 钻床主轴套筒可以按装夹方式分成两组加工表面。 下面分述如下: 1.装夹外圆时 这时可以加工的表面包括两端面,Φ24mm的孔,Φ42mm的孔,两个Φ40mm的 孔及其中一个孔的端面,Φ28mm的孔,尺寸为Φ46mm×2mm的槽,尺寸为M45×1的螺纹,Φ31mm 的孔及其端面。其中两Φ42mm孔应保证0.01mm的圆柱度公差。 2.两端顶尖装夹时 这时可以加工的表面包括外圆Φ50mm,模数为2、齿数为18、压力角为20°的齿,尺寸为8mm×1.5mm 的两处外槽。其中应保证齿槽底面与Φ50mm轴的垂直度公差0.025mm。 这两组加工表面之间有着一定的位置要求,主要是 1)孔Φ28mm对Φ50mm轴的基准轴线的圆跳动公差为0.01mm; 2)孔Φ31mm对Φ50mm轴的基准轴线的圆跳动公差为0.01mm; 3)两Φ40mm的孔对Φ50mm轴的基准轴线的同轴度公差为0.012mm。 由以上分析可知,对于这两组加工表面而言,可以先加工其中一组表面,然后再加工另一组表面,并且保证它们之间的位置精度要求。 二、工艺规程设计 (一)、确定毛坯的制造形式 题目给定的零件材料是45钢。考虑到在加工过程中,钻床主轴会经常承受交变载荷和冲击性载荷,而主轴是安装在套筒上,从而套筒也会要经常承受交变载荷和冲击性载荷,尤其是套筒齿条在与齿轮啮合传动的过程中经常要受到很大的力,因此应该选用锻件作为毛坯,以使金属纤维尽量不被切断,保证零件工作的可靠性。由于零件是中批生产,而且零件的轮廓尺寸不大,故可采用模锻成型。 (二)、基面的选择 基面的选择是工艺设计中的重要工作之一。基面选择的正确与合理,可以使加工质量得以保证,生产率得以提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,是生产无常进行。 粗、精基准的选择。对于一般的轴类零件来说,以外圆作为粗基准是完全合理的。但对

单元三套筒类零件加工【课堂练习】

单元三套筒类零件加工课堂练习 一、填空题 1. 套筒类零件的主要表面是_____和_____。 2. 孔的形状精度,应控制在_____之内。 3. 套筒类零件一般用_____、_____、_____和_____制成。 4. 钻孔最常用的钻头是_____。 5. _____是使用扩孔钻对工件上已有的孔进行半精加工的方法。 6.研磨孔的原理与研磨外圆的原理_____。 7. 孔的精密加工方法包括_____、_____、_____和_____。 8.一般将孔的长度与直径之比大于_____的孔,称为深孔。 二、单项选择题 1.最常用的钻头是()。 A麻花钻B扩孔钻C铰刀 D 车刀 2. 精细镗刀的材料不包括()。 A YT30 B YT10 C YG3X D人工合成金刚石 3.深孔加工时孔的轴线容易歪斜,原因是()。 A刀具细长,刚度差B刀具的冷却散热条件差 C 切削排除困难D刀具容易折断 4. 铰孔加工孔的位置精度由铰孔前的()工序保证。 A预加工B安装C工位D工步 5.单件小批生产中的深孔钻削,常采用接长的麻花钻在()上进行。 A卧式车床B卧式铣床C卧式镗床D卧式磨床 6.套筒的主要表面加工需要分在几次装夹中进行时,有()个加工方案。 A一B二C三D四 三、多项选择题 1. 以下哪一项属于套筒类零件()。 A滑动轴承B汽缸套C液压缸 D 光轴 2.套筒零件的毛坯选择与其()有关。 A 材料B结构C位置 D 生产批量

3.以下属于孔的粗加工和半精加工方法()。 A 钻孔 B 拉空C扩孔 D 铰孔 4.属于孔的精加工方法()。 A 钻孔 B 拉空C磨孔 D 滚压加工 5.孔的精密加工的方法包括()。 A滚压B精细镗孔C珩磨D研磨 6.防止加工中套筒变形的措施包括()。 A减少切削力与切削热的影响B减少夹紧力的影响C减少热处理变形的影响 D减少成本的影响 7.深孔加工的特点包括()。 A深孔加工孔的轴线易歪斜B刀具的冷却散热条件差C加工质量非常好 D切屑排出困难 8.套筒零件按结构形状来分,大体上分为()。 A短套筒B大套筒C小套筒D长套筒。 四、判断题 ()1.套筒类零件的主要表面为端面。。 ()2.孔是套筒类零件起支承或导向作用最主要的表面。 ()3.外圆是套筒类零件的支承面。 ()4. 若孔的最终加工是在装配前完成,则套筒内外圆的同轴度要求较高。 ()5.套筒类零件一般采用钢、铸铁、青铜或黄铜制成。 ()6.套筒类的毛坯选择与其材料、结构、尺寸及生产批量无关。 ()7.钻孔是使用钻头在实心材料上加工出孔的一种方法,最常用的钻头是麻花钻。()8.钻孔时钻头不容易发生偏斜。 ()9.扩孔精度和表面粗糙度均比钻孔好。 ()10.铰孔是孔的精加工方法之一。 ()11.镗孔可以分为粗镗、半精镗和精镗。 ()12.磨孔的生产率较高。 ()13.拉孔是一种高生产率的粗加工方法。 ()14.精细镗又称金刚镗。 ()15.珩磨头上的砂条有三种运动,即旋转运动、往复直线运动、径向运动。 ()16.珩磨不能获得很高的尺寸精度和形状精度。

机械工程测试技术-课后作业

机械工程测试技术■课后作业第一次作业 1、P126 3-3试举出你所熟悉的5种传感器, 并说明它们的变换原理。

2、下图是使用三根引线引入应变片,从而消除引线的影响。分析原理。 RL 解:

HMX用三弓【戏述?氓桥的醫逮定后是黑定的*即樹始梟件刘 弘罠=叭(在制作时是不考电引蛛电阻的) 便用三引怨时* 血+尽 % 它_竝 + 心再左=%(耐丰尺*)- &陰+ %)£ _ 吗凡-耳% + 禺-&)% % —门+&±&_”1 +禺1 -卩尽十屁*凡X咼十尺)-(2瓦十&十局XR严尽)°血讥小尽) 廿f nj(Jt -耳)血反应|引钱电RL时电桥输出的吧响?电桥平输时通帚R2与肌捲近(最好 足郴等人111此可以減删引战电R1的E喇; 便用两引*tBh E e= 2% + %姙£ = 耳民—此(2耐4&)童=用凡二耐氏~~2尽垃 ° +& ”] +&_)(2垃★ R;十R* )(& 十尽)(2 & ★仏十RJg + 尽)巩+ R&為 叶「顶-2R*R丄废应引険电眠对电桥卷出的妙响,直系散2旳圧佃述的?用此引线电齟的嚮响费尙得到减舸. 対比灿上两武町厠2 采用丄引纯减巔r引魏电阳对灵墩度的彤*暮当扬=岛时&果量缶 忸是氏押万法申十瓏完仝涓瞭引堆业阻村灵嫩醴的礬“h升样项训百魁. 3、讨论下图电路采用差动结构后如何: 改善系统的线性;减轻温度等干扰的影响;提高检测系统的灵敏度。 r e 应变带来的电阻变化 r t温度带来的电阻变化

解 : 将诩电桥2串臂岂桥逹疔比池1 首先不巷虑匡厦变化引起旳电凰论 对于单誓电携; 考虚淳度变化岭世的电阻氐: 苛于隼督电樽! =冬心 ° 4幕+乂?和 邛曲墓芯结构厨: 程 _________ AR _________ T 冲4疋& ■用-ZF R* ----- * -- 5 ----- - 斗R 疔比上両式可心逐氏潼衣洁问不図銭性耘灵敏度都得到了摄硏H1且法宴等共模干扰的 帮吨也漣鐵了幢轻 采用盖动皓构启; 厅尤上商式虹,采月差动结喝目.

机械工程测试技术基础试卷及答案

机械工程测试技术基础(第三版)试卷集. 一、填空题 1、周期信号的频谱是离散的,而非周期信号的频谱是连续的。 2、均方值Ψx2表示的是信号的强度,它与均值μx、方差ζx2的关系是¢x2=H x2+óx2。 3、测试信号调理电路主要有电桥、放大、调制解调电路。 4、测试系统的静态特性指标有、、。 5、灵敏度表示系统输出与输入之间的比值,是定度曲线的。 6、传感器按信号变换特性可分为、。 7、当时,可变磁阻式电感传感器的输出和输入成近似线性关系,其灵敏度S趋于。 8、和差特性的主要内容是相临、相反两臂间阻值的变化量符合、的变化,才能使输出有最大值。 9、信号分析的过程主要包括:、。 10、系统动态特性在时域可用来描述,在复数域可用来描述,在频域可用来描述。 11、高输入阻抗测量放大电路具有高的共模抑制比,即对共模信号有抑制作用,对信号有放大作用。 12、动态应变仪上同时设有电阻和电容平衡旋钮,原因是导线间存在。 13、压控振荡器的输出电压是方波信号,其与输入的控制电压成线性关系。 14、调频波的解调又称,其解调电路称为。 15、滤波器的通频带宽和响应时间成关系。 16、滤波器的频率分辨力主要由其决定。 17、对于理想滤波器,滤波器因数λ=。 18、带通滤波器可由低通滤波器(f c2)和高通滤波器(f c1)而成(f c2> f c1)。 19、测试系统的线性度和滞后度是由误差引起的;而重复性误差是 由误差引起的。 二、问答题(共30分) 1、什么是测试?说明测试系统的构成及各组成部分的作用。(10分) 2、说明电阻丝应变片和半导体应变片的异同点,各有何优点?(10分) 3、选用传感器的原则是什么?(10分) 三、计算题(共55分) 1、已知信号x(t)=e-t (t≥0), (1) 求x(t)的频谱函数X(f),并绘制幅频谱、相频谱。 (2) 求x(t)的自相关函数R x (η) 。(15分) 2、二阶系统的阻尼比ξ=0.2,求ω=ωn时的幅值误差和相位误差,如果使幅值误差不大于10%,应取多大阻尼比?。(10分)3、一电容传感器,其圆形极板r = 4mm,工作初始间隙δ0 =0.3mm, (1)工作时如果传感器的工作间隙变化Δδ=±2μm,求电容的变化量。 (2)如果测量电路灵敏度S1=100mv/pF,读数仪表灵敏度S2=5格/mv,在 Δδ=±2μm时,读数仪表的指示值变化多少格? (ε0 = 8.85×10-12 F/m)(8分) 4、已知RC低通滤波器的R=1KΩ,C=1MF,当输入信号μx= 100sin1000t时, 求输出信号μy 。(7分) 5、(1)在下图中写出动态应变仪所包含的各个电路环节。 (2)如被测量x(t) = sinωt,载波y(t)=sin6ωt,画出各环节信号的波形图。 (15分 一、填空题: 1、连续 2、¢x2=H x2+óx2 3、电桥、放大、调制解调电路 4、非线性度、灵敏度、回程误差 5、斜率 6、组合型、一体化型 7、Δó〈〈ó0定位 8、相邻相反相对相同 9、信号分析、信号处理 10、传递函数、频率函数、脉冲响应函数11、差模12、分布电容 13、频率 14、鉴频、鉴频器 15、反比 16、带宽B 17、1 18、串联19、系统、随机 一、问答题 1、答:测试是测量和试验的综合,是一种研究型的探索型的、论证型的测量过程,也是获取信息的过程。 (1)测量对象

套筒加工工艺规程设计

课 程 设 计 题目:套筒加工工艺规程设计 所属学院:控制工程学院 所在班级:5101308 学号:5101308 姓名:肖琪 指导教师:赵玉倩 完成日期:2013年7月17日

目录 课程设计要求 (3) 一、零件分析 (4) 二、产品类型确定 (4) 三、确定毛坯 (4) 四、确定各加工表面的加工、定位及方案加紧 (6) 五、安排工艺过程 (8) 六、工序设计 (9) (一)绘制工序图,选择机床、工艺装备 (9) (二)确定工序尺寸 (10) (三)切削用量的制定 (13) 七、课程设计总结 (16) 套筒零件机械加工工艺过程卡 (17) 套筒零件机械加工工序卡(一) (18) 套筒零件机械加工工序卡(二) (19) 附录 (20)

设计题目:套筒的机械加工工艺规程设计 设计参数:下图示为套筒,材料45#钢,是某产品上的一个零件。该产品年生产4000台,产品零件备品率4%,机加工废品率1%。编制其机械加工规程。 设计任务:1)被加工零件的零件图和三维仿真图; 2)零件毛坯二维图; 3)机械加工工艺过程卡片和机械加工工序卡片; 4)编写课程设计说明书。

一、零件分析 该零件结构简单明了,结构工艺性好,无不方便加工之处。φ60外圆、3×1凹槽尺寸精度均为11级,φ20+00.033孔、φ25+00.033孔、φ40-00.039外圆尺寸精度均为准公差8级,表面粗糙度要求最高是Ra≤1.6um,未标注形位公差,无热处理要求,是一个加工要求中等的零件。但是轴向尺寸20-00.2和65-00.2不便直接测量,如何保证其精度是该零件加工和检测的一个重点。 二、确定生产类型 1、生产纲领:根据以知数据可求得该零件的年生产纲领。 N=Qm(1+a%+b%) =4000×1×(1+4%+1%) =4200(件/年) 2、生产类型的划分:查表1-1可得确定该零件生产类型为中批生产类型。 表1-1机械加工零件生产类型划分 三、确定毛坯 根据该零件的材料、生产类型、结构形状、尺寸大小、技术要求等的因其选用棒料。经查表1-2取棒料直径为φ67 x 106 mm.

套筒零件机加工

套筒零件机加工 1概述 a套筒类零件的功用与结构特点 机器中套筒零件的应用非常广泛,常见的套筒零件有液压系统中的液压缸、内燃机上的气缸套、支承回转轴的各种形式的滑动轴承、夹具中的导向套等,如图3-25所示。套筒类零件一般功用为支承和导向。 图3-25常见的套筒零件 a)、b) 滑动轴承c) 钻套d) 轴承衬套e) 气缸套f) 液压缸 套筒零件由于用途不同,其结构和尺寸有着较大的差异,但仍有其共同特点:零件结构不太复杂,主要表面为同轴要求较高的内、外旋转表面;多为薄壁件,容易变形;零件尺寸大小各异,但长度一般大于直径,长径比大于5的深孔比较多。 b套筒类零件的技术要求 套筒零件各主要表面在机器中所起的作用不同,其技术要求差别较大,主要技术要求大致如下: (1)内孔的技术要求。内孔是套筒零件起支承和导向作用最主要的表面,通常与运动着的轴、刀具或活塞相配合。其直径尺寸精度一般为IT7,精密轴承套为IT6;形状公差一般应控制在孔径公差以内,较精密的套筒应控制在孔径公差的1/3~1/2,甚至更小。对长套筒除了有圆度要求外,还对孔的圆柱度有要求。套筒零件的内孔表面粗糙度Ra为2.5~0.16μm,某些精密套筒要求更高,Ra值可达0.04μm。 (2)外圆的技术要求。外圆表面一般起支承作用,通常以过渡或过盈配合与箱体或机架上的孔相配合。外圆表面直径尺寸精度一般为IT6~IT7,形状公差应控制在外径公差以内,表面粗糙度Ra为5~0.63μm。 (3)各主要表面间的相互位置精度 ①内外圆之间的同轴度。若套筒是装入机座上的孔之后再进行最终加工,这时对套筒内外圆间的同轴度要求较低;若套筒是在装配前进行最终加工则同轴度要求较高,一般为0.01~ 0.05mm。 ②孔轴线与端面的垂直度。套筒端面如果在工作中承受轴向载荷,或是作为定位基准和装配基准,这时端面与孔轴线有较高的垂直度或端面圆跳动要求,一般为0.02~0.05mm。 c套筒类零件的材料要求与毛坯 套筒零件常用材料是铸铁、青铜、钢等。有些要求较高的滑动轴承,为节省贵重材料而采用双金属结构,即用离心铸造法在钢或铸铁套筒内部浇注一层巴氏合金等材料,用来提高轴承寿命。 套筒零件毛坯的选择,与材料、结构尺寸、生产批量等因素有关。直径较小(如d<20mm)的套筒一般选择热轧或冷拉棒料,或实心铸件。直径较大的套筒,常选用无缝钢管或带孔铸、