摩擦磨损与润滑题库

第一章绪论(5)

1、摩擦学研究的理论和实践包括设计和计算、润滑材料和润滑方法,摩擦材料和表面状态以及摩擦故障诊断、监测和预报等。

2、摩擦学的一般定义是:“关于相对运动中相互作用表面的科学、技术及有关的实践”。通常也理解为包括摩擦、磨损和润滑在的一门跨学科的科学。

3、摩擦学研究的对象很广泛,概括说研究摩擦、磨损(包括材料转移)和润滑(包括固体润滑)的原理及其应用。概括起来有以下八方面:

(1).摩擦学现象的作用机理。

(2).材料的摩擦学特性。

(3).摩擦学元件(包括人体人工关节)的特性与设计以及摩擦学失效分析。

(4).摩擦材料。

(5).润滑材料。

(6).摩擦学状态的测试技术与仪器设备。

(7).机器设备摩擦学失效状态的在线检测与监控以及早期预报与诊断。

(8).摩擦学数据库与知识库。

4、摩擦学研究的基本方法

(1)、黑箱法

只知其输入值和输出值,但不知其部结构的系统称为‘黑箱’。

(2)、系统辨识方法:

通过对系统输入-输出数据的测量和处理,以建立系统数学模型的方法,即系统辨识方法。

(3)、相关法

在大量试验数据的基础上,建立材料的摩擦学性能Pt与材料表面组织结构参数Si相关性的函数关系的一种方法,即:F(Pt,S1,S2, )=0

第二章固体的表面性质(15)

1、表面的几何形状特征

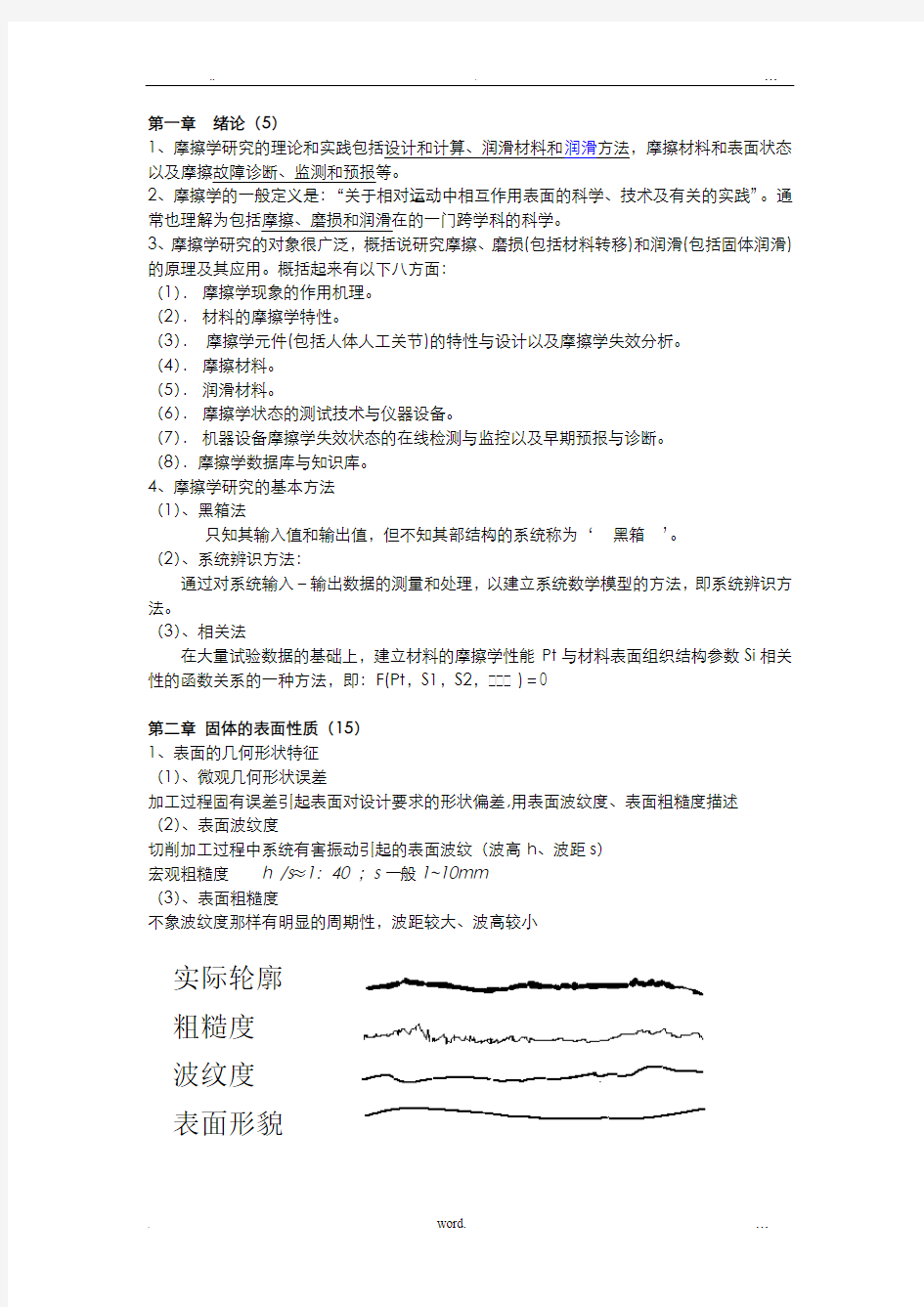

(1)、微观几何形状误差

加工过程固有误差引起表面对设计要求的形状偏差,用表面波纹度、表面粗糙度描述(2)、表面波纹度

切削加工过程中系统有害振动引起的表面波纹(波高h、波距s)

宏观粗糙度h /s≈1:40 ;s一般1~10mm

(3)、表面粗糙度

不象波纹度那样有明显的周期性,波距较大、波高较小

实际轮廓

粗糙度

波纹度

表面形貌

2、表面粗糙度参数

(1)高度特性参数(2)间距特性参数(3)形状特性参数(4)一维、二维、三维形貌参数

3、高度特性参数

(1)轮廓算术平均偏差Ra

(2)轮廓均方根偏差Rq

4、形状特性参数--微凸体峰顶曲率半径r:微凸体峰顶曲率半径反映微凸体尖峭与平缓的程度,两个固体表面相接触,微凸体峰顶曲率半径对金属的变形性质影响很大。

5、峰顶曲率半径的计算

5、固体表面的组成

(1)金属的表面结构

(2)表面能与表面力:1)表面能:固体表面的所有分子势能的总和就称为固体和空气接触时的固体表面能或自由能。加工过程形成许多晶格缺陷有可能使表面分子的不稳定加剧使表面能增加;2)表面力:在表面能作用下固体或液体的表面分子有从表面进入部的趋势,这种使表面收缩从而减少表面积的切向力称为表面力。

(3)固体表面的湿润性与湿润角:1)润湿性;2)润湿角。

∑

=

=

n

i

i

z

n

Ra

1

1

2

1

1

2

)

(

1

?

?

?

?

?

?

=∑

=

n

i

z i

n

Rq

12

r r r

=

2

1

12

1

()

8k

n

v i

i

h

k d

n

r

h

=

=

∑横2

1

22

1

()

8k

n

v i

i

h

k d

n

r

h

=

=

∑纵

气液分子吸附膜3~30

。

A

氧化膜100~200

。

A

贝氏层10000

。

A

重变形层

轻变形层

图2-13 典型的金属表面结构

第三章 赫兹接触(10) 1、接触面积的概念 (1)名义接触面积 (2)轮廓接触面积Ap

(3)实际接触面积Ar (真实接触面积)

实际接触面积是指在固/固界面上,直接传递界面力的各个局部实际接触的微观面积△Ari 的总和。今假定在界面上有n 个微观的实际接触面,则其总的实际接触面积为:

2、微凸体模型和接触模型

(1)微凸体模型:1)球形模型;2)柱形模型;3)锥形模型

3、赫兹接触过程:1)、接触位置:两个表面相应微凸体高度之和的最大值部分开始;2)、接触变形:弹塑性变形状态,成对最高的微凸体变形最大;3)、粘着作用:粘着点---面积小应力大---分子相互作用 ;4)、机械相互作用:以变形和位移适应相对运动

4、定义:所谓赫兹接触就是指圆弧形物体的接触(赫兹1896年关于表面接触应力应变的研究)

5、假设:(1)材料为完全弹性;(2)表面是光滑的;(3)接触物体没有相对滚动;(4)接触物体不传递切向力;

6、粗糙表面的接触

(1)单个球体与刚性平面的接触计算 (2)理想粗糙表面的接触计算 (3)两个实际粗糙表面的接触

O

θ

表面1

表面2

h

1

σ2

σ∑

=?=n i Ari

Ar 1

光滑刚性表面

第四章摩擦(20)

1、摩擦分类

(1)、干摩擦

接触表面无任何润滑剂,但仍有环境介质,如气体,水气其他污物的摩擦

(2)、边界摩擦

这是指在摩擦表面上存在一种具有润滑性能的边界膜的摩擦,通常也称为边界润滑。

(发动机中的汽缸与活塞环、凸轮与挺杆以及机床导轨、蜗杆传动中产生的摩擦都属于这类)。

(3)、流体摩擦

这是指相对运动的固体表面完全被润滑剂隔开的一种摩擦,摩擦主要发生在该润滑剂所形成的流体膜部,即它是一种发生在流体部的摩擦。因此,通常将这类摩擦称为流体润滑。(4)、混合摩擦

又可分为半干摩擦和半流体摩擦两种。前者是指同时存在干摩擦和边界摩擦的一种混合状态的摩擦。而后者则是指同时存在边界摩擦和流体摩擦的一种混合状态的摩擦。

2、按照摩擦副的运动形式,可以将摩擦分为以下两大类:

(1).滑动摩擦

如在各种滑动轴承和机床导轨以及钻机中的刹车与气动离合器中相对滑动表面上产生的摩擦。

(2).滚动摩擦

如各种滚动轴承中产生的摩擦。

3、按照摩擦副的运动状态,还可以将摩擦分为以下两种类型:

(1)、静摩擦

这是指物体在外力作用下,还不足以克服摩擦表面上产生的切向阻力,因而还没有产生相对运动的一种摩擦状态。对于外力刚好能克服摩擦表面上的切向阻力,使物体刚刚产生相对运动的那一瞬间的摩擦状态,称为极限静摩擦。

(2)、动摩擦

h

Z>h概率

当量表面

22

12

σσσ

+

Z

这是指物体已经产生相对运动后的一种摩擦状态。动摩擦系数一般小于静摩擦系数。这两个数值如果相差太大,将会使离合器的挂合过程和刹车的制动过程不稳定。对于机床导轨,会产生抖动,即所谓‘爬行’现象,它会严重影响到工件的加工精度。 4、按照摩擦副的各种特性,又可将摩擦分为如下两大类: (1)、减摩摩擦

这类摩擦的作用是通过减小摩擦以减小摩擦损失,从而提高机器的效率和能量利用率。 (2)、增摩摩擦

这类摩擦的作用是通过增加摩擦以实现特定的功能,或达到特定的工作要求(如刹车副增加摩擦以更好地吸收动能)。 5、分子机械理论

这种理论认为:在摩擦过程中有表面凸峰间的机械啮合和表面分子间的 相互吸引,其二相式描述

6、简单粘着理论

这种理论认为金属表面接触时只有少数高峰接触,接触区有塑性变形,因而 接触面积逐渐增加,直至载荷平衡。即:

7、修正粘着理论 (1)剪应力的影响

剪应力会产生两个影响。①一个是使表面层受力后变成复合应力状态 ②另一个是接触面积增大,使单位面积上压应力下降

(2)由于剪切受力后接触区产生塑性流动,显然接触面积增大故知摩擦系数增加

(3)表面膜的影响

相对滑动时接触表面膜被剪断, 8、影响滑动摩擦的因素 (1)、材料本身的性质(包括两种对摩的材料)

α

β

---摩擦表面的物理性质系数(分子吸引力) ---摩擦表面的机械性质系数(凸峰的机械啮合力)

r N

r

N

F A F A F αβμβα

=+=+r b e F A P τ=+r b b

N r s s

F A F A ττμσσ=

==?F

N

F r

A r A A

+?

对于一般材料,摩擦力随硬度的增加而减小,因硬金属的塑性变形的能力减小,其粘着能力也随之减小。相同金属或互溶性大的金属摩擦副易发生粘着,因而其摩擦系数较大。(2)、载荷

古典摩擦理论认为摩擦系数与载荷无关。实际上,载荷对摩擦系数的影响与真实接触面积的大小有关。

(3)、滑动速度

古典摩擦理论认为摩擦系数与滑动速度无关,事实上,摩擦系数随滑动速度变化的规律非常复杂,目前在这方面还缺乏一致的认识。

滑动速度对摩擦系数的影响,在很大程度上与摩擦表面的温度密切相关,因后者往往会使表面性质发生变化。

(4)、温度

摩擦表面和周围介质的温度都会对摩擦系数产生十分复杂的影响,而且往往表现为综合性的影响因素。由于温度主要是通过改变材料的性质而对摩擦系数产生影响。因此,对于不同类型的材料具有不同的温度特性。

粘着点的剪切强度随温度的升高而下降,所以,摩擦系数也相应减小,但这种减小的趋势却会因载荷、材料的硬度或弹性模量的减小而减慢。

材料的硬度会随着温度的升高而减小,但硬度下降会增大粘着力,因而使摩擦系数增大。(5)、表面特性

1)表面几何特性

表面粗糙度小,表面较光滑,产生摩擦的主要原因是粘着。真实接触面积的大小起主要作用。因此,在这个区域,随着表面粗糙度的逐渐增大,真实接触面积逐渐减小,摩擦系数也相应地逐渐减小。对应于中等粗糙度的表面,也就是一般工程实际中的工程表面,其摩擦系数几乎不受表面粗糙度的影响。表面非常粗糙,摩擦主要起因于表面微凸体的变形和犁削作用,因而摩擦系数随表面粗糙度的增大而增大。

2)表面膜

表面膜包括水蒸气、二氧化碳、氯和硫在纯净表面的吸附膜和反应膜,这类膜能使摩擦系数降低。因为膜本身的剪切强度低于基体材料,滑动时剪切阻力小。而且还可以避免或减轻粘着现象,从而使摩擦系数减小。

滑动摩擦系数的确定

9、刚性球在弹性体上滑动时的摩擦系数

只计算粘着力滑动摩擦系数的确定

F N

v

R

F

Ar

10、滚动摩擦机理 (1)微观滑移

由于两接触材料弹性模量不同引起相对 表面发生微观滑移

(2)Heathcote 滑移 (3)弹性滞后 (4)塑性变形 11、滚动摩擦系数

(1)定义1:产生滚动时的外力矩M 与垂直压力FN 之比 (2)定义2:前进单位距离所消耗的功与载荷FN 之比

12、影响滚动摩擦的因素

(1)、载荷 (2)、表面粗糙度 (3)、硬度

13、N .P .Suh 系列实验

(1)实验依据

(2)实验过程

F N

φ

?R

()

M R R

N

N M

F RF R

φ

φαμμα

α????=

==Fn 转动件

固定件

(3)实验曲线

第五章磨损原理(15)

1、磨损的定义

磨损是由于机械作用和(或)化学反应(包括热化学、电化学和力化学等反应),在固体的摩擦表面上产生的一种材料逐渐损耗的现象,这种损耗主要表现为固体表面尺寸和(或)形状的改变。

2、磨损的三个主要特征:

(1) 磨损是发生在物体上的一种表面现象。材料部裂纹引起的材料整体疲劳破坏和断裂不属于磨损的畴;

(2) 磨损是发生在物体摩擦表面上的一种现象,其接触表面必须有相对运动。单纯的腐蚀和某些高分子材料表面的老化都是在静止表面上发生化学反应(包括氧化)的结果,也不属于磨损的畴;

(3) 磨损必然产生物质损耗(包括材料转移),而且它是具有时变特征的渐进的动态过程。因此,不产生材料逐渐损耗的、单纯的塑性变形也不属于磨损的畴。

3、衡量磨损特性的主要参数是磨损率,通常可采用以下三种磨损率:

(1)、线性磨损率:

(2)、体积磨损率:

(3)、重量磨损率:

4、磨损的分类

(1)、粘着磨损或粘附磨损(Adhesive wear);

(2)、磨料磨损或磨粒磨损(Abrasive wear);

(3)、疲劳磨损或表面疲劳磨损(Surface fatigue wear);

(4)、腐蚀磨损(Corrosive wear)或摩擦-化学磨损(Tribo-chemical wear)。(5)、其他。包括侵蚀磨损或冲蚀磨损(Erosive wear) 和微动磨损(Fretting wear)等。

5、粘着磨损

(1)、定义在摩擦副中,相对运动的摩擦表面之间,由于粘着现象产生材料转移而引起的磨损,称为粘着磨损。

(2)、过程:⑴载荷、速度小;[⑵载荷、速度较大];⑶变形、断裂及材料转移;⑷新粘着点产生。

(3)、磨损机理:1)、阿恰德模型理论;2)、Holm理论---真实接触理论;3、Archard 理论—结块清除理论

第六章润滑与润滑剂(20)

1、流体润滑基本概念

(1)、定义

在摩擦副对偶表面之间,有一层一定厚度(一般在1. 5~2μm以上)的粘性流体润滑膜,由这层润滑膜的压力平衡外载荷,使两对偶表面不直接接触,在两对偶表面作相对运动时,只在流体分子间产生摩擦,这就是流体润滑。

(2)、在流体润滑中,根据润滑膜压力产生的方法,润滑方式可分为以下几种:

1)、流体动压润滑:流体动压润滑,系由摩擦副对偶表面的几何形状和相对运动,并借助粘性流体的摩擦力作用而产生润滑膜压力,从而平衡外载。

2)、弹性流体动压润滑:弹性流体动压润滑理论是流体动压润滑理论的重要发展,它主要研究名义上是点线接触的摩擦副润滑问题(如齿轮副、滚动轴承等)。

3)、流体静压润滑

2、STRIBECK曲线