半导体晶圆针测与测试制程

晶圆针测制程

晶圆针测(Chip Probing;CP)之目的在于针对芯片作电性功能上的测试(Test),使IC 在进入构装前先行过滤出电性功能不良的芯片,以避免对不良品增加制造成本。

半导体制程中,针测制程只要换上不同的测试配件,便可与测试制程共享相同的测试机台(Tester)。

所以一般测试厂为提高测试机台的使用率,除了提供最终测试的服务亦接受芯片测试的订单。以下将此针测制程作一描述。

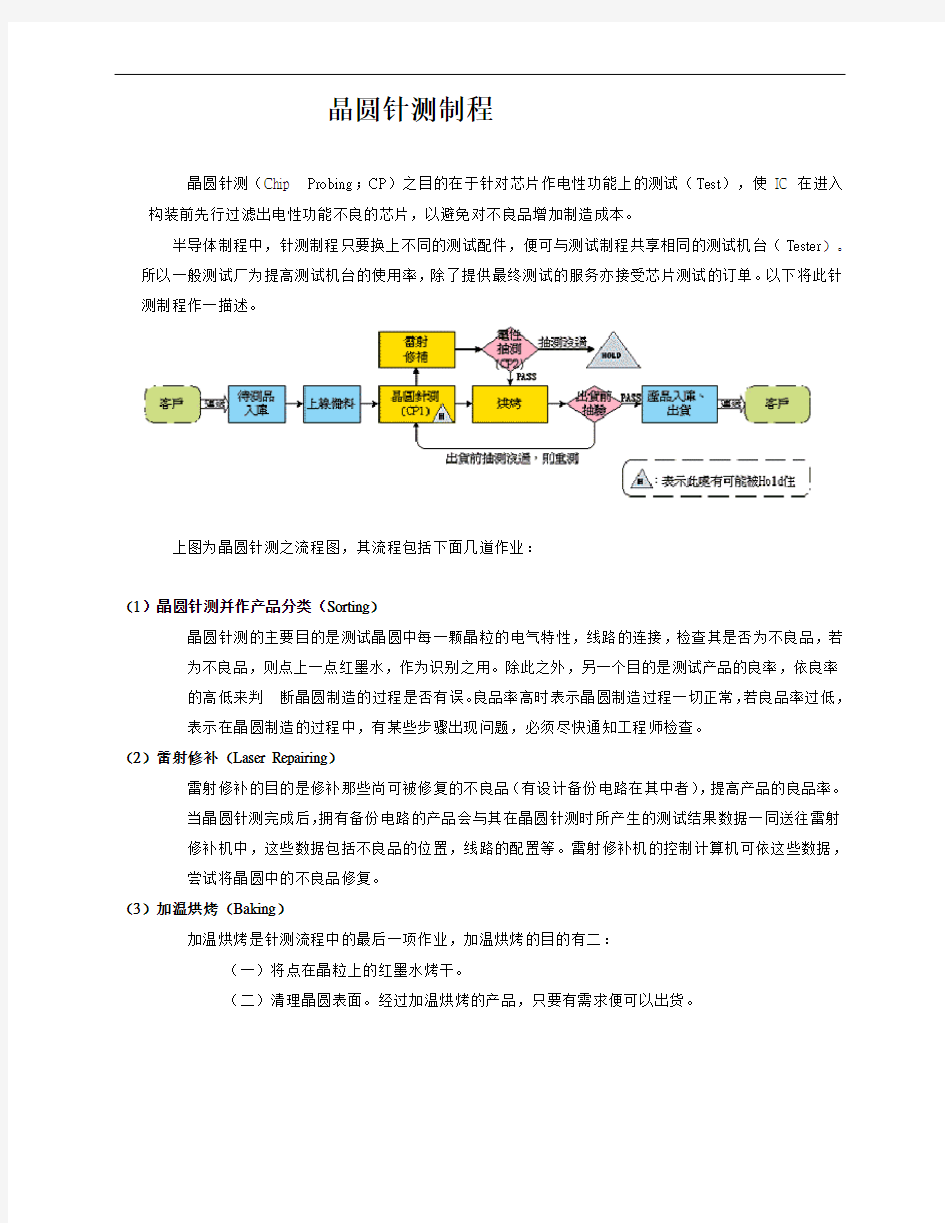

上图为晶圆针测之流程图,其流程包括下面几道作业:

(1)晶圆针测并作产品分类(Sorting)

晶圆针测的主要目的是测试晶圆中每一颗晶粒的电气特性,线路的连接,检查其是否为不良品,若

为不良品,则点上一点红墨水,作为识别之用。除此之外,另一个目的是测试产品的良率,依良率

的高低来判断晶圆制造的过程是否有误。良品率高时表示晶圆制造过程一切正常,若良品率过低,表示在晶圆制造的过程中,有某些步骤出现问题,必须尽快通知工程师检查。

(2)雷射修补(Laser Repairing)

雷射修补的目的是修补那些尚可被修复的不良品(有设计备份电路在其中者),提高产品的良品率。

当晶圆针测完成后,拥有备份电路的产品会与其在晶圆针测时所产生的测试结果数据一同送往雷射

修补机中,这些数据包括不良品的位置,线路的配置等。雷射修补机的控制计算机可依这些数据,尝试将晶圆中的不良品修复。

(3)加温烘烤(Baking)

加温烘烤是针测流程中的最后一项作业,加温烘烤的目的有二:

(一)将点在晶粒上的红墨水烤干。

(二)清理晶圆表面。经过加温烘烤的产品,只要有需求便可以出货。

半导体测试制程

测试制程乃是于IC构装后测试构装完成的产品之电性功能以保证出厂IC功能上的完整性,并对已测试的产品依其电性功能作分类(即分Bin),作为IC不同等级产品的评价依据;最后并对产品作外观检验(Inspect)作业。

电性功能测试乃针对产品之各种电性参数进行测试以确定产品能正常运作,用于测试之机台将根据产品不同之测试项目而加载不同之测试程序;而外观检验之项目繁多,且视不同之构装型态而有所不同,包含了引脚之各项性质、印字(mark)之清晰度及胶体(mold)是否损伤等项目。而随表面黏着技术的发展,为确保构装成品与基版间的准确定位及完整密合,构装成品接脚之诸项性质之检验由是重要。以下将对测试流程做一介绍

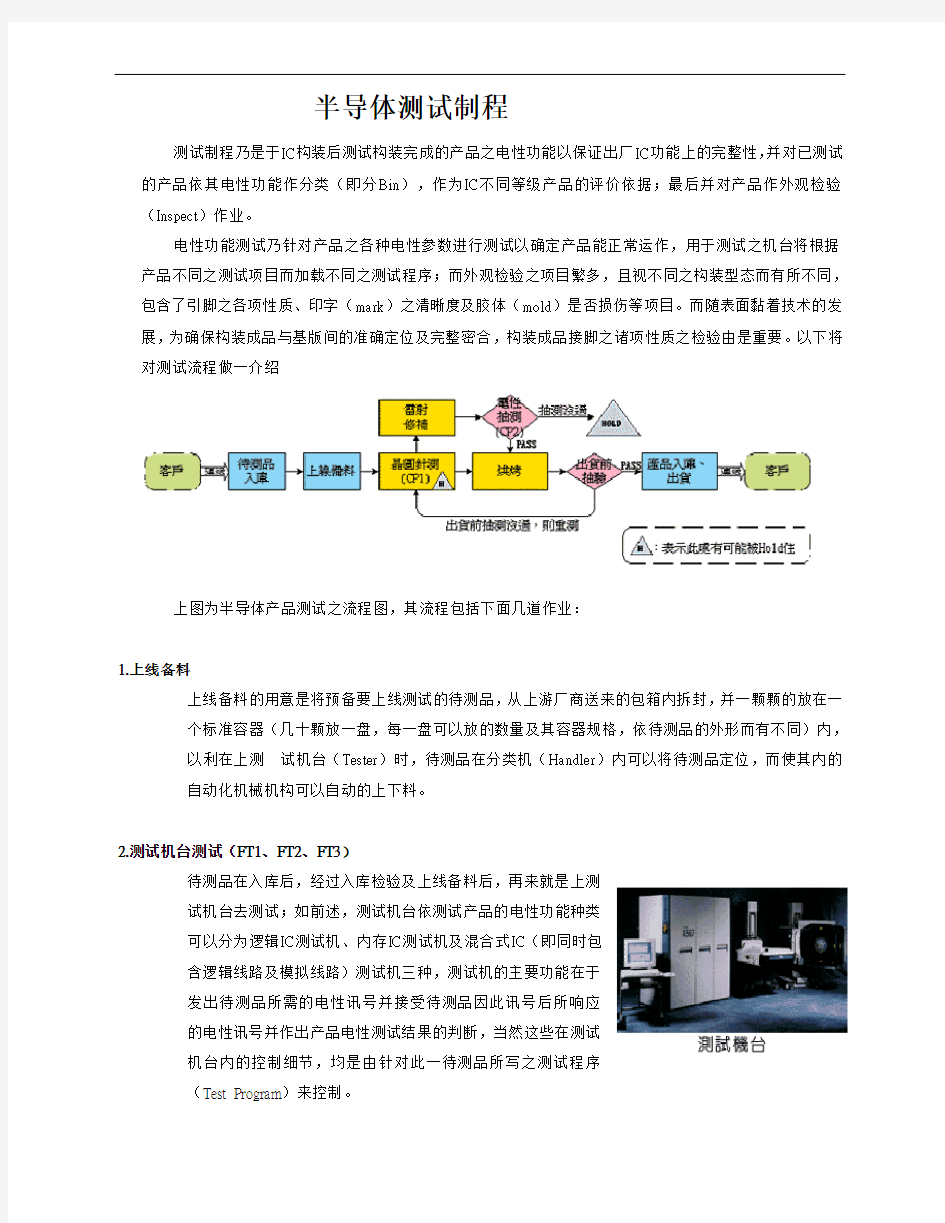

上图为半导体产品测试之流程图,其流程包括下面几道作业:

1.上线备料

上线备料的用意是将预备要上线测试的待测品,从上游厂商送来的包箱内拆封,并一颗颗的放在一

个标准容器(几十颗放一盘,每一盘可以放的数量及其容器规格,依待测品的外形而有不同)内,以利在上测试机台(Tester)时,待测品在分类机(Handler)内可以将待测品定位,而使其内的

自动化机械机构可以自动的上下料。

2.测试机台测试(FT1、FT2、FT3)

待测品在入库后,经过入库检验及上线备料后,再来就是上测

试机台去测试;如前述,测试机台依测试产品的电性功能种类

可以分为逻辑IC测试机、内存IC测试机及混合式IC(即同时包

含逻辑线路及模拟线路)测试机三种,测试机的主要功能在于

发出待测品所需的电性讯号并接受待测品因此讯号后所响应

的电性讯号并作出产品电性测试结果的判断,当然这些在测试

机台内的控制细节,均是由针对此一待测品所写之测试程序

(Test Program)来控制。

即使是同一类的测试机,因每种待测品其产品的电性特性及测试机台测试能力限制而有所不同。

一般来说,待测品在一家测试厂中,会有许多适合此种产品电性特性的测试机台可供其选择;除了测试机台外,待测品要完成电性测试还需要一些测试配件:

A)分类机(Handler)

承载待测品进行测试的自动化机械结构,其内有机械机构将待测品一

颗颗从标准容器内自动的送到测试机台的测试头(Test Head)上接受测试,

测试的结果会从测试机台内传到分类机内,分类机会依其每颗待测品的电

性测试结果来作分类(此即产品分Bin)的过程;此外分类机内有升温装置,

以提供待测品在测试时所需测试温度的测试环境,而分类机的降温则一

般是靠氮气,以达到快速降温的目的。不同的Handler、测试机台及待测品

的搭配下,其测试效果会有所同,因此对测试产品而言,对可适用的Handler

与Tester就会有喜好的选择现象存在。

测试机台一般会有很多个测试头(Test Head),个数视测试机台的机型规格而定,而每个测试头同时可以上一部分类机或针测机,因此一部测试机台可以同时的与多台的分类机及针测机相连,而依连接的方式又可分为平行处理,及乒乓处理,前者指的是在同一测试机台上多台分类机以相同的测试程试测试同一批待测品,而后者是在同一测试机台上多台分类机以不同的测试程序同时进行不同批待测品的测试。

B)测试程序(Test Program)

每批待测产品都有在每个不同的测试阶段(FT1、FT2、FT3),如果要上测试机台测试,都需要不同的测试程序,不同品牌的测试机台,其测试程序的语法并不相同,因此即使此测试机台有能力测试某待测品,但却缺少测试程序,还是没有用;一般而言,因为测试程序的内容与待测品的电性特性息息相关,所以大多是客户提供的。

3)测试机台接口

这是一个要将待测品接脚上的讯号连接上测试机台的测试头上的讯号传送接点的一个转换接口,此转换接口,依待测品的电性特性及外形接脚数的不同而有很多种类,如:Hi-Fix(内存类产品)、Fixture Board(逻辑类产品)、Load Board(逻辑类产品)、Adopt Board + DUT Board(逻辑类产品)、Socket(接脚器,依待测品其接脚的分布位置及脚数而有所不同)。每批待测品在测试

机台的测试次数并不相同,这完全要看客户的要求,一般而言逻辑性的产品,只需上测试机台一次

(即FT2)而不用FT1、FT3,如果为内存IC则会经过二至三次的测试,而每次的测试环境温度要求

会有些不同,测试环境的温度选择,有三种选择,即高温、常温及低温,温度的度数有时客户也会

要求,升温比降温耗时许多,而即于那一道要用什么温度,这也视不同客户的不同待测品而有所不

同。每次测试完,都会有测试结果报告,若测试结果不佳,则可能会产生Hold住本批待测品的现象

产生。

3.预烧炉(Burn-In Oven)(测试内存IC才有此程序)

在测试内存性产品时,在FT1之后,待测品都会上预烧炉里去Burn In,其目的在于提供待测品一个

高温、高电压、高电流的环境,使生命周期较短的待测品在Burn In的过程中提早的显现出来,在

Burn In后必需在96个小时内待测品Burn In物理特性未消退之前完成后续测试机台测试的流程,否

则就要将待测品种回预烧炉去重新Burn In。在此会用到的配件包括Burn-In Board及Burn In Socket..

等。

4.电性抽测

在每一道机台测试后,都会有一个电性抽测的动作(俗称QC或Q货),此作业的目的在将此完成测

试机台测试的待测品抽出一定数量,重回测试机台在测试程序、测试机台、测试温度都不变下,看

其测试结果是否与之前上测试机台的测试结果相一致,若不一致,则有可能是测试机台故障、测试

程序有问题、测试配件损坏、测试过程有瑕疵..等原因,原因小者,则需回测试机台重测,原因大

者,将能将此批待测品Hold住,等待工程师、生管人员与客户协调后再作决策。

5.卷标扫描(Mark Scan)

利用机械视觉设备对待测品的产品上的产品Mark作检测,内容包括Mark的位置歪斜度及内容的清

晰度..等。

6.人工检脚或机器检脚

检验待测品IC的接脚的对称性、平整性及共面度等,这部份作业有时会利用雷射扫描的方式来进行,也会有些利用人力来作检验。

7.检脚抽检与弯脚修整

对于弯脚品,会进行弯脚品的修复作业,然后再利用人工进行检脚的抽验。

8.加温烘烤(Baking)

在所有测试及检验流程之后,产品必需进烘烤炉中进行烘烤,将待测品上水气烘干,使产品在送至

客户手中之前不会因水气的腐蚀而影响待测品的质量。

9.包装(Packing)

将待测品依其客户的指示,将原来在标准容器内的待测品的分类包装成客户所指定的包装容器内,并作必要的包装容器上之商标粘贴等。

10.出货的运送作业

由于最终测试是半导体IC制程的最后一站,所以许多客户就把测试厂当作他们的成品仓库,以避免

自身工厂的成品存放的管理,另一方面也减少不必要的成品搬运成本,因此针对客户的要求,测试

厂也提供所谓的「Door to Door」的服务,即帮助客户将测试完成品送至客户指定的地方(包括客

户的产品买家),有些客户指的地点在海外者,便需要考虑船期的安排,如果在国内者,则要考虑

货运的安排事宜。

晶圆制程的多尺度和多物理场仿真解读

晶圆制程的多尺度和多物理场仿真 中仿科技公司(简称CnTech)是多物理场耦合分析软件COMSOL Multiphysics中国地区的独家代理商。本文基于东京电子股份有限公司(TEL)研发中心模拟晶圆制造工艺的成功故事,向大家介绍COMSOL Multiphysics强大的多物理场耦合计算功能。 半导体晶圆的制造牵涉到大量的工艺,涵盖从米到纳米量级的多尺度和多物理场,经过对能够综合各种模拟环境的工具的寻找,最终定位于COMSOL Multiphysics。 - by Jozef Brcka of the TEL Technology Center (Albany, NY) 简介 对半导体制造过程的最优化设计,是一项艰巨的任务,因为需考虑很多因数对整体的影响。首先,在复杂的等离子环境下处理并加工材料和薄膜;其次,在制造工艺过程中,必须处理好流场和反应气体混合物,这对于静态或高频电磁场,以及中间态介质的耦合而言,都必须得到全面的考虑。以晶圆加工为例,放置晶圆的反应器的特征尺度通常是大于一米,同时还必须考虑到发生于纳米级的分子运动。更进一步地,工艺工程师和设计者感兴趣的时间尺度可从千分之一秒至数个小时。 在过去,由于对基础物理与化学现象未得到彻底的了解,晶圆的制造和工艺设备的设计大部分需依赖经验公式。纵使在各种研究机构中开发出专门的方程来执行模拟,但通常需要使用者精通这些工具,才能顺利地操作,况且这些方程通常也是通过简化几何或经验公式推导出来的。在建模不当的情况,要处理复杂的化学环境、热或电磁场问题,并预测出对工艺过程实际出现的情况,只能不断从错误中尝试,这样不仅耗费了大量的金钱,即使得到原理性的结果也需要相当长的时间。如果能够在数值模拟软件中建立正确的模型,则仅仅需要几天时间即可测试几十个案例,以最快的速度让新工艺上线。 COMSOL Multiphysics是由瑞典的COMSOL公司开发的“全球第一款真正的多物理场耦合分析软件”,作为一个大型有限元计算仿真平台,它可以实现多尺度、多物理场的直接全耦合数值模拟。适用于模拟科学和工程领域的各种物理过程,对任意多物理场得到高度精确的数值仿真。在全球得到了日益广泛的应用,多次被NASA技术杂志评为“本年度最佳上榜产品”。在很多公司的技术革新中表现出强劲的实力。 本文以东京电子股份有限公司(TEL),在美国纽约州Albany的TEL研发中心利用COMSOL Multiphysics成功地仿真晶圆加工工艺来说明这款软件的建模理念和思路。

晶圆生产工艺与流程介绍

晶圆的生产工艺流程介绍 从大的方面来讲,晶圆生产包括晶棒制造和晶片制造两大步骤,它又可细分为以下几道主要工序(其中晶棒制造只包括下面的第一道工序,其余的全部属晶片制造,所以有时又统称它们为晶柱切片后处理工序) :晶棒成长--> 晶棒裁切与检测--> 外径研磨--> 切片--> 圆边--> 表层研磨--> 蚀刻--> 去疵--> 抛光--> 清洗--> 检验--> 包装 1.晶棒成长工序:它又可细分为: 1).融化( Melt Down ) 将块状的高纯度复晶硅置于石英坩锅内,加热到其熔点1420°C 以上,使其完全融化。 2).颈部成长( Neck Growth ) 待硅融浆的温度稳定之后,将〈1.0.0 〉方向的晶种慢慢插入其中,接着将晶种慢慢往上提升,使其直径缩小到一定尺寸(一般约6mm 左右),维持此直径并拉长100-200mm ,以消除晶种内的晶粒排列取向差异。3).晶冠成长( Crown Growth ) 颈部成长完成后,慢慢降低提升速度和温度,使颈部直径逐渐加大到所需尺寸(如5、6、8、12 吋等)。4).晶体成长( Body Growth ) 不断调整提升速度和融炼温度,维持固定的晶棒直径,只到晶棒长度达到预定值。 5).尾部成长( Tail Growth ) 当晶棒长度达到预定值后再逐渐加快提升速度并提高融炼温度,使晶棒直径逐渐变小,以避免因热应力造成排差和滑移等现象产生,最终使晶棒与液面完全分离。到此即得到一根完整的

晶棒。 2.晶棒裁切与检测( Cutting & Inspection ) 将长成的晶棒去掉直径偏小的头、尾部分,并对尺寸进行检测,以决定下步加工的工艺参数。 3.外径研磨( Surface Grinding & Shaping ) 由于在晶棒成长过程中,其外径尺寸和圆度均有一定偏差,其外园柱面也凹凸不平,所以必须对外径进行修整、研磨,使其尺寸、形状误差均小于允许偏差。 4.切片( Wire Saw Slicing ) 由于硅的硬度非常大,所以在本工序里,采用环状、其内径边缘镶嵌有钻石颗粒的薄片锯片将晶棒切割成一片片薄片。 5.圆边( Edge Profiling ) 由于刚切下来的晶片外边缘很锋利,硅单晶又是脆性材料,为避免边角崩裂影响晶片强度、破坏晶片表面光洁和对后工序带来污染颗粒,必须用专用的电脑控制设备自动修整晶片边缘形状和外径尺寸。 6.研磨( Lapping ) 研磨的目的在于去掉切割时在晶片表面产生的锯痕和破损,使晶片表面达到所要求的光洁度。 7.蚀刻( Etching ) 以化学蚀刻的方法,去掉经上几道工序加工后在晶片表面因加工应力而产生的一层损伤层。 8.去疵( Gettering ) 用喷砂法将晶片上的瑕疵与缺陷感到下半层,以利于后序加工。

晶圆(Wafer) 制程工艺学习

晶圆(Wafer)制程工藝學習 晶圆(Wafer)的生产由砂即(二氧化硅)开始,经由电弧炉的提炼还原成冶炼级的硅,再经由盐酸氯化,产生三氯化硅,经蒸馏纯化后,透过慢速分解过程,制成棒状或粒状的「多晶硅」。一般晶圆制造厂,将多晶硅融解后,再利用硅晶种慢慢拉出单晶硅晶棒。一支85公分长,重76.6公斤的8吋硅晶棒,约需2天半时间长成。经研磨、拋光、切片后,即成半导体之原料晶圆片。光学显影 光学显影是在光阻上经过曝光和显影的程序,把光罩上的图形转换到光阻下面的薄膜层或硅晶上。光学显影主要包含了光阻涂布、烘烤、光罩对准、曝光和显影等程序。小尺寸之显像分辨率,更在 IC 制程的进步上,扮演着最关键的角色。由于光学上的需要,此段制程之照明采用偏黄色的可见光。因此俗称此区为黄光区。 干式蚀刻技术 在半导体的制程中,蚀刻被用来将某种材质自晶圆表面上移除。干式蚀刻(又称为电浆蚀刻)是目前最常用的蚀刻方式,其以气体作为主要的蚀刻媒介,并藉由电浆能量来驱动反应。 电浆对蚀刻制程有物理性与化学性两方面的影响。首先,电浆会将蚀刻气体分子分解,产生能够快速蚀去材料的高活性分子。此外,电浆也会把这些化学成份离子化,使其带有电荷。 晶圆系置于带负电的阴极之上,因此当带正电荷的离子被阴极吸引并加速向阴极方向前进时,会以垂直角度撞击到晶圆表面。芯片制造商即是运用此特性来获得绝佳的垂直蚀刻,而后者也是干式蚀刻的重要角色。 基本上,随着所欲去除的材质与所使用的蚀刻化学物质之不同,蚀刻由下列两种模式单独或混会进行: 1. 电浆内部所产生的活性反应离子与自由基在撞击晶圆表面后,将与某特定成份之表面材质起化学反应而使之气化。如此即可将表面材质移出晶圆表面,并透过抽气动作将其排出。 2. 电浆离子可因加速而具有足够的动能来扯断薄膜的化学键,进而将晶圆表面材质分子一个个的打击或溅击(sputtering)出来。 化学气相沉积技术 化学气相沉积是制造微电子组件时,被用来沉积出某种薄膜(film)的技术,所沉积出的薄膜可能是介电材料(绝缘体)(dielectrics)、导体、或半导体。在进行化学气相沉积制程时,包含有被沉积材料之原子的气体,会被导入受到严密控制的制程反应室内。当这些原子在受热的昌圆表面上起化学反应时,会在晶圆表面产生一层固态薄膜。而此一化学反应通常必须使用单一或多种能量源(例如热能或无线电频率功率)。

晶圆生产工艺流程介绍

晶圆生产工艺流程介绍 1、表面清洗 2、初次氧化 3、CVD(Chemical Vapor deposition)法沉积一层Si3N4(Hot CVD或LPCVD)。 (1)常压CVD(Normal Pressure CVD) (2)低压CVD(Low Pressure CVD) (3)热CVD(Hot CVD)/(thermal CVD) (4)电浆增强CVD(Plasma Enhanced CVD) (5)MOCVD(Metal Organic CVD)&分子磊晶成长(Molecular Beam Epitaxy) (6)外延生长法(LPE) 4、涂敷光刻胶 (1)光刻胶的涂敷 (2)预烘(pre bake) (3)曝光 (4)显影 (5)后烘(post bake) (6)腐蚀(etching) (7)光刻胶的去除 5、此处用干法氧化法将氮化硅去除 6、离子布植将硼离子(B+3)透过SiO2膜注入衬底,形成P型阱 7、去除光刻胶,放高温炉中进行退火处理 8、用热磷酸去除氮化硅层,掺杂磷(P+5)离子,形成N型阱 9、退火处理,然后用HF去除SiO2层 10、干法氧化法生成一层SiO2层,然后LPCVD沉积一层氮化硅 11、利用光刻技术和离子刻蚀技术,保留下栅隔离层上面的氮化硅层 12、湿法氧化,生长未有氮化硅保护的SiO2层,形成PN之间的隔离区 13、热磷酸去除氮化硅,然后用HF溶液去除栅隔离层位置的SiO2,并重新生成品质更好的SiO2薄膜,作为栅极氧化层。 14、LPCVD沉积多晶硅层,然后涂敷光阻进行光刻,以及等离子蚀刻技术,栅极结构,并氧化生成SiO2保护层。 15、表面涂敷光阻,去除P阱区的光阻,注入砷(As)离子,形成NMOS的源漏极。用同样的方法,在N阱区,注入B离子形成PMOS的源漏极。 16、利用PECVD沉积一层无掺杂氧化层,保护元件,并进行退火处理。 17、沉积掺杂硼磷的氧化层 18、?镀第一层金属 (1)薄膜的沉积方法根据其用途的不同而不同,厚度通常小于1um。 (2)真空蒸发法(Evaporation Deposition) (3)溅镀(Sputtering Deposition) 19、光刻技术定出VIA孔洞,沉积第二层金属,并刻蚀出连线结构。然后,用PECVD法氧化层和氮化硅保护层。20、光刻和离子刻蚀,定出PAD位置 21、最后进行退火处理,以保证整个Chip的完整和连线的连接性

晶圆生产工艺与流程介绍

晶圆生产工艺与流程介 绍 文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)

晶圆的生产工艺流程介绍从大的方面来讲,晶圆生产包括晶棒制造和晶片制造两大步骤,它又可细分为以下几道主要工序(其中晶棒制造只包括下面的第一道工序,其余的全部属晶片制造,所以有时又统称它们为晶柱切片后处理工序): 晶棒成长-->晶棒裁切与检测-->外径研磨-->切片-->圆边-->表层研磨-->蚀刻-->去疵-->抛光-->清洗-->检验-->包装 1.晶棒成长工序:它又可细分为: 1).融化(MeltDown) 将块状的高纯度复晶硅置于石英坩锅内,加热到其熔点1420°C以上,使其完全融化。 2).颈部成长(NeckGrowth) 待硅融浆的温度稳定之后,将〈1.0.0〉方向的晶种慢慢插入其中,接着将晶种慢慢往上提升,使其直径缩小到一定尺寸(一般约6mm左右),维持此直径并拉长100-200mm,以消除晶种内的晶粒排列取向差异。 3).晶冠成长(CrownGrowth) 颈部成长完成后,慢慢降低提升速度和温度,使颈部直径逐渐加大到所需尺寸(如5、6、8、12寸等)。 4).晶体成长(BodyGrowth) 不断调整提升速度和融炼温度,维持固定的晶棒直径,只到晶棒长度达到预定值。 5).尾部成长(TailGrowth)

当晶棒长度达到预定值后再逐渐加快提升速度并提高融炼温度,使晶棒直径逐渐变小,以避免因热应力造成排差和滑移等现象产生,最终使晶棒与液面完全分离。到此即得到一根完整的晶棒。 2.晶棒裁切与检测(Cutting&Inspection) 将长成的晶棒去掉直径偏小的头、尾部分,并对尺寸进行检测,以决定下步加工的工艺参数。 3.外径研磨(SurfaceGrinding&Shaping) 由于在晶棒成长过程中,其外径尺寸和圆度均有一定偏差,其外园柱面也凹凸不平,所以必须对外径进行修整、研磨,使其尺寸、形状误差均小于允许偏差。4.切片(WireSawSlicing) 由于硅的硬度非常大,所以在本工序里,采用环状、其内径边缘镶嵌有钻石颗粒的薄片锯片将晶棒切割成一片片薄片。 5.圆边(EdgeProfiling) 由于刚切下来的晶片外边缘很锋利,硅单晶又是脆性材料,为避免边角崩裂影响晶片强度、破坏晶片表面光洁和对后工序带来污染颗粒,必须用专用的电脑控制设备自动修整晶片边缘形状和外径尺寸。 6.研磨(Lapping) 研磨的目的在于去掉切割时在晶片表面产生的锯痕和破损,使晶片表面达到所要求的光洁度。 7.蚀刻(Etching)

半导体晶圆处理制程

晶圆处理制程 基本晶圆处理步骤通常是晶圆先经过适当的清洗(Cleaning)之后,送到热炉管(Furnace )内,在含氧的环境中,以加热氧化(Oxidation)的方式在晶圆的表面形成一层厚约数百个的二氧化硅层,紧接着厚约1000到2000的氮化硅层将以化学气相沈积Chemical Vapor Deposition;CVP)的方式沈积(Deposition)在刚刚长成的二氧化硅上,然后整个晶圆将进行微影(Lithography)的制程,先在晶圆上上一层光阻(Photoresist),再将光罩上的图案移转到光阻上面。接着利用蚀刻(Etching)技术,将部份未被光阻保护的氮化硅层加以除去,留下的就是所需要的线路图部份。接着以磷为离子源(Ion Source),对整片晶圆进行磷原子的植入(Ion Implantation),然后再把光阻剂去除(Photoresist Scrip)。制程进行至此,我们已将构成集成电路所需的晶体管及部份的字符线(Word Lines),依光罩所提供的设计图案,依次的在晶圆上建立完成,接着进行金属化制程(Metallization),制作金属导线,以便将各个晶体管与组件加以连接,而在每一道步骤加工完后都必须进行一些电性、或是物理特性量测,以检验加工结果是否在规格内(Inspection and Measurement);如此重复步骤制作第一层、第二层...的电路部份,以在硅晶圆上制造晶体管等其它电子组件;最后所加工完成的产品会被送到电性测试区作电性量测。 根据上述制程之需要,FAB厂内通常可分为四大区: 1)黄光本区的作用在于利用照相显微缩小的技术,定义出每一层次所需要的电路图,因为采用感光剂易曝光,得在黄色灯光照明区域内工作,所以叫做「黄光区」。 2)蚀刻经过黄光定义出我们所需要的电路图,把不要的部份去除掉,此去除的步骤就> 称之为蚀刻,因为它好像雕刻,一刀一刀的削去不必要不必要的木屑,完成作品,期间又利用酸液来腐蚀的,所 以叫做「蚀刻区」。 3)扩散本区的制造过程都在高温中进行,又称为「高温区」,利用高温给予物质能量而产生运动,因为本区的机台大都为一根根的炉管,所以也有人称为「炉管区」,每一根炉管都有不同的作用。 4)真空本区机器操作时,机器中都需要抽成真空,所以称之为真空区,真空区的机器多用来作沈积暨离子植入,也就是在Wafer上覆盖一层薄薄的薄膜,所以又称之为「薄膜区」。在真空区中有一站称为 晶圆允收区,可接受芯片的测试,针对我们所制造的芯片,其过程是否有缺陷,电性的流通上是否 有问题,由工程师根据其经验与电子学上知识做一全程的检测,由某一电性量测值的变异判断某一 道相关制程是否发生任何异常。此检测不同于测试区(Wafer Probe)的检测,前者是细部的电子 特性测试与物理特性测试,后者所做的测试是针对产品的电性功能作检测。

晶圆制造工艺流程

晶圆制造工艺流程 1、表面清洗 2、初次氧化 3、CVD(Chemical Vapor deposition) 法沉积一层Si3N4 (Hot CVD 或LPCVD) 。 (1)常压CVD (Normal Pressure CVD) (2)低压CVD (Low Pressure CVD) (3)热CVD (Hot CVD)/(thermal CVD) (4)电浆增强CVD (Plasma Enhanced CVD) (5)MOCVD (Metal Organic CVD) & 分子磊晶成长(Molecular Beam Epitaxy) (6)外延生长法(LPE) 4、涂敷光刻胶 (1)光刻胶的涂敷 (2)预烘(pre bake) (3)曝光 (4)显影 (5)后烘(post bake) (6)腐蚀(etching) (7)光刻胶的去除 5、此处用干法氧化法将氮化硅去除 6 、离子布植将硼离子(B+3) 透过SiO2 膜注入衬底,形成P 型阱 7、去除光刻胶,放高温炉中进行退火处理 8、用热磷酸去除氮化硅层,掺杂磷(P+5) 离子,形成N 型阱 9、退火处理,然后用HF 去除SiO2 层 10、干法氧化法生成一层SiO2 层,然后LPCVD 沉积一层氮化硅 11、利用光刻技术和离子刻蚀技术,保留下栅隔离层上面的氮化硅层 12、湿法氧化,生长未有氮化硅保护的SiO2 层,形成PN 之间的隔离区 13、热磷酸去除氮化硅,然后用HF 溶液去除栅隔离层位置的SiO2 ,并重新生成品质更好的SiO2 薄膜, 作为栅极氧化层。 14、LPCVD 沉积多晶硅层,然后涂敷光阻进行光刻,以及等离子蚀刻技术,栅极结构,并氧化生成SiO2 保护层。 15、表面涂敷光阻,去除P 阱区的光阻,注入砷(As) 离子,形成NMOS 的源漏极。用同样的方法,在N 阱区,注入B 离子形成PMOS 的源漏极。 16、利用PECVD 沉积一层无掺杂氧化层,保护元件,并进行退火处理。 17、沉积掺杂硼磷的氧化层 18、濺镀第一层金属 (1)薄膜的沉积方法根据其用途的不同而不同,厚度通常小于1um 。 (2)真空蒸发法(Evaporation Deposition ) (3)溅镀(Sputtering Deposition ) 19、光刻技术定出VIA 孔洞,沉积第二层金属,并刻蚀出连线结构。然后,用PECVD 法氧化层和氮化硅保护层。20、光刻和离子刻蚀,定出PAD 位置 21、最后进行退火处理,以保证整个Chip 的完整和连线的连接性

晶圆制造工艺

1、表面清洗 2、初次氧化 3、CVD(Chemical Vapor deposition) 法沉积一层Si3N4 (Hot CVD 或LPCVD) 。 (1)常压CVD (Normal Pressure CVD) (2)低压CVD (Low Pressure CVD) (3)热CVD (Hot CVD)/(thermal CVD) (4)电浆增强CVD (Plasma Enhanced CVD) (5)MOCVD (Metal Organic CVD) & 分子磊晶成长(Molecular Beam Epitaxy) (6)外延生长法(LPE) 4、涂敷光刻胶 (1)光刻胶的涂敷 (2)预烘(pre bake) (3)曝光 (4)显影 (5)后烘(post bake) (6)腐蚀(etching) (7)光刻胶的去除 5、此处用干法氧化法将氮化硅去除 6 、离子布植将硼离子(B+3) 透过SiO2 膜注入衬底,形成P 型阱 7、去除光刻胶,放高温炉中进行退火处理 8、用热磷酸去除氮化硅层,掺杂磷(P+5) 离子,形成N 型阱 9、退火处理,然后用HF 去除SiO2 层 10、干法氧化法生成一层SiO2 层,然后LPCVD 沉积一层氮化硅 11、利用光刻技术和离子刻蚀技术,保留下栅隔离层上面的氮化硅层 12、湿法氧化,生长未有氮化硅保护的SiO2 层,形成PN 之间的隔离区 13、热磷酸去除氮化硅,然后用HF溶液去除栅隔离层位置的SiO2,并重新生成品质更好的SiO2薄膜,作为栅极氧化层。 14、LPCVD 沉积多晶硅层,然后涂敷光阻进行光刻,以及等离子蚀刻技术,栅极结构,并氧化生成SiO2 保护层。 15、表面涂敷光阻,去除P 阱区的光阻,注入砷(As) 离子,形成NMOS 的源漏极。用同样的方法,在N 阱区,注入B 离子形成PMOS 的源漏极。 16、利用PECVD 沉积一层无掺杂氧化层,保护元件,并进行退火处理。 17、沉积掺杂硼磷的氧化层 18、濺镀第一层金属 (1)薄膜的沉积方法根据其用途的不同而不同,厚度通常小于1um 。 (2)真空蒸发法(Evaporation Deposition ) (3)溅镀(Sputtering Deposition ) 19、光刻技术定出VIA 孔洞,沉积第二层金属,并刻蚀出连线结构。然后,用PECVD 法氧化层和氮化硅保护层。 20、光刻和离子刻蚀,定出PAD 位置 21、最后进行退火处理,以保证整个Chip 的完整和连线的连接性

晶圆制造工艺流程

晶圆制造工艺流程 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

晶圆制造工艺流程 1、表面清洗 2、初次氧化 3、 CVD(Chemical Vapor deposition) 法沉积一层 Si3N4 (Hot CVD 或 LPCVD) 。(1)常压 CVD (Normal Pressure CVD) (2)低压 CVD (Low Pressure CVD) (3)热 CVD (Hot CVD)/(thermal CVD) (4)电浆增强 CVD (Plasma Enhanced CVD) (5)MOCVD (Metal Organic?? CVD) & 分子磊晶成长 (Molecular Beam Epitaxy) (6)外延生长法 (LPE) 4、涂敷光刻胶 (1)光刻胶的涂敷 (2)预烘 (pre bake) (3)曝光 (4)显影 (5)后烘 (post bake) (6)腐蚀 (etching) (7)光刻胶的去除

5、此处用干法氧化法将氮化硅去除 6 、离子布植将硼离子 (B+3) 透过 SiO2 膜注入衬底,形成 P 型阱 7、去除光刻胶,放高温炉中进行退火处理 8、用热磷酸去除氮化硅层,掺杂磷 (P+5) 离子,形成 N 型阱 9、退火处理,然后用 HF 去除 SiO2 层 10、干法氧化法生成一层 SiO2 层,然后 LPCVD 沉积一层氮化硅 11、利用光刻技术和离子刻蚀技术,保留下栅隔离层上面的氮化硅层 12、湿法氧化,生长未有氮化硅保护的 SiO2 层,形成 PN 之间的隔离区 13、热磷酸去除氮化硅,然后用 HF 溶液去除栅隔离层位置的 SiO2 ,并重新生成品质更好的 SiO2 薄膜 , 作为栅极氧化层。 14、LPCVD 沉积多晶硅层,然后涂敷光阻进行光刻,以及等离子蚀刻技术,栅极结构,并氧化生成 SiO2 保护层。 15、表面涂敷光阻,去除 P 阱区的光阻,注入砷 (As) 离子,形成 NMOS 的源漏极。用同样的方法,在 N 阱区,注入 B 离子形成 PMOS 的源漏极。 16、利用 PECVD 沉积一层无掺杂氧化层,保护元件,并进行退火处理。 17、沉积掺杂硼磷的氧化层 18、溅镀第一层金属 (1)薄膜的沉积方法根据其用途的不同而不同,厚度通常小于 1um 。 (2)真空蒸发法( Evaporation Deposition ) (3)溅镀( Sputtering Deposition )

晶圆制造工艺流程

晶圆制造工艺流程 Revised as of 23 November 2020

晶圆制造工艺流程 1、表面清洗 2、初次氧化 3、 CVD(Chemical Vapor deposition) 法沉积一层 Si3N4 (Hot CVD 或 LPCVD) 。(1)常压 CVD (Normal Pressure CVD) (2)低压 CVD (Low Pressure CVD) (3)热 CVD (Hot CVD)/(thermal CVD) (4)电浆增强 CVD (Plasma Enhanced CVD) (5)MOCVD (Metal Organic CVD) & 分子磊晶成长 (Molecular Beam Epitaxy) (6)外延生长法 (LPE) 4、涂敷光刻胶 (1)光刻胶的涂敷 (2)预烘 (pre bake) (3)曝光 (4)显影 (5)后烘 (post bake) (6)腐蚀 (etching)

(7)光刻胶的去除 5、此处用干法氧化法将氮化硅去除 6 、离子布植将硼离子 (B+3) 透过 SiO2 膜注入衬底,形成 P 型阱 7、去除光刻胶,放高温炉中进行退火处理 8、用热磷酸去除氮化硅层,掺杂磷 (P+5) 离子,形成 N 型阱 9、退火处理,然后用 HF 去除 SiO2 层 10、干法氧化法生成一层 SiO2 层,然后 LPCVD 沉积一层氮化硅 11、利用光刻技术和离子刻蚀技术,保留下栅隔离层上面的氮化硅层 12、湿法氧化,生长未有氮化硅保护的 SiO2 层,形成 PN 之间的隔离区 13、热磷酸去除氮化硅,然后用 HF 溶液去除栅隔离层位置的 SiO2 ,并重新生成品质更好的 SiO2 薄膜 , 作为栅极氧化层。 14、LPCVD 沉积多晶硅层,然后涂敷光阻进行光刻,以及等离子蚀刻技术,栅极结构,并氧化生成 SiO2 保护层。 15、表面涂敷光阻,去除 P 阱区的光阻,注入砷 (As) 离子,形成 NMOS 的源漏极。用同样的方法,在 N 阱区,注入 B 离子形成 PMOS 的源漏极。 16、利用 PECVD 沉积一层无掺杂氧化层,保护元件,并进行退火处理。 17、沉积掺杂硼磷的氧化层 18、溅镀第一层金属 (1)薄膜的沉积方法根据其用途的不同而不同,厚度通常小于 1um 。 (2)真空蒸发法( Evaporation Deposition )

晶圆加工工艺流程

晶圆加工工艺流程 1、表面清洗 晶圆表面附着一层大约2um的Al2O3和甘油混合液保护之,在制作前必须进行化学刻蚀和表面清洗。 2、初次氧化 有热氧化法生成SiO2 缓冲层,用来减小后续中Si3N4对晶圆的应力氧化技术:干法氧化Si(固)+O2 à SiO2(固)和湿法氧化Si(固)+2H2O à SiO2(固)+2H2。干法氧化通常用来形成,栅极二氧化硅膜,要求薄,界面能级和固定电荷密度低的薄膜。干法氧化成膜速度慢于湿法。湿法氧化通常用来形成作为器件隔离用的比较厚的二氧化硅膜。当SiO2膜较薄时,膜厚与时间成正比。SiO2膜变厚时,膜厚与时间的平方根成正比。因而,要形成较厚SiO2膜,需要较长的氧化时间。SiO2膜形成的速度取决于经扩散穿过SiO2膜到达硅表面的O2及OH基等氧化剂的数量的多少。湿法氧化时,因在于OH基SiO2膜中的扩散系数比O2的大。氧化反应,Si 表面向深层移动,距离为SiO2膜厚的0.44倍。因此,不同厚度的SiO2膜,去除后的Si表面的深度也不同。SiO2膜为透明,通过光干涉来估计膜的厚度。这种干涉色的周期约为200nm,如果预告知道是几次干涉,就能正确估计。对其他的透明薄膜,如知道其折射率,也可用公式计算出(dSiO2)/(dox)=(nox)/(nSiO2)。SiO2膜很薄时,看不到干涉色,但可利用Si的疏水性和SiO2的亲水性来判断SiO2膜是否存在。也可用干涉膜计或椭圆仪等测出。SiO2和Si界面能级密度和固定电荷密度可由MOS二极管的电容特性求得。(100)面的Si的界面能级密度最低,约为 10E+10-- 10E+11/cm ?2.eV-1 数量级。(100)面时,氧化膜中固定电荷较多,固定电荷密度的大小成为左右阈值的主要因素。 3、热CVD(HotCVD)/(thermalCVD)

晶圆制造工艺ETCH完整版

晶圆制造工艺E T C H 集团标准化办公室:[VV986T-J682P28-JP266L8-68PNN]

晶圆制造工艺流程 1、表面清洗 2、初次氧化 3、CVD(ChemicalVapordeposition)法沉积一层Si3N4(HotCVD或LPCVD) 。 (1)常压CVD(NormalPressureCVD) (2)低压CVD(LowPressureCVD) (3)热CVD(HotCVD)/(thermalCVD) (4)电浆增强CVD(PlasmaEnhancedCVD) (5)MOCVD(MetalOrganicCVD)&分子磊晶成长(MolecularBeamEpitaxy) (6)外延生长法?(LPE) 4、涂敷光刻胶? (1)光刻胶的涂敷? (2)预烘(prebake) (3)曝光 (4)显影 (5)后烘(postbake) (6)腐蚀(etching) (7)光刻胶的去除 5、此处用干法氧化法将氮化硅去除 6?、离子布植将硼离子(B+3) 透过SiO2?膜注入衬底,形成P?型阱 7、去除光刻胶,放高温炉中进行退火处理 8、用热磷酸去除氮化硅层,掺杂磷(P+5) 离子,形成N?型阱 9、退火处理,然后用HF?去除SiO2?层 10、干法氧化法生成一层SiO2?层,然后LPCVD?沉积一层氮化硅 11、利用光刻技术和离子刻蚀技术,保留下栅隔离层上面的氮化硅层 12、湿法氧化,生长未有氮化硅保护的SiO2?层,形成PN?之间的隔离区 13、热磷酸去除氮化硅,然后用HF溶液去除栅隔离层位置的SiO2,并重新生成品质更好的SiO2薄膜,作为栅极氧化层。 14、LPCVD?沉积多晶硅层,然后涂敷光阻进行光刻,以及等离子蚀刻技术,栅极结构,并氧化生成SiO2?保护层。 15、表面涂敷光阻,去除P?阱区的光阻,注入砷(As) 离子,形成NMOS?的源漏极。用同样的方法,在N?阱区,注入B? 离子形成PMOS?的源漏极。 16、利用PECVD?沉积一层无掺杂氧化层,保护元件,并进行退火处理。 17、沉积掺杂硼磷的氧化层 18、溅镀第一层金属

晶圆(Wafer) 制程工艺学习

晶圆(Wafer) 制程工藝學習 晶圆(Wafer)得生产由砂即(二氧化硅)开始,经由电弧炉得提炼还原成冶炼级得硅,再经由盐酸氯化,产生三氯化硅,经蒸馏纯化后,透过慢速分解过程,制成棒状或粒状得「多晶硅」。一般晶圆制造厂,将多晶硅融解后,再利用硅晶种慢慢拉出单晶硅晶棒。一支85公分长,重76、6公斤得8吋硅晶棒,约需2天半时间长成。经研磨、拋光、切片后,即成半导体之原料晶圆片。?光学显影 光学显影就是在光阻上经过曝光与显影得程序,把光罩上得图形转换到光阻下面得薄膜层或硅晶上。光学显影主要包含了光阻涂布、烘烤、光罩对准、曝光与显影等程序。小尺寸之显像分辨率,更在IC 制程得进步上,扮演着最关键得角色。由于光学上得需要,此段制程之照明采用偏黄色得可见光。因此俗称此区为黄光区。 干式蚀刻技术 在半导体得制程中,蚀刻被用来将某种材质自晶圆表面上移除。干式蚀刻(又称为电浆蚀刻)就是目前最常用得蚀刻方式,其以气体作为主要得蚀刻媒介,并藉由电浆能量来驱动反应。?电浆对蚀刻制程有物理性与化学性两方面得影响。首先,电浆会将蚀刻气体分子分解,产生能够快速蚀去材料得高活性分子。此外,电浆也会把这些化学成份离子化,使其带有电荷。 晶圆系置于带负电得阴极之上,因此当带正电荷得离子被阴极吸引并加速向阴极方向前进时,会以垂直角度撞击到晶圆表面。芯片制造商即就是运用此特性来获得绝佳得垂直蚀刻,而后者也就是干式蚀刻得重要角色。 基本上,随着所欲去除得材质与所使用得蚀刻化学物质之不同,蚀刻由下列两种模式单独或混会进行: ?1、电浆内部所产生得活性反应离子与自由基在撞击晶圆表面后,将与某特定成份之表面材质起化学反应而使之气化。如此即可将表面材质移出晶圆表面,并透过抽气动作将其排出。?2、电浆离子可因加速而具有足够得动能来扯断薄膜得化学键,进而将晶圆表面材质分子一个个得打击或溅击(sputtering)出来。 ?化学气相沉积技术 化学气相沉积就是制造微电子组件时,被用来沉积出某种薄膜(film)得技术,所沉积出得薄膜可能就是介电材料(绝缘体)(dielectrics)、导体、或半导体。在进行化学气相沉积制程时,包含有被沉积材料之原子得气体,会被导入受到严密控制得制程反应室内。当这些原子在受热得昌圆表面上起化学反应时,会在晶圆表面产生一层固态薄膜。而此一化学反应通常必须使用单一或多种能量源(例如热能或无线电频率功率)。 CVD制程产生得薄膜厚度从低于0、5微米到数微米都有,不过最重要得就是其厚度都必须足够均匀。较为常见得CVD薄膜包括有: ?■二气化硅(通常直接称为氧化层)?■氮化硅?■多晶硅 ■耐火金属与这类金属之其硅化物 可作为半导体组件绝缘体得二氧化硅薄膜与电浆氮化物介电层(plasmas nitride dielectrics)就是目前CVD技术最广泛得应用。这类薄膜材料可以在芯片内部构成三种主要得介质薄膜:内层介电层(ILD)、内金属介电层(IMD)、以及保护层。此外、金层化学气相沉积(包括钨、铝、氮化钛、以及其它金

晶圆生产工艺与流程介绍

晶圆生产工艺与流程介 绍 文档编制序号:[KK8UY-LL9IO69-TTO6M3-MTOL89-FTT688]

晶圆的生产工艺流程介绍 从大的方面来讲,晶圆生产包括晶棒制造和晶片制造两大步骤,它又可细分为以下几道主要工序(其中晶棒制造只包括下面的第一道工序,其余的全部属晶片制造,所以有时又统称它们为晶柱切片后处理工序):晶棒成长?-->?晶棒裁切与检测?-->?外径研磨?-->?切片?-->?圆边?-->?表层研磨?-->?蚀刻?-->?去疵?-->?抛光?-->?清洗?-->?检验?-->?包装 1.晶棒成长工序:它又可细分为: 1).融化(Melt?Down) 将块状的高纯度复晶硅置于石英坩锅内,加热到其熔点1420°C以上,使其完全融化。 2).颈部成长(Neck?Growth) 待硅融浆的温度稳定之后,将〈1.0.0〉方向的晶种慢慢插入其中,接着将晶种慢慢往上提升,使其直径缩小到一定尺寸(一般约6mm左右),维持此直径并拉长100-200mm,以消除晶种内的晶粒排列取向差异。3).晶冠成长(Crown?Growth) 颈部成长完成后,慢慢降低提升速度和温度,使颈部直径逐渐加大到所需尺寸(如5、6、8、12寸等)。 4).晶体成长(Body?Growth) 不断调整提升速度和融炼温度,维持固定的晶棒直径,只到晶棒长度达到预定值。 5).尾部成长(Tail?Growth)

当晶棒长度达到预定值后再逐渐加快提升速度并提高融炼温度,使晶棒直径逐渐变小,以避免因热应力造成排差和滑移等现象产生,最终使晶棒与液面完全分离。到此即得到一根完整的晶棒。 2.晶棒裁切与检测(Cutting?&?Inspection) 将长成的晶棒去掉直径偏小的头、尾部分,并对尺寸进行检测,以决定下步加工的工艺参数。 3.外径研磨(Surface?Grinding?&?Shaping) 由于在晶棒成长过程中,其外径尺寸和圆度均有一定偏差,其外园柱面也凹凸不平,所以必须对外径进行修整、研磨,使其尺寸、形状误差均小于允许偏差。 4.切片(Wire?Saw?Slicing) 由于硅的硬度非常大,所以在本工序里,采用环状、其内径边缘镶嵌有钻石颗粒的薄片锯片将晶棒切割成一片片薄片。 5.圆边(Edge?Profiling) 由于刚切下来的晶片外边缘很锋利,硅单晶又是脆性材料,为避免边角崩裂影响晶片强度、破坏晶片表面光洁和对后工序带来污染颗粒,必须用专用的电脑控制设备自动修整晶片边缘形状和外径尺寸。 6.研磨(Lapping) 研磨的目的在于去掉切割时在晶片表面产生的锯痕和破损,使晶片表面达到所要求的光洁度。 7.蚀刻(Etching)

晶圆工艺过程

漫谈晶圆---讲述沙子转变成晶体及晶圆和用于芯片制造级的抛光片的生产步骤 介绍 高密度和大尺寸芯片的发展需要大直径的晶圆。在上世纪60年代开始使用的是1²直径的晶圆,而现在业界根据90年代的工艺要求生产200毫米直径的晶圆。300 毫米直径的晶圆也已经投入生产线了,而根据SIA的技术路线图,到2007年,300毫米将成为标准尺寸。以后预期会是400毫米或450毫米直径的晶圆。大直径的晶圆是由不断降低芯片成本的要求驱动的。然而,这对晶圆制备的挑战是巨大的。大直径意味着高重量,这就需要更多坚固的工艺设备。在晶体生长中,晶体结构上和电学性能一致性及污染的问题是一个挑战,这些挑战和几乎每一个参数更紧的工艺规格要求共存。与挑战并进和提供更大直径晶圆是芯片制造不断进步的关键。 半导体硅制备 半导体器件和电路在半导体材料晶圆的表层形成,半导体材料通常是硅。这些晶圆的杂质含量水平必须非常低,必须掺杂到指定的电阻率水平,必须是指定的晶体结构,必须是光学的平面,并达到许多机械及清洁度的规格要求。制造IC级的硅晶圆分四个阶段进行: 晶圆制备阶段 **矿石到高纯气体的转变 **气体到多晶的转变 **多晶到单晶,掺杂晶棒的转变 **晶棒到晶圆的制备 半导体制造的第一个阶段是从泥土里选取和提纯半导体材料的原料。提纯从化学反应开始。对于硅,化学反应是从矿石到硅化物气体,例如四氯化硅或三氯硅烷。杂质,例如其他金属,留在矿石残渣里。硅化物再和氢反应(图 3.1)生成半导体级的硅。这样的硅的纯度达99.9999999%,是地球上最纯的物质之一。1它有一种称为多晶或多晶硅(polysilicon)的晶体结构。 晶体材料 材料中原子的组织结构是导致材料不同的一种方式。有些材料,例如硅和锗,原子在整个材料里重复排列成非常固定的结构,这种材料称为晶体(crystals)。 原子没有固定的周期性排列的材料称为非晶或无定形(amorphous)。塑料是无定形材料的例子。 晶胞 对于晶体材料实际上可能有两个级别的原子组织结构。第一个是单个原子的组织结构。晶体里的原子排列在称为晶胞(unit cell)的结构的特定点。晶胞是晶体结构的第一个级别。晶

英寸晶圆微米逻辑制程工艺

8英寸晶圆0.18微米逻辑制程工艺 品圓(Wafti)的生产主要分为前中后段.阿段主要是针对罄件的生产工艺. 包括扩战.离子江入、徴影.蚀刻、快速执处理、化学气相沉积等工艺:通常所说的0?18微米是对于柵极的尺寸而言的,白器件主雯是山场效应笛MOS),二扱管.三极管.业阻和电容等构成“ 中段是从作为I欢姆楼触的硅优金属< Sali ci de)沉枳到内层电介质ILD(Iiiter Layer Di de cliic)沉帜的完成.这段主要口的是形成电阻值较低.的Sail title?L1的是使后面的连线对前面的幽件的连接形成较低的衣而接鮭电Bh IU5个主耍作用足对前面器杵的保护,使后而拊布线丄艺可外#不2对器昨的工tttt能舷成干扰,另一个作用就是运用其良好的塢允性能有效地埴补了冊极成电容住物理上与衬底之间的高度差.使后自i的化学机械研tfCMP (Chemical Mechanical Polidi) 工艺得以屯好的发挥。 对丁忻段工艺的界宦丄塑足从ILD之石的援触孔(Contact)到城后的探护毘它起到了从器件的生产到打线(Bonding)之间的桥猱的作用*随看匸艺的先进程度和电端的复杂程度不同.金属布线的层数也会越来越多.0.18iS[米逻辑产品务采用缶厲层的金属布迪 2.1双阱CMOS器件形成工艺流稈 首光人耨介绍祎片的准备,腫辑产品一般采用轻挥杂p型砕片?品向为<100>.在进入真庄和关的器件形咸匚艺之前,还有道我们称之为零层的工艺* 由丁集成电路足由很多层电路童迭组成的,需要用到二}儿层掩模版,闵此必须保还毎一层罐模版的光刻崔机台型有可以柞为对齐的塵”匕零层工艺会产生腐个林准貉构,英住品圆上的位冒及汨:血踐ru也“晶肚词则准备口乍克成石开启进入真正的制件形成工艺-

晶圆制造工艺详解

晶圆制造工艺详解 表面清洗 晶圆表面附着一层大约2um的Al2O3和甘油混合液保护之,在制作前必须进行化学刻蚀和表面清洗。 初次氧化 有热氧化法生成SiO2 缓冲层,用来减小后续中Si3N4对晶圆的应力氧化技术:干法氧化Si(固)+O2 à SiO2(固)和湿法氧化Si(固)+2H2O à SiO2(固)+2H2。干法氧化通常用来形成,栅极二氧化硅膜,要求薄,界面能级和固定电荷密度低的薄膜。干法氧化成膜速度慢于湿法。湿法氧化通常用来形成作为器件隔离用的比较厚的二氧化硅膜。当SiO2膜较薄时,膜厚与时间成正比。SiO2膜变厚时,膜厚与时间的平方根成正比。因而,要形成较厚SiO2膜,需要较长的氧化时间。SiO2膜形成的速度取决于经扩散穿过SiO2膜到达硅表面的O2及OH基等氧化剂的数量的多少。湿法氧化时,因在于OH基SiO2膜中的扩散系数比O2的大。氧化反应,Si 表面向深层移动,距离为SiO2膜厚的0.44倍。因此,不同厚度的SiO2膜,去除后的Si表面的深度也不同。SiO2膜为透明,通过光干涉来估计膜的厚度。这种干涉色的周期约为200nm,如果预告知道是几次干涉,就能正确估计。对其他的透明薄膜,如知道其折射率,也可用公式计算出(dSiO2)/(dox)=(nox)/(nSiO2)。SiO2膜很薄时,看不到干涉色,但可利用Si的疏水性和SiO2的亲水性来判断SiO2膜是否存在。也可用干涉膜计或椭圆仪等测出。SiO2和Si界面能级密度和固定电荷密度可由MOS二极管的电容特性求得。(100)面的Si的界面能级密度最低,约为10E+10-- 10E+11/cm ?2.eV-1 数量级。(100)面时,氧化膜中固定电荷较多,固定电荷密度的大小成为左右阈值的主要因素。 热CVD(HotCVD)/(thermalCVD) 此方法生产性高,梯状敷层性佳(不管多凹凸不平,深孔中的表面亦产生反应,及气体可到达表面而附着薄膜)等,故用途极广。膜生成原理,例如由挥发性金属卤化物(MX)及金属有机化合物(MR)等在高温中气相化学反应(热分解,氢还原、氧化、替换反应等)在基板上形成氮化物、氧化物、碳化物、硅化物、硼化物、高熔点金属、金属、半导体等薄膜方法。因只在高温下反应故用途被限制,但由于其可用领域中,则可得致密高纯度物质膜,且附着强度极强,若用心控制,则可得安定薄膜即可轻易制得触须(短纤维)等,故其应用范围极广。热CVD法也可分成常压和低压。低压CVD适用于同时进行多片基片的处理,压力一般控制在0.25-2.0Torr之间。作为栅电极的多晶硅通常利用HCVD法将SiH4或Si2H。气体热分解(约650oC)淀积而成。采用选择氧化进行器件隔离时所使用的氮化硅薄膜也是用低压CVD法,利用氨和SiH4 或Si2H6反应面生成的,作为层间绝缘的SiO2薄膜是用SiH4和O2在 400--4500oC的温度下形成SiH4+O2-SiO2+2H2或是用Si(OC2H5)4(TEOS:tetra ethoxy silanc)和O2在750oC左右的高温下反应生成的,后者即采用TEOS形成的SiO2膜具有台阶侧面部被覆性能好的优点。前者,在淀积的同时导入PH3 气体,就形成磷硅玻璃( PSG:phosphor silicate glass)再导入B2H6气体就形成BPSG(borro ? phosphor silicate glass)膜。这两种薄膜材料,高温下的流动性好,广泛用来作为表面平坦性好的层间绝缘膜。