空调铜管施工方案

Construction Plan for Air Conditioner Copper Pipe

空调铜管施工方案

一、Generals 工程概况

This project comprises roof air conditioning unit, indoor built-up type air conditioning box, and connection of copper pipeline in two equipment rooms. The site construction of copper pipe is the main quality point of construction.

本工程包括屋顶空调机组,室内组合式空调箱及两设备间的铜管管线的连接。其中现场铜管施工为本程的施工质量重点。

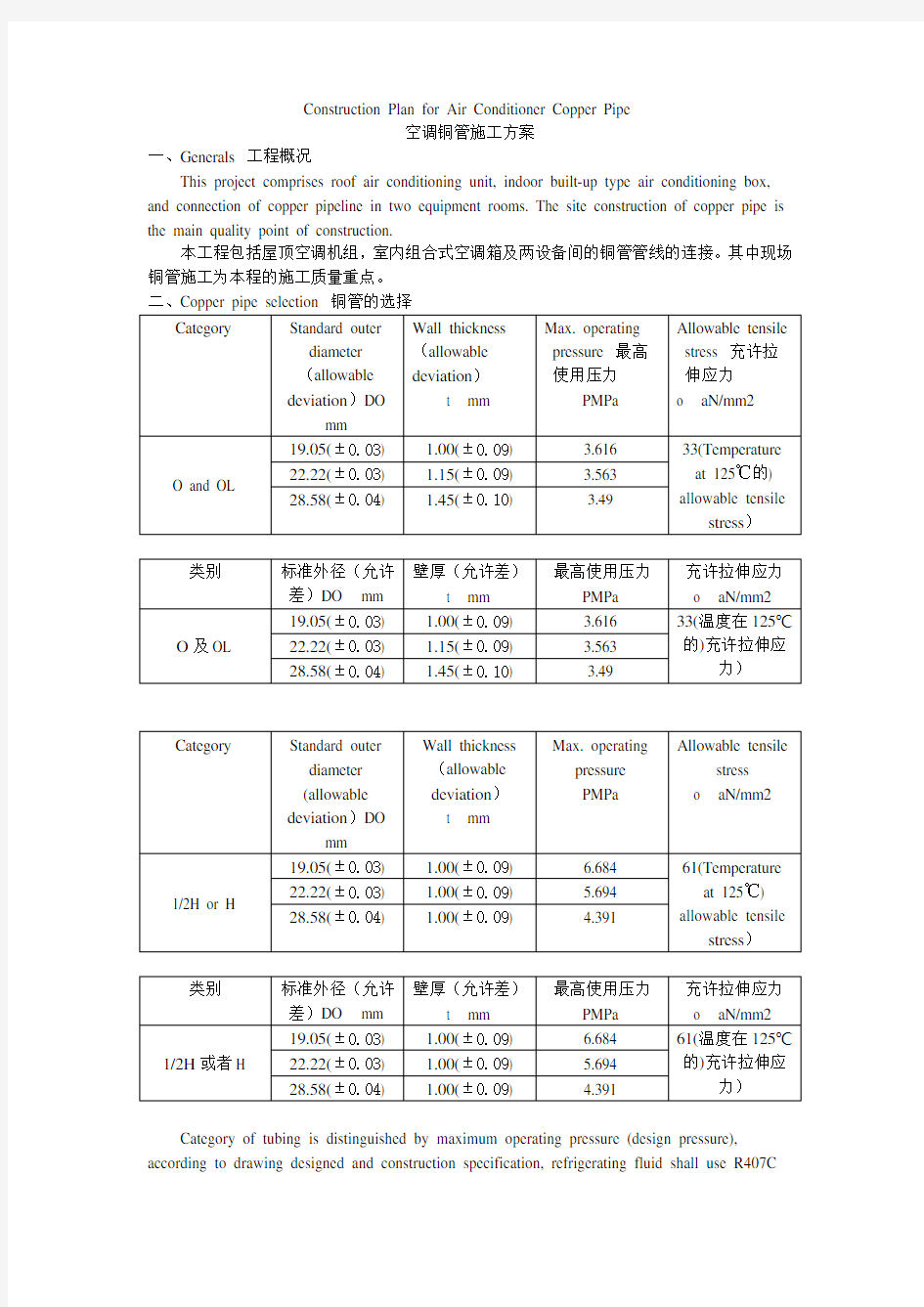

二、Copper pipe selection 铜管的选择

Category Standard outer

diameter

(allowable

deviation)DO

mm Wall thickness

(allowable

deviation)

t mm

Max. operating

pressure 最高

使用压力

PMPa

Allowable tensile

stress 充许拉

伸应力

o aN/mm2

O and OL 19.05(±0.03) 1.00(±0.09) 3.616 33(Temperature

at 125℃的)

allowable tensile

stress)22.22(±0.03) 1.15(±0.09) 3.563

28.58(±0.04) 1.45(±0.10) 3.49

类别标准外径(允许

差)DO mm 壁厚(允许差)

t mm

最高使用压力

PMPa

充许拉伸应力

o aN/mm2

O及OL 19.05(±0.03) 1.00(±0.09) 3.616 33(温度在125℃

的)充许拉伸应

力)

22.22(±0.03) 1.15(±0.09) 3.563

28.58(±0.04) 1.45(±0.10) 3.49

Category Standard outer

diameter

(allowable

deviation)DO

mm Wall thickness

(allowable

deviation)

t mm

Max. operating

pressure

PMPa

Allowable tensile

stress

o aN/mm2

1/2H or H 19.05(±0.03) 1.00(±0.09) 6.684 61(Temperature

at 125℃)

allowable tensile

stress)22.22(±0.03) 1.00(±0.09) 5.694

28.58(±0.04) 1.00(±0.09) 4.391

类别标准外径(允许

差)DO mm 壁厚(允许差)

t mm

最高使用压力

PMPa

充许拉伸应力

o aN/mm2

1/2H或者H 19.05(±0.03) 1.00(±0.09) 6.684 61(温度在125℃

的)充许拉伸应

力)

22.22(±0.03) 1.00(±0.09) 5.694

28.58(±0.04) 1.00(±0.09) 4.391

Category of tubing is distinguished by maximum operating pressure (design pressure), according to drawing designed and construction specification, refrigerating fluid shall use R407C

or equivalent other refrigerant. R407C design pressure is generally about 3.45MPa, R410A design pressure is generally about 4.15MPa.

配管的类别根据最高使用压力(设计压力)来区分的,根据图纸设计及施工说明,制冷剂采用R407C或相近的其它环保冷媒。使用R407C设计压力一般为3.45MPa左右,R410A的设计压力一般为4.15MPa左右。

5 Computation formula of wall thickness 壁厚的计算公式

The computation formula of the compulsory copper pipe (TP2M) thickness is as follows.

铜管(TP2M)必须厚度的计算公式、如下。

t= [(P×OD)/(2σa + 0.8P)] +α(㎜)

t:compulsory wall thickness 必须的壁厚(㎜)

P:max. operating pressure (design pressure) 最高使用的压力(设计压力) (MPa)

OD:standard outer diameter 标准外径(㎜)

σa:min. allowable stress at temperature 125℃在125℃的基本许可应力(N/㎜2)

*σa = 33 (N/㎜2)

α:Corrosion thickness (mm) *but, for copper pipe, it shall be 0(mm).

腐蚀厚度(㎜) *但是,对铜管的话为0(㎜)。

Example of design selection (TP2M):the following takes O-type (TP2M) copper pipe design as example

设计选择示例(TP2M):以下以O型(TP2M)铜管设计为例

① Wall thickness selection of R407C refrigerating system exhaust pipe set, it is assumed

that the outer diameter of exhaust pipe set is φ19.05, the wall thickness selection method

shall be as follows:

R407C制冷系统排气管组壁厚选择,假设排气管组外径φ19.05,其壁厚选择方法如下:Maximum pressure of R407C refrigerating system at exhaust air side takes 3.45MPa, calculation is as follows:

R407C制冷系统排气侧最高压力取3.45MPa,计算如下:

Wall thickness 壁厚t= [(P×OD)/(2σa + 0.8P)] +α(㎜)

=(3.45×19.05)/(2×33+0.8×3.45)+0

=0.9558mm

Taking round number 取整,t=1.0mm。

Note: φ19.05 copper pipe wall thickness deviation class V specified in GB/T1804 may be ±0.08mm, in this way, if supplier uses copper pipe with wall thickness deviation of -0.08mm to produce pipe set in order to economize cost, its wall thickness shall select 0.29mm. we can get to know from the calculation result, when design pressure of the pipe set is 3.45MPa, pipe cracking may happen. At this time, we must add copper pipe wall thickness to ensure the pipe set not cracked, or to explicitly stipulate in the technical requirement the pipe set wall thickness within suitable deviation, i.e. deviation range at (-0.4,+0.08)mm, to avoid the pipe set from cracking.

注:国标GB/T1804规定φ19.05的铜管壁厚V级偏差可以是±0.08mm,这样如果供货厂家为节省成本,采用壁厚偏差-0.08mm来生产管组,则其壁厚就会选取为0.92mm了,这样由计算结果可知,该管组在设计压力为3.45MPa时,就会有裂管的隐患了。这时必须通过适当增加铜管壁厚来保证该管组不会爆裂,或者在技术要求中明确规定管组壁厚在适当的偏差内,即偏差范围在(-0.4,+0.08)mm内,以免除管组爆裂隐患。

②R410A

Wall thickness selection of refrigerating system exhaust pipe set, it is assumed that the outer

diameter of exhaust pipe is φ19.05, the wall thickness selection method is as follows: 制冷系统排气管组壁厚选择,假设排气管组外径φ19.05,其壁厚选择方法如下:

R410A refrigerating system max. pressure at high pressure side is designed as 4.15MPa, its wall thickness calculation is as follows:

R410A制冷系统高压侧最高压力设计为4.15MPa,则其壁厚计算为:

Wall thickness 壁厚t= [(P×OD)/(2σa + 0.8P)] +α(㎜)

=(4.15×19.05)/(2×33+0.8×4.15)+0

=1.14mm

Take round number t=1.2mm, such wall thickness can also meet design requirement according to GB/T1804. If the pipe set does not need folding, select O-type pipe with wall thickness of 1.2mm, the cost is increased by 20% to be compare with H/2 pipe with wall thickness of 1.0mm. Such design is uneconomical. Whereas, according to table 2, we may get to know that when we use H/2 (TP2Y) copper pipe, the wall thickness is 1.0mm, its resistance to pressure can reach 6.684MPa, fully conforming to the design pressure required. Therefore, under such a circumstance, we should select H/2 (TP2Y) copper pipe with wall thickness of 1.0mm.

进行取整t=1.2mm,此壁厚按照国标GB/T1804规定V级偏差也能满足设计要求。如果该管组不需要折弯,选择壁厚为1.2mm的O形管,相比选择壁厚为1.0mm的H/2型管,成本增加了20%,这样设计是不合算的。而根据附表2可以知道采用H/2(TP2Y)铜管,壁厚为1.0mm时,其耐压可达到6.684MPa,完成符合设计压力的要求,因此这种情况下应该选择壁厚为1.0mm 的H/2(TP2Y)铜管。

It also can be calculated as per formula, when H/2 (TP2Y) copper pipe bears 4.15Mpa pressure, the wall thickness required is t=0.584mm. Therefore, selecting H/2 (TP2Y) copper pipe with wall thickness of 1.0mm can fully meet the 4.15Mpa design pressure required, just it is a pity that the H/2 (TP2Y) copper pipe cannot be folded, however, we can use matched bend to solve it.

也可以根据公式计算,H/2(TP2Y)铜管承受4.15Mpa的压力时,需要的壁厚是

t=0.584mm。所以选择壁厚为1.0mm的H/2(TP2Y)铜管是完全符合4.15Mpa的设计压力要求的,只可惜H/2(TP2Y)型铜管都不能折弯,但可以使用与其相配套的弯头来解决。

As per the above calculation and analysis, TP2Y type shall be selected as copper pipe material for this project.

根据以上计算及分析,本工程铜管材料选择为TP2Y型。

三、Copper pipe welding 铜管的焊接

1、Get ready for tubing 准备与配管

1.1 examine the oxygen cylinder and acetylene cylinder for enough quantity

检查氧气瓶和乙炔瓶内的量是否足够。

1.2 check drawing requirement, ensure all parts are complete and undamaged, with good function.

核对图纸要求,保证各部件的齐全无缺,功能完好。

1.3 ensure pipeline flat and upright, note all valve fittings directivity.

保证管路光路横平竖直,注意各阀件的方向性。

1.4 use tape measure to measure relative length as per sizes and pipe diameters required in drawing and record the location with marker pen.

根据图纸要求的尺寸和管径,用卷尺量取相应的长度,并用线号笔几下位置。

1.5 for larger copper pipe, after it is fixed, use cutting knife to remove it, ensure cutting opening flush and non-deformation.

较粗的铜管要固定后,再用割刀拆下,要保证割口平齐,不变形。

1.6 rasp the cutting opening sharp edges with file, and wipe it with cleaning cloth.

用锉把割口毛边锉平,并用抹布擦拭干净。

1.7 clean the welded pipe fitting surface or flaring, horn mouth should be smooth, circular, burr-free and no cracking, even thickness, polish clean the copper pipe connector to be welded with abrasive paper, and wipe it clean with dry cloth finally. Otherwise, it will influence welding flux flow and welding quality.

将要焊接管件表面清洁或扩口,扩完的喇叭口应光滑、圆正、无毛刺和裂纹,厚度均匀,用砂纸将要焊接的铜管接头部分打磨干净,最后用干布擦干净。否则,将影响焊料流动及焊接质量。

1.8 in addition to welding between red coppers, all pipe fittings should be cleaned with gauze or stainless steel wire before welding, revealing glossy metal surface.(inner surface should also be cleaned, metal filing and sand grains should be removed and cleaned)

除紫铜与紫铜焊接外,所有管件在焊接前都应用纱布或不锈钢丝刷清理,露出光亮金属表面。(内为表面均要清理,金属屑及砂粒应清除干净)

1.9 overlap the copper pipe to be welded and insert into (note the sizes) and align center of circle.

将要焊接的铜管互相重叠插入(注意尺寸)并圆心对准。

1.10 copper connector and insertion depth of copper pipe and clearance see the table. (insertion depth approximately equivalent to pipe diameter)

铜管接头与铜管插入深度及间隙见表。(插入深度约等于管径)

Min. clearance Max. clearance Insertion depth Copper wire size DO

mm

19.05 0.002 0.006 5/8"

22.22 0.002 0.006 3/4"

28.58 0.002 0.007 29/32"

铜管规格DO mm 最小间隙最大间隙插入深度

19.05 0.002 0.006 5/8"

22.22 0.002 0.006 3/4"

28.58 0.002 0.007 29/32"

2 Protection 保护

2.1 Pipe to be welded connect to low velocity nitrogen when welding to avoid oxidation.

焊接时应在被焊管通低速氮气,防止氧化。

2.2 Acetylene gas should get through non-oxidation welding generator to prevent the outside surface of weldment from oxidation.

乙炔气应通过无氧化焊接发生器,防止焊接物件外表面氧化。

2.3 Welding 焊接

2.3.1 during welding, preheating should be done to the weldment, heat the copper pipe welding point with flame. When copper pipe is heated to purple red, move away the flame and remain the welding flux on the welded junction, make the welding flux melt, flow into copper pipe welded. Heated temperature can reflect temperature by means of colors, dark read: about 600℃; crimson: about 700℃; orange red: about 1000℃.

焊接时,必须对被焊件进行预热。将火焰烤热铜管焊接处,当铜管受热至紫红色时,移开火焰后将焊料靠在焊口处,使焊料熔化后流入焊接的铜件中,受热后的温度可通过颜色来反映温度的高低,暗红色:600摄氏度左右;深红色:700摄氏度左右;橘红色:1000摄氏度左右。

2.3.2 during welding, gas welding flame shall not directly heat welding rod (phos-copper solders), adding welding rod location shall be in opposite of the heating direction.

焊接时,气焊火焰不得直接加热焊条(磷铜焊料),加焊条位置应与加热方向相反。

2.3.3 the components easily deforming and damaging at high temperature condition shall have relative protective measures. Equipment close to the welding points should be wrapped with wet gauze and the perform welding.

对于高温条件下易变形,损坏的部件应采取相应保护措施。靠近焊接点的设备要用湿纱布包扎接口后再进行焊接。

2.3.4 during welding, when anneal copper pipe after welding, annealing temperature is not less than 300℃.

焊接时,在焊完后将铜管进行退火时,退火温度不低于300摄氏度。

2.3.5 After welding, cool down, clean internal oxide and welding slag with dry nitrogen gas.

焊接完毕后,冷却,用干燥氮气清理管内氧化物和焊渣。

2.4 Repair welding 补焊

2.4.1 repair welding the leak point of weld found during pressure test. Repair welding should let out the nitrogen gas for system pressure test, and after welding conduct pressure test again.

在试压过程中发现焊接有渗漏的地方应进行补焊,补焊时要将系统试压的氮气放掉,焊后要重新试压。

2.4.2 before repair welding, wipe cleaning the oxide layer of surface with gauze. After welding, remove the scale cinder.

补焊前要将表面的氧化层,用纱布擦净。补焊后,要将氧化皮清除干净。

2.4.3 After all welding work completes, blow down the system with nitrogen gas.

全部焊完后,要用氮气将系统吹净。

2.5 Pressure test 试压

2.5.1 After completion of copper pipe welding, close the pipeline for airtight test. Connect the test pipeline to the nitrogen gas cylinder with high pressure hose, and install a pressure gauge with a range of 5 MPa.

在铜管焊接完毕后,封闭需要作气密性试验的管路。将该试验管路用高压软管与氮气瓶相连、并装一只量程为5 MPa的压力表。

2.5.2 force pressure to 0.3MPa, remain pressure for 3 minutes, examine it for pressure drop. If pressure drop exists, the system has large leak point, it can be easily found.

加压到0.3MPa,保持压力3min,检查有否压力下降。若压力有下降,系统有大的漏点,很容易找到。

2.5.3 if force pressure to 0.3MPa, remain pressure for 3 minutes and no pressure drop is found, slowly force pressure to 1.4MPa, remain pressure for 10 minutes, examine it for pressure drop. If pressure drop exists, check leak point and repair welding.

若加压到0.3MPa,保持压力3min后无压力下降,则缓慢加压到1.4MPa,保持压力10min,检查有否压力下降。若压力有下降,则查漏补焊。

2.5.4 if force pressure to 1.4MPa, remain pressure for 10 minutes and no pressure drop is

found, continue step by step (each step force pressure 0.28-0.3MP, each step remain pressure for 10 minutes), force pressure to 2.8MPa (applied for R407C refrigerating fluid), remain pressure for 24 hours, examine for pressure drop. If there is pressure drop at this time, it means the system exist less leak point.

若加压到1.4MPa,保持压力10min后仍无压力下降,则继续逐级(每级加压0.28-0.3MP,每一级保压10min)加压到2.8MPa(适用于R407C制冷剂),保持压力24h,检查有否压力下降。此时若有,表示系统存在微小的漏点。

2.5.5 if R410A refrigerant is applied, boost the max. test pressure to

3.8MPa, measuring the range of pressure gauge shall be boosted. The rest procedure shall be the same.

如是R410A制冷剂适用则应将最高试验压力提高到3.8MPa,测量压力表的量程也要随之增大,其余程序相同。

空调制冷管道的安装施工方案

空调制冷管道的安装施工方案 一、材料要求 1 采用的管材和焊接材料应符合设计规定,并具有出厂合格证明或质量鉴定文件。 2 制冷系统的各类管件及阀门的型号、规格、性能、技术参数必须符合设计要求,并有出厂合格证明。 3 无缝钢管内外表面应无明显腐蚀、无裂纹、重皮及凹凸不平等缺陷。 4 铜管内外壁均应光洁,无疵孔、裂缝、结疤、层裂或气泡等缺陷。 二、主要机具 1 机具:卷扬机、空压机、真空泵、切割机、套丝机、手砂轮、倒链、台钻、电锤、坡口机、电气焊设备、试压泵等。 2 工具:压力工作台、铜管板边器、手锯、套丝板、管钳、套筒扳手、梅花扳手、活扳手、铁锤等。 3 量具:钢直尺、钢卷尺、角尺、水平尺、半导体测温计、U形压力计等。 三、作业条件 1 设计图纸、技术文件齐全,制冷工艺及施工程序清楚。 2 建筑结构工程施工完毕,室内装修基本完成,与管道连接的设备己安装就位、找正找平,管道穿过结构部位的孔洞已配合预留、尺寸正确。预埋件设置恰当,符合制冷管道施工要求。 3 施工准备工作完成,材料送至现场。 四、操作工艺 (一)工艺流程: (二)施工准备。 1 认真熟悉图纸、技术资料,搞清工艺流程、施工程序及技术质量要求;编制施工方案、进行施工技术交底。 2 按施工图所示的管道位置、标高测量放线,找出支吊架预埋件。 3 制冷系统的阀门,进场后应按设计要求对型号、规格、性能及技术参数进行核对检查,并按照规范要求做好清洗和强度、严密性试验。 4 制冷剂和润滑油系统的管道、管件应将内外壁铁锈及污物清除干净,除完锈应将管口封闭,并保持内外壁干燥。 5 按照设计规定的型式、标高、坡度及坡向,预制加工管道支吊架。需绝热的管道、支架与管道接触处应垫以绝热衬垫或用经防腐处理的木垫隔开,其厚度应与绝热层厚度相同。支吊架的间距应符合设计及设备技术文件要求,当设计

中央空调安装规范标准设计

中央空调安装规范 第一章施工前的准备 1.1.技术准备 技术准备是施工准备的核心,任何技术的差错或隐患都可能引起人身安全和质量事故,造成人、财、物的损失,因此必须认真细致地做好技术准备工作。 1.1.1.施工图纸会审:组织技术人员认真学习设计施工图,掌握施工图纸的全部内容,熟悉设计目的、设计意图、领会设计效果。凡发现施工设计图中存在的问题,必须做出专项记录,向设计部门联系,同时请设计者做出解释;若施工图确实存在一些问题,应由设计部门做出设计变更。 1.1. 2.会同有关单位搞好现场接收工作:现场交接的重点是施工测量与有关资料的移交,熟悉场地情况,包括场地构筑物、管线埋设条件等。 1.1.3.编制施工图预算:依据设计施工图、招投标文件、合同条款编写详细施工

图预算。它是签订合同、工程结算、进度拨款、成本核算、材料计划编制、加强经营管理的重要依据。 1.1.4.技术交底:在工程开工前,工程技术负责人应组织参加施工的人员进行技术交底,应结合具体工程内容、施工现场、关键工序和施工难点的质量要求、操作要点及注意事项,验收标准等进行交底。 1.2.物质准备 物资准备工作包括材料准备、施工机具准备和安全防护用品的准备。 1.2.1.材料准备:工程所用材料都必须符合国家标准。根据工程内容确定需用量,确定好货源,签订购买合同。根据进度要求制订进场计划,组织好运输。对主要材料,应根据实际情况做好材料采购计划,分批进场。 1.2.2.必须在工程现场设置临时材料仓库,对各种材料的入库、检验、保管和出库应严格做好记录,同时加强防盗、防火的管理。 1.2.3.施工机具准备:根据施工工艺的需要,对公司自有的机械设备,提前检修保养好,对不够的机械设备须提前做好计划。 1.3.施工准备

铜管施工安装工艺

铜管施工工艺 操作顺序 一、铜管的保护 1、铜管进场检验合格后,保管时必须封住管的端部,最常用的方法是采用端盖封堵和缠胶带; 2、盘管必须竖放,以防止自重引起压缩变形; 3、必须用木支架等使铜管高于地面,以防尘、防水。 二、铜管的加工 1、主要工具

2、铜管的切割:采用铜管割刀垂直于管道轴线方向切断,操作时应缓慢地让铜管割刀夹紧铜管,割刀应顺时针旋转,逐渐转动割刀的进刀调节器,逐渐进刀。在铜管不发生变形的情况下切断铜管。不能用锯条或砂轮切割机。 3、去除毛刺:铜管的切割面会产生毛刺,必须将其除掉并吹清管内杂物和整修管端。先用锉刀去除端面的毛刺,再用绞孔刀或刮刀去除配管内部的毛刺,再一次用锉刀去除端口面的毛刺,再一次用绞孔刀或刮刀去除配管内部的毛刺。在进行切面处理的作业时,请将切面朝下,以使铜屑不会进入配管内部。如不完全去除毛刺, 扩口部位会发生漏气的现象,所以要仔细的地将毛刺去除掉。 4、扩口加工 加工前先把扩口螺母套入配管,选择符合扩口尺寸的靠模,正确的扩口尺寸,应与连接管的尺寸基本相同。扩口尺寸的大小受如右图所示 A 尺寸的影响。根据生产工具的厂家不同,A 尺寸也会有所不同,请加以注意。

5、弯管加工 根据现场安装要求分为从配管右侧量取弯曲尺寸和从左侧量取尺寸。 (1)、从配管的右端或左端量取并标记所要弯曲的尺寸。 (2)、将配管放入弯管器。 将固定杠杆的『0』刻度与手柄上的零标记对齐 (没有零标记时与手柄前端对齐)。 (3)、一边调整配管,一边将配管上标记处与手柄上的 『R』或『L』对合 (4)、按动手柄,弯曲至所需的角度为止。应慢慢地进行弯折,以使配管内侧不产生皱折和变形。弯曲角度不得超过90°

VRV空调系统冷媒管安装施工工法

VRV空调系统冷媒管安装施工工法 工法编号:RJGF(闽)—07—2010 完成单位:中建七局第三建筑有限公司 主要完成人:吴志鸿周国章柯友才王礼华 1 前言 VRV(Variable Refrigerant Volume-可变冷媒容量)空调系统因其高效、环保、设置灵活、节能的特性,在工程建设中得到越来越多的应用。为了使VRV空调系统冷媒管道施工工艺规范化、标准化,我公司在工程实践的基础上经过不断研究、探索,编制了本工法。 2 特点 2.0.1冷媒铜管之间采用专用胀管器胀管后充氮保护钎焊连接,管道连接紧密,焊缝严实,管道长度设置灵活,施工方便。 2.0.2铜管与设备之间采用专用扩口器扩口后螺纹连接,扩口尺寸与螺纹配合紧密误差小,连接可靠,有效减少泄漏。 2.0.3采用专用分支接头和端管,提高施工效率并有利于冷媒分配。 2.0.4施工工艺程序化、规范化、工效高,工程质量和安全容易控制。 3 适用范围 本工法适用于民用建筑VRV空调系统中的冷媒铜管系统施工。 4 工艺原理 冷媒铜管通过专用胀管及扩口工具加工管道接头,并在管内通入氮气进行保护焊接。焊接采用氧气乙炔火焰加热铜管并利用铜管本身热量熔化钎料,依靠润湿和毛细管作用向接口间缝隙渗透形成焊缝。 5 施工工艺流程及操作要点 5.1 工艺流程 VRV空调系统冷媒管施工工艺流程:施工准备→铜管加工→钎焊连接→铜管敷设→管道冲洗→气密试验→管道保温→真空干燥→冷媒追加→调试运行 5.2 操作要点 5.2.1施工准备: 1现场核对: 安装前首先核对图纸,检查管道布置是否与结构及其它专业管道交叉、矛盾;核对管道预埋件、支架、套管的位置、标高是否正确。 2 预留孔洞: 在主体施工阶段,根据设计图纸在管道穿板处采用UPVC或钢套管预留孔洞,穿墙穿梁处则

中央空调铜管安装要求

中央空调铜管安装,管道安装方法,铜管安装注意事项 制冷剂配管的加工 切割、去毛刺 铜管切割应使用专用切割一切管器,缓慢的转动、在铜管不发生变形的情况下切断铜管,铜管的切割面会产生毛边,必须将其除掉并吹清管内杂物和整修管端。防止异物进入管内。 铜管切割完成后,应用封帽或胶带封堵 倒角:刮刀去掉内侧的毛刺,作业时管口朝下;如果管端明显变形,将其切下,中心加工; 将铜屑彻底去掉,用棉纱将管内擦净弯管加工 加工方法: a、手动弯管一一适用于细铜管($ 6.35Q 12.7)。 b、机械弯管--- 适用范围较广($ 6.35- $ 44.45),采用弹簧弯管器、手动弯管器或电动 弯管器。 加工要求: 管道弯管的弯曲半径应大于 3.5D(D为管道直径),配管弯曲变形后的短径与原直径之比 应大于2/3。 注意事项: 1、弯曲加工时,铜管内侧不能起皱或变形; 2、管道的焊接接口不应放在弯曲部位,接口焊缝距管道或管件弯曲部位的距离应不小于 100mm 。 胀管加工 胀管:就是扩成杯形口(承插口),满足管道的插入深度,保证焊接处的强度 注意事项: 1、切断后清除管口内部毛边; 2、胀管长度应与管径插入长度相符; 3、为避免胀管处留下直线痕迹导致泄露,操作时将铜管转一个角度进行矫正; 4、不得出现纵向裂纹。 扩口加工 在扩口表面涂上空调机油,以便扩口螺母光滑通过,防止管道扭曲。铜管管口扩口后应保持

同心,并应有良好的密封面,不得出现毛刺、裂纹、褶皱等缺陷。 操作要点: 1、保证铜管端面平整; 2、清除管口内部毛刺、翻边; 3、扩口前先将扩口螺母装在管道上; 4、扩口应与母管同径,不得偏心; 5、将铜管放入扩管器根部; 6、不应产生纵向裂纹。 管道连接-扩口连接 制冷剂配管与室内机连接采用扩口(喇叭口)连接,因此要注意喇叭口的扩充质量。 承口的扩口深度不应小于管径,扩口方向应迎介质流向。扩口和锁紧螺母连接时可在扩口的 内外表面上涂些冷冻机油,有利于操作。 拧紧时要用两个力矩扳手同时进行。并用适合的扭矩来上紧扩口螺母。 管道连接-扩口连接 注:1、在连接喇叭口时,使用力矩过大、过小都不好,都会产生泄漏 2、应在纳子帽与管端处涂少量矿物油/合成油,并应在固定纳子帽时,采用两只扳手操作 管道连接-承插钎焊连接 适用于管道与管道、管道与管件之间的连接。 承插件之间的缝隙不要过大或过小,保证靠摩擦力而不掉下为准。 承插的扩口方向应迎介质流向。 在连接管道时,要按照下表所示长度保护钎焊部位 管道连接-法兰连接 法兰连接:较大管径的铜管和设备连接时通常采用法兰连接。法兰表面应清洁无损伤。用空 调机油涂抹法兰表面后再安装。两个法兰盘要对正,对角方向紧固螺栓,防止偏斜。 封口作业 封口:是一项重要的操作,可以防止水分、污物或者灰尘进入,也可以防止别人的破坏。一是缠绕胶带:用PVC胶带将铜管末端封上。 二是箍缩:就是将铜管的末端挤压在一起,然后把缝隙焊接封上

工艺管道安装施工方案-

H B D J/ 广西贵港甘化股份有限公司热能中心节能降耗技改工程 工艺管道施工方案 编制人:日期:年月日 审核人:日期:年月日 审批人:日期:年月日 湖北省电力建设第一工程公司 贵港甘化技改工程项目经理部 { 2017年月日

目录 一、工程概况: (1) 二、编制依据 (1) 三、主要工程量 (1) 四、施工部署: (2) 施工规划: (2) 劳动力计划: (2) 施工机械计划 (3) 检测仪器计划 (3) 辅助用料: (4) 五、施工工艺要求: (5) 施工工序 (5) 施工前的准备工作 (5) 材料的验收 (6) 阀门检验: (6) 管道预制 (7) 管道的焊接 (8) 焊接检验 (11) 支、吊架安装 (12) 管道的安装 (12) 管道的压力试验 (13) 六、管道防腐: (16) 管道防腐的范围: (16) 表面除锈: (16) 防腐涂层: (16) 七、质量保证措施 (16) 质量措施 (16) 质量控制点: (18) 八、特殊气候条件下的施工 (19) 九、安全管理及保证措施: (19)

一、工程概况: 本工程为华西能源工业股份有限公司EPC项目,项目位于广西省贵港市,本工程为技改项目,建设规模为新建一台65t/h生物质循环流化床锅炉(型号:HX65/型)和一台65t/h蔗渣锅炉(型号:HX65/型)、一台15MW背压式汽轮机;以及相应的配套辅机、附属设备和相关系统管道。 本工程主要工艺管道系统有:主蒸汽管道、主给水管道、工业水管道、除氧给水管道、疏水及排污系统管道、压缩空气管道、锅炉本体管道、化水系统管道等,管道施工图纸由华蓝设计(集团)有限公司设计。 二、编制依据 本方案编制依据以下资料: 本工程施工合同、会议纪要和相关资料。 《电力建设施工技术规范第5部分:管道及系统》DL 《火力发电厂焊接技术规程》 DL/T 869-2012 《钢制承压管道对接焊接接头射线检验技术规范》 DL/T 821-2002 《火力发电厂水汽化学监督导则》 DL/T 561-95 《涂装前钢材表面锈蚀等级和除锈等级》 《电力建设施工质量验收及评价规程》 DL/T 华蓝设计(集团)有限公司的设计图纸 三、主要工程量 主要工作量

空调铜管施工方案

Construction Plan for Air Conditioner Copper Pipe 空调铜管施工方案 一、Generals 工程概况 This project comprises roof air conditioning unit, indoor built-up type air conditioning box, and connection of copper pipeline in two equipment rooms. The site construction of copper pipe is the main quality point of construction. 本工程包括屋顶空调机组,室内组合式空调箱及两设备间的铜管管线的连接。其中现场铜管施工为本程的施工质量重点。 二、Copper pipe selection 铜管的选择 Category Standard outer diameter (allowable deviation)DO mm Wall thickness (allowable deviation) t mm Max. operating pressure 最高 使用压力 PMPa Allowable tensile stress 充许拉 伸应力 o aN/mm2 O and OL 19.05(±0.03) 1.00(±0.09) 3.616 33(Temperature at 125℃的) allowable tensile stress)22.22(±0.03) 1.15(±0.09) 3.563 28.58(±0.04) 1.45(±0.10) 3.49 类别标准外径(允许 差)DO mm 壁厚(允许差) t mm 最高使用压力 PMPa 充许拉伸应力 o aN/mm2 O及OL 19.05(±0.03) 1.00(±0.09) 3.616 33(温度在125℃ 的)充许拉伸应 力) 22.22(±0.03) 1.15(±0.09) 3.563 28.58(±0.04) 1.45(±0.10) 3.49 Category Standard outer diameter (allowable deviation)DO mm Wall thickness (allowable deviation) t mm Max. operating pressure PMPa Allowable tensile stress o aN/mm2 1/2H or H 19.05(±0.03) 1.00(±0.09) 6.684 61(Temperature at 125℃) allowable tensile stress)22.22(±0.03) 1.00(±0.09) 5.694 28.58(±0.04) 1.00(±0.09) 4.391 类别标准外径(允许 差)DO mm 壁厚(允许差) t mm 最高使用压力 PMPa 充许拉伸应力 o aN/mm2 1/2H或者H 19.05(±0.03) 1.00(±0.09) 6.684 61(温度在125℃ 的)充许拉伸应 力) 22.22(±0.03) 1.00(±0.09) 5.694 28.58(±0.04) 1.00(±0.09) 4.391 Category of tubing is distinguished by maximum operating pressure (design pressure), according to drawing designed and construction specification, refrigerating fluid shall use R407C

医院安装工程施组含通风空调给排水及铜管安装

医院安装工程施工组织设计 第一节编制依据与项目组织 一、编制依据 设计图纸及招标文件。 《建筑安装分项工程施工工艺规程》。 《建筑安装工程质量评定标准》。 《通风与空调工程施工及验收规范》GB50243-97。《采暖与卫生工程施工及验收规范》GBJ242—82。《安装工程施工及验收规范》。 《安装工程质量标准》。 《建筑设备安装分项工程施工工艺标准》。 《暖卫安装分项工程施工工艺标准要求》。 《建筑设备通用图集》91SBo 《管道工程安装手册》。 1.12《制冷设备安装工程施工及验收规范》。 《建筑安装工程资料管理规程》DBJ01—51—2000o

《电气装置安装工程施工及验收规范 《建筑安装工人安全技术操作规程》 《电气照明施工及验收规范》(GB50259-96) 《接地装置施工及验收规范》(GR50169-92) 1. 18《盘、柜及二次回路结线施〃们及验收规范》 (GB50171-92) 《电缆线路施工及验收规范》(GB50168-92) 《洁净室施工及验收规范》(JGJ71-90) 《洁净室施工及验收规范》(JGJ71-90) 《工业管道工程施工及验收规范》(GEJ235-82) 《建筑给水排水设计规范》(GBJ15-88) 1. 24《现场设备工业管道焊接施工及验收规范》 (GBJ236-82) 二、工程项目组织机构 组建精干、高效健全的项目班子,实施IS09001质量管理模式,精心

组织、精心施工确保工程在规定的工期内优质、高效完成。项目经理是本

工程的指挥者、责任者。由公司法人代表全权委托。技术负责人负责现场的口常事的管理,组织如下。 交验

中央空调铜管安装要求

中央空调铜管安装要求Revised as of 23 November 2020

中央空调铜管安装,管道安装方法,铜管安装注意事项 制冷剂配管的加工切割、去毛剌铜管切割应使用专用切割?切管器,缓慢的转动、在铜管不发生变形的情况下切断铜管,铜管的切割面会产生毛边,必须将其除掉并吹清管内杂物和整修管端。防止异物进入管内。 铜管切割完成后,应用封帽或胶带封堵倒角:刮刀去掉内侧的毛刺,作业时管口朝下;如果管端明显变形,将其切下,中心加工;将铜屑彻底去掉,用棉纱将管内擦净弯管加工加工方法: a、手动弯管一适用于细铜管(cp(p) O b、机械弯管一适用范围较广(cp 空调水系统管道施工工艺 1 范围本工艺适用于工业与民用建筑的空调水系统的冷冻水、冷却水及冷凝水管道的施工。 该系统的设计工作压力O W P W 1.6MPa,介质温度7C?95C,材质为碳素钢管(包括镀锌碳素钢管),连接型式为焊接或螺纹连接(其中冷凝水管也可采用给水聚氯乙烯管道,承插粘接连接)。 2 引用标准 下列标准所包含的条文, 通过在本工艺标准中引用而构成为本工艺标准的条 文。在本工艺标准出版时,所示版本均为有效。所有标准都会被修订,使用本工 艺标准的各方应探讨使用下列标准最新版本的可能性。 GBJ126-89工业设备及管道绝热工程施工及验收规范 GB50235-97工业金属管道工程施工及验收规范 GB50236-98现场设备、工业管道焊接工程施工及验收规范 GB50243-97通风与空调工程施工及验收规范 CECS41 :92建筑给水硬聚氯乙烯管道设计与施工验收规程 ZD-1.1-91中压管道试压工艺规程 ZD-1.4-92高层建筑管道试压工艺 ZA-1.8 (96)工业设备与管道绝热施工工艺 GD101管道工程常用加工件图集(第一集) 试行中低压碳素钢管道安装施工工艺 3 工艺流程方框图(见图1) 4 工艺过程 空调水系统管道的施工及验收应符合GB50243 GB50235以及CECS4的有关规定 4.1施工准备 4.1.1熟悉施工图纸与管道工艺流程、输送介质温度、压力与连接形式等的技术 图 1 工艺流程方框图要求及施工验收规范。同时认真审阅施工图,注意施工图的设计深度和完整性,及时提出和解决设计图上存在的问题。 4.1.2 参加设计图纸会审交底, 按贯标文件要求,填写好图纸交底记录, 并做好签 证和资料归挡工作。 4.1.3 编制施工预算, 按贯标文件要求,根据预算和工程进度准备提供公司规定的合格分供方生产的材料。 4.1.4 根据施工组织设计要求编制简要施工方案。向施工班组进行安全、技术交底, 交技术执行标准、验收规范,交施工方法、工艺技术要求, 并签发施工交底记录和施工作业任务书。 4.1.5 根据工程进度, 按施工预算及时提出要料计划及加工件加工计划。进入库房或指定位置的材料, 必须具备产品质量保证书和合格证, 同时还应按验收规范要求, 对进入现场仓库的材料进行检验和试验。各类阀门进现场后应按验收规范要求进行抽查试压检验。并且及时做好状态标识和产品标识, 严禁未经检验和试验的产品和不合格产品材料投入使用。 4.1.6 根据计量器具需用计划, 分阶段组织计量器具进场。 4.1.7 根据施工进度, 及时提供机具使用计划, 确保机具及时到位。 4.2 坐标测定 4.2.1 现场安装部位的结构工程已完毕, 并已检验合格达到强度要求, 土建单位已定出必需的定位轴线、标高控制线和抹灰层厚度控制标准, 同时施工现场平整, 符合安全施工要求时,进行管道现场坐标测绘工作。 4.2.2 按设计施工图所标管道坐标位置、管道口径、类别与规范要求, 及时复验土建做好的管道穿越基础、沉降缝、墙板、楼板的予埋套管或予留孔洞的坐标位置。 4.2.3 应按设计施工图所规定的管道坐标、走向,根据已有建筑物和设备位置, 室 内标高基准线,用测量工具测量出管道及管道支架的现场安装的坐标位置、标高 空调紫铜、黄铜管道安装工程施工方案 1 概述 本施工方案适用于工作压力为4MPa以下、温度为250~-196℃的紫铜管道和工作压力为22MPa以下、温度为120~-158℃的黄铜管道的安装工程施工作业指导。 2 施工准备。 2.1 常用材料: 2.1.1 管材:常用的有紫铜管(工业纯铜)及黄铜管(铜锌合金)按制造方法的不同分为拉制管、轧制管和挤制管,一般中、低压管道采用拉制管。紫铜管常用材料的牌号为:T2、T3、T4、TUP(脱氧铜);分为软质和硬质两种。黄铜管常用的材料牌号为:H62、H68、H85、HP659-1,分为软质、半硬质和硬质三种。 2.1.2 铜合金。为了改善黄铜的性能,在合金中添加锡、锰。铅、锌、磷等元素就成为特殊黄铜。添加元素的作用简述如下: 2.1.2.1 加锡能提高黄铜的强度,并能显著提高其对海水的耐蚀性能,故锡黄铜又称“海军黄铜”; 2.1.2.2 加锰能显著提高合金工艺性能、强度和耐腐蚀性; 2.1.2.3 加铅改善了切削加工性能和耐腐蚀能,但塑性稍有降低; 2.1.2.4 加锌能够提高合金的机械性能和流动性能;. 2.1.2.5 加磷能提高合金的韧性、硬度、耐磨性和流动性。 2.1.3 铜管的应用。紫铜管与黄铜管大多数用在制造换热设备上;也常用在深冷装置和化工管道上,仪表的测压管线或传送有压液体管线方面也常采用。当温度大于250℃时,不宜在压力下使用。 挤制铝青铜管用QAI10-3-1,5及QAI10-4-4牌号的青铜制成,用于机械和航空工业,制造耐磨、耐腐蚀和高强度的管件。 锡青铜管系由QSn4-0.3等牌号锡青铜制成,适用于制造压力表的弹簧管及耐磨管件。 2.1.4 铜管的质量:供安装用的钢管及铜合金管,表面与内壁均应光洁,无疵孔、裂缝、结疤、尾裂或气孔。黄铜管不得有绿锈和严重脱锌。 铜及铜合金管道的外表面缺陷允许度规定如下: 纵向划痕深度如表1-57所示;偏横向的凹入深度或凸出高度不大于0.35mm;瘢疤碰伤、起泡及凹坑,其深度不超过0.03mm,其面积不超过管子表面积的30%。用作导管时其面积则不超过管子表面积的0.5%。 2.1.5 铜及铜合金管件。铜及铜合金管件尚无国家通用的标准管件,弯头、三通、异径管等均用管材加工制作。 铜及铜合金管纵向划痕深度规定表1-57 注:用于作导管的铜及铜合金管道,不论壁厚大小,纵向划痕深度不应大于0.03mm。 铜管的椭圆度和壁厚的不均匀度,不应超过外圆和壁厚的允许偏差。 空调水系统管道安装工程施工方案 一、空调系统简介 1、冷热源 本工程冷热源分别由设在地下室的制冷机房和锅炉房提供,夏季提供7~12℃冷冻水;制冷机房选用两台离心式冷水机组和一台螺杆式冷水机组;冬季空调热源由地下一层锅炉房换热站供给50/40℃热水,经机房内分集水器供给楼内;空调水系统为四管制,风机盘管回水管上设温控电动两通阀,新风机组、空调机组回水管上设动平衡电动调节阀,根据负荷变化,对水路系统进行自动控制,有利于节能。局部区域采用两管制。 2、系统形式 采用风机盘管加新风系统,风机盘管负担房间内负荷,新风机组负担新风部分负荷。新风由各层的新风口经空气处理机进行预热交换后,经风管送到各房间。风机盘管设于吊顶内。局部区域采用全空气系统,设置空调送回风。由新风竖井和新风管道向空调机组补充新风。 二、施工准备 2、施工物资准备 材料、设备、配件、制品、机具是保证施工顺利进行的物资基础,这些物资准备工作必须在工程开工之前完成。根据各种物资的需要量计划,分别落实货源,安排运输和储备,使其满足连续施工的要求。 A、物资准备工作程序:(如流程图) B、施工材料进场计划 空调专业主要材料进场计划表: 3、主要施工机械计划 主要施工机械设备计划表:表3.7 三、管道安装 1、主要施工程序 管道安装总原则:先预制后安装,先干管后支管,先立管后水平管,先高处后低处,先里后外,先系统试压后冲洗,最后进行防腐、保温及隐蔽验收。 主要施工程序:施工准备-→预留、预埋-→材料的采购、检验及保管-→管道预制-→管道放线-→支吊架制作、安装-→管道及附件安装-→管道试压、清洗及吹扫-→管道防腐-→管道保温及刷标识漆-→系统调试 2、主要施工方法及技术要求: A、施工准备: a)施工前认真熟悉图纸和相应的规范,进行图纸会审。 仔细阅读并理解设计说明中关于空调水管道的所有内容,与图纸内容有无冲突之处,系统流程图与平面、剖面图有无不符之处,设计要求 与现行的施工规范有无差别等。熟悉管道的分布、走向、坡度、标高, 并主动与结构、装饰、通风、给排水、电气专业核对空间使用情况,及 时提出存在的问题并做好图纸会审记录。 b)编制施工进度计划、材料进场计划及作业指导书; c)对施工班组进行施工技术交底,方式是书面交底和口头交底,使班组 明确施工任务、工期、质量要求及操作工艺。交底可根据进度进行多 次,随时指导班组最好地完成安装任务。 d)根据现场情况配置机械设备,计量器具及劳动力计划。 B、材料采购、进场、检验及保管程序如下: 材料需用量计划→购计划→材料入库前的检查→入库→出库自检→二 铜管施工安装工艺 Document serial number【KKGB-LBS98YT-BS8CB-BSUT-BST108】 铜管施工工艺 操作顺序 一、铜管的保护 1、铜管进场检验合格后,保管时必须封住管的端部,最常用的方法是采用端盖封堵和缠胶带; 2、盘管必须竖放,以防止自重引起压缩变形; 3、必须用木支架等使铜管高于地面,以防尘、防水。 二、铜管的加工 1、主要工具 2、铜管的切割:采用铜管割刀垂直于管道轴线方向切断,操作时应缓慢地让铜管割刀夹紧铜管,割刀应顺时针旋转,逐渐转动割刀的进刀调节器,逐渐进刀。在铜管不发生变形的情况下切断铜管。不能用锯条或砂轮切割机。 3、去除毛刺:铜管的切割面会产生毛刺,必须将其除掉并吹清管内杂物和整修管端。先用锉刀去除端面的毛刺,再用绞孔刀或刮刀去除配管内部的毛刺,再一次用锉刀去除端口面的毛刺,再一次用绞孔刀或刮刀去除配管内部的毛刺。在进行切面处理的作业时,请将切面朝下,以使铜屑不会进入配管内部。如不完全去除毛刺, 扩口部位会发生漏气的现象,所以要仔细的地将毛刺去除掉。 4、扩口加工 加工前先把扩口螺母套入配管,选择符合扩口尺寸的靠模,正确的扩口尺寸,应与连接管的尺寸基本相同。扩口尺寸的大小受如右图所示 A 尺寸的影响。根据生产工具的厂家不同,A 尺寸也会有所不同,请加以注意。5、弯管加工 根据现场安装要求分为从配管右侧量取弯曲尺寸和从左侧量取尺寸。 (1)、从配管的右端或左端量取并标记所要弯曲的尺寸。 (2)、将配管放入弯管器。 将固定杠杆的『0』刻度与手柄上的零标记对齐 (没有零标记时与手柄前端对齐)。 (3)、一边调整配管,一边将配管上标记处与手柄上的 『R』或『L』对合 (4)、按动手柄,弯曲至所需的角度为止。应慢慢地进行弯折,以使配管内侧不产生皱折和变形。弯曲角度不得超过90° 6、胀管加工 Φ6.4—Φ19.1的铜管实施胀管后,插入配管,这样配管与配管之间就可以进行钎焊连接,不需要采用管件来连接。 ①用绞孔刀或刮刀去除切面上的毛刺。 三、铜管的配管 一定要按设计图、施工图施工。 四、铜管的安装 1、铜管布置必须横平竖直,工整规范; 2、多根铜管平行布置时,间距要均匀; 3、两个分歧管之间的距离必须大于1米以上; (一)铜管安装操作工艺 1、工艺流程: 2、铜管加工 1)小口径铜管运输储存状态为盘圆,使用前进行调直,调直应先将管内充砂,然后用调直器进行调直。 2)调直过程中注意用力不能过大,不得使管子表面产生凹坑、划痕或粗糙的痕迹。 3)调直后的铜管应清理干净,不应残留砂子。 3、焊接: 1)D>100mm 铜管采用氧-乙炔焊接,为防止熔液流进管内,焊接时应注意以下几点: A 、对口焊接时内壁齐平,内壁错边量不得超过管壁厚度的10%,且不大于1mm ,也可采用加衬焊环的方法焊接。 B 、不同壁厚的管子、管件组对可按碳钢管的相应规定加工管子坡口,坡口面及其边缘内外侧不小于20mm 范围内的表面,应在焊前采用有机溶剂除去油污,采用机械方法或化学方法清除氧化膜,使其露出金属光泽;焊丝使用前也应用同样方法处理。 2)气焊焊丝的直径约等于管壁厚度,采用一般紫铜丝,气焊熔剂方面采用“CJ301”。焊前把管端和焊丝清理干净,并用砂纸仔细打磨,使管端 不太毛,也不太光。 3)铸铜阀门与铜管连接采用锡焊,一般焊口采用插 接形式,插接长度为管壁厚度的6~8倍;管子的公 称直径(D )小于25mm 时,插接长度为(1.2~1.5) D ;锡焊后的管件,必须在8小时内进行清洗,除去 残留的熔剂和熔渣,采用煮沸的含10%~15%的明矾 水溶液涂刷接头处,然后用水冲洗擦干。 铜管调直 切割 弯管 压接连焊接 预热和热支架及管道穿 补偿器安阀门安 试压 4)铜管不得采用氧一乙炔焰切割或加工坡口,加工时夹持铜管的虎钳钳口两侧应垫以木板衬垫,以防夹伤管子。 4、压接 1)D≤100 mm铜管采用从欧洲引进的VIEGA压接 技术,以VIEGA制作的铜压接配件,配合高品质 的铜管,使用专用工具施压咬合固定。 2)管件安装前利用修边器,清除切口内外毛边, 然后将管件转紧,选用对应口径的钳口接到压接工具上,对正角度与正确位置施压即可。3)压接技术与普通焊接技术分析比较 项目压接方式施工法传统(熔)(电)焊施工法 施工工具(充)电式压接机氧气、乙炔、瓦斯桶、灭火器,电焊 设备数套。焊条,电线延长线数百米 工人一般管工熟练管工(须有执照)及管工 安装顺序 与场所 1.可先行组装易于狭小空间 施工 2.配管无方向性可随心所欲 3.无场地限制 1.配管须有顺序焊接 2.受场地及熟练焊工等因素限制 3.尤以管道间施工情形,限可明显比较出 技术无须专精的施工技术,普通 技工可快速进入状态 须专业焊工,施工缓慢(不锈钢管) 传统铅管需熟练老师父施工 施工时间每口依使用机具而定,充电 式约6-7秒电动式2-3秒完 成 焊(熔)接施工前置作业过多浪费工时,每 口作业完成又必须等待管路冷却 调整使用机具施工方便简单试压时须每口做及处理检查,耗时且耗工维修 1.易于检修及抽换方便 2.管线变更容易,管材拆装 容易 须全面断水、放水,再依检修变更处切断 更换,重新焊接油漆管线,变更维修困难安全性不使用火可确保安全焊接(熔接)施工稍有不慎极易引起火灾 卫生安全简易施工降低施工人员之 职业伤害至最低 电焊时有毒铜气体尤以在通风不良之场 所会造成焊接人员吸入有毒铅气体而造 成铅中毒现象 管 材材质不破坏管材结构及表面处 理焊接部因熔接而严重破坏金属组织须再做特别处理 中央空调安装流程与细节,家用中央空调与传统家用空调对比,事实上中央空调只是一个半成品,三分设备,七分安装,设备材料选购完成后,还要进行系统设计、安装、调试,这些流程不亚于设备选型,可以说中央空调安装好坏决定了中央空调的整体效果。家用中央空调安装在于细节的处理,需与装饰装潢搭配,才能达到功能与美观并重的效果。 中央空调效果图 中央空调安装必须赶在装修前就准备好,事先确定好内机安装位置,而且需要提前预埋好空调主机的主电源线(220V,380V),一般在水电工进场后即可安排空调施工方进场,家用中央空调分为三次安装: 第一次安装(水电进场时联系安装):①约业主、装修负责人(最好木工师傅也到场)、空调施工方,现场确定空调室内机,主机及空调线控器的安放位置,并确认签字,②吊装中央空调室内机,并对内机进行包裹,避免有灰尘杂质进入;③安装布管:冷媒管、冷凝水管、信号线,两个步骤可以根据设备的到货日期自行安排工序。 第二次安装(第一次安装结束24小时之后)①吊装中央空调室外机;②充填冷媒,测试中央空调系统,测量风口尺寸和位置。 第三次安装(第二次安装结束后)安装风口、空调线控器、设备运行测试。 好马配好鞍,相关材料的准备不可疏忽大意,很多安装环节就是因为辅材有问题,最后影响整体使用效果。有五种关键的辅材需要我们特别注意: 中央空调辅材选择 ①冷媒铜管:中央空调的冷媒运行情况直接决定使用效果,所以冷媒铜管的好坏至关重要。传统的R22冷媒(氟利昂)的管内压力一般为20公斤左右,而R410新冷媒,管内压力达到了36公斤,因此使用新冷媒的中央空调需要选择更为优质的加厚去油冷媒铜管。 ②铜管保温:冷媒运行情况直接决定使用效果,铜管保温不可忽视。市场上占有率比较好的 管道安装工程施工方案 1供水管道安装工程 其工作内容包括:管道土方开挖、回填、夯实,管道敷设和接头处理、试压等。 2 沟槽开挖 (1)正确选择沟槽的开挖断面,可以为管道施工创造便利条件,保证施工安全,减少开挖土方量。选定沟槽断面通常应考虑以下因素:土的种类、水文地质情况、方式方法、施工环境、支撑条件、管道断面尺寸、管节长度和管道埋深等。 (2)一般稳固的土壤管道沟槽断面形式有直壁、放坡以及直壁与放坡相结合等形式,管沟断面形式确定应根据现场施工环境、施工设备、土质条件、沟槽深度、气象条件和施工季节等因素综合确定。沟槽放坡可参照《给水排水管道工程施工及验收规范》中的规定。 (3)聚乙烯管道敷设在稳固的土壤中或在地面连接时,管道槽底宽度不宜小于下表规定: 在稳固的土壤中管沟的最小宽度值 (4)聚乙烯管道在地下连接时,可适当增加接口处槽底宽大度,管道槽底宽度不宜小于管外径D+500mm,且总宽度不得小于700mm。 (5)沟槽槽底浓度应按设计标高开挖,所有挖掘出来的土,堆放不能妨碍施工,同时防止堵塞人行道和车行道;人工开挖时,要求最后形成的沟槽部平整、密实、无坚硬物质,若有超挖时,必须夯实达到设计要求;机械开挖时,应在设计槽底标高以上保留200mm余量,由人工清理。 (6)开挖沟槽时,应严格防止扰动槽底原状土,聚乙烯给水管道的地基宜为无坚硬土石和无盐类的原土层。 1)当槽底为坚硬土石时,应将坚硬石挖深不小于150mm,挖深部分用细砂或细土回填密实;当原土为盐类时,应铺垫细砂或细土。 2)当槽底土质极差时,可将管沟挖的深一些,然后在挖深的管沟底用碎石填平,然后用水泥砂浆灌填捣匀,再铺上一层细砂回填,密实厚度不小于150mm,使管底具有足够的支撑力。 (7)管道基础或垫层应符合以下规定: 1)管道必须敷设在原状土地基上,局部超挖部分应回填夯实。当沟底无地下水时,超挖在0.15m以内时,可用原土回填夯实,其密实度不应低于原地基天然土的密实度;超挖在0.15m以上时可用石灰土或砂填层处理,其密实度不应低于95%。当沟底有地下水或沟底土层含水量较大时,可用天然砂回填。 2)对于温陷性黄土地区的开挖,不宜在雨季施工,或在施工时切实排除沟内 冷煤管道安装技术交底 空调冷媒管道安装步骤:①支架制作、安装;②按图纸要求配管;③焊接; ④管道吹净、清洁;⑤试漏;⑥干燥。 1、配管原则:干燥、清洁、气密性。 2、干燥:安装前铜管内禁止水分进入,配管要吹净和真空干燥。 3、清洁:一是施工时应注意管内清理。二是焊接时采用氮气管内保护焊,避免铜管内壁产生氧化,最后对铜管吹净。 4、气密性:保证焊接质量和喇叭口连结的制作质量,最后通过高压氮气保压气密性试验保证气密质量。 5、氮气保护焊工艺:根据格力空调铜管焊接工艺要求,铜管焊接时将低压氮气冲入铜管内,同时进行管外钎焊,完全保证管内壁不产生氧化。 6、管内密封法:为防止水分、赃物、灰尘等杂质进入铜管,冷媒管头要包扎严密,并用封堵堵好。 7、冷媒管吹净:冷媒管吹净是清洁铜管内部的最好方法。方法是:将所有室内机用盲塞堵好保留。轮流每一台室内机接口作为排污口,用绝缘材料抵住管口,将氮气瓶压力调至5公斤并向管内充气,直至管口抵不住时快速释放绝缘物,赃物和水分将随氮气一同排出。轮流对每一台室内机进行如上操作,并对液管和气管分别进行操作。 8、冷媒管钎焊: 焊工应持证上岗; 每天都要开具动火证,安排专人看火,并且要有灭火器材; 焊接设备准备完好,铜管切口表面平整无毛刺、凹凸等缺陷,允许偏差位为管径的1%。 冷媒管焊接温度为720-820度,采用磷铜银焊条对焊口进行满焊。前焊工作宜向下或水平侧向焊接,尽可能避免仰,接头的分支口应保持水平。 冷媒管不能用金属托架直接架劲,应在自然状态下通过保温层托住铜管,以防冷桥产生。 9、冷媒管弯曲:直径小于19mm的铜管一律采用现场煨制,热弯或冷弯应采用弯制工具(折弯器)椭圆率不应大于8%,并列安装配管其弯曲半径应向铜,间距、坡向、倾斜度应一致,直径大于25mm的铜管应采用冲压弯头。 中央空调安装施工方案 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】 中央空调安装施工方案 施工组织设计目录 总述 第一章:编制依据 第二章:工程概况 第三章:施工目标及现场组织机构 第四章:施工部署 第五章:施工准备 第六章:施工计划 6.1施工进度计划 6.2劳动力计划 6.3机具使用计划 6.4主要施工材料计划 第七章:施工方案 第八章:安装工程应注意事项 第九章:材料采购内控措施 第十章:工程质量保证措施 第十一章:安全生产保证措施 安装、调试施工组织设计 总述 空调工程是现代化工业与民用建筑不可缺少的部分,在国民经济中占有重要的地位。制冷设备长期安全经济运行,安装质量是一个很重要的方面。我公司不仅依托优良产品的优势,更有从事空调工程安装丰富经验的技术人员、管理人员和施工人员。 为了提高系统施工管理水平,科学地安排施工程序,在保证质量的基础上,缩短工期,加快工程进度,特编制此方案。明确施工任务的目标及主要施工技术方法和相应的保证措施,并以最佳的施工班子,精心组织、科学管理采取有效的技术措施,进一步完善落实质量保证体系。我们对该项工程建设单位明确承诺,以优良的工程质量,最科学的施工方法,高效率按期竣工,做好文明施工,环境保护,全面完成此项工程 任务。 第一章:编制依据 国家及地方现行有关图集、规范、标准。 设计空调施工图(依据设计院空调图纸) 国家现行有关法规 **********************中央空调系统安装、调试工程有关说明 第二章:工程概况 工程概况:********************楼,框架结构,共三层。该工程空调系统为新风加风机盘管中央空调系统,系统包括空调设备、水、风系统的安装调试及售后服务的内容。甲方提供理想工作面后工期为两周,工程质量必须符合国家质量验评标准。 *********************** *************************** 工程量简列如下: 空气处理机组3台、风机盘管78台、电热空气幕10台、各类通风机11台;风 管安 装平方米;空调供回水、冷凝水的水管道安装共计2010米。 第三章:施工目标及现场组织机构 施工目标 响应建设单位提出的工期要求及结合实际情况,保证在两周内内安装、调试完备。如因甲方施工工作面不到位按实际发生时间顺延。空调末端附件待装修完工后一 周内完工。 精心施工,争创精品工程,工程施工质量达到国家验收优良标准。 金丽温输气管道工程第三机组管道安装施工方案 编制人:郭秋芬 审核:石红念 批准:陈华斌 中国石油天然气管道局金丽温B标管道输气项目部 2015年5月11日 目录 1.编制依据 (2) 1.1设计文件 (2) 1.2标准及规范 (2) 2. 工程概况 (2) 3. 施工准备 (2) 3.1管道安装条件检查 (2) 3.2修筑施工便道及临时堆管场 (2) 3.3施工材料及机具准备 (4) 3.4根据安全要求措施................................................... 错误!未定义书签。 4.施工工序 (3) 4.1主要工序施工措施 (3) 4..2 管道运输3 4. 3 管道的组对焊接 4 4. 4 焊缝无损检测,返修,补口,捡漏5 5.工期安排 (6) 6. 各项资源配置 (7) 6.1劳动力需求配置 (7) 6.2施工机具、设备配置 (7) 6.3施工材料配置 (8) 7. 质量保证措施 (9) 8. HSE保证措施 (9) 8.1安全措施 (9) 8.2HSE管理措施 (13) 1.编制依据 1.1 设计文件 (1); 《浙江天然气南方管网项目金丽温输气管道工程初步设计.》(储-13948) (2)《金丽温输气管道工程线路施工技术要求》(储-14051) 1.2 标准及规范 《输油输气管道线路工程施工及验收规范》SY0401-1998 《输油(气)管道同沟敷设光缆(硅芯管)设计、施工及验收规范》SY/T 4108-2005 《石油天然气管道穿越工程施工及验收规范》SY/T 4079-1995 《石油建设工程质量检验评定标准输油输气管道线路工程》SY/T 0429-2000 《埋地钢质管道阴极保护技术规范》GB/T 21448-2008 《长距离输油输气管道测量规范》SY/T 0055-2003 《埋地钢质管道聚乙烯防腐层技术标准》GB/T23257-2009 《长输管道阴极保护工程施工及验收规范》SYJ 4006-1990 《开发建设项目水土保持技术规范》GB50433-2008 《水工挡土墙设计规范》SL379-2007 《钢质管道焊接及验收》SY/T 4103-2006 《石油天然气钢制管道无损检测》SY/T 4109-2005 《混凝土结构工程施工及验收规范》GB50204-2002(2011版) 《混凝土强度检验评定标准》GB/T50107-2010 2. 工程概况 2.1 金丽温B标输气管道工程第三标段;管径Ф813mm,设计压力6.3MPa,材质为X65钢。在B标线路沿浙江省丽水市青田县和温州市山区敷设,青田段H-412-I001;线路长度6.358km,瓯海段I001-I072;线路长度5.587km;管道规格为Ф813×10、Ф813×11.9 ,热煨弯头壁厚为14.3mm。冷弯弯头11.9,途径山区,空调管道安装工艺

空调铜管安装施工方案

空调水系统管道安装工程施工方案

铜管施工安装工艺

铜管施工工艺

中央空调安装流程与细节

管道安装工程施工方案

空调冷媒管安装技术交底

中央空调安装施工方案完整版

管道安装工程施工组织设计方案新版