稀油集中润滑系统

稀油集中润滑系统

第一节稀油集中润滑系统特点和主要技术参数

稀油集中润滑系统具有以下特点:

1)供油点多、面广,适应大型设备和生产线上多设备的润滑要求;

2)压力供油,供油量充足;

3)采用各种自动测控元件和系统,可保证供油的连续性,工作可靠;

4)循环供油润滑,可将摩擦副产生的热量带走,提高润滑效果;

5)通过循环过滤将摩擦副上的机械杂质去除,降低磨损延长设备使用寿命

6)润滑操作方便,减轻润滑操作的劳动强度,节省人力。

稀油集中润滑系统的标准化和系列化(JB/ZQ4586—86)。

图8—1为该系列中、小型典型稀油集中润滑系统结构图。

稀油集中润滑系统的表示方法为:XHZ— (A)

XHZ表示稀油集中润滑系统;

后面阿拉伯数字表示系统公称流量;

有字母“A”表示系统设有压力筒。

表8—1为稀油集中润滑系统系列的主要技术参数和性能.

应用:根据所润滑设备各项力能参数,计算出所需润滑油的流量,然后从表4—1中选择适当型号的标准润滑系统.

当主机设备有特殊要求,标准润滑系统不能满足需要时,可单独设计稀油集中润滑系统。

第二节稀油集中润滑系统元件和工作原理

稀油集中润滑系统元件:油箱,油泵,过滤系统、冷却器,给油器、各种控制阀、测量仪器仪表、控制器等元件.

一、主要元件的功能和特点

1)油箱

储存润滑油;

杂质沉淀,油水分离;

消除泡沫、冷却、加热;

油箱应具有足够的容积实现功能;

结构:滤网;隔板.防尘密封、人孔、泄油口。

油箱应具有足够的刚度,安装泵和一些阀类元件。

对于工作环境恶劣,污染严重的设备,为了保证润滑油中机械杂质充分地沉淀,油水充分地分离,可采用两个油箱交替使用的方法。

2)油泵

动力元件向系统提供一定压力和流量的润滑油.0.3~0.6 MPa低压范围。

动压润滑系统和静压润滑系统:工作压力,中压或高压.

常用油泵:有齿轮泵、回转柱塞泵、螺杆泵等.

润滑油泵选择:现场工作条件,如压力、流量、污垫、噪音、传输介质、价格等因素讲行合理选择.

3)过滤器

用于过滤润滑油中的机械杂质。

过滤器按结构形式:网式过滤器、线隙式过滤器,纸质过滤器,磁性过滤器.烧结式过滤器、不锈钢纤维过掂器、合成树脂过滤器。微孔塑料过滤器.

过滤器按过滤精度:

过滤器按过滤精度可分为:

粗过滤器(100μm)、普通过滤器(10—100μm)、

精过滤器(5—10μm)、特精过滤器(1—5μm)。

滤油要求:应具有较高的过滤性能,通油性能,机械强度、耐腐蚀,价格合理等。

4)冷却器

控制润滑油温度。

冷却器有:列管冷却器:板式冷却器

润滑油温度低于正常工作温度时,应对润滑油进行加热.加热器主要有电加热器和蒸汽加热器等,加热器通常设在油箱内.采用电加热器应注意最高护皮温度不超过120’C,以免润滑油过热变质.冬季油温应保持在35—45 C之间。

稀油集中润滑系统种类很多,国外如日本、德国,意大利等国均有系列产品,但其基本工作原理是一致的.

二、稀油集中润滑系统工作原理

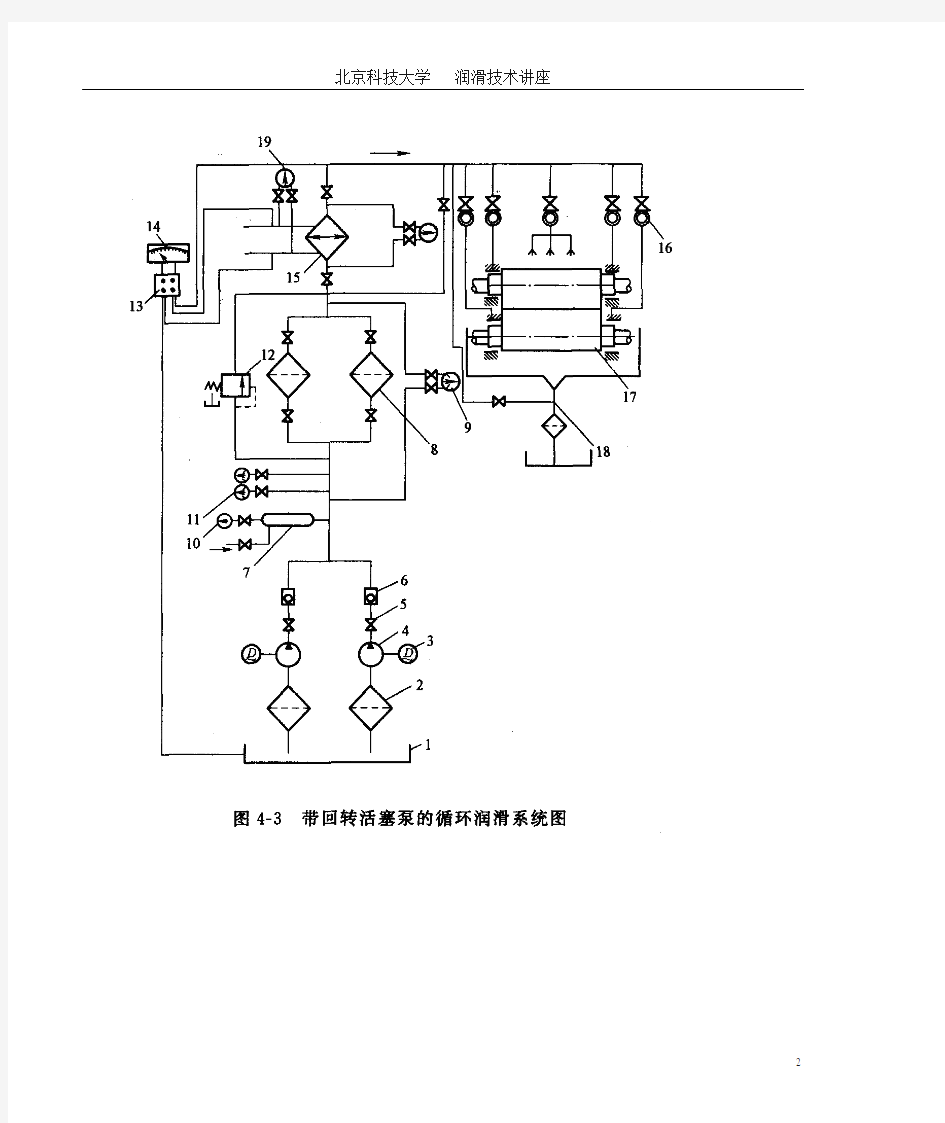

回转活塞泵供油的稀油集中润滑系统{图8—2)。

1)系统的组成

该系统组成元件有:油箱。回转活塞泵系统、过滤器、列管式油冷却器、空气筒、放气阀等。

系统的测量仪器有:压力计差式压力计、电接触压力计、水银温度计、电阻温度计、电桥温度级、液位控制器、油标、给油指示器油流指示器等。

控制阀类有:安全阀、截止阀。单向阀等。

还有用于传输油、风,蒸汽,水等的管道、接头.

2)系统工作原理

当电动机3起动时,带动油泵4从油箱内将润滑油吸出,经单向阀6送人圆盘式过滤器8中,过滤后的净油沿输油管流人冷却器15冷却,然后沿输油管道被压送到所润滑的摩擦副上。油流经摩擦副后,流入具有一定坡度的回油管道返回油箱。

采用双油箱工作方法,以利于杂质沉淀,油水分离、清洗油箱等.

采用两台油泵供油,一台工作,一台备用。

采用—定容量的压力箱.消除囡主机惯性运行时摩擦副缺油丽造成的磨损破坏。减少油泵供油的压力波动。

在润滑系统中装有不同形式的过滤器,保证润滑油的清静度.

敷设冷却器旁绕行管道.

与润滑点平行设有绕行管路,系统自循环清洗以及设备检修回油。

系统没有各种测控元件。

控制油冷却器的是两个差式压力计。依靠油温使得热敏元件内的特殊介质的热涨冷缩来控制调节阀的开口度,调节冷却水的流量达到稳定油温的目的.主机电机与与润滑系统电机采用电路联锁.

第三节稀油集中润滑系统的设计和计算

一,稀油集中润滑系统设计计算的原则

各种设备和元件的性能和规格已经由国家专业部门制订了相应的标准,并由专业厂家生产.

任务:根据各种生产工艺和相应的机械设备的要求,设计和确定润滑系统性能、规格、数量、形式,以及对必要的组成元件的参数进行设计、计算和元件的选择。达到:各种润滑元件及系统能相互平衡、相互适应,以满足生产工艺及机械设备的润滑要求。

确定供油压力和流量是稀油集中润滑系统计算的主要任务.

形成润滑油膜所需要的润滑油量是很少.

用于摩擦副热平衡的润滑油液占总流量的绝大部分.

流量根据所有被润滑摩擦副的发热和散热的条件来计算。

典型摩擦副如轴承、齿轮等的循环润滑流量计算公式列出,

稀油集中润滑系统非动力源,系统压力较低,0.3~0.6 MPa。

主要用于克服润滑油流经各种元件和管路的压力损失,润滑油进入润滑点的压力只要有0.05MPa即可。其具体设计计算的步骤是:

1)围绕润滑系统的设计要求,了解对所要润滑机组的概况;

2)搜集润滑系统涉及和计算的必要参数和有关资料;

3)确定润滑方案;

4)根据所要润滑机组的各摩擦副的摩擦功率损耗,计算出所需要润滑油的总消耗量;

5)选定稀油集中润滑系统的形式和数量;

6)选定并计算润滑系统各项设备和元件的形式、规格、数量;

7)选定管道尺寸,画出管路布置图,验算管路的液压损失;

8)写出设计报告和计算书,绘制润滑系统原理图和管路配置图;

9)对全部设计计算进行总结.

二,稀油集中润滑系统流量的计算

1)计算设备摩擦功耗

设备的摩擦损耗:

齿轮、蜗轮等啮合摩擦损耗;

各种轴承和导轨的摩擦损耗;

飞溅搅油损耗等;

摩擦功耗为系统输入功率与系统输出功率之差,用系统的机械效率来表示.设备的总机械效率,

设备的总机械效率η?( η:。即:

ηηηη

=

123

8—1

其中,齿轮、蜗轮等的啮合传动效率;

各种轴承的传递效率;

齿轮、蜗轮传动时,在封闭式箱体内润滑油飞溅和搅动的传动效率。关于各种摩擦副的传动效率计算公式和方法,可参阅有关的工程手册.

2)计算摩擦副的总发热量

用热功转换公式计算总的发热量.其表达式为:

()

T N

=-

8601η千卡/时8—2

式中,η?; H?

N??ε?? YM:X?

当输入功率单位为马力时,热功当量系数为632。

3)计算自然散发的热量

摩擦副产生的热量一部分由传动副的壳体散发到空气中,其计算公式为:()

T k t t S

012

=- Xα/? 8?3

式中,T0 —由传动副的壳体散发到空气中的热量;

k—热传导系数,一般取值为7.5~15 (千卡/米2 ?小时??C)。

当通风良好,油池中油的循环条件良好,箱体内壁没有妨碍油液循环的筋条,油液循环快,粘度较小时,可取较大值,即取12~15 (千卡/米2 ?小时??C)。反之取小值7.5~9(千卡/米2 ?小时??C )。

t1 —润滑油的温度?C,对齿轮传动允许到55 ?C;对蜗轮传动副允许到60 ?C。对灌注式齿轮传动允许到70 ?C;对蜗轮传动副允许到95 ?C。

t2 —周围空气的温度?C ,一般取20~30 ?C 。

S—传动系统散热的计算面积(米2 ),其计算方法为:

S S S

=+

12

05.

S1 —为内壁面被油浸着,外面被自然循环空气所冷却的箱壳表面积;

S2 —为计算表面的加强筋和凸出表面,以及装在金属底座或机械框架上的箱壳体低面积。

4)计算润滑油的流量

摩擦副产生的热量自然散发外,循环润滑油冷却将热量带走,其流量为:

Q

T T

C tK

=

-

1

γ?

升/分8—4

式中,Q—润滑油的比热,取0.4~0.5 千卡/公斤 ?C ;

√900 λ//σ3 ;

8~10 ?C ,不超过15 ?C 。

t1 —循环润滑油吸收了热量后的回油温度?C ;

t2 —循环润滑油进入润滑部位时的温度?C ;

K1 —循环润滑油在啮合处不能全部利用的系数,一般取0.5~0.8。

多个摩擦副组件:

分别计算每个组件冷却润滑油的需用量,再求其总和确定稀油润滑系统的润滑油的总流量.

三,稀油集中润滑系统压力的计算

进行稀油集中润滑系统压力的计算首先应确定润滑系统的原理图.根据原理图明确元件的组成,压力损失的组成部分.

保证润滑点处的输油管具有0.05~ 0.06 MPa,

1、流体力学原理计算润滑系统中的各项压力损失:

MPa

式中:P—油泵的实际工作压力,MPa;

—在润滑点处,输油管的压力,MPa;

—润滑系统中的总压力损失,MPa,包括:

8—5

MPa;

头、三通等元件的局部压力损失,MPa。

2、压力水头来计算各种压力损失

润滑系统的管路分布较复杂,且管路静压力在全部压力损失中占很大的比重,

为了计算方便,常用压力水头来计算各种压力损失,其计算公式为:

8—6

—总的扬程,米油柱;

式中:H

总

H静—从油泵中心到该系统最高点的垂直高度称为静压高度,米油柱;

H直—直段管路的沿程损失,米油柱;

H吸—油泵吸油管路的扬程,米油柱;

根据上述的扬程可换算成总压力损失:

MPa

其中:γ???≠???

四、稀油集中润滑系统元件的选择

(1)油泵

根据式8—4计算系统所需最大流量Q,并取油泵额定流量Q泵:

油泵的有效功率N e :

千瓦8—7

电动机功率:

8—8

式中:η0 ≠?;H?

ηm ≠?机械效率;

ηv ≠?≠?H?

由上述计算参数,根据油泵标准可选择相应型号的油泵和电动机。

(2)油箱

油箱在实际使用时不应装满,油箱容量根

据油泵的流量(升/分)的20 ~ 25倍来考虑。

(3)过滤器

选择过滤器应考虑:根据润滑系统的要求,确定相应过滤器的形式、规格。在满足过滤精度的条件下,使过滤器的通油能力与系统流量相当。

过滤器的通油量与过滤器前后的压力差、油的粘度、油的温度、滤油速度、过滤面积等因素有关。滤芯的有效过滤面积A为:

,米2 8—9

式中:μ?≠?????

Pa;

α?滤芯材料的单位过滤能力,L/cm2 ,由实验测定,参见有关资料。

(4)冷却器

冷却器的计算主要是有效冷却面积F的计算,其公式为:

,米2 8—10

式中:T—热负荷,为了降温必须排出的热量,千卡/时;

c—润滑油比热,一般取0.45 ~ 0.5 千卡/公斤??C ;

γ???≠?≠? √ 900 λ//米3

t1和t2—润滑油出入冷却器的温度,出口42 ~47 ?C ,入口50 ~55 ?C ;

t3和t4—冷却水出入冷却器的温度,入口20 ~25 ?C ,出口一般大于入口温度4 ?C ;k—总传热系数,千卡/米2 时??C ,当冷却器内油的平均流速为0.2 ~ 0.3 米/秒,取100 ~ 130千卡/米2 时??C 。

冷却器的实际冷却面积应比计算的面积大10 ~ 15 %。

冷却水的耗量Q

水

:

,升/时8—11

式中:

1千卡/公斤??C ;

1公斤/米3

?C 。

五、稀油集中润滑系统设计和选择的一般原则

通常采用稀油集中润滑系统对生产线上的众多设备同时提供润滑油进行集中润滑。在进行稀油集中润滑系统设计和选择时,应对生产线上各种设备的工作条件,设备对润滑油的品种、流量、压力进行统计。

在此基础上,确定稀油集中润滑系统的类型、系统的数量、系统的工作参数。系统设计和选择的一般原则如下:

1)被润滑机组中相近似的机械(如减速机、齿轮座等)应尽量采用同一品种的润滑油,并采用同一供油站供油。少数粘度要求较低的摩擦副可以与其他高粘度设备共用同一润滑系统。这样做可以减少投资、方便管理、节省人力。

2)根据生产工艺的特点,具有相同工作制度各种机械应设在同一润滑系统内,以便于系统操作和管理。

3)根据设备布置形式,相邻并连在一起的设备尽量采用同一供油站供油;

4)工作环境恶劣,容易污染的机械设备应单独设置一润滑系统。以便定期进行润滑油的沉淀、油水分离和油品更换油箱的清洗,不致影响其它工作条件较好的设

备正常工作。

5)不是同一个机组的设备尽量分别设置润滑系统,以利于每一机组的单独维护和检修。

6)油站不宜太大,各油站的供油量应尽可能相同并取标准系列,便于润滑元件的更换和提高润滑元件互换性。

7)油站供油距离不宜过远,若供油距离在70—80以上,应另设一油站,以减少供油和回油阻力,方便管理,减少投资。

浅谈稀油集中润滑系统污染的控制

1 前言

我厂共有5个稀油润滑站为两条棒材生产线的粗、中、精轧所有齿轮箱、减速机及飞剪的正常运行提供润滑油, 自投产至今, 系统运行平稳, 基本满足了生产的需要。但是, 油品污染一直是困扰我厂润滑系统的一大问题, 油液污染控制也十分备受维修人员的关注。

2.. 污染物的危害

对于稀油润滑系统, 污染物种类有很多, 包括固体颗粒物(以下简称颗粒物)、水分、热和阳光、灰尘、气体和润滑油劣化过程中的生成物等, 针对我厂润滑系统, 最常见和危害最大的污染物是颗粒物和水分的污染。

2. 1.. 颗粒物污染是对油液润滑性能影响最大的。

一般来说, 机械传动中摩擦副的材料大都是钢、铁和铜合金, 这些金属磨损后形成的微粒, 一但混入润滑油中, 与油中溶解的气体(如O2、SO3 等)发生氧化反应, 生成金属盐, 而这类盐是起催化剂作用, 促使润滑油在摩擦表面与金属进行更为强烈的化学反应,

促使润滑油酸值的增加, 从而加速油的劣化。据统计: 由颗粒物磨损引起的设备失效, 占总失效的90% 左右。颗粒污染物会加速轴承锥套、衬套的磨损甚至报废, 增加轴承水封、油封的损坏, 导致系统大量漏油和进水, 加速油液的老化, 引起系统故障, 影响正常生产。

2. 2.. 水分作为润滑油中主要的污染物之一, 会引起许多问题。但并不是油中所有的水分都会形成危害, 油中的溶解水就对润滑系统没有影响, 对系统造成危害的是游离水和乳化水, 主要危害有:

水与油液中金属硫化物和氯化物(来自某些添加剂, 如抗磨添加剂)以及某些氧化物作用产生酸类物质, 不仅会腐蚀元件、油箱及管线内壁, 还会增加油液的酸值: 水与油液中某些添加剂(如抗氧化剂) 作用产生沉淀物和胶质物等有害污染物, 加速了油液的变质劣化; 水能使油液乳化, 改变油液黏度, 降低油液的润滑性能; 在低温工作条件下, 油液中的微粒水珠凝结成冰粒, 堵塞控制元件的间隙或小孔, 引起系统故障。

3.. 污染物产生的原因分析

3. 1.. 固体颗粒物的产生原因

由于现场环境相对较脏, 如果油管接头保护不好, 安装时手套不干净, 现场灰尘杂物就很容易进入管路内; 在箱体的拆装过程中, 几乎不可避免会有污染物侵入; 在补油或换油时, 常常由于新油本身的污染及加油方式的不正确造成对系统的污染; 由于油封损坏, 导致轧机用水进入系统, 水中的颗粒杂质也会随着轧机水进入系统。另外, 当系统油液清洁度较低时, 油箱内会蓄积大量的污物, 在流量波动时污染系统。

系统中的颗粒污染物除了一部分从外部侵入外, 机械系统运转过程中也会生成大量的污染物, 如锥套、衬套磨损产生的金属碎屑、油液析出的添加剂等。锥套衬套磨损中颗粒污染是造成磨损的一个极为重要的因素, 它参与了各种磨损机理及相互作用, 会破坏轴承表面间润滑油膜, 造成黏着磨损; 进入锥衬套间隙中的固体颗粒在碾压和搓动下, 在轴承表面产生很大的应力, 导致轴承表面剥落产生的疲劳磨损; 进入轴承间隙内的坚硬固体颗粒物会嵌入其中较软的材料表面, 如衬套上的巴士合金, 在相对运动中产生切削作用, 产生磨粒磨损,

对于磨粒磨损而言, 尺寸等于或略大于油膜厚度的颗粒危害最大: 磨损产生的颗粒物如果得不到及时的消除, 则在润滑的循环过程中产生磨损的链式反应, 又加重了油泵的磨损, 产生恶性循环, 使油泵的寿命急剧缩短。

3. 2.. 水分的产生原因

我厂润滑系统中的水分主要来自轧机冷却水和大气中的潮湿空气, 如轴承的密封损坏, 冷却水就会沿着损坏的密封端面进入轴承; 从油箱通气孔吸入的潮湿空气冷凝成水珠滴入油液, 或水分通过油箱的呼吸作用进入系统。由于油和水的亲和能力, 几乎所有矿物油都具有不同程度的吸水性, 其中润滑油的吸水饱和度为500- 600ppm。当含水量超过饱和度时, 过量的水则以游离水和乳化水的形式存在于油液中, 对润滑系统造成严重的危害。

4.. 污染物控制措施

4. 1.. 完善和维护好过滤系统

我厂润滑站的过滤主要是在泵的出口安装有一台双筒过滤器, 精度为100微米: 一般都是根据过滤器堵塞情况及时更换新的。

4. 2.. 定期换油并及时放水

我厂一般是1年清洗油箱一次并换大部分油而且每周通过油箱底部排污管可将分离沉淀的水分和部分颗粒物排出油箱外, 从而净化油箱中的油液, 防止油液氧化、乳化, 提高油液的使用寿命。

4. 3.. 加装离心式过滤器

我厂目前对全连轧生产线1#润滑站加装了两台离心式过滤器, 主要分离油液中的粉尘及100微米以下较小的颗粒物, 每半月清洗一次。从半年的使用情况来看, 效果较好, 每次清洗都能清出大量的污染物, 从而净化油品, 降低更换筒式滤芯的次数, 延长油品的使用周期。

4. 4.. 保持油箱的高液位运行

润滑系统运行时, 油箱应保持在.适当且偏高的液位, 以保证润滑系统工作时油泵不会吸空。

另外, 如果油箱液位过低, 润滑油在油箱内滞留时间就会很短, 系统循环频率增加, 润滑油得不到充分沉淀净化, 将影响(或降低)润滑油液的寿命及性能品质, 直至影响轧机设备的正常运转。所以一般油箱应保持在适当且偏高的液位, 而不低于油箱容积的1/2- 3 /5。相应的还应提高润滑油位报警点, 在系统稍有泄漏时即可发出报警以减少损失。

4. 5 合理控制油温

润滑油的温度控制是否得当也会对油质产生较大的影响。如果油温过高会引起润滑油酸度值增加, 加速油液老化。温度的变化也直接影响到润滑油的粘度, 润滑油的粘度又将直接影响锥衬套之间油膜的建立。在润滑油的粘度指数不高的情况下, 温度的微小变化就会引起油液粘度的巨大变化, 进而引起轴承损坏。目前我厂油箱的油温一般控制在20C- 55C, 在这一温度保证在锥衬套之间建立起正常(理想)的油膜。

4. 6.. 定期对油液进行检测化验分析

为了保持较高的润滑油液性能指标, 应对油液进行定时(或随机)、定点、定性、定量的监控。这样可以对在线润滑油液的油样定时(或随机)地进行化验分析, 掌握油液的主要性能指标。通过对油液的性能变化进行跟踪观察, 了解油品变化趋势, 可以及时的发现油液发生的变化, 分析原因, 提出解决方案从而保证润滑油的油质, 使润滑油保持在最佳状况。

我厂与润滑油厂家协商, 每3个月对油液进行化验分析, 以便及时、连续获取润滑油性能指标, 保证油品质量。

另外, 在润滑系统维护过程中, 油液加注工作, 新建和设备大修必不可少。实际上, 新油未必干净(多为NASl2- 14级), 因此加油时必须采用加油过滤装置进行过滤: 检修拆装油管一定要保护好, 防止现场二次污染; 新建或大修后的润滑系统, 开始的跑合期对于延长使用寿命非常关键。在这段时间里, 零件的制造碎屑和在焊接、装配过程中的任何焊渣、碎屑会被冲进整个系统, 造成严重磨损。所以, 应在系统无载运行时, 应对系统进行过滤、冲洗, 使系统中的污染物能被迅速清除, 确保系统安全运行。

5.. 结束语

我厂准备对其余的四个润滑站继续安装离心式过滤器, 多级防护, 净化油品。实践证明, 在我厂生产中采取这些措施后, 润滑系统中润滑油保持在正常的粘度、合格的清洁度、极低的含水量、正常的油温的条件下运转, 减少了减速机、齿轮箱轴承的磨损、缩短了维修时间、降低了维修成本、保证和延长了轧钢设备的使用精度和寿命。

八钢棒材轧钢厂恒压变量型稀油集中润滑装置的设计

设计了恒压变量型稀油集中润滑装置, 该润滑装置利用供油管出口处的供油压力值, 经压力变送器转变为电压或电流信号, 经调节器与要求的压力设定值

比较后输入变频器, 改变泵组电机的供电频率, 使电机转速变化, 泵输出油量跟随变化, 达到润滑系统压力保持相对恒定, 泵输出油量与需要的实际润滑油量相平衡, 既节约油量又提高供油质量。

1.. 恒压变量型稀油润滑装置的原理

稀油集中润滑装置的恒压变量指的是润滑装置输出的供油压力保持恒定, 供油油量依据被润滑设备实际需要的油量来提供, 跟随所需的油量变化而变化。实现恒压变量的技术关键是变量问题。润滑装置中的定量泵要想得到变量供油, 只能使泵配电机变速, 泵在不同的转速下得到不同的输出油量。采用交流电机加变频器进行变调速, 达到泵输出量的变化, 这就是变量实施的出发点。

恒压是指润滑装置供油管出口处的压力值保持相当稳定, 它是向各被润滑设备分配供油量的控制依据。正常运行时, 当此压力值向下波动, 意味着被润滑设备润滑点处的阻力下降, 需要的供油量增加, 此时泵电机应升速来增加泵的输出量, 使压力值回升。

反之, 此压力值向上波动, 需要的供油量减少, 泵电机应降速来减少泵的输出量, 使压力值下降。

恒压变量型稀油集中润滑装置的控制框图如图1 所示。

变频控制的恒压变量型稀油集中润滑装置, 是恒压与变量问题的技术统一。以图1为例, 电机带动油泵从油箱吸油, 油液经过过滤器和冷却器后, 沿供油管输出。在供油管上安装一个压力变送器, 将供油压力值转变为2~ 10 V的电压信号或4~ 20 mA 的电流信号, 输入PID调节器, 与要求的压力设定值进行比较后, 将比较后的信号输入变频器, 变频器按输入信号改变电机的供电频率, 使电机转速发生变化, 油泵输出量跟随变化, 供油压力值则上升或下降, 达到稳定在要求的压力设定值。

压力设定值是指达到要求供油油量时的供油压力, 可参照泵在设定值时的对应电

机转速下计算的输出油量, 或被润滑设备实际润滑状况进行调整设定。

润滑装置中的安全阀, 在变频控制时, 作为系统的安全保护; 不采用变频控制时, 则作为溢流阀使用, 溢流富余的油量。应注意在不同工况时对该阀的压力调节。

2 恒压变量型稀油润滑装置的主要技术性能的确定

2.1 油泵电机的选择与调速范围

油泵电机仍可选用Y 系列三相异步电机或变频电机, 同步转速以1 500 r/m in为佳, 交流380 V, 频率50H z。

电机功率的计算: 按油品粘度值( 40 )、泵出口要求达到最高压力值(考虑过滤器压差范围)、润滑点要求总供油量、电机转速取85% ~ 90% 满载时的转速, 选定油泵型号、排量与轴功率, 并考虑传动效率、功率储备量和满足非变频传动状况等因素。电机变频调速范围: 按照润滑系统的常规设计, 泵输出油量比需要油量大10% ~ 15%, 此时电机在50 H z频率时的满载转速, 按需要油量正常变频时, 频率在42~ 45 H z; 由于设计需要油量比实际需要油量偏大, 泵实际转速将降低, 电机的最低转速设在泵输出油量比设计需要油量少15% ~ 20%, 最低频率约33H z。故变频范围在33~ 50H z, 电机运行的实际转速在1 000~ 1 480 r/m in之间, 属于恒转矩变频调速。考虑到不同润滑装置的实际工况要求, 泵输出量可适当增大变化范围, 也可以将变频范围扩大至55~ 60H z, 提高泵电机的转速, 这时属恒功率变频调速, 要核算电机的功率。一般润滑装置多用恒转矩变频调速。

2..2.. 电机运行的控制方式

恒压变量型润滑装置的泵组仍是一用一备(也可两用一备), 一套泵组配置一套变频器, 工作泵组发生故障时, 备用泵组自动启动投入运行。

电机运行采用以下3种控制方式:

( 1) 变频闭环控制: 通过压力变送器, 将压力信号转变为电压或电流信号反馈到P ID调节器, 与要求的压力设定值相比较, 比较信号输入变频器, 改变工作泵电机的供电频率。

( 2) 变频开环控制: 依据正常供油量时的油压力值, 设定变频器供电频率, 作为压力变送器故障时使用, 或用于润滑压力变化相对较小的系统。

( 3) 常规控制: 即不变频, 作为变频器故障时的备用, 将系统安全阀调节为系统压力调节阀使用。

2..

3.. 润滑装置的连锁控制要求

恒压变量型润滑装置的连锁控制, 除油箱中的油温与油位、工作泵启动条件、过滤器压差、供油温度等与标准润滑装置的连锁控制相同外, 还有以下2点不同:

( 1) 润滑装置供油压力的连锁控制。

恒压: 要求供油压力恒定在压力设定值。当压力发生波动时, 供电频率随之变化, 达到泵输出量的增减, 使压力稳定。如果装置的控制发生故障, 泵输出量失控, 出现供油低压或高压时, 对装置低压和高压各设置一个连锁报警, 自动启停工作泵或备用泵。

( 2) 变频频率范围的连锁控制。

按设计要求变频频率应在一定范围值内变动, 保证油泵输出要求的油量。超过要求

的变频频率范围, 即发生供油超量或不足, 说明润滑系统出现管路阻塞或敞口外泄漏的情况, 设定变频频率上下限值连锁控制。

2..4.. 泵型号的选择

润滑装置的泵型号多以齿轮泵和螺杆泵为主。由于螺杆泵输送油液粘度在3~ 760 mm2 / s, 转速在720~ 2 900 r/m in, 在相同粘度和压力下, 泵的输出量与转速近似成正比, 泵的轴功率与转速也近似成正比, 且具有特性曲线好、压力脉动小、流量平稳、运转噪声低、使用寿命长和工作可靠等优点, 螺杆泵已作为稀油润滑装置的优先选型, 以转速在1 000~ 1 500 r/m in之间为多, 从泵的运行噪声与振动、匹配泵型号的进出口液流流速和变频调节范围等都较理想。

3.. 恒压变量型稀油集中润滑装置的使用情况

2005年3月, 在新疆八一钢铁股份公司棒材轧钢厂, 使用2套相同的恒压变量型稀油集中润滑装置, 从设计、制造、安装、调试到投产一次成功。由于采用变频调速, 简化了润滑装置的控制与调节, 提高了供油的清洁度, 供油压力和油温均稳定, 供油油量确保了机械设备的润滑需要, 油泵运转十分平稳, 噪声很小, 节能效果非常显著, 符合现代环保节能的要求, 极大地减少了运行调节和维修的工作量, 降低油品消耗和维修费用。通过运行观察到以下几种情况:

( 1) 相同的2套机械设备, 由于润滑部位的实际配合间隙不同, 润滑喷嘴的孔径偏差, 管道阻力损失差异, 机械内部温度和轧制工况变化不一等原因, 实际需要的润滑油量是不同的, 相差可达到10%, 其变频器输出频率值也不同, 油泵处于不同的转速下运行。

( 2) 同一机械设备所处的运行工况变化时, 如轧机咬钢或轧出完成, 所需润滑油量变动较大, 产生瞬间油压下降, 随后很快恢复。

( 3) 供油温度发生变化时, 供油量也发生变化, 油温上升, 油量增大, 频率跟随变化, 使供油压力保持在设定值。

( 4) 润滑装置正常运行时, 供油压力微量变化, 变频频率变化的跟随性好, 油泵电机运行很平稳。

( 5) 润滑装置供油压力设定值与被润滑设备要求的最高压力值的关系: 在满足其润滑系统的沿程阻力损失后, 可略高约10%左右, 切勿太多, 否则将增加实际的供油量, 对能耗和油温都不利。

( 6) 润滑装置的安全阀应采用远控方式, 即安全阀的控制口的控制压力油从润滑装置供出油管道引入, 减少调节工作量, 安全阀设定压力比供油压力最大值高10% ~ 15%。

( 7) 润滑装置的供油压力试验, 当人为增大或减少供油量时, 备用泵启停十分平稳。

( 8) 经过一段运行时间后, 从频率值的变化进行比较, 可以预测出润滑系统管道的沿程阻力损失变化情况, 判断系统是否发生局部的内泄或阻塞, 为检查修理提供依据。

4.. 结论

恒压变量型稀油集中润滑装置的造价比标准润滑装置的造价略高10% ~ 15%, 单

从节能方面来看, 在一年多时间内即可收回。在新建工程中, 与润滑相关的设施项目投资则略低, 总投资基本持平。

按同口径相对比, 恒压变量型稀油集中润滑装置节能15% 以上; 噪声低, 符合环保要求; 节省滤芯消耗10% ~ 20%; 油泵运行转速降低, 延长使用寿命; 供油压力调节方便, 减轻日常维修工作量和减少发生故障的潜在因素。

恒压变量型稀油集中润滑装置的供油压力稳定, 保证供给所需要的润滑油量, 相应提高了供油清洁度, 对设备正常运行创造出有利条件, 其经济效益和社会效益更为可观。

采用变频控制技术, 对在线的稀油集中润滑装置实施改造, 也十分简便。对于原润滑装置供油量不足的, 适当调高频率, 即可得到解决。对于原润滑装置供油量富余较多的, 适当调低频率, 供油量则减少, 节能十分明显。这样既能提高原润滑装置的技术性能, 改变供油能力, 满足设备润滑要求, 又能取得节能与降低消耗等经济效益。

干稀油智能润滑装置在球磨机上的应用(ZPGR-2000 型)

1主体设备简介及运行情况分析

1. 1主体设备简介

规格为.. 2700mm×3600mm 溢流型球磨机, 传动方式为边缘单传动, 拖动电机型号规格为TDMK400-326kV400kW, 筒体额定转速为21. 7 r/ min, 共5 台球磨机。

1. 2运行情况分析

球磨机运行环境恶劣, 负荷较大, 其使用效率及寿命决定于传动装置, 而传动装置主要由相互啮合的大小齿轮组成, 齿轮的使用寿命除与工况、负荷、材质、热处理、安装精度有关外, 还与润滑状况有着密不可分的关系。齿轮啮合面的接触面很小, 啮合时的运行状态又比较复杂, 既有滑动又有滚动, 再加上加工及装配误差和齿面磨损的影响, 造成齿面单位面积承压过大; 此外, 磨机齿轮虽然有防尘罩, 但密封还存在一定的缺陷, 灰尘经常侵入, 有的灰尘颗粒附着在啮合面上, 加上外界条件限制, 很难保证齿轮润滑良好, 加速了磨损, 缩短了其使用寿命。多年来, 磨机齿轮破坏和失效的主要表现是磨损、胶合和点蚀, 其主要原因是润滑不良造成的。

球磨机传统的润滑方式有: 轴承油杯润滑、大齿圈带油润滑、油轮带油润滑、稀油集中润滑、沥青涂抹润滑、人工定期涂抹润滑等。现场中, 没有可靠的实时检测控制方案, 只靠人工目测来判断, 往往造成润滑不到位、润滑油脂浪费、环境污染、磨机维修费用增加、生产效率降低等问题:

( 1) 齿轮震动, 噪音大, 运行不稳定, 引起传动轴承载荷增加, 致使轴承损坏, 也常引起传动电机轴瓦座晃动等故障; 而小齿轮震动, 加剧磨机损坏。

( 2) 磨机在没有良好的润滑情况下运转, 磨头端盖的温度极易升高, 其直径受热增大, 易将大齿圈中的接合面顶开, 出现开口现象, 引起运转不平稳或出现其它故

障。

( 3) 轴承、齿轮磨损加剧, 失效较快。

( 4) 人工润滑劳动强度大, 油脂量和位置难控制, 造成油脂浪费, 润滑不良, 现场低洒残余的油脂污染环境。

综上所述, 轴承及大小齿轮的良好润滑是球磨机安全、稳定、经济运行的重要因素。2ZPGR-2000 型干稀油智能润滑装置的特点与使用安装要求

ZPGR-2000 型干稀油智能润滑系统在设备配置、工作原理、结构布置等方面都有了重大突破: 采用微电脑技术与可编程控制器相结合的方式, 从而改变了以往传统的润滑方式, 使设备润滑进入一个新的里程。系统中主控设备、高压电动油泵、气动高压润滑泵、电磁给油器、流量传感器、压力传感器等部件都是专为智能润滑系统精心设计研制的。

2. 1智能润滑装置特点

设备采用SIEMENS S7 系列可编程控制器作主要控制系统, 为润滑智能化控制需求提供了最佳的解决方案, 现场PLC 通讯与上位机监控系统联络, 实时监控, 使润滑状态一目了然。

( 1) 现场供油分配直接受主控室上位机或现场可编程控制器文本显示器的控制, 供油量大小、供油循环时间的长短都由主控系统来监控, 且数据通讯可靠。

( 2) 流量传感器实时检测每个润滑点的运行状态, 如有故障可及时报警, 并准确地判断出故障点所在, 通过通讯显示于上位机监控画面, 便于工作人员及时掌握设备的润滑状况和采取有效的维护措施。

( 3) 操作员可根据设备各点润滑要求的不同, 远程调整供油参数, 以适应不同部位的润滑要求。

2. 2使用及安装要求

( 1) 球磨机对ZPGR-2000 智能润滑系统的要求。用压缩空气做动力, 驱动气动油泵, 配合气动元件把润滑油从油箱里抽出, 使其通过喷嘴, 均匀雾状喷射在工作齿面上, 形成坚韧油膜; 使用电磁给油器供润滑脂到轴承内, 通过与现场联锁, 远程启动停止润滑设备, 且具有故障报警功能。油脂要求: 球磨齿轮使用680# 或460# 极压齿轮油, 轴承使用0# ~2# 润滑脂, 系统调整简捷, 投入运行后, 维护工作量小, 工作稳定可靠。

图1球磨机干稀油润滑系统安装布置图

图2系统简图

( 2) ZPGR-2000 智能润滑装置在球磨机应用中的安装要求。润滑装置应尽可能安装在靠近磨机的地方( 见图1) , 但不要直接安装在有强烈振动的位置, 要求安装位置粉尘小、有良好的通风条件; 主控装置周围应留有一定空间, 以便维护与操作; 管路在安装前应按有关规范进行处理, 清除杂质; 在安装管道时, 应尽量少用直角

稀油润滑站技术说明

一、使用条件 本产品适用于装有动静压轴承的磨机、轧钢机、电机等大型设 备的稀油循环润滑系统中,其工作介质为N22~N320(相当于I SO VG22~VG320)的各种工业润滑油。 根据动静压润滑工作原理,在启动、低速和停车时用高压系统, 正常运行时用低压系统,以保证大型机械在各种不同转速运行 下均能获得可靠的润滑以延长主机寿命。 稀油站的高压部分压力为31.5MPa,流量为2.5L/min,低压部 分压力为0.4MPa;流量为16~125L/min,稀油站具有过滤、 冷却、加热等装置和联锁、报警、自控等功能。 该产品的性能参数及尺寸应符合表和图中的规定;装置由油站、 仪表盘、电控柜(可用PLC控制)成套组成。 二、型号标注方法 如采用A系列,高压流量为2.5L/min;高压压力为31.5MPa,低压供油压力为0.4MPa;而低压供油量为40L/min的高(低)压稀油站,采用PLC控制的则按如下方法标注:GXYZ-A2.5/40.P 三、结构特点

图2-1-1 GXYZ 型A 系列稀油站外形图 GXYZ 型A 系列稀油站外形尺寸 型号DN1 DN2 DN3 DN4 L B H L1 L2 L3 L4 L5 GXYZ-A2.5/16 25 10 50 25 1250 1000 1000 1490 925 185 18 140

GXYZ-A2.5/25 GXYZ-A2.5/40 32 10 65 32 1400 1200 1050 1620 720 200 20 120 GXYZ-A2.5/63 型号L6 L7 B1 B2 B3 H1 H2 H3 H4 H5 H6 H7 GXYZ-A2.5/16 100 208 1230 360 420 1500 1132 853 150 350 70 78 GXYZ-A2.5/25 GXYZ-A2.5/40 100 276 1430 400 500 1550 1182 890 200 350 120 110 GXYZ-A2.5/63 五、原理图 图2-1-2 GXYZ 型A 系列稀油站原理图

干油喷射改造方案

甘油喷射改造方案 我公司选矿-磨选区域四个系列各段干油喷射系统(以下简称干喷)经过一年运行发现存在对球磨机润滑、干油利用、喷射系统,管路及放置存在缺陷,影响球磨机润滑、干喷正常运行和现场文明生产,因此需要对干喷进行改造。 经过长时间对球磨机干喷润滑系统的观察进行总结,缺陷及改造方案如下: 一、对干喷-喷嘴角度的缺陷阐述及改造方案 1.缺陷阐述. 原安装角度不合理,干喷喷油喷气循环一次后,油管内存在残余压力,使油管内干油流出,这部分流出的干油由于干喷油嘴位置只能流于大齿罩内白白浪费。此位置不能将干油直接喷于小齿轮齿啮合面上(简称工作面),只能将干油喷于小齿非工作面上,如图: 喷于非工作面上润滑很差,只能通过齿轮旋转再流到工作面上,在齿轮旋转过程中流失了很大一部分干油,即使在润滑量很大的情况下,

大、小齿润滑油也很少,很难形成油膜,如图:大齿轮齿面(工作面) 小齿轮齿面(工作面)

除二系列一段、三系列二段及四系列二段磨机外,其他磨机均存在齿面胶合损伤,大齿损伤位置多出现点蚀/剥落。如图: 胶合是由于齿面承受过大的接触压力或较高的齿面温度,导致润滑油膜不能建立,发生润滑失效,齿面不平的高点在接触时发生局部高压熔焊,而后随着齿面的相对运动,促使接触高点发生塑性变形和

表面粘着磨损,导致齿面材料的损失和迁移。 2.改造方案: 1.为了避免因润滑缺陷而导致“热胶合”特改造干喷-喷嘴角度 使干油能够喷于小齿工作面上。方案为:(a)制作干喷油嘴 支架,使干喷油嘴位于小齿轮斜上方与小齿工作面成30度夹 角,喷嘴与小齿工作面距离约为200cm。如简易图所示: (b)设计支架上油管气管走向,后根据设计布置铜管。 (c)将喷嘴支架固定于大齿罩观察口盖板上,盖板钻孔,通气管及油管。 (d)接通气路及油路管道。 2.改造后,干喷-喷嘴位于小齿轮斜上方,油管内存在残余压力 使油管内干油流出,这部分流出的干油就能流于小齿轮上了。综上所述,干喷油嘴改造后不仅能大大改善磨机的润滑效果还能节省干油的使用量,起到了降本增效的作用。 二、对干喷气路缺陷阐述及改造方案

第四章 稀油润滑系统 设计

第四章润滑系统和集中润滑系统的设计计算 第一节稀油集中润滑系统 一、概述 随着生产的发展,机械化、自动化程度不断提高,润滑技术也同样由简单到复杂,不断更新发展,形成了目前集中润滑系统。 集中润滑系统具有明显的优点,因为压力供油有足够的供油量,因此可保证数量众多、分布较广的润滑点及时得到润滑,同时将摩擦副产生的摩擦热带走;随着油的流动和循环将摩擦表面的金属磨粒等机械杂质带走并冲洗干净,达到润滑良好、减轻摩擦、降低磨损和减少易损件的消耗、减少功率消耗、延长设备使用寿命的目的。 1、润滑系统控制 在整个润滑系统中,安装了各种润滑设备及装置,各种控制装置和仪表,以调节和控制润滑系统中的流量、压力、温度、杂质滤清等,使设备润滑更为合理。为了使整个系统的工作安全可靠,应有以下的自动控制和信号装置。 1).主机启动控制 在主机启动前必须先开动润滑油泵,向主机供油。当油压正常后才能启动主机。一般常采用在压油管路上安装油压继电器,控制主机操作的电气回路。 2).自动启动油泵 在润滑系统中,如果系统油压下降到低于工作压力(0.05MPa),这时备用油泵启动,并在启动的同时发出示警信号,红灯亮、电笛鸣, 3).强迫停止主机运行 当备用油泵启动后,如果系统油压仍继续下降(低于工作压力)(0.08~1.2MPa)、则油泵自动停止运行并发出信号;强迫主机也停止运行,同时发出事故警报信号,红灯亮、电笛鸣。 4).高压信号 当系统的工作压力超过正常的工作压力0.05MPa时,就要发出高压信号,绿灯亮、电笛鸣。值班人员应立即检查并消除故障。启动备用油泵、强迫主机停转等,常采用电接触压力计及压力继电器来进行控制。

钢铁厂常用干油润滑系统及日常维护

干油润滑系统 组成: 双线式系统模型 双线式系统有润滑泵,液压换向阀,分配器,压力控制器。供油管线和电控柜组成。 一、泵站 1:油箱标准件,油箱上要配二个油位显示并且二个触点开关,油位过高、油位低,油位过低时加油泵自动启动,油位达

到高位时,加油自动停止。 2:油泵标准件(注意减速机加油)。 3:溢流阀(安全阀用) 4:加油泵。 电动加油泵能自动地将润滑脂加入到电动润滑脂泵贮脂筒中。该泵为齿轮泵,运行平稳,输出压力高,带200L 的油桶上,可以单独操作,工作简单可靠。 5:过滤器(一般选择200—300μm)。(Y型过滤器) 注意安装方向:过滤器上有标记 6:仪表和电控部分 二、换向阀(带微动开关) 1、与A、B、P、T线相连机械式换向阀 2、带微动开关用于信号的取出,控制系统 3、工作原理

DR4-5液压换向阀采用美国FAVAL公司技术,其用于控制双线润滑系统中两条供油管路的换向,首端式润滑系统中该换向阀的工作原

位置2 管路L1中压力继续升高,当作用在活塞D1左侧的油压大于F 处的弹簧压力时(3.5MPa ~24.5可调),活塞D1右移,润滑油经活塞D2进入活塞B 的右侧,活塞D2的移动使其右侧的压力经过C 向油罐卸荷 . 位置3 升高后的压力使活塞B 左移,触动开关H 使泵停机,管路L1卸荷,管路L1卸荷、上半个工作循环结束,当系统进入下半个工作循环时,管路L2建立压力,向该路中润滑点注油

三、分配器: 1、现场所用的都是VSG2—KRFKM、VSG4—KRFKM,VSG6 —KRFKM,VSG8—KRFKM,双线分配器。(0—2.3ml) 2、工作原理、双出口改单出口、供油量的调整、日常的检查(见 资料) 分配器的结构与工作原理 双线式分配器的每一个给油单元由一个先导滑阀和一个主活塞组成。 主活塞完成润滑剂的计量,并在供油管供油压力的作用下,将经过计量的润滑剂输往润滑点。 先导滑阀在两根恭油管的压差作用下动作,切换分配器内的油道,使进油口与出油口分别与主活塞的两端腔室连通。

干油喷射系统

广州办事处 地址:广州市番禺区洛浦街广州碧桂园雅苑32座101房邮编:201603(上海总部) 传真:86-021-5766 9411(上海总部)1 干油喷射系统 干油喷射润滑是以压缩空气为喷射动力源,用特别设计的喷嘴,每给一次润滑脂就喷射一次,将润滑脂转变成雾状颗粒喷涂在摩擦副上的干油润滑方法。干油喷射润滑和油雾润滑一样,也是依靠压缩空气为动力的一种润滑方式。 由于干油黏度太大,它不能像油雾润滑那样,利用文氏管效应形成雾状。而是靠单独的泵(干油站)来输送油脂。油脂在喷嘴与压缩空气汇合,并被吹散成颗粒状的油雾,随同压缩空气直接喷射到摩擦副进行润滑。这种润滑方法简称喷射润滑。 干油喷射装置特别适用于冶金、矿山、水泥、化工、造纸等行业的大型开式齿轮(如球磨机、回转窑、挖掘机、高炉布料器等)以及钢丝绳、链条的润滑。 原理: 泵(干油站)输送油脂——油脂在喷嘴与压缩空气汇合——被吹散成颗粒状的油雾——直接喷射到摩擦副进行润滑。 控制阀的工作原理 控制阀的结构如图当油脂从阀体下,部进入后,推动柱塞1上升,打开通道口,同时顶开钢球2。压缩空气则经过小孔c进入阀体上的环形槽d,并通过喷嘴与环形槽重叠的三个斜孔b喷出。与此同时,油脂从喷嘴中心孔e排出,在压缩空气动压力作用下,油脂即被吹碎成雾状,呈圆锥形向前喷出。

广州办事处 地址:广州市番禺区洛浦街广州碧桂园雅苑32座101房 邮编:201603(上海总部) 传真:86-021-5766 9411(上海总部) 2 优点:能够超越一定的空间,定向、定量而[均匀地投到摩擦表面,润滑方式简便、经济,在国外已广泛采用。使用方便、工作可靠,用油节省,而且在恶劣的工作环境下,也能获得较好的润滑效果。 有成套系列产品供选择。 应用:冶金、矿山、水泥、化工、造纸等行业的大型开式齿轮(如降磨机、回转窑、挖掘机、高炉布料器等)以及钢丝绳、链条的润滑。 干油喷射润滑系统的操作与维护 使用喷射装置时,还应当注意以下几点: 在新安装或经过检修后的传动装置投入运转前,都要在被润滑的表面上均匀地涂抹一层与喷射装置相同的润滑脂。因为在第一次运转时,干油喷射系统还不能立即提供充分的润滑脂,需要用人工预涂。 1)使用的油脂必须是经过过滤的、质地均匀的、针人度适当的油脂。油脂中混入杂质,不但影响雾化效果,甚至有堵塞喷嘴的危险。为了便于雾化,一般需在润滑脂中加人20%左右的高黏度润滑油(如轧钢机油、汽油机油等),其针人度不低于300。如要加强耐磨性,可在油脂中加入适量的二硫化钼,或使用标准牌号的二硫化钼润滑油膏; 2)压缩空气必须保证足够的压力(即不低于0.45MPa )。空气应保持清净和干燥。有条件时,最好在进气管路中装设气动三大件(即分水滤气器、空气调压阀、油雾发生器),这样可以延长控制阀和喷嘴的使用寿命; 3)手动干油站的最大工作压力应保持在7MPa 以下。新安装的干油喷射装置,使用前整个系统应充满油脂;

电机稀油润滑系统

RL14FH001项目名 日立泵密云水库明细表单号Erp NO.Type/Part NO.Technical Description RL14FH001称 电机配套润滑站报价单 号 Q14042301图号Item Erp NO.Type/Part https://www.360docs.net/doc/0c18123259.html, Technical Description Note 序号 物料编码型号/零部件图号名称技术参数单数总数备注1 Oil tank邮箱170L,800L*600W*500H,带护罩16Air filter空气过Quantity 2 51EF32Air filter空气过滤器125um 163 BSD0111Level switch液位开关IP6516Temperature 0100℃L 150护套G1/24 51RQ15meter温度表0-100℃,L=150,护套G1/2165 51RQ40Level meter液位计L=40016Temperature 2*PT1003线L=2007 51PT20Sensor温度传感器2*PT100,3线,L=200168 51RQG34Ball Valve球阀G3/44249 58RQ101KW,L=420,0.75w/cm 2212Q 电加热器1KW,L 420,0.75w/cm 10 802-4Motor电机0.75KW,IP55,1410rpm,380V/50HZ,B5212115RQ010Pump泵12ml/r, Max. 25bar 212 1/3

RL14FH001项目名日立泵密云水库明细表单号Erp NO.Type/Part NO.Technical Description RL14FH001称电机配套润滑站报价单号Q14042301图号Item Erp NO.Type/Part https://www.360docs.net/doc/0c18123259.html, Technical Description Note 序号物料编码型号/零部件图号名称技术参数单数总数备注Quantity 125RQ010B Bell钟罩212135RQ010C Coupling联轴器2121451SA20Check valve单向阀G3/4212Relief valve溢流1554BASN Relief valve溢流阀设置8BAR 161651RQ94Needle valve针阀318Pressure Gage压63mm G1/40-10BAR 1751PG610力表63mm,G1/4,010BAR 3181854BCCN Flow valve流量控制阀3181956RQ060Double filter双20um 16Q 筒过滤器2051RQ75Temperature meter温度表0-100℃,L=75,护套G1/22122157RQ221Water cooler水冷 却器 2.1㎡16 2/3

稀油集中润滑系统

稀油集中润滑系统 第一节稀油集中润滑系统特点和主要技术参数 稀油集中润滑系统具有以下特点: 1)供油点多、面广,适应大型设备和生产线上多设备的润滑要求; 2)压力供油,供油量充足; 3)采用各种自动测控元件和系统,可保证供油的连续性,工作可靠; 4)循环供油润滑,可将摩擦副产生的热量带走,提高润滑效果; 5)通过循环过滤将摩擦副上的机械杂质去除,降低磨损延长设备使用寿命 6)润滑操作方便,减轻润滑操作的劳动强度,节省人力。 稀油集中润滑系统的标准化和系列化(JB/ZQ4586—86)。 图8—1为该系列中、小型典型稀油集中润滑系统结构图。

稀油集中润滑系统的表示方法为:XHZ— (A)

XHZ表示稀油集中润滑系统; 后面阿拉伯数字表示系统公称流量; 有字母“A”表示系统设有压力筒。 表8—1为稀油集中润滑系统系列的主要技术参数和性能. 应用:根据所润滑设备各项力能参数,计算出所需润滑油的流量,然后从表4—1中选择适当型号的标准润滑系统. 当主机设备有特殊要求,标准润滑系统不能满足需要时,可单独设计稀油集中润滑系统。 第二节稀油集中润滑系统元件和工作原理 稀油集中润滑系统元件:油箱,油泵,过滤系统、冷却器,给油器、各种控制阀、测量仪器仪表、控制器等元件.

一、主要元件的功能和特点 1)油箱 储存润滑油; 杂质沉淀,油水分离; 消除泡沫、冷却、加热; 油箱应具有足够的容积实现功能; 结构:滤网;隔板.防尘密封、人孔、泄油口。 油箱应具有足够的刚度,安装泵和一些阀类元件。 对于工作环境恶劣,污染严重的设备,为了保证润滑油中机械杂质充分地沉淀,油水充分地分离,可采用两个油箱交替使用的方法。 2)油泵 动力元件向系统提供一定压力和流量的润滑油.0.3~0.6 MPa低压范围。 动压润滑系统和静压润滑系统:工作压力,中压或高压.

稀油集中润滑系统项目立项申请报告

稀油集中润滑系统项目立项申请报告 一、项目提出的理由 备受期待的《中国制造2025》出台,提出了“三步走”战略目标,明确了9项战略任务和重点,描画了中国制造未来10年由大变强的清晰路线图,全面吹响了迈向“制造强国”的冲锋号角。 二、项目名称及承办单位 (一)项目名称 项目名称:稀油集中润滑系统制造项目。 (二)项目承办单位 承办单位名称:南充某某科技有限公司。 三、项目建设选址及用地综述 (一)项目建设选址 本期工程项目选址在南充某工业园。 (二)项目建设地概况 南充市处在四川省东北部、嘉陵江中游,由于处在充国南部

得名;管辖3个区(顺庆区、高坪区、嘉陵区)、5个县(西充县、营山县、南部县、蓬安县、仪陇县),代管1个县级市(阆中市);户籍人口7525838人;幅员面积12479.96k㎡。南充历史悠久,源自汉高祖公元前202年设立的安汉,至今建成2200多年。春秋以来历为都、州、郡、府、道之治所;解放初期为川北行署区的驻地。南充是国家重要的商品粮和农副产品生产基地、四川省石油天然气和能源化工基地、川东北区域科教文化中心、西部地区重要的交通枢纽城市、是川东北经济、物流、商贸和金融中心。素有“水果之乡”、“丝绸之都”的美誉。南充是四川省第二人口大市、中国优秀旅游城市、国家园林城市、全国清洁能源示范城市、久负盛名的中国“绸都”、国家规划定位的成渝经济圈北部中心城市、川东北区域中心城市,属百万人口大城市,四川省东北城市群的双核之一、中国特色魅力城市200强之一。截止2016年,南充GDP总量达1651.40亿元,社会固定资产投资达1561.31亿元,南充是三国文化和春节文化的发祥地,民风淳朴,民俗优雅,三国文化、丝绸文化、红色文化和嘉陵江文化交融生辉。 (三)项目用地性质 本期工程项目计划在南充某工业园建设。

干油润滑系统使用说明

宁波北仑DQ4200/4200.42堆取料机干油集中润滑系统 技术说明

目录 1系统技术参数及工作原理………………STI 2 2典型双线系统工作原理……………………STI 4 3FYK分油块…………………………………STI 6 4DRB泵………………………………………STI 8 5SSP双线分配器………………………………STI 16 6YCK-M5压差开关……………………………STI 19 1.系统技术参数及工作原理 宁波北仑DQ4200/4200.42堆取料机干油集中电动润滑系统润滑点部位包括:大车集中润滑系统和回转集中润滑系统.其余润滑系统均采用分油块润滑系统. 大车集中润滑系统原理图 回转集中润滑系统原理图 电动双线集中润滑系统:整个系统由电动干油润滑泵、双线分配器、连接管路和接头等组成。 2.典型双线系统工作原理 润滑泵开始工作后,泵不断地从贮油桶中吸入油 脂,从出油口压出油脂。泵排出的 压力油脂经液动换向阀进入主管1,送至各分配器。此 时,主管2通过XYDF型液动换向阀与回油管相连,处 图A

于卸荷状态。主管1中的油脂进入各分配器的上部进油口(图A所示),利用上部进油口处的压力油推动分配器中的所有活向下运动,并将活塞下腔的油经分配器的下出油口2,定量地送入各润滑点。当所有分配器的下出油口一次送油结束后(即所有分配器中的供油活塞下行到活塞行程的末端停止运动后),主管 1中的压力将迅速上升,当压力达到额定压力后,换 向阀换向。 换向阀换向后,润滑泵输出的压力油进入主管 2,同时主管1卸荷,各分配器的下进油口进油(图B 所示),分配器中的活塞向上运动,将活塞上腔的油 经分配器的上出油口1,定量地送入各润滑点。当所 有分配器的上出油口一次送油结束后,主管2的压力 上升,当压力达到额定压力后,换向阀换向。这样系 统就完成了一次循环,每个润滑点均得到了一次定量 的润滑油脂。 分油块示意图 3.FYK型分油块 用途及特点 分油块有结构紧凑、体积小、安装补脂方便的特点。FYK型分油块是我公司为手动集中供油而设计的一种给油装置。 FYK型分油块分为两种形式,按出油口数量分,又各有8种规格。该分油块通常与油枪或移动式加油泵车配合使用,广泛应用在港口机械、冶金设备等手动集中润滑系统中。 规格型号及技术参数 FYK-A型FYK-B型 规格型号出油口数L1 L2 重量Kg 安装螺钉规格进、出油口螺纹D FYK-A-1 1 80 — 1 GB 70-85 内六角圆柱头螺钉 M10X40 标准产品为Rc1/4 可根据用户要求定 制加工 FYK-A-2 2 110 80 1.3 FYK-A-3 3 140 110 1.7 FYK-A-4 4 170 140 2 FYK-A-5 5 200 170 2.5 图B

稀油润滑和干油润滑的区别和各自优点

稀油润滑和干油润滑的区别和各自优点稀油润滑和干油润滑的区别和各自优点从润滑剂的形态来看,有气体、液 体、半固体及固体之分。常用的润滑油为矿物油、合成油,属液体类,也称稀油; 常用的润滑脂为半固体塑性类润滑剂,也称干油; 石墨、二硫化钼等粉状类为固体润滑剂。 稀油润滑和干油润滑顾名思义,采用稀油的润滑就叫稀油润滑,采用干油的润滑就叫干油润滑。 润滑剂的选择应综合考虑摩擦接触面的工作条件、环境、摩擦面加工情况及摩擦面之间的间隙,以及润滑方式与装置特点等因素。选用的一般原则是: 1.高速、轻载荷、工作平稳选用低粘度润滑油、针入度较大(稠度低)的润滑脂。反之,低速、重载荷、有冲击载荷,或作往复与间歇运动的选用高粘度润滑油、针人度较小(稠度较高)的润滑脂。在边界润滑的重负荷运动副上,宜选用极压型润滑油。 2.工作及环境温度低宜选用粘度较小的润滑油、针入度较大的润滑脂。反之,温度高则应采用粘度较大、针人度小及滴点较高的润滑脂。夏季用油的粘度一般比冬季用油的粘度高一些。在高温条件下的润滑应考虑润滑油的闪点、润滑脂的滴点,在很低温度条件下的润滑应考虑润滑油的凝固点。温度范围变化大的,可采用增粘剂以改善润滑油的粘温性。 3.潮湿条件应选抗乳化性较强和油性、防锈性好的润滑剂,不能选用无抗水能力的钠基脂。 4.摩擦面之间的间隙愈小,润滑油的粘度应愈低。一般新零件跑合期应比正常使用期的润滑油粘度低一些。

5.摩擦面加工粗糙,要求使用的润滑油粘度大、润滑脂的针人度小。反之,表面光洁度高使用的润滑油粘度小、润滑脂针入度大。 6.采用循环润滑系统、油绳或油垫润滑装置的润滑,应采用粘度较小的润滑油。循环系统、油环、油勺、飞溅润滑采用的润滑油应具有抗 氧化安定52一SI(’AN CEMEN F性。 7.集中润滑系统中采用的润滑脂针人度宜大些,以便输送。人工间歇加油应采用粘度大一些的润滑油,以免流失太快。 干油润滑在使用过程中主要存在以下缺陷:1)流动性差,内摩擦阻力大,所需工作压力高,无法形成动压油膜;2)润滑脂难以有效迅速扩散到整个润滑面;3)受污染后难以净化。 稀油润滑所需工作压力低(一般在2MPa以下),成本相对较低,其流动、散热性能较好,但如果对其各润滑点的流量控制不好,易污染环境。 润滑油和润滑脂使用中的误区 正确合理地选用润滑油和润滑脂可以保证车辆的动力性,提高车辆的工作可靠性并延长车辆的使用寿命,然而在实际使用中,人们对润滑油和润滑脂的选用存在许多误区,造成严重的不良后果。 1 柴油车使用汽油车机油 机油有汽油机机油和柴油机机油之分。汽油机和柴油机虽然均在高温、高压、高负荷条件下工作,但两者仍有较大的区别。 首先,柴油机的压缩比比汽油机的大一倍多,其主要零件受的压力冲击要比汽油机大得多,因而两者有些零部件的制作材料有所有同。例如,汽油机主轴瓦与连杆轴瓦可用材质较软、抗腐蚀性好的巴氏合金,而柴油机的轴瓦则必须采用铅青铜或铅合金等高性能材料,但这些材料的抗腐蚀性能较差。

稀油集中润滑系统之欧阳学文创作

稀油集中润滑系统 欧阳学文 第一节稀油集中润滑系统特点和主要技术参数 稀油集中润滑系统具有以下特点: 1)供油点多、面广,适应大型设备和生产线上多设备的润滑要求; 2)压力供油,供油量充足; 3)采用各种自动测控元件和系统,可保证供油的连续性,工作可靠; 4)循环供油润滑,可将摩擦副产生的热量带走,提高润滑效果; 5)通过循环过滤将摩擦副上的机械杂质去除,降低磨损延长设备使用寿命 6)润滑操作方便,减轻润滑操作的劳动强度,节省人力。 稀油集中润滑系统的标准化和系列化(JB/ZQ4586—86)。图8—1为该系列中、小型典型稀油集中润滑系统结构图。稀油集中润滑系统的表示方法为:XHZ—(A) XHZ表示稀油集中润滑系统;

后面阿拉伯数字表示系统公称流量; 有字母“A”表示系统设有压力筒。 表8—1为稀油集中润滑系统系列的主要技术参数和性能.应用:根据所润滑设备各项力能参数,计算出所需润滑油的流量,然后从表4—1中选择适当型号的标准润滑系统. 当主机设备有特殊要求,标准润滑系统不能满足需要时,可单独设计稀油集中润滑系统。 第二节稀油集中润滑系统元件和工作原理

稀油集中润滑系统元件:油箱,油泵,过滤系统、冷却器,给油器、各种控制阀、测量仪器仪表、控制器等元件. 一、主要元件的功能和特点 1)油箱 储存润滑油; 杂质沉淀,油水分离; 消除泡沫、冷却、加热; 油箱应具有足够的容积实现功能; 结构:滤网;隔板.防尘密封、人孔、泄油口。 油箱应具有足够的刚度,安装泵和一些阀类元件。 对于工作环境恶劣,污染严重的设备,为了保证润滑油中机械杂质充分地沉淀,油水充分地分离,可采用两个油箱交替使用的方法。 2)油泵 动力元件向系统提供一定压力和流量的润滑油.0.3~0.6 MPa低压范围。 动压润滑系统和静压润滑系统:工作压力,中压或高压.

润滑脂(干油)集中润滑系统

润滑脂(干油)集中润滑系统 一、润滑脂(干油)集中润滑系统的结构原理 所谓“干油”,就是润滑脂;目前常用的干油集中润滑系统都是开式的,即润滑脂在润滑点消耗掉,不返回油桶。 典型的智能式干油集中润滑系统由电动油脂泵、加油泵、过滤器、分配器、控制柜、管路附件组成(见下图),其油路采用一个电磁换向阀控制一个润滑点的方式,管路布置和工作原理简单,故障判断和处理相对于使用单线或双线分配器容易;缺点是分配器体积较大。该系统的突出特点是将传统的集中润滑与现代高新技术相结合,采用PLC对系统进行自动控制,并可实现计算机远程监控。控制柜中的PLC是该系统的核心,它控制系统实现:按设定的循环间隔时间,启动系统,各电磁换向阀依次得电动作,逐点给油;通过设定各电磁换向阀得电时间,控制各点给油量;电磁换向阀得电时,流量传感器检测油流信号并反馈,通过指示灯或在监控电脑画面上显示;系统高、低压、油位低自动保护及报警;系统运行和故障记录功能。采用计算机远程监控,则更可凸显系统控制和维护方便的高科技特点。系统适用于上百个给油点的大型机械设备或生产线的集中润滑,并可与单线式集中润滑系统相结合使用。与这些优点对应的是:系统的维护对电气人员、系统的使用对系统管理人员素质要求较高;系统的价格较高。 二、润滑脂(干油)集中润滑系统的优点 智能干油集中润滑系统可根据设备工作状态,现场环境温度不同条件及设备润滑部位的不同要求,准确、定时、定量、可靠的满足各种润滑要求。以维克森VICSEN-MX型集中润滑系统为例,该系统采用递进式工作方式,泵设计成可间歇或持续工作,这样可以按照不同的需要来编辑运行程序,一个直联的减速电机驱动泵内凸轮工作,可以同时驱动3个外置泵单元。每个泵单元都配有溢流过压保护阀防止超压损坏。可设置1-200个润滑点,能够准确及时地推送油脂到各个润滑点,还可以显著提高设备寿命,更加节省润滑脂的用量,多个润滑点可以采用统一的一个集中润滑系统,不仅可以大幅度的降低运营成本,而且维护起来也更加简单。 三、干油集中润滑系统的使用与维护 1.管理者重视与采用专人维护 对于大型机械设备或生产线的干油集中润滑系统,润滑点众多,管路维护量大,宜采用专人维护。据笔者了解,国内许多钢铁企业20世纪90年代上的生产线均配备双线或单线式干油集中润滑系统,使用效

润滑油润滑方式资料

稀油集中润滑 集中润滑系统具有明显的优点,因为压力供油有足够的供量,因此可保证数量众多、分布较广的润滑点及时得到润滑,同时将磨擦副产生的磨擦热带走;磨擦表面的金属磨粒等机械杂质,随着油的流动和循环将杂质带走并冲洗干净,达到润滑良好、减轻磨擦、降低磨损和减少易损件的消耗、减少功率消耗、延长设备使用寿命的目的。但是集中润滑系统的维护管理比较复杂,调整也比较有困难 。每一环节出现问题都可能造成整个润滑系统的失灵,甚至停产。所以还要在今后的生产实践中不断加以改进。 在整个润滑系统中,安装了各种润滑设备及装置,各种控制装置和仪表,以调节和控制润滑系统中的流量、压力、温度、杂质滤清等,使设备润滑更为合理 。为了使整个系统的工作安全可靠,应有以下的自动控制和信号装置。 1.主机启动控制 在主机启动前必须先开动润滑油泵,向主机供油。当油压正常后才能启动主机。如果润滑油泵开动后,油压波动很大或油压上不去,则说明润滑系统不正常。这时,即使按下了操作电钮主机也不能转动,这是必要的安全保护措施。控制联锁的方法很多,一般常采用在压油管路上安装油压继电器,控制主机操作的电气回路。 2.自动启动油泵 在润滑系统中,如果系统油压下降到低于工作压力(0.05MPa),这时备用油泵启动,并在启动的同时发出示警信号,红灯亮、电笛鸣,这时值班人员根据示警信号立即进行检查并采取措施消除故障。待系统油压正常后,备用泵即停止工作。 3.强迫停止主机运行 当备用油泵启动后,如果系统油压仍继续下降(低于工作压力)(0.08~ 1.25MPa)则油泵自动停止运行并发出信号;强迫主机也停止运行,同时发出事故警报信号,红灯亮、电笛鸣。 4.高压信号 当系统的工作压力超过正常的工作压力0.05MPa时,就要发出高压信号,绿灯亮、电笛鸣。值班人员应立即检查并消除故障。 启动备用油泵、强迫主机停转等,常是采用电接触压力计及压力继电器来进行控制的。 5.油箱的油位控制 油箱的油位控制常采用带舌簧管浮子式液位控制器。当油箱油位面不断地下降,降到最低允许油位时,液位控制器触点闭合,发出低液位示警信号,红灯亮、电笛鸣,同时强迫油泵和主机停止运行。当油箱油位面不断升高(可能是水或其他介质进入油箱内),达到最高油液位面时,则发出高液位示警信号,红灯亮、电笛鸣,应立即检查,采限措施,消除故障。 6.油箱加热控制 在寒冷地区或冬季作业时,应加热油箱中的润滑油,润滑油温度一般维持在40°C左右,以保持油的流动性,否则整个系统的控制因温度低、油的黏度增加而发生困难。加热的方法有两种,一种是用蒸汽加热,比较缓和;另一种是用电热元件加热。后一种加热方式比较剧烈,有时会使油质发生热裂化反应,降低黏度并生成胶质沉淀。这两种方法都装有自动调节温度的装置,当油温升到规定温度时,即自动断电或断汽。 7.系统自动测温装置 系统中有关部位的温度在运行中都要进行定时测量,以便掌握运行情况。如油箱、排油管、进、出冷却器的油温和水温,都要随时测量。为此,采用了温度自动测量装置。常用的测量装置是热敏元件和电桥温度计,只需扭动操作盘上的转换开关,就可测出各部位的温度。 8.过滤器自动启动 当油流进出过滤器的压差大于0.05~0.06MPa时,过滤器被阻塞。应自动启动过滤器,以清除圆盘式过滤器内滤筒周围的杂质。通常用电接触差式压力计来控制,当压差减小(或恢复到允许压差范围)后,就切断电源自动停止滤筒清刮 稀油集中润滑中还包括以下两种润滑系统:

润滑脂(干油)集中润滑系统

润滑脂(于油)集中润滑系统 特点: (1)供脂量精确,避免不必要的浪费; (2)供脂时间准确,防止摩擦副润滑不足; (3)自动化程度高,可节省人力和减轻劳动强度; {4)系统工作可靠性高,可避免漏加润滑脂造成的摩擦功耗增加和设备磨损破坏; (5)设备投资较大. 润滑脂润滑特点:粘着性强、润滑持续时间长、流动性差、无法循环使用。 要求:定时间,定消耗量补充. 足够的润滑脂,保持良好的润滑状态:避免过量而造成浪费,污染. 必须保证:定时、定量供脂. 第一节干油集中润滑系统的组成和工作原理 干油集中润滑系统组成:一般由润滑脂泵(于油泵),润滑脂过滤器,压力表、换向装置、输脂主管、给油器,输脂支管等组成, 一、双线非顺序式干油集中润滑系统 (1)双线非顺序式给油器工作原理 给油器工作原理如下:Ⅱ管高压一进入给油器配油腔下腔一推动配油柱塞3 向上移动一配油腔下腔与下通道接通,将上通道与出脂口A接通一H管经配油腔下腔一下通道进人压油腔下腔一推动压油柱塞2向上移动一将压油腔上腔的润滑脂经上通道、出脂口A送人连接A口的摩擦副支管.

供脂主管压力每交替变化一次,即完成一次供脂动作. 供脂量由压油腔的直径和压油柱塞的行程决定. 指示杆6与压油柱塞2为刚性连接,通过调节螺丝8在护罩7上的位置,可以改变指示杆6的行程,从而改变压油柱塞2的行程,而达到改变供脂量,在护罩7通过视窗观察指示杆6的运动情况,判定给油器的工作情况。 (2)手动干油站工作原理

手动于油站由人工驱动的柱塞式油泵,换向阀,储脂筒,压力计、单向阀、过滤器和手摇柄等组成。、 工作原理如下:干油站的手摇柄与小齿轮1联接,摇动手摇柄一小齿轮带动齿条柱塞2左右往复运动。

干油集中润滑系统配管简介

干油集中润滑系统配管简介 系统配管是干油集中润滑系统设计的一个重要环节。管路系统的合理布置、管路材料及连接方式的正确选择能确保整个系统正常工作,可靠地向各个润滑点供送润滑剂。在设计时应尽可能采用标准的配管材料和管路附件,这样可以降低配管的费用,便于安装、维修。 ■管路材料及规格的选择 ●主管路及分支管路 主管路及分支管路是指润滑泵至分配器及分配器至分配器之间的管路。此类管路应选择采用符合 GB8163 -87 《输送流体用无缝钢管》标准要求的冷拔(冷轧)无缝钢管。材料选用 10、20。主管路的规格根据润滑系统的公称压力、管路的长度、油脂的流动阻力等因素选择。双线系统的分支管路推荐选用外径 14 或 18 的无缝钢管。单线递进式系统中分配器之间的分支管路推荐选用外径 8 、 10 、 12 、 14 的无缝钢管。管路规格推荐按表一、表二选用。 表一螺纹连接用钢管 表二焊接或卡套连接用钢管 ●润滑管路 润滑管路是指分配器至润滑点之间的管路。此类管路应选择采用符合GB8163-87《输送流体用无缝钢管》标准要求的冷拔(冷轧)无缝钢管。材料选用 10 、20。管路规格推荐按表二选用。也可以采用符合GB1527- 87《拉制铜管》标准要求的拉制紫铜管,材料选用T3。管路规格推荐按表三选用。 表三润滑管路用铜管

●运动部分用管路 系统中机器移动、转动部件之间所用的分支管路、润滑管路推荐采用 Q/YT330-98《高压胶管总成》中所列的高压软管。 ■管路连接方式的选择 ●主管路及分支管路 (1)推荐选用焊接式或锥密封连接形式。 对于管子外径不大于 18 的管路也可以选用卡 套式连接。 (2)螺纹连接式管路只能用于公称压力不 大于 2OMPa 的系统。 ●润滑管路 推荐选用卡套式连接方式。用钢管时选用卡 套式管接头,用铜管时选用铜管用接头。 ■管路设计安装中的注意事项 (1)对于腐蚀性环境,管路材料应选用符合 GB2270-80《不锈钢无缝钢管》标准要求的冷拔(冷轧)不锈钢无缝钢管。 (2)管子内必须清洁,不允许有氧化皮、锈斑等杂质。采用卡套式连接的管路组装前管子要进行表面处理。采用焊接式连接的管路,焊接后再进行表面处理。 (3)要用切管器切割管子,不要用锯子锯,以免产生铁屑。 (4)弯管时尽量采用冷弯,避免热弯,防止产生氧化皮。 (5)管路布置应尽量避开温度太高或太低的地方。高温将造成油脂老化变质,低温将增大油脂的流动阻力。 (6)管路应布置在被润滑的设备或墙壁上,用管夹固定。应布置在没有机械干涉,便于观察及维修的地方。

干油集中润滑系统

干油集中润滑系统 一、干油集中润滑系统的结构原理 所谓“干油”,就是润滑脂;目前常用的干油集中润滑系统都是开式的,即润滑脂在润滑点消耗掉,不返回油桶。 典型的智能式干油集中润滑系统由电动干油泵、加油泵、过滤器、分配器、控制柜、管路附件组成(见下图),其油路采用一个电磁换向阀控制一个润滑点的方式,管路布置和工作原理简单,故障判断和处理相对于使用单线或双线分配器容易;缺点是分配器体积较大。该系统的突出特点是将传统的集中润滑与现代高新技术相结合,采用PLC对系统进行自动控制,并可实现计算机远程监控。控制柜中的PLC是该系统的核心,它控制系统实现:按设定的循环间隔时间,启动系统,各电磁换向阀依次得电动作,逐点给油;通过设定各电磁换向阀得电时间,控制各点给油量;电磁换向阀得电时,流量传感器检测油流信号并反馈,通过指示灯或在监控电脑画面上显示;系统高、低压、油位低自动保护及报警;系统运行和故障记录功能。采用计算机远程监控,则更可凸显系统控制和维护方便的高科技特点。系统适用于上百个给油点的大型机械设备或生产线的集中润滑,并可与单线式集中润滑系统相结合使用。与这些优点对应的是:系统的维护对电气人员、系统的使用对系统管理人员素质要求较高;系统的价格较高。 二、干油集中润滑系统的优点 智能干油集中润滑系统可根据设备工作状态,现场环境温度不同条件及设备润滑部位的不同要求,准确、定时、定量、可靠的满足各种润滑要求。以维克森VICSEN-MX型集中润滑系统为例,该系统采用递进式工作方式,泵设计成可间歇或持续工作,这样可以按照不同的需要来编辑运行程序,一个直联的减速电机驱动泵内凸轮工作,可以同时驱动3个外置泵单元。每个泵单元都配有溢流过压保护阀防止超压损坏。可设置1-200个润滑点,能够准确及时地推送油脂到各个润滑点,还可以显著提高设备寿命,更加节省润滑脂的用量,多个润滑点可以采用统一的一个集中润滑系统,不仅可以大幅度的降低运营成本,而且维护起来也更加简单。 三、干油集中润滑系统的使用与维护 1.管理者重视与采用专人维护

XRZ系列稀油润滑装置要点

XRZ系列稀油润滑装置使用说明书编号:04B021—SM 编制: 审核: 川润集团

目录 1.简介 (1) 2.主要性能参数 (1) 3.使用环境条件 (1) 4.工作原理与结构特点 (2) 5.安装、调试和操作规程 (3) 6.维护和安全技术 (5) 7.稀油站常见故障及排除方法 (9) 附图1:稀油站系统图 (10) 附图2:稀油站外形尺寸图 (11)

1.简介 XRZ系列稀油润滑装置(一下简称稀油站)主要用于冶金、矿山、建材、石化和电力等机械设备的稀油润滑系统中,向减速机和电机轴承等(一下简称主机)摩擦部位供送润滑油。稀油站主要由油箱、油泵、油滤器、油冷却器、管道、阀门、仪表盘和电控柜等组成。工作介质为N22~N460极压工业齿轮或其他机械润滑油。 2.主要性能参数表1: 表1 油站规格6 10 16 25 40 50 63 80 100 125 160 200 250 290 315 350 400 500 630 800 工作压力MPa 0.2~0.4 供油温度℃38~42 过滤精度mm 0.12 公称流量1/min 6 10 16 25 40 50 63 80 100 125 160 200 250 290 315 350 400 500 630 800 油箱有效面积 m3 0.15 0.63 1.0 1.6 2.0 2.5 2.8 3.5 5.0 电机功率Kw 0.55 1.1 2.2 4.0 5.5 7.5 11 15 18.5

3. 使用环境条件 3.1 海拔高度≤1000米; 3.2 无震动、无腐蚀性气体、无爆炸的环境; 3.3 环境温度0~40℃,相对湿度小于90%(25℃时); 3.4 供电电源50HZ 、380V/220V ,波动≤±10%; 3.5 冷却水温度≤28℃、压力0.2~0.3MPa ,冷却器进油温度≤50℃。(是否需要连锁停止稀油站电机?) 4.工作原理与结构特点 4.1 油站的工作原理:稀油站工作时,油液由工作油泵从邮箱吸出,经单向阀、双筒片式网滤器、列管式油冷却器,被直接送到设备的润滑点。油站的最高作压力为0.4MPa ,最低工作压力为0.2MPa, 根据润滑点的要求,通过调节安全阀确定使用压力。当油站的工作压力超过安全阀的调定压力时,安全阀将自动打开,多余的油液及流回邮箱。 4.2 稀油站的组成和结构特点: 过滤面积m ㎡ 0.05 0.13 0.19 0.4 0.4 0.52 0.83 0.83 1.31 换热面积m ㎡ 0.6 4 5 7 12 16 20 28 50 冷却水耗量m 3 /h 0.36 0.6 1 1.5 2.4 3.0 3.8 4.8 6.0 7.5 9.6 12 15 17.4 19 21 24 30 38 48 电加 热器功率Kw 2 12 12 12 18 24 24 36 48

炉顶干油润滑系统工作原理简述

炉顶干油润滑系统工作原理简述 一、主要元件 (一)油泵:用一备一,用9、10、11、12号截止阀进行切换。 (二)管路:共分为两条主油路。分别是45分钟润滑周期支路与4小时润滑周期支路。理解工作原理时,可以把这两条油路分别看成连接于同一油泵上而毫无关联的两套润滑系统。 1、45分钟润滑周期支路,a、气密箱润滑,4个干油分配器,输出22个润滑点;b、下密阀,1个8点输出干油分配器,输出8个润滑点。45分钟润滑周期支路共计输出30个润滑点。 1、4小时润滑周期支路,a、料流调节阀,3个干油分配器,输出18个润滑点;b、上密阀,1个8点输出干油分配器,输出8个润滑点;c、柱塞阀,1个2点输出干油分配器,输出1个润滑点;d、东、西放散阀,2个2点输出干油分配器,输出4个润滑点;e、东、西绳轮,1个8点输出干油分配器,输出4个润滑点;4小时润滑周期支路支路共计输出35个润滑点。 (三)溢流阀:调节泵的出口压力。出厂设定为25MPa,一般情况下,不需调整。 调节方法:把10号或者12号截止阀关断,起动泵,旋转溢流阀的调节螺栓,观察出口压力表,指针到达所需工作压力时,停止。打开截止阀。 (四)3#(或4#)压力继电器:(润滑系统图)用于泵出口压力上限保护。当系统工作不正常,泵的出口压力超过正常工作压力时,此压力继电器触动系统停机。此上限工作压力厂家设定为25MPa。 (五)管路终端压力继电器:系统中,共安装有4个管路终端压力继电器。分别安装在45分钟润滑周期支路与4小时润滑周期支路的A管、B管。用于设定管路压力工作原理:泵开始运转→达到“A”管路压力→压力继电器动作→电机停止运转→间隔时间(22.5分钟或者2小时后)→泵开始运转,向“B”管注油。 (六)二位四通换向阀:用于“A”、“B”换向..当阀芯置于左位时,A管进油. 当阀芯置于右位时,B管进油. (七)干油分配器(图3):此套干油润滑系统,共有八种型号,主要以出油量、出油口数、有无发讯器来区别,工作原理相同。 工作原理:“A”管进油→推动换向活塞向右动作→换向活塞到达最右位→油路向下,进入工作腔左腔→推动工作活塞向向右动作→油从工作腔右腔推出→经换向活塞的环形槽,从2号出油口排出. 二、工作原理 (一)周期性润滑 1、45分钟润滑周期工作原理:“PLC启用”转换开关置于“1”位,选择1号泵,电机开始工作,PLC控制步进电机动作,换向阀阀芯置于右位,换向阀P口进油,A口出油。油脂进入干油分配器左腔,换向活塞与工作活塞依次动作。油脂从2号出油口(右边)排出。完成此干油分配器所润滑的点的一半。间隔时间22.5分钟到,PLC控制步进电机动作,换向阀阀芯置于左位,A管油脂通过换向阀回油口R泄荷,同时,电机启动,油泵开始工作,换向阀P口进油,B口出油。油脂进入干油分配器右腔,换向活塞与工作活塞依次动作。油脂从1号出油口(左边)排出。完成此干油分配器所润滑的点的全部工作。