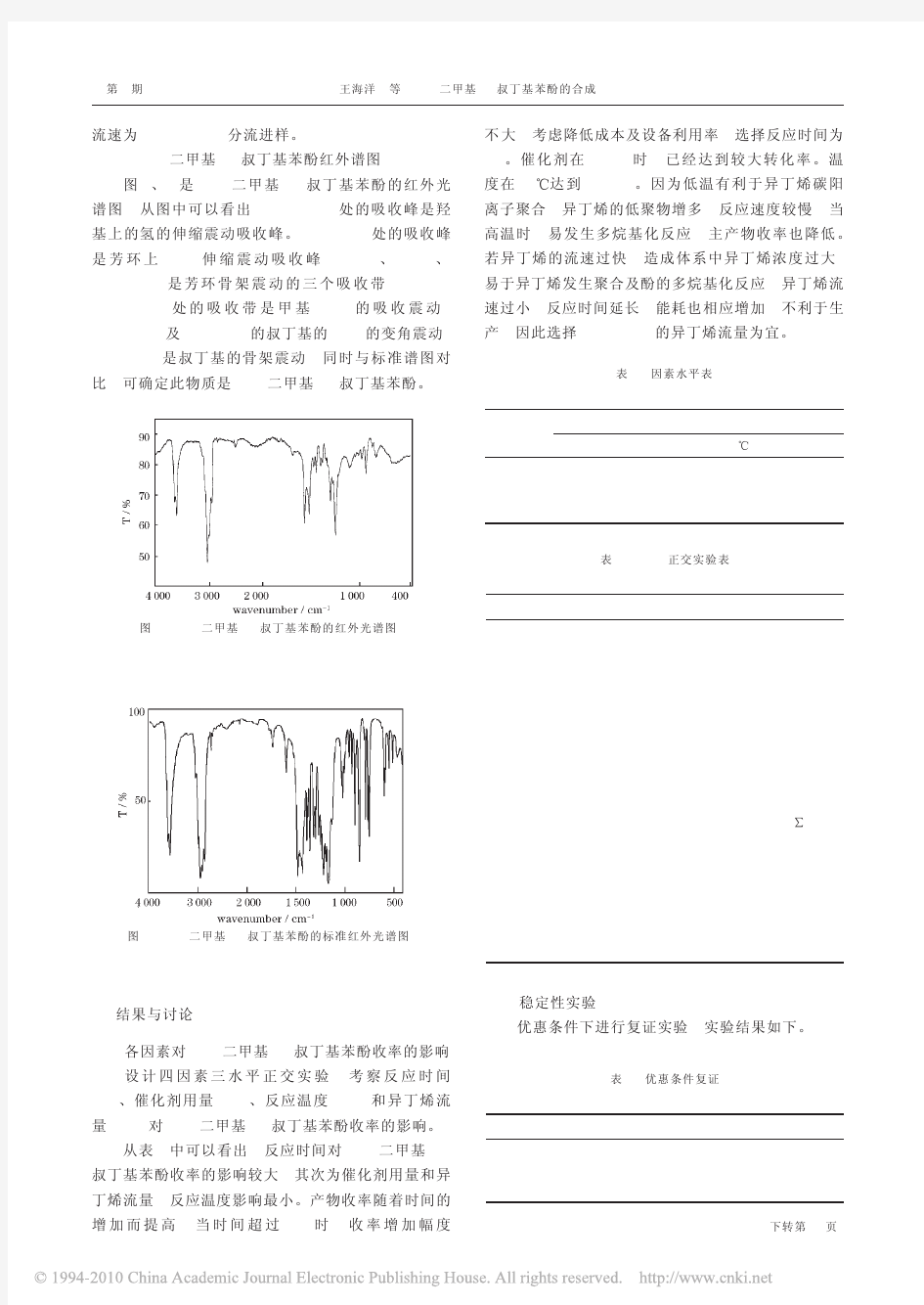

2_4_二甲基_6_叔丁基苯酚的合成

对-叔丁基苯酚

Q/ZXJ 对-叔丁基苯酚企业标准 Q/ZXJ 001-2007 对-叔丁基苯酚

前言 对—叔丁基苯酚目前没有国家标准和行业标准,制定本企业标准作为组织生产和检验的依据。本标准附录A为资料性附录。 本标准于2007年6月首次发布并实施。 本标准自发布之日起,有效期限三年,到期应复审。 有效期限三年 本标准由淄博市旭佳化工有限公司提出。 本标准起草单位:淄博市旭佳化工有限公司。 本标准主要起草人:宗云光、于松年、潭春祥。

对-叔丁基苯酚 1 范围 本标准规定了对-叔丁基苯酚的要求、试验方法、检验规则以及标志、包装、运输和贮存。 本标准适用于以苯酚与叔丁醇为原料,经反应、水洗、结晶、离心分离、干燥后制得的对-叔丁基苯酚。该产品主要用作合成抗氧剂,也可用作橡胶、硝化纤维的稳定剂等。 分子式:C10H14O 分子量:150.22 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用与本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB 190 危险货物包装标志 GB/T 191—2000 包装储运图示标志 GB/T 6678-2003 化工产品采样总则 GB/T 6679-2003 固体化工产品采样通则 GB/T 9722-1988 化学试剂气相色谱法通则 GB 6283 化工产品水分测定卡尔费休法 3 要求 对-叔丁基苯酚产品的控制项目指标应符合表1的要求。 表1 4 试验方法 4.1 鉴别试验 鉴别试验与质量分数的试验同时进行,试样中与标样中对—叔丁基苯酚的保留时间相对差值不大于1.5%。 4.2 外观的测定 将试样置于玻璃表面皿中,目测。 4.3 对-叔丁基苯酚质量分数的测定 4.3.1 方法提要 气相色谱法:试样用甲醇溶解,用毛细管和FID检测器,对试样中的对-叔丁基苯酚进行气相色谱分离和测定,用带校正因子的面积归一法进行计算。 4.3.2 试剂与材料 ──对—叔丁基苯酚标样:已知准确含量,≥99.0%;

对叔丁苯酚

对叔丁苯酚化学品安全技术 说明书 第一部分:化学品名称化学品中文名称:对叔丁苯酚 化学品英文名称:p-tert-butylphenol 中文名称2:4-叔丁基苯酚 英文名称2:4-tert-butylphenol 技术说明书编码:743CAS No.: 98-54-4 分子式: C 10H 14O 分子量:150.21第二部分:成分/组成信息 有害物成分含量CAS No. 第三部分:危险性概述健康危害:本品对眼、皮肤、粘膜有刺激作用;对皮肤有致敏性。皮肤接触可引起皮炎。反复接触本品可引起白斑病,白斑除发生于手背、腕部等皮肤暴露部分外,亦可出现于非暴露部位皮肤,有时呈对称性。动物实验证实本品经口或经呼吸道染毒均可引起皮肤白斑。 燃爆危险:本品可燃,有毒,具刺激性,具致敏性第四部分:急救措施皮肤接触:脱去污染的衣着,用肥皂水和清水彻底冲洗皮肤。眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。食入:饮足量温水,催吐。就医。第五部分:消防措施危险特性:遇明火、高热可燃。受高热分解, 放出刺激性烟气。与氧化剂能发生强烈反应有害燃烧产物:一氧化碳、二氧化碳。灭火方法:采用泡沫、干粉、二氧化碳、砂土灭火第六部分:泄漏应急处理应急处理:隔离泄漏污染区,限制出入。切断火源。建议应急处理人员戴防尘面具(全面罩),穿防毒服。小量泄漏:用洁净的铲子收集于干燥、洁净、有盖的容器中。大量泄漏:收集回收或运至废物处理场所处置。第七部分:操作处置与储存 有害物成分 含量 CAS No.: 对叔丁苯酚 98-54-4

叔丁基对苯酚的制备工艺

4-叔丁基苯氯磺酸酯的合成试验报告 一、目的 在实验室验证、优化4-叔丁基苯氯磺酸酯的合成工艺路线。 二、原理 主反应: OH NaOH ONa 2 OSO 2CL SO 2CL ONa 付反应: OH OH SO 22 CL 三、物化数据 四、合成步骤及反应现象 1. 在500ml 的四口烧瓶中加入96%的氢氧化钠10.5克(0.25mol ),40ml 的水,37.6克叔 丁基对苯酚(0.25mol ),搅拌加热至100℃直至酚溶解。 实验现象:酚盐的的制备时,注意反应液是否完全溶解于水溶液中,保证酚完全生成钠盐。反应液应为黄绿色透明状,并有泡沫产生。 2. 溶解后等温度稍降,加入正辛烷200ml 并加装分水器,搅拌下加热至回流,分水3小时。 3. 将水分完全除尽,大约蒸去10ml 的正辛烷,剩余物降温至室温备用。 实验现象:分水时一定将水分完全除尽,约为3~4小时,分完水后反应液呈乳白色泡沫状固体。 4. 将剩余物预冷至- 40℃以下,然后在滴液漏斗中加入33.75克磺酰氯(0.25mol ),搅拌下 缓慢滴加,并控制温度在- 35℃以下,反应约4小时。 实验现象:成酯反应的反应温度尽可能在-35℃以下,温度高易反应生成付产物,反应完成后升温到室温反应液呈黄色粘稠液体,内有白色沉淀。 5. 反应完成后升温至室温,反应液进行减压抽滤(抽滤过程很慢),滤液先蒸去正辛烷后

再进行减压蒸馏并收集100~130℃/1mmHg的馏分。 实验现象:馏出液为淡黄色透明油状物,4℃静止过夜有白色针状晶体产生。6.馏出液4℃静止过夜,析出白色固体,过滤,取样分析。 7.滤液再进行减压蒸馏,并收集114~116℃/1mmHg的馏分,取样分析。 实验现象:产品为淡黄色透明油状物。 由于反应1、4反应温度较高,致使反应收率较低。 在-35℃以下反应,收率可以达到60%。 六、检测结果: 实验1取样进行HNMR检测,结果附后。 七、小试工艺流程图

苯酚 性质、用途与生产工艺

苯酚性质、用途与生产工艺 概述 苯酚(英文Phenol)又称石炭酸,分子式C6H5OH,常温下纯净的苯酚是无色针状晶体,具有特殊的气味(与浆糊的味道相似),酸性极弱(弱于碳酸),熔点是43℃,凝固点40.9℃,比重1.071,沸点182℃,燃点79℃。露置在空气中因小部分发生氧化而显粉红色,在有氨、铜、铁存在时会加快变色,在潮湿空气中,吸湿后,由结晶变成液体。常温时苯酚含水27%就成为均匀液体,随含水率继续增加,液体分二层,上层为苯酚在水中溶液;下层为水在苯酚中溶液。苯酚含水时其凝固点急剧下降。含水1%凝固点为37℃,含水5%凝固点为24℃。苯酚剧毒,空气中最大允许蒸汽浓度0.005mg/L,其浓溶液对皮肤有强烈的腐蚀性,如果不慎沾到皮肤上,应立即用酒精洗涤。实验室可用溴(C6H5—OH + Br2 = C6H2(Br3)—OH + 3HBr生成白色沉淀2,4,6-三溴苯酚,十分灵敏)及FeCL3(6C6H5OH+FeCL3 →H3[Fe(C6H5O)6] +3HCl生成〔Fe(C6H5O)6]3-络离子呈紫色)检验. 溶解性 室温微溶于水,能溶于苯及碱性溶液,易溶于乙醇、乙醚、氯仿、甘油、丙三醇、冰醋酸等有机溶剂中,难溶于石油醚。在水中的溶解度为:11℃时为4.832%;35℃时为2.360%;58℃时为7.330%;77℃时为11.830%;84℃时苯酚与水可以任意比例混溶。 水中溶解度(g/100ml) 不同温度(℃)时每100毫升水中的溶解克数: 8.3g/20℃;混溶/40℃ 与浓溴水的反应 苯酚与溴水的取代反应,由于苯酚能溶解难溶于水的三溴苯酚,为了防止没有反应完的苯酚对三溴苯酚的溶解作用,实验时要使用浓溴水,最好用饱和溴水。同时,苯酚水溶液要尽量稀一些。实验时还应注意控制溴水的用量,因过量的浓溴水会跟三溴苯酚反应生成黄色沉淀,因此,溴水的量也不要过多。当出现白色沉淀时,立即停止加溴水,如果改向溴水中滴加苯酚,生成

对氨基苯酚的生产

对氨基苯酚的生产、应用及发展 对氨基苯酚又名对羟基苯胺,英文名为P-aminophenols,简称PAP,分子式C6H7NO,外观为无色片状晶体,遇光或在空气中会变成灰褐色晶体,溶于热水、碱和醇,微溶于冷水,几乎不溶于氯仿。可升华,并部分分解,与无机酸作用能迅速生成水溶性盐,遇亚硝酸则呈深蓝色。PAP是一种应用十分广泛的精细化工中间体,主要应用于医药、橡胶、染料、饲料、石油和照相工业等领域。 1 PAP的合成方法 PAP最初是在1874年由Baeyer和Caro以对亚硝基苯酚为原料,采用在酸性介质中用锡粉还原的方法制得。后来又改为用铁粉或硫化钠还原对硝基苯酚或对硝基氯化苯的方法,至今仍为世界各国所广泛采用。PAP作为重要的有机化工中间体发展很快,其合成制备工艺改进与创新日益增多,有关专利和论文大量出现。PAP的合成方法很多,按其原料路线划分主要有:对硝基苯酚法、对硝基氯化苯法、苯酚法和硝基苯法。 1.1 对硝基苯酚法 1.1.1 化学还原法 对硝基苯酚经铁屑在酸性介质中还原生成PAP粗品,再经过亚硫酸钠溶液浸渍、过滤、干燥得成品,该法突出问题是生产成本高(每吨耗对硝基苯酚1.423吨),污染严重(大量的铁渣污染),生产规模小(一般厂规模200-600t/a),多数国家已淘汰该法。虽然我国目前还有部分企业采用此法生产,但早在1984年化工部已决定不再扩大该法生产。 1.1.2 催化加氢还原法 该法一般用水作溶剂并添加无机酸、氢氧化钠或碳酸钠,用Pt/C或Pd/C作催化剂,在大约0.2-0.5MPa、70-90℃下加氢。工艺过程中添加甲苯溶剂,使催化剂留在甲苯层中,PAP 则在水层中,催化剂易回收,反应速度快,产率高。但此法成本高,且催化剂易中毒,故不易工业化生产。 1.1.3 电解还原法 据有关资料报导,在电流密度3.14-8.38A/dm3,采用TiO2/Ti电极,Ti阴极旋转条件下,使对硝基苯酚在10%-30% H2SO4水溶液中,40-70℃下进行反应。但方法未见有工业化报导。 1.2 对硝基氯化苯(PNCB)法 该法为国内生产PAP的主要方法。将对硝基氯化苯在碱性条件下加压水解,酸化后制成对硝基苯酚,再用硫化钠在碱性介质中还原。由于该法污染严重,三废处理难,国家已限定生产规模。

苯酚合成路线

苯酚合成路线 合成苯酚的方法主要有磺酸盐碱熔法、氯苯水解法、环己酮一环己醇法、甲苯一苯甲酸法、异丙苯氧化法、苯直接氧化法、直接加成法等生产方法;其中异丙苯法是目前世界上生产苯酚最主要的方法,其生产能力约占世界苯酚总生产能力的92%。化学发展方向是向绿色化学前进,苯直接氧化法,尤其是催化剂催化法符合绿色化学的要求是研究的重点,近来也取得了一定的成绩.关键词:苯酚,合成 苯酚及其同系物存在与煤焦油中,可以用NaOH溶液从各馏分中提取出来.但是这远远不够工业上用的,促使科研工作者找合成方法.人们开始采用化学方法含成苯酚,最早的苯酚化学合成工艺是1923年由美国孟山都公司首次研究开发成功的苯磺化法,于该方法腐蚀性强以及污染严重等原因,目前已经基本上被淘汰。后来又有新的合成方法出现如:氯苯水解法,环己酮一环己醇法,甲苯一苯甲酸法、异丙苯氧化法.目前主要的合成方法是异丙苯氧化法. 磺酸盐碱熔法 把加热到170℃的苯蒸汽通如浓硫酸中,一部分苯磺化产生苯磺酸,一部分苯把生成的水带出. 生成的苯磺酸用亚硫酸钠中和,得到的苯磺酸钠与氢氧化钠一起熔融,生成苯酚钠: 在苯酚钠的水溶液中通如二氧化硫,就得到苯酚: 亚硫酸钠在生产过程中循环利用.这是使用较早的方法,流程复杂,操作麻烦,原子利用率低,利用率只有36. 7%;在生产过程中产生大量的二氧化硫,而且由于过程中大量使用酸和碱,设备腐蚀严重,每年均需要更换部分设备,维修费用大. 氯苯水解法 苯蒸汽、氯花氢和空气在230℃下通过催化剂,可以得到用做原料的氯苯: 氯苯在425℃一定压力和催化剂存在下用过热的水蒸气水解,可产生苯酚和氯花氢: 此方法对设备要求不高,生产成本较低.原料的生产可以在常压,不太高的温度下进行.而且氯化氢可以循环利用.但是该反应第二不要在高温下进行,反应需要消耗大量的酸和氢氧化钠,对设备腐蚀严重,苯酚收率不高,原子利用率为61. 6%. 环己酮一环己醇法 此法分三步进行,(1)苯加氢通常用Ni/A1z0,或reney-ni作催化剂,反应在200一250℃和0. 03一5. 5 MPa下进行 环己烷氧化为环己酮和环己醇的混合物氧化反应的反应温度为155℃,压力为1一1. 5 MPa

苯酚的工业生产合成路线

四、简述制备以下产品的工艺过程,并写出反应方程式 C l SO 3H N H 2 SO 3H 答:氯苯用过量的98%的硫酸在100℃左右进行一磺化,生成4-氯苯磺酸,向磺化液中加入稍过量的98%的发烟硝酸进行一硝化,得3-硝基-4-氯苯磺酸,后者在水介质中与亚硫酸氢钠进行磺基置换氯的反应,得2-硝基苯-1,4-二磺酸,最后经硝基还原,即得到2- 氨基苯-1,4-二磺酸(即苯胺-2,5-双磺酸)。其合成路线如下: C l C H 3SO 3H C l NO 2 SO 3H SO 3H NO 2SO 3H SO 3H N H 2 SO 3H 五、总结苯酚的工业生产曾用过哪些合成路线,写出反应方程式,标明分别属于哪类单元反应,指出各种路线的优缺点。 答:1、异丙苯法: CH 2CHCH 3C CH 3CH 3H C-烷化 氧化 C CH 3 CH 3O OH OH 酸性重排 分解 此法优点是,原料费用低,排放废液很少。但此法必须与石油化工相结合,利用石油馏分裂解时产生的丙烯进行大规模生产。 2、苯的磺化-碱熔法:

SO 3 H O H 磺化水解(碱熔) 此法的优点是技术要求不高、苯酚质量好。缺点是消耗大量的硫酸和氢氧化钠,废液多,工艺落后。 3、氯苯的气固相接触催化水解法: C l O H 氯化气固相接触催化水解 此法与苯用氯化氢的氧化氯化法生产氯苯相结合,理论上只消耗苯,但由于两步反应的单程转化率都比较低,反应混合物的分离和后处理相当复杂,并且有大量含酚废水需处理。 4、氯苯的高压液相碱性水解法: C l O H 氯化高压液相碱性水解 此法的缺点是消耗大量的氯气和氢氧化钠,并且需要使用耐高温、高压的管式反应器。 5、苯甲酸的氧化-脱羧法: O H C O O H 氧化氧化-脱羧CH 3 此法的优点是以甲苯为起始原料,苯甲酸可在一个反应器完成氧化和脱羧反应,不需要依赖石油化工,缺点是有副产的焦油废渣需处理,成本高于异丙苯法。 重氮盐的脱氮反应也可以制取酚类,但常用于制取萘酚蒽酚等;苯的直接氧化制苯

对氨基苯酚的合成方法及应用前景_范薇

第16卷 第3期 开封大学学报 Vol.16 No.3 2002年9月JOURNAL OF KAIFENG UNIVERSITY Sep.2002 文章编号:1008-343X(2002)03-0058-03 对氨基苯酚的合成方法及应用前景 范 薇 (开封大学化工系,河南开封475004) 摘 要:综述了对氨基苯酚的合成方法、生产概况及应用前景。通过对各合成方法的分析比较,提出几点发展建议。 关键词:对氨基苯酚;合成方法;应用前景 分类号:O623.735 文献标识码:A 对氨基苯酚(PAP)是一种应用十分广泛的精细化工中间体,主要用于医药、染料、橡胶、饲料、石油、照相等行业。其中PAP作为医药中间体用于合成扑热息痛等镇痛药,占其消费总量的80%。作为橡胶助剂用于合成多种对苯二胺防老剂的中间体,占国外此类防老剂消费总量的70%。作为染料中间体,用于合成毛皮染料、硫化染料、色素添加剂等,约占总消费量的20%[1-2]。 1 对氨基苯酚的主要合成方法 1.1 合成方法 自1994年以来,国外PAP产量以年均5%的速度递增,我国PAP的产量也从1993年的9000吨增加到2000年的2.5万吨。合成方法主要有对硝基苯酚铁粉还原法、对硝基苯酚催化加氢还原法、硝基苯催化氢化法、硝基苯相转移催化新法(锌粉还原法)、硝基苯电解还原法等。 1.1.1 对硝基苯酚铁粉还原法 以对硝基苯酚为原料,铁粉作还原剂,将对硝基苯还原为对氨基苯酚。用焦亚硫酸钠中和反应液,经过浸渍、过滤、干燥制得成品PAP。 该法优点是工艺过程较简单,副反应少,设备投资小。因此,我国大部分企业采用此生产工艺,其不足是铁粉和酸消耗量较大,生产中产生大量含芳胺的铁泥和废水,污染较严重,且产品中铁含量较高,使其推广应用受到了极大的限制。 1.1.2 对硝基苯酚催化加氢还原法 以对硝基苯酚为原料,以贵重金属作催化剂,加氢还原得对氨基苯酚,萃取精制即得成品PAP。 该法优点是消除了铁泥污染,但催化剂及萃取溶剂价格昂贵,且对原料纯度要求较高。国外生产厂家也不多,主要以日本化药公司为代表,生产规模约为1000t/a,我国目前尚未实现工业化。 1.1.3 硝基苯催化氢化法 以硝基苯为原料,在催化剂作用下,常压液相氢化生成苯基羟胺,并在稀硫酸介质中重排生成PAP,经中和、萃取、脱色、结晶、过滤、干燥制得成品PAP。[3]该工艺优点是原料硝基苯价廉(约为对硝基苯酚价格的1/5),生产成本较低,产品质量和收率较高,生产技术也较成熟。我国已有少数厂家采用此生产工艺,其不足是反应中稀酸的腐蚀性较强,对设备要求较高。 1.1.4 硝基苯锌粉还原法 以锌粉作为硝基苯还原的催化剂,在氯化铵的水溶液中,加入锌粉和硝基苯,在反应温度约为65°C的条件下充分反应。经热过滤后,取滤液加至稀硫酸溶液中进行重排反 收稿日期:2001-10-09 作者简介:范薇(1967-),女,河南开封人,讲师。 58

4-叔丁基苯酚

1、物质的理化常数 国标编号: 61701 CA S: 98-54-4 中文名称: 4-叔丁基苯酚 英文名称: 4-tert-butylphenol 别名: 对叔丁苯酚 分子式: C10H14O;(CH3)3CC6H4OH 分子 量: 150.21 熔点: 98℃ 沸点:237℃ 密度: 相对密度(水=1)0.91(1 蒸汽压: 97℃ 溶解性: 微溶于水,溶于丙酮、甲醇、苯 稳定性: 稳定 外观与性 状: 白色针状结晶,有轻微的苯酚臭味 危险标记: 14(有毒品) 用途: 是生产对叔丁基酚甲醛树脂的重要原料,也用于合成油溶性酚甲醛树脂、合成橡胶的增塑剂、油漆的添加剂,医药上用于生产驱虫剂等 2.对环境的影响 该物质对环境可能有危害,对此应给予特别注意。 一、健康危害 侵入途径:吸入、食入经皮吸收。 健康危害:本品对眼、皮肤、粘膜有刺激作用;对皮肤有致敏性。皮肤接触可引起皮炎。反复接触本品可引起白斑病,白斑除发生于手背、腕部等皮肤暴露部分外,亦可出现于非暴露部位皮肤,有时呈对称性。动物实验证实本品经口或经呼吸道染毒可引起皮肤白斑。 二、毒理学资料及环境行为

急性毒性:LD503250mg/kg( 大鼠经口);2520mg/kg(兔经皮) 刺激性:家兔经眼:250ug(24小时),重度刺激。家兔经皮:500mg(24小时),轻度刺激。 危险特性:遇明火、高热可燃。与氧化剂能发生强烈反应。受高热分解,放出刺激性烟气。 燃烧(分解)产物:一氧化碳、二氧化碳。 3.现场应急监测方法 4.实验室监测方法 气相色谱法《环境监测资料,1986(1-2)》中国环境监测总站 5.环境标准 前苏联(1975)水体中有害物质的最大允许浓度 3.2mg/L 6.应急处理处置方法 一、泄漏应急处理 隔离泄漏污染区,限制出入。切断火源。建议应急处理人员戴自吸过滤式防尘口罩,穿防毒服。小量泄漏:用洁净的铲子收集于干燥、洁净、有盖的容器中。大量泄漏:收集回收或运至废物处理场所处置。 二、防护措施 呼吸系统防护:空气中粉尘浓度超标时,佩戴自吸过滤式防尘口罩。 眼睛防护:戴化学安全防护眼镜。 身体防护:穿防毒物渗透工作服。 手防护:戴橡胶手套。 其它:工作现场禁止吸烟、进食和饮水。工作毕,彻底清洗。单独存放被毒物污染的衣服,洗后备用。保持良好的卫生习惯。 三、急救措施

对氨基苯酚的合成及应用述评

对氨基苯酚的合成及应用述评 高 洪,袁 华,喻宗沅(湖北省化学研究所,湖北武汉430074) 摘 要:对对氨基苯酚的合成与应用进行了述评。阐明了硝基苯加氢还原法是对氨基苯酚合成工艺中最有价值的发展方向。 关键词:对氨基苯酚;对硝基苯酚;硝基苯 中图分类号:TQ 246135 文献标识码:A 文章编号:1004-0404(2000)02-0001-02 收稿日期:2000-01-11 作者简介:高洪(19722 ),女,黑龙江省牡丹江人,1995年毕业于哈尔滨船舶工程学院,湖北省化学研究所在读研究生,主要从事精细化工方面的研究。 1 前言 对氨基苯酚(HO N H 2,p 2 am inop heno l ,简称PA P )是广泛用于医药、染料、抗 氧剂、感光材料的重要有机中间体。 在医药工业中,PA P 主要用来合成N 2乙酰对氨基酚,是治疗感冒的解热镇痛剂,还可以用来合成阿的平、扑热息痛、安妥酮、维生素B 、复合烟酰胺等;在橡胶工业中,可合成40 ONA 、4020、4030等对苯二胺类防老剂;在染料工业中,可合成发用染料42氨基222硝基苯酚,以及硫化染料、苯酸啶酚,是合成偶氮及硫化染料中间体52氨基水杨酸的原料;PA P 还可以用于生产照相显影液米土尔(M eto l ),也可以直接用作抗氧剂和石油制品添加剂。2 对氨基苯酚的合成 对氨基苯酚最早由B aeyer 和Caro 在1874年由锡粉还原对硝基苯酚而制得。由于对氨基苯酚用途广泛,国内外有关合成研究报道很多,现按原料路线将对氨基苯酚的合成方法概述如下:211 对硝基苯酚法21111 铁粉还原法[1] 以对硝基苯酚为起始原料,经铁粉还原后,将铁泥滤除。滤液冷却结晶,再经重结晶、干燥等步骤制得成品。 1984年化工部已禁止采用此法建厂或扩产。21112 催化加氢法[2] 该法一般以P t C 、Pd C 作催化剂,在大约012~015M Pa ,70~90℃加氢还原对硝基苯酚制备PA P 粗 品。由于催化剂昂贵、回收困难、生产成本高,国内 未见有工业化生产报道。 21113 电解还原法[3] 该方法是在10%~30%H 2SO 4水溶液、电解密度 3114~8138A dm 2 、40~70℃、T i O 2 T i 电极、T i 阴极旋转条件下进行的。产率70%左右。该法目前未见有工业化报道。212 苯酚法 21211 苯酚亚硝化法[4] 苯酚在0~5℃与亚硝酸钠和硫酸作用,生成对亚硝基苯酚,再经还原、酸析,可得PA P 。该法操作条件苛刻,环境污染严重,不易实现工业化生产。21212 苯酚偶合法[5] 苯胺与亚硝酸钠和盐酸在低温(0~5℃)反应,制得重氮盐,后者和苯酚偶联生成偶氮化合物。偶氮化合物再经还原生成PA P 和苯胺,其中还原偶氮化合物的方法主要有化学还原法、电解还原法和催化加氢还原法等。 213 对苯二酚氨化法[6] 用脂肪族醚作溶剂,在惰性气体存在下,对苯二酚与氨水反应,制得PA P 。该法不仅工艺要求严格,反应条件苛刻,生产成本也较高,限制了工业生产。214 对苯二胺水解法[7] 对苯二胺的氢卤酸盐在150~350℃下加热水解可得PA P 和对苯二酚。215 对硝基氯化苯法[8] 该法以对硝基氯化苯为原料,在碱性条件下水解得对氨基苯酚钠,再经酸化和还原制得PA P 。该法为国内生产PA P 的主要方法。但污染严重,生产过程长,总收率较低,产品质量不稳定。216 硝基苯法 1 2000年第2期湖北化工

叔丁基苯

叔丁基苯 C6H5(CH3)3 CAS登记号:98-06-6中文名称:叔丁基苯;2-甲基-2-苯基丙烷 RTECS号:CY9120000 UN编号:2709 EC编号:202-632-4 英文名称:tert-Butylbenzene;2-Methyl-2-phenylpropane 原中国危险货物编号:33540 分子量:134.22 化学式:C10H14;C6H5C(CH3)3 危害/接触 类型 急性危害/症状预防急救/消防 火灾高度易燃。 禁止明火,禁止火花和禁止吸 烟。干粉,水成膜泡沫,泡沫,二氧化碳。 爆炸 蒸气/空气混合物有爆炸 性。密闭系统,通风,防爆型电气 设备与照明。防止静电荷积聚 (例如,通过接地)。不要使 用压缩空气灌装、卸料或运 转。使用无火花手工工具。 着火时喷水保持料桶等冷却。 接触 严格作业环境管理!避免孕妇 接触! # 吸入咳嗽,咽喉痛,头晕,倦睡。 头痛,恶心。神志不清。 通风,局部排气通风或呼吸防 护。 脱离现场至空气新鲜处。如呼吸 困难,给输氧。就医。 # 皮肤皮肤干燥,发红。防护手套。脱去污染的衣着,用流动清水冲洗。 # 眼睛发红,疼痛。护目镜。提起眼睑,用流动清水或生理盐水冲洗。就医 # 食入灼烧感。腹部疼痛。(另见 吸入) 工作时不得进食、饮水或吸 烟。 饮足量温水,催吐。就医。 泄漏处置大量泄漏时,撤离危险区域!向专家咨询!转移全部引燃源。通风。将泄漏液收集在可密闭的容器中。用砂土或惰性吸收剂吸收残液,并转移到安全场所。不要冲入下水道。不要让该化学品进入环境。个人防护用具:自给式呼吸器。 包装与标志 联合国危险性类别:3 联合国包装类别:Ⅱ 中国危险性类别:第3类易燃液体中国包装类别:Ⅱ

苯酚丙酮生产工艺流程

苯酚丙酮制作工艺统计,世界上90%以上的苯酚采用异丙苯法生产。其工艺步骤是:苯和丙烯反应得到异丙苯;异丙苯经氧气或空气氧化,生成过氧化氢异丙苯(CHP);CHP分解生成苯酚和丙酮。该方法以KBR公司的苯酚法工艺最为典型。除从异丙苯生产高纯度苯酚和丙酮外,还回收副产物α-甲基苯乙烯(AMS)和苯乙酮(AP)。在该工艺中,异丙苯用空气氧化成CHP的效率高达95%以上,CHP被浓缩,并在酸催化剂存在下高产率(大于99%)地分解为苯酚和丙酮。AMS加氢为异丙苯,用于循环氧化或回收。带有AMS加氢的流程,吨异丙苯可生产1吨苯酚和吨丙酮。KBR苯酚工艺具有低能耗、低原材料消耗、低生产费用和低排放污染的特点。现已采用该工艺建设了30套生产装置,生产苯酚总能力超过280万吨/年。20世纪90年代底,Aristech公司和壳牌化学公司采用该工艺分别在美国建成10万吨/年和万吨/年装置,中国石化上海高桥分公司也引进了这一工艺。采用该工艺生产的苯酚占世界能力的50%以上。埃克森美孚公司还开发了由过氧化氢异丙苯(CHP)制取苯酚的催化精馏技术,塔器催化剂床层中采用Zr-Fe-W氧化物固体催化剂,转化率可达100%,苯酚和丙酮选择率高,而4-异丙苯基苯酚、α-甲基苯乙烯(AMS)二聚物及焦油等高沸点的联产杂质数量很少。该工艺对苯酚的选择性为%,稍低于采用硫酸为催化剂的传统工艺。反应器催化剂床层操作条件为:50~90、34Kpa、液时空速4h-1。联产物α-甲基苯乙烯和苯乙酮的选择性分别为%和%。该催化精馏工艺有效地将反应热用于丙酮精馏过程,将反应过程和精馏过程结合在一起,降低了能耗和投资。由于采用固体酸催化剂代替通用的硫酸催化剂,可免除产物的中和过程。甲苯-苯甲酸法先将甲苯液相氧化为苯甲酸,苯甲酸再转化为苯酚。具有甲苯原料来源广泛、流程简单等优点。目前采用的异丙苯法存在联产大量丙酮(丙酮和苯酚产率比为:1)问题,同时苯酚需精制而耗用能源。现正在开发苯直接氧化制苯酚的一步反应法。日本研究人员开发了利用贵金属催化剂的一步法工艺。首诺(Solutia)公司开发了采用一氧化二氮为氧化剂使苯直接催化氧化为苯酚的一步法工艺。最近日本先进工业科技国家研究院(AIST)开发了由苯一步法合成苯酚工艺,而常规工艺从苯开始需三个步骤,并且产生需处埋的废酸。AIST的工艺使用不锈钢外管和多孔α-氧化铝内管组成的反应器,关键元件是厚1μm的钯膜催化剂,用化学蒸气沉积法涂复在氧化铝管的外侧。膜由AIST与丸善石化公司和NOK公司共同开发。反应器置于加热至150~250的加热炉内,苯和氧气流过氧化铝内管,压力的氢气沿管外侧通过。氢被吸附在膜上,在此被离解和活化,然后通过氧化铝管内表面,活化的氢捕集管子内表面上的氧分子,生成活化的氧,活化的氧与苯环的双键反应通过苯环氧化物由苯生成苯酚。实验室中,在转化率低于3%时,生成苯酚的选择性大于90%。10%~15%转化率时,选择性大于80%。苯酚产率为每千克催化剂千克/时,随着工艺过程的改进,预计转化率还可提高。

对氨基苯酚合成工艺探讨

对氨基苯酚合成工艺探讨 以硝基苯为原料,用锌粉与氯化铵作还原剂,经过合成中间产物苯基羟胺,再在稀硫酸溶液中进行重排反应,合成了对氨基苯酚,对合成的工艺条件进行了探讨。研究结果表明,在硝基苯与氯化铵的质量比3.47:1 、重排反应温度85℃、硫酸的质量分数22%条件下,重排反应1 h,对氨基苯酚的合成产率最佳,总收率51.6%。 标签:对氨基苯酚;苯基羟胺;硝基苯;锌粉;还原反应 1 前言 对氨基苯酚(PAP )起源于19世纪70年代,是重要的有机化工中间体之一,其用途极为广泛,主要用于合成扑热息痛、扑炎痛等退热止痛药,是我国急需进口的21种医药中间体之一,每年我国缺口多达数千吨【1】;此外,PAP 还广泛地用于制造硫化染料、氧化染料、橡胶防老剂、照相显影剂等方面[2-3] 。作为世界十大药品之一扑热息痛及的主要原料,PAP的需求量逐年稳步增长。目前全世界对氨基苯酚的年产能达到28万吨,总产量约为20万吨,产销基本保持平衡。我国对氨基苯酚的年产能在2005年达到8万吨,产量6万吨。在”十一五”期间,我国对氨基苯酚产能的年均增长率达到了近20%。目前,我国对氨基苯酚年产能达到近20万吨,产量11万吨,位居世界第一。现阶段,工业生产中的合成工艺存在着原料设备成本高、催化剂中毒和副产物过多等缺陷,因此,寻找一种能满足未来市场需求的合成方法是必要的。 本研究课题将在现有合成方法的基础上,选择一条合适的路线,并对其反应过程中的各种条件对生成物产率的影响进行实验性对比,通过数据的统计分析,以期得到最佳反应条件。 2 合成路线的选择 2.1 路线的分析经查相关文献,近年来对氨基苯酚合成路线的报道主要集中在以下几个类别 2.1.1对硝基苯酚法[4] 对硝基苯酚法又包括金属还原法、催化加氢法和电解还原法,工业上使用最早的是金属还原法,用成本较低的铁粉作还原剂。这种方法产生的副产物废铁泥会造成不易治理的环境污染。。 2.1.2苯酚类法[5] 苯酚类法包括苯酚亚硝化法、苯酚偶合法和对苯二酚氨化法,这几种方法收率都较低。 2.1.3硝基苯法[6] 硝基苯法包括加氢还原法、电解还原法和锌粉还原法,以硝基苯为原料经还原制得对氨基苯酚是近年来采用的新工艺。

叔丁基苯的合成与应用

叔丁基苯的合成与应用 ----罗小文(100703032474) 摘要:总结了叔丁基苯的生产方式和应用方向,对生产过程中催化剂的类型和特点进行了分析,描述了叔丁基苯的主要应用,对未来生产中的需求和研究方向进行了简要的论述。关键词:叔丁基苯;有机合成;化工原料;催化剂 叔丁基苯(Tert-butylbenzene)广泛地应用于精细化工产品及其中间体的合成中,是重要的医药、香料和农药等精细化工中间体,是合成香料铃兰醛、农药NC-129(哒螨酮)、抗组胺药物类药物安其敏等精细化工产品的主要原料;除用于有机合成原料之外,也用作溶剂和色谱分析标准物质及聚合物交联剂。从50年代起,国外对叔丁基苯的合成开始了深层次的研究,但叔丁基苯仍是目前国内市场上短缺的化工原料。我国仅有少数厂家进行小规模的生产,叔丁基苯产量较少,远远满足不了国内的需求,主要依赖进口。同时有关叔丁基苯国内生产状况的相关文献报道较少,因此,对叔丁基苯生产工艺的改进、催化剂种类和烷基化试剂选择的研究对国内叔丁基苯的开发与生产具有较好的指导意义。 1叔丁基苯的合成 1.1叔丁基苯合成的现有工艺 叔丁基苯的合成大多采用傅-克烷基化反应。常见的烷基化试剂有叔丁醇、叔丁基氯和异丁烯;催化剂常选择无水三氯化铝、无水三氯化铁等Lewis酸。叔丁基苯的合成主要以叔丁醇和苯为原料,在无水AlCl3为催化剂的催化下制备[1],也可以利用异丁烯与苯反应制得[2]。前者催化剂用量必须大于1mol(以叔醇1mol计),收率最高为62%。但大量催化剂在反应中与原料叔丁醇作用,生成不溶于有机层混合物(红油),不仅反应搅拌困难,在反应完成时,催化剂溶于稀酸而剧烈放热,给操作带来不便,且催化剂消耗量大,生产成本高;后者原料异丁烯储运困难,对生产设备要求较高,且易发生二烷基化等副反应。据文献报道,用无水三氯化铁催化合成叔丁基苯,产物收率更高[3]。但是与无水三氯化铝作为催化剂相同之处是,无水三氯化铁也具有很强的吸水性,与空气接触会吸潮水解,且容易结块,同时反应完成后仍需进行水解处理,催化剂消耗较大。液体无机酸催化剂也是合成叔丁基苯的重要催化剂,而以液体酸为催化剂存在设备腐蚀严重、副反应多、后处理困难、环境污染严重、催化剂不能重复使用等问题。 1.2叔丁基苯合成的新工艺 目前,叔丁基苯的合成文献报道很少,现有文献对合成新工艺报道基本都是通过对催化剂

对叔丁基甲苯制备

专业方向实验 分子筛气相催化甲苯与叔丁醇合成叔丁基甲苯 一、实验目的:1、了解气固相催化反应原理 2、掌握积分反应仪器的使用 3、学会操作气相色谱进行样品分析 二、实验原理: 叔丁基甲苯作为一类重要的化工中间体,其临、间、对三种同分异构体均具有重要用途,特别是对叔丁基甲苯,其氧化后得到的对叔丁基苯甲酸,是一种重要的有机合成中间体;工业上,合成叔丁基甲苯的生产工艺多采用甲苯和异丁烯作为反应的原料,采用间歇反应,液体酸作催化剂如浓硫酸、HF ,但此类催化剂存在对环境污染严重且催化剂回收效率不高等缺点。近年来,随着人们环保意识的不断提高,利用率高、对环境污染小且具有可灵活调变的酸性质、特殊的孔道结构的固体酸催化剂逐渐被研究者关注。分子筛催化剂因具有很多优点而被广泛研究。 反应方程式: 主反应: H 3C + C CH 3 CH 3 CH 3 OH H 3C C(CH 3)3 + H 2O 副反应:甲苯歧化反应 H 3C H 3C CH 3 H 3C CH 3 CH 3CH 3 H 3C +H 3C H 3C + H 3C H 3C + 叔丁醇分子间脱水反应 C CH 3 H 3C CH 3 O H C CH 3 CH 3 CH 3 OH + C CH 3 H 3C CH 3 C CH 3CH 3 CH 3 O 三、反应机理:烷基化试剂首先在酸催化剂的作用下生成活泼的有机中间体—正碳离子,然

后正碳离子通过亲电取代反应进攻甲苯苯环,最终形成烷基化产物对叔丁基甲苯。四、实验内容: 催化剂:(写上你所使用的催化剂) 1、考察不同(反应温度、进料体积空速、甲苯与叔丁醇摩尔比)【在三个条件中选取一个】对催化剂的催化性能的影响。主要考察指标有:反应温度选150℃、170℃、190℃、甲苯与叔丁醇摩尔配比选1:1、4:1、6:1、进料体积空速选1ml/g·h、4ml/g·h、6ml/g·h 【三个条件中选取对应的一个】注意:一共九个小条件,每个小组选择一个小条件,每个班级是一种催化剂。 2、通过气相色谱进行成分分析。 五、实验流程图: 1-原料瓶、2-真空泵、3-预热器、4-保温带、5-反应管、6-冷凝管、7-冷阱 六、实验步骤: 1. 使用电子天平称取4g催化剂,催化剂事先过40目筛网。 2. 清洗积分管式反应器,将催化剂转入反应管中(保证催化剂位于反应管最佳恒温段)。 3. 打开控温表,按事先定好的反应条件调节反应管温度,预热器温度(其温度要高于原料和反应物所有物质的沸点,便于是混合物中所有组分充分气化后经过催化剂)。 4. 打开氮气钢瓶,吹扫10分钟,使得氮气经过反应管道,以便吹扫出存留的原料及空气杂质。 5. 打开微量进样泵,按照一定比例把原料甲苯和叔丁醇混合起来,放入原料罐中。按一定进料体积空速调节进样泵数值。

对叔丁基苯甲酸的制备工艺

二苯醚的制备工艺 由氯苯与苯酚在苛性碱溶液中,以铜为催化剂缩合而得。氢氧化钾、苯酚、氯苯按摩尔比配比1:1.4:1.06混合,加入铜粉,搅拌加热进行缩合反应。反应结束后,用酸处理,分出二苯醚油层,经减压蒸馏得到二苯醚成品。也可将氯苯和苯酚在氢氧化钠溶液中反应。二苯醚的另一工业来源是作为氯苯水解制苯酚时的副产品。用氢氧化钠进行氯苯水解的过程中,约有10%的氯苯转化成二苯醚,有些工艺这个比例可达20%。通过萃取精制即得二苯醚产品。 对叔丁基苯甲酸的制备工艺 一种对叔丁基苯甲酸的制备工艺,其特征在于:包括以下步骤:(1)、将甲苯、异丁烯和浓硫酸加入到反应釜中进行烷基化反应,得到粗品对叔丁基甲苯,烷基化反应的温度为20-24℃,时间为10-12小时,然后将粗品对叔丁基甲苯进行精馏得到对叔丁基甲苯;(2)、将制得的对叔丁基甲苯和复合催化剂加入到反应釜中通入氧气进行氧化反应,得到对叔丁基苯甲酸粗品,反应温度为110-180℃,时间为12-24小时,所述的复合催化剂由醋酸钴和溴化物组成,分别加入反应釜中;(3)、将对叔丁基苯甲酸粗品降温结晶、离心甩干,用对叔丁基甲苯进行清洗,然后将对叔丁基苯甲酸粗品加入甲苯中,升温溶解,再加入活性炭、硅藻土进行脱色,然后降温、结晶、离心,得对叔丁基苯甲酸精品;(4)、将对叔丁基苯甲酸精品经水洗后,用甲苯浇洗、离心、干燥,得对叔丁基苯甲酸成品。

一种合成对异丙基苯酚的新方法研究 采用5%Pd/C作为转移氢催化剂,4-异丙基环己烯酮为氢给予剂,工业双戊烯为氢接受剂和溶剂进行反应,合成了对异丙基苯酚.考察了催化剂用量、反应时间和反应温度对反应的影响,确定了合成对异丙基苯酚的最佳反应条件:原料与5%Pd/C的配比为10∶0.7(质量比)、反应时间为30 min,在174℃回流温度下,对异丙基苯酚的产率可达87%.对催化剂的重复使用次数进行了考察,使用5次后催化剂活性是原来的89.7%. 更多还原 在HZSM-5分子筛上,考察了温度,原料配比,催化剂的装填量,空速及不同硅铝比等对苯酚与异丙醇烷基化反应的影响。在适宜的条件下:T=280℃,WHSV=3.0h-1,Catalyst Loading=0.5g,n(IPA)/n(Phenol)=0.8,苯酚的转化率可达30%以上,邻异丙基苯酚和对异丙基苯酚的选择性分别可达15%和80%。

对叔丁基苯丙醛

2.2. 3.4现有对叔丁基苯丙醛生产线生产线 (1)现有对叔丁基苯丙醛生产线工艺流程 ①丙烯醛二脂的制备 在加成反应釜中加入99%的醋酸酐,温度控制为0-10℃滴加99%的丙烯醛,保温反应10个小时,加水和适量碳酸钠将物料洗至中性,本工序有以下反应: 本工序,丙烯醛∶醋酸酐的摩尔比约为1∶1.1;按丙烯醛计,其反应收率大于99%。 本反应在水洗的过程中,加入适量的碳酸钠, 主要就是为了中和未能参加反应的醋酸酐。水洗后的水分离后污水经管线排入污水池待处理,为废水W13。在经过蒸馏结束后有残渣产生,为固废S18。 ②对叔丁基苯丙酯的制备 在傅克反应釜中加入叔丁苯和四氯化钛,在控制温度为-5℃-0℃,加入产品(1)保温5~6小时。静止2 小时放出下层的四氯化钛,用水洗至中性。该工序有以下反应: 本工序,叔丁苯:四氯化钛:产品(1)的摩尔比为 2.5∶0.5∶1;按产品(1)计,其反应收率为97%以上,过量的叔丁苯经过回收作为下次合成时套用。 本工序,水洗时加入适量的碳酸钠,为了洗去和中和残留的醋酸和四氯化钛。该洗物料的水分离后先经过沉淀分去沉淀物(氯化钛)为固废S19,卖给生产四氯化钛厂家,作为再生产之用。污水经管线排入污水池待处理,为废水W14。蒸馏结束后有残渣产生,为固废S20。 CH 2=CHCHO + CH 3 C O C O O CH 3 CH 2=CHCH CH 3 C C O O CH 3 O O + TiCl 4 + CH 2=CHCH CH 3 C C O O CH 3 O O CH 3COOH 2CH =CH CH 3 C O O

③对叔丁基苯丙醛的制备 在水解釜中加入甲苯、甲醇(78%)、碳酸钾和产品(2),在控制温度50℃~70℃,搅拌保温4~5小时,用水洗至中性,分馏得对叔丁基苯丙醛。本工序有以下反应; 本工序,产品(2)、甲苯、甲醇和碳酸钾的摩尔比为 1∶3∶2∶0.1 ;按产品计,其反应收率为100%。甲苯不参加反应,回收后套用,在回收的过程中有所损耗。甲醇和产品(2 )中的(CH 3COO)2醋酸分子结合成醋酸甲酯,经分馏收集作副产物销售。 本工序,水洗几次至中性,其所洗之水收集可作为前两次水洗时套同,以减少碳酸钠的用量,也可减少废水的排放量。为废水W3。 ④蒸馏 经过水洗至中性的物料投入蒸馏釜中,在回流比为1∶1 的条件下,在常压50-75℃收集馏分为甲醇和醋酸甲酯,之后减压55-60℃/20mmHg 收集馏分为甲苯,再收集135-150℃/5mmHg 收集馏分为成品—对叔丁基苯丙醛。放出残渣,蒸馏结束后有残渣产生,为固废S21。 (2)现有对叔丁基苯丙醛生产线物料平衡 新建对叔丁基苯丙醛生产线按每天2批次,年生产600批次,其物料平衡情况详见图2-4和表2-9。 + CH 3OH + 2322CH =CH CH 3 C O O 2CH 2CHO CH 3COOCH 3

《苯酚丙酮生产工艺流程》

《苯酚丙酮生产工艺流程》-标准化文件发布号:(9556-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

苯酚丙酮制作工艺统计,世界上90%以上的苯酚采用异丙苯法生产。其工艺步骤是:苯和丙烯反应得到异丙苯;异丙苯经氧气或空气氧化,生成过氧化氢异丙苯(CHP);CHP分解生成苯酚和丙酮。该方法以KBR公司的苯酚法工艺最为典型。除从异丙苯生产高纯度苯酚和丙酮外,还回收副产物α-甲基苯乙烯(AMS)和苯乙酮(AP)。在该工艺中,异丙苯用空气氧化成CHP的效率高达95%以上,CHP 被浓缩,并在酸催化剂存在下高产率(大于99%)地分解为苯酚和丙酮。AMS加氢为异丙苯,用于循环氧化或回收。带有AMS加氢的流程,吨异丙苯可生产1吨苯酚和吨丙酮。KBR苯酚工艺具有低能耗、低原材料消耗、低生产费用和低排放污染的特点。现已采用该工艺建设了30套生产装置,生产苯酚总能力超过280万吨/年。20世纪90年代底,Aristech公司和壳牌化学公司采用该工艺分别在美国建成10万吨/年和万吨/年装置,中国石化上海高桥分公司也引进了这一工艺。采用该工艺生产的苯酚占世界能力的50%以上。埃克森美孚公司还开发了由过氧化氢异丙苯(CHP)制取苯酚的催化精馏技术,塔器催化剂床层中采用 Zr-Fe-W氧化物固体催化剂,转化率可达100%,苯酚和丙酮选择率高,而4-异丙苯基苯酚、α-甲基苯乙烯(AMS)二聚物及焦油等高沸点的联产杂质数量很少。该工艺对苯酚的选择性为%,稍低于采用硫酸为催化剂的传统工艺。反应器催化剂床层操作条件为:50~90、34Kpa、液时空速4h-1。联产物α-甲基苯乙烯和苯乙酮的选择性分别为%和%。该催化精馏工艺有效地将反应热用于丙酮精馏过程,将反应过程和精馏过程结合在一起,降低了能耗和投资。由于采用固体酸催化剂代替通用的硫酸催化剂,可免除产物的中和过程。甲苯-苯甲酸法先将甲苯液相氧化为苯甲酸,苯甲酸再转化为苯酚。具有甲苯原料来源广泛、流程简单等优点。目前采用的异丙苯法存在联产大量丙酮(丙酮和苯酚产率比为:1)问题,同时苯酚需精制而耗用能源。现正在开发苯直接氧化制苯酚的一步反应法。日本研究人员开发了利用贵金属催化剂的一步法工艺。首诺(Solutia)公司开发了采用一氧化二氮为氧化剂使苯直接催化氧化为苯酚的一步法工艺。最近日本先进工业科技国家研究院(AIST)开发了由苯一步法合成苯酚工艺,而常规工艺从苯开始需三个步骤,并且产生需处埋的废酸。AIST的工艺使用不锈钢外管和多孔α-氧化铝内管组成的反应器,关键元件是厚1μm的钯膜催化剂,用化学蒸气沉积法涂复在氧化铝管的外侧。膜由AIST与丸善石化公司和NOK公司共同开发。反应器置于加热至150~250的加热炉内,苯和氧气流过氧化铝内管,压力的氢气沿管外侧通过。氢被吸附在膜上,在此被离解和活化,然后通过氧化铝管内表面,活化的氢捕集管子内表面上的氧分子,生成活化的氧,活化的氧与苯环的双键反应通过苯环氧化物由苯生成苯酚。实验室中,在转化率低于3%时,生成苯酚的选择性大于90%。10%~15%转化率时,选择性大于80%。苯酚产率为每千克催化剂千克/时,随着工艺过程的改进,预计转化率还可提高。