模具抛光等级对照表02

省模抛光步骤

随着塑料制品日溢广泛的应用,如日化用品和饮料包装容器等,外观的需要往往要求塑料模具型腔的表面达到镜面抛光的程度。而生产光学镜片、镭射唱片等模具对表面粗糙度要求极高,因而对抛光性的要求也极高。抛光不仅增加工件的美观,而且能够改善材料表面的耐腐蚀性、耐磨性,还可以使模具拥有其它优点,如使塑料制品易于脱模,减少生产注塑周期等。因而抛光在塑料模具制作过程中很重要的一道工序。 1 抛光方法 目前常用的抛光方法有以下几种: 1.1 机械抛光 机械抛光是靠切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,特殊零件如回转体表面,可使用转台等辅助工具,表面质量要求高的可采用超精研抛的方法。超精研抛是采用特制的磨具,在含有磨料的研抛液中,紧压在工件被加工表面上,作高速旋转运动。利用该技术可以达到Ra0.008μm的表面粗糙度,是各种抛光方法中最高的。光学镜片模具常采用种方法。 1.2 化学抛光 化学抛光是让材料在化学介质中表面微观凸出的部分较凹部分优先溶解,从而得到平滑面。这种方法的主要优点是不需复杂设备,可以抛光形状复杂的工件,可以同时抛光很多工件,效率高。化学抛光的核心问题是抛光液的配制。化学抛光得到的表面粗糙度一般为数10μm。 1.3 电解抛光 电解抛光基本原理与化学抛光相同,即靠选择性的溶解材料表面微小凸出部分,使表面光滑。与化学抛光相比,可以消除阴极反应的影响,效果较好。电化学抛光过程分为两步: (1)宏观整平溶解产物向电解液中扩散,材料表面几何粗糙下降,Ra>1μm。 (2)微光平整阳极极化,表面光亮度提高,Ra<1μm。 1.4 超声波抛光

抛光等级

抛光等级 2008-04-02 11:40 国际上对金属表面喷砂除锈标准采用SIS055900,该标准分为Sa1、Sa2、Sa2.5和Sa3,具体要求如下: 1. Sa3最彻底清理级表面呈一致的灰白色,有一定的粗糙度以提高涂层的附着力。表面上的油脂、污垢、氧化皮、锈、腐蚀物、氧化物和其他杂质均应彻底清除干净。 2. Sa2.5很彻底地清理级表面上所有的油脂、污垢、氧化皮、锈、腐蚀物、旧漆和其他杂质被清除,允许存在由于清理不彻底而出现的阴影或色差,但至少要有95%表面达到Sa3的水平,5%表面仅出现轻度色差。 3. Sa2较彻底清理级表面上的油脂、污垢、铁锈和其他杂质全部清除,锈、氧化皮和旧漆被清除,允许存在由于锈和氧化皮清除不够彻底而出现的阴影或色差。如果钢材表面已发生点蚀,蚀点深处会存在少量的锈或旧漆。 4. Sa1非彻底清理级表面经全面清理,油脂、污垢、松动的锈皮、松动的氧化皮、松动的漆皮被清除,与基材结合牢固的氧化皮、锈、油漆和涂层允许在喷漆清理后残留在表面,表面上出现大量的分布均匀的金属斑点。 ***** 抛光等级对照表 Polish Grade Comparision 不锈钢抛光技术介绍 不锈钢所具有的多种表面加工拓宽了它的应用领域--不同的表面加工使不锈钢表面各异,使其在应用中各具独到之处。

在建筑应用领域,不锈钢的表面加工之所以重要是有许多原因的。 腐蚀环境要求光滑的表面是因为表面光滑不容易积垢。污垢的沉积会使不锈钢生锈甚至造成腐蚀。 在宽敞的大厅中,不锈钢是电梯装饰板最常用的材料,表面的手印虽然可以擦掉,但影响美观,所以最好选用合适的表面防止留下手印。 卫生条件对许多行业是很重要的,例如,食品加工、餐饮、酿造和化工等,在这些应用领域,表面必须便于每天清洗,而且经常要用化学清洗剂。 不锈钢是这方面的最佳材料,在公共场所,不锈钢的表面经常会被胡写乱画,但是,它的一个重要特性是可以将它们清洗掉,这是不锈钢优于铝的一个显著特点。铝的表面容易留下痕迹,往往很难去掉。清理不锈钢表面时应顺着不锈钢的纹路清理,因为有些表面加工的纹路是单向性的。 不锈钢最适用于医院或其它卫生条件至关重要的领域,如:食品加工、餐饮、酿造和化工,这不仅是因为它便于每天清洗,有时还要使用化学清洗剂,而且还因为它不易滋生细菌。试验表明不锈钢在这方面的性能与玻璃和陶瓷相同。 1.不锈钢的自然外观 不锈钢给人一种自然的坚固亮丽之感,其自然色彩柔和地反映出周围环境的颜色。2.表面加工的基本种类 可以用于不锈钢的表面加工大致有五种,它们可以结合起来使用,变换出更多的最终产品。 五个种类有:轧制表面加工、机械表面加工、化学表面加工、网纹表面加工和彩色表面加工。 还有一些专用的表面加工,不过无论指定哪一种表面加工,都应遵循以下步骤: ①与制造厂家一起商定需要的表面加工,最好准备一个样品,作为今后批量生产的标准。 ②大面积使用时(如复合板,必须保证所用的基底卷板或卷材采用的是同一批次。 ③在许多建筑应用中,如:电梯内部,尽管手印可以擦掉,但很不美观。如果选用布纹表面,就不那么明显了。 在这些敏感的地方一定不能使用镜面不锈钢。 ④选择表面加工时应考虑到制作工艺,例如:为了除去焊珠,可能要对焊缝进行修磨,而且还要恢复原有的表面加工。 花纹板很难甚至无法满足这一要求。 ⑤对于有些表面加工、修磨或抛光的纹路是有方向性的,被称为单向的。如果使用时使这种纹路垂直而不是水平,污物就不易附着在上面,而且容易清洗。 ⑥无论采用哪种精加工都需要增加工艺步骤,因此要增加费用,所以,选择表面加 工时要慎重。 因此,建筑师、设计人员和制造厂家等有关人员需要对不锈钢的表面加工有所了解。通过彼此之间的友好合作和相互交流,一定会获得所期望的效果。

SPI 美国光洁度标准

SPI 美国光洁度标准 (2009-11-16 17:05:45) 转载 标签: 杂谈 SPI Finish A-1 -- Grade #3, 6000 Grit Diamond Buff SPI Finish A-2 -- Grade #6, 3000 Grit Diamond Buff SPI Finish A-3 -- Grade #15, 1200 Grit Diamond Buff SPI Finish B-1 -- 600 Grit Paper SPI Finish B-2 -- 400 Grit Paper SPI Finish B-3 -- 320 Grit Paper SPI Finish C-1 -- 600 Grit Stone SPI Finish C-2 -- 400 Grit Stone SPI Finish C-3 -- 320 Grit Stone SPI Finish D-1 -- 600 Stone Prior to Dry Blast Glass Bead #11 SPI Finish D-2 -- 400 Stone Prior to Dry Blast #240 Oxide SPI Finish D-3 -- 320 Stone Prior to Dry Blast #24 Oxide

SPE -- The Society of Plastic Engineers SPI -- The Society of the Plastic Industry 另附:表面粗糙度国际标准加工方法 标准等级代号表面粗糙度加工工具(方法) 加工材料及硬度要求光度描述粗研磨砂粒粒度精研磨砂粒粒度钻石膏抛光 SPI(A1) Ra0.005 S136 54HRC 光洁度非常高,镜面效果 SPI(A2) Ra0.01 DF-2 58HRC 光洁度较低,没有砂纸纹 SPI(A3) Ra0.02 S136 300HB 光洁度更低一级,但没有砂纸纹 SPI(B1) Ra0.05 没有光亮度,有轻微3000#砂纸纹 SPI(B2) Ra0.1 没有光亮度,有轻微2000#砂纸纹 SPI(B3) Ra0.2 没有光亮度,有轻微1000#砂纸纹 不辨加工痕迹的方向

模具抛光的工艺流程及技巧

模具抛光的工艺流程及技巧 模具抛光的工艺流程及技巧 抛光在模具制作过程中是很重要的一道工序,也是收官之作,随着塑料制品的日溢广泛应用,对塑料制品的外观品质要求也越来越高,所以塑料模具型腔的表面抛光质量也要相应提高,特别是镜面和高光高亮表面的模具对模具表面粗糙度要求更高,因而对抛光的要求也更高。抛光不仅增加工件的美观,而且能够改善材料表面的耐腐蚀性、耐磨性,还可以方便于后续的注塑加工,如使塑料制品易于脱模,减少生产注塑周期等。目前常用的抛光方法有以下几种: ㈠机械抛光 机械抛光是靠切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,特殊零件如回转体表面,可使用转台等辅助工具,表面质量要求高的可采用超精研抛的方法。超精研抛是采用特制的磨具,在含有磨料的研抛液中,紧压在工件被加工表面上,作高速旋转运动。利用该技术可以达到Ra0.008μm的表面粗糙度,是各种抛光方法中最高的。光学镜片模具常采用这种方法。 ⑴机械抛光基本程序 要想获得高质量的抛光效果,最重要的是要具备有高质量的油石、砂纸和钻石研磨膏等抛光工具和辅助品。而抛光程序的选择取决于前期加工后的表面状况,如机械加工、电火花加工,磨加工等等。机械抛光的一般过程如下: ①粗抛经铣、电火花、磨等工艺后的表面可以选择转速在35 000—40 000 rpm的旋转表面抛光机或超声波研磨机进行抛光。常用的方法有利用直径Φ3mm、WA # 400的轮子去除白色电火花层。然后是手工油石研磨,条状油石加煤油作为润滑剂或冷却剂。一般的使用顺序为#180 ~ #240 ~ #320 ~ #400 ~ #600 ~ #800 ~ #1000。许多模具制造商为了节约时间而选择从#400开始。 ②半精抛半精抛主要使用砂纸和煤油。砂纸的号数依次为:#400 ~ #600 ~ #800 ~ #1000 ~ #1200 ~ #1500。实际上#1500砂纸只用适于淬硬的模具钢(52HRC以上),而不适用于预硬钢,因为这样可能会导致预硬钢件表面烧伤。 ③精抛精抛主要使用钻石研磨膏。若用抛光布轮混合钻石研磨粉或研磨膏进行研磨的话,则通常的研磨顺序是9μm(#1800)~ 6μ m(#3000)~3μm(#8000)。9μm的钻石研磨膏和抛光布轮可用来去除#1200和#1500号砂纸留下的发状磨痕。接着用粘毡和钻石研磨膏进行抛光,顺序为1μm(#14000)~ 1/2μm(#60000)~1/4μm(#100000)。 精度要求在1μm以上(包括1μm)的抛光工艺在模具加工车间中一个清洁的抛光室内即可进行。若进行更加精密的抛光则必需一个绝对洁净的空间。灰尘、烟雾,头皮屑和口水沫都有可能报废数个小时工作后得到的高精密抛光表面。 ⑵机械抛光中的技巧 Ⅰ用砂纸抛光应注意以下几点: ①用砂纸抛光需要利用软的木棒或竹棒。在抛光圆面或球面时,使用软木棒可更好的配合圆面和球面的弧度。而较硬的木条像樱桃木,则更适用于平整表面的抛光。修整木条的末端使其能与钢件表面形状保持吻合,这样可以避免木条(或竹条)的锐角接触钢件表面而造成较深的划痕。 ②当换用不同型号的砂纸时,抛光方向应变换45°~ 90°,这样前一种型号砂纸抛光后留下的条纹阴影即可分辨出来。在换不同型号砂纸之前,必须用100%纯棉花沾取酒精之类的清洁液对抛光表面进行仔细的擦拭,因为一颗很小的沙砾留在表面都会毁坏接下去的整个抛光工作。从砂纸抛光换成钻石研磨膏抛光时,这个清洁过程同样重要。在抛光继续进行之前,所有颗粒和煤油都必须被完全清洁干净。 ③为了避免擦伤和烧伤工件表面,在用#1200和#1500砂纸进行抛光时必须特别小心。因而有必要加载一个轻载荷以及采用两步抛光法对表面进行抛光。用每一种型号的砂纸进行抛光时都应沿两个不同方向进行两次抛光,两个方向之间每次转动45°~ 90°。 Ⅱ钻石研磨抛光应注意以下几点: ①这种抛光必须尽量在较轻的压力下进行特别是抛光预硬钢件和用细研磨膏抛光时。在用#8000研磨膏抛光时,常用载荷为100~200g/cm2,但要保持此载荷的精准度很难做到。为了更容易做到这一点,可以在木条上做一个薄且窄的手柄,比如加一铜片;或者在竹条上切去一部分而使其更加柔软。这样可以帮助控制抛光压力,以确保模具表面压力不会过高。 ②当使用钻石研磨抛光时,不仅是工作表面要求洁净,工作者的双手也必须仔细清洁。 ③每次抛光时间不应过长,时间越短,效果越好。如果抛光过程进行得过长将会造成“橘皮”和“点蚀”。 ④为获得高质量的抛光效果,容易发热的抛光方法和工具都应避免。比如:抛光轮抛光,抛光轮产生的热量会很容易造成“橘皮”。 ⑤当抛光过程停止时,保证工件表面洁净和仔细去除所有研磨剂和润滑剂非常重要,随后应在表面喷淋一层模具防锈涂层。 由于机械抛光主要还是靠人工完成,所以抛光技术目前还是影响抛光质量的主要原因。除此之外,还与模具材料、抛光前的表面状况、

抛光工艺流程及技巧

模具抛光的工艺流程及技巧 抛光在模具制作过程中是很重要的一道工序,随着塑料制品的日溢广泛应用,对塑料制品的外观品质要求也越来越高,所以塑料模具型腔的表面抛光质量也要相应提高,特别是镜面和高光高亮表面的模具对模具表面粗糙度要求更高,因而对抛光的要求也更高。抛光不仅增加工件的美观,而且能够改善材料表面的耐腐蚀性、耐磨性,还可以方便于后续的注塑加工,如使塑料制品易于脱模,减少生产注塑周期等。目前常用的抛光方法有以下几种: ㈠机械抛光 机械抛光是靠切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,特殊零件如回转体表面,可使用转台等辅助工具,表面质量要求高的可采用超精研抛的方法。超精研抛是采用特制的磨具,在含有磨料的研抛液中,紧压在工件

被加工表面上,作高速旋转运动。利用该技术可以达到Ra0.008μm的表面粗糙度,是各种抛光方法中最高的。光学镜片模具常采用这种方法。 ⑴机械抛光基本程序 要想获得高质量的抛光效果,最重要的是要具备有高质量的油石、砂纸和钻石研磨膏等抛光工具和辅助品。而抛光程序的选择取决于前期加工后的表面状况,如机械加工、电火花加工,磨加工等等。机械抛光的一般过程如下: ①粗抛经铣、电火花、磨等工艺后的表面可以选择转速在35 000—40 000 rpm的旋转表面抛光机或超声波研磨机进行抛光。常用的方法有利用直径Φ3mm、WA # 400的轮子去除白色电火花层。然后是手工油石研磨,条状油石加煤油作为润滑剂或冷却剂。一般的使用顺序为#180 ~ #240 ~ #320 ~ #400 ~ #600 ~ #800 ~ #1000。油石抛光方法,这个作业是最重要的高难度作业,根据加工品的不同规格,分别约70度的角位均衡的进行交叉研磨。最理想

抛光等级

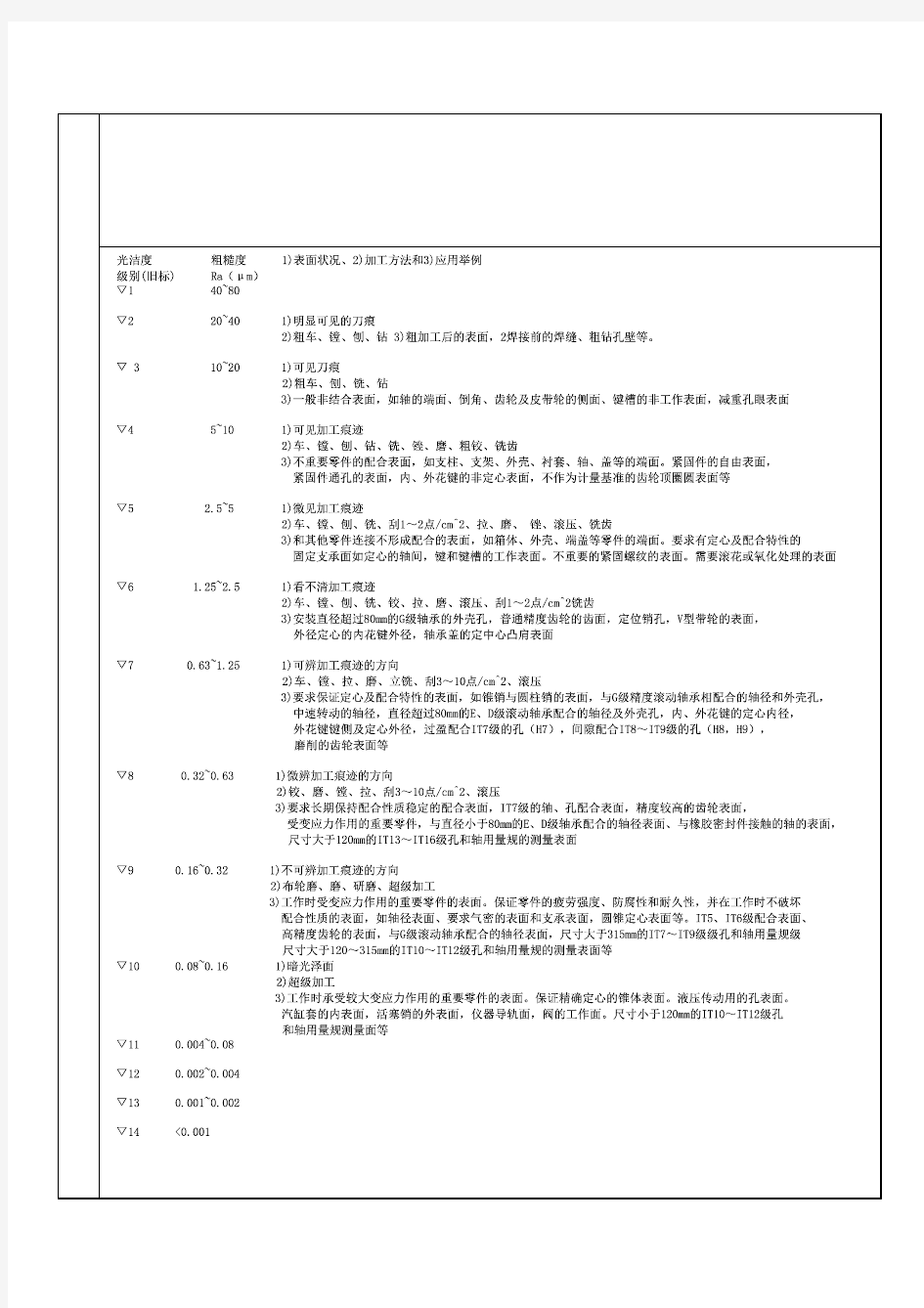

表面光洁度14级=Ra 表面光洁度13级=Ra 表面光洁度12级=Ra 表面光洁度11级=Ra 表面光洁度10级=Ra 表面光洁度9级=Ra 表面光洁度8级=Ra 表面光洁度7级=Ra 表面光洁度6级=Ra 表面光洁度5级=Ra 表面光洁度4级=Ra 表面光洁度3级=Ra 25 表面光洁度2级=Ra 50 表面光洁度1级=Ra 100 以上表面粗糙度单位均为μm,即微米。 设备内表面抛光的要求,主要与其表面粗糙度有关,常用的评定表面粗糙度参数一般从以下三项中选取: 1、Ra——轮廓算术平均偏差 2、Rz——微观不平度十点高度 3、Ry——轮廓最大高度 4、常用参数值范围中Ra为~μm,Rz为~25μm;而国标推荐优先选用Ra 5、提供相关标准:GB1031-83《表面粗糙度参数及其数值》、GB3505-83《表面粗糙度术语表面及其参数》 我公司为北京某公司加工的316不锈钢管内径壁厚长度100M 抛光精度Ra<已获成功,只是原有检验方法(粗糙度检测仪。样块目测,激光折射率,切片放大)尚有不足,现求更好办法,重谢 有分等级的,我发个详细的等级对照表给你。 代号番号加工法平均粒度(μm) 粒度上下值(μm) Ra中心线平均粗度(μm) 抛光代号200,000#以上━━~ ~ (1)光学级 14000# 1 DIAMOND 1 1~2 ~ 10000# 2 DIAMOND 2 1~3 ~ A1 8000# 3 DIAMOND 3 2~4 ~ (2)A1,A2 5000# DIAMOND 3~6 ~ (3)A2 3000# 6 DIAMOND 6 4~8 ~ (4)A2,A3

塑料模具的抛光处理工序(doc 8)

塑料模具的抛光处理工序(doc 8)

塑料模具的抛光处理 随着塑料制品日溢广泛的应用,如日化用品和饮料包装容器等,外观的需要往往要求塑料模具型腔的表面达到镜面抛光的程度。而生产光学镜片、镭射唱片等模具对表面粗糙度要求极高,因而对抛光性的要求也极高。抛光不仅增加工件的美观,而且能够改善材料表面的耐腐蚀性、耐磨性,还可以使模具拥有其它优点,如使塑料制品易于脱模,减少生产注塑周期等。因而抛光在塑料模具制作过程中是很重要的一道工序。 目前常用的抛光方法有以下几种: 1.1 机械抛光 机械抛光是*切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,特殊零件如回转体表面,可使用转台等辅助工具,表面质量要求高的可采用超精研抛的方法。超精研抛是采用特制的磨具,在含有磨料的研抛液中,紧压在工件被加工表面上,作高速旋转运动。利用该技术可以达到Ra0.008μm的表面粗糙度,是各种抛光方法中最高的。光学镜片模具常采用这种方法。

拌溶液,使工件表面溶解产物脱离,表面附近的腐蚀或电解质均匀;超声波在液体中的空化作用还能够抑制腐蚀过程,利于表面光亮化 1.5 流体抛光 流体抛光是依*高速流动的液体及其携带的磨粒冲刷工件表面达到抛光的目的。常用方法有:磨料喷射加工、液体喷射加工、流体动力研磨等。流体动力研磨是由液压驱动,使携带磨粒的液体介质高速往复流过工件表面。介质主要采用在较低压力下流过性好的特殊化合物(聚合物状物质)并掺上磨料制成,磨料可采用碳化硅粉末。 1.6 磁研磨抛光 磁研磨抛光是利用磁性磨料在磁场作用下形成磨料刷,对工件磨削加工。这种方法加工效率高,质量好,加工条件容易控制,工作条件好。采用合适的磨料,表面粗糙度可以达到Ra0.1μm。 在塑料模具加工中所说的抛光与其他行业中所要求的表面抛光有很大的不同,严格来说,模具的抛光应该称为镜面加工。它不仅对抛光本身有很高的要求并且对表面平整度、光滑度以及几何精确度也有很高的标准。表面抛光一般只要求获得光亮的表面即可。镜面加工的标准分为四级:AO=Ra0.008μm,A1=Ra0.016μm,A3=

抛光等级

表面光洁度14级=Ra 0.012 表面光洁度13级=Ra 0.025 表面光洁度12级=Ra 0.050 表面光洁度11级=Ra 0.1 表面光洁度10级=Ra 0.2 表面光洁度9级=Ra 0.4 表面光洁度8级=Ra 0.8 表面光洁度7级=Ra 1.6 表面光洁度6级=Ra 3.2 表面光洁度5级=Ra 6.3 表面光洁度4级=Ra 12.5 表面光洁度3级=Ra 25 表面光洁度2级=Ra 50 表面光洁度1级=Ra 100 以上表面粗糙度单位均为μm,即微米。 设备内表面抛光的要求,主要与其表面粗糙度有关,常用的评定表面粗糙度参数一般从以下三项中选取: 1、Ra——轮廓算术平均偏差 2、Rz——微观不平度十点高度 3、Ry——轮廓最大高度 4、常用参数值范围中Ra为0.025~6.3μm,Rz为0.100~25μm;而国标推荐优先选用Ra 5、提供相关标准:GB1031-83《表面粗糙度参数及其数值》、GB3505-83《表面粗糙度术语表面及其参数》 有分等级的,我发个详细的等级对照表给你。 代号番号加工法平均粒度(μm) 粒度上下值(μm) Ra中心线平均粗度(μm) 抛光代号 200,000#以上0.07 0.062~0.082 0.003~0.01 (1)光学级 14000# 1 DIAMOND 1 1~2 0.019~0.025 10000#2 DIAMOND 2 1~3 0.02~0.028 A1 8000# 3DIAMOND 3 2~4 0.025~0.03 (2)A1,A2 5000# 4.5 DIAMOND 4.5 3~6 0.029~0.04 3)A2 3000# 6 DIAMOND 6 4~8 0.032~0.045 (4)A2,A3 2000# 8DIAMOND 8 6~10 0.04~0.06 A3 1000# 15 DIAMOND 15 10~20 0.06~0.07 A3 1000# 15 Sand paper 15 10~20 0.07~0.08 800# 21 Sand paper 21 18~24 0.08~0.095 600# 30 Sand paper 30 25~35 0.09~0.1 (5)B1 400# 37 Sand paper 37 30~44 0.11~0.12 (6)B2 320# 45 Sand paper 45 40~50 0.12~0.16 (7)B3 ━30 Whetstone 30 30~37 0.16~0.17 (8)C1

抛光要求标准

不锈钢抛光要求标准 1范围 本标准规定了产品的表面分区、抛光后的表面质量要求、降级接收要求和检验方法。 本标准适用于黄铜材、锌合金、铝合金和不锈钢抛光产品表面质量检验。 2表面分区 产品在安装之后,按照人们观察产品的习惯,是否容易观察到产品的表面来区分产品的主要外露面、次要外露面和不易看见的面。见表1 3表面质量要求。 3.1不锈钢抛光产品 3.1.1不锈钢镜光产品 按磨光抛光工艺抛磨完工后,不锈钢镜光产品合格的表面质量按表1执行;降级接收按表2执行。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。 2、表中限定了A面和B面缺陷点的个数,A面和B面缺陷点的个数之和,为产品表面的 缺陷点总个数。 3、表面缺陷点大于2时,两缺陷点间距大于10-20毫米。 3.1.2不锈钢拉丝产品 按磨光抛光工艺抛磨完工后,不锈钢拉丝产品表面质量按表11执行,降级接收标准按表12执行。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。 2、表中限定了A面和B面缺陷点的个数,A面和B面缺陷点的个数之和,为产品表面的 缺陷点总个数。 3、表面缺陷点大于2时,两缺陷点间距大于10-20毫米。 4检验方法 4.1.1目力测试,视力大于1.2,在220V50HZ18/40W萤光灯和220V50HZ40W的日光灯下,目测 距离为45±5cm。 4.1.2双手带作业手套握持抛光件。 产品水平放置,目测该面,检查完后,以两手为轴旋转到相邻的一面,的角度目测,逐步检查每一面。 上一方向目测完工后,旋转90度,变为南北方向,先上下旋转一定的角度目测,逐步检查每一面。

抛光方法

抛光方法 目前常用的抛光方法有以下几种: 1.1机械抛光 机械抛光是靠切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,特殊零件如回转体表面,可使用转台等辅助工具,表面质量要求高的可采用超精研抛的方法。超精研抛是采用特制的磨具,在含有磨料的研抛液中,紧压在工件被加工表面上,作高速旋转运动。利用该技术可以达到Ra0.008μm的表面粗糙度,是各种抛光方法中最高的。光学镜片模具常采用这种方法。1.2化学抛光 化学抛光是让材料在化学介质中表面微观凸出的部分较凹部分优先溶解,从而得到平滑面。这种方法的主要优点是不需复杂设备,可以抛光形状复杂的工件,可以同时抛光很多工件,效率高。化学抛光的核心问题是抛光液的配制。化学抛光得到的表面粗糙度一般为数10μm。 1.3电解抛光 电解抛光基本原理与化学抛光相同,即靠选择性的溶解材料表面微小凸出部分,使表面光滑。与化学抛光相比,可以消除阴极反应的影响,效果较好。电化学抛光过程分为两步:(1)宏观整平溶解产物向电解液中扩散,材料表面几何粗糙下降,Ra>1μm。 (2)微光平整阳极极化,表面光亮度提高,Ra<1μm。 1.4超声波抛光 将工件放入磨料悬浮液中并一起置于超声波场中,依靠超声波的振荡作用,使磨料在工件表面磨削抛光。超声波加工宏观力小,不会引起工件变形,但工装制作和安装较困难。超声波加工可以与化学或电化学方法结合。在溶液腐蚀、电解的基础上,再施加超声波振动搅拌溶液,使工件表面溶解产物脱离,表面附近的腐蚀或电解质均匀;超声波在液体中的空化作用还能够抑制腐蚀过程,利于表面光亮化。 1.5流体抛光 流体抛光是依靠高速流动的液体及其携带的磨粒冲刷工件表面达到抛光的目的。常用方法有:磨料喷射加工、液体喷射加工、流体动力研磨等。流体动力研磨是由液压驱动,使携带磨粒的液体介质高速往复流过工件表面。介质主要采用在较低压力下流过性好的特殊化合物(聚合物状物质)并掺上磨料制成,磨料可采用碳化硅粉末。 1.6磁研磨抛光 磁研磨抛光是利用磁性磨料在磁场作用下形成磨料刷,对工件磨削加工。这种方法加工效率高,质量好,加工条件容易控制,工作条件好。采用合适的磨料,表面粗糙度可以达到Ra0.1μm。 在塑料模具加工中所说的抛光与其他行业中所要求的表面抛光有很大的不同,严格来说,模具的抛光应该称为镜面加工。它不仅对抛光本身有很高的要求并且对表面平整度、光滑度以及几何精确度也有很高的标准。表面抛光一般只要求获得光亮的表面即可。镜面加工的标准分为四级:AO=Ra0.008μm,A1=Ra0.016μm,A3=Ra0.032μm,A4=Ra0.063μm,由于电解抛光、流体抛光等方法很难精确控制零件的几何精确度,而化学抛光、超声波抛光、磁研磨抛光等方法的表面质量又达不到要求,所以精密模具的镜面加工还是以机械抛光为主。

各国粗糙度对照表

中美表面粗糙度对照表 中旧标 ( 光洁度 )中新标 ( 粗糙度)Ra美标(微米 ),Ra美国标准 ( 微英寸 ),Ra ▽4 6.3 8.00 3206.30 250 ▽ 5 3.2 5.00 200 4.00 1603.20125 ▽61.62.50 100 2.00 80 1.60 63 ▽ 70.81.25 50 1.00 40 0.8032 ▽ 80.40.63250.50 200.40 16

Ra: 轮廓算术平均偏差在取样长度内轮廓偏距绝对值的算术平均值?Rz:微观不平度十点高度在取样长度内五个最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和。 在设计零件时,表面粗糙度数值的选择,是根据零件在机器中的作用决定的。总的原则是: 在保证满足技术要求的前提下,选用较大的表面粗糙度数值。具体选择时,可以参考下述原则: (1)工作表面比非工作表面的粗糙度数值小。?(2)摩擦表面比不摩擦表面的粗糙度数值小。摩擦表面的摩擦速度愈高,所受的单位压力愈大,则应愈高;滚动磨擦表面比滑动磨擦表面要求粗糙度数值小。 (3)对间隙配合,配合间隙愈小,粗糙度数值应愈小;对过盈配合,为保证连接强度的牢固可靠,?载荷愈大,要求粗糙度数值愈小。一般情况间隙配合比过盈酝合粗糙度数值要小。?(4)配合表面的粗糙度应与其尺寸精度要求相当。配合性质相同时,零件尺寸愈小,则应粗糙度数值愈小;同一精度等级,小尺寸比大尺寸要粗糙度数值小,轴比孔要粗糙度数值小(特别是IT8~IT5的精度)。 (5)受周期性载荷的表面及可能会发生应力集中的内圆角、凹稽处粗糙度数值应较小。 一般零件只要标注Ra(轮廓算术平均偏差)就可以了,对于有密封要求的零件部位,通常须同时标注Ra(轮廓算术平均偏差)和Rz(微观不平度十点高度) 个人认为,通过切削加工的表面标注用Ra,通过抛光等加工方法得到的表面用Rz表示 两者的作用相近, 可相互转化.根据不同国家其使用情况不同. 国内和北美目前采用Ra, 而欧洲国家一般采用R z.? 示意图如下

ASTM美国材料标准中文版

ASTM美国材料标准中文版 ASTM A488/A488-2007 钢铸件焊接工艺和人员资格评定的标准实施规程(Standard Practice for Steel Castings, Welding, Qualifications of Procedures and Personnel) ASTM A802/A 802M-1995(R2006重新审批) 视觉检测铸钢表面验收标准规程(STANDARD PRACTICE FOR STEEL CASTINGS, SURFACE ACCEPTANCE STANDARDS, VISUAL EXAMINATION) ASTM B108-2006 铝合金永久型铸件标准规范(STANDARD SPECIFICATION FOR ALUMINUM-ALLOY PERMANENT MOLD CASTINGS) ASTM B179-2006 铸造用铝合金原锭及熔融锭在各铸造过程的标准技术规范(STANDARD SPECIFICATION FOR ALUMINUM ALLOYS IN INGOT AND MOLTEN FORMS FOR CASTINGS FROM ALL CASTING PROCESSES) ASTM B26/B26M-2005 铝合金砂铸件标准规范(STANDARD SPECIFICATION FOR ALUMINUM-ALLOY SAND CASTINGS) ASTM D256-2006 测定塑料抗悬臂梁摆锤冲击性的标准试验方法(STANDARD TEST METHODS FOR DETERMINING THE IZOD PENDULUM IMPACT RESISTANCE OF PLASTICS) ASTM D2794-1993(R2004) 有机涂层抗快速形变(冲击)作用的标准试验方法(STANDARD TEST METHOD FOR RESISTANCE OF ORGANIC COATINGS TO THE EFFECTS OF RAPID DEFORMATION (IMPACT) )

模具抛光方法

模具抛光方法 磁研磨抛光是利用磁性磨料在磁场作用下形成磨料刷,对工件磨削加工。这种方法加工效率高,质量好,加工条件容易控制,工作条件好。采用合适的磨料,表面粗糙度可以达到Ra0.1μm。 2 机械抛光基本方法 在塑料模具加工中所说的抛光与其他行业中所要求的表面抛光有很大的不同,严格来说,模具的抛光应该称为镜面加工。它不仅对抛光本身有很高的要求并且对表面平整度、光滑度以及几何精确度也有很高的标准。表面抛光一般只要求获得光亮的表面即可。镜面加工的标准分为四级:AO=Ra0.008μm,A1=Ra0.016μm, A3=Ra0.032μm,A4=Ra0.063μm,由于电解抛光、流体抛光等方法很难精确控制零件的几何精确度,而化学抛光、超声波抛光、磁研磨抛光等方法的表面质量又达不到要求,所以精密模具的镜面加工还是以机械抛光为主。 2.1 机械抛光基本程序 要想获得高质量的抛光效果,最重要的是要具备有高质量的油石、砂纸和钻石研磨膏等抛光工具和辅助品。而抛光程序的选择取决于前期加工后的表面状况,如机械加工、电火花加工,磨加工等等。机械抛光的一般过程如下: (1)粗抛经铣、电火花、磨等工艺后的表面可以选择转速在35 000—40 000 rpm的旋转表面抛光机或超声波研磨机进行抛光。常用的方法有利用直径Φ3mm、WA # 400的轮子去除白色电火花层。然后是手工油石研磨,条状油石加煤油作为润滑剂或冷却剂。一般的使用顺序为#180 ~ #240 ~ #320 ~ #400 ~ #600 ~ #800 ~ #1000。许多模具制造商为了节约时间而选择从#400开始。 (2)半精抛半精抛主要使用砂纸和煤油。砂纸的号数依次为:#400 ~ #600 ~ #800 ~ #1000

模具的省模方法

注塑课模具教育训练课文 塑料模具的省模 各位今天我们就讲一讲塑料模具的省模。我们塑料模具制作完成,或修理塑料模具后,一项很重要的后续工作就是省模(省模:我们也叫做抛光)。为什么我们说很重要呢?因为某些一套模具、省模的好坏关系到模具的成败,省模不好会导致模具在生产过程中,模具产品脱模不顺利,顶穿,拉花,拉伤,粘前模等等一些问题,特别是透明塑料模具,成品镜面模具等等,抛光不成功就是这套模具不成功。 首先我们了解一下抛光的步骤:1下锉刀油石。2推砂纸,3镜面抛光。也可以用超声波,电动,电子,气动等等的、一些抛光工具下锉刀、油石,不需要过砂纸就可以镜面抛光。 接下来我们就来具体了解一下省模的方法: 1:下锉刀,我们先在下锉刀前,看看我们要省模的工件是用什么机械加工的,机械加工的表面精度怎样?一般的经验是:EDM加工后精度低我们就先下锉刀,再用油石轻轻的推顺,就可以用砂纸。EDM加工精度高的我们就可以直接下砂纸就可以了。CNC,铣床、车床加工件精度低的就用油石推顺,精度高的也可以直接用砂纸就可以了。接下来我们就了解一些省模过程中所用到的锉刀;省模我们一般用到的是合金锉刀,合金锉刀有粗、中、细之分(一般的合金锉刀都没有标号),我们很好分别,用肉眼就可以分辨出来。它们有各种型状:扁平的,我们一般用

来省模平面,又薄又细的锉刀一般用在省模骨位,或一些大锉刀下不了的地方;三角型的,一般用在省模有角的地方;圆型的,一般用在省模圆型,椭圆型等等地方;刀型的,一般用在省模方型的底部各种角落; 还有像弯型,钩型,半圆半扁型,圆圈型等等,都是要在省模的过程中根据各种需要,而用到的合金锉刀,这里就不一一表述了,只要我们在省模的过程中会灵活运用各种锉刀,才能使省模工作变得快而轻松。省模下锉刀的一个原则就是:先粗后细。一般而言,因为开始省模用细锉刀,粗糙的地方省不下去,省模的速度就会变得很慢,浪费工时。 2:推砂纸:砂纸的标号一般分:120〞240〞400""600" 800〞1000"1200"1500" 2000 "2500".它的标号越大砂纸就越细。我们可以将砂纸用剪刀剪成一条或小方块型的,用木头或竹片压住来推动砂纸,省模骨位的时候用薄木片或薄竹片压来压住砂纸。推砂纸的一个最重要的原则就是:推一个同样型号的砂纸,一定要推到加工件看不见条纹、砂眼,才可以推下一种标号更高的砂纸,否则下一种砂纸就很难推下去。 了解这个原则,我们就可以对任何模具都又快又好的抛光加工。在一般的大模具例如:电视模具,冰箱模具等等,后模的骨位又多又深,这个时候对我们省模带来很大的麻烦,像这样的模具,我们应该在模具设计的时候就应该想到模具抛光的问题,例如是不是在条件允许的前提下,我们可以在有骨位的地方用镶接方法,这样就在省模的加工的时候,我们就变的很容易了。 3镜面抛光。镜面抛光要根据:模具的所注塑产品塑料差别,塑料产品的要求等等来抛光。特别是透明塑料成品,它们一般是前后模都要抛光

模具抛光设备之模具抛光技术详细介绍

模具抛光设备之模具抛光技术详细介绍 一、首先来说一下使用模具抛光设备进行抛光时需注意的几个问题 1)在使用模具抛光机打磨中转换砂号级别时,型腔表面和操作者的双手比须清洗干净,避免将粗砂粒带到下一级较细打磨操作中。 2)研磨型腔平面应将油石前后拉动,油石手柄尽量放平,不要超出25°。因斜度太大,垂直力量较大,易导致研磨出很多粗纹在工件上。 3) 模具抛光机的部分型腔可能由多件组拼一起,在抛光时要先分别抛光单个工件的粗纹,后将所有工件拼齐研磨至平滑。 4) 模具抛光机抛光是如果材料热处理不当, 一、首先来说一下使用模具抛光设备进行抛光时需注意的几个问题 1)在使用模具抛光机打磨中转换砂号级别时,型腔表面和操作者的双手比须清洗干净,避免将粗砂粒带到下一级较细打磨操作中。 2)研磨型腔平面应将油石前后拉动,油石手柄尽量放平,不要超出25°。因斜度太大,垂直力量较大,易导致研磨出很多粗纹在工件上。 3) 模具抛光机的部分型腔可能由多件组拼一起,在抛光时要先分别抛光单个工件的粗纹,后将所有工件拼齐研磨至平滑。 4) 模具抛光机抛光是如果材料热处理不当,钢材表面硬度不均或特性上有差异,会给抛光造成困难。 5)如果型腔的平面用其他物品压着砂纸抛光,砂纸不应大过工具面积,否则会研磨到不应研磨的地方。 6)材料在模具抛光机加工过程中,表面会因热量、内应力或其它因素而损坏,切削参数不当会影响抛光效果。例如,精铣加工时,由于刀具质量、材料品质、机床精度、刀具磨损等原因会造成型腔表面粗糙,刀纹明显,给抛光带来较大的困难,这时最好在粗抛时先用抛光机夹持粒度较大的砂布轮进行抛光。 7)在进行每一道打磨工序时,砂纸应从不同的45°方向去打磨,直到消除上一级的砂纹。当上一级的砂纹清除后,方可转到下一级到更细的砂号。 8)打磨时变换不同的方向可避免型腔表面产生高低不平的现象。 9)研磨型腔的大平面或侧平面时,先用油石研磨去粗纹,再用刀口尺做透光检测,以检查是否有不平或倒扣的不良现象出现,如有倒扣则会导致制件脱模困难或制件拉伤。

模具胶的操作方法

模具胶的操作方法 (1)处理好模种。 先把原始模型或要复制的产品处理好,如你要复制的产品或模具没有经过打磨或抛光,模型或产品不够光猾或完美,用硅胶做出的产品就达不到要求。 (2)重量比例要准确。 A组硅胶,B组固化剂,固化剂一般添加量为2%-3%。例:如100克硅胶就需2克固化剂,将固化剂加入硅胶中搅拌均匀(注:硅胶和固化剂一定要在电子称上称准确,测量无误,根据当地气温情况:25度左右可以按此比例添加固化剂;如当地温度在10度左右,固化剂添加量最多为5%,如当地温度在-5度左右,固化剂与硅胶不发生反应,不会固化;如当地温度在38-45度时,固化剂添加量为1%。注意:固化剂添加量不能低于0.8% (3)硅胶与固化剂搅拌均匀. 模具硅胶外观是流动的液体,A组份是硅胶,B组份是固化剂。例:取100克硅胶,加入2克固化剂(注:硅胶与固化剂一定要搅拌均匀,如果没有搅拌均匀,模具会出现一块已经固化,一块没有固化,硅胶会出现干燥固化不均匀的状况就会影响硅胶模具的使用寿命及翻模次数,甚至造成模具报废状况。 (4)抽真空排气泡处理: 硅胶与固化剂搅拌均匀后,进行抽真空排气泡环节,抽真空的时间不宜太久,正常情况下,不要超过十分钟,抽真空时间太久,硅胶马上

固化,产生了交联反映,使硅胶变成一块一块的,无法进行涂刷或灌注,这样就浪费了硅胶,只能把硅胶倒入垃圾桶,重新再取硅胶来做。(5)涂刷或灌注操作过程: 把抽空排过气泡的硅胶,以涂刷或灌注的方式。倒在产品上面(注:在倒硅胶之前要复制的产品或模型一定要打脱模剂或隔离剂)。然后再把硅胶涂刷在产品上面,涂刷一定要均匀,30分钟后粘贴一层纱布纤纬布来增加硅胶的强度和拉力。然后再涂刷一层硅胶,再粘贴一层纱布纤纬布,这样两次之后就可以了。只有这样做,开出来的硅胶模具使用寿命及翻模次数相对要提高很多,可以节省成本,提高效率。模具胶的灌模和分片模的制作方法: 分片模具或片模操作方法:把抽过真空的硅胶以涂刷或灌注方法进行施工。假如你是做片模或分片模具有采用涂刷方式,涂刷前先把你要复制的产品或模型涂刷上一层脱模剂或隔离剂,然后把硅胶涂刷在产品上面(注:一定要涂刷均匀)等待30分钟后,将表面粘帖一层纱布或玻璃纤维布来增加强度,然后再涂上第二层硅胶,等硅胶干燥后,再做外模,外模可以使用石膏或树脂等材料。 外模的制作:一般采用的方法和材料是将模具四周,用胶板或木板围起来,一采用石膏将模具灌满就可以了,另一种采用树脂涂刷的方式,涂刷一层树脂就粘贴一层玻纤布,再涂刷再粘贴,反复两三层就可以完成模具外模了。外模可以使用石膏或树脂等材料。 模具硅胶用途: 模具硅胶用于PU树脂工艺品,石膏工艺品,不饱和树脂工艺品,波

美国防腐标准一览表

NACE-STD(美国防腐蚀协会标准),SSPC-STD(美国涂装协会标准) NACE 6A100 01/01/2000 Coatings Used in Conjunction with Cathodic Protection NACE 6A192 12/01/2000 Dehumudification and Temperature Control During Surface Preparation, Application, and Curing for Coatings/Linings of Steel Tanks, Vessels, and Other Enclosed Areas-SSPC TR-3:12 2000 NACE 6A195 01/01/1995 Introduction to Thick-Film Polyurethanes NACE 6A198 01/01/1998 Introduction to Thick-Film Polyurethanes, Polyureas, and Blends NACE 6A287 01/01/1997 Electroless Nickel Coatings NACE 6G194 01/01/1994 Thermal Precleaning-SSPC-SP-TR 1 NACE 6G197 01/01/1997 Design, Installation, and Maintenance of Coating Systems for Concrete Used in Secondary Containment-SSPC-TU 2 Publication No. 97-04 NACE 6G198 05/01/1998 Wet Abrasive Blast Cleaning-SSPC-TR 2:1998 NACE 6H188 01/01/1988 (R 1996) Coatings over Nonabrasive-Cleaned Steel Surfaces NACE 10D199 01/01/1999 Coatings for the Repair and Rehabilitation of the External Coatings of Buried Steel Pipelines NACE 2103 01/01/2003 Liquid-Applied Coatings for High-Temperature Atmospheric Service NACE 2203 01/01/2003 Design, Installation, and Maintenance of Protective Polymer Flooring Systems for Concrete-SSPC-TR 5 NACE 24010 03/01/2000 Use of Corrosion-Resistant Alloys in Oilfield Environments NACE 24189 03/01/1996 Survey of CRA Tubular Usage NACE 34103 02/01/2004 Overview of Sulfidic Corrosion In Petroleum Refining NACE 37507 01/01/1999 Corrosion Prevention by Protective Coatings-Second Edition NACE 37519 01/01/1985 Corrosion Data Survey - Metals Section-Sixth Edition; Hardcopy Available from Global Engineering Documents NACE 80200 12/01/2000 Preparation of Protective Coating Specifications for Atmospheric Service-SSPC TR-4:12/2000 NACE ABOUT NACE N/A NACE International Informing the World on Corrosion Control NACE BOOK OF STANDARDS 01/01/2004 Nace Book of Standards-To Purchase Call 1-800-854-7179 USA/Canada or 303-397-7956 Worldwide NACE BOS VOL 1 01/01/2007 NACE International BOOK OF STANDARDS V olume 1-Item No 21807-4 NACE BOS VOL 2 01/01/2007 NACE International BOOK OF STANDARDS V olume 2-Item No. 21807-4 NACE INDEX 01/01/2007 SUBJECT INDEX-Item No. 21808 NACE MR0103 05/23/2005 Materials Resistant to Sulfide Stress Cracking in Corrosive Petroleum Refining Environments NACE MR0174 03/15/2001 Recommendations for Selecting Inhibitors for Use as Sucker-Rod Thread Lubricants-Item No. 21300 NACE MR0175/ISO 15156 12/15/2003 Petroleum and natural gas industries Materials for use in H2S-containing Environments in oil and gas production Part 1: General principles for selection of cracking-resistant materials - Part 2: Cracking-resistant carbon and low alloy steels, and the use of cast irons - Part 3: Cracking-resistant CRAs (corrosion-resistant alloys) and other alloys-Item No 21306; ISO 15156-1,ISO 15156-2,ISO 15156-3; Technical Corrigendum 1:09/01/2005