德国汽车工业质量标准-VDA6.5产品审核标准

前言

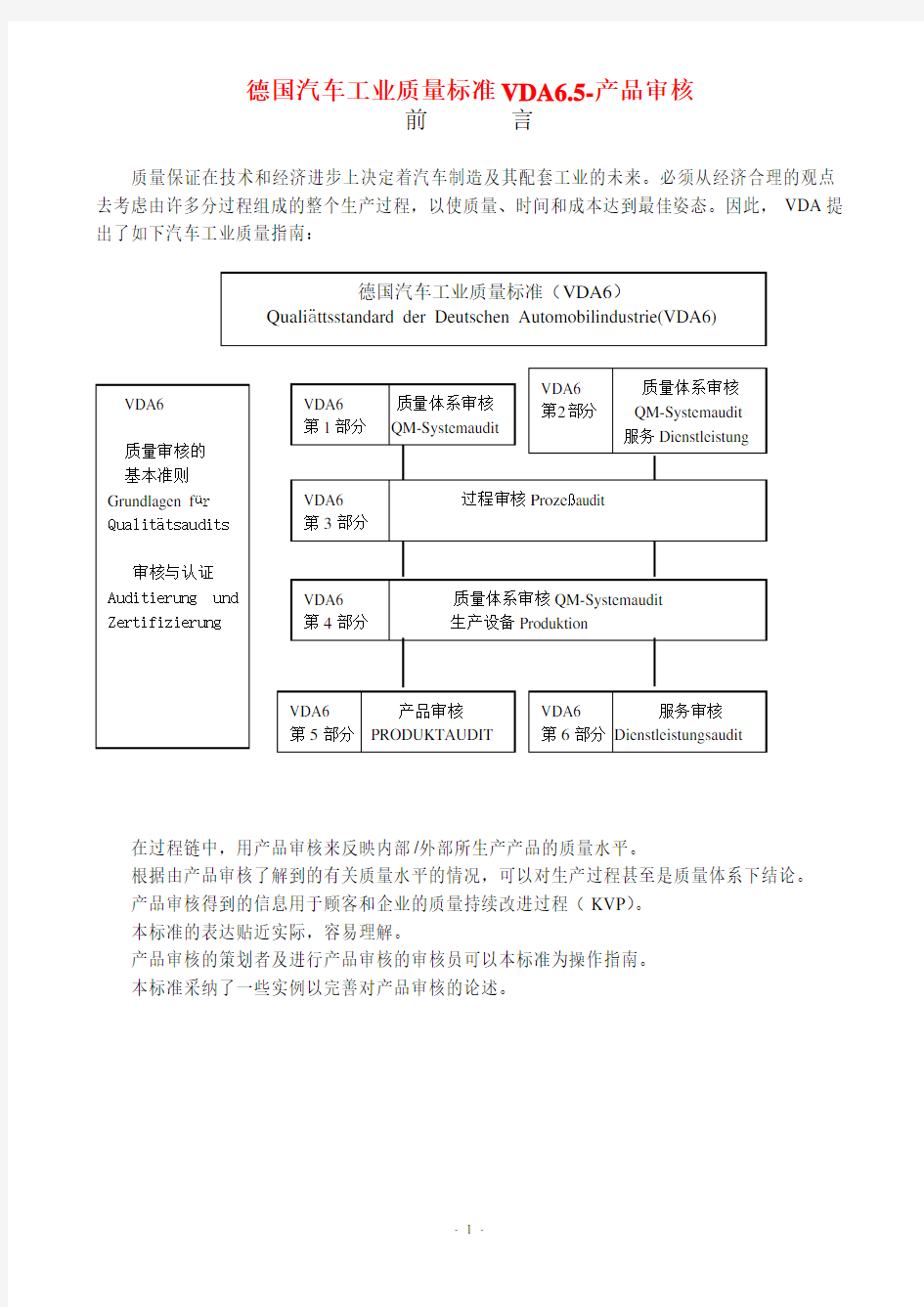

质量保证在技术和经济进步上决定着汽车制造及其配套工业的未来。必须从经济合理的观点去考虑由许多分过程组成的整个生产过程,以使质量、时间和成本达到最佳姿态。因此,VDA提出了如下汽车工业质量指南:

在过程链中,用产品审核来反映内部/外部所生产产品的质量水平。

根据由产品审核了解到的有关质量水平的情况,可以对生产过程甚至是质量体系下结论。

产品审核得到的信息用于顾客和企业的质量持续改进过程(KVP)。

本标准的表达贴近实际,容易理解。

产品审核的策划者及进行产品审核的审核员可以本标准为操作指南。

本标准采纳了一些实例以完善对产品审核的论述。

目录前言

1引言

2概念解释及产品审核的目的

2.1.概念解释

2.1.1质量审核(根据ISO8402:1994)

2.1.2产品(根据ISO8402:1994)

2.1.3产品审核

2.2目的

3 汽车制造厂及其供方的产品审核

3.1 产品审核与其他审核方式及检验的区别

3.2 产品审核流程

4 产品审核的筹备策划

4.1前提和职责

4.2审核大纲

4.3参考资料

4.4检验方法和检测器具

4.5审核员的资格

5产品审核提问表

5.1概述

5.2针对产品实体检验的提问

5.2.1研究所有资料

5.2.2随机抽样

6 产品审核的实施

6.1实施职责

6.2处理

6.3报告(纪要)

7 数据分析及缺陷原因调查

8 产品审核结果的评定

9 产品审核报告

10 根据产品审核结果制订纠正措施

10.1概述

10.1.1针对主要缺陷的措施

10.1.2针对次要缺陷的措施

10.2纠正措施的监控

11 实例

11.1实例:换挡轴Müller+公司

11.2 实例:原材料(薄钢板)Thyssen钢铁股份公司11.3实例:激光和挤压缝焊接钢板Thyssen钢铁股份公司11.3.1 抽样

11.3.2 检验范围

11.3.3 工作流程

11.3.4 产品审核报告

11.3.5 缺陷处理方法

11.3.6 发货审核

11.3.7 责任

11.4 实例:轴瓦Kühnle,Kopp&kausch股份公司11.4.1 说明:SQFE(生产和采购的系统化质量评定)

11.4.2 SQFE方法的特征值

11.4.3轴瓦实例中的方法步骤

11.5 实例:气门德国TRW股份有限公司,发动机部件11.6实例:轮胎 Continental股份公司

11.6.1检验范围,检验频次

11.6.2技术规范,检验方法

11.6.3实施

11.6.3.1审核员

11.6.3.2目检

11.6.3.3用检测设备检验

11.6.4 记录存档

11.6.5评定

11.6.6表格

11.6.6.1目检

11.6.6.2均衡试验

11.7实例:整车福特股份公司

11.7.1 符合性检验

11.7.2 整车

11.8实例:整车大众股份公司

11.9实例:产品审核程序文件奔驰公司,汉堡工厂

11.9.1目的

11.9.2适用范围

11.9.3概念和定义

11.9.3.1产品审核

11.9.4 职责

11.9.4.1产品审核

11.9.5描述

11.9.5.1产品审核的实施

11.9.5.2产品审核计划

11.9.6 补充说明

11.9.7相关文件

11.9.8产品审核流程计划

12附录:与VDA6.1的对照

13参考文献

13.1标准

13.1.1DIN EN ISO 8402(1995)

13.1.2DIN EN ISO 9000,第1部分(08/94)

13.1.3DIN EN ISO 9000,第2部分(03/92)

13.1.4DIN EN ISO 9001,(08/94)

13.1.5DIN EN ISO 9002, (08/94)

13.1.6DIN EN ISO 9004,第1部分(08/94)

13.1.7DIN ISO 10011 第1部分(06/92)

13.1.8DIN ISO 10011 第2部分(06/92)

13.1.9DIN ISO 10011 第3部分(06/92)

13.2 文献

13.2.1Masing,Walter(出版社)

13.2.2 DGQ丛书11-04(1995)

13.2.3 DGQ丛书12-63(1991)

13.2.4 DGQ丛书12-63(1993)

13.2.5 DGQ丛书13-41(1995)

13.2.6 DGQ丛书14-18

13.3 以上标准/文献联系机构

1引言

产品审核通过对少量产品和/或零件进行检验来对质量保证的有效性进行评定,用产品质量来确认质量能力。此时对产品是否与规定的技术要求或与顾客/供方的特殊协议相一致进行检验。

在评定存在技术要求的偏差时,视目标的设定,焦点在于技术上的重要性对后续过程的意义或顾客反应的程度。

产品审核是对新产品的特性进行检验,而不是对经过长时间使用后的产品进行检验。产品审核不能替代生产过程中的检验。

产品审核定期进行。此时,由于特殊的原因也可另外进行审核。须由具备相应素质的人员在实施审核前进行产品审核的规划和筹备工作。每次审核的结果、改进措施以及负责人必须记录存档。

可以在各个经营过程中进行产品审核,如:

在本书中产品审核主要是制造过程。

通过产品审核来反映质量趋势及重点缺陷。有时可以发现体系缺陷,以便采取进一点的审核,如:过程审核和体系审核。

产品审核是VDA6.1质量管理体系的一个组成部分。企业最高管理者必须认同产品审核的任务和目标。

产品审核时,企业可使用下列判别依据:

---- 检验开发结果与预定要求是否相符(例如:样件,零批量)

---- 验证生产的均衡性

---- 识别缺陷、变化及趋势

---- 发现潜在的风险

---- 反映顾客的感受

---- 在处理顾客的期望与要求上提供决策帮助

---- 尽早对售后问题采取反应

---- 验证所采取措施的可信度

---- 法律规定。

实施产品审核的重要前提在于,是否具有相应的允许系统地、独立地进行审核的组织机构。

通过制订审核计划来确定在生产过程的什么阶段进行产品审核。在制订审核计划时,要考虑经济性、产品的复杂程度以及产量问题。

2.概念解释及产品审核的目的

2.1 概念解释

2.1.1 质量审核(根据ISO8402:1994)

“确定质量活动和有关结果是否符合计划的安排,以及这些安排是否有效地实施并适合于达到预定目标的、有系统的、独立的检查。”

注:质量审核一般用于(但不限于)对质量体系或其要素、过程、产品或服务的审核。上述

这些审核通常称为”质量体系审核”、”过程质量审核”、”产品质量审核”和”服务质量审核”。

质量审核的一个目的是评价是否需要采取改进或纠正措施。审核不能和旨在解决过程控制或产品验收的”质量监督”或”检验”相混淆。

质量审核可以是为内部的或外部的目的而进行。

2.1.2 产品(根据ISO8402:1994)

“活动和过程的结果”

注:产品可以是服务、硬件、流程材料、软件或它们的组合。

产品可以是有形的(如组件或流程性材料),也可以是无形的(如知识或概念)或是它们的组合。

产品可以是预期的(如提供顾客的产品)或非预期的(如污染或不愿有的后果)。

2.1.3 产品审核

产品审核是对检验细则的策划、实施、评定和记录存档,即:

检验特性- 定量和定性的特性。

检验对象- 有形产品。

检验时间- 在一个生产工序结束后,交给下一个顾客(内部/外部)前。

检验根据- 额定要求。

检验人员- 独立的审核员。

注1: 有形产品是活动和过程的结果,例如:原材料、各种半成品(包括部件)、装配结果、总成及提供给顾客的最终产品。产品审核是检查新状态产品的特性,而不是检查使用过较长时间的产品。

注2: 顾客可以是内部的也可以是外部的。下一过程或下一生产设备也可以被认为是”顾客”。

注3: 产品审核一般由产品的制造者(企业)进行。产品审核按照DIN ISO 10011第1部分实施。审核员须熟悉产品及其生产过程,须有使用信息载体的权限。另外,视目标的设定,审核员还有权读取描述顾客对缺陷反应的信息。

产品审核时所进行的检验是按照确定的检验流程计划进行的。

注4:根据VDA6.1提问15.1,在产品审核的检验流程计划中须确定:抽样的方式和范围(及件数)、检验特性的种类及数量、检验方法和检测器具、检验结果的评定(与内部/外部的标准或技术规范和图纸要求相比较)。

注5:产品审核评定的结果应被看作为对所有质量控制措施的评审。

若发现与技术规范有偏差,则须采取纠正措施。若发现重要的特性(特别是与安全性相关的特性)与额定值和/或极限样品有偏差,则必须采取直接的行动,例如:封存或对生产部门所有的产品进行分选,必要时须封存或分选开发部的产品。

注6:从产品开发阶段(样件)、各生产阶段一直到发货都可以进行产品审核。各生产阶段的审核以及必要时从顾客的观点出发所进行的发货产品审核在方法上都是一致的。

2..2 目的

产品审核的任务是按照检验流程来检验(通常是)待发运的产品是否与技术文件、图纸、规范、标准、法规以及其他额定“质量特性”的要求相符。虽然只是对少量的产品进行检验,但检验项目全面,而且从顾客的观点出发来进行。

通过产品审核首先是要发现系统缺陷、重点缺陷以及较长期质量趋势。排除系统缺陷和随机

缺陷的措施要区分开。在严重情况下要在生产过程中采取紧急措施。每次审核反映的是一个短时段

的状况。一段时间内所有审核的总体应反映出生产质量的潜力。每次审核的检验范围取决于该产品的复杂程度及产量。

对于企业来说,产品审核的目的在于发现缺陷、了解是否符合图纸要求和顾客的要求。可靠性试验也可以属于产品审核的范畴。

在产品审核时了解顾客对产品的期望是必要的。应从外部评价顾客的期望并将其纳入产品审核中。例如:应评估顾客对噪音的感受,确定噪音对顾客的妨碍程度如何。

供方或制造商通过产品审核既可以对产品的质量状况有一个全面的了解,也可以使顾客接受自己的产品。

3 汽车制造厂及其供方的产品审核

3.1 产品审核与其他审核方式及检验的区别

产品审核与其他审核方式及产品检验只有部分的共性。表1列举了部分审核方式及产品检验与产品审核的区别。

表1:产品审核与其他审核方式及检验的区别

3.2 产品审核流程

产品审核的流程如下图所示:

产品审核流程图

*)计划外审核是根据特殊的原因进行的。因此,在进行长期评定时不对其加以考虑。否则,长期评定的结果将会不准确,这是因为特殊检验是非随机抽样。

4产品审核的筹备和策划

4.1 前提和职责

须认真策划产品审核,为此须具备下列前提条件:

A)把产品审核的实施纳入质量手册

B)制订审核大纲

C)转化为相应的供审核员使用的作业指导书

由质量手册中规定的企业职能部门对产品审核进行策划。须保证审核部门与被审核

部门之间的相互独立性。

4.2 审核大纲

须为产品制订审核大纲,大纲中须包含以下内容:

----审核目的

----参考资料

----被审核产品

----编码系统/检查表

----审核的时间/频次

----审核员

----报告撰写人及收件人

----纠正措施的跟踪与责任。

在制订审核计划时须注明:

----被检验的特性

----定量特性

----功能特性

----材料特性

----寿命特性

----定性特性,

以及所要使用的检验方法及手段。

选择产品和检验特性须根据下列判据进行,例如:

----生产批次大小

----顾客的要求

----产品的集成

----生产线.

4.3 参考资料

进行产品审核要用到所有包含技术文件.利用这些资料来评定是否满足产品的质量要求.这些资料可以是,例如:

----带有更改状态的图纸

----技术规范

----FMEA

----工艺文件,过程描述

----检验规范

----缺陷目录

----极限标样

----评定方法规定

----评定尺度/质量尺度

----材料表

----认可的生产偏差(特别放行)

----标准

----法规(例如:国家法律)

----有时包括缺陷分级(例如:主要和次要缺陷)及评定

----供货协义.

4.4 检验方法和检测器具

在选择检验方法和检验器具时须考虑到下列各项基本原则及提示:

----检验、测量和试验设备的不可靠性

----在有多种检验方法时须选择未在批量生产中使用的方法,以便发现由于检测器具错误或不可靠所造成的缺陷

----在定性检验时有必要使用极限标样并对审核员进行不断的培训

----为了保持评定尺度的正常和持续性,须经常校准尺度以及交换审核员并记录存档.

4.5 审核员的资格

产品审核是否能成功在很大程度上取决于审核人员的专业资格和其他资格,例如:

----了解产品审核的意义和目的

----有关产品和质量的知识

----掌握检测技术

----会使用缺陷目录

----产品的评定

----撰写报告

----身体素质(视力检查及其他)

----良好的理解力

----良好的直觉

----值得信赖的人格

----实际生产经验

----熟悉生产流程及各种相关文件

----了解顾客的期望并有权读取关于顾客期望的信息.

5产品审核提问表

5.1 概述

为能保证产品审核的成功须先进行认真的策划。因此,不论是计划内审核还是由于特殊原因进行的审核,都要根据具体情况的制定带有额定值/实际值比较表的提问表。提问表中的大多数提

问不能只以”是”或”否”回答,而须给出更详细的答复。

5.2 针对产品实体检验的提问

提问的依据主要是产品或零件的几何尺寸和功能质量特性的检验(以及有限范围内的材料特性检验)。

5.2.1 研究所有资料

通过提问来澄清下列问题,例如:

----是否对图纸的正确性进行了审查?

----是否存在其他的技术规范及标准?

----对带什么更改代码的什么零件进行检验?

----该零件是否有一批量生产零件号?

----零件是从何处抽取的?

----是哪个生产部门生产的?

----何时生产的?

5.2.2 随机抽样

按确定的指导书进行抽样并确定其是否符合质量要求,据此澄清下列问题,例如: ----发现了哪些缺陷?

----这此缺陷有何后果?

----如何对每个缺陷进行评定?

6产品审核的实施

6.1 实施职责

须保证由一个独立的部门来进行产品审核。

可在下列单位进行产品审核:

----生产厂

----顾客处。

首先,产品的生产厂有责任进行产品审核,在例外的情况下也可由产品的顾客或在特殊情况下由中立的单位(或外部的试验室)进行产品审核。

根据需要,供方和顾客(内部,外部)应协商如何利用审核的结果来改进产品的质量。

6.2 处理

对于审核的实施,实践证明下列规则是有效的:

----审核时在短时间内通知各有关部门所要进行的产品抽样

----在审核时由于当时的具体原因可能要把抽样所涉及的批次隔离,一直到审核结束

----为审核所抽取的样品若还要重新使用则必须认真进行标识管理,防止与其他相似的产品混淆。要把样品恢复到抽样时的原始状态,即要注意防锈、使用规定的包装等等 ----若发现安全特性则须在发现缺陷后立即采取应急措施,以保证防止使用有缺陷的产品。

6.3 报告(纪要)

由审核员用审核报告的形式来记录审核的结果:见自第29页起的各公司实例。

7数据分析及缺陷原因调查

产品审核的主要目的是了解产品或零件的质量水平,长期对其进行跟踪监控和根据结果推论

将来的情况。

可利用质量特征值(QWZ)达到以上目的。在实际中,质量特征值的走势一般分为三种情况进行评定:

----稳定质量特征值曲线在两个界限之间波动(过程受控)

----不规则质量特征值曲线微微超过上限和/或下限

----波动太大质量特征曲线的走势说明不受控。

通过对缺陷进行分析可以找出缺陷在5”M”方面(人,机器,材料,方法,环境)的原因。

作为产品审核报告的附件,重点缺陷的分析评定如今具有越来越重要的意义,它以及所附的图表清楚地反映产品质量。

8产品审核结果的评定

产品审核结果的评定因人和产品的不同而异,并且与产品的使用有关。但重要的是,为实现可比性要保持评定方法较长时间不变。

考虑评定的系统性,将其按下列特性进行区分:

----定量(可测量)的特性

----功能特性

----材料特性

----寿命特性

----定性特性

应从统计的观点出发对结果进行分析评定。在评定定量特性时可以用平均值结合离散值来反映质量状况。附加上图表能更明确地反映出相互关系。

若有可能,例如在调查重点缺陷时,可以使用排列图方法。

按照提问表进行分析评定,可以通过得到的下列结果反映产品的质量水平:

----产品的特性符合或不符合技术要求

----缺陷的方式与地点

----缺陷的严重程度(例如:关键、严重或轻微)

----可发现性(例如:发现的概率高或低)

在汇总各种定量和定性特性的评定时可确定并使用级别加权系数。通常根据各特性的评定结果求出质量特性值,相对照地列出来并用于对产品的评定。

9产品审核报告

产品审核报告包括:

----审核时所检验的以及认为不合格的零件或最终产品的数量

----若有规定,发现的所有缺陷须进行分级

----根据需要把已评价并分级的产品审核结果压缩为一个或多个质量特征值,以便进行比较评定并持续地反映趋势

----停产的原因,包括对不满足规定的质量要求的说明。

审核报告须突出强调需采取纠正措施的特性。无论如何须将结果纳入产品质量长期评定中。

审核员撰写审核报告并与负有责任的生产部门商定排除缺陷的措施。

审核报告要分发给参加审核的各责任部门以及负有责任的产品管理人员。

审核报告须按规定存档(见VDA 1 和 VDA 6.1)。

10根据产品审核结果制订纠正措施

10.1 概述

须根据审核报告采取纠正措施,运用VDA6.1要素18(提问18.01至18.04)所描述的方法。

制订的各项措施有着不同的意义,这取决于缺陷的严重程度、频次以及类型。

只有了解缺陷原因才有可能制订有效的纠正措施。若有规定,产品审核时的纠正措施须分为如下两种;

10.1.1针对主要缺陷的措施

若发现主要缺陷,则要立即分析原因并消除缺陷,立即封存所有涉及的成品、半成品或产品。若对有缺陷的零件进行返修,则必须再对其进行一次检验。

10.1.2 针对次要缺陷的措施

根据缺陷的影响须对所涉及的在制品以及待发运的产品进行特殊放行(内/外部)。

10.2 纠正措施的监控

须用书面的形式确定纠正措施并说明完成期限,例如:到何时所确定的纠正措施须落实。

审核员不负责实施纠正措施。

为了对措施的落实情况进行监控,有时需要进行一次计划外产品审核。此外,若无法确定缺陷的原因,也可能有必要进行计划外的过程和/或体系审核。

11实例

下面列举了一些产品审核的实例,作为对前面理论部分的补充.所选择的产品从零件到总成还有整车.实施和评定的方法各有不同,给使用者提供了一定的选择空间.由于汽车工业的产品不同,产品审核的目标有异,故无法采用统一的系统.但是,可以根据所提供的范例制订适合自身目的和需要的方案.

表2: 产品审核实例汇总

11.1实例:换档轴—Müller + 公司

说明

检验规程013-1(图11-1-1)对结构相同的所有换档轴均通用,它包含对所要进行的各项检验工作以及检验顺序识别号的描述。

按抽样计划从发运仓库中抽取样件。

检验计划/结果记录表27/1095(图11-1-2):

检验计划由质量保证部门按零件不同来制订,它还可用于记录检验结果。对发现的缺陷按其严重程度进行分级,用字母A、B和C来标识A、B和C级缺陷。三个缺陷等级有不同缺陷等级系数,用缺陷等级系数来计算缺陷点数:

A-缺陷 = 10 关键缺陷

B-缺陷 = 5 主要缺陷

C-缺陷 = 1 次要缺陷

缺陷点数的总和(FP)=Σ(缺陷数×缺陷等级系数)

检验报告主要包括:

----抽样日期

----抽样地点

----样品生产日期

获知样品的生产日期对于确定缺陷的范围以及制订排除措施最为重要。缺陷数和缺陷点数(FP)的计算是总体评价时所必需的。

在检验报告中每个检验顺序组规定的方格内填入所发现的A-、B-和C-缺陷的数量,然后计算缺陷数和缺陷点数。

质量特征值的计算

QKZ=100-缺陷点数/样品点数

在此例中,4个样品共7个缺陷,缺陷点数为:51

QKZ=100-(51/4)=100-12.75

QKZ=87.25

注:由于对用于比较的质量特征值的观点分歧很大,所以使用者须决定是否把质量特征值也放在检验报告中。质量特征值也可以用与例中不同的其他公式来计算。

相关描述见下列各图:

图: 11-1-1:检验规程

11-1-2:检验计划

11-1-3+4:检验报告(正面/背面)

Müller + 公司质量保证部产品审核

检验规程013-1

检验顺序检验工作描述

100 抽取样品

随机进行抽样,从最新生产日期的待发运批次中抽取

200 包装检验

- 与零件的技术规范相符

- 按技术规范进行标识

- 防止产品损伤

- 具有给顾客的检验证书

300 目检

- 准备:给抽取的样品进行统一编号

- 检验:外观、表面状态及标识是否与图纸要求相符

400 尺寸检验

- 从顾客和生产厂家图纸中选择的尺寸

500 生产检验,检具检验,试装

600 物理性能检验

- 强度、硬度等

- 耐热性、耐冷性

- 扭矩和其他力矩是否符合要求

有供方提供的检验证书而且合格

700 化学成分检验

- 材料检验

- 是否有配套厂家提供的检验证书而且合格

800 可靠性检验

- 按技术规范进行寿命试验

- 磨损检验

- 如需要则要检查是否有检验证书

900 填入审核检验报告并确定结果

- 计算缺陷点数(FP):发现的缺陷数×系数

- 计算质量特征值(QKZ)

部门姓名日期更改日期更改人WQ4 Meier 94.10.19 94.11.21 Schulze

Müller + 公司质量保证部产品审核

检验计划结果记录表27/1095

零件名称:换档轴生产厂零件号:123.156/2 版本日期:1995.10.1

顾客Schulze公司顾客零件号:189.101/11 版本日期:1995.09.27

抽样日期:1995.10.12

抽样地点:发运仓库

生产日期:1995.05.03

检验顺序检验项目n A 级缺陷数量 B 级缺陷数量 C 级缺陷数量总缺陷数量缺陷点

数

200 包装 4 - - - -

300 目检 4 1(×10) 1(×5) - 2 15 400 尺寸检验 4 - 1(×5) 1(×1) 2 6

500 检具检验 4 1(×10) - - 3 30 600 物理性能 4 - - - -

700 化学性能 4 - - - -

800 可靠性检验- - - -

900 结果∑7 ∑51=FPZ 87.3=QKZ

决定: 放行□封存□

总结:

由于在下列检验顺序中存在缺陷,故进行封存:

209: 铆接不合格。换档杆与换挡轴的联结不牢固

419:用检具检验发现孔距超标。

需是进一步采取措施:是×否□

是否

封存所有库存×由 Q12 在立即前实施

采取排除措施×由 P11 在立即前实施

开始更换图纸/工艺卡×由 P11 在立即前实施

反馈意见见背面从到

审核检验员:Ott 日期:95.10.13

分发人: a12, P1, P11, P124

图11-1-4: 检验报告/背面

11.2 实例:原材料(薄钢板)—Thyssen钢铁股份公司

说明

产品审核是通过企业内部进行复检的形式进行的( 图1-02-1 )。检验量为每个部门每月20个钢卷。产品类型可总结如下:

—冷轧薄钢板(KB)

—热镀锌薄钢板(Z)

—电镀钢板(ZF)

—电镀锌薄钢板(ZE)

—热镀铝薄钢板(AS)

—复合涂层钢板(OC)

—其他(SO)。

样件的选择按照负有责任的质量部门的规定进行。

原则上应对包装好待发运的钢卷进行复检。

在提问表里确定所要检验的特性。根据特性的技术规范来确定所要进行的检验。每个被检验的特性都有一个序号,例如:011—标签,301—涂油太少(图11-2-1)。

评定分为5档,分别反映缺陷的严重程度。若缺陷点数为5或5以上,则必须说明该缺陷产生的原因以及采取什么纠正措施(图11-2-2)。

由审核员每月撰写一次报告,总结每个部门当月的结果并对措施计划辊以补充。

图11-2-3 和11-2-4 描述了审核的结果。

产品审核流程

原材料(薄钢板)

图11-2-1:产品审核—复检工作流程

德国汽车工业质量标准

质量保证在技术和经济进步上决定着汽车制造及其配套工业的未来.必须从经济合理的观点去考虑由许多分过程组成的整个生产过程,以使质量、时间和成本达到最佳姿态。因此,VDA 提出了如下汽车工业质量指南: 在过程链中,用产品审核来反映内部/外部所生产产品的质量水平。 根据由产品审核了解到的有关质量水平的情况,可以对生产过程甚至是质量体系下结论。 产品审核得到的信息用于顾客和企业的质量持续改进过程(KVP )。 本标准的表达贴近实际,容易理解。 产品审核的策划者及进行产品审核的审核员可以本标准为操作指南. 本标准采纳了一些实例以完善对产品审核的论述。 德国汽车工业质量标准(VDA6) Quali ?ttsstandard der Deutschen Automobilindustrie(VDA6) VDA6 质量审核的 基本准则 Grundlagen f ür Qualit ?tsaudits 审核与认证 Auditierung und Zertifizierung VDA6 质量体系审核 第1部分 QM-Systemaudit VDA6 质量体系审核 第2部分 QM-Systemaudit 服务Dienstleistung VDA6 过程审核Proze ?audit 第3部分 VDA6 质量体系审核QM-Systemaudit 第4部分 生产设备Produktion VDA6 产品审核 第5部分 PRODUKTAUDIT VDA6 服务审核 第6部分 Dienstleistungsaudit

前言 1引言 2概念解释及产品审核的目的 2.1.概念解释 2。1.1质量审核(根据ISO8402:1994) 2。1。2产品(根据ISO8402:1994) 2。1。3产品审核 2.2目的 3 汽车制造厂及其供方的产品审核3.1 产品审核与其他审核方式及检验的区别3.2 产品审核流程 4 产品审核的筹备策划 4。1前提和职责 4.2审核大纲 4。3参考资料 4.4检验方法和检测器具 4.5审核员的资格 5产品审核提问表 5.1概述 5.2针对产品实体检验的提问 5.2.1研究所有资料 5.2。2随机抽样 6 产品审核的实施 6.1实施职责 6。2处理 6.3报告(纪要) 7 数据分析及缺陷原因调查 8 产品审核结果的评定 9 产品审核报告

ISOTS16949国际汽车工业质量体系技术规范介绍

ISOTS 16949国际汽车工业质量体系技术规范介绍 国际标准化组织(ISO)于1999年5月公布了一项行业性的质量体系要求,它的全名是:"技术规范ISO/TS16949 质量体系--汽车供应商--关于应用ISO 9001:1994的专门要求",英文:"Q u a l i t y s y s t e m s--A u t o m o t i v e suppliers--Particular requirements for the application of ISO 9001:1994" 。本文从背景、目标与结构、条文内容三方面,对该质量体系要求作一简要介绍。 一、ISO/TS 16949产生的背景 ISO 9000标准系列的公布以及以ISO 9001,9002为基础的质量体系认证活动在全球的开展,对国际汽车工业产生了重要的阻碍。汽车工业的全球化进展趋势及全球采购战略,使许多大型的国际汽车工业集团较早开始形成对它们的供方的质量体系要求,并开始审核活动。ISO 9000标准系列公布之后,几个要紧汽车工业国以ISO 9001标准为基础,制订了本国统一的汽车工业质量体系要求,并以与ISO 9000类似的途径,开始认证活动,包括第二方审查和第三方注册。其 中我国比较熟悉的,并已在中国开展认证活动的,有美国三大汽车公司制订的QS-9000和德国汽车工业联合会制订的VDA6.1 此外,法国、意大利等国家也制订了类似的文件。汽车工业的许多零部件、材料供方要同时为世界许多汽车整车厂供货,因此即带来了多重要求和多重认证的咨询题。 基于上述情形,美德意法英五国汽车工业界的有关机构联合成立了国际汽车专门工作组(IATF),同ISO/TC 176技术委员会合作,从1997年开始和谐,1998年形成草案,1999年正式以技术规范(TS)方式公布,供汽车工业临时使用。按ISO的规定,对技术规范将每三年评审一次,然后决定是否转为国际标准。 在该技术规范公布的同时,还通过了ISO/TS 16949的检查表、指南、认证打算和IATF认可准则。能够讲汽车工业全球统一认证的方案差不多形成,认证的预备工作已在欧美主动进行。 ISO/TS 16949对我国汽车工业也将会产生重要阻碍,其缘故是: 1. 中国许多欧美的合资汽车整车厂和它们的供应网络势必要同意ISO/TS 16949的要求和认证; 2. ISO/TS 16949 是以ISO 9001为基础,综合了国际汽车工业的先进质量治理要求。它对立即加入WTO勺中国的 汽车工业,为提升自身的治理水平和技术水平,将提供极好的学习和提升竞争能力的机遇。 二、目标与结构 1目标 该技术规范的目标是要开发岀能够在汽车工业供应链(网)中提供连续改进,强调缺陷预防,减少变差和白费的差不多的质量体系。而在此差不多要求的基础上,可能还会有顾客的专门要求。 2结构 该技术规范的质量体系文件结构如下图所示。 从图中能够看出:①ISO 9001,9002: 1994是该技术规范的基础,具体体现在,ISO/TS 16949的条文,确实是在ISO: 9001 : 1994的20个要素(全文引用)基础上,增加上补充的条文而形成。②ISO 9001、ISO/TS 16949和顾客的专门要求是供方制订质量体系文件的按照,哪一个差不多上重要的。③本规范的参考文献中列岀了一系列的参考手册名目,包括一些重要的工具和技术,如FMEA SPC, MSA可靠性,工装设备,生产件批准程序,试验设计,连续改进,项目治理,体系

TS16949国际质量体系认证

TS16949国际汽车工业质量体系认证 TS16949认证介绍 TS16949认证适用范围 TS16949认证目标 TS16949 认证审核特点 TS16949认证未来 TS16949认证益处 TS16949认证和QS9000认证区别 TS16949认证常见问题 TS16949认证技术规范 TS16949咨询流程 TS16949认证介绍 由于汽车供应商通过了QS-9000或VDA6.1质量体系认证后,其证书在全世界范围内并不能得到所有国家的承认和认可(至目前为止,美国三大汽车厂和德国、法国、意大利的OEMs 仅就"内部审核"(QS-9000要素4.17)和"分承包方的开发"(QS-9000要素4.6中的4.6.2.1)达成相互认可),且QS-9000和VDA6.1均不是经国际标准组织(ISO)颁布发行的。 为减少汽车供应商不必要的资源浪费和利于汽车公司全球采购战略的实施,国际汽车特别工作组(IATF)以及ISO/TC176、质量管理和质量保证委员会及其分委员会的代表在以ISO9001:1994版质量体系的基础上结合QS-9000、VDA6.1、EAQF(法国)94和AVSQ(意大利)95等质量体系的要求制定了ISO/TS16949技术规范,并于己于1999年1月1日颁布发行适用。 ISO/TS16949技术规范已通过ISO技术委员会2/3成员国的投票同意,每隔三年ISO技术委员会要对其进行一次评审,以决定其是否可转化为国际标准。 ISO/TS16949技术规范符合全球汽车行业中现用的汽车质量体系要求,并可避免多重认证审核,ISO/TS16949技术规范的发行可供汽车行业临时应用,以便收集使用中的信息和经验。

德国汽车及零部件工业的现状和特点.(DOC)

德国汽车及零部件工业的现状和特点[zt]

1、德国汽车工业现状: 德国汽车工业是德国国民经济的主要支柱产业,德国七分之一的就业岗位、四分之一的税收收入依赖于汽车工业和相关产业。2004年全年销售再创新高,达2277.66亿欧元,比上年增长了9.1%;国内汽车生产连续第七年超过500万辆大关,巩固了其全球第三大汽车生产国的地位;在巩固国内生产的同时,德国各大汽车厂家继续加紧实施全球化战略,加大在全球尤其是汽车市场增长较快的亚洲和东欧地区的投资,扩大海外生产规模。中国是德国汽车工业海外最重要的生产基地之一,大众和奥迪公司早已扎根中国,宝马和戴姆勒-克莱斯勒也纷纷在中国投资生产高档系列轿车。2003年宝马公司在中国的工厂正式投产,戴姆勒-克莱斯勒公司与中国合资生产高档轿车和商用车两个项目即将投产。目前中国生产的轿车中,德国大众汽车公司约占30%,居首位。 2004年全球汽车市场形势良好,但原材料价格飞涨,全年欧元持续走强,对德国汽车出口产生很大影响。德国汽车工业再次经受住了考验,出口再创新高,全年出口汽车392.4万辆,比上年增长了0.8%。其中,轿车出口366.65万辆,增长了0.3%;商用车出口25.75万辆,增长了8%。2004年德国汽车出口率为70.5%,比上年下降了0.7 个百分点,主要原因是国内需求增加。 海外市场对德国汽车工业日益重要。欧洲,特别是西欧,仍是德国汽车最主要的销售市场。德国汽车在欧洲汽车市场的占有率将近一半,柴油汽车表现尤为突出。在竞争激烈的高档车领域,德国汽车占十分之七,大众公司在欧洲仍稳居第一。 2、中德汽车配件市场状况: 德国汽配行业在2004年一如既往,发展态势良好。德汽车工业海外布局强大,汽车配置越来越高,汽车电子配置不断增加,这些都使德汽配行业大受其益。2004年汽配行业实现销售收入654亿欧元,比上年增长了10%,也达到新的历史水平。其中,国内销售381亿欧元,增长8%,出口273亿欧元,增长11%,均明显超过上年的水平。2004年德汽配出口占行业销售总额的41.8%,为历史最好。 2004年德国汽车生产企业的加工深度进一步降低,更多的加工和研发任务转移给了汽配企业。过去6年里,德国汽配工业的销售增长幅度均超过汽车生产厂商,但销售额主要集中于少数大型或跨国汽配企业,如博世、大陆、ZF、蒂森?克虏伯、西门子VDO、巴斯夫、及Hella等。 2004年德汽配行业销售增长了9%,达654亿欧元,取得了新的最好成绩。其中,国内市场销售约381亿欧元,增8%;出口273亿欧元,增11%,占整个销售额的42%,比上年增加了1个百分点;汽配行业从业人员32.93万人,占整个汽车工业从业人员的40%;其中新增2000人,基本上平衡了汽车生产企业2004年裁减的人数。 德汽配行业成功的基础是企业不断的技术创新,灵活并注重实施全球化战略。特别是全球化战略方面,德国汽配行业扎根市场、贴近用户,全球布局,充分利用各地有利资源,提高了自身的竞争能力。 自1996年以来,德国汽车工业几乎在全球所有主要地区的生产基地都增加了一倍以上。至2004年底,汽配行业在全球74个国家设立了1758个生产厂和许可生产厂。西欧作为德国汽车工业的重点区域,始终保持在34%的比例。而中东欧(如俄罗斯、乌克兰、保加利亚、罗马尼亚等)的

汽车发展历史

汽车发展史 汽车历史 1.汽车的远祖 2.汽车发明家时代 3.汽车发展史——未来汽车4.法国汽车发展史 5.德国汽车发展史 6.美国汽车工业史 7.韩国汽车发展史 8.日本汽车发展史 汽车企业的辉煌 1.昨日奔驰 2.今日奔驰 3.奔驰“星光”灿烂 4.菲亚特百年史 5.丰田的发展史 6.雪铁龙自传 7.雷诺的发展历程 8.大众汽车发展史 9.奥迪的曲折发展史

10.福特汽车发展史 11.绅宝汽车之世纪梦回 12.宝马历史 13.劳斯莱斯天使的传奇 14.通用--庞蒂亚克发展史 15.捷豹传奇 16.越小越精神——“mini”的迷人故事 17.狂野不羁林宝坚尼 18.克莱斯勒家族史 19.法拉利之历史 20.甲壳虫的传奇神话 21.通用--奥兹莫比尔的历史 22.通用--卡迪拉克的百年传奇 23.保时捷的发展历史 24.开启“车器”时代的日产 25.东方车坛的菱钻―三菱汽车 26.朝鲜半岛的黑马―现代汽车 汽车发展历程拾零 1.汽车:对20世纪人类影响最大的产业2.越野车的历史 3.吉普车的诞生 4.消防汽车的发展史 5.楔形汽车

6.船型汽车 7.鱼型汽车 8.箱型汽车 9.子弹头型汽车 10.汽车发动机的发展史11.汽车灯的发展史12.汽车轮胎发展史13.汽车牌照趣史 汽车百年历程 历程回顾1886——1896 1897——1907 1908——1918 1919——1929 1930——1940 1941——1951 1952——1962 1963——1973 1974——1984 1985——1990 汽车行业精英轶事 1.卡尔·本茨

浅谈德国的汽车工业布局

学术探讨 浅谈德国的汽车工业布局 李广聪 (渤海大学外国语学院 辽宁 锦州 121000) 摘 要:大众汽车集团作为世界十大汽车集团之一,在进入中国汽车市场20多年的时间里经历了从兴盛、衰退、复兴过程。通过研究其在中国的品牌布局策略得失,我们发现它所具有的独特产品策略是其成功关键因素之一,本文就探讨分析其品牌策略,并为现今激烈的汽车市场指出它所具有的独特魅力。 关键词:大众汽车、品牌布局、汽车市场、营销 目前大众汽车集团(中国)已初步完成了对中国市场的战略布局,成为中国汽车市场上不可忽视的力量。而在2008年第一季度,德国大众汽车各项销售指标都名列榜首,大众在中国市场开始了“全面复兴”。所以,研究其发展进程,揭示其复兴的谜团对当今汽车行业有这至关重要的意义。 一、汽车品牌营销 品牌是汽车企业可持续发展的重要资源之一,在中国汽车市场发展过程中,品牌的概念正在受到越来越多的关注。品牌意味着市场定位;意味着企业和消费者之间的信任;意味着汽车产品的质量、性能、技术,并最终体现汽车企业的经营理念。 品牌策略是汽车企业市场营销活动的支柱和基础,直接影响和决定着其他营销策略,对于汽车市场营销的成败关系重大,在市场经济条件下每个汽车企业都应致力于汽车品牌的开发、汽车产品和服务质量的提高,以更好地满足汽车市场的需求,取得更好的经济效益。 世界汽车巨头无一例外的采取了品牌扩展和多品牌策略。所谓品牌扩展是指企业利用其成功品牌名称,推出改进或换代产品;多品牌策略一直是世界汽车市场采用的重要策略,指汽车生产企业同时生产经营多个汽车品牌,根据品牌的特性,进入不同的细分市场。 品牌定位要准确。品牌定位是指在消费者心中确立产品及品牌与众不同的有价值的地位的过程。“在某种意义上说,学习德国的经验,就意味着学习行业最先进的经验。”厦门金龙汽车座椅有限公司总经理方真群如是说。德国是世界上主要汽车品牌集中的国家。据德国一位参加展会的业内人士介绍,2005年德国前20位最有价值的品牌中,戴姆勒-克莱斯勒、奔驰、宝马、大众、奥迪等汽车品牌都榜上有名。德国的一家研究所从十几年前开始对汽车品牌进行专门评估。主要评估依据是市场占有率、产品形象和企业经营状况等。 作为全球第三大汽车生产国,德国各大汽车厂商无一不重视品牌价值。这使得德国汽车在竞争激烈的全球高档车市场中占据7/10的份额。 同样,德国的汽车零部件产业也有自己的品牌,如博世、大陆、ZF、蒂森?克虏伯、西门子VDO、巴斯夫等。在过去六年里,德国汽 配工业的销售增幅均超过整车工业,但市场主要被少数大型汽配企业占据。 二、德国大众(中国)多品牌布局成败分析 1.品牌产品开发重视其深度和宽度。德国大众进入中国市场表现了先驱者的勇气和睿智,并有着清晰的指导战略。与上汽合资,大众选择了专心制造,解决生产环节的大量问题,把市场的重任与风险留给了中方合作者。 这一时期,德国大众在中国投放的汽车品牌有:大众、奥迪。品牌产品由:桑塔纳、捷达和奥迪100组成。德国大众在中国轿车市场的份额高达90%以上,赢得了丰厚的市场回报和中国消费者的感情。 但在长达12年的时间里,德国大众并没有巩固自己市场领导者地位,通过引入更多的汽车品牌,像最早进入中国汽车市场一样,率先占领中国汽车的细分市场。而仅仅依靠三个品牌产品,在那个汽车市场竞争不饱和的大好环境下,玩弄南北大众之间的博弈。所采取的品牌扩展策略和多品牌策略,在深度和宽度都不够,在如此长的时间里,热衷于对老车型的技术改进。然而,核心技术知识产权,又被德国大众牢牢控制,中方并没有在“以市场换技术”的指导思想下,占到任何便宜。 2.分析市场需求,重视品牌布局。在竞争不饱和的前提下,德国大众采取的两家公司的品牌错位布局使得大众享受了在华十多年的繁华。 德国大众汽车中国市场份额的急剧滑坡,很大程度上要归咎于大众本身品牌策略的失误。首先在品牌布局上,一汽大众的奥迪、开迪、宝来、高尔夫、捷达都分别与上汽大众的帕萨特、途安、桑塔纳3000、POLO和桑塔纳交错重叠,在市场竞争中左右互搏。其次在引进新品牌缺乏市场调查。欧洲热销的高尔夫,到了中国水土不服,两门版的高尔,市场定位不准的开迪,这些车型的滞销,让德国大众更加难以抑制在中国汽车市场占有率的下滑。 随着中国汽车市场竞争格局变化,通用、丰田、福特等世界汽车工业巨头陆续进入中国,中国汽车升温并且“井喷”,新车倍增,价格日低,而德国大众汽车车型冲突与品牌分布矛盾也日益明显地暴露出来。之前的成功也令德国大众产生了市场错觉,对引进新产品、研发本土化、分析中国消费者需求等方面重视不足,这种市场错觉导致了大众近年来在市场策略上的进退失据。 客观的分析,随着汽车市场竞争的加剧,市场细分,单一品牌市场保有量会有所下降,但是如果自身内部的品牌协调好,采取宽度差异化战略、品牌深度战术,可以起到减缓下滑的作用。 3.品牌分布同企业形象联系起来,优化结构组合。在引入德国大众旗下另一个品牌———斯柯达后,并将其交由上海大众生产,我们可以看到一汽大众和上海大众的功能有了重新定位,即一汽大众未来将生产典雅型和精英型的车型,而上海大众的定位是经典型和时尚型的车型。也可理解为:一汽大众将生产高端车型,上海大众将生产大众化的车型。 德国汽车行业注重贴近市场,全球布局,利用各地有利资源,提高竞争力。自1996年以来,德国汽车厂商几乎在全球所有主要地区的产量都增加了一倍以上。至2004年底,该国汽配行业也在全球74个国家设立了1758个生产厂和许可生产厂。 德国汽车业在“老家”西欧始终保持着30%以上的占有率,其在俄罗斯、乌克兰、保加利亚、罗马尼亚等国家的市场比重也明显上升。同时,德国汽车厂商在北美地区设立了333个生产基地,汽配企业数量大幅增加。 德国汽车业近年还特别关注亚洲市场,中国是不少厂商海外最重要的生产基地之一,大众和奥迪公司早已在中国扎根,宝马和戴姆勒-克莱斯勒也在中国投资设厂。数据显示,目前中国生产的轿车中,德国大众汽车公司的车型占30%左右,居首位。对于大众、奥迪、斯柯达三个品牌,德国大众巧妙的采用了:“双塔”战略,即“奥迪+大众”形成一汽大众,“大众+斯柯达”构造上海大众。在未来的大众(中国)格局中,上海大众将形成:高尔、法比亚、波罗、朗逸、明锐、帕萨特领驭及速派的布局,产品价格主要覆盖6万~30万元之内。 一汽大众则日益成为中国汽车制造商中产品最完备的合资公司,除了现有的A级车新宝来、速腾、高尔夫(六代),豪华车奥迪系列,全新上市的帕萨特B6(迈腾),还有即将在一汽大众生产的帕萨特CC。由此,一汽大众将实现A级车到C级车的全线覆盖,实现15万~60万元的价格区间。 随着中国汽车市场竞争的加剧,如何保持自己的竞争优势是汽车制造企业的必思课程。通过德国大众(中国)的复兴之路,我们可以得出:第一,应该在全局意识指导下规划其品牌布局,品牌定位应该是互补而不是互斥。第二,品牌布局应该与市场细分相结合,适当的调整其产品线。第三,任何时间都应该具有一种居安思危的意识,准确把握市场发展的脉搏。 参考文献: [1] 菲利浦.科特勒:营销管理[M].上海人民出版社,2003.10[2] 刘志迎:市场营销十八讲[M].中国商业出版社,2004.5[3] 王宁.市场管理与营销[M].北京师范大学出版社,2012.6 ?335?

2021年[世界汽车工业发展状况和趋势分析5] 德国汽车工业发展状况

[世界汽车工业发展状况和趋势分析5] 德国汽车工业发展 状况 目录第一章世界汽车工业发展状况和趋势分析 5 一、世界汽车整车产业竞争格局 5 (一) 整车产品结构 5 (二)主要国家生产格局 6 (三)厂商生产格局 7 (四)主要国家消费格局 8 二、世界汽车工业发展特点 9 (一)汽车产业高度全球化 9 (二)市场成为决定汽车工业发展前景的关键因素 10 (三)世界汽车销售市场的重心逐渐东移 10 (四)生产经营集团化及跨国公司、寡头垄断格局已经形成 11 (五)生产能力与市场需求矛盾突出 11 (六)跨区域、跨国界的企业兼并与联合 11 三、世界汽车产业发展趋势12 (一)产品发展趋势 12 (二)产品更新周期越来越短 12 (三)大力采用通用底盘 12 (四)在全球范围内优化选购零部件来降低成本 13 (五)广泛采用新技术 13 (六)零部件向模块化供给方向发展 14 (七)生产方式向“柔性化”方向发展 14 四、结语 14 第二章中国轿车整车产业发展状况分析 15 一、中国轿车整车产业发展现状 15 二、中国轿车整车竞争格局 16 (一)上汽集团 17 (二)一汽集团 18 (三)东风集团 18 三、中国轿车市场发展前景 19 四、中国轿车整车行业利用外资分析 20 (一)跨国公司在中国轿车整车产业中的地位 20 (二)跨国公司的进入历程 21 (三)跨国公司进入中国的一般规律 24 五、结语 25 第三章中国加入WTO对汽车产业的影响 26 一、汽车产业与WTO的相关条款 26 (一)关税方面 26 (二)进口配额和进口许可证 26

(三)外商投资管理方面 26 (四)服务贸易方面 27 (五)加入WTO协议中没有承诺的保护措施 27 二、入世后的主要影响 27 (一)对整车制造厂商的影响 27 (二)对零部件业的影响 29 (三)对汽车服务贸易业的影响 31 (四)对外资开放的影响 32 三、中国汽车产业国际竞争力分析 33 (一)产业集中度和规模经济水平 33 (二)生产效率及生产经营成本 34 (三)研究与 ___ 34 四、结语 35 第四章汽车产业链及配套模式分析 36 一、汽车产业的产业链概述 36 (一)整车制造业 36 (二)汽车零部件制造业 37 (三)汽车相关工业 39 二、国外汽车生产配套模式现状及发展趋势分析 39 (一)几种典型配套模式介绍 39 (二)国外汽车产业配套模式的发展趋势 42 三、国内汽车产业配套模式现状分析(轿车) 44 (一)上汽配套模式 45 (二)一汽的配套模式45 (三)东风汽车公司的配套模式 46 四、结语 46 第五章国内外汽车零部件工业发展状况分析 48 一、世界汽车零部件工业现状及发展趋势 48 (一)世界汽车零部件工业发展现状 48 (二)世界汽车零部件工业发展趋势 49 二、我国汽车零部件工业的现状及发展趋势分析 52 (一)我国汽车零部件工业的现状 52 (二)国外汽车公司进入中国情况 57 (三)未来几年国内汽车零部件产业发展走势分析 60 三、结语 61 第六章天津 ___区及环渤海地区汽车零部件产业发展现状分析 62 一、天津 ___区汽车零部件产业发展现状分析 62 (一)天津 ___区汽车零部件产业总体状况 62 (二)天津 ___区汽车零部件产品配套能力分析 62 二、天津汽车

ISOTS16949国际汽车工业质量体系技术规范介绍.

ISO/TS 16949 国际汽车工业质量体系技术规范介绍 国际标准化组织(ISO)于1999年5月公布了一项行业性的质量体系要求,它的全名是:"技术规范ISO/TS16949质量体系--汽车供应商--关于应用ISO 9001:1994的特殊要求",英文:"Quality systems--Automotive suppliers--Particular requirements for the application of ISO 9001:1994"。本文从背景、目标与结构、条文内容三方面,对该质量体系要求作一简要介绍。 一、ISO/TS 16949产生的背景 ISO 9000标准系列的公布以及以ISO 9001,9002为基础的质量体系认证活动在全球的开展,对国际汽车工业产生了重要的影响。汽车工业的全球化发展趋势及全球采购战略,使许多大型的国际汽车工业集团较早开始形成对它们的供方的质量体系要求,并开始审核活动。ISO 9000标准系列公布之后,几个主要汽车工业国以 ISO 9001标准为基础,制订了本国统一的汽车工业质量体系要求,并以与ISO 9000类似的途径,开始认证活动,包括第二方审查和第三方注册。其中我国比较熟悉的,并已在中国开展认证活动的,有美国三大汽车公司制订的QS-9000和德国汽车工业联合会制订的VDA6.1。此外,法国、意大利等国家也制订了类似的文件。汽车工业的许多零部件、材料供方要同时为世界许多汽车整车厂供货,因此即带来了多重要求和多重认证的问题。 基于上述情况,美德意法英五国汽车工业界的有关机构联合成立了国际汽车特别工作组(IATF),同ISO/TC 176技术委员会合作,从1997年开始协调,1998年形成草案,1999年正式以技术规范(TS)方式公布,供汽车工业临时使用。按ISO的规定,对技术规范将每三年评审一次,然后决定是否转为国际标准。 在该技术规范公布的同时,还通过了ISO/TS 16949的检查表、指南、认证计划和IATF认可准则。可以说汽车工业全球统一认证的方案已经形成,认证的准备工作已在欧美积极进行。 ISO/TS 16949对我国汽车工业也将会产生重要影响,其原因是: 1.中国许多欧美的合资汽车整车厂和它们的供应网络势必要接受ISO/TS 16949的要求和认证; 2. ISO/TS 16949是以ISO 9001为基础,综合了国际汽车工业的先进质量管理要求。它对即将加入WTO的中国的汽车工业,为提高自身的管理水平和技术水平,将提供极好的学习和提高竞争能力的机遇。 二、目标与结构 1 目标 该技术规范的目标是要开发出能够在汽车工业供应链(网)中提供持续改进,强调缺陷预防,减少变差和浪费的基本的质量体系。而在此基本要求的基础上,可能还会有顾客的特殊要求。 2 结构 该技术规范的质量体系文件结构如下图所示。 从图中可以看出:①ISO 9001,9002:1994是该技术规范的基础,具体体现在,ISO/TS 16949的条文,就是在ISO:9001:1994的20个要素(全文引用)基础上,增添上补充的条文而形成。②ISO 9001、ISO/TS 16949和顾客的特殊要求是供方制订质量体系文件的根据,哪一个都是重要的。③本规范的参考文献中列出了一系列的参考手册目录,包括一些重要的工具和技术,如FMEA,SPC,MSA,可靠性,工装设备,生产件批准程序,试验设计,持续改进,项目管理,体系审核等等,它们一旦被技术规范所引用,就成为规范要求的一部分。这些参考手册具有很好的可操作性。 三、ISO/TS 16949内容介绍

德国汽车工业 英文

Relocation, Offshoring and Labour Market Repercussions: The Case of the German Automobile Industry in Central Europe By Peter Nunnenkamp* Abstract: The paper raises the proposition that Central Europe’s integration into the international division of labour has added significantly to competitive pressure in the German automobile industry. Based on production and trade data, we trace two dimensions of competitive pressure: relocation of assembly operations and offshoring of automotive parts production. The knowledge-capital model of multinational enterprises provides the analytical basis for the discussion of labour market repercussions. Vertical foreign direct investment in Central Europe may have helped the relatively favourable employment and earnings record of the German automobile industry, compared to other manufacturing industries. Yet recent industrial disputes can be attributed, though not exclusively, to the emergence of Central Europe as an attractive location for assembly operations and autoparts production. Employment and wages diverged considerably within the German automobile industry. Relative to skilled workers, the labour market situation of less skilled workers deteriorated significantly. JEL codes: F14, F23, L62 Keywords: vertical FDI, trade in intermediates, relative wages, employment * The Kiel Institute for the World Economy, Kiel, Germany. E-mail address: peter.nunnenkamp@ifw-kiel.de. This paper is a substantially revised and updated version of Nunnenkamp (2005). Comments by Joergen Ulff-Moeller Nielsen and Konrad Pawlik from the Aarhus School of Business are gratefully acknowledged. The author also would like to thank the discussant, PD Dr. André Jungmittag, and the participants of the 69th Annual ARGE Meeting for critical comments and useful suggestions. The usual disclaimer applies.

世界汽车发展史

世界汽车发展史 ●从轮到车——人类交通的第一次革命 ●自走车辆的探索——人类奔驰的梦想与追求 ●现代汽车的形成与发展——汽车文明与现代工业文明的融合推动了汽车工业与人类社会经济文化的发展 ●现代汽车的发展——和谐、创新与可持续发展成为未来汽车工业发展的主体 马车时代 自从人类发明了车轮并制造出车后,就用驯化了的马、牛拉车。马车是运输、代步和打仗最主要的工具。 由于没有其他合适的动力取代马,马车时代一直延续了约3000~4000年。 第一台实用蒸汽机 1757年,木匠出身的技工詹姆斯·瓦特被英国格拉斯戈大学聘为实验技师,有机会接触纽科门蒸汽机,并对纽科门蒸汽机产生了兴趣。 1769年,瓦特与博尔顿合作,发明了装有冷凝器的蒸汽机。 1774年11月,他俩又合作研制出世界上第一台真正意义上的动力机械——蒸汽机。瓦特发明的高效率蒸汽机一出现立即用到采矿、纺织、冶金、机械加工、运输业,极大地提高了劳动生产率。掀起了18世纪轰轰烈烈的世界第一次工业革命,使人类进入“蒸汽时代”。蒸汽机的诞生,无疑是人类利用动力机械的一大突破。从此,人们靠燃料的燃烧就可以得到源源不断的动力。 蒸汽汽车的盛衰内燃机的诞生 古诺的尝试给后来者以极大的启发和激励,在欧洲各国和美国出现了研究和制造蒸汽汽车的热潮。各种用途的蒸汽汽车相继问世,到了19世纪中叶,出现了一个蒸汽汽车的全盛时期。

内燃机的先驱 蒸汽机的燃料在锅炉中燃烧把水烧开,将蒸汽送进气缸,推动活塞和曲柄连杆机构工作,所以蒸汽机也称为外燃机。它的热量损失大,热效率低,仅10%左右,能源浪费严重。 如果让燃料在气缸里直接燃烧产生的气体膨胀力推动活塞作功,就可大大提高气缸压力和热效率,这就是所谓的内燃机。1862年,法国铁路工程师罗彻斯,发表了等容燃烧的四冲程发动机理论,即进气、压缩、作功、排气,并指出压缩混合气是提高热效率的重要措施。1862年1月16日他的发明获得法国专利,他并没有造出实物来说明他的理论。 内燃机的诞生 奥托内燃机 德国工程师尼古拉斯·奥托,22岁时弃商,开始从事煤气发动机的试验工作。 1866年,奥托研制出具有划时代意义的立式活塞式四冲程奥托内燃机。翌年,此物荣获巴黎博览会金质奖章。 1876年,奥托对四冲程内燃机又作了改进,试制出第一台实用活塞式四冲程内燃机。 1877年8月4日取得专利,并成批投入生产。 戴姆勒的小型内燃机 1881年,戴姆勒辞去道依茨公司的一切职务,同他的同事威廉·迈巴赫合作开办了当时第一家汽车工厂,开始研究一种“轻便快速”发动机的设计方案。 1883年8月15日,戴姆勒和迈巴赫在奥托四冲程发动机的基础上,通过改进开发出了第一台卧式汽油机。 内燃机的诞生 戴姆勒的小型内燃机 他们再接再厉,把发动机的体积尽可能缩小,终于制成了世界上第一台轻便小巧的化油器式、电点火的小型汽油机,转速达到了当时创记录的750r/min。 这也是世界上第一台立式发动机,取名为“立钟”。他们在1885年4月3日取得德国专利。

德国汽车工业成汽车强国的七大战略特征

?德国汽车工业成汽车强国的七大战略特征 ?德国汽车工业发展的成就和战略特征,在整个欧洲最为突出和典型。从一定意义上讲,探讨德国汽车发展战略,就是探讨欧洲汽车发展战略。德国既是世界汽车的发源地之一,也是目前世界第四大汽车生产国。 根据欧洲汽车工业协会统计,2007年,德国汽车企业全球产量共1210万辆,占世界汽车总产量的16.9%。其销量占西欧汽车销售份额的47%。在汽车消费日益增加的新欧盟国家,德产车以超过44%的市场份额占主导地位。如果德国汽车业衰落了,欧洲汽车业在全球的优势地位也将丧失。因此,我认为,德国汽车的发展战略主导了欧洲的汽车发展战略,也代表了欧洲的汽车发展战略。面临这场全球性金融危机和经济衰退,德国汽车业的一举一动不仅影响着欧洲,也影响着世界。同时,危机也将考验德国汽车发展战略的正确性、适应性。下面我从七个方面归纳其战略特征。 [ 转自汽车连论坛 https://www.360docs.net/doc/118584414.html,/ ] 战略特征1 支柱产业地位突出

德国汽车工业为德国创造了74.4万个工作岗位;汽车工业实现的增加值约占德国国内生产总值的1/5。 美国是汽车轮子上的国家,德国则是制造汽车的国家。造世界一流的汽车几乎成为德国人的精神追求。汽车在给德国带来了巨大物质财富的同时,也成为德国科技实力的主要载体。精致一流的汽车成为德国的名片。截至2007年底的数字,可以反映出德国汽车工业在其国民经济中的重要地位。德国汽车工业为德国创造了74.4万个工作岗位,占德国工业岗位的1/7;德国国内1/4的税收来源于汽车工业;围绕着汽车开发、制造、销售和使用等环节,汽车工业实现的增加值约占德国国内生产总值的1/5;来自于汽车工业的科技创新投入,占德国所有工业科技总投入的1/3,并由此带动了德国其他领域的技术发展。这些数字彰显出,汽车工业是德国名副其实的支柱产业,它为德国创造了最多的就业、税收和技术创新成果。 战略特征2 技术领先战略突出 [ 转自汽车连论坛 https://www.360docs.net/doc/118584414.html,/ ]

德国汽车工业质量标准-VDA6.5产品审核标准

前言 质量保证在技术和经济进步上决定着汽车制造及其配套工业的未来。必须从经济合理的观点去考虑由许多分过程组成的整个生产过程,以使质量、时间和成本达到最佳姿态。因此,VDA提出了如下汽车工业质量指南: 在过程链中,用产品审核来反映内部/外部所生产产品的质量水平。 根据由产品审核了解到的有关质量水平的情况,可以对生产过程甚至是质量体系下结论。 产品审核得到的信息用于顾客和企业的质量持续改进过程(KVP)。 本标准的表达贴近实际,容易理解。 产品审核的策划者及进行产品审核的审核员可以本标准为操作指南。 本标准采纳了一些实例以完善对产品审核的论述。

目录前言 1引言 2概念解释及产品审核的目的 2.1.概念解释 2.1.1质量审核(根据ISO8402:1994) 2.1.2产品(根据ISO8402:1994) 2.1.3产品审核 2.2目的 3 汽车制造厂及其供方的产品审核 3.1 产品审核与其他审核方式及检验的区别 3.2 产品审核流程 4 产品审核的筹备策划 4.1前提和职责 4.2审核大纲 4.3参考资料 4.4检验方法和检测器具 4.5审核员的资格 5产品审核提问表 5.1概述 5.2针对产品实体检验的提问 5.2.1研究所有资料 5.2.2随机抽样 6 产品审核的实施 6.1实施职责 6.2处理 6.3报告(纪要) 7 数据分析及缺陷原因调查 8 产品审核结果的评定

9 产品审核报告 10 根据产品审核结果制订纠正措施 10.1概述 10.1.1针对主要缺陷的措施 10.1.2针对次要缺陷的措施 10.2纠正措施的监控 11 实例 11.1实例:换挡轴Müller+公司 11.2 实例:原材料(薄钢板)Thyssen钢铁股份公司11.3实例:激光和挤压缝焊接钢板Thyssen钢铁股份公司11.3.1 抽样 11.3.2 检验范围 11.3.3 工作流程 11.3.4 产品审核报告 11.3.5 缺陷处理方法 11.3.6 发货审核 11.3.7 责任 11.4 实例:轴瓦Kühnle,Kopp&kausch股份公司11.4.1 说明:SQFE(生产和采购的系统化质量评定) 11.4.2 SQFE方法的特征值 11.4.3轴瓦实例中的方法步骤 11.5 实例:气门德国TRW股份有限公司,发动机部件11.6实例:轮胎 Continental股份公司 11.6.1检验范围,检验频次 11.6.2技术规范,检验方法 11.6.3实施 11.6.3.1审核员 11.6.3.2目检 11.6.3.3用检测设备检验 11.6.4 记录存档 11.6.5评定 11.6.6表格 11.6.6.1目检 11.6.6.2均衡试验 11.7实例:整车福特股份公司 11.7.1 符合性检验 11.7.2 整车

500家德国汽车工业协会VDA零部件企业

德国VDA汽车零部件企业(Manufacturer Group III) More than 500 members supply parts and accessories. 1. ABC Umformtechnik GmbH & Co. KG 2. Abt Sportsline GmbH 3. ACTS GmbH & Co. KG 4. AFT Atlas Fahrzeugtechnik GmbH 5. AGC Glass Germany GmbH 6. Akkumulatorenfabrik Moll GmbH + Co. KG 7. Gebrüder Ahle GmbH & Co. KG 8. Manfred Albrecht GmbH 9. Alcan Singen GmbH 10. ALFMEIER Pr?zision AG Baugruppen und Systeml?sungen 11. ALLEVARD FEDERN GmbH 12. ALLGAIER WERKE GmbH 13. ALLIGATOR Ventilfabrik GmbH 14. Altran Holding Deutschland GmbH 15. AMK Automotive GmbH & Co. KG 16. Amphenol-Tuchel Electronics GmbH 17. Amtek Tekfor Holding GmbH 18. Antennentechnik ABB Bad Blankenburg GmbH 19. anvis Group anvis Deutschland GmbH 20. Apparatebau Kirchheim -Teck GmbH & Co. 21. Argillon GmbH 22. ArvinMeritor GmbH 23. Assmus Metallveredelung GmbH 24. ATERA GmbH 25. AURORA Konrad G. Schulz GmbH & Co. KG 26. AUTOLIV B.V. & Co. KG 27. Automobil und Kunststofftechnik AKTec GmbH 28. Automotive Lighting Reutlingen GmbH 29. Autoneum Germany GmbH 30. Autotest Iggingen GmbH 31. AVL Schrick GmbH 32. Axalta Coating Systems 33. baier & michels GmbH & Co. KG 34. BALO MOTORTEX GMBH 35. BASF Catalysts Germany GmbH 36. BASF Polyurethanes GmbH 37. Baumgarten automotive technics GmbH

国内外汽车零部件工业发展状况分析

国内外汽车零部件工业发展状况分析 一、世界汽车零部件工业现状及发展趋势 (一)世界汽车零部件工业发展现状 当前世界汽车零部件工业大体分为四种类型: (1)西欧:汽车零部件工业相当发达,超过汽车制造业而走在前面; (2)美国、加拿大:汽车零部件工业与汽车制造业力量基本相当,平起平坐; (3)日本、韩国:汽车零部件制造业相当强大,但仍受主机厂制约; (4)中国、俄罗斯:汽车零部件制造业基本上依附或从属于汽车制造业,没有相对独立地位。 2001年,世界上最大的50家汽车零部件企业中,美国有20家,日本12家,德国9家,法国5家,英国、瑞典、意大利、加拿大各有一家;50家最大的汽车零部件企业中至少有一半在某种程度上依赖汽车电子产品。 表17 2001年全球最大20家汽车零部件制造企业情况 名次公司名称国别销售总额 (百万美元) 主要产品 2001 2000 1 德尔福汽车系统Delphi Automotive Systems 美国24188 26480 转向系统、底盘、电动系统、引擎控 制、内饰件、电子零件 2 罗伯特-博世 Robert Bosch GmbH 德国18000 17800 车辆安全系统、喷油系统、刹车系统、 电动和电子系统 3 伟世通公司 Visteon Corp. 美国16945 18569 底盘、空调、电子零件、车身内饰、 燃油供给、引擎控制、仪表系统、传 动系统 4 日本电装美国国际公司 Denso Corp. 日本16250 16392 热能通风、电子零件、过滤器、燃油 管理系统 5 李尔公司 Lear Corp. 美国14625 14073 内饰件、座椅、仪表盘和门内饰塑料 件、车内地板和隔声系统电子线路分 布系统 6 江森公司 Johnson Controls Inc. 美国13620 12738 内饰件、座椅、电池、车门系统、照 明系统、电子零件、仪表盘 7 曼格纳国际公司Magna International Inc. 加拿大10500 10100 内饰件、外饰件、车身和底盘系统、 座椅、后视镜、发动机、变速箱 8 天合公司 TRW Inc. 美国9600 10200 转向系统、悬挂系统、刹车系统、发 动机零件、扣紧固件、乘客安全保护