盘盖类零件认识.

精密机械制造基础

盘盖类零件认识

一、盖类零件的作用和结构特点

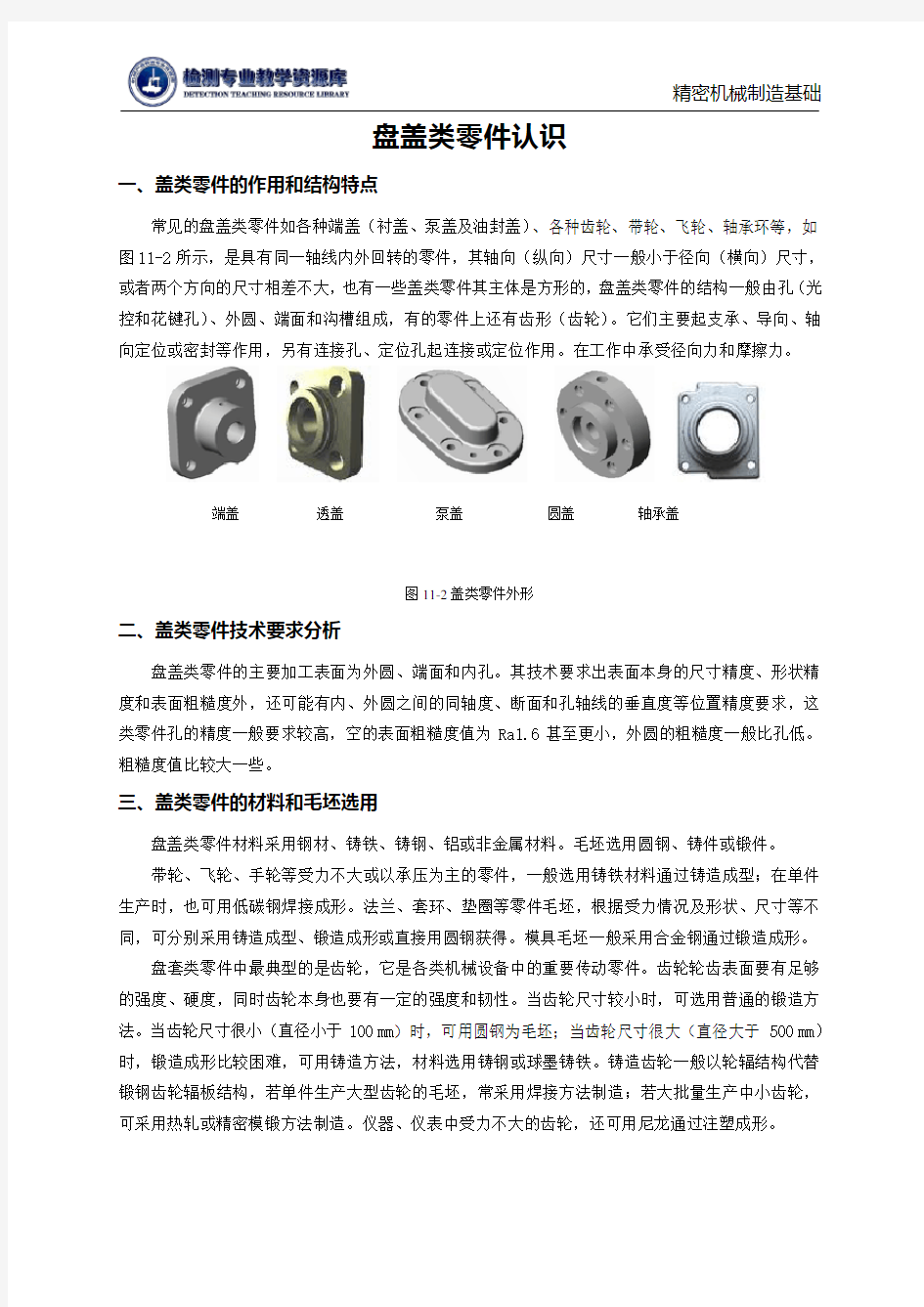

常见的盘盖类零件如各种端盖(衬盖、泵盖及油封盖)、各种齿轮、带轮、飞轮、轴承环等,如图11-2所示,是具有同一轴线内外回转的零件,其轴向(纵向)尺寸一般小于径向(横向)尺寸,或者两个方向的尺寸相差不大,也有一些盖类零件其主体是方形的,盘盖类零件的结构一般由孔(光

控和花键孔)、外圆、端面和沟槽组成,有的零件上还有齿形(齿轮)

。它们主要起支承、导向、轴向定位或密封等作用,另有连接孔、定位孔起连接或定位作用。在工作中承受径向力和摩擦力。

图11-2盖类零件外形

二、盖类零件技术要求分析

盘盖类零件的主要加工表面为外圆、端面和内孔。其技术要求出表面本身的尺寸精度、形状精度和表面粗糙度外,还可能有内、外圆之间的同轴度、断面和孔轴线的垂直度等位置精度要求,这类零件孔的精度一般要求较高,空的表面粗糙度值为Ra1.6甚至更小,外圆的粗糙度一般比孔低。粗糙度值比较大一些。

三、盖类零件的材料和毛坯选用

盘盖类零件材料采用钢材、铸铁、铸钢、铝或非金属材料。毛坯选用圆钢、铸件或锻件。

带轮、飞轮、手轮等受力不大或以承压为主的零件,一般选用铸铁材料通过铸造成型;在单件生产时,也可用低碳钢焊接成形。法兰、套环、垫圈等零件毛坯,根据受力情况及形状、尺寸等不同,可分别采用铸造成型、锻造成形或直接用圆钢获得。模具毛坯一般采用合金钢通过锻造成形。

盘套类零件中最典型的是齿轮,它是各类机械设备中的重要传动零件。齿轮轮齿表面要有足够的强度、硬度,同时齿轮本身也要有一定的强度和韧性。当齿轮尺寸较小时,可选用普通的锻造方法。当齿轮尺寸很小(直径小于100 mm)时,可用圆钢为毛坯;当齿轮尺寸很大(直径大于500 mm)时,锻造成形比较困难,可用铸造方法,材料选用铸钢或球墨铸铁。铸造齿轮一般以轮辐结构代替锻钢齿轮辐板结构,若单件生产大型齿轮的毛坯,常采用焊接方法制造;若大批量生产中小齿轮,可采用热轧或精密模锻方法制造。仪器、仪表中受力不大的齿轮,还可用尼龙通过注塑成形。

端盖透盖泵盖圆盖轴承盖

CAD盘盖类零件画法电子教案

C A D盘盖类零件画法

第20章盘盖类零件图的绘制 盘盖类零件的基本形状为扁平盘状,其内外结构形状也大都是同轴回转体,主要在车床上架工,在机器中主要起密封,支撑轴,轴承或轴套等零件的轴向定位作用。 20.1 盘盖类零件零件概述 盘盖零件在机器中主要起支承、连接作用。主要由端面、外圆、内孔等组成,,一般零件直径大于零件的轴向尺寸,如压板、带轮、法兰盘、端盖、隔套、方块螺母、带轮、轴承环、飞轮等。各类盘盖类零件如图 20-1所示。 法兰盘方块螺母飞轮 隔套端盖 图20-1 盘盖类零件

20.1.1 盘盖类零件的结构特点 盘盖类零件一般用于传速动力、改变速度、转換方向或起支承、轴向定位或密封等作用。零件上常有轴孔;常设计有凸缘、凸台或凹坑等结构;还常有较多的螺孔、光孔、沉孔、销孔或键槽等结构;有些还具有轮辐、辐板、肋板,以及用于防漏的油沟和毡圈槽等密封结构。 20.1.2 绘制注意事项 (1)这类零件的毛坯有铸件或锻件,机械加工以车削为主,主视图一般按加工位置水平放置,但有些较复杂的盘盖,因加工工序较多,主视图也可按工作位置画出。 (2)一般需要两个以上基本视图。 (3)根据结构特点,视图具有对称面时,可作半剖视;无对称面时,可作全剖或局部剖视。其它结构形状如轮辐和肋板等可用移出断面或重合断面,也可用简化画法。 (4)注意均布肋板、轮辐的规定画法。 20.1.3 尺寸标注注意事项 (1)此类零件的尺寸一般为两大类:轴向及径向尺寸,径向尺寸的主要基准是回转轴线,轴向尺寸的主要基准是重要的端面。 (2)定形和定位尺寸都较明显,尤其是在圆周上分布的小孔的定位圆直径是这类零件的典型定位尺寸,多个小孔一般采用如"4-?18均布"形式标注,均布即等分圆周,角度定位尺寸就不必标注了。 内外结构形状尺寸应分开标注,如图20-2 图20-2 端盖零件 20.2 方块螺母 本实例将介绍方块螺母的创建过程。下图20-3为方块螺母的绘制图。

看箱体端盖零件图

看箱体端盖零件图

————————————————————————————————作者: ————————————————————————————————日期:

(1)看标题栏基本与端盖相似,属于形状较复杂的箱体零件。 (2)分析视图,想象形状主视图是按工作位置确定,采用较大的局部剖视主要表达安装轴承的结构和两端安装端盖的螺孔;左视图表达对称的外形,端面螺孔的分布,下方采用局部剖表达支承肋板和两端支承板的形状;俯视图选择了局部视图,表达安装底板形状及安装沉孔的位置,该座体基本构成是安装底板和轴承孔座以及两者之间支承端板和中间的支承肋板三部分。 (3)分析尺寸该座体尺寸较多,其长度方向尺寸基准应为左端面,高度方向尺寸基准应为底面,而宽度方向尺寸基准为前后对称面。两端轴承孔尺寸φ80K7×40,四个安装沉孔定位尺寸155×150,六个安装螺孔的定位尺寸φ98,底板定形尺寸200×190×18、定位尺寸10,支承端板和支承肋板厚均为15等,其余尺寸读者可自行分析。 (4)看技术要求表面粗糙度要求不同,Ra值最小为1.6μm的轴承孔,还有Ra值为6.3μm的端面及底面,另外是Ra值为25μm的孔的加工,其余均为铸造表面,不需加工。尺寸要求最高的是φ80K7两个轴承孔,属于当基轴制时为过渡配合,7级精度的孔。位置公差有轴承孔轴线相对底面的平行度要求0.04/100,文字的技术要求是未注铸造圆角R3~R5。 (5)综合归纳总之该零件结构较复杂,尺寸多,技术要求较全面。实际看图时,有

条件时还可参照实物,对照装配图和产品说明书,加强对零件的认识,其形状见图9-11。 图9-11 座体立体图

CAD盘盖类零件画法

第20章盘盖类零件图的绘制 盘盖类零件的基本形状为扁平盘状,其内外结构形状也大都是同轴回转体,主要在车床上架工,在机器中主要起密封,支撑轴,轴承或轴套等零件的轴向定位作用。 20.1 盘盖类零件零件概述 盘盖零件在机器中主要起支承、连接作用。主要由端面、外圆、内孔等组成,,一般零件直径大于零件的轴向尺寸,如压板、带轮、法兰盘、端盖、隔套、方块螺母、带轮、轴承环、飞轮等。各类盘盖类零件如图20-1所示。 法兰盘方块螺母飞轮 隔套端盖 图20-1 盘盖类零件

20.1.1 盘盖类零件的结构特点 盘盖类零件一般用于传速动力、改变速度、转換方向或起支承、轴向定位或密封等作用。零件上常有轴孔;常设计有凸缘、凸台或凹坑等结构;还常有较多的螺孔、光孔、沉孔、销孔或键槽等结构;有些还具有轮辐、辐板、肋板,以及用于防漏的油沟和毡圈槽等密封结构。 20.1.2 绘制注意事项 (1)这类零件的毛坯有铸件或锻件,机械加工以车削为主,主视图一般按加工位置水平放置,但有些较复杂的盘盖,因加工工序较多,主视图也可按工作位置画出。 (2)一般需要两个以上基本视图。 (3)根据结构特点,视图具有对称面时,可作半剖视;无对称面时,可作全剖或局部剖视。其它结构形状如轮辐和肋板等可用移出断面或重合断面,也可用简化画法。 (4)注意均布肋板、轮辐的规定画法。 20.1.3 尺寸标注注意事项 (1)此类零件的尺寸一般为两大类:轴向及径向尺寸,径向尺寸的主要基准是回转轴线,轴向尺寸的主要基准是重要的端面。 (2)定形和定位尺寸都较明显,尤其是在圆周上分布的小孔的定位圆直径是这类零件的典型定位尺寸,多个小孔一般采用如"4-?18均布"形式标注,均布即等分圆周,角度定位尺寸就不必标注了。 内外结构形状尺寸应分开标注,如图20-2 图20-2 端盖零件

第8章 盘盖类零件的绘制

第8章盘盖类零件的绘制 知识目标: z特性匹配的使用。 z打断命令的使用。 z延伸命令的使用。 z盘盖类的绘制方式。 技能目标: z掌握特性匹配的使用。 z掌握打断命令的使用。 z掌握延伸命令的使用。 z较熟练绘制盘盖类零件图。 项目案例导入:绘制图8.1所示的减速箱箱盖的零件图。 图8.1 减速箱箱盖零件图 此图形需要绘制部分俯视图,中间图线需要断开,还需要利用偏移命令,偏移后图线不是需要的线型,因而需要改正,因此在本章要介绍打断命令、延伸命令、特性匹配等。同时介绍盘盖类零件的表达方式,以及怎样绘制盘盖类零件图形。 8.1 基础知识 8.1.1 特性匹配 使用“特性匹配”,可以将一个对象的某些或所有特性复制到其他对象。如同Office中的“格式刷”命令一样。 可以复制的特性类型包括:颜色、图层、线型、线型比例、线宽、打印样式和三维厚度等。

默认情况下,所有可应用的特性都自动地从选定的第一个对象复制到其他对象。如果不希望复制特定的特性,可以使用“设置”选项禁止复制该特性,也可在执行该命令的过程中随时选择“设置”选项。 1. 特性匹配命令的打开方式 z菜单命令:【修改】|【特性匹配】。 z【功能区】选项板:【常用】|【特性】特性匹配按钮。 z标准工具栏:。 z命令行:输入 matchprop 或 painter按Enter键或空格键。 2. 指定要复制到目标对象的源对象的基本特性和特殊特性 颜色:将目标对象的颜色更改为源对象的颜色。此选项适用于所有对象。 图层:将目标对象的图层更改为源对象的图层。此选项适用于所有对象。 线型:将目标对象的线型更改为源对象的线型。此选项适用于除属性、图案填充、多行文字、点和视口之外的所有对象。 线型比例:将目标对象的线型比例因子更改为源对象的线型比例因子。此选项适用于除属性、图案填充、多行文字、点和视口之外的所有对象。 线宽:将目标对象的线宽更改为源对象的线宽。此选项适用于所有对象。 厚度:将目标对象的厚度更改为源对象的厚度。此选项仅适用于圆弧、属性、圆、直线、点、二维多段线、面域、文字和宽线。 打印样式:将目标对象的打印样式更改为源对象的打印样式。适用于所有对象。 标注:除基本的对象特性之外,将目标对象的标注样式更改为源对象的标注样式。此选项仅适用于标注、引线和公差对象。 多段线:除基本的对象特性之外,将目标多段线的宽度和线型生成特性更改为源多段线的宽度和线型生成特性。源多段线的拟合/平滑特性和标高不会传递到目标多段线。如果源多段线具有不同的宽度,则其宽度特性不会传递到目标多段线。 材质:除基本的对象特性之外,将更改应用到对象的材质。如果没有为源对象而是为目标对象指定了材质,则将从目标对象中删除材质。 文字:除基本的对象特性之外,将目标对象的文字样式更改为源对象的文字样式。此选项仅适用于单行文字和多行文字对象。 视口:除对象的基本特性,还更改以下目标图纸空间视口的特性以匹配源视口的相应特性:开/关、显示锁定、标准或自定义比例、着色打印、捕捉、栅格以及UCS图标的可见性和位置。 剪裁设置和每个视口的 UCS 设置,图层的冻结/解冻状态不会传递到目标对象。 阴影显示:除基本的对象特性之外,将更改阴影显示。对象可以投射阴影、接收阴影、投射和接收阴影或者可以忽略阴影。 填充图案:除基本的对象特性之外,将目标对象的图案填充特性更改为源对象的图案填充特性。要与图案填充原点相匹配,应使用hatch或hatchedit命令中的“继承特性”。此选项仅适用于填充对象。 表:除基本的对象特性之外,将目标对象的表样式更改为源对象的表样式。此选项仅适用于表对象。 3. 将特性从一个对象复制到其他对象的步骤 (1) 单击【标准】工具栏的【特性匹配】按钮。 (2) 选择要复制其特性的对象。 (3) 如果要控制传递某些特性,则输入字母 s(设置),在打开的【特性设置】对话框中(如图8.2所示),清除不希望复制的项目(默认情况下所有项目都打开),设置完毕后,单击【确定】按钮。 (4) 选择对其应用选定特性的对象并按Enter键。

盘盖类零件认识.

精密机械制造基础 盘盖类零件认识 一、盖类零件的作用和结构特点 常见的盘盖类零件如各种端盖(衬盖、泵盖及油封盖)、各种齿轮、带轮、飞轮、轴承环等,如图11-2所示,是具有同一轴线内外回转的零件,其轴向(纵向)尺寸一般小于径向(横向)尺寸,或者两个方向的尺寸相差不大,也有一些盖类零件其主体是方形的,盘盖类零件的结构一般由孔(光 控和花键孔)、外圆、端面和沟槽组成,有的零件上还有齿形(齿轮) 。它们主要起支承、导向、轴向定位或密封等作用,另有连接孔、定位孔起连接或定位作用。在工作中承受径向力和摩擦力。 图11-2盖类零件外形 二、盖类零件技术要求分析 盘盖类零件的主要加工表面为外圆、端面和内孔。其技术要求出表面本身的尺寸精度、形状精度和表面粗糙度外,还可能有内、外圆之间的同轴度、断面和孔轴线的垂直度等位置精度要求,这类零件孔的精度一般要求较高,空的表面粗糙度值为Ra1.6甚至更小,外圆的粗糙度一般比孔低。粗糙度值比较大一些。 三、盖类零件的材料和毛坯选用 盘盖类零件材料采用钢材、铸铁、铸钢、铝或非金属材料。毛坯选用圆钢、铸件或锻件。 带轮、飞轮、手轮等受力不大或以承压为主的零件,一般选用铸铁材料通过铸造成型;在单件生产时,也可用低碳钢焊接成形。法兰、套环、垫圈等零件毛坯,根据受力情况及形状、尺寸等不同,可分别采用铸造成型、锻造成形或直接用圆钢获得。模具毛坯一般采用合金钢通过锻造成形。 盘套类零件中最典型的是齿轮,它是各类机械设备中的重要传动零件。齿轮轮齿表面要有足够的强度、硬度,同时齿轮本身也要有一定的强度和韧性。当齿轮尺寸较小时,可选用普通的锻造方法。当齿轮尺寸很小(直径小于100 mm)时,可用圆钢为毛坯;当齿轮尺寸很大(直径大于500 mm)时,锻造成形比较困难,可用铸造方法,材料选用铸钢或球墨铸铁。铸造齿轮一般以轮辐结构代替锻钢齿轮辐板结构,若单件生产大型齿轮的毛坯,常采用焊接方法制造;若大批量生产中小齿轮,可采用热轧或精密模锻方法制造。仪器、仪表中受力不大的齿轮,还可用尼龙通过注塑成形。 端盖透盖泵盖圆盖轴承盖

机械制图-识读零件图-22题(答案)

1.该零件采用了哪些视图?哪些剖视图或剖面图? 【答案】该零件采用主视图、俯视图和左视图三个视图,其中,主视图是全剖视图,左视图是局部剖视图,俯视图为半剖视图(和局部剖视)。 2.指出该零件在长、宽、高三个方向的主要尺寸基准,并在图上用△标出来。 【答案】高方向基准是零件的底面,长度方向基准是零件上Φ42孔的左端面,宽度基准是宽度方向的对称线。 3.图中G1/2"表示:(非螺纹密封的)管螺纹,1/2"表示公称直径(尺寸代号),是内螺纹(内、外)。 4.Φ36H8表示:Φ36是基本尺寸(公称直径),H8是公差带代号,其中,H是基本偏差代号,8是公差等级。 5.说明符号 6.3 、 6.3的含义。 【答案】前者表示用去除材料的方法获得的表面粗糙度,Ra的值为6.3μm.;后者表示,是由不去除材料的方法(非加工表面)获得的零件表面粗糙度。 6.在零件图右下角的空白处画出主视图的外形(虚线不画)。

1.该零件用 3 个视图进行表达,其中主视图采用了 全剖 。 2.该零件在长度方向的主要尺寸基准是 左右对称面 ;在宽度方向的主要尺寸基准是前后对称面 。 3.图中30±0.01表示:30是 基本 尺寸,其最大极限尺寸是 30.10mm ,该尺寸合格的条件是 30.10mm ≥实际尺寸≥29.90mm 。 4.解释图中2-M6-7H 的含义: 2个公称直径为6的普通粗牙螺纹,右旋,顶径和中径的公差带代号都为7H 。 5.说明符号 6.3 的含义。 表示用去除材料的方法获得的表面粗糙度,Ra 的值为6.3μm 。 三、装配图拆画零件图。 快速阀是用于管道截通的装置,内有齿轮齿条传运机构。当手把13向上旋动时,齿条由于齿轮的拨动也向上移动,从而带动阀瓣5、6向上,打开阀门通道;反之,则通路截止。阀瓣5、6由于弹簧张力紧紧压贴在阀体9内孔Φ28的凸缘上。 读懂装配图,回答问题并拆画零件图。 1.装配图中装配体的名称为 快速阀 ,装配体除了图中已标注的标准件以外共有15种个零件组成。 2.装配图中配合尺寸Φ24 6 7 f H 属于 基孔 制的 间隙 配合。

轴类零件、盘盖类零件的数控编程实例

轴类零件及配合件 1.零件分析:在数控车床上加工如图所示轴类零件,该零件由外圆柱面 外圆锥面,圆弧面构成,零件最大外径为Ф46mm,所以选取毛坯Ф50X120的圆棒料,材料为45号钢。 2.确定工件的装夹方式。由于这个工件是一个实心轴类零件,并且轴的 长度较短,所以采用工件的右端面和Ф30外圆作为定位基准,使用普通三抓卡盘夹紧工件,取工件的右端面中心点作为工件的坐标原点。 3.确定数控加工刀具。T01为90度外圆车刀,T02为切断车刀,以T01 号刀为对刀基准。 4. 零件加工工序 Ⅰ车端面; Ⅱ自右向左粗车外轮廓; Ⅲ自右向左精车外轮廓; Ⅳ切断并保证长度等于80 mm;

5.数控编程; O1027 N001 G97G40G00x200z50T01S600F1.0M13; N002 x50z2; N003 G73U3.3w1.0R3P2; N004 G73P005 P018U0.1w0.2; N005 G00x0z2.0; N006 G01z0; N007 G03x34z-17R17; N008 G01z-37; N009 x46; N010 z-45; N011 x34; NO13 G02x30z-47R2; N014 G01z-57; N015 G02x30z-68R8; N016 G01z-78; N017 x28z-90; N018 G00x50z2.0; N019 G70P10P18S800F10;

N020 G00x200z50T02; N021 G00x50z-85; N022 G01x28S600F15; N023 G01x20S700F10; N024 G01x10S800F8; N025 G01x0S900F5; N026 G00x200z50; N027 M02; 1.零件分析。数控机床加工如图配合件孔件材料为45号钢,采用锻造毛 坯,毛坯余量8mm,要求粗加工外轮廓及不重要表面,着重加工配合表面。 2.确定工件的装夹方式。采用三抓卡盘装夹。 3.数控加工工序。锻件毛坯的余量1mm,单边4mm,安排一次粗车,然后 精车,需要精加工的有Ф34的孔和圆弧面。 4.零件加工工艺。 Ⅰ粗车外轮廓及不重要表面,留余量0.2mm; Ⅱ粗车端面及配合面; Ⅲ精车端面及配合面; 5.数控编程。

9.盘类零件图.

盘盖类零件图 教学目标:通过学习能了解该类零件结构特点,画图时选择合适的表达方法。重点:盘盖类零件的表达方法 难点:尺寸基准的选择和尺寸标注 教具:挂图41 教学内容: 1.盘类零件特点 这些零件包括:法兰盘、端盖、各种轮子(手轮、齿轮、皮带轮等。 (1直径大,厚度小; (2常有肋、轮辐、孔、键槽,等; (3为了减少加工面,会设计有凸缘、凸台、凹坑等; (4有用于安装的沉孔、螺孔、光孔、定位销孔等。 2.表达方法 (1需要两个基本视图: 主视图按加工位置放置,轴线水平,用全剖或半剖视图; 左视图(俯视图表达外形和孔、肋板、槽的分布。 (2根据情况,个别细节用局部剖、断面、局部放大图。 3.尺寸标注 长度方向(厚度主要基准:有一定精度要求的结合面;

宽度、高度方向主要基准:选择回转体轴线或形体对称平面。 4.技术要求 (1经切削加工的配合表面是盘盖类零件的重要表面,其表面粗糙度、尺寸精度和形位公差要求都很高,长有垂直度、端面跳动和同轴 度等要求。 (2表面粗糙度:切削加工面和非加工面的标注区别,以,及其余的标注。 (3公差配合:看哪个尺寸有配合要求。 (4其它要求,铸造件铸造圆角,未注倒角等。 5.螺孔和沉孔的标注见P155 表8-1 注意各代号的含义 6.练习读懂下图: (1用适当剖视反映主视图,图面不能有虚线条; (2标注尺寸,指出尺寸基准; (3标注表面粗糙度。 7.提示 沉孔的画法和标注,首先要知道孔作用和连接螺栓、螺钉的有关尺寸。 8.小结 (1长度方向的尺寸基准选择要注意,看零件的主要作用面是谁,它就是基准。 (2表面粗糙度不是越高越好,要根据该表面的作用,加工方法,尺寸精度要求而定,做到经济合理。

机械制图-识读零件图-22题(答案)课案

一、读零件图,并回答问题。 1.该零件采用了哪些视图?哪些剖视图或剖面图? 【答案】该零件采用主视图、俯视图和左视图三个视图,其中,主视图是全剖视图,左视图是局部剖视图,俯视图为半剖视图(和局部剖视)。 2.指出该零件在长、宽、高三个方向的主要尺寸基准,并在图上用△标出来。 【答案】高方向基准是零件的底面,长度方向基准是零件上Φ42孔的左端面,宽度基准是宽度方向的对称线。 表示 公称直径(尺寸代号) ,是 内 螺纹(内、外)。 H8是 公差带代号,其中,H 是 基本偏差代号 ,8是 公差Ra 的值为6.3μm.;后者表示,是由不去除材料的 二、读零件图,并回答问题。 1.该零件用 3 个视图进行表达,其中主视图采用了 全剖 。 2.该零件在长度方向的主要尺寸基准是 左右对称面 ;在宽度方向的主要尺寸基准是前后对称面 。 上移动,从而带动阀瓣5、6向上,打开阀门通道;反之,则通路截止。阀瓣5、6由于弹簧张力紧紧压贴在阀体9内孔Φ28的凸缘上。 读懂装配图,回答问题并拆画零件图。 1.装配图中装配体的名称为 快速阀 ,装配体除了图中已标注的标准件以外共有15种个零件组成。 2.装配图中配合尺寸Φ246 7f H 属于 基孔 制的 间隙 配合。 3.装配图中只标注了必要的尺寸(安装、性能、配合、总体尺寸等),请说明以下几种尺寸分别属于哪一类? 250 总体尺寸 ;Φ13和Φ85 安装尺寸;Φ246 7f H 配合尺寸 ;Φ28 性能尺寸; 4.选择合理的视图,要求按原图大小拆画零件图:齿轮轴2/手把13(不需要标注尺寸,也不必画图框和标题栏)。 4.【答案】

四、零件图,并回答问题。 1.该零件采用了哪些视图、剖视图或其它表达方法?说明数量和名称。 【答案】主视图采用了全剖,左视图采用了局部剖,俯视图,B-B、C-C断面图及D-D局部剖视图。 2.指出该零件在长、宽、高三个方向的主要尺寸基准。 【答案】长度方向尺寸基准是M27孔的轴线,高度方向基准是底面,宽度方向基准是Φ45孔的轴线 3.说明Φ40H7的意义。 【答案】Φ40H7表示:基本尺寸为Φ40的孔,H7为公差带代号,H为基本偏差代号,7为公差等级。 4.说明M68╳2的含义。 的普通细牙螺纹,M为螺纹代号,2为螺距。 Ra的值为6.3μm.; 五、读零件图,并回答问题 1.主视图采用局部剖,左视图采用局部剖,分别表示其内孔及螺孔的结构。 2.零件上有三个沉孔,其大圆直径Φ32 ,小圆直径Φ15 ,三个沉孔的定位尺寸是R75、10o。 3.零件上有 2 个螺孔,其螺孔代号为 M10-7H ,定位尺寸是96、45 。 4.主视图上虚线画出的圆是否通孔(在填空中答:是或不是)不是。其直径是100 ,深度是 7。 5.用指引线标出此零件长、宽、高三个方向的尺寸基准,并指出是哪个方向的基准。 6.2-M10-7H的含义: 2 个普通螺纹、大径为10mm 、旋向为右、中径和顶径的公差带代号都为7H , 中等旋合长度的内(内、外)螺纹。 孔的表面粗糙度,Φ58H7的表面加工要求高。 58的孔,H7为公差带代号,H为基本偏差代号,7为公差等级。 Ra的值为6.3μm.; 六、读端盖零件图,回答下列问题。 (1)表面Ⅰ的表面粗糙度代号为,表面Ⅱ的表面粗糙度代号为 表面Ⅲ的表面粗糙度代号为。 (2)尺寸Φ70d11,其基本尺寸为Φ70,基本偏差代号为 d ,标准公差等级为11级。 七、读齿轮轴零件图,在指定位置补画A-A断面图,并回答下列问题。

第八章零件图的识读与绘制.(DOC)

第八章零件图的识读与绘制 第一节零件图概述 一、零件图与装配图的作用和关系 零件图表示零件的结构形状、大小和有关技术要求,并根据它加工制造零件。 装配图表示机器或部件的工作原理、零件间的装配关系和技术要求。 产品在设计过程中,一般先画出装配图,再根据装配图绘制零件图。装配时,根据装配图将零件装配成部件或机器。因此,二者关系十分密切。 二、零件图的内容 1、一组图形——选用一组适当的视图、剖视图、断面图等图形,将零件的内、外形状正确、完整、清晰的表达出来。 2、齐全的尺寸——正确、齐全、合理的标注零件在制造和检验虽所需要的全部尺寸。 3、技术要求——用规定的符号、代号、标记和文字说明等简明的给出零件制造和检验时所应达到的各项技术指标、要求,如尺寸公差、表面粗糙度和热处理等。 4、标题栏——填写零件名称、材料、比例、图号等。 第二节零件结构形状的表达 一、主视图的选择 1、零件的安放位置——零件的安放位置应符合凌驾的加工位置或工作状态。 轴、套、轮、圆盘等零件的主视图应将其轴线水平防止,以便于加工时看图。 箱体、叉架等加工状态各不相同,需要在不同的机床上加工,其主视图应尽可能选择零件的工作状态。 2、确定主视图的投射方向

二、其他视图的选择 在选择视图时,应优先选用基本视图以及在基本视图上作剖视。,尽量减少视图的数量。 三、零件表达方案的选择 按照零件的主体结构形状,将两件分为回转体和非回转体两类。 1、回转体类零件 在主视图上将主体轴线水平放置,必要时用断面图、局部剖视图、局部放大图等表示法来表达局部结构形状。如图8-1的轴和图8-2的端盖的视图表达。 2、非回转体类零件 非回转体类将件的结构形状比较复杂,需要根据零件的结构特点,选择适当的表示法,确定合适的表达方案。 如图8-3的箱体,可分为腔体和底板两部分,腔体的四个侧面均有若干圆孔和凸台。 主视图选择箱体的工作位置。该箱体共有两中表达方案。 方案1采用七个视图。主视图表达箱体前侧面的外形,并用两处局部剖视表示两个轴承孔,用虚线表示内腔壁厚和右壁的螺纹孔;俯视图主要表示外形,用局部剖视表示轴承孔;

端盖零件的工艺流程及专用夹具的设计

机械制造技术基础 课程设计说明书设计题目端盖零件的工艺流程及专用夹具的设计 专业班级机械设计制造及其自动化1111班 姓名 学号 指导老师 成绩评定等级 评阅签字 评阅日期 湖北文理学院理工学院机械与汽车工程系 2014年6月12

目录

附录一零件加工工序卡 (17) 附录二零件图及夹具装配图 (25)

1端盖零件的用途、技术要求及工艺分析 1.1 端盖的用途 端盖应用广泛,是非常重要的机械零件之一。端盖的一般作用是:(a )轴承外圈的轴向定位;(b )防尘和密封,除本身可以防尘和密封外,也常和密封件配合以达到密封的作用;(c )位于车床电动机和主轴箱之间的端盖,主要起传递扭矩和缓冲吸震的作用,使主轴箱的转动平稳。 因此该零件应具有足够的强度、钢度耐磨性和韧性,以适应端盖的工作条件。该零件的主要工作表面为左右端面以及左端面的外圆表面,在设计工艺规程时必须重点考虑。端盖加工工艺的可行性与合理性直接影响零件的质量、生产成本、使用性能和寿命等。 1.2 端盖的工艺性分析 分析零件图可知,端盖的4个端面和025.0025+φ的内圆均要求车销加工;零件左、 右端面为平面,可以防止加工过 程中铸件偏斜;另外,该零件除主要表面(025.0025+φ孔、0300010。+φ及4φ台阶孔、040 .0120.075+-φ外圆和端盖右端端面)外,其余表面加工精度均较低,不需要高精度机床 加工,通过车削,铣削,钻床的粗加工就可以在正常的生产条件下,采用较经济的方法加工出来。即该零件的工艺性能良好。 2 确定毛坯、绘制毛坯简图 2.1 选择毛坯 由于该零件的结构比较简单,在工作工程中不会受很大的力。由于该端盖在工作过程中要承受冲击载荷,为增强其强度和冲击韧度,和较好的组织,毛坯选用铸件,该端盖的轮廓尺寸不大,为提高生产率和铸件精度,采用机器造型方法

端盖铸造工艺设计说明

科技大学 课程设计 课程设计名称:端盖铸造工艺设计学生姓名: 学院: 专业及班级: 学号: 指导教师: 2015 年 7 月 7 日

铸造工艺课程设计任务书 一、任务与要求 1.完成产品零件图、铸件铸造工艺图各一,铸造工艺图需要三维建模(完成3D图)。 2.完成芯盒装配图一。 3.完成铸型装配图一。 4. 编写设计说明书一份(15~20页),并将任务书及任务图放置首页。 二、设计容为2周 1. 绘制产品零件图、铸造工艺图及工艺图的3D图(2天)。 2. 铸造工艺方案设计:确定浇注位置及分型面,确定加工余量、起模斜度、铸造圆角、收缩率,确定型芯、芯头间隙尺寸。(1天)。 3. 绘制芯盒装配图(1天)。 4. 绘制铸型装配图、即合箱图(包括流道计算共2天)。 5. 编制设计说明书(4天)。 三、主要参考资料 1. 亮峰主编,材料成形技术基础[M],高等教育,2011. 2. 丁根宝主编,铸造工艺学上册 [M] ,机械工业,1985. 3. 铸造手册编委会,铸造手册:第五卷[M] ,机械工业,1996. 4. 其文主编, 材料成形工艺基础(第三版)[M],华中科技大学,2003.

摘要 本设计是端盖的铸造工艺设计。端盖的材料为QT400-15,结构简单,无复杂的型腔。根据端盖的零件图进行铸造工艺性分析,选择分型面,确定浇注位置、造型、造芯方法、铸造工艺参数并进行浇注系统、冒口和型芯的设计。在确定铸造工艺的基础上,设计模样、芯盒和砂箱,并利用CAD、Pro/E等设计软件绘制端盖零件图、芯盒装配图。 关键词:铸造;端盖;型芯

ABSTRACT This design is about the casting process of end cap. The material of end cap is QT400-15. The end cap without complex cavity owns simple structures. Select the right parting line, pouring position, modeling method ,core making method, parameters of casting by analyzing the part drawing, then design gating system, riser, core. After the design of casting process, accomplish the part drawing of end cap and assembly drawing of core box with the aid of design software such as CAD and Pro/E. Keywords:Cast; End cap; Core

绘制端盖零件图

实验六、绘制端盖零件图 一、目的 1 .各种命令的综合使用,提高绘图速度,视图和尺寸标注符合国家标准。 2 .掌握零件图的一般绘制方法。 二、内容:绘制端盖零件图 三、重难点提示 1. 创建带有属性的图块:标题栏块,表面粗糙度和引线标注图块。 2. 形位公差的标注。 四、步骤 1 .设置绘图环境 ( 1) 建立新文件:运行 AutoCAD 软件,设置绘图区域: A4 (297 × 210 )。 ( 2) 分层绘图。图层、颜色、线型要求如下:

层名颜色线型线宽 粗实线白色实线 (CONTINUOUS) 0.5mm 细实线白色实线 (CONTINUOUS) 0.25mm 中心线红色点画线 (CENTER) 0.25mm 尺寸绿色实线 (CONTINUOUS) 0.25mm 文字白色实线 (CONTINUOUS) 0.25mm 其余图层根据需要自行设置。 ( 3 )建立文本样式。字体为 gbenor.shx 与 gbcbig.shx 的组合。 ( 4 )建立尺寸标注样式。尺寸参数:字高为 3.5mm ,箭头长度为 3.5mm , 尺寸界线延伸长度为 2mm ,尺寸线间距为 7mm 。 2 .绘制图框和标题栏 ( 1 )在绘图区域内,用粗实线绘制一矩形边框(277 × 200 )。 ( 2 )按图 1 所示的尺寸绘制标题栏,并创建属性图块,块名:标题栏,在姓名、学号、班级右侧格内定义为对应的属性,文字高度为 7 号字。 3 .绘制图形 ( 1 )打开状态栏中的极轴、对象捕捉、对象追踪、线宽按钮,将“中心线”层置为当前层,绘制圆的中心线、轴线和直径为 71 、 42 的点画线圆。将“粗实线”层置为当前层,分别绘制直径为 90 、 52 、 32 、 16 的同心圆。利用对象捕捉和对象追踪功能,并按尺寸绘制主视图的主要轮廓。结果如图 6-1 所示。

CAD盘盖类零件画法

第20章 盘盖类零件图的绘制 盘盖类零件的基本形状为扁平盘状,其外结构形状也大都是同轴回转体,主要在车床上架工,在机器中主要起密封,支撑轴,轴承或轴套等零件的轴向定位作用。 20.1 盘盖类零件零件概述 盘盖零件在机器中主要起支承、连接作用。主要由端面、外圆、孔等组成,,一般零件直径大于零件的轴向尺寸,如压板、带轮、法兰盘、端盖、隔套、方块螺母、带轮、轴承环、飞轮等。各类盘盖类零件如图20-1所示。 法兰盘 方块螺母 飞轮 隔套 端盖 图20-1 盘盖类零件 20.1.1 盘盖类零件的结构特点 盘盖类零件一般用于传速动力、改变速度、转換方向或起支承、轴向定位或密封等作用。零件上常有轴孔;常设计有凸缘、凸台或凹坑等结构;还常有较多的螺孔、光孔、沉孔、销孔或键槽等结构;有些还具有轮辐、辐板、肋板,以及用于防漏的油沟和毡圈槽等密封结构。 20.1.2 绘制注意事项 (1) 这类零件的毛坯有铸件或锻件,机械加工以车削为主,主视图一般按加工位置水平放置,但有些较复杂的盘盖,因加工工序较多,主视图也可按工作位置画出。 (2) 一般需要两个以上基本视图。 (3) 根据结构特点,视图具有对称面时,可作半剖视;无对称面时,可作全剖或局部剖视。其它结构形状如轮辐和肋板等可用移出断面或重合断面,也可用简化画法。 (4) 注意均布肋板、轮辐的规定画法。 20.1.3 尺寸标注注意事项 (1) 此类零件的尺寸一般为两大类:轴向及径向尺寸,径向尺寸的主要基准是回转轴线,轴向尺寸的主要基准是重要的

- 46 端面。 (2) 定形和定位尺寸都较明显,尤其是在圆周上分布的小孔的定位圆直径是这类零件的典型定位尺寸,多个小孔一般采用如"4-?18均布"形式标注,均布即等分圆周,角度定位尺寸就不必标注了。 (3) 外结构形状尺寸应分开标注,如图20-2所示。 图20-2 端盖零件 20.2 方块螺母 本实例将介绍方块螺母的创建过程。下图20-3为方块螺母的绘制图。

盘盖类零件知识储备

盘盖类零件的识读与绘制 图样识读与绘制相关知识: 一、盘盖类零件的结构分析 盘盖类零件一般是指法兰盘、端盖、透盖、齿轮等零件,这类零件在机器中主要起支撑、轴向定位及密封作用。 1.盘盖类零件的基本形状为扁平状结构,多为同轴回转体的外形和内孔,其轴向尺寸比其它两个方向的尺寸小,常见结构有肋、孔、槽、轮辐等。 2.盘盖类零件主要是在车床上加工,有的表面则需在磨床上加工,所以按其形体特征和加工位置选择主视图,轴线水平放置。盘盖类零件一般常用主视图、左视图两个视图来表达。主视图采用全剖视,左视图则多用来表示其轴向外形和盘上孔和槽的分布情况。零件上其他细小结构常采用局部放大图和简化画法来表达。 3.盘盖类零件主要有两个方向的尺寸,即径向尺寸和轴向尺寸。径向尺寸往往以轴线或对称面为基准,轴向尺寸以经过机械加工并与其他零件表面相接触的较大端面为基准。 4.盘盖类零件有配合关系的内、外表面及起轴向定位作用的端面,其表面结构参数值要小。有配合关系的孔、轴的尺寸应给出恰当的尺寸公差,与其他零件表面相接触的表面,尤其是与运动零件相接触的表面应有平行度或垂直度的要 求。 二、剖视图 1.什么是剖视图 如图1所示,假想用剖切面(常用平面或柱面)剖开机件,将处在观察者和剖切面之间的部分移去,而将其余部分向投影面投射所得的图形,称为剖视图,简称剖视。如图12-21所示,原来不可见的孔、槽都变成可见的了,比没有剖开的视图,层次分明,清晰易懂。

图1 2.剖视图的画法 以图2的支架为例说明 图2 (1)确定剖切平面的位置。一般用平面剖切机件,应通过内部孔、槽等结构的对称面或轴线,且使其平行或垂直于某一投影面,以便使剖切后的孔、槽的投影反映实形。例如,图1中的剖切平面通过支架的孔和缺口的对称面而平行正面。这样剖切后,在剖视图上就能清楚地反映出台阶孔的直径和缺口的深度(图3)。

CAD盘盖类零件画法

第20章 盘盖类零件图的绘制 盘盖类零件的基本形状为扁平盘状,其内外结构形状也大都是同轴回转体,主要在车床上架工,在机器中主要起密封,支撑轴,轴承或轴套等零件的轴向定位作用。 20.1 盘盖类零件零件概述 盘盖零件在机器中主要起支承、连接作用。主要由端面、外圆、内孔等组成,,一般零件直径大于零件的轴向尺寸,如压板、带轮、法兰盘、端盖、隔套、方块螺母、带轮、轴承环、飞轮等。各类盘盖类零件如图20-1所示。 法兰盘 方块螺母 飞轮 隔套 端盖 图20-1 盘盖类零件 20.1.1 盘盖类零件的结构特点 盘盖类零件一般用于传速动力、改变速度、转換方向或起支承、轴向定位或密封等作用。零件上常有轴孔;常设计有凸缘、凸台或凹坑等结构;还常有较多的螺孔、光孔、沉孔、销孔或键槽等结构;有些还具有轮辐、辐板、肋板,以及用于防漏的油沟和毡圈槽等密封结构。 20.1.2 绘制注意事项 (1) 这类零件的毛坯有铸件或锻件,机械加工以车削为主,主视图一般按加工位置水平放置,但有些较复杂的盘盖,因加工工序较多,主视图也可按工作位置画出。 (2) 一般需要两个以上基本视图。 (3) 根据结构特点,视图具有对称面时,可作半剖视;无对称面时,可作全剖或局部剖视。其它结构形状如轮辐和肋板等可用移出断面或重合断面,也可用简化画法。 (4) 注意均布肋板、轮辐的规定画法。 20.1.3 尺寸标注注意事项 (1) 此类零件的尺寸一般为两大类:轴向及径向尺寸,径向尺寸的主要基准是回转轴线,轴向尺寸的主要基准是重要的

端面。

(2)定形和定位尺寸都较明显,尤其是在圆周上分布的小孔的定位圆直径是这类零件的典型定位尺寸,多个小孔一般采用如"4-?18均布"形式标注,均布即等分圆周,角度定位尺寸就不必标注了。 (3)内外结构形状尺寸应分开标注,如图20-2所示。 图20-2 端盖零件 20.2 方块螺母 本实例将介绍方块螺母的创建过程。下图20-3为方块螺母的绘制图。 图20-3 方块螺母

机械制图-识读零件图-22题(答案)

1.该零件采用了哪些视图?哪些剖视图或剖面图? 【答案】该零件采用主视图、俯视图和左视图三个视图,其中,主视图是全剖视图,左视图是局部剖视图,俯视图为半剖视图(和局部剖视)。 2.指出该零件在长、宽、高三个方向的主要尺寸基准,并在图上用△标出来。 【答案】高方向基准是零件的底面,长度方向基准是零件上Φ42孔的左端面,宽度基准是宽度方向的对称线。 3.图中G1/2"表示:(非螺纹密封的)管螺纹,1/2"表示 公称直径(尺寸代号) ,是 内 螺纹(内、H8是 公差带代号,其中,H 是 基本偏差代号 ,8 Ra 的值为6.3μm.;后者表示,是由不去

1.该零件用 3 个视图进行表达,其中主视图采用了 全剖 。 2.该零件在长度方向的主要尺寸基准是 左右对称面 ;在宽度方向的主要尺寸基准是前后对称面 。 3.图中30±0.01表示:30是 基本 尺寸,其最大极限尺寸是 30.10mm ,该尺寸合格的条件是 30.10mm 三、装配图拆画零件图。 快速阀是用于管道截通的装置,内有齿轮齿条传运机构。当手把13向上旋动时,齿条由于齿轮的拨动也向上移动,从而带动阀瓣5、6向上,打开阀门通道;反之,则通路截止。阀瓣5、6由于弹簧张力紧紧压贴在阀体9内孔Φ28的凸缘上。 读懂装配图,回答问题并拆画零件图。 1.装配图中装配体的名称为 快速阀 ,装配体除了图中已标注的标准件以外共有15种个零件组成。 2.装配图中配合尺寸Φ24 6 7 f H 属于 基孔 制的 间隙 配合。

3.装配图中只标注了必要的尺寸(安装、性能、配合、总体尺寸等),请说明以下几种尺寸分别属于哪一类? 250 总体尺寸 ;Φ13和Φ85 安装尺寸;Φ24 6 7 f H 配合尺寸 ;Φ28 性能尺寸; 4.选择合理的视图,要求按原图大小拆画零件图:齿轮轴2/手把13(不需要标注尺寸,也不必画图框和标题栏)。

机械制图-识读零件图-22题(答案)课案

机械制图-识读零件图-22题(答案)课案

一、读零件图,并回答问题。 1.该零件采用了哪些视图?哪些剖视图或剖面图? 【答案】该零件采用主视图、俯视图和左视图三个视图,其中,主视图是全剖视图,左视图是局部剖视图,俯视图为半剖视图(和局部剖视)。 2.指出该零件在长、宽、高三个方向的主要尺寸基准,并在图上用△标出来。

【答案】高方向基准是零件的底面,长度方向基准是零件上Φ42孔的左端面,宽度基准是宽度方向的对称线。 3.图中G1/2"表示:(非螺纹密封的)管螺纹,1/2"表示公称直径(尺寸代号),是内螺纹(内、外)。 4.Φ36H8表示:Φ36是基本尺寸(公称直径),H8 是基本偏差代号,8是公 粗糙度,Ra的值为6.3μm.;后者表示,是由不去除材料的方法(非加工表面)获得的零件表面粗糙度。 6.在零件图右下角的空白处画出主视图的外形(虚线不画)。 二、读零件图,并回答问题。 1.该零件用 3 个视图进行表达,其中主视图采用了 全剖。

2.该零件在长度方向的主要尺寸基准是左右对称 面;在宽度方向的主要尺寸基准是前后对称面。 3.图中30±0.01表示:30是基本尺寸,其最大极限 尺寸是30.10mm,该尺寸合格的条件是 30.10mm≥实际尺寸≥29.90mm。 4.解释图中2-M6-7H的含义:2个公称直径为6的普

三、装配图拆画零件图。 快速阀是用于管道截通的装置,内有齿轮齿条传运机构。当手把13向上旋动时,齿条由于齿轮的拨动也向上移动,从而带动阀瓣5、6向上,打开阀门通道;反之,则通路截止。阀瓣5、6由于弹簧张力紧紧压贴在阀体9内孔Φ28的凸缘上。 读懂装配图,回答问题并拆画零件图。 1.装配图中装配体的名称为 快速阀 ,装配体除了图中已标注的标准件以外共有15种个零件组成。 2.装配图中配合尺寸Φ246 7f H 属于 基孔 制的 间隙 配合。 3.装配图中只标注了必要的尺寸(安装、性能、配合、总体尺寸等),请说明以下几种尺寸分别属于哪一类? 250 总体尺寸 ;Φ13和Φ85 安装尺寸;Φ246 7f H 配合尺寸 ;Φ28 性能尺寸;

盘类零件毕业设计

盘类零件毕业设计 基于CAXA软件的转接盘零件造型与仿真加工The Connecting Plate Parts Moulding And Simulation Processing Based On CAXA Software 论文作者姓名:XX 作者学号:007 所在学院:机械设计与加工 所学专业:自动化专业 导师姓名职称:XXX 论文完成时间:2014年4月20日

目录 摘要 ......................................................................................................... I 第1章绪论. (1) 1.1 设计背景及意义 (1) 1.2 CAXA软件简介 (2) 1.2.1 自动编程的基本步骤 (3) 第2章设计任务说明 (5) 2.1设计任务的内容和要求 (5) 2.1.1设计内容 (5) 2.1.2设计要求 (6) 2.1.3设计条件 (7) 2.2毕业设计成果 (7) 2.3主要参考文献 (7) 2.4设计计划及准备 (7) 第3章转接盘零件工艺分析 (8) 3.1 图纸工艺分析 (8) 3.1.1零件结构工艺分析 (8) 3.1.2 加工方法 (9) 3.2 装夹方案选择 (9) 3.3 刀具选择及加工工序 (9) 3.4 切削量选择 (10) 3.4.1 背吃刀量(a p)的确定 (10) 3.4.2进给转速(f)的确定 (11) 3.4.3主轴转速(n)的确定 (11) 第4章转接盘造型 (12) 第5章转接盘仿真与加工 (18) 5.1 转接盘零件刀具轨迹的生成 (18) 5.2 转接盘零件的仿真加工 (26) 5.2.1 刀具轨迹的选择 (26) 5.2.2 仿真加工效果 (2) 5.3 转接盘零件的NC代码生成 (27) 第6章结论 (28) 参考文献 (30)