背光源设计思路参考

背光设计思路参考

以下是以RGB的LED背光源为例来设计的,我们仅考虑白光LED背光源,设计起来比这个要简单一些,下面的内容作参考。

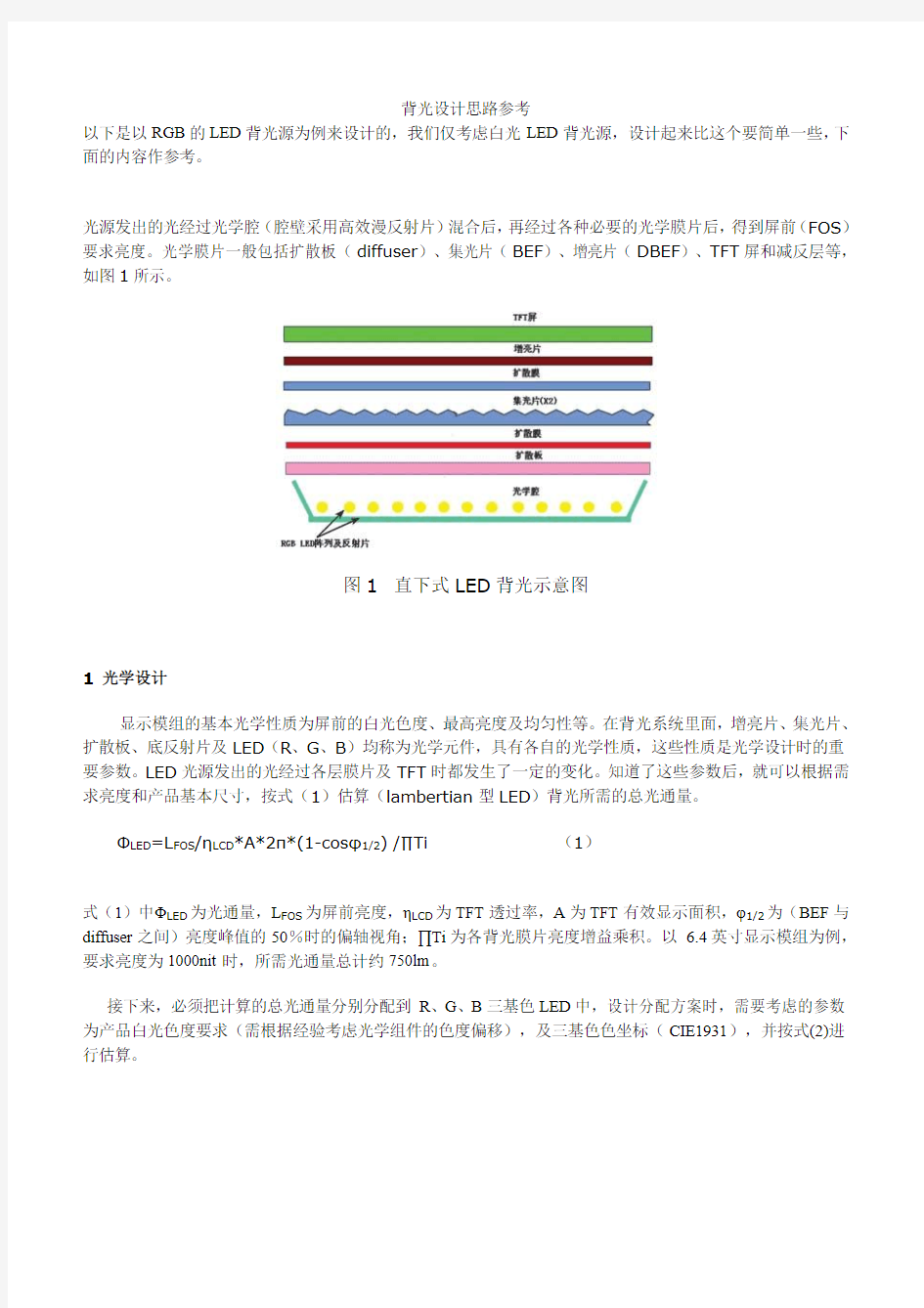

光源发出的光经过光学腔(腔壁采用高效漫反射片)混合后,再经过各种必要的光学膜片后,得到屏前(FOS)要求亮度。光学膜片一般包括扩散板(diffuser)、集光片(BEF)、增亮片(DBEF)、TFT屏和减反层等,如图1所示。

图1直下式LED背光示意图

1光学设计

显示模组的基本光学性质为屏前的白光色度、最高亮度及均匀性等。在背光系统里面,增亮片、集光片、扩散板、底反射片及LED(R、G、B)均称为光学元件,具有各自的光学性质,这些性质是光学设计时的重要参数。LED光源发出的光经过各层膜片及TFT时都发生了一定的变化。知道了这些参数后,就可以根据需求亮度和产品基本尺寸,按式(1)估算(lambertian型LED)背光所需的总光通量。

ΦLED=L FOS/ηLCD*A*2π*(1-cosφ1/2)/∏Ti(1)

式(1)中ΦLED为光通量,L FOS为屏前亮度,ηLCD为TFT透过率,A为TFT有效显示面积,φ1/2为(BEF与diffuser之间)亮度峰值的50%时的偏轴视角;∏Ti为各背光膜片亮度增益乘积。以6.4英寸显示模组为例,要求亮度为1000nit时,所需光通量总计约750lm。

接下来,必须把计算的总光通量分别分配到R、G、B三基色LED中,设计分配方案时,需要考虑的参数为产品白光色度要求(需根据经验考虑光学组件的色度偏移),及三基色色坐标(CIE1931),并按式(2)进行估算。

(2)

式(2)中ΦR、ΦG、ΦB为所需三基色LED的光通量,xR、yR、xG、yG、xB、yB、xW、yw为三基色LED和要求白光的CIE1931色坐标(三基色LED色度选取时,应先参考与彩膜(CF)的透射光谱匹配,再经视觉函数校正),分别取主波长625nm、530nm、470nm,经估算后取ΦR145lm、ΦG500lm、ΦB105lm。

现在,可以根据LED的规格(光效)大致计算出单色LED的工作电流和个数。以6.4英寸(4×5)背光为例,选取额定功率均约为1W(大功率的LED要求芯片面积增加,这样会出现电流密度不均匀,会造成整体效率下降,产生较高热量)的三基色LED,经估算,决定采用RGGBB方案,共6组,总共采用30颗LED。

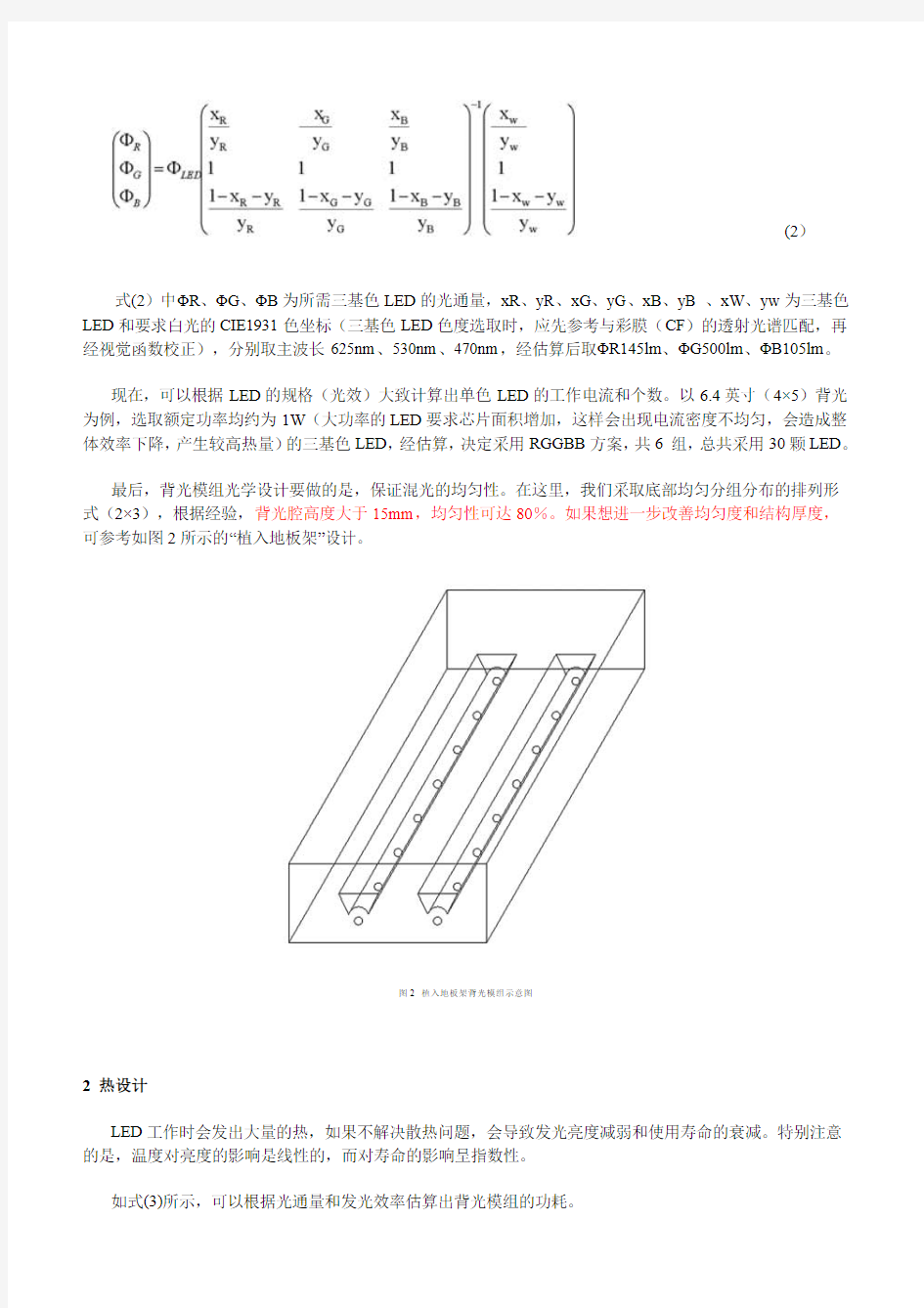

最后,背光模组光学设计要做的是,保证混光的均匀性。在这里,我们采取底部均匀分组分布的排列形式(2×3),根据经验,背光腔高度大于15mm,均匀性可达80%。如果想进一步改善均匀度和结构厚度,可参考如图2所示的“植入地板架”设计。

图2植入地板架背光模组示意图

2热设计

LED工作时会发出大量的热,如果不解决散热问题,会导致发光亮度减弱和使用寿命的衰减。特别注意的是,温度对亮度的影响是线性的,而对寿命的影响呈指数性。

如式(3)所示,可以根据光通量和发光效率估算出背光模组的功耗。

Pi=Φi*(Vfi0*Ii0)/Φ0(3)

式(3)中,i为R、G、B,Vfi0、Ii0、Φ0为LED典型的正向电压、电流和光通量。经初步估算,总的功率Pt(∑Pi)约为24W。

LED阵列一般焊接在金属核心的印刷电路板(MCPCB)上,再通过散热片向环境散热,其散热模型如图3

所示。

MCPCB比过去的FR4PCB散热效果好,但MCPCB的介电层却没有太好的热传导率,为了改善这一情形,提出了绝缘金属基板(IMS)改善法,进一步提高了热传导率。新型陶瓷基的热传导率更是达到24170W/m·K。此外,还可以通过外部空气对流的形式进一步加强散热。

分别对RGB三色LED作温度校正后,为了达到设定的亮度,设计选用的LED驱动电流分别为:

IR=220mA,IG=280mA,IB=270mA。

驱动电路设计

在满足应用要求的同时,为了使背光模块能够更好地工作,系统应包括过压欠压保护、冗余设计、亮度控制、高温保护、色温控制,以及通过外部风扇加快空气对流达到散热要求等几部分,如图4所示。

图4背光控制系统

LED驱动

目前可用来驱动大功率LED的IC很多,如国半的LM3402、奥地利微电子的AS3691和Supertex的HV9911等。考虑到设计要求的驱动电流较大,为了保证每组的LED稳定工作,采用奥地利微电子的AS3691来驱动。该IC的特点是结构简单、高效稳定。AS3691对于RGB LED驱动的供电是每路分开供电的,每串的最大电流在400mA,电流精度在±0.5%。在调光方面,AS3691内部的PWM调光功能能够快速的PWM调光反应,为了提高背光亮度调节的精度,利用MCU产生的PWM功能来实现,调光等级可达到256级。图5是RGB LED 驱动电路原理示意图。

图5RGB LED驱动电路

2背光源亮度控制设计

对于背光源的亮度控制主要有两种方法:通过光感应器件采集光的亮度值反馈给MCU;MCU通过处理PWM改变背光源亮度;通过客户输入亮度指令改变背光源亮度。

在设计光感应器件采集光亮度时,可以通过光感应器采集到光信号转化成模拟信号或数字信号给MCU,根据这些信号PWM做出一定的处理,以达到改变背光源亮度的目的;在设计驱动时,必须有一定的通信方式与主机通信,客户可以通过这些通信方式输入不同的背光亮度指令以得到不同的背光源亮度。

3高温保护电路

为了更好地适应高温工作,保护元器件,除使用铝基板散热外,还可以设计高温保护电路和外部风扇控制电路。高温保护电路可以利用NTC热敏电阻的特性——当它处于不同温度环境时,其阻值不同的特性。利用运放,将热敏电阻在不同温度环境下的输出电流转换成电压值,输入到MCU的I/O口,根据程序设定的过温保护值,判断是否超出其范围,如果超出规定值时,单片机通过改变PWM方波的占空比,调节输出到

LED的电流,使LED的功率降低,转化的热量变少,温度降低。低于安全温度后,再增加输出的电流,使LED亮度变亮,如果采样的温度再次比安全温度高,就重复以上的过程。

同时当温度高于安全温度时,MCU的控制风扇I/O输出相应的电平,使风扇工作,以加强空气对流,起到散热的目的,这个控制也随着是否高于设定的安全温度不断循环工作。

4色温控制设计

为了把背光源的色坐标控制在某一范围内,方案中可以采用色度感应器。色感应器采集的R、G、B信号输出给MCU的I/O,这些信号与MCU内对应的程序设定值比较,如果超出设定值,就会分别调节对应的PWM信号,使色坐标在规定范围内。由于不同膜系会对光谱造成不同的影响,所以透过色温控制实现背光源的色温在某一范围内与实际测量的色坐标范围会有一定的差异,所以在使用时一定要校正。这个控制过程也随着背光源的色坐标是否超出规定值不断循环工作。

半导体全制程介绍

《晶圆处理制程介绍》 基本晶圆处理步骤通常是晶圆先经过适当的清洗(Cleaning)之后,送到热炉管 (Furnace)内,在含氧的环境中,以加热氧化(Oxidation)的方式在晶圆的表面 形成一层厚约数百个的二氧化硅层,紧接着厚约1000到2000的氮化硅层 将以化学气相沈积Chemical Vapor Deposition;CVP)的方式沈积(Deposition)在刚刚长成的二氧化硅上,然后整个晶圆将进行微影(Lithography)的制程,先在 晶圆上上一层光阻(Photoresist),再将光罩上的图案移转到光阻上面。接着利用蚀刻(Etching)技术,将部份未被光阻保护的氮化硅层加以除去,留下的就是所需要的线路图部份。接着以磷为离子源(Ion Source),对整片晶圆进行磷原子的植入(Ion Implantation),然后再把光阻剂去除(Photoresist Scrip)。制程进行至此,我们已将构成集成电路所需的晶体管及部份的字符线(Word Lines),依光罩所提供的设计图案,依次的在晶圆上建立完成,接着进行金属化制程(Metallization),制作金属导线,以便将各个晶体管与组件加以连接,而在每一道步骤加工完后都必须进行一些电性、或是物理特性量测,以检验加工结果是否在规格内(Inspection and Measurement);如此重复步骤制作第一层、第二层...的电路部份,以在硅晶圆上制造晶体管等其它电子组件;最后所加工完成的产品会被送到电性测试区作电性量测。 根据上述制程之需要,FAB厂内通常可分为四大区: 1)黄光本区的作用在于利用照相显微缩小的技术,定义出每一层次所需要的电路图,因为采用感光剂易曝光,得在黄色灯光照明区域内工作,所以叫做「黄光区」。 2)蚀刻经过黄光定义出我们所需要的电路图,把不要的部份去除掉,此去除的步骤就> 称之为蚀刻,因为它好像雕刻,一刀一刀的削去不必要不必要的木屑,完成作品,期间又利用酸液来腐蚀的,所 以叫做「蚀刻区」。 3)扩散本区的制造过程都在高温中进行,又称为「高温区」,利用高温给予物质能量而产生运动,因为本区的机台大都为一根根的炉管,所以也有人称为「炉管区」,每一根炉管都有不同的作用。 4)真空

背光源材料检验技术

3.6 背光源材料的检测技术 3.6.1 光学材料 在BLU中,光学材料类属于重要元件,大体上可以分为膜材与导光板,膜材还可分为棱镜、扩散与底反射片三大类。 3.6.1.1 棱镜 棱镜通过全反射或者折射的方式改变光线角度,达到BLU正视亮度增强的目的,目前使用的棱镜全是折射型。 图3.6.1 棱镜结构示意图 棱镜表面由许多微小的三棱镜组成,这些细微结构是功能实现的关键部分,通过三棱镜的作用,将发散的光线集中起来,使得BLU正视亮度大大增强 图3.6.2 棱镜示意图 通过实验验证,在未使用前,整体画面分布均匀,未能有效利用光源,显示亮度低;使用后,光能集中在正视视角,中心亮度显著提高。 由于该材料表面存在较精密的细微结构,因此是比较脆弱的,不恰当的拿取、搬运和保存,都会导致异常发生,常见不良有以下: 表3.6.1 棱镜常见不良

wet-out与Moiré简介 图3.6.3 wet-out与Moiré成因示意图 从以上两张示意图可以简单了解上述不良的产生原因。可见棱镜表面的结构中:纹路宽度、纹路角度,棱镜高度都是影响因素。 棱镜检验方法 由于此类材料的绝大多数不良需要在点灯下才能较明显发现,因此在检验需要背景光,检验人员针对画面中存在异常进行全视角的画面检验。 图3.6.4 检验方法 由于保存环境要求较高,可能在运输仓储中发生mura,也应当对其平坦度进行管理。将棱镜上下保护膜撕去平置于大理石上,即可检验平坦度。由于棱镜的脆弱性,故在其两面均附有胶性保护膜,对于保护膜粘度的管理也是必要的。对于普通棱镜,在放大镜下能清晰地看到棱镜走向,为了增强棱镜的anti-scratch 能力,目前出现越来越多的复合棱镜是无法直接使用目视测量的,需要使用辨识偏振光方向的方法进行检测。 图3.6.5 光矢量与波动特性 棱镜表面结构会使得出射光中沿着着棱镜角度方向振动的光矢量较大,故旋转已知角度偏振片进行观察时,当偏振片角度与棱镜角度一致时,视场最亮。 3.6.1.2 扩散 扩散通过与导光板、反射片的配合作用下,使线光源发散作为一个均匀的面光源Wet out Moiré

插件作业指导书

精心整理插件作业指导书 一、生产用具、原材料 生产线、元件切脚整形机、镊子、电子元件、线路板、自熄管 二、准备工作 1、将需整形的元件整形。 2、了解新产品插件注意事项,对特殊材料对人员的职能培训。 3、投料前检查品保检验合格单,产品批号,了解物料的完整性及可靠性。 三、操作步骤 1、按PCB板标识图及样品整流器,把各元件插入PCB板中,达到样品或要求的规定的成型高度。 四、工艺要求 1、元件的整形、排列位置严格按文件规定要求,不能损伤元器件。 2 3 4 5 6 7 1 2 3 4 1 2 3 4 5 6 1 2、用夹子夹住插好件的线路板,铜泊面喷少许助焊剂,用刮刀刮去锡炉锡面上的氧化层,将喷好助焊剂的线路板铜泊面浸入锡炉,线路板板材约浸入0.5mm,浸锡时间为2-3秒。 3、浸好锡后,手斜向上轻提,并保持平稳,不得抖动,以防虚焊、不饱满。 4、5秒后基本凝固时,放入流水线流入下一道工序。 5、切脚机开始进行切脚操作,观察线路板是否有翘起或变形。 6、切脚高度为1-1.2mm,合格后流入自动波峰焊机 7、操作设备使用完毕,关闭电源。 四、工艺要求 1、助焊剂在线路板焊盘上要喷均匀。 2、上锡时线路板的铜板面刚好与锡面接触0.5mm即可,不得有锡尘粘附在线路板上。

3、不得时间过长、温度过高引起铜铂起泡现象,锡炉温度为255-265度(冬高夏低),上锡时间2-3秒。 4、焊点必须圆滑光亮,线路板必须全部焊盘上锡。 5、保证工作台面清洁,对设备定时进行记录。 五、注意事项 1、焊接不良的线路必须重焊,二次重焊须在冷却后进行。 2、操作过程中,不要触碰锡炉,不要让水或油渍物掉入锡炉中,防止烫伤。 3、助焊剂、稀释剂均属易燃物品,储存和使用时应远离火源,发泡管应浸泡在助焊剂中,不能暴露在空气中。 4、若长期不使用,应回收助焊剂,密闭。发泡管应浸在盛有助焊剂的密闭容器中。 5、焊接作业中应保证通风,防止空气污染,作业人员应穿好工作服,戴好口罩。 6、链爪清洁储液箱体应经常添加与定期更换,液面高度为槽高的1/2—2/3处,注意调整毛刷与链爪间隙。 7、换锡时,注意操作员工安全,避免烫伤。 8 9 1 2 3 1 2 3 4 5 6 1 2 3 4 5、对过高元件,如工字型电感、电解、三极管焊盘必须补焊到饱满。 6、电烙铁在焊盘上停留时间不能太长,在2秒左右,整流器轻拿轻放、不能用电烙铁戳或挑线路板元器件、焊盘,以免损伤器件及板子。 7、每测试5000个镇流器更换一支测试灯管,测试前灯管先燃点至少10分钟。 8、测试时,功率表输出端必须安全防止,地板使用绝缘材料填起。 9、测试回路串联短路灯泡。 10、完工后清理好台面工作现场,关闭使用电源。 五、注意事项 1、补焊烙铁、功率表输出电源测试端注意放置,防止事故发生。 2、发现电参数异常时,及时与技术部仪器校对,避免误判。

【优质文档】产品设计规范

1、目的: 为更好地管控本公司之产品在设计时有规可循,特对设计作出此《产品设计规范》。 2、适用范围: 本公司内与产品相关之图纸均适之。 3、定义说明: 3.1成品图:指的是整个项目的所有部材的合成图纸,是产品出货前的标准图 纸。它反应了客户的最终需求(包括结构、电气或技术要求) 。3.2部材图:由成品拆分出来的每个零部件的结构及技术性能要求图。它是 本公司采购物料的依据。 4、设计规范内容: 4.1 成品图的设计规范如下: 4.1.1 产品在功能、外观、结构尺寸方面都必须先满足客户的需求。对于客 户需求于各因素状况下不能达到的,设计人员应首先提出来,并对它 作出相应的修正后用红色或手指符号明示出来, 并注明是什么原因修 改,以供客人重点审核和确认。 4.1.2 重点尺寸:长.宽.高要用“*”明示出来,参考尺寸要用“()”明示出 来.做参考不用量测.如图面有修改需用△表示出来修得次数 ,并用红色标明. 4.1.3 产品挡墙设计: a.非胶一体化产品:档墙高度高于1.4mm 时,档墙厚度要求大于0.45mm 如小于此值要与客人商讨看看能否加宽到此数值以上.(如图一) b.胶铁一体化产品:当挡墙厚度小于0.2mm 时,需与客户商讨将胶框料 去掉以铁框做为产品的挡墙。 4.1.4 为防止产品漏光,V.A 区视区到挡墙的距离: a.正常背光产品:V.A 视区到挡墙的距离必须要> 1.35mm,小于此尺寸时 图一四面档墙宽度大于0.45, 则小于需要与客人沟通

要与客人商讨挖挡墙来补足宽度。(如图二) b.窄边框背光产品:因为窄边框无挡墙故V.A视区到边框距离必须> 1.1mm,小于此尺寸时要与客户商讨将V.A视区尺寸做小来补足宽度。 4.1.5 FPC的定位尺寸因为是贴装与FPC本身的尺寸误差的积累,比较难控制,所以通常公差定义为:+/-0.3mm。(如图三) 通常标准 图三 4.1.6 客户没有要求时,基板上金手指露铜部位正反两面必须错开0.3mm以上,而其上的导电孔也必须错开0.5mm以上。如果客人有要求的,则按客户的要求来做。当导电孔距离露铜边线少于0.1时要做圆环。 4.1.7 卡LCD的四个角如客人没有要求时,我们要做方形的避空位。 4.1.8 LED间距以中间暗区小于等于两侧边暗区为最佳,原则H小于等于L,E大于等于 3.0mm,F小于13mm。(如图四)

半导体各工艺简介5

Bubbler Wet Thermal Oxidation Techniques

Film Deposition Deposition is the process of depositing films onto a substrate. There are three categories of these films: * POLY * CONDUCTORS * INSULATORS (DIELECTRICS) Poly refers to polycrystalline silicon which is used as a gate material, resistor material, and for capacitor plates. Conductors are usually made of Aluminum although sometimes other metals such as gold are used. Silicides also fall under this category. Insulators refers to materials such as silicon dioxide, silicon nitride, and P-glass (Phosphorous-doped silicon dioxide) which serve as insulation between conducting layers, for diffusion and implantation masks,and for passivation to protect devices from the environment.

半导体制程气体介绍

一、半導體製程氣體介紹: A.Bulk gas: ---GN2 General Nitrogen : 只經過Filter -80℃ ---PN2 Purifier Nitrogen ---PH2 Purifier Hydrgen (以紅色標示) ---PO2 Purifier Oxygen ---He Helium ---Ar Argon ※“P”表示與製程有關 ※台灣三大氣體供應商: 三福化工(與美國Air Products) 亞東氣體(與法國Liquid合作) 聯華氣體(BOC) 中普Praxair B.Process gas : Corrosive gas (腐蝕性氣體) Inert gas (鈍化性氣體) Flammable gas (燃燒性氣體) Toxic gas (毒性氣體) C.General gas : CDA : Compressor DryAir (與製程無關,只有Partical問題)。 ICA : Instrument Compressor Air (儀表用壓縮空氣)。 BCA: Breathinc Compressor Air (呼吸系統用壓縮空氣)。 二、氣體之物理特性: A.氣體分類: 1.不活性氣體: N2、Ar、He、SF6、CO2、CF4 , ….. (惰性氣體) 2.助燃性氣體: O2、Cl2、NF3、N2O ,….. 3.可燃性氣體: H2、PH3、B2H6、SiH2Cl2、NH3、CH4 ,….. 4.自燃性氣體: SiH4、SC2H6 ,….. 5.毒性氣體: PH3、Cl2、AsH3、B2H6、HCl、SiH4、Si2H6、NH3 ,…..

背光模组产品制程介绍 [相容模式]讲解

主题:背光模組產品製程介紹背光模組產 1 TFT-LCD 及 BLU的構造 TFTBLU的構造 LCD(液晶顯示器是顯示各種資訊的裝置,但因它本身不會自主發光,所以在其背面需放光源使 LCD畫面能均勻的發光,因此發光源即背光模組(BLU;Back Light Unit,對於B/L要求顯示面的輝度要均勻,液晶板的透光率須低於10%,需維持一定的水準。為了要使B/L達到輕薄化、高輝度、低耗電量、均勻度等,必須要擁有高度的技術才行。 LCD Panel LCD Panel DBEF Diffuser Up Prism Up Diffuser Sheet- 2 Diffuser Sheet-1 Backligh ht Diff Diffuser D Down Light Guide Plate Lamp Reflector Backlig ght Prism Down Light Guide Plate Lamp p Reflectior Support Main Case(Backlight Body Notebook Monitor 側光式背光模組側光式背光模組:為達到輕、薄與低耗電量的要求,筆記型電腦之TFT面板以採用側光式背光模組為主,側光式背光模組的光源,一般僅為單支燈管,燈管的外徑通常採用φ1.8mm,而燈管放置的位置顧名思義為背光模組的側面,由於光源僅從單邊進入,故整體背光模組的亮度均勻性較直下式背光模組更難以控制,且亮度亦較低,通常在筆記型電腦及中、小尺寸之(15”以下之背光模組上使用單支燈管,17”監視器、側光式背光模組通常在筆記型電腦及中小尺寸之(15”以下之背光模組上使用單支燈管17”監視器側光式背光模組通常使用2支燈管,圖所示為側光式背光模組之構造。側光式背光源的構造 直下式背光模組直下式背光模組:直下式背光模組的燈管是置於背光模組的正下方,且數量通常為2支以上,由於使用的燈管數多於側光式背光模組,連帶使得直下式背光模組的耗電量大增,故大部供應對耗電量較不要求的大型液晶監視器或液晶電視之TFT面板上,以期獲得較多的亮度,直下式背光模組的亮度分佈較為均勻,不過相對地需佔用較大的空間,如圖所示:大的空間如圖所示直下式背光源的構造光行進方向稜鏡片擴散膜導光板或擴散板反射板冷陰極管 2 成型射出- 工序圖(射出室成型射出- 工序圖(射出室原料(LGP Resin -保管及庫存管理原料供應設備 -注意異物流入除濕乾燥機 -調整正確乾燥溫度/時間成型機 -模具溫控機模具設計模具製作精密設出高品質導光板超大型起薄型高平坦

电子元器件焊接作业指导书

作业准备: 2 焊接条件 2.1被焊件端子必须具备可焊性。 2.2被焊金属表面保持清洁。 2.3具有适当的焊接温度280~350摄氏度。 2.4具有合适的焊接时间(3秒中),反复焊接次数不得超过三次,要求一次成形。 3 焊点的基本要求 3.1具有良好的导电性。 3.2焊点上的焊料要适当。 3.3具有良好的机械强度。 3.4焊点光泽、亮度、颜色有一定要求。要求:有特殊的光泽和良好颜色;在光泽和高度及颜色上不应有凹凸不平和明暗等明显的缺陷。 3.5焊点不应有拉尖、缺锡、锡珠等现象。 3.6焊点上不应有污物,要求干净。 3.7焊接要求一次成形。 3.8焊盘不要翘曲、脱落。 4应避免常见的焊点缺陷如:拉尖、桥连、虚焊、针孔、结晶松散等。 5操作者应认真填写工位记录。 1操作者将工作台擦试干净,将被焊件、烙铁、焊锡丝、烙铁架等准备好,摆放在工作台上,并接通烙铁的电源。 2将溶锡的烙铁头放在吸水海绵或松香上擦拭,以除去烙铁头上的氧化物,然后再在烙铁头上加锡,使其处在待焊状态。 3操作者根据相应的(样品)和(PCB板元件布局图)将要焊接的元器件摆放在工作台上。 4操作者戴上腕连带和手指套准备工作,以防腐蚀器件。 作业方法: 1操作者按接插原则:先小后大、先轻后重、先低后高、先里后外将元器 插入PCB板相应的焊盘孔内,将PCB板放入托盘转入焊接工序。 2将烙铁头放在被焊件的焊盘上,使焊点温度升高(有利于焊接)。如果烙铁头上有锡,则会使烙铁头上温度很快传递到焊接点上。 3用焊锡丝接触到焊接处,熔化适量的焊料。焊锡丝应从烙铁头侧面加入,而不是直接加在烙铁头上。 4从焊锡丝开始熔化数3秒后,先移开焊锡丝,再移开电烙铁。 5焊点冷却后,用斜口钳子将元器件的管脚剪掉,剪去管脚的长度依(结构图)的要求而定。 注事事项: 1移开烙铁头的时间、方向和速度,决定着焊接点的焊接质量,正确的方法是先慢后快,烙铁头移开沿45°角方向移动,及时清理烙铁头。 4 通孔内部的锡扩散状态: 通孔内部填70%以上锡为合格品,否则为虚焊不允许。

背光试验作业指导书

1.0目的:检查化学沉铜孔壁上铜层是否完整和致密. 2.0试验范围:沉铜生产线的在线生产板. 3.0沉铜背光测试要求: 3.1保养后或停机后重新开始生产,第一缸到第四缸的板沉铜后每缸板都需要打切片测试背 光,如果连续4缸板的背光都合格,则可以正常连续生产,后续按正常频率监控。 3.2双面板≥8级、多层板≥9级控制,测试频率为1次/小时,背光低于标准值需要返工处理。 4.0试验设备及材料: 取样机(手动冲床)、研磨机、显微镜、背光箱。 5.0实验步骤: 5.1取样:在沉铜生产线抽取在线生产板,然后在啤机切取适当位置的样本,从最小的孔开始, 应保证每个样本的孔数不少于3个,。 5.2研磨:将切好的样本用研磨机打磨至适当位置(一般磨到圆孔一半为佳),半孔的的底弧与 板边距离约2-3mm。 5.3观察将磨好样本放在背光台上用5倍显微镜观察(灯光不得有滤光器)将观察的结果与附 图比较,确定样本级数,各孔的级数均应符合要求值。 5.4记录:将测量结果填写在记录中,并将样本粘贴好。 6.0接收标准及背光级数说明:(6级~10级说明) 双面板≥8级、多层板≥9级控制。(见附图:背光级数图) A、10级:每个孔内星状透光点数不多于3个。 B、9.5级:每个孔内星状透光点未连成线状或条状,且透光点总数不多于20个。 C、9级:每个孔内透光区域连成线状及条状不多于2处。 D、8.5级:每个孔内透光区域连成线状及条状不多于4处。 E、8级:每个孔内透光区域连成条状不多于5处。(透光区域已成鱼眼状,鱼眼状处透光达60%) 或横向纤维透光点达2处。 F、7级:每个孔内透光区域连成条状不多于7处。(透光区域已成鱼眼状,鱼眼状处透光达70%) 或横向纤维透光点达3处。 G、6级:每个孔内透光区域连成条状不多于7处。(透光区域已成鱼眼状,鱼眼状处透光达80%) 或横向纤维透光点达4处。 7.0备注: 取样时须取样本上最小孔径及不同孔径测试。 附图:背光级数图 8.0相关表格 《沉铜背光检测表》

半导体全制程介绍

半导体全制程介绍 《晶圆处理制程介绍》 基本晶圆处理步骤通常是晶圆先经过适当的清洗 (Cleaning)之后,送到热炉管(Furnace)内,在含氧的 环境中,以加热氧化(Oxidation)的方式在晶圆的表面形 成一层厚约数百个的二氧化硅层,紧接着厚约1000到 2000的氮化硅层将以化学气相沈积Chemical Vapor Deposition;CVP)的方式沈积(Deposition)在刚刚长成的二氧化硅上,然后整个晶圆将进行微影(Lithography)的制程,先在晶圆上上一层光阻(Photoresist),再将光罩上的图案移转到光阻上面。接着利用蚀刻(Etching)技术,将部份未被光阻保护的氮化硅层加以除去,留下的就是所需要的线路图部份。接着以磷为离子源(Ion Source),对整片晶圆进行磷原子的植入(Ion Implantation),然后再把光阻剂去除(Photoresist Scrip)。制程进行至此,我们已将构成集成电路所需的晶体管及部份的字符线(Word Lines),依光罩所提供的设计图案,依次的在晶圆上建立完成,接着进行金属化制程(Metallization),制作金属导线,以便将各个晶体管与组件加以连接,而在每一道步骤加工完后都必须进行一些电性、或是物理特性量测,以检验加工结果是否在规格内(Inspection and Measurement);如此重复步骤制作第一层、第二层的电路部份,以在硅晶圆上制造晶体管等其它电子组件;最后所加工完成的产品会被送到电性测试区作电性量测。 根据上述制程之需要,FAB厂内通常可分为四大区: 1)黄光本区的作用在于利用照相显微缩小的技术,定义出每一层次所需要的电路图,因为采用感光剂易曝光,得在黄色灯光照明区域内工作,所以叫做「黄光区」。

背光源 简介

一、背光源的起源及发展: 背光源的发展可以追溯到二战时期。当时用超小型钨丝灯作为飞机仪表的背光源。这是背光源发展的初始阶段。经过半个世纪的发展,如今背光源已经成为电子独立学科,并逐步形成研究开发热点。 随着液晶显示技术的不断发展,液晶显示器特别是彩色液晶显示器的应用领域也在不断拓宽。受液晶显示器的市场拉动,背光源产业,呈现一派繁荣景象。 二、背光源的分类: LCD为非发光性的显示装置,须要藉助背光源才能达到显示的功能。背光源性能的好坏除了会直接影响LCD显像质量外,背光源的成本占LCD模块的3-5%,所消耗的电力更占模块的75%,可说是LCD模块中相当重要的零组件。高精细、大尺寸的LCD,必须有高性能的背光技术与之配合,因此当LCD产业努力开拓新应用领域的同时,背光技术的高性能化(如高亮度化、低成本化、低耗电化、轻薄化等)亦扮演着幕后功臣的角色 LCD面板的光源。主要由光源、导光板、光学用膜片、塑胶框等组成。背光源具有亮度高,寿命长、发光均匀等特点。目前主要有EL、 CCFL及LED三种背光源类型,依光源分布位置不同则分为侧光式和直下式。随着LCD模组不断向更亮、更轻、更薄方向发展,侧光式CCFL式背光源成为目前背光源发展的主流。 电致发光(EL)背光源体薄量轻,提供的光线均匀一致。它的功耗很低,要求的工作电压为80~100Vac,提供工作电压的逆变器可把5/12/24Vdc的输入变换为交流输出。但EL背光源的使用寿命有限(在50%亮度条件下的平均使用寿命为3000~5000小时,在更高的亮度水平上使用寿命将大为缩短),因此,理想的EL 背面照明用逆变器允许输出电压和频率随着EL灯泡的老化而增加,从而延长采用EL的背面照明光源的显示器的有效使用寿命。SupeSite/X-Space官方站EL背面照明对于像手表、数字台式钟和单色PDA等需要极度微弱的照明以便在光线朦胧或昏暗条件下使用的小型反射式LCD应用而言是较为适用的。然而,低效率、低亮度以及短寿命使其不适用于诸如膝上型电脑和平板桌上型监视器所要求的大型LCD这样的透射型背面照明用途。 LED背光源的使用寿命比EL长(超过5000小时),且使用直流电压,通常应用于小型的单色显示器,比如电话、遥控器、微波炉、空调、仪器仪表、立体声音频设备等。但是,其亮度目前也不足以为大型透射式显示器提供背面光源。LED 背光源与CCFL背光源在结构上基本是一致的,其中主要的区别在于LED是点光源,而CCFL是线光源。 0小型冷阴极荧光灯(CCFL)提供了用于大型LCD所需的亮度和寿命(以及灯光管制能力),这就是它至今仍是背光照明最为常用的方法的原因。但是,热量堆积是一个值得关注的问题。 导光板的作用在于引导光的散射方向,用来提高面板的亮度,并确保面板亮度的均匀性,导光板的良优对背光板影响甚大,因此,侧光式背光板中导光板的设计制作是关键技术之一。导光板是利用射出成型的方法将丙烯压制成表面光滑的板块,然后用具有高反射且不吸光的材料,在导光板的底面用网版印刷的方式印上扩散点,冷阴极荧光灯位于导光板侧边的厚端,冷阴极管所发出的光利用反射往薄的一端传导,当光线射到扩散点时,反射光会往各个角度扩散,然后破坏反射条件由导光板正面射出,利用各种疏密、大小不一的扩散点,可使导光板均匀发光。反射板的用途在于将底面露出的光反射回导光板中,用来提高光的使用效率。

背光源部材选用参考标准

程序名称:背光源部材选用参考标准 文件编号:WI-48B4006 生效日期:2006/09/29 编写人: 日期: 审批人: 日期: 如此印章并非红色<受控文件>, 代表此文件不会受到控制及更 新,请使用受控制之文件

1.0目的 规范产品设计选材的标准。 2.0范围 适用于光技术事业部开发的的背光产品。 3.0定义 不适用 4.0资历及训练要求 执行该程序无特殊要求 5.0内容 常用的功能性材料按其功用大致划分如下: 1.胶框 2.导光板 3.PCB及FPC 4.膜片类 3.1胶框的特点、分类、材质及应用范围 3.1.1胶框的特点:其它功能性材料起支撑或封装作用的部材,同时也是与客户模块组装及定位客 户LCD的主要部材,并兼有封闭光线的作用。它是背光源的主要部材之一。广泛应用于白 光产品及非白光产品上。 3.1.2分类:胶框按其功用分为REF及Housing。 3.1.2.1REF (1)定义:组成上无反射片,主要靠胶框来反射光线的胶框称为REF。 3.1.2.2HOUSING ①-定义:组成上有反射片,只起侧面反射封装光线作用的胶框或根本不起反射光线作用 的胶框。 3.2导光板的特点,材质及应用范围 3.2.1导光板(L/G)的特点:主要具有传播及扩散光线的作用的部材,对其它功能性材料起支撑作 用,有些也是与客户模块组装及定位客户LCD的主要部材,是背光源的主要部材。 3.2.2材质及应用范围见下表:

3.3PCB的材质,特点及应用范围 6.3.1材质及特点:构成----玻纤,铜,硅胶等。 材料:FR-4,厚度系列:0.2、0.4、0.6、0.8、1.0、1.2、1.6等 FR-4强度及韧性好, 薄厚均有, 广泛应用于有光源的普通底背光、普通侧背光上。 PCB类的特点:因材质较硬,所以可连接各种电子组件如:LED、CHIP、LAMP、电阻、导线、连接头等等,此外还可连接PIN等。 6.3.2与主体(胶框或导光板)的连接方式: 多以结构固定,很少用双面胶来粘接固定。用于导光板类时表面大多刷白漆,用于感知器类表面大多刷绿漆。 6.4FPC的材质,特点及应用范围 6.4.1材质组成: ①.Polyimide ( FEP、Polyester、Epoxy) Film ②.copper ③.adhesive 6.4.2特点:厚度薄,最薄可达0.078+/-0.03 (单面)。 因为材质较薄,所以FPC上焊接的电子组件也有限,,它不能焊接PIN,连接头及LAMP等。 6.4.3应用: 用于彩屏背光产品上,特别是对厚度要求严格的产品。 6.4.4与主体(框盖或导光板)的连接方式: 由于厚度较薄,所以可用双面胶固定在导光板或胶框上。 6.4.5使用FPC比使用PCB更能简化导光板或胶框的结构,且有效降低厚度,但较PCB单价高。 6.5膜片类的分类及常用材质,特点及应用范围 6.5.1分类: 膜片类的部材种类繁多,性能也各异,经常用到的膜片规格按其功用大致分为以下五大类: 1.反射片 2.扩散膜 3.增光膜 4.遮光片 5.双面粘胶带 6.5.2反射贴布的特点,常用材质及使用范围 6.5.2.1反射贴布的特点:具有反射光线的作用,本身不含背胶。从外观上看有白色及银色两 种。 6.5.2.2常用材质及使用范围见下表:

半导体制程基本简介说明

(基本觀念) IC製程說明介紹 半導體的產品很多,應用的場合非常廣泛,圖一是常見的幾種半導體元件外型。半導體元件一般是以接腳形式或外型來劃分類別,圖一中不同類別的英文縮寫名稱原文為 PDID:Plastic Dual Inline Package SOP:Small Outline Package SOJ:Small Outline J-Lead Package PLCC:Plastic Leaded Chip Carrier QFP:Quad Flat Package PGA:Pin Grid Array BGA:Ball Grid Array (圖一) 不同外形半導體元件(圖二)EPROM內部晶片 (圖三)EPROM晶片接腳放大圖(圖四)LED 燈

(圖五)LED內部晶片放大圖(圖六)LED通電時因晶片發亮而發光 雖然半導體元件的外型種類很多,在電路板上常用的組裝方式有二種: 一種是插入電路板的銲孔或腳座,如PDIP、PGA 一種是貼附在電路板表面的銲墊上,如SOP、SOJ、PLCC、QFP、BGA 從半導體元件的外觀,只看到從包覆的膠體或陶瓷中伸出的接腳,而半導體元件真正的的核心,是包覆在膠體或陶瓷內一片非常小的晶片,透過伸出的接腳與外部做資訊傳輸。圖二是一片EPROM元件,從上方的玻璃窗可看到內部的晶片,圖三是以顯微鏡將內部的晶片放大,可以看到晶片以多條銲線連接四周的接腳,這些接腳向外延伸並穿出膠體,成為晶片與外界通訊的道路。請注意圖三中有一條銲線從中斷裂,那是使用不當引發過電流而燒毀,致使晶片失去功能,這也是一般晶片遭到損毀而失效的原因之一。 圖四是常見的LED,也就是發光二極體,其內部也是一顆晶片,圖五是以顯微鏡正視LED的頂端,可從透明的膠體中隱約的看到一片方型的晶片及一條金色的銲線,若以LED二支接腳的極性來做分別,晶片是貼附在負極的腳上,經由銲線連接正極的腳。當LED通過正向電流時,晶片會發光而使LED發亮,如圖六所示。 半導體元件的製作分成兩段的製造程序: 前一段是先製造元件的核心─晶片,稱為晶圓製造 後一段是將晶中片加以封裝成最後產品,稱為IC封裝製程,又可細分成晶圓切割、黏晶、銲線、封膠、印字、剪切成型等加工步驟,在本章節中將簡介這兩段 的製造程序。

LED-LCD大屏幕技术要求

大屏幕系统技术要求 一、设计依据 《LED显示屏通用规范》SJ/T 11141-2003 《LED显示屏测试方法》SJ/T 11281-2003 《工业安装工程质量检验评定统一标准》GB 50252-94 [1994.12.]; 《工业企业通信接地设计规范》;GBJ115-87 《电子计算机机房设计规范》;GB50174-93 《电气设备用图形符号》;GB/T5465-1996 《电气装置安装工程接地装置、施工及验收规范》;GB/T50169 《电气装置安装工程施工及验收规范》;GBF232-92 《计算机场地技术条件》;GB2887-89 《电子产品防静电放电控制大纲》;GJB 1649-1993 《防静电工作区技术要求》等国家标准;GJB 3007-1997 《安全防范工程程序与要求》;GA/T75-1994 《安全防范系统通用图形符号》;GA/T74-1994 《民用闭路监控电视系统工程技术规范》;GB50198-1994 《电工电子产品基本环境试验规程总则》;GB242 《电工电子产品基本环境试验规程名词术语》;GB2422 《电工电子产品基本产品试验规程,低温试验方法》;GB2423.l 《中国电气装置安装工程施工及验收规范》GBJ232-82 《微型数字电子计算机通用技术条件》GBJ98113-88 《总线局域域标准》IEEE802.3 《环型局域域标准》IEEE802.3 《建筑与建筑综合布线系统工程设计规范》CECS 72.95 《蓝皮书K11建议“过电压和过电流防护的原则”》CCITT 《建筑物防雷设计规范》GB50057-94 《通信电路和通信设备的防雷手册》CCITT 《计算机通讯技术条件》GB9813-88 《信息技术设备的安全》GB4943-95 《电力子操作工作站机房设计规范》GB50174-93 《国际串行通讯标准》EIARS-232-C 《工业操作工作站系统安装环境条件》ZBN18-001 《UTP电缆芯线定义》EIA/TIA-T568B 《电磁兼容》GB/T17626 《工业与民用电力装置的接地设计规范》GBJ65-88 《远动设备及系统工作条件环境条件和电源》GB/T 15153-94

贴FPC双面胶和撕离型纸作业指导书

工艺规范文件名称贴FPC双面胶工序作业指导书共 1 页 第 1 页文件编号HX-QR-006版本:实施日期2013-7-4 深圳汉光电科技有限公司 1.目的:规范本公司生产工艺,有效提高生产效率; 2.适用范围:适用于本公司彩屏背光源产品贴FPC双面胶作业工序; 3.工作内容: 3.1 工作环境:温度:23±5℃,湿度:45%~75% 3.2 使用辅料:手指套,镊子; 3.3 使用工具:离子风机; 3.4 使用物料:FPC双面胶,FPC; 3.5 作业步骤: 3.5.1 打开离子风机,将离子风机摆放于划分区域,使离子风机有效的吹到工作区上(图一),最佳参考距离40CM±5CM; 3.5.2 贴FPC双面胶 3.5.2.1 一整条条形灯以有灯面朝上放置防静电皮垫上,右手用镊子从双面胶底膜上夹起FPC双面胶,双面胶开口对齐条形灯LED 发光口(图二),右手用镊子将FPC 双面胶对齐条形灯的边缘,并用左手食指将双面胶左侧压住,右手用镊子将双面胶紧靠LED 放下并压实,用同样的方法把整个连片内的条形灯(左右两排)贴完。; 3.5.3 撕FPC双面胶离型纸 3.5.3.1 右手拿镊子从左边起离型纸边缘,然后把整片离型纸撕掉。 3.6.注意事项: 3.6.1 操作前须先戴好手指套,注意FPC双面胶贴下后不可有异物、折痕、翘起、贴斜、漏贴、超出条形灯边缘等不良现象。 3.6.2 贴FPC 双面胶时,双面胶不能遮挡LED 发光面,否则有灯暗或亮度达不到现象。 3.6.3 在作业过程中每完成一片产品应作好自主检查,避免不良品流出。 3.6.4 镊子不可刮伤LED和FPC。 更 改 记 录 版本更改内容 拟制:审核:批准: 发放:生产部首次发布日期:有效期: 图一图二图三

LCM技术规范

手机显示屏技术规范 1.目的:规范本公司手机显示屏设计及检测。 2.适用范围:适用于研发设计开发、样品认证测试及品质来料检验。 3.技术要求 使用环境: 工作温度:-20℃~55℃ 储存稳定:-30℃~65℃ 相对湿度:≤93% 大气压力:70~106kpa 技术参数 显示类型:TFT、CSTN、OLED等 显示模式:透射、半透半反射等 TFT: 视角:一般3:00 6:00 12:00 全视角 点阵:QQVGA,QCIF,QVGA,WQVGA,HVGA,VGA等 尺寸规格(英寸):1.0,1.1,1.5,1.8,2.0,2.2,2.4,2.6,2.8,3.0 ,3.2等工作电压:一般2.8V I/O电压:1.8V或2.8V,需和工作电压分开 响应时间:响应时间的定义: T R:上升时间,透过率从90%(白色)变化到10%(黑色)的时间; T F:下降时间,透过率从10%(黑色)变化到90%(白色)的时间;

STN 响应时间一般在300-400ms; (低温下的相应时间及显示效果,需给出一个标准)CSTN响应时间一般在200-300ms; (低温下的相应时间及显示效果,需给出一个标准) 手机小尺寸TFT 响应时间一般在30-50ms. 主要影响因素是三者由上到下盒厚递减,液晶分子扭转力递减;且液晶电压递增,加电电场递增。 数据接口:CPU或RGB 显示效果判断 目测颜色较鲜艳 1、GAMMA测试 测试方法: (测试设备) ⑴将64阶灰度图片拷入手机,并显示图片、使用仪器测试结果、记录数据。GAMMA曲线比较平滑, 且DIFF-GAMMA曲线的差异在0-20灰阶小于5,在20—63灰阶小于13; ⑵在20-50灰阶之间不可以有交点; ⑶ CSTN暂不做要求。 判定标准: DIFF-GAMMA曲线的量化,用测的曲线减去2.2标准曲线的差值绘成曲线图,将GAMMA曲线改为:0为黑色,63为白色。 2、RGB GAMMA测试 测试方法: ⑴ RGB GAMMA曲线变化平缓且蓝色曲线在曲定书线上方,RGB差异曲线的差异小于20; ⑵ CSTN暂不做要求。 判定标准: RGB GAMMA曲线变化平缓且蓝色曲线在曲线上方,RGB差异曲线的差异小于20。 3、对比度测试 测试方法: 测试设备DT-101 、BM-7、CS200,黑色和白色图片 ⑴将黑、白图片拷入手机,并显示该图片; ⑵使用仪器测试结果、记录数值。 判定标准:

TFT-LCD用背光源的结构与工艺

题目:微电子工艺课程报告姓名:刘诗雨 学号:3072406082 班级:电子科学与技术0703班

TFT LCD用背光源的结构与工艺 TFT(Thin Film Transistor 薄膜晶体管)LCD(Liquid Crystal Display 液晶显示器),广泛应用于笔记本、电视机、手机等的显示设备中。液晶显示器发光原理不同于自发光型的CRT(Cathode Ray Tube 阴极射线管)、PDP(Plasma Display Panel 等离子显示屏)等,由于液晶本身并不发光,为进行显示,作为外部光源的背光源不可或缺。 一、TFT LCD结构及显示原理 TFT LCD技术是用薄膜晶体管驱动液晶材料进行显示的技术;液晶材料是在某一特定温度范围内,会同时具有液体和晶体特性的材料,其所具备的光学各向异性使外部电场可以改变液晶材料的通光特性,从而进行显示。 典型的TFT LCD结构如图1所示,类似三明治结构,在两片玻璃基板中间夹有液晶材料,从上到下依次包括上偏振片、彩色滤光片、液晶层、TFT阵列基板、下偏振片和背光模组,其中在TFT阵列基板上连接有驱动IC。 TFT LCD主要利用光的偏振性能实现图像和文字的显示。以不加电情况下为亮态(即常白状态)为例,图1中的上下两片偏振片的光学偏振方向互相垂直,即相位差为90度。来自背光源的非偏振光,经过下偏振片成为线偏振光,在某个像素位置如果没有电压,由于液晶的旋光特性,该线偏振光的偏振方向将旋转90度,正好与上偏振片的偏振方向相同,则该像素显示状态为亮。如果某个像素位置有电压,该像素区域的液晶旋光特性将消失,通过的光线的偏振状态不变,因此光线无法通过上面的偏振片,则该像素显示状态为暗。这就是薄膜晶体管液晶显示器的基本显示原理。 图1 下面仅就上述结构中的背光源部分进行介绍。 二、TFT LCD用背光源的种类 位于显示屏背面的光源称为背光源。作为背光源的光源,通常有以下三种: (1)CCFL(Cold Cathode Fluorescent Lamp 冷阴极管灯荧光灯) (2)LED(Light Emitting Diode 发光二极管) (3)EL(electroluminescence 电致发光板),OLED(Organic Light Emitting Diode 有机发光二极管,又称有机EL),无机EL 从大尺寸、高亮度、低价格考虑,目前多采用(1),从便携性和发光效率考虑,越来

技术协议

技术协议 需方: 供方: 供方为需方配套生产各机型变频空调用电子控制器。双方本着互惠互利、共同发展的原则,为确保产品性能指标符合要求,经双方共同协商,特签订如下技术协议: 一、配套产品名称:电子控制器 二、协议内容按如下《空调电子控制器技术标准》执行。 空调电子控制器技术标准 1 范围 本标准规定了空调电子控制器的基本技术要求。 本标准规定了单、双面印制线路板、空调电子控制器(显示板和控制板)的技术要求、试验方法、检验规则、标志、包装以及运输和贮存要求。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的文件,其最新版本均适用于本部分。 GB 2828-2003 逐批检查计数抽样程序及抽样表 GB/T1019-1989 家用电器包装通则 GB/T2421-1999 电工电子产品环境试验第1部分:总则 GB/T2423.1-2001 电工电子产品环境试验第2部分:试验方法试验A:低温 GB/T2423.2-2001 电工电子产品基本环境试验规程试验B:高温试验方法 GB/T2423.3-1993 电工电子产品基本环境试验规程试验Ca:恒定湿热试验方法 GB/T2423.8-1995 电工电子产品环境试验第2部分:试验方法试验Ed:自由跌落 GB/T2423.10-1995 电工电子产品环境试验第2部分:试验方法试验Fc和导则:振动(正弦)GB/T2423.17-1993 电工电子产品环境试验第2部分:试验方法试验Ka:盐雾试验方法 GB/T2423.22-2002 电工电子产品基本环境试验规程试验N:温度变化试验方法 GB/T2423.29-1982 电工电子产品环境试验第2部分:试验方法试验U:引出端及整体安装件强度 GB4343.1-2003 电磁兼容家用电器、电动工具和类似器具的要求第一部分:发射 GB4343.2-1999 电磁兼容家用电器、电动工具和类似器具的要求第2部分:抗扰度——产 品类标准 GB4706.1-1998 家用和类似用途电器的安全第一部分:通用要求 GB4706.32-2004 家用和类似用途电器的安全热泵、空调器和除湿机的特殊要求 GB/T4798.1-2005 电工电子产品应用环境条件贮存 GB/T4798.2-2005 电工电子产品应用环境条件运输 GB/T5465.2-1996 电子设备用图形符号 GB14536.2-1996 家用和类似用途电自动控制器家用电器用电控制器的特殊要求(已作废,

背光源原理及简介

背光源(Backlight)原理及简介 背光 背光源(Backlight)原理及简介 背光源对于大多数人来说是一个陌生的概念,所谓背光源(BackLight)应该是位于液晶显示器(LCD)背后的一种光源,它的发光效果将直接影响到液晶显示模块(LCM)视觉效果。液晶显示器本身并不发光,它显示图形或字符是它对光线调制的结果,背光源的发展可以追朔到二战时期。当时用超小型钨丝灯作为飞机仪表的背光源。这是背光源发展的初始阶段。经过半个世纪的发展,如今背光源已经成为电子独立学科,并逐步形成研究开发热点。 随着液晶显示技术的不断发展,液晶显示器特别是彩色液晶显示器的应用领域也在不断拓宽。受液晶显示器的市场拉动,背光源产业,呈现一派繁荣景象。 LCD为非发光性的显示装置,须要藉助背光源才能达到显示的功能。背光源性能的好坏除了会直接影响LCD显像质量外,背光源的成本占LCD模块的3-5%,所消耗的电力更占模块的75%,可说是LCD模块中相当重要的零组件。高精细、大尺寸的LCD,必须有高性能的背光技术与之配合,因此当LCD产业努力开拓新应用领域的同时,背光技术的高性能化(如高亮度化、低成本化、低耗电化、轻薄化等)亦扮演着幕后功臣的角色 背光源是提供LCD面板的光源。主要由光源、导光板、光学用膜片、塑胶框等组成。背光源具有亮度高,寿命长、发光均匀等特点。目前主要有EL、CCFL 及LED三种背光源类型,依光源分布位置不同则分为侧光式和直下式(底背光式)。随着LCD模组不断向更亮、更轻、更薄方向发展,侧光式CCFL式背光源成为目前背光源发展的主流。 电致发光(EL)背光源体薄量轻,提供的光线均匀一致。它的功耗很低,要求的工作电压为80~100Vac,提供工作电压的逆变器可把5/12/24Vdc的输入变换为交流输出。但EL背光源的使用寿命有限(在50%亮度条件下的平均使用寿命为3000~5000小时,在更高的亮度水平上使用寿命将大为缩短),因此,理想的EL背面照明用逆变器允许输出电压和频率随着EL灯泡的老化而增加,从而延长采用EL的背面照明光源的显示器的有效使用寿命。 EL背面照明对于像手表、数字台式钟和单色PDA等需要极度微弱的照明以便在光线朦胧或昏暗条件下使用的小型反射式LCD应用而言是较为适用的。然而,低效率、低亮度以及短寿命使其不适用于诸如膝上型电脑和平板桌上型监视器所要求的大型LCD这样的透射型背面照明用途。 LED背光源的使用寿命比EL长(超过5000小时),且使用直流电压,通常应用于小型的单色显示器,比如电话、遥控器、微波炉、空调、仪器仪表、立体声音频设备等。但是,其亮度目前也不足以为大型透射式显示器提供背面光源。LED背光源与CCFL背光源在结构上基本是一致的,其中主要的区别在于LED是点光源,而CCFL是线光源。 小型冷阴极荧光灯(CCFL)提供了用于大型LCD所需的亮度和寿命(以及灯光管制能力),这就是它至今仍是背光照明最为常用的方法的原因。但是,热量堆积是一个值得关注的问题。 导光板的作用在于引导光的散射方向,用来提高面板的亮度,并确保面板亮度的均匀性,导光板的良优对背光板影响甚大,因此,侧光式背光板中导光板的设计制作是关键技术之一。导光板是利用射出成型的方法将丙烯压制成表面光滑