工艺规划方案

工艺规划方案

前言

传统的工艺设计均是以卡片方式,有的企业借助EXCEL来实现,有的企业借助开目CAPP、天喻CAPP等软件来实现。不管是以EXCEL来实现还是以CAPP软件来实现,都离不开文件格式。当前企业越来越重视信息化,越来越重视各系统之间的连接与集成。传统的工艺卡片方式难以达成目标或实现不理想。因而需要以一种创新的方式来完成工艺方案的设计。

基于PLM来实现工艺规划方案,在PLM系统中建立工艺资源库,基于PLM系统中的PBOM来创建工艺方案,将工艺方案的工艺路线,加工设备、工装、工具、工时等信息均存于PLM系统中。其他系统所需要的BOM信息可以直接从PLM中取出。

设计和工艺协同平台建立

?通过设计与工艺协同平台,工艺所可在平台中直接利用研究所提供的设计

BOM(EBOM)以及产品模型,通过三维可视化协同,使工艺工程师能快速查看产品

设计模型,最大程度降低风险,消除通讯和协作障碍;

?按照要求和企业业务习惯,直接由设计BOM(EBOM)形成所需的制造

BOM(MBOM),并在此基础上开展工艺规划等工作,从数据底层保证了工艺数据

和设计数据的一致性,实现了设计BOM和制造BOM的一体化管理。

工艺协同平台建立

?通过工艺协同平台,工艺工程师结合产品设计数据以及三维可视化建立零部件的工

艺路线,由其他多位工艺工程师分别完成相应子工艺内容,每个负责编制工艺人员

都可以根据其他工艺人员的反馈信息及时修改设计不合理之处,通过不断的交流确

保工艺设计的准确性,将以前基于文件的管理模式所造成的串行工作流程转化为并

行工作流,实现一种真正意义上的并行与协同;

统一数据平台的建立

?工艺数据是整个企业运营管理过程中的重要基础数据,统一产品数据模型、工艺数

据结构化和单一工艺数据源保证了系统可以向企业运行管理环节提供各类有效工

艺数据,并可根据业务流程控制工艺信息分发和流转,实现与产品设计部门和企业

其他部门完全同步的工程更改控制。

?系统通过对产品数据、工艺数据和资源数据的统一管理,实现了产品数据、工艺数

据和资源数据的共享,保证了数据的唯一性和准确性。

集成的工艺资源管理

?建立统一的知识库和规范库,帮助工艺人员随时获得工艺设计经验和减少工艺设计

错误;

?通过典型工艺模板和知识重用,提高新产品、新件号的工艺规划效率和质量;

?统一的工装、设备资源管理,提高提高制造资源的利用率,降低成本。

结构化工艺方案

设计业务分为如下几个阶段:设计输入阶段、工艺规划阶段、工艺数据分析

(1)设计输入阶段

工程师在CAD中设计产品模型或图纸,提交PLM并创建设计EBOM,提交评审和发布。

(2)工艺规划阶段

工艺规划工程师在PLM中依据EBOM和制造过程条件,创建生成相适应的PBOM。然后分派任务进行工艺方案设计。

(3)工艺数据分析

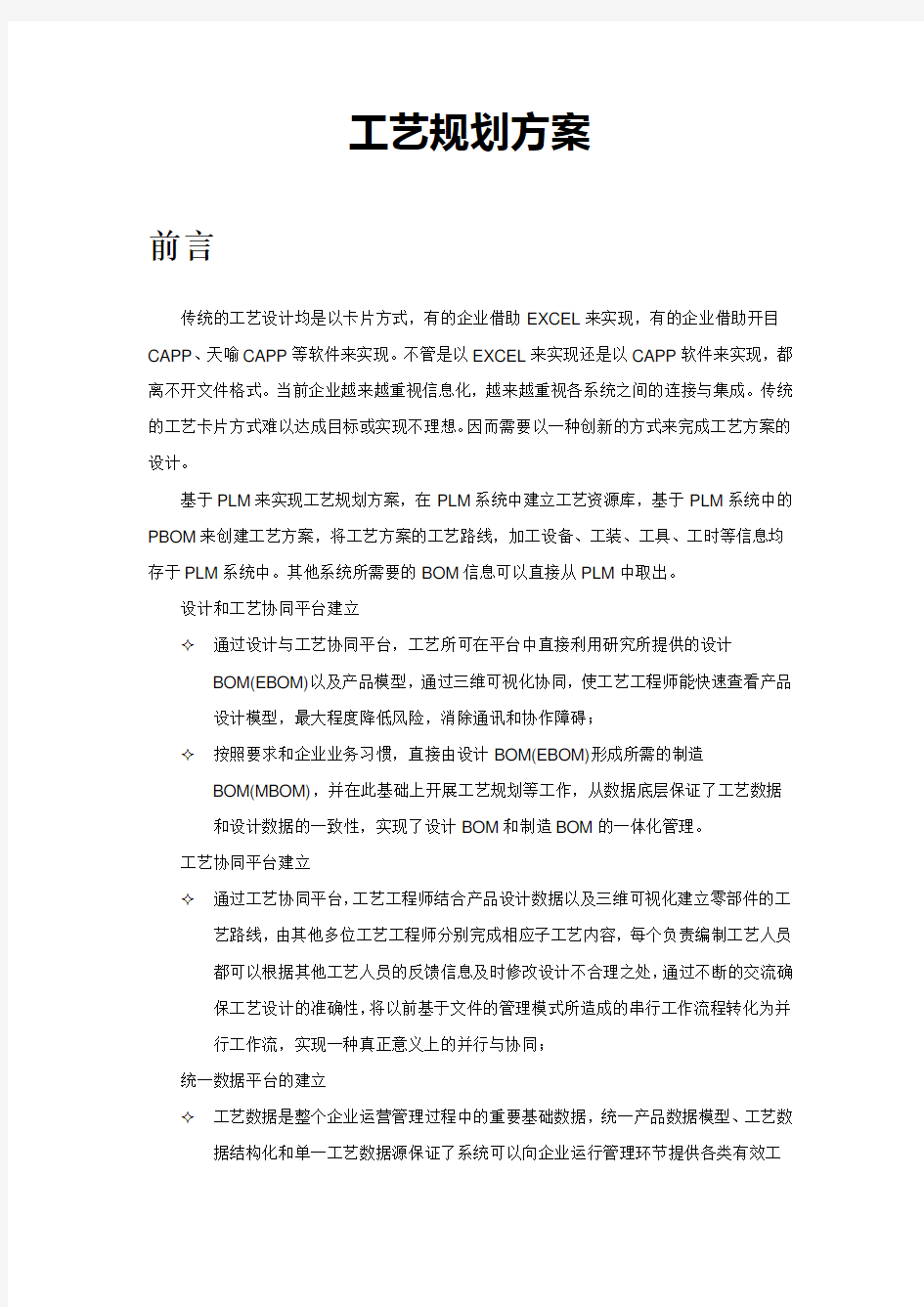

工艺方案设计流程

工艺路线设计

工艺模型或简图设计

在CAD设计软件中设计工艺模型或简图。设计完成后导入到工艺方案的相应工序下。

工序模型控制尺寸

定义工序模型的关健尺寸(或控制尺寸),或者以产品模型的尺寸(或以前一道工序模型的尺寸)为基础来定义当前模型的尺寸。

工序工艺参数

填写工序制造参数,包括:加工工步数据、加工设备、工具、辅料、工时定额

工序PFMEA分析

报表