瓦楞纸板不良原因分析报告

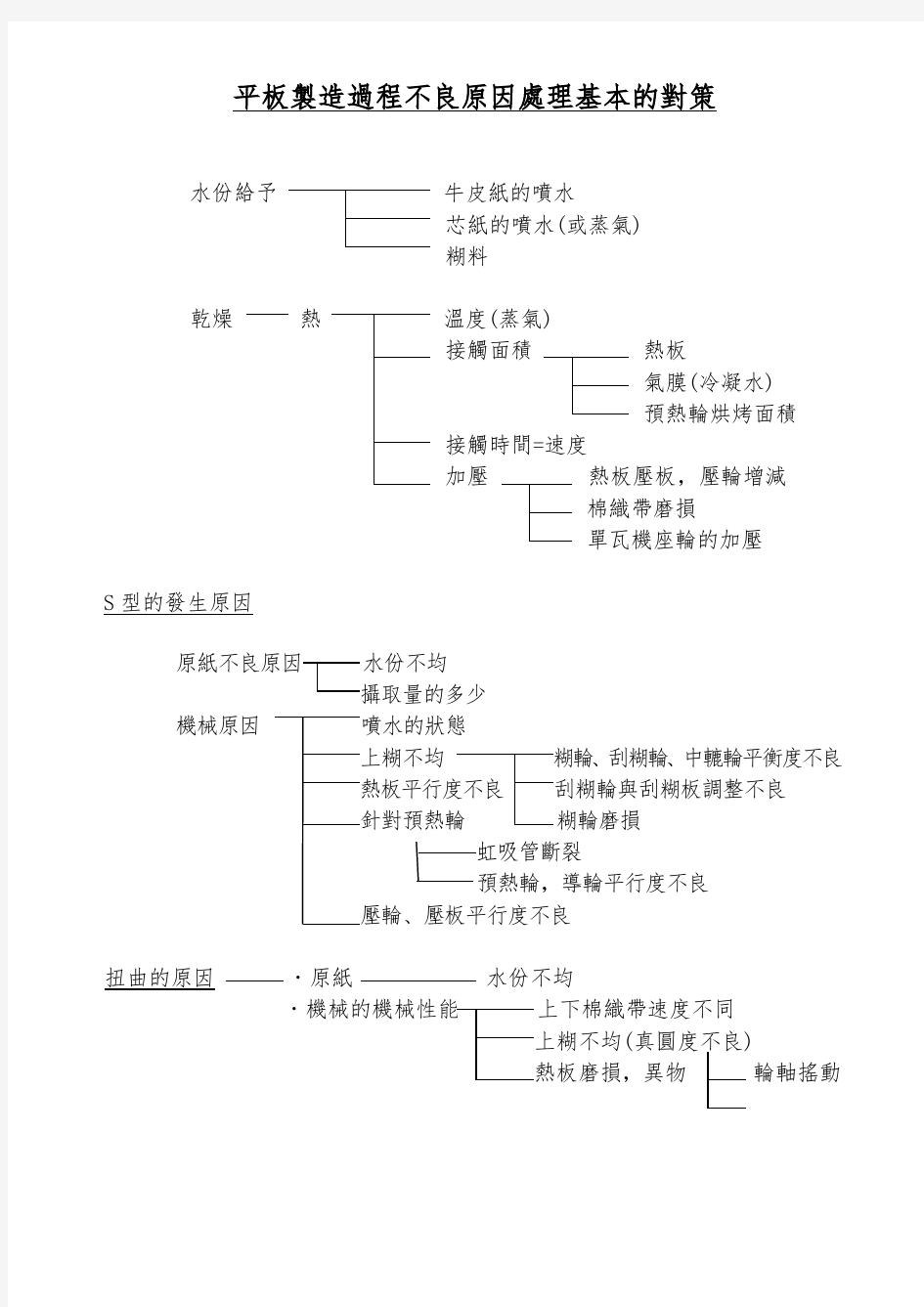

平板製造過程不良原因處理基本的對策

水份給予牛皮紙的噴水

芯紙的噴水(或蒸氣)

糊料

乾燥熱溫度(蒸氣)

接觸面積熱板

氣膜(冷凝水)

預熱輪烘烤面積

接觸時間=速度

加壓熱板壓板,壓輪增減

棉織帶磨損

單瓦機座輪的加壓

S型的發生原因

原紙不良原因水份不均

攝取量的多少

機械原因噴水的狀態

上糊不均糊輪、刮糊輪、中轆輪平衡度不良

熱板平行度不良刮糊輪與刮糊板調整不良

針對預熱輪糊輪磨損

虹吸管斷裂

預熱輪,導輪平行度不良

壓輪、壓板平行度不良

扭曲的原因˙原紙水份不均

˙機械的機械性能上下棉織帶速度不同

上糊不均(真圓度不良)

熱板磨損,異物輪軸搖動

自動翻轉矯正裝置

前後上下彎的原因

拉緊 放鬆

伸

縮

伸 縮

彎 翹

含水 乾燥

單瓦張力過大

1.單瓦在吸風導紙架上停留過久

2.單瓦吸風導紙架上張力太大

3.面紙的張力不足

4.單瓦在預熱輪上烘烤面積太大(張力死角)

表(下)面紙張過大

1.單瓦吸風導紙架上張力太鬆

2.面紙預熱輪烘烤面積太大(張力死角)

3.熱板有異物水平不良,冷卻

前後上彎

前後下彎

乾條紋(糊叉線

)

雙面機的乾條紋

發生原因:˙張力

˙水份

單瓦機的糊線(糊叉)

發生原因:˙真空吸力過大

˙張力

˙水份重力條紋糊叉線

吸力中轆輪

糊輪

上轆輪

糊溝上轆輪

上段

中轆輪

糊叉片

中轆輪

中轆輪

底轆輪

處理上彎下彎的對策

上彎下彎(下)增加面紙的水份

(上)增加底紙的烘烤面積

1.提高二次貼合機的車速

2.把熱板的(傾斜箱)由後面降低

3.減少面紙預熱輪烘烤面積

4.正面(下)線的捲入量的制定應降低

5.紙片的捲入量制至應提高

6.增加預熱器的捲量面積

7.減少單面機上的糊量

8.減少芯紙的噴水

9.增加貼合機的糊量

(下)使正面(下)線更乾燥

(上)增加反面(上)線的水份

1.把熱板(傾斜箱)由前面提高

2.把雙面車的滾筒降

3.正面(下)線的預熱捲量增加

4.減少紙片的預熱器捲量

5.單一預熱器的捲量減少

6.單面機的上糊量增加

7.減少二次貼合機的上糊量

8.增加芯紙的噴水

9.降低二次貼合本機的車速

下彎翹上彎翹

洗衣板現象(排骨紋)

牛皮紙薄 牛皮紙厚

洗衣板現象

倒楞

理論上的厚度漢城品的厚度

(H) (H ’)

倒楞原因

單面機 ˙預熱輪

˙芯紙

˙瓦楞轆輪的加壓及平衡度不良

二次貼合機車 ˙糊輪上的平衡度,停止器,平衡調整 雙面機 ˙熱板的磨損或平行度不良

˙棉織帶的磨損 ˙重力軸的跳動

˙輸送軸的平衡度停止氣的平衡調整度 ˙夾層輸送帶

上糊多

10

'C

H H ->

H=A+B+C+D

維修

機器維修的必要性

1)維持機器的最佳狀態

2)維修的效果

檢查零件更換

瓦楞紙板發生不良原因與處理

瓦楞轆輪 加 壓 振 動

加工不良 瑕疵

楞形不良

磨損

磨損

污損

瓦楞轆調整不當

糊黏著

沾紙層油垢 角度調整不良 不足

系統不具合乎不倗

機器性能不佳

機械整體震動

驅動系統的老舊

BRG 老舊 共震點運轉

不良原因

蒸氣壓力不足

折損

安裝固定不良

冷卻水滯留

卻水器動作不良

噴 水

張力控制

過 不足 位置錯誤

過

變形

芯紙預熱輪 的轉速

鏈條(皮帶)鬆弛

變動

芯 紙 溫度不足

攝取量 水份

水份過多或不足 真空吸力大足

機質

真空吸力不足

加工不良

安裝不當

芯 紙

變形 磨損

形狀不足

機器方法瓦楞轆輪楞型不良

人員材料

破裂強度

不足

底轆輪壓力調整不當

上轆輪壓力調整不當

瓦楞轆輪中高太高或磨損

單瓦糊輪與中轆輪間隙太小底轆輪中高太高或磨損單瓦二次貼合機噴水不當

車速太慢烘烤過度,噴水過量

上轆輪與中轆輪角度調整不當瓦楞轆輪電硬鉻脫落

各轆輪表面未保持乾淨未避開共震點

面底紙張力過大

各轆輪軸承磨損

原紙水份過高中底轆輪外徑差異產生線速度不同造成共振

配料材質不符

配料材質不符

未依規定接換紙

原紙破裂強度不足

教育訓練不足

上糊量過多

殘捲紙走完

機器方法瓦楞轆輪楞型不良

人員材料

耐壓強度

不足

底轆輪壓力調整不良

上轆輪兩側壓力不均瓦楞轆輪中高太高或磨損

單瓦糊輪與中轆輪間隙不良底轆輪中高太高或磨損

油壓.空壓.壓力計不準確

車速未避開共震點車速太慢烘烤過度

二次貼合機糊輪與壓板間隙調整不當

單瓦機與二次貼合機上

糊量太多同尺寸不同材質製作錯誤瓦楞轆輪電硬鉻脫落

上中轆輪角度調整不當熱板壓輪,培林損坏

單瓦楞芯紙張力控制不當

熱板壓板壓輪間隙調整不良

二次貼合機糊輪壓板磨損

熱板內有異物或糊渣

熱板不平整或磨損

配料材質不符

未依規定接換紙

教育訓練不足

原紙水份太高

操作疏忽精神不集中

殘捲紙走完

芯紙張力不均

機 器

方 法

瓦楞轆輪磨損 人 員

材 料 貼合不良

單瓦機.真空泵浦磨損吸力不足 糊輪間隙設定不當

熱板磨損或壓輪水平不良 壓力計不準確棉織帶磨損 糊輪與刮糊輪間隙不良

中轆輪與糊輪間隙不良

底轆輪調整不當或中高太高中高磨損

糊輪與刮糊輪真圓度不

良軸承磨損

上轆輪與中轆輪咬合角度調整不良

糊盤內有膠化糊渣硬塊在

糊輪底下

二次貼合機糊輪與壓板間隙不良或彈簧疲乏壓板磨損

二次貼合轉速與棉織帶轉速差

糊輪與刮糊輪嚴重磨損

蒸氣溫度調整不當上糊寬度不足

單瓦機真空風箱阻隔板

間隙調整不良

預熱輪或瓦楞輪虹吸管斷裂

原紙存放不當

熱板磨損或有異物

卻水器積水或損壞

糊料膠化溫度太高,糊拉絲性太強

糊輪,刮糊輪刮糊板未清洗乾淨 糊料溢出轆輪跳動 原紙水份不良

糊料黏度不良 單瓦機材質差異大未作適當調整

空壓,油壓壓力調整不均

原紙複捲不良,糊料起皂化作用

原紙單面吸水性不良

車速未避開共震點 熱板內有糊渣或異物

未清除乾淨

原紙潑水度太高 教育訓練不足

上糊量調整不當

原紙濕條紋或荷葉邊

機器方法預熱輪平衡,水平不良

人員材料

彎翹二次貼合機預熱輪迴轉調整不當

蒸氣壓力調整不當熱板表面磨損不平整

糊輪間隙不均預熱輪與導紙輪水平及

間隙不良預熱輪烘烤不當

張力控制不當

單瓦機與二次貼合機上

糊量差異太大車速快慢控制不當貼合機單瓦導紙架吸風與側夾板控制不當

自動接紙機水平不良

原紙架或導輪水平不良自動控糊系統故障

噴水控制不當

單瓦機積紙太多未與二

次貼合機同步

軸承磨損產生水平不良

單瓦楞預熱輪烘烤不當

原紙外徑不圓(夾扁)

堆疊及翻壓不確實

教育訓練不足

原紙水份不均

面底紙材質差異太大

各相關設備未相互配合

經驗不足操作不當

原紙濕條紋荷葉邊

原紙存放不當

停機頻率太高車速不穩定

精神散漫

原紙複捲不良

複瓦和相關機台上糊差異

不同廠牌原紙組合特性

不瞭解冷卻後變型

機 器

方 法

預熱輪.導輪水平不佳

人 員

材 料 S 型彎翹

刮糊板未清洗乾淨或糊渣

噴水位置錯誤 糊輪與中轆輪或與刮糊輪間隙不良

各轆輪軸承磨損 卻水器故障

單瓦機與二次貼合機刮糊板 磨損或未清洗乾淨

超出機器調整範圍 更換原紙

熱板蒸氣配管不良 刮糊板磨損 糊輪,刮糊輪刮傷或磨損

原紙架,接紙機張力不均

正反面轉方向堆疊 虹吸管斷裂積水

原紙張力不均

車速,噴水作適當調整

原紙水份嚴重不均

更換原紙

原紙存放不當

機 器

方 法

人 員

材 料 前後彎翹

二次貼合機面紙張力不足 單瓦預熱輪烘烤面積太大 單瓦機與二次貼合機距離

太長又無輸送設備

吸風導紙架吸力太大兩

側夾板太緊

關閉面紙三重預熱輪轉動電源

單瓦機面紙張力太大

正反面堆疊 增加二次貼合機車速

原紙複捲不良 人員疏忽控制不當

原紙不圓(夾扁)

教育訓練不足

面紙材質差異太大

機 器

方 法

人 員

材 料 前後下彎

二次貼合機面紙張力太

大

二次貼合機單瓦吸風導紙 架吸力不足

吸風導紙架吸力不足兩側夾板太鬆

關閉單瓦三重預熱輪ˊ轉動電源

面紙預熱輪烘烤面積太大

(產生張力死角)

單瓦機面紙張不足

熱板,冷卻部水平不良 正反面堆疊

原紙複捲不良

人員疏忽控制不當

面底紙基重差異太大

教育訓練不足

機器方法三重預熱輪虹吸管

斷裂或卻水器損壞

人員材料

下彎減少單瓦機烘烤面積

單瓦機天橋減少堆積量

熱板部卻水器積水故障

楞形不良增加單瓦機上糊量

增加二次貼合機烘烤面積

二次貼合機糊輪網目太粗減少二次貼合機上糊量增加三重預熱面紙烘烤面積熱板部壓輪或壓板適度降低

楞形不良

單瓦楞適度噴水

降低二次貼合機車速

適度增加二次貼合機張力

生產後之變形

正反面堆疊原紙水份差異太大

原紙存放不當

糊料配置不佳單瓦機與

二次貼合機倍水率差異太大

抄製低材質轉換為高材質

及時昇溫

更換原紙

蒸氣管路未按規定操作

機 器

方 法

單瓦機卻水器積水或故障

人 員

材 料 上 彎

增加單瓦機烘烤面積 降低熱板溫度 單瓦機虹吸管斷裂 單瓦機三重預熱輪積水

或虹吸管斷裂

單瓦機轆輪磨損

提昇二次貼合機車速 減少二次貼合機烘烤面積 各轆輪軸承磨損

增加二次貼合機上糊量

增加三重預熱輪單瓦烘烤 減少單瓦機上糊量

增加天橋單瓦機推積量

熱板部壓輪或壓板適度升

高

適度增加單瓦機張力

二次貼合機面紙適度噴水

生產後之變型

正反面堆疊 原紙水份差異太大

糊料配製不佳

蒸氣管路未按規定操作 更換原紙

原紙存放不當

抄製高材質轉換為低材質

時未及時降溫

機器方法原紙架與三重預熱輪不平行

人員材料

對角蹺各導輪角度或平行不良

底輪單邊加壓不均三重預熱輪與二次貼合機不平行

二次貼合機與熱板部不平行吸風導紙架與預熱輪間

隙水平不良張力自動控制輪彈簧疲乏

糊輪間隙不均

原紙架夾頭軸承及滑軌磨損接紙機平衡輪水平不良單瓦機或二次貼合機預熱輪,

導紙輪角度與水平不良或張力控制不當

導紙輪,三重預熱輪,導紙架軸承磨損

熱板部水平不良

自動接紙機與原紙架不平行

正反堆疊約50張加夾紙板一塊原紙架角度與水平不良

原紙水份不均

自動接紙機張力控制

輪不平行

設備保養不良

原紙外徑不圓(夾扁)

超出機器之調整之範圍原紙特性不同

原紙兩側張力不同

轆輪,導輪表面殘渣未

清除乾淨

機器方法熱板表面磨損

人員材料

前後彎翹瓦楞轆輪加壓不當

噴水過量

二次貼合機糊輪壓板磨損

瓦楞轆輪或底輪磨損上轆輪或底轆輪壓力調整不當熱板內有糊渣或異物

上糊量太多,溫和不足

中轆輪與糊輪間隙太小或不平行

上下棉絲帶有糊渣

芯紙張力調整不當

熱板棉織帶轉速與二次貼合糊

輪轉速差異太大

二次貼合機糊輪與壓板

間隙太小或不平行

各相關轆輪軸承磨損

熱板壓輪培林損壞

切紙機前壓輪壓力太大

熱板壓輪或板水平不佳

二次貼合機導紙架

張力太大

上中轆輪角度歪斜不平行

芯紙材質不良

單輪機輸送皮帶接頭不

良或間隙太小

熱板壓輪或壓板高度調整不當

上下棉織帶轉速差異太大

原紙外徑不圓

糊料溢出轆輪跳動芯紙水份不良

車速未避開共震點

芯紙基重太低

單瓦機真空吸風吸力太大當單瓦

要離開中轆輪與隔離銅叉時刮傷