形位误差和形位公差

形位误差和形位公差

吕华福

授课课题:形位误差和形位公差

课题内容:1、形位误差的评定与检测;2、形位公差带定义、特点

本次重点:形位误差的评定、检测;形位公差精度分析

本次难点:形位公差精度分析

教学时间:4课时

教学过程:

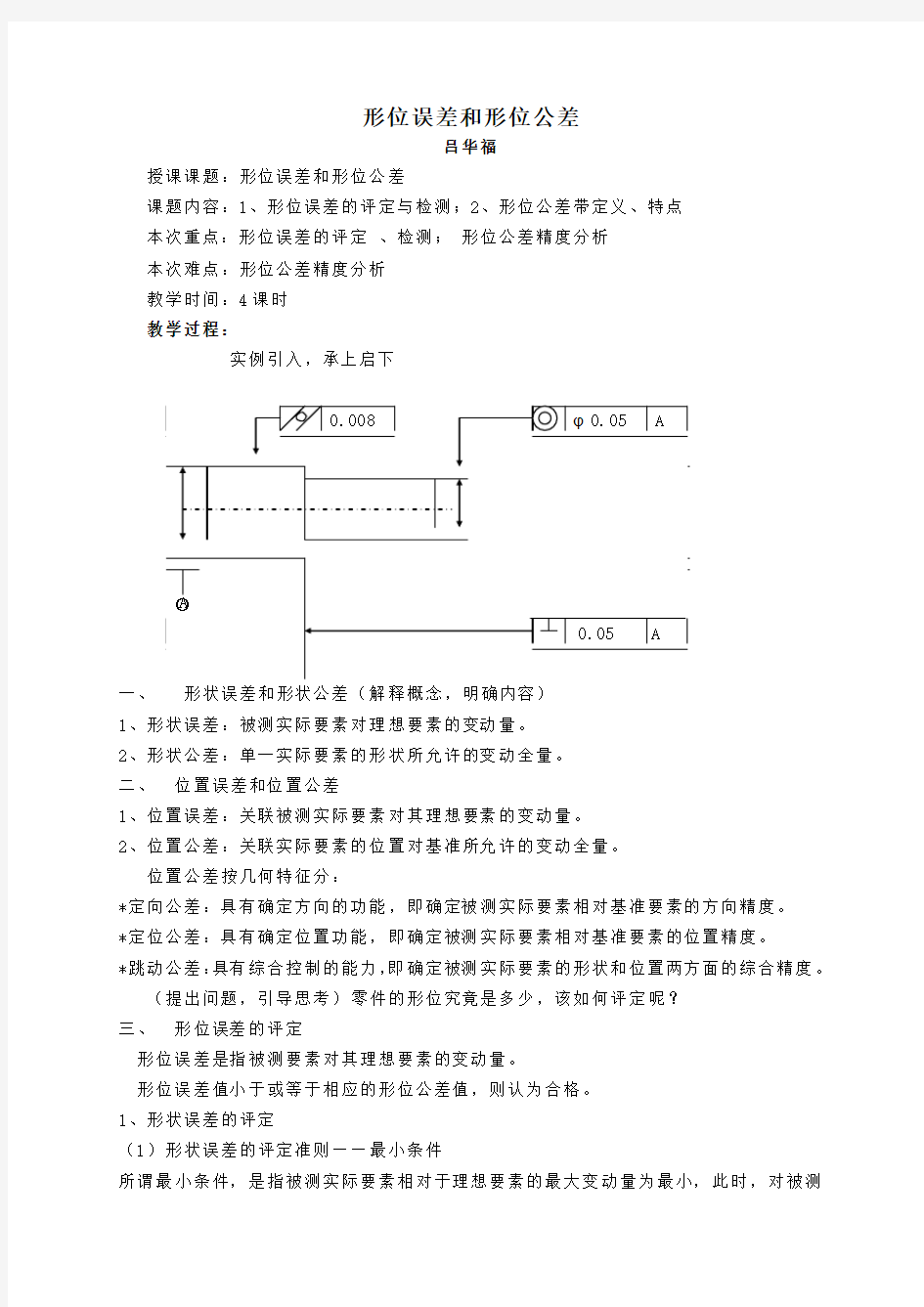

实例引入,承上启下

一、形状误差和形状公差(解释概念,明确内容)

1、形状误差:被测实际要素对理想要素的变动量。

2、形状公差:单一实际要素的形状所允许的变动全量。

二、位置误差和位置公差

1、位置误差:关联被测实际要素对其理想要素的变动量。

2、位置公差:关联实际要素的位置对基准所允许的变动全量。

位置公差按几何特征分:

*定向公差:具有确定方向的功能,即确定被测实际要素相对基准要素的方向精度。

*定位公差:具有确定位置功能,即确定被测实际要素相对基准要素的位置精度。

*跳动公差:具有综合控制的能力,即确定被测实际要素的形状和位置两方面的综合精度。

(提出问题,引导思考)零件的形位究竟是多少,该如何评定呢?

三、形位误差的评定

形位误差是指被测要素对其理想要素的变动量。

形位误差值小于或等于相应的形位公差值,则认为合格。

1、形状误差的评定

(1)形状误差的评定准则——最小条件

所谓最小条件,是指被测实际要素相对于理想要素的最大变动量为最小,此时,对被测

实际要素评定的误差值为最小。

(2)形状误差值的评定

评定形状误差时,形状误差数值的大小可用最小包容区域(简称最小包容区域)的宽度或直径表示。

3个区域比较,引出最小条件、最小区域

的概念,用以评定形状误差。

2、位置误差的评定

*定向误差是被测实际要素对一具有确定方向的理想要素的变动量,该理想要素的方向由基准确定。

定向误差值用定向最小包容区域(简称定向最小区域)的宽度或直径表示。定向最小区域是指按理想要素的方向包容被测实际要素时,具有最小宽度或直径的包容区域。(通过定向误差的评定分析,比较定向最小区域与最小区域的差别。)

*定位误差是被测实际要

素对一具有确定位置的理

想要素的变动量。该理想

要素的位置由基准和理论

正确尺寸确定。

定位误差用定位最小包容区域(简称定位最小

区域)的宽度或直径表示。定位最小区域是指以理想要素定位来包容被测实际要素时,具有最小宽度或直径的包容区域。

明确定位最小区域,引出基准的概念*跳动是当被测要素绕基准轴线旋转时,以指示器测量被测实际要素表面来反映其几何误差,它与测量方法有关,是被测要素形状误差和位置误差的综合反映。

跳动的大小由指示器示值的变化确定,例如圆跳动即被测实际要素绕基准轴线作无轴向移动回转一周时,由位置固定的指示器在给定方向上测得的最大与最小示值之差。(跳动先给出概念,在跳动公差中再详细介绍)

*基准

基准是具有正确形状的理想要素,在实际运用时,则由基准实际要素来确定。由于实际要素存在形位误差,因此,由实际要素建立基准时,应以该基准实际要素的理想要素为基准,理想要素的位置应符合最小条件。

*三基面体系:确定被测要素在空间的理想位置所采用的基准由三个互相垂直的基准平面组成,这三个互相垂直的基准平面组成的基准体系称为三基面体系。

第一基准平面 三基面体系(含三个基准平面):第二基准平面 第三基准平面

零件的基准数量和顺序的确定:根据零件的功能要求来确定,一般零件上面积大、定位稳的表面作为第一基准;面积较小的表面作为第二基准;面积最小的表面作为第三基准。

注意:在加工或检测时,设计时所确定的基准表面和顺序不可随意更改,以保证设计时提出的功能要求。

3、形状误差的检测、评定举例: 典型分析,一般自学, 直线度误差的检测: 操作实验,掌握技能。

1)按最小条件求直线

度误差f ’=7.5um 2)按两端点连线法求

直线度误差:f’’=f 1+f 2=9.5um

四、形状和位置公差带 形位公差带定义:用以限制实际要

素变动的区域。

有形状、大小、方向、位置。 提出四因素, 形位公差带的主要形状:(十种) 便于分析

形位公差带大小用以体现形位精度的高低,是由给定的形位公差t 所确定。一般指形位公差带的宽度或直径,且为全值。

(一)形状公差带 特点对比, 特点:只对要素有形状要求,无方向、位置约束。 分类讨论 1、直线度:用以限制被测实际直线对其理想直线变动量的一项指标。

被限制的直线有平面内的直线,回转体的素线,平面与平面交线和轴线等。

(1)在给定平面内的直线度 (2)在任意方向上的直线度

2、平面度:用以限制实际表面对其理想平面变动

量的一项指标。

公差带:是距离为公差值t的两平行平面之间的区域。

3、圆度:用以限制实际圆对其理想圆变动量的一项指标。

职能:它是对圆柱面(圆锥面)的正截面和球体上通过球心的任一截面上提出的形状精度要求。

公差带:是指在同一正截面上,半径差为公差值t的两同心圆之间的区域。

注意:标注圆度时指引线箭头应明显地与尺寸线箭头错开;标注圆锥面的圆度时,指引线箭头应与轴线垂直,而不该指向圆锥轮廓线的垂直方向。提出难点,进行剖析

圆柱度:限制实际圆柱面对其理想圆柱

面变动量的一项指标。它是对圆柱面所有正截面和纵向截面方向提出的综合性形状精度要求。

职能:圆柱度公差可以同时控制圆度、素线直线度和两素线平行度等项目的误差。

公差带:是指半径为t的两同轴圆柱面之间的区域。

五、作业:

1、为什么说跳动公差带在以综合控制被测素的位置、方向和形状误差?试举例

说明。

确定形位公差的方法

确定形位公差的方法 驻马店广播电视大学邓建党 科技信息2008(16) P80~81 [摘要]本文通过对形状公差和位置公差各项目之间以及单项公差与综合公差之间关系的论述,确定了标注形位公差的方法。 【关键词】形位公差关系标注 国家标准(GB1182~1184-80,GB,1958-80)<形状和位置公差>包括形状公差——直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度;定向位置公差——平行度、垂直度、倾斜度;定位位置公差——同轴度、对称度、位置度;跳动公差——圆跳动、全跳动。这些项目中有些是单项公差,有些属于综合公差,虽然概念不同,但却有密切联系。在机械产品的设计过程中,合理地选择形位公差项目是保证零件使用要求,提高产品经济效益的重要方面。但是,经常可以见到一些机械图纸上的形位公差选择不合理,出现标注不当或重复标注的现象。这是由于技术人员对它的理解不同,造成应用上的混乱,给零件的制造和检测带来困难,因此,有必要深刻了解形状和位置公差之间的关系及如何标注形位公差。 1 形状公差和位置公差的关系 由于位置公差是关联实际要素的方向或位置对基准所允许的变动全量,而形状公差是单一实际要素的形状所允许的变动全量,关联要索的理想边界控制要素的实际位置和方向,也必然控制了该要素的形状误差。因此,在很多情况下。位置公差足能够控制形状误差的。所以,在确定形状公差和位置公差过程中,一旦位置公差给定后,当作用上已能够控制相应的形状公差,且能满足使用要求时。就不必再提形状公差的要求(见图1)。如果一定要标注形状公差,通常同一要素给出的形状公差值应小于位置公差值(见图2)。

2形状公差的标注 2.1圆柱度与圆度、直线度 圆度公差控制回转体垂直于轴线正截面内的形状误差;素线直线度公差控制圆柱体轴线方向截面内的形状误差;圆柱度公差用来控制任意截面和轴线方向截面的形状误差。因此,圆柱度公差控制了圆柱体横剖面和轴剖面内的各项形状公差,诸如圆度、轴线直线度,素线直线度等。使用时,一般标注了圆柱度就没有必要再标注圆度,直线度。如果一定要单独标注圆度、直线度,则其公差值必须小于圆柱度公差值(见图3),以表示设计上对径向或轴向形状公差提出进一步要求。 从检测的角度来考虑,圆柱度的检测比圆度与直线度困难。所以,对于一般精度的圆柱体零件,最好不要使用圆柱度,此时可分别用圆度和圆柱面素线的平行度来代替使用(见图4)。

形位公差检测方法

一、轴径 在单件小批生产中,中低精度轴径的实际尺寸通常用卡尺、千分尺、专用量表等普通计量器具进行检测;在大批量生产中,多用光滑极限量规判断轴的实际尺寸和形状误差是否合格;;高精度的轴径常用机械式测微仪、电动式测微仪或光学仪器进行比较测量,用立式光学计测量轴径是最常用的测量方法。 二、孔径 单件小批生产通常用卡尺、内径千分尺、内径规、内径摇表、内测卡规等普通量具、通用量仪;大批量生产多用光滑极限量规;高精度深孔和精密孔等的测量常用内径百分表(千分表)或卧式测长仪(也叫万能测长仪)测量,用小孔内视镜、反射内视镜等检测小孔径,用电子深度卡尺测量细孔(细孔专用)。 三、长度、厚度 长度尺寸一般用卡尺、千分尺、专用量表、测长仪、比测仪、高度仪、气动量仪等;厚度尺寸一般用塞尺、间隙片结合卡尺、千分尺、高度尺、量规;壁厚尺寸可使用超声波测厚仪或壁厚千分尺来检测管类、薄壁件等的厚度,用膜厚计、涂层测厚计检测刀片或其他零件涂镀层的厚度;用偏心检查器检测偏心距值,用半径规检测圆弧角半径值,用螺距规检测螺距尺寸值,用孔距卡尺测量孔距尺寸。 四、表面粗糙度 借助放大镜、比较显微镜等用表面粗糙度比较样块直接进行比较;用光切显微镜(又称为双管显微镜测量用车、铣、刨等加工方法完成的金属平面或外圆表面;用干涉显微镜(如双光束干涉显微镜、多光束干涉显微镜)测量表面粗糙度要求高的表面;用电动轮廓仪可直接显示Ra0.025~6.3μm 的值;用某些塑性材料做成块状印模贴在大型笨重零件和难以用仪器直接测量或样板比较的表面(如深孔、盲孔、凹槽、内螺纹等)零件表面上,将零件表面轮廓印制印模上,然后对印模进行测量,得出粗糙度参数值(测得印模的表面粗糙度参数值比零件实际参数值要小,因此糙度测量结果需要凭经验进行修正);用激光测微仪激光结合图谱法和激光光能法测量Ra0.01~0.32μm的表面粗糙度。 五、角度 1.相对测量:用角度量块直接检测精度高的工件;用直角尺检验直角;用多面棱体测量分度盘精密齿轮、涡轮等的分度误差。 2.直接测量:用角度仪、电子角度规测量角度量块、多面棱体、棱镜等具有反射面的工作角度;用光学分度头测量工件的圆周分度或;用样板、角尺、万能角度尺直接测量精度要求不高的角度零件。 3.间接测量:常用的测量器具有正弦规、滚柱和钢球等,也可使用三坐标测量机。 4.小角度测量:测量器具有水平仪、自准直仪、激光小角度测量仪等。 六、直线度

新旧公差对照表

? 新旧轴孔公差对照表 孔、轴公差带新旧国标对照表 (尺寸1~500mm) 基孔制配合的轴基轴制配合的孔 注:① 仅1~3mm尺寸分段使用。② 不同尺寸分段分别与不同的新国标符号近似。 ③ 介于两者之间。④ 没有适当的相近的符号。

基孔制配合的轴基轴制配合的孔 基轴制配合的孔间 隙 配 合 旧国标D1 Db1 Dc1 D Db Dc Dd De D3 D4 Dc4 De4 新国标H6 G6 F7 H7 G7 F8 E8 E9 D8 D9 H8 H8 H9 F9 D19 D10 备注②②③③旧国标D5 D6 Dc6 Dd6 De6 D7 Dc7 新国标H10 H11 D11 B11 C11 A11 B11 H12 H13 备注②②③④ 过 渡 配 合 旧国标Ga1 Gb1 Gc1 Gd1 Ga Gb Gc Gd Ga3 Gb3 Gc3 Gd3 新国标N6 M6 K6 J6 Js6 N7 M7 K7 J7 N8 M8 K8 J8 备注②①① 过 盈 配 合 旧国标Jd Je Jb3 新国标 U7 S7 R7 R8 U8 备注②② TOP 管理员 ?个人空间 ?发短消息 ?加为好友 ?当前离线 # 基 轴 制 配 合 的 孔 间 隙 配 合 旧国标D1 Db1 Dc1 D Db Dc Dd De D3 D4 Dc4 De4 新国标H6 G6 F7 H7 G7 F8 E8 E9 D8 D9 H8 H8 H9 F9 D19 D10 备注②②③③ 旧国标D5 D6 Dc6 Dd6 De6 D7 Dc7 新国标H10 H11 D11 B11 C11 A11 B11 H12 H13 备注②②③④ 过 渡 配 合 旧国标Ga1 Gb1 Gc1 Gd1 Ga Gb Gc Gd Ga3 Gb3 Gc3 Gd3 新国标N6 M6 K6 J6 Js6 N7 M7 K7 J7 N8 M8 K8 J8 备注②①① 过 盈 配 旧国标Jd Je Jb3 新国标 U7 S7 R7 R8 U8

平面度测量与评定形位公差之二

平面度测量与评定形位 公差之二 集团标准化工作小组 [Q8QX9QT-X8QQB8Q8-NQ8QJ8-M8QMN]

二)、平面度误差的测量和评定方法1、平面度公差: 被测平面对理想平面的允许变动量。 2、平面度公差带:距离为公差值t的两平行平面之间的区域。 3、平面度误差的测量方法 1)直接方法 (1)间隙法:刀口尺、平尺等 (2)指示表法: 调整被测表面与平板平行(即确定理想平面的位置),一般有两种方法: A、对角线法(四点法): 调整支撑使被测表面两端点等高,即1点与2点等高,3 点与4 B、三点法: 调整支撑使被测表面最远三点等高(结果不唯一且不符合 示表的最大读数与最小读数之差近似地做为被测平面的平面度误

差。必要时可根据记录的示值用计算法(图解法)按最小条件计算平面度误差。 (3)光轴法 :自准直仪 将反射镜放在被测表面上,并把自准值仪调整到与被测表 面平行,沿对角线按一定布点测量、重复上述方法分别测量另一条对角线和被测表面上其他各直线上的各布点。把各点示值换算成线值,记录在图表上,通过中心点建立参考平面,由计算法(图解法)按对角线法计算平面度误差。必要时按最小条件计算平面度误差。标准27页 (4)干涉法 :平晶 将平晶放在被测表面上,观测它们之间的干涉条纹。平面度误差为: 对于封闭环形:平面度误差等于干涉条 纹数×光波波 长之半(图a ), 即 2f n λ =? 对于不封闭图形:平面度误差等于条纹 的 弯曲度与相邻两条纹间距之比再乘以光波波 长之半(图b )2v f λ ω=?

2)间接方法 (1)布点形式 矩形平面的布点形式:网格布点、对角线布点 园形平面的布点形式:网格布点、对角线布点 园环形平面的布点形式:对于较宽的环形平面,其圆环测量线不得少于两圈,对于较窄的环形平面,可采用单圈测量线的形式。 3)水平仪法 4)斑点法 4、平面度误差的评定方法 1)最小包容区域法; 对被测平面的偏差进行旋转和平移,不改变被测平面的平面度评定 结果,是以构成平面度最小包容区域的两平行平面之一作为理想平面。 最小包容区域面的判定准则 A、三角形准则 有三个高极点(极点是实际被测平面与最小包容区域面的接触点)与一个极低点,或相反有三个低极点与一个高极

机械零件设计中形位公差的确定性方法研究

机械零件设计中形位公差的确定性方法研究 集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-

机械零件设计中形位公差的确定性方法研究随着正确地选择和确定形位公差的项目、基准及数值对机械零件的设计是十分重要的。依据机械零件的功能要求。并考虑其使用性、工艺性和经济性的综合效果,详细分析了确定形位公差时公差项目、基准和公差数值的选择方法。零件的功能特性是选择形位公差项目、基准和公差数值的基础;公差间的关系可作为进一步精选它们的依据;同时还应兼顾经济性和测量的方便性。 在机械零件的设计过程中,正确地选择形位公差项目以及合理地确定形位公差数值,不仅直接影响到机器的使用性能和质量,而且关系到零件加工的难易程度和成本高低。形位公差的国家标准规定了l4项并列的形位公差,项目较多,而且有些公差项目之间还存在着从属和包容等关系。因此,机械零件的形位公差设计一直是机械零件设计中的难点。本文将根据形位公差的理论与多年的机械零件设计经验,分析形位公差项目及公差值大小等公差内容的选择依据。为设计者提供参考。 1.形位公差项目的选择 1.依据零件的功能特性初选形位公差项目

选择形位公差项目首先应满足零件的功能要求,主要考虑形位误差对零件使用性能的影响。这种使用性能一般指零件的配合性质、装配互换性、工作精度、可靠性及运动平衡性等。设计时了解和明确所设计零件的使用性能,才能确定为保证这些性能必须选用的形位公差项目。 以下为一些常见的零件功能特性与所需的公差项目:(1)在圆柱形零部件的运动配合中,如果圆柱面接触不良,就会造成局部过早磨损,扩大了配合间隙,降低定心精度,这就需要选择圆度和圆柱度等形状公差限制形状误差,以避免过大的形状误差带来的危害。(2)在移动配合中,形状误差会降低导向精度或破坏密封性;在过盈定位配合中,形状误差会降低连接强度和可靠性;曲面形状误差直接影响机械的工作性能,如汽轮机叶片的曲面等;这些都需要选择相应的形状公差加以限定。(3)位置误差直接影响机器的装配精度和运转精度。例如,发动机中的曲轴和变速器中的齿轮轴,为了保证它们的装配精度和工作性能,就要规定它们的两端支承孔的同轴度,否则就会影响齿轮的啮合精度,产生振动和噪声。 2.依据公差间的关系精选形位公差项目 (1)由尺寸公差控制形位公差。形位公差与尺寸公差具有一定的关联性,有些形位误差可自然地控制在尺寸公差内,就不必再给出形位公差要求。

机械设计中形位公差的确定及选择

机械设计中形位公差的确定及选择 摘要:在进行机械设计时,如何保证机械产品零件的精度,是设计人员必须要考虑的问题。形位公差是控制机械产品零件几何精度技术的条件。正确选择形位公差项目和合理确定其公差等级及公差值,能保证零件的使用要求,提高经济效果。文章就机械设计过程中如何合理选用形位公差进行了一些探讨。 关键词:机械设计;形状公差;位置公差;标注公差;选择;控制 在机械与仪器仪表设计及制造工艺的设计中,公差配合与技术测量与设计、制造及质量控制等方面密切相关,其精度的要求是靠尺寸公差、形状公差、位置公差来保证的,是优化产品质量的可靠保障。在现代工业飞速发展、产品换代频繁的新形势下,其重要性尤为明显。如何合理并正确地确定被测要素的形状位置公差公差值,是一项十分慎重的工作。 1 形位公差和位置公差的关系及选择 经过加工的机械零件表面,不但会有尺寸偏差,而且会有形状和相对位置的误差,这些误差会影响零件的互换性。为此,国家标准规定了形状和位置的允许变动量。 位置公差是关联实际要素的方向或位置对基准所允许的变动全量,形状公差是单一实际要素的形状所允许的变动全量,位置公差的公差带包容整个被测要素,因此,在很多情况下,位置公差是能够控制形状误差的。如在定位公差中,同轴度可以控制轴线的形状误差,对称度和位置度可以控制平面度误差。又如在跳动公差中,端面全跳动可以控制平面度误差,径向跳动可以控制圆度误差,径向全跳动可以控制圆度、直线度,圆柱度误差。所以.在确定形状公差和位置公差过程中,一旦位置公差给定后,当作用上已能够控制相应的形状误差,且能满足使用要求时,就不必再提形状公差的要求了。 2 形位公差值的确定 正确选择形位公差项目和合理确定其公差等级及公差值,能保证零件的使用要求,提高经济效果。 确定形位公差值的方法,有类比法和计算法两种。常用的是类比法。计算法一般很少使用.只有在高精度要求的场合才用。在零件加工中,由于受到机床精度的限制,故在己加工完成的零件上,所有要素都存在形位误差,但不是所有要素都要在图纸上规定形位公差。只对高精度要求的要素才注公差值,而对精度要求比未注公差值还低的也应注出,表示不必提高要求。在选用公差值时,以满足零件的功能要求为前提,兼顾经济性和测量条件等因素,尽量选用较大的公差值。并应注意以下的一些问题。

形位公差及其检测方法

形位公差及其检测方法 一、概念: 定义: 形状公差:单一实际要素形状所允许的变动全量。 位置公差:关联实际要素的位置对基准所允许的变动全量。 形位公差:形状公差与位置公差的总称。它控制着零件的实际要素在形状、位置及方向上的变化。 形位公差带:用以限制实际要素形状或位置变动的区域。由形状、大小、方向和位置四个要素所确定。 公差原则:形位公差与尺寸公差之间的相互关系。包括独立原则与相关要求。 独立原则:图样上给出的尺寸公差与形位公差各自独立,彼此无关,分别满足要求的公差原则。 相关要求:图样上给定的尺寸公差和形位公差相互有关的公差要求。具体可分为

形位公差带的形式: 二、形状误差与形状公差:

项目 公差带定义示 例说 明 公差带是距离为公差值t 的两平行直线之间的区域 在给定平面内 圆柱表面上的任一素线必须位于轴向平面内,距离为0.02的两平行线之间 0.02 在给定方向上、当给定一个方向 公差带是距 离为公差值t的两 平行平面之间的区域 棱线必须位于箭头所示方向距离为公差 值0.02的两平行平面内 0.02 、当给定两 个互相垂直的两个 方向 公差带为截面边长t1*t2的四 棱柱内的区域 棱线必须位于水平方向距离为公差值0.02,垂直方向距离为0.01的四棱柱内 0.01 0.02 3、在任意方向 公差带是直径为公差值t的圆柱面的区域 d 圆柱体的轴线必须位于直径为公差值0.02的圆柱面内 直 线 度平面度 公差带是距离为公差值t的两平行平面之间的区域 上表面必须位于距离为公差值0.1的两平行平面内 0.1 圆度 公差带是在同一正截面上半径差为公差值t的两同心圆之间的区域 在垂直于轴线的任一正截面上,该圆必须位于半径差为公差值0.02的两同心圆之间

形位公差换算

附录从(圆柱)位置度公差到坐标/从坐标到(圆柱)位置度公差的换算方法 总公差带X .70711 = 总坐标公差带 0.005 总坐标公差或0.0025双向 公差 示例: .007TOL X .70711 = .00495 TO ± 基本原则: 用总公差带乘以0.7(或70%)便转换为非关键性应用,例如,0.7 X .007 = .0049 或0.005 (±.0025) 0.007 总位置度公差带直径 总坐标或双向公差带 总坐标公差带X 1.4142 = 总公差带 示例: 0.005 总坐标公差或0.0025双向公差X 2X 1.4142 = .007 总公差± TO 基本原则:用总公差带乘以1.4就迅速地转换为非关键性应用,例如 USE 1.4 TIMES TOTAL COORD TOL ZONE TO CONVERT QUICKLY IN NON-CRITICAL APPLICATIONS, e.g. 1.4 X .005 = .007TOL

附录 换算表 从 位置度公差到坐标公差 从坐标公差到 位置度公差到 X 坐标 UJ H < Z Q CE o o o > 示例: ?.010直径 位置度公差 = ±.0035坐标公差 坐标总公差带 位置度公差带 位置度公差 Y 坐标

从坐标测量到 位置度定位的换算 实际定位 差值 方程 理想位置 实际定位 直径等量- 基准面 可以用计算器或电脑完成 坐标测量值与位置定位间的换算器 程序: 基准面

附录 示例 换算 产生的孔0.250 (MMC) (公差 带= 010) 实际孔中心 产生的孔255 (MIN MC) (公差带 = 015 (.010 +.005) 实际孔中心 实际测量值实际测量值 (水平方向) 实际 值-基本值=X 0.754-0.750 =0.004 (水平方向) 实际 值-基本值=X 0.756-0.750 =0.006 (垂直方向) 基本 值-实际值=Y 0.600-0.598 =0.002 (垂直方向) 基本 值-实际值=Y 0.600-0.596 =0.004 从上表中可以看出,在横坐标0.004 (X)和纵坐标0.002 (Y) 上产生一个直 径为0.0089的孔,即直径孔的位置在 规定的0.010直径范围内。所以,该孔 的定位是合格的。 从上表中可以看出,横坐标0.006 (X)和纵坐标 0.004 (Y) 产生一个直径为0.0144的孔,即直径 孔的位置在规定的0.015直径范围内。所以,该孔 的定位是合格的。

形位公差的测量方法

在单件小批生产中,中低精度轴径的实际尺寸通常用卡尺、千分尺、专用量表等普通计量器具进行检测;在大批量生产中,多用光滑极限量规判断轴的实际尺寸和形状误差是否合格;;高精度的轴径常用机械式测微仪、电动式测微仪或光学仪器进行比较测量,用立式光学计测量轴径是最常用的测量方法。 二、孔径 单件小批生产通常用卡尺、内径千分尺、内径规、内径摇表、内测卡规等普通量具、通用量仪;大批量生产多用光滑极限量规;高精度深孔和精密孔等的测量常用内径百分表(千分表)或卧式测长仪(也叫万能测长仪)测量,用小孔内视镜、反射内视镜等检测小孔径,用电子深度卡尺测量细孔(细孔专用)。 三、长度、厚度 长度尺寸一般用卡尺、千分尺、专用量表、测长仪、比测仪、高度仪、气动量仪等;厚度尺寸一般用塞尺、间隙片结合卡尺、千分尺、高度尺、量规;壁厚尺寸可使用超声波测厚仪或壁厚千分尺来检测管类、薄壁件等的厚度,用膜厚计、涂层测厚计检测刀片或其他零件涂镀层的厚度;用偏心检查器检测偏心距值,用半径规检测圆弧角半径值,用螺距规检测螺距尺寸值,用孔距卡尺测量孔距尺寸。 四、表面粗糙度 借助放大镜、比较显微镜等用表面粗糙度比较样块直接进行比较;用光切显微镜(又称为双管显微镜测量用车、铣、刨等加工方法完成的金属平面或外圆表面;用干涉显微镜(如双光束干涉显微镜、多光束干涉显微镜)测量表面粗糙度要求高的表面;用电动轮廓仪可直接显示Ra0.025~6.3μm 的值;用某些塑性材料做成块状印模贴在大型笨重零件和难以用仪器直接测量或样板比较的表面(如深孔、盲孔、凹槽、内螺纹等)零件表面上,将零件表面轮廓印制印模上,然后对印模进行测量,得出粗糙度参数值(测得印模的表面粗糙度参数值比零件实际参数值要小,因此糙度测量结果需要凭经验进行修正);用激光测微仪激光结合图谱法和激光光能法测量Ra0.01~0.32μm的表面粗糙度。 五、角度 1.相对测量:用角度量块直接检测精度高的工件;用直角尺检验直角;用多面棱体测量分度盘精密齿轮、涡轮等的分度误差。 2.直接测量:用角度仪、电子角度规测量角度量块、多面棱体、棱镜等具有反射面的工作角度;用光学分度头测量工件的圆周分度或;用样板、角尺、万能角度尺直接测量精度要求不高的角度零件。 3.间接测量:常用的测量器具有正弦规、滚柱和钢球等,也可使用三坐标测量机。 4.小角度测量:测量器具有水平仪、自准直仪、激光小角度测量仪等。 六、直线度 用平尺(或刀口尺)测量间隙为0.5μm(0.5~3μm 为有色光,3μm 以上为白光)的直线度,间隙偏大时可用塞尺配合测量;用平板、平尺作测量基维,用百分表或千分表测量直线度误差;用直径0.1~0.2mm 钢丝拉紧,用V 型铁上垂直安装读数显微镜检查直线度;用水准仪、自准直仪、准直望远镜等光学仪器测量直线度误差;用方框水平仪加桥板测直线度;用光学平晶分段指示器检测精度高的直线度误差。

机械制图常用形位公差符号表示方法

机械制图常用形位公差符号表示方法

一、形位公差 零件加工时,不仅会产生尺寸误差,还会产生形状和位置误差。零件表面的实际形状对其理想形状所允许的变动量,称为形状误差。零件表面的实际位置对其理想位置所允许的变动量,称为位置误差。形状和位置公差简称形位公差。 二、形位公差符号 标注符号 直线度(-)——是限制实际直线对理想直线直与不直的一项指标。 平面度——符号为一平行四边形,是限制实际平面对理想平面变动量的一项指标。它是针对平面发生不平而提出的要求。 圆度(○)——是限制实际圆对理想圆变动量的一项指标。它是对具有圆柱面(包括圆锥面、球面)的零件,在一正截面(与轴线垂直的面)内的圆形轮廓要求。圆柱度(/○/)——是限制实际圆柱面对理想圆柱面变动量的一项指标。它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。圆柱度是圆柱体各项形状误差的综合指标。 线轮廓度(⌒)——是限制实际曲线对理想曲线变动量的一项指标。它是对非圆曲线的形状精度要求。 面轮廓度——符号是用一短线将线轮廓度的符号下面封闭,是限制实际曲面对理想曲面变动量的一项指标。它是对曲面的形状精度要求。

定向公差——关联实际要素对基准在方向上允许的变动全量。 定向公差包括平行度、垂直度、倾斜度。 平行度(‖)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离0°的要求,即要求被测要素对基准等距。 垂直度(⊥)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离90°的要求,即要求被测要素对基准成90°。 倾斜度(∠)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离某一给定角度(0°~90°)的程度,即要求被测要素对基准成一定角度(除90°外)。 定位公差——关联实际要素对基准在位置上允许的变动全量。 定位公差包括同轴度、对称度和位置度。 同轴度(◎)——用来控制理论上应该同轴的被测轴线与基准轴线的不同轴程度。对称度——符号是中间一横长的三条横线,一般用来控制理论上要求共面的被测要素(中心平面、中心线或轴线)与基准要素(中心平面、中心线或轴线)的不重合程度。 位置度——符号是带互相垂直的两直线的圆,用来控制被测实际要素相对于其理想位置的变动量,其理想位置由基准和理论正确尺寸确定。 跳动公差——关联实际要素绕基准轴线回转一周或连续回转时所允许的最大跳动量。 跳动公差包括圆跳动和全跳动。 圆跳动——符号为一带箭头的斜线,圆跳动是被测实际要素绕基准轴线作无轴向移动、回转一周中,由位置固定的指示器在给定方向上测得的最大与最小读数之差。 全跳动——符号为两带箭头的斜线,全跳动是被测实际要素绕基准轴线作无轴向移动的连续回转,同时指示器沿理想素线连续移动,由指示器在给定方向上测得的最大与最小读数之差

形位公差定义及检测方法

形位公差定义及检测方法 一、 直线度的定义及检测方法 定义:直线度是指零件被测的线要素直不直的程度。 检测方法概述: ㈠.将平尺(小零件可用刀口尺)与被测面直接接触并靠紧。此时平尺与被测面之间的最大间隙即为该检测面的直线度误差。一般公用检测器具-塞尺。(图片) 按此方法检测若干条素线,取其中最大误差值作为该件的直线度误差。 ㈡.将被测件放在平台上,并靠紧方箱或直角尺(或者将被测件放置在等高V 型铁上)。用杠杆表在被测素线的全长范围内测量,同时记录检测数值,最大数值与最小数值之差即为该条素线直线度误差。(简图): 按上述方法测量若干条素线,并计算,取其中最大的误差值,作为被测零部件的直线度误差。 ㈢将被测零部件用千斤顶支起,利用杠杆表将被测素线的两端点调整到与平台平行,在被测素线的全长范围内测量,同时记录,读数,最大值与最小值之差即为该素线的直线度误差,按同样方法测量若干条素线,取其中最大的误差值作为该被测件的直线度误差。 ㈣综合量规:综合量规的直径等于被测零件的实效尺寸,综合量规必须通过被测零件。 二、平面度定义及检验方法 平面度是指零件被测表面的要素平不平得程度。 ㈠将被测件用千斤顶支撑在平台上,调整被测表面最远的三点A,B,C ,(利用杠杆表或高度尺)使其与平台平行,然后用测头在整个实际表面上进行测量,同时记录读数,其最大与最小读数之差,即为被测件平面度误差。 ㈡用刀口尺(小型件)或平尺(较大型件)在整个被测平面上采用“米”字型或栅格型方法进行检测,用塞

尺进行检验,取其塞尺最大值为该被测零件得平面度误差。 ㈢环类垫圈类零件 将被测件的被测面放在平台上,压紧,然后用塞尺检测多处,其塞入的最大值即为该件的平面度误差。(或者将被测件的被测面用三块等高垫铁在平台上均分支撑,然后用杠杆表在被测面的多处进行检测,取其最大与最小读数的差作为该件的平面度误差。 三、圆度定义及测量方法 定义:圆度是指具有圆柱面(包括圆锥面)的零件在同一横剖面内的实际轮廓不圆的程度。 测量方法: ㈠轴类件:将被测件用偏摆仪顶紧,将杠杆表的测头压到被测面上,在被测件回转一周过程中指示表读数的最大差值之半,即为单个测量面上的圆度误差。按上述方法在被测件轴向上测量若干个截面,取各截面上测得的跳动量中的最大误差值(取各截上指示表的最大与最小读数差之半中的最大数值),作为该零件的圆度误差。 ㈡两点测量法也称直径法: 用千分尺(内径表)直接测量被测轴(孔)的直径,在被测件的同一截面内按多个方向测量直径的变化情况,寻求各个方向测得读数中的最大差值之半(最大值减最小值之半)即为该被测截面的单个圆度误差。按同样方法在轴向上测若干个截面,取各截面上测得差值中最大的差值之半,作为该零件的圆度误差。 四、圆柱度定义及测量方法 定义:圆柱度是控制圆柱的纵、横剖面及轴线等的圆度、直线度、和平行度的综合指标。 测量方法如下: ㈠将被测件放在平台上并靠紧在方箱根部,杠杆表测头压到被测件表面上,在被测零件回转一周过程中,测量一个横截面上的最大与最小读数,按上述方法在件的轴向上测量若干个横截面,然后取各截面内所测得的所有读数中的最大与最小读数的差值之半,作为该零件的圆柱度误差。

机械零件设计中形位公差的确定性方法研究正式版

Through the reasonable organization of the production process, effective use of production resources to carry out production activities, to achieve the desired goal. 机械零件设计中形位公差的确定性方法研究正式版

机械零件设计中形位公差的确定性方 法研究正式版 下载提示:此安全管理资料适用于生产计划、生产组织以及生产控制环境中,通过合理组织生产过程,有效利用生产资源,经济合理地进行生产活动,以达到预期的生产目标和实现管理工作结果的把控。文档可以直接使用,也可根据实际需要修订后使用。 随着正确地选择和确定形位公差的项目、基准及数值对机械零件的设计是十分重要的。依据机械零件的功能要求。并考虑其使用性、工艺性和经济性的综合效果,详细分析了确定形位公差时公差项目、基准和公差数值的选择方法。零件的功能特性是选择形位公差项目、基准和公差数值的基础;公差间的关系可作为进一步精选它们的依据;同时还应兼顾经济性和测量的方便性。 在机械零件的设计过程中,正确地选择形位公差项目以及合理地确定形位公差数

值,不仅直接影响到机器的使用性能和质量,而且关系到零件加工的难易程度和成本高低。形位公差的国家标准规定了l4项并列的形位公差,项目较多,而且有些公差项目之间还存在着从属和包容等关系。因此,机械零件的形位公差设计一直是机械零件设计中的难点。本文将根据形位公差的理论与多年的机械零件设计经验,分析形位公差项目及公差值大小等公差内容的选择依据。为设计者提供参考。 1.形位公差项目的选择 1.依据零件的功能特性初选形位公差项目 选择形位公差项目首先应满足零件的功能要求,主要考虑形位误差对零件使用

机械制图国标GB新旧对比

标准概括介绍: 《机械制图》国家标准的变更 1.《机械制图》国家标准的历史 我国《机械制图》标准的变更时间表 颁发时间主要内容颁发部门说明 1951年13项《工程制图》标准。政务院财经委员会以第一角画法为我国《工程制图》的统一规则,从而扭转了我国机械图样中第一角和第三角画法并用的混乱状态。 1956年21项《机械制图》部颁标准。原第一机械工业部属于前苏联的ΓOCT 体系。 1959年19项《机械制图》国家标准(第一套国标)。国家科委 1970年修订了1959年的国家标准,共7项,在全国试行。中国科学院 1974年在1970年基础上扩充为10项,正式转正发布。原国家标准计量局1983~1984年17项《机械制图》国家标准。原国家标准计量局1985年开始实施,这套标准是跟踪国际标准(ISO)的,达到了当时的国际先进水平。1993~2003年陆续修订1985年实施的《机械制图》国家标准。国家质量监督检验检疫总局绝大部分已与国际标准(ISO)接轨,1985年实施的17项《机械制图》国家标准有14项被取代。 2.新旧标准的对照 1985年实施标准与现行标准对照表 分类1985年实施的《机械制图》国家标准编号现行《机械制图》 国家标准编号现行《机械制图》 国家标准名称 基本规定GB/T 4457.1-1984 ※GB/T 14689-1993 技术制图图纸幅面及格式 GB/T 4457.2-1984 ※GB/T 14690-1993 技术制图比例 GB/T 4457.3-1984 ※GB/T 14691-1993 技术制图字体 GB/T 4457.4-1984 ※GB/T 17450-1998 技术制图图线 GB/T 4457.4-2002 机械制图图样画法图线 GB/T 4457.5-1984 GB/T 17453-1998 技术制图图样画法剖面区域的表示法GB/T 4457.5-1984 机械制图剖面符号 基本表示法GB/T 4458.1-1984 ※GB/T 17451-1989 技术制图图样画法视图 GB/T 4458.1-2002 机械制图图样画法视图 GB/T 17452-1989 技术制图图样画法剖视图和断面图 GB/T 4458.6-2002 机械制图图样画法剖视图和断面图 GB/T 16675.1-1996 技术制图简化表示法第1部分:图样画法 —— GB/T 4457.2-2003 技术制图图样画法指引线和基准线的基本规定 GB/T 4458.2-1984 ※GB/T 4458.2-2003 机械制图装配图中零、部件序号及其编排方法 GB/T 4458.3-1984 GB/T 4458.3-1984 机械制图轴测图 GB/T 4458.4-1984 ※GB/T 4458.4-2003 机械制图尺寸注法

未注形位公差的公差值及确定方法GBT1184—1996

未注形位公差的公差值及确定方法 标准:摘自GB/T1184—1996 未注形位公差的公差值(GB/T1184—1996) 直线度、平面度 垂 直 度 对 称 度 圆 跳 动 基本长度 公差等级 基本长度 公差等级 基本长度 公差等级 公差等级 H K L H K L H K L H K L ≤10 0.02 0.05 0.1 ≤100 0.2 0.4 0.6 ≤100 0.5 0.6 0.6 0.1 0.2 0.5 >10~30 0.05 0.1 0.2 >30~ 100 0.1 0.2 0.4 >100~ 300 0.2 0.4 0.8 >100~300 0.3 0.6 1 >100~300 0.5 0.6 1 >300~1 000 0.3 0.6 1.2 >300~1 000 0.4 0.8 1.5 >300~1 000 0.5 0.8 1.5 >1 000~ 3 000 0.4 0.8 1.6 >1 000~3 000 0.5 1 2 >1 000~3 000 0.5 1 2 公差项目 公 差 值 圆度 等于给出的直径公差值,但不能大于径向圆跳动值 圆柱度 不作规定。圆柱度误差由圆度、直线度和相对应线的平行度误差等三部分组成,而其中每一项误差均由它们的注出公差或未注公差控制;如因功能原因,圆柱度应小于圆度、直线度和平行度的未注公差的综合反应,应在被测要素上按 GB/T 1182注出圆柱度公差数值,有时由于配合要求也可采用包容要求 平行度 等于给出的尺寸公差值或是直线度和平面度未注公差值的较大者 同轴度 未作规定。在极限状况下,同轴度的未注公差值可以和径向圆跳动的未注公差值相等 项 目 与自身尺寸公差的关系 未注公差值的确定方法 控制情况 是否遵守包

常用公差极限尺寸及新旧公差对照

尺寸至500轴常用公差极限尺寸 直径c11 d7 d9 d11 e8 f7 f9 g6 h4 h6 h7 h8 h9 h11 j6 js7 Js9 k6 m6 n6 p6 s6 u6 0-3 -60 -120 -20 -30 -20 -45 -20 -80 -14 -28 -6 -16 -6 -31 -2 -8 -3 -6 -10 -14 -25 -60 +4 -2 ±5 ±12 +6 +8 +2 +10 +4 +12 +6 +20 +14 +24 +18 3-6 -70 -145 -30 -42 -30 -60 -30 -105 -20 -38 -10 -22 -10 -40 -4 -12 -4 -8 -12 -18 -30 -75 +5 -2 ±6 ±15 +9 +1 +12 +4 +16 +8 +20 +12 +27 +10 +31 +23 6-10 -80 -170 -40 -55 -40 -76 -40 -130 -25 -47 -13 -28 -13 -40 -5 -14 -4 -9 -15 -22 -36 -90 +7 -2 ±7 ±18 +10 +1 +15 +6 +19 +10 +24 +15 +32 +23 +37 +28 10-18 -95 -205 -50 -68 -50 -93 -50 -160 -32 -59 -16 -34 -16 -59 -6 -17 -5 -11 -18 -27 -43 -110 +8 -3 ±9 ±21 +12 +1 +18 +7 +23 +12 +29 +18 +30 +28 +44 +33 18-30 -110 -240 -65 -86 -65 -117 -65 -195 -40 -73 -20 -41 -20 -72 -7 -20 -6 -13 -21 -33 -52 -130 +9 -4 ±10 ±26 +15 +2 +21 +8 +28 +15 +35 +22 +48 +35 +54 +41 30-40 -120 -280 -80 -105 -80 -142 -80 -240 -50 -89 -25 -50 -25 -87 -9 -25 -7 -16 -25 -39 -62 -160 +11 -5 ±12 ±31 +18 +2 +25 +9 +33 +17 +42 +26 +50 +43 +61 +48 40-50 -130 -290 60-65 -140 -330 -100 -130 -100 -174 -100 -290 -60 -106 -30 -60 -30 -104 -10 -29 -8 -19 -30 -46 -74 -190 +12 -7 ±15 ±37 +21 +2 +30 +11 +39 +20 +51 +32 +72 +53 +76 +60 65-80 -150 -340 80-100 -170 -390 -120 -155 -120 -207 -120 -340 -72 -126 -36 -71 -36 -123 -12 -34 -10 -22 -35 -54 -87 -220 +13 -9 ±17 ±43 +25 +3 +35 +13 +45 +23 +59 +37 +78 +59 +86 +70 100-120 -180 -400 120-140 -200 -450 -145 -185 -145 -245 -145 -396 -85 -148 -43 -83 -432 -143 -14 -39 -12 -25 -40 -63 -100 -250 +14 -11 ±20 ±50 +28 +3 +40 +15 +52 +27 +68 +43 +93 +71 +106 +87 140-160 -210 -460 160-180 -230 -480 180-200 -240 -530 -170 -216 -170 -285 -170 -460 -100 -172 -50 -96 -50 -165 -15 -44 -14 -29 -46 -72 -115 -290 +16 -13 ±23 ±57 +33 +4 +46 +17 +60 +31 +79 +50 +101 +79 +121 +102 200-225 -260 -550 225-250 -280 -570 尺寸至500孔常用公差极限尺寸 直径C11 D9 D11 E8 F8 G7 H6 H7 H8 H9 H10 H11 JS7 JS9 K7 N7 P7 S7 U7 Z7 0-3 +120 +60 +45 +20 +80 +20 +28 +14 +20 +6 +12 +2 +6 +10 +14 +25 +40 +60 ±5 ±12 -10 -4 -14 -6 -16 -14 -24 -18 -28 -26 -36 3-6 +145 +70 +60 +30 +105 +30 +38 +14 +28 +10 +16 +4 +8 +12 +18 +30 +48 +75 ±6 ±15 +3 -9 -4 -16 -8 -20 -15 -27 -19 -31 -31 -43

机械设计中形位公差的确定

电大理工 2005年5月 Dianda Ligong 总第223期 机械设计中形位公差的确定 谭春晓 辽宁广播电视大学(沈阳 110034 ) 摘 要 机械产品设计中,合理确定形位公差,是关系到实现设计的目的和生产经济性的问题。位置公差的公差带包容整个被测要素,位置公差确定后,当作用上已能够控制规定的形状误差且能满足使用要求时,一般不再提形状误差的要求;在具体选择设计的零件公差时,首先,在根据零件的使用要求提出形位公差,在不影响使用的情况下,应考虑加工设备,加工工艺 、检测等的经济合理性;对一般零件相对尺寸精度,形位公差精度要求较低,形位公差能被尺寸公差控制,可不再提出形位公差;在选用形位公差时还应随时考虑独立原则和相关原则及最大实体则。 关键词 形位公差 位置公差 公差控制 1 形状公差和位置公差的关系及选择 由于位置公差是关联实际要素的方向或位置对基准所允许的变动全量,而形状公差是单一实际要素的形状所允许的变动全量,位置公差的公差带包容整个被测要素。因此,在很多情况下,位置公差是能够控制形状误差的。如在定位公差中,同轴度可以控制轴线的形状误差,对称度和位置度可以控制平面度误差。又如在跳动公差中,端面全跳可以控制平面度误差,径向全跳动可以控制圆度、直线度、圆柱度误差。所以,在确定形状公差和位置公差过程中,一旦位置公差给定后,当作用上已能够控制相应的形状误差,且能满足使用要求时,就不必再提形状公差的要求。 2 圆柱度与圆度、直线度的选择 圆度公差控制回转体垂直于轴线正截面内的形状误差;素线直线度公差控制圆柱体轴线方向截面内的形状误差;圆柱体公差用来控制任一正截面和轴线方向截面的形状误差。因此,圆柱度公差完全能控制圆度和素线直线度公差。当回转体给定了圆柱度公差后,一般就不必再给出圆度或素线直线度公差要求。当然,从检测角度来考虑,圆柱度的检测比圆度与直线度困难。所以,对于一般精度的圆柱体零件,还是用圆度与直线读来控制为好。 3 圆柱体素线直线度与轴线直线度的选择 圆柱体素线直线度公差用来控制圆柱面上素线的形状误差;轴线直线度公差用来控制圆柱体轴线的形状误差。尽管它们控制的被测要素不同,但它们之间是有联系的,即当圆柱体轴线存在直线度误差时,一定存在素线直线度误差,且素线直线度误差要大于轴线直线度误差。相反,当圆柱体上存在素线直线度误差时,圆柱体轴线直线度误差可能很小,甚至为零。因此,素线直线度公差可以控制轴线的直线度误差,而轴线直线度公差则不能控制素线直线度误差。所以,圆柱体零件如有直线度公差要求时,多数标注素线直线度。一旦确定了圆柱体的素线直线度,就不要再给轴线直线度公差。在具体选用这两项公差时,还应根据具体情况来决定。例如,只允许外凸或内凹时,只能选用素线直线度公差,对于较长的圆柱体零件,当长度与直径之比大于8~10时,工艺上不易保证其轴线直线度,此时应给出轴线直线度公差。 4 端面圆跳动与垂直度的选择 端面圆跳动公差,是在与基准轴线同轴的任一直径位置的测量圆柱面上,沿母线方向、宽度为t 公差值的圆柱面区域。从定义看出,端面圆跳动不仅反映端面的任一圆周上各点沿轴线相对的位置关系,而且也能反映该圆周对基准轴线的垂直关系。但是它仅能反映端面上任一圆周对基准轴线的垂直关系,却不能反映整个端面对基准轴线的垂直关系。只有垂直度才能反映整个端面对基准轴线的垂直关系,端面对基准轴线的垂直度是端面位置(端面圆跳动)和形状(平面度)误差的综合反映。显然,端面圆跳动误差为零的零件,其垂直度误差仍可能存在,相反,垂直度误差为零的零件,其端面跳动也等于零。所以,如果采用端面圆跳动来代替垂直

实验报告 形位公差

目录实验一零件形状误差的测量与检验实验1—1直线度测量与检验 实验1—2平面度测量与检验 实验1—3圆度测量与检验 实验1—4圆柱度测量与检验 实验二零件位置误差的测量 实验2—1 平行度测量与检验 实验2—2 垂直度测量与检验 实验2—3 同轴度测量与检验 实验2—4圆柱跳动测量与检验 实验2—4—1圆柱径向跳动测量与检验 实验2—4—2圆柱全跳动测量与检验 实验2—5端面跳动测量与检验 实验2—5—1端面圆跳动测量与检验 实验2—5—1端面全跳动测量与检验 实验2—6 对称度测量与检验 实验三齿轮形位误差的测量与检验实验3—1齿圈径向跳动测量与检验 实验3—2齿轮齿向误差测量与检验

实验一零件形状误差的测量与检验 实验1—1直线度测量与检验 一、实验目的 1、通过测量与检验加深理解直线度误差与公差的定义; 2、熟练掌握直线度误差的测量及数据处理方法和技能; 3、掌握判断零件直线度误差是否合格的方法和技能。 二、实验内容 用百分表测量直线度误差。 三、测量工具及零件 平板、支承座、百分表(架)、测量块(图纸一)。 四、实验步骤 1、将测量块2组装在支承块3上,并用调整座4支承在平板上,再将测量块两端点调整到与平板等高(百分表示值为零),图1-1-1所示。 图1-1-1 用百分表测量直线度误差 2、在被测素线的全长范围内取8点测量(两端点为0和7点,示值为零),将测量数据填入表1-1-1中。 表1-1-1:单位:μm 3、按图1-1-1示例将测量数据绘成坐标图线,分别用两端点连线法和最小条件法计算测量块直线度误差。

图1-1-1 直线度误差数据处理方法 4、用计算出的测量块直线度误差与图纸直线度公差进行比较,判断该零件的直线度误差是否合格。并将结果填入表1-1-1中。 5、分析两端点连线法与最小条件法计算导轨直线度误差精度的高低。(法)精度高。