人工砂石料加工系统

第6章砂石料加工系统

6.1工程概况

本标段只承担电源电站厂房及引水系统土建和金属结构与机电设备安装工程的施工。该标段主体及临建工程的混凝土总量约为6.1万m3,浆砌石2.9万m3。其中三级配混凝土1.53万m3、二级配混凝土 3.8万m3、一级配混凝土0.77万m3,砂浆1.16万m3。

根据招标文件要求,用于主体工程和重要部位的混凝土的骨料,采用经监理人批准后可利用的合格洞挖料,如人工砂产量不足可开采其培河口与恩梅开江左岸交汇处的天然砂砾石料场补充。恩梅开江沿江两岸分布有砂料场,调查砂料储量约15万m3,主要是细骨料。试验资料见表6.1-1。

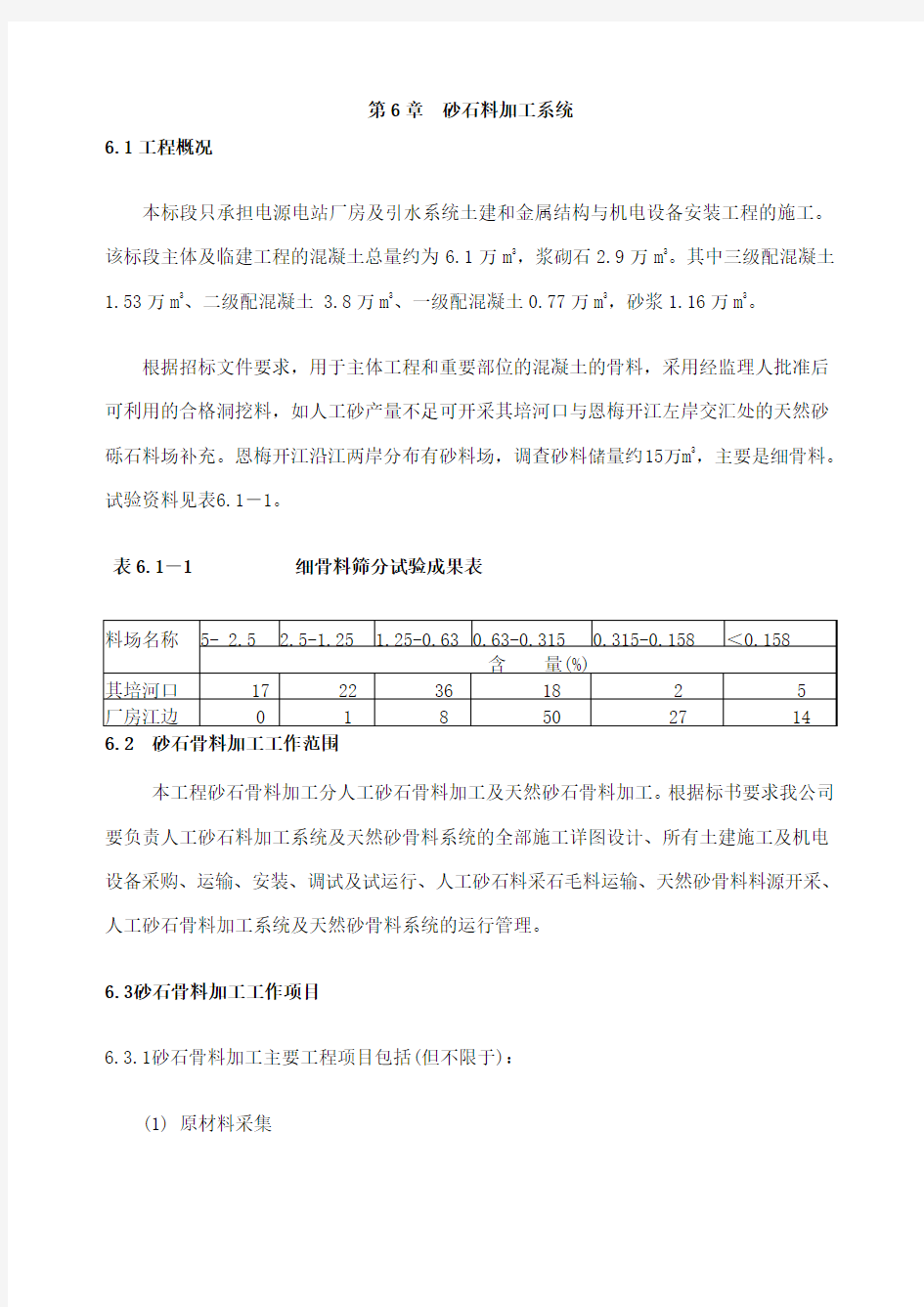

表6.1-1 细骨料筛分试验成果表

6.2 砂石骨料加工工作范围

本工程砂石骨料加工分人工砂石骨料加工及天然砂石骨料加工。根据标书要求我公司要负责人工砂石料加工系统及天然砂骨料系统的全部施工详图设计、所有土建施工及机电设备采购、运输、安装、调试及试运行、人工砂石料采石毛料运输、天然砂骨料料源开采、人工砂石骨料加工系统及天然砂骨料系统的运行管理。

6.3砂石骨料加工工作项目

6.3.1砂石骨料加工主要工程项目包括(但不限于):

(1) 原材料采集

本工程人工砂石骨料加工系统不需要另外开挖石料,只是利用合格洞挖料进行毛料运输。天然砂石骨料只是对其培河口与恩梅开江左岸交汇处的天然砂砾石料场进行骨料开采。

(2) 人工机制砂石料加工系统

1) 土建

主要包括:场平、半成品料堆和成品料堆、各车间、办公室、带式输送机基础及廊道、供水管敷设、废水处理厂、排水沟、场内道路等。

2) 设备及部分材料的采购、运输、保管。

3) 安装

主要包括:各车间所有设备、汽车受料仓及廊道内的给料机、带式输送机、配电、电器设备、钢桁架及管道的安装。

4) 调试、试运行

调试车间各种设备、带式输送机、电器设备、管道的试压等;试运行(包括空载试运行和负载试运行)。

5) 砂石系统运行维护

砂石加工系统运行期的砂石料生产。主要工作内容包括:毛料开采运输、砂石加工、给排水、废水处理、成品骨料质量检测、成品骨料计量等所有生产环节。

(3) 天然砂石料加工系统

如人工砂产量不足可开采其培河口与恩梅开江左岸交汇处的天然砂砾石料场补充,只

在料场设置筛分系统,采用取砂弃石工艺,在加工厂生产的人工砂按比例进行掺合,使其达到要求的细度模数。

6.3.2砂石骨料加工自行承担和解决的工程施工所需的工程项目和临时工程(但不限于):

(1) 施工交通(包括场内道路及砂石加工厂至拌和站道路之间的连接道路);

(2) 施工供电(含运行期柴油发电机组变、配电设施采购、安装、运输、维护);

(3) 施工及生产运行期间的供排水,含取水建筑物和水池建造,管路和设备的采购、安装,以及施工的运行、维护;

(4) 施工照明;

(5) 施工通信;

(6) 修配厂、钢筋及木材加工厂等;

(7) 仓库系统;

(8) 临时房屋建筑工程;

(9) 施工期环境保护设施。

6.4 本工程特点

6.4.1本工程是由承包人负责整个砂石骨料加工系统的详图设计和建筑安装工程的施工、生产调试到生产运行管理的全过程控制施工。同时包括人工砂石骨料加工系统及天然砂骨料加工系统两个骨料加工系统,以人工砂石骨料加工系统为主,天然砂骨料加工系统只是对细骨料进行补充生产。

6.4.2工程地处热带亚热带和热带雨林气候带,年平均气温较高;道路条件较差,物资运输困难,对施工影响较大。

6.5 主要工程量

6.5.1砂石系统建筑安装工程量

砂石系统建筑安装工程主要工程量见表6.5-1。

表6.5-1 砂石加工系统主要工程量汇总表

生产运行期间主要主要生产加工量:根据本标书工作量及临建工程工程量计算本标段需生产成品砂石料18.36万t (考虑了15%的裕度),折算体积为12.18万m

3。根据不同级配用量计算各粒径加工量见表6.5-2。

表6.5-2 骨料加工工程量表

6.6.1 开竣工日期

2008年3月1日人员进点,天然砂骨料加工系统于2008年4月21日开工建设,2008年5月24日前建成,并具备投产条件,达到设计生产能力。人工砂石骨料加工系统于2008年5月24开工建设,2008年11月21日建成具备投产条件。

6.6.2 控制性工期

6.6.2.1天然砂石骨料加工系统工程2008年5月24日建成。

6.6.2.2人工砂石骨料加工系统土建工程2008年10月20日完工。

6.6.2.3人工砂石骨料加工系统设备安装工程2008年11月21日完工。

6.6.2.4人工及天然砂石骨料加工系统均生产运行至2010年5月29日。

6.7编制原则和编写依据

6.7.1业主发售的缅甸密松和其培水电站施工电源电站工程招标文件(合同编号:BDY—C —02)以及补充答疑函;

6.7.2国家及自治区相关政策、法令、法规、标准等;

6.7.3我方现场考察及调查资料;

6.7.4我公司的生产施工装备、管理能力以及针对该工程的施工特点和企业标准并结合现场实际情况;

6.7.5全面响应招标文件的各项具体要求,在工期上满足控制性进度要求,施工布置充分利用现有施工场地,在满足施工要求的前提下,尽量少占耕地。

6.7.6充分利用我公司现有机械设备,配备满足施工强度要求的施工设备并考虑一定的富裕量。

6.7.7配备满足现场工艺和材料的检测(试验)仪器、设备,建立相关规模的现场试验室,配备相关资质的检测(试验)人员,以满足施工现场试验与质量控制要求。

6.8施工组织管理

6.8.1人员组织

我公司将以长期从事水利工程施工,具有丰富的砂石加工生产施工和管理经验的人员为基础组建成缅甸密松和其培水电站施工电源电站工程砂石料加工系统工程项目经理部,成立质量安全部、生产技术部、机电物资部等职能部门,健全质量保证体系,完善质量、安全、环保及文明施工措施,对本项目进行全面管理,并选派从事过同类工程施工、业务能力强、经验丰富的专业技术人员负责技术工作。其组织机构见图6-1

图6-1 砂石骨料生产组织机构图

6.8.2施工机械及材料进场方法

施工机械设备由我公司统筹安排,及时调度、调整与补充,确保本标段工程的施工需要。现场施工所需资源、设备,主要通过铁路、公路运输自云南出境至施工现场,具体运输线路为昆明→大理→保山→腾冲→板瓦→辛孔→坝址。

6.8.3施工进场及前期准备

针对本标段工程项目多、结构复杂、工期紧的特点,我单位拟采取快速进场、全面施工、保质保量、按期完工的方针。按照“先生产后生活、先进点再完善”的原则组织施工。

临建工程与主体工程平行作业安排生产施工。

6.8.4 生产运行管理

为保证该系统生产安全、高效地运行,我们对砂石及拌和系统的生产能力和所采用的工艺流程进行了仔细的分析,各骨料比例和生产负荷可能存在的不均衡等问题,我们将根据我公司已有的成功经验,对砂石加工生产中需注意的几个重点生产环节着重进行控制,克服可能存在的薄弱环节,使系统正常、高效地运行,以满足施工需要。建立健全质量安全一流的运行管理队伍和创造良好的文明生产环境,确保本系统优质高效,安全地运行。

6.9砂石骨料加工系统设计及总平面布置

6.9.1设计规划的区域

根据标书文件,我公司对该工程的砂石骨料加工主要是以人工砂石骨料加工为主,以天然砂石骨料加工为辅。人工砂石骨料系统布置在厂房附近厂房存料场,人工砂石料加工系统约占地面积4000m2。天然砂石骨料加工系统布置在其培河口与恩梅开江左岸交汇处的江边,占地面积1000 m2。

6.9.2系统布置的原则

1)顺工艺流程布置设施,缩短布置的流程线路;

3)按工艺流程的需要,充分利用地形高差;

4)尽可能避开不利的地质条件,减少基础处理量和边坡支护量;

5)系统的排水和废水处理统一考虑;

6)场内道路利于施工建设,便于运行管理;

7)附属设施与相的车间就近布置,充分利用场地。

6.9.3砂石骨料加工系统设计

6.9.3.1砂石骨料加工系统的组成部分

1、人工砂石骨料加工系统

本工程人工砂石骨料加工系统采用干法生产,主要由进料回车场、粗碎系统、中碎系统、细碎棒磨系统、预筛分系统、筛分系统、砂筛分系统、半成品料仓、转料仓、成品料仓、电控系统、供电系统及场内公路等组成。

2、天然砂石骨料加工系统

根据天然骨料筛分资料,本工程天然砂石骨料加工系统主要是生产细骨料,加工系统主要由预筛分系统、砂筛分系统、成品料仓、电控系统、供水供电系统及场内公路等组成。

6.9.3.2砂石骨料加工工艺流程

1、人工砂石骨料加工工艺流程见图6-2。

图6-2人工砂石骨料加工工艺流程图

由洞挖石料通过初选用汽车运到骨料加工系统,通过篦筛将大于500mm的石头分离,对小于500mm的石料由给料机将大块料进入鄂式破碎机,破碎后料落至皮带机送至重型振动筛分分离后,小于200mm的料石进入锤式破碎机循环破碎,大于200mm的石料有皮带机反送至粗破。经过中碎系统锤式破碎机破碎后由皮带机送至筛分系统进行分级筛分,对于

小于80mm的料石分级后由皮带机分送至对应成品料仓,大于80mm的料石由皮带机反送至中碎系统由锤式破碎机循环破碎。

按照流程计算结果分析,大石40-80mm尚有多余量,需经皮带机送至细碎系统破碎,经过破碎筛分后产生的细骨料(<5mm)及5-20mm小石分别堆入成品料仓。大于20mm的料石由皮带机反送至细碎系统循环破碎。

2、天然砂石骨料加工工艺流程如下:

工序流程:覆盖层清除→天然砂砾石料毛料开采→天然砂砾石料预筛分→超经石料弃运输→砂料二次筛洗→成品料堆存

天然砂石骨料加工工艺流程见图6-3。

图6-3天然砂石骨料加工工艺流程图

首先经过重型振动筛将粒径大于20mm以上的石子分离进行弃料,然后再由筛砂机将5-20mm、0-5mm细料分出,分离出来的砂子经过洗砂机洗后再堆入成品料仓。

6.9.3.3砂石骨料加工系统生产加工规模确定

本标段工程主体及临建工程的混凝土总量约为6.1万m3,浆砌石2.9万m3。需生产成品砂石料18.36万t(考虑了15%的裕度),折算体积为12.18万m3。

6.10.3.3成品砂石料月需要量

根据混凝土浇筑强度计划,本系统按满足高峰月混凝土浇筑强度1.1×5340m3设计,高峰月浇筑所需生产的混凝土成品砂石料总量为:

Qc=1.1×2.2×0.534=1.3万吨/月

(注:系数2.2为每立方混凝土砂石料用量)

其中成品砂:0.44万吨,成品骨料:0.86万吨。

对应高峰月混凝土浇筑的浆砌石砌筑量1800m3。

Qc=1.1×1.04×0.38×0.18=0.08万吨/月(砂)

月砂石骨料总需要量为:1.38万吨,其中成品砂:0.52万吨/月,成品骨料:0.86万吨/月。

6.9.3.4砂石骨料系统成品小时需求量确定

按高峰强度月二班生产,每月工作25天,每天工作10小时,不考虑生产不均匀系数,系统设计小时毛料处理量为:

Q=Qc×K/MN=1.38/25×10=55.2t/h

根据此计算选择砂骨料生产设备。

6.9.3.5砂石骨料加工系统设计及设备选择

经计算本系统最大需求量是55.2t/h,根据现场条件选择了人工加工和天然骨料筛分两个砂石骨料加工系统。因天然砂石骨料的筛分资料表明,天然砂石骨料的粗骨料含量很少,同时考虑到天然砂石骨料的开采还受汛期洪水的影响,整个砂石骨料的加工主要以人工砂石骨料加工系统为主,以天然骨料筛分为辅。按人工砂石骨料系统生产比重占80%天然砂石骨料系统生产占20%进行设备选择。

1、人工砂石骨料加工系统的设备选择

通过分析比较砂石骨料加工系统采用三级破碎,三级筛分以此对砂石骨料加工设备进行选择。为满足加工生产中避免产生针片状超标,三级破碎中只有粗破采用了颚破,充分发挥颚破过大石能力强且破石效率高的优点,选用了PE-670x900颚式破碎机,该机最大入口石料可达520mm,每小时可处理毛料66t。为避免针片状超标,中破采用了2台锤式破碎机,选用了PCA-Φ800×800锤式破碎机,该机最大入口石料可达250mm,每小时可处理毛料大于30t/台,2台可处理60t。细碎选用了1台PCL-1000复合式立轴破碎机,每小时可处理毛料15-30t。根据前面对骨料需求的计算,所选设备完全能够满足加工需求。

人工砂石骨料加工设备配置情况见表6.9-3

表6。9-3人工砂石骨料加工用主要设备表

天然砂石骨料加工系统采用二级筛分系统。一级筛分采用一台2ZSGB-1836重型振动筛,进行筛分,该机处理能力60t/h。二级筛分采用一台ZSG1030直线振动筛,每小时处理能力15-30t。以上配置可以满足砂石骨料的加工需求。

天然砂石骨料加工设备配置情况见表6.9-4

表6。9-4人工砂石骨料加工用主要设备表

6.9.4砂石骨料加工系统施工总平面布置

6.9.4.1砂石加工系统的供水

1、系统的供水

厂房人工骨料加工系统为干法生产不考虑系统供水。

河边天然骨料加工系统考虑对砂进行水洗,设一级泵站,水源取自恩梅开江,天然砂石系统施工及运行期间供水方式:在骨料场附近恩梅开江江边台地上设置1座混凝土蓄水池,有效容量为500m3,从江边架设管道,采用1台50m扬程、流量为20m3/h的QS20-54/4-5.5型潜水泵取水抽送至高位水池,供水管路管路采用DN100钢管。供水系统主要设备及材料见表6.9-5。

2、废水处理

在砂石骨料加工系统东北侧修筑1座200m3的浆砌石沉淀池,布置于江边滩地上,加工场污水由沉淀池进行沉淀后再排入江中。

3、供水系统设备、材料、土建工程量

供水系统临建主要工程量见表6.9-5。

表6.9-5 供水系统土建部分主要工程量

由于电源电站当地没有供电网络,根据电源实际情况,设置柴油发电机站作为砂石骨料场施工供电电源。根据用电需求拟设置2台300kw的柴油发电机和2台150kw的柴油发电机,进场后架设架空线路至砂石骨料加工系统、生活营地,本工程用电设备负荷详见表6.9-6。

表6.9-6 用电设备负荷统计表

机修车间布置在厂房人工砂石骨料加工系统处,主要布置机加工车间一个,建筑面积60m2,汽修车间一个,建筑面积60m2,预计占地面积500m2,停车场占地面积1000 m2。

6.9.4.4试验室、仓库

在砂石骨料加工系统建一试验室,建筑面积40m2,主要对生产的砂石料各项指标进行检测。

机械设备材料存放库设在机修厂旁,建筑面积60m2,占地面积400m2。油库利用工地油库进行加油,炸药直接从业主设立的炸药库房领用,施工现场不在另行设库。

6.9.4.5 办公生活设施布置

根据施工总进度及劳力计划,施工期高峰人数为60人(运行期间),计划在厂区发包人指定位置布置生活办公区,房屋为砖墙、楼板盖顶结构,设项目部办公室、职工宿舍、医务室、浴室、食堂等设施。砂石骨料加工系统需临时房屋建筑面积见表6.10.7。具体布置见第5章。

表6.10-7 办公生活设施建筑面积表

6.10.1砂石料加工系统土建工程设计项目

砂石料加工系统的土建工程设计项目包括:砂石加工系统场区场平设计、毛料加工系统、粗料料堆及廊道、半成品(中间)料堆、成品料堆、破碎、筛分、制砂、洗砂及设备基础设计、排水及污水处理系统、成品料堆防雨措施设计等。

6.10.2 砂石加工系统场区场平设计

本合同砂石料加工系统布置了两处,分别是厂房人工骨料加工系统布置在厂区存料场、河道天然骨料加工系统布置在其培河口与恩梅开江左岸交汇处,两个加工系统生产能力为55.2t/h,加工产品为混凝土用三级配粗骨料和混凝土用砂,共计四种规格料。根据

砂石料加工系统的规模、工艺流程及平面布置的要求,确定人工砂石加工厂需占地面积4000m2,天然骨料加工厂需占地面积1000m2。依据毛料来料、成品料出料及各工序加工设备的高程要求进行场平设计。经过场平计算确定了场平工程量,场平工程量成果见表6.10-1。

表6.10-1 砂石加工系统场平工程设计工程量表

毛料加工系统包括毛料受料仓、粗碎系统及粗料料堆。土建项目有毛料上料施工道路、受料及粗碎系统挡土墙、粗碎设备基础及粗料料堆挡土墙、出料廊道等。毛料加工系统土建项目设计工程量详见表6.10-2。

表6.10-2 毛料加工系统土建项目设计工程量

根据骨料平衡计算成果,需对第一级粗碎后的粗料进行第二级中碎和第三级细碎制砂加工后,才能满足混凝土骨料要求。砂石中、细碎制砂加工系统土建项目设计包括设备基础、中间料堆及廊道两部分。

设备基础土建设计:

砂石料中、细碎及制砂加工系统需要进行基础设计的主要设备见表6.10-3。

表6.10-3 破碎系统主要设备基础设计表

为便于各种规格成品料出料装车,成品料堆规划在靠近施工道路处,平面位置详见砂石料加工系统平面布置图。按照高峰期的混凝土用量计算出成品料堆堆放容量,然后按满足堆放容量的要求设计规划堆放场地,各堆料场轮廓尺寸详见表6.10-4。

由于砂石加工厂所在地区雨水多、历时长,成品料堆堆存需考虑防雨措施,计划搭设防雨棚。成品料堆土土建设施工程量见表6.10-5。

表6.10-4 成品料堆放容积及堆放场地规划一览表

砂石加工系统冲洗加工砂石料所产生的污水以及成品料中排出的自由水需进行沉淀和净化处理、沉清后排入其培河。

成品料堆堆存的砂石料料间自由水通过在料堆底部设置排水盲沟进行引排,盲沟出料堆后接DN100钢管继续向前排至沉淀池沉淀。

排水及污水处理系统各项设计工程量见表6.10-6。

表6.10-6 排污系统土建设计工程量表

6.11.1砂石加工系统土建工程施工

6.11.1.1砂石加工系统土建工程施工主要工作量

砂石加工系统土建工程主要包含砂石加工系统建场期间场地平整、各车间、各料堆以及施工道路等的土石方开挖和填筑、砌体、基础混凝土及预埋件等项目的土建施工,所涉及的主要工程量见表6.11-1。

表6.11-1 砂石加工系统土建工程主要工程量表

1、施工机械设备配置

砂石加工系统土建施工机械设备配置见下表6.11-3。表6.11-2土建工程施工机械设备配置表