焊锡作业指导书

1.0目的:

1.1制定焊接作业指导书,以此确定、维持和保证产品的品质。

1.2作为生产焊锡员工指导性培训教材,提升焊锡操作技能,保证焊接工艺品质稳定。

2.0适用范围:

本作业指导书适用于公司生产部焊接各类产品用。

3.0职责权限:

3.1工程部:负责焊锡技术标准的制订完善,确认焊锡技术标准的实施。

3.2品质部:依焊锡技术标准检查,完成相关焊锡技术检验标准并进行产线监督。

3.3生产部:依焊锡技术标准作业,完成相关焊锡管理、培训,建立培训体系;负责相关设备

的管理、维护。

4.0设备和工具:

4.1烙铁:锡丝加温。

4.2锡丝:焊接介体。

4.3海绵:清洗烙铁头。

4.4助焊剂:溶解氧化物或污物。

4.5剪刀:修剪锡丝或镀锡芯线。

4.6烙铁温度检测仪:检测烙铁温度。

4.7放大镜:对30AWG以上芯线焊点或PCB IC锡点进行锡点检验。

5.0安全防范:

5.1手与烙铁头保持一定距离,作业时需戴手指套,以免手指被烫伤或掐伤芯线。

5.2禁止将易燃/易爆物品靠近烙铁,避免爆炸或燃烧伤人。

5.3在维修机台或更换烙铁尖时需关闭电源,拔出电源插头。

5.4烙铁开启后,手不可以直接接触烙铁,防止烫伤。

5.5烙铁下方须有抽烟管,每次使用时需开启抽风机进行排烟。员工作业须戴口罩,防止吸

入锡烟。

6.0焊锡知识

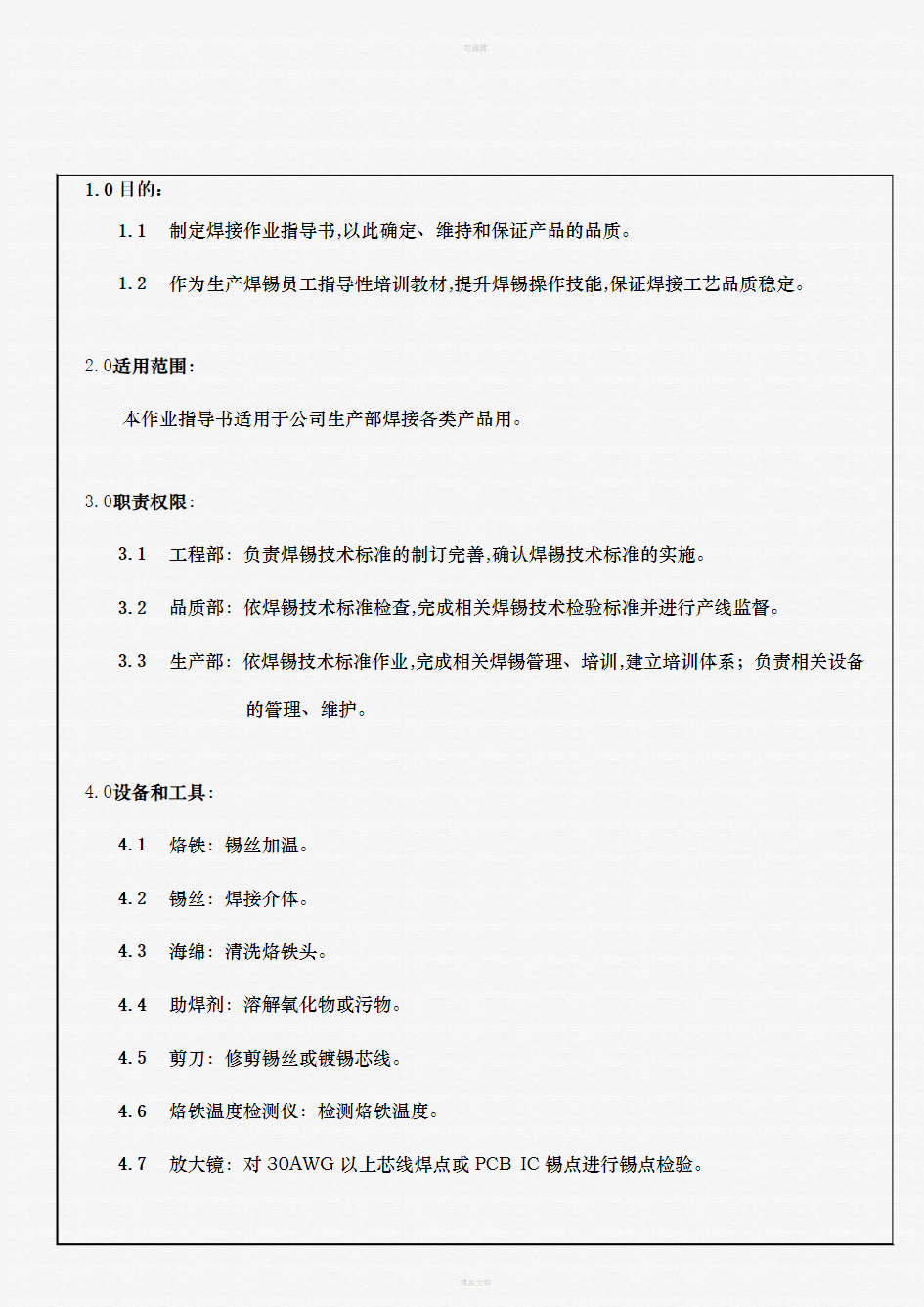

6.1焊接之方式:焊接的方式有:点焊、勾焊、环焊,目前我司较常用的为点焊和环焊。

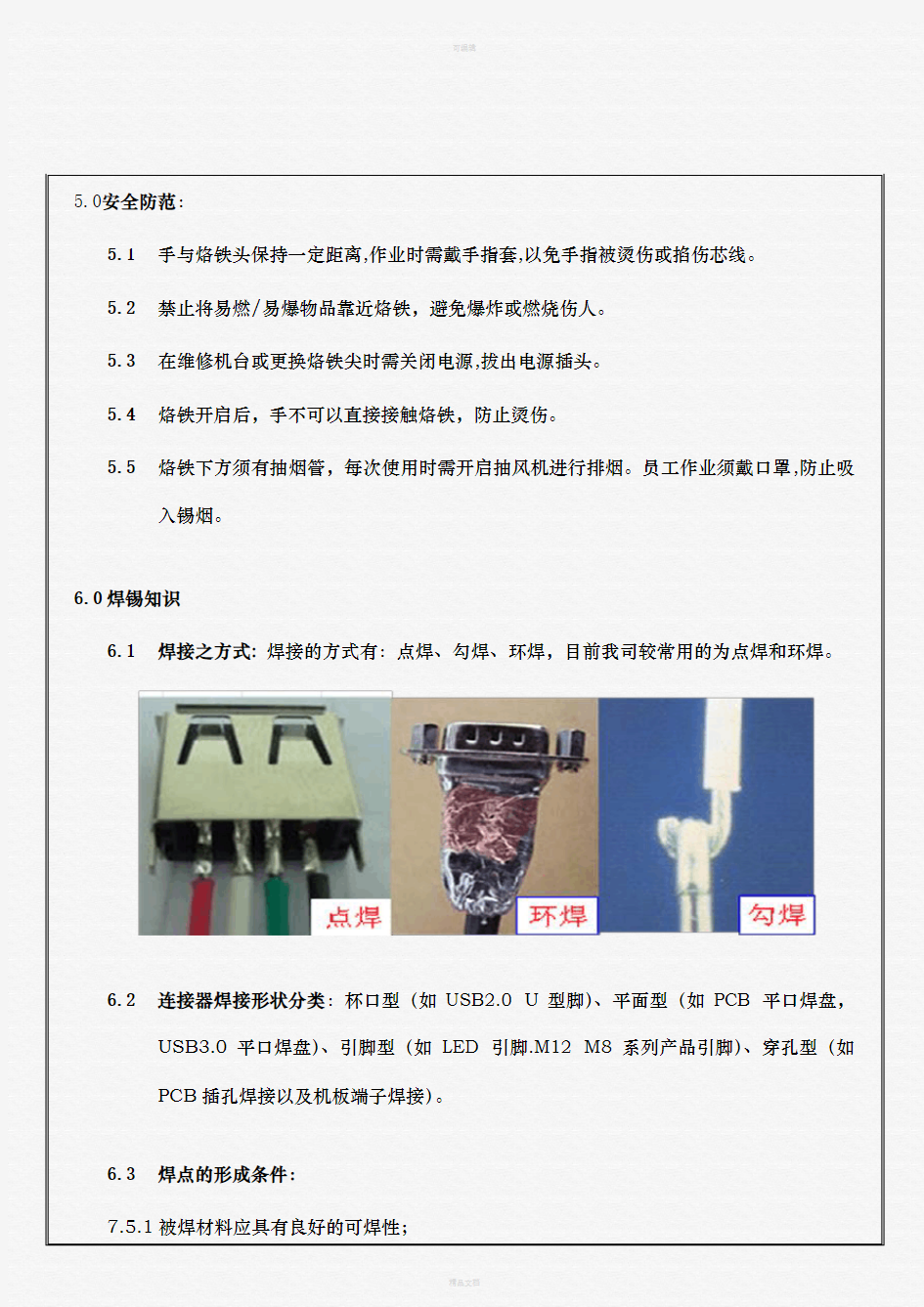

6.2连接器焊接形状分类:杯口型(如USB2.0 U型脚)、平面型(如PCB 平口焊盘,

USB3.0平口焊盘)、引脚型(如LED 引脚.M12 M8系列产品引脚)、穿孔型(如

PCB插孔焊接以及机板端子焊接)。

6.3焊点的形成条件:

7.5.1被焊材料应具有良好的可焊性;

7.5.2被焊金属材料表面要清洁;

7.5.3焊接要有适当的温度;

7.5.4锡丝的成分与性能适应焊接要求。

6.4锡丝材质分类:主要有Sn-Cu(铜锡丝)、Sn-Ag(银锡丝)、Sn-Ag-Cu (银铜锡丝)

三种最常见合金,公司最常用锡丝为Sn-Cu(0.8MM、1.0MM、1.5MM),以下以Sn-Cu锡丝规格说明:

例如﹕Sn99.3,Cu0.7 1.0φ,flux2.0%,RoHS举例说明:

Sn 99.3---锡成份99.3%

Cu 0.7---铜成份0.7%

1.0φ---锡丝直径1.0mm

flux2.0%---助焊剂比例2.0%

RoHS---锡丝符合环保要求

6.5烙铁介绍:烙铁是提供温度的工具,温度的大小和稳定是焊接品质的先决条件,所以

选择好烙铁尤其重要,目前市场有多种功率和种类的烙铁,其调节温度的范畴和稳定性各不相同,目前本公司主要使用的烙铁为恒温烙铁和手拿烙铁。

恒温烙铁

手拿烙铁

6.6烙铁头的选择:

6.6.1恒温烙铁:目前公司95%以上用的是恒温烙铁,焊接不同粗细的芯线或PIN针,所用

的烙铁头也不一样,一般来说:焊接比较粗的芯线所用的烙铁头相对较粗,焊接比较细的芯线所用的烙铁头相对较细。注意:900M-T型号的烙铁,字母顺序越靠前,烙铁越粗,字母越往后,烙铁越细;如:900M-T-B比900M-T-I粗(如下图)。

焊接较粗芯线用焊接较细芯线用

6.6.2手拿烙铁:手拿烙铁本公司用得不多,主要用于PCB类的补锡和返修用,同样,手拿

烙铁也有很多种烙铁头,但手拿烙铁头主要是以功率来分类的,有30W、40W、60W、

80W、90W等,再在每一个功率的烙铁头里来区分烙铁头的形状。

焊接较细焊点类焊接较粗焊点类

焊接PCB小元件类焊接PCB IC PIN脚类

7.0焊锡检验相关知识:

7.1虚焊:芯线与连接器间的锡溶合时间过短, 使芯线与连接器之间无一定的受力,用手轻

轻一拉锡点就会脱落。

7.2冷焊:焊接时温度不够, 锡未完全溶合或者是锡点呈雾面, 造成芯线与连接器之间无一

定的受力,用手轻轻一拉锡点就会脱落。

7.3锡点过大: 焊点超过连接器PIN距的1/2 或2/3的尺寸。

7.4焊点过小: 焊点小于连接器PIN宽(或接触面)的1/2或更小的尺寸。

7.5锡尖: 锡点表面有尖状。

7.6锡点不饱满: 杯口型焊接时未用锡将杯口填满。

7.7锡点有溢锡或成凹坑: 锡用量过多或者是锡点焊接后未完全冷却而移动连接器,造成锡

点变形。

7.8锡点有锡渣: 锡点表面或连接器PIN间有小圆颗粒的锡渣。

7.9芯线浮于锡点表面: 芯线未被锡熔合, 且未与连接器很好连接。

7.10芯线分叉: 芯线有一股或几股未焊或者叉出锡点表面。

7.11芯线断股: 芯线有一股或几股断开造成芯线与连接PIN受力不够。

7.12胶芯烫伤: 连接器上的绝缘胶芯烫伤,使相邻PIN间的绝缘性能减小。

7.13锡点表面氧化: 锡点表面有黑色氧化物或有锡有发绿现象。

8.0生产焊接作业:

8.1焊接前根据焊接产品类型正确选取烙铁和烙铁头;并点检烙铁是否良好,烙铁头是否

良好;不可使用氧化的烙铁头进行焊接;氧化的烙铁头颜色发紫或生锈或破损,良好

的烙铁头上面有一层银白色发亮的镀层。

不良烙铁头

良品烙铁头

8.2防静电的产品(如带IC类产品),请按《静电防护作业办法》规定的内容进行作业;

8.3烙铁温度测试仪介绍(如下图)

破损

生锈或发紫

图8.2

8.4温度测试仪的使用操作步骤:

8.4.1打开烙铁开关,烙铁温度调至所需温度直至红色指示灯闪烁;参考焊接温度如下:序号产品种类温度时间

11.1

NTC、电子元件(如插脚型电阻、电容,贴片

型电阻等)

380~400℃1~3秒1.2PTC类热敏电阻(如PT100/PT000)

1.3PCB焊线/Pin针(无电子元件)

2 2.1LED360~380℃1~2秒

33.1

线材导体小于等于0.5mm2(20AWG)焊接

M系列、电磁阀及其它PBT、PA、ABS、TPU

胶芯,D-SUB、MiniDin、Din、USB不带

电子元件产品

430~450℃

1~3秒3.2

线材导体大于0.5mm2(20AWG)焊接M系

列、电磁阀及其它PBT、PA、ABS、TPU胶

2~5秒

芯,D-SUB、MiniDin、Din、USB不带电

子元件产品

4 4.1F头连接器420~510℃2~5秒

5 5.1RCA连接器420~510℃2~5秒

6 6.1 2.5/3.5立体音插头连接器420~480℃1~3秒77.1铆压端子加锡(如:KST: PTNB1-7等)320~400℃1~3秒

8.4.2取烙铁温度测试议,确认议器电池状态正常。

8.4.3将开关拨到"ON"为开,"OFF"为关,如上图所示。

8.4.4烙铁尖加试量锡后双手水平扶住温度测试仪两侧,将测试区移至接触烙铁尖,显示屏

会随着温度的升高而变化达到设定的温度,测试时间约8-11秒;显示屏测试数据无

变化时说明温度已经达到所设定的范围,然后移开烙铁尖(如图所示)。

8.4.5测试完后清理温度测试仪的锡渣。

8.5温度调试测试合格后,作业员开始进行焊接作业,注意在焊接过程中,不可随意改变

焊接的温度,每焊接5-8个点,需用海棉对烙铁头的锡渣进行清理干净,焊接时间一般1-3S,不可烫伤芯线或线材外被等。

8.6手与烙铁保持一定距离,作业时要戴手套,以免手被烫伤或掐伤芯线;焊接时需戴口罩,

保持工站的空气流通及抽烟管的排气流畅,以免吸入化学挥发物质影响健康。

8.7员工焊完后需自检,目视焊点不可有空焊、虚焊、假焊、错焊、锡尖、连焊等不良现

象,焊点需饱满、圆滑,不可烫伤。

8.8当焊接30AWG以上芯线或PCB IC类时,产品需要用10倍放大镜或CCD放大镜检

验。

10倍放大镜CCD放大镜

8.9焊锡中易出现之不良现象与对策:

不良现象原因对策

1.虚焊 1.烙铁头温度过高致氧化,发黑;

2.锡丝融化后未完成冷却。

1.降低烙铁头之温度;

2.锡丝冷却前不要移动芯线与连接器;

3.加助焊剂。

2.搭焊1.烙铁头太粗;

2.出锡量太多;

3.焊接面间隔小。

1.选择合适形状的烙铁头;

2.将锡点大小档调至适当位置。

3.冷焊 1.加热不够;

2.焊锡的量不够。1.烙铁头要充分加热;

2.锡点大小及速度调至适当位置;

3.加助焊剂。

4.尖状物1.烙铁头的温度低;

2.离开铁头的速度慢;

3.加热过久。

1.锡丝融化在焊接面就离开烙铁头;

2.离开烙铁头过早或过迟。

9.0锡点品质要求:

端子焊接:

1.冲锡面需超针管内腔75%;

2.芯线垂直插入连接器的焊杯中;

3. 芯线紧贴焊杯后壁且导体插到管底;

4.裸露在焊杯外的导体L不超过一个绝缘

直径D。

的1.5倍端子焊接:

1.孔内应填满焊料,端子外侧不能有焊料;

2. 孔内的导体不得低于可视孔;

3. 端子应与绝缘体平齐;

4. 可视孔允许少量溢锡,但不能影响组装或

客人。

勾焊:

1.脚的轮廓清晰可见,焊点光滑;

2. 至少75%的接触区域冲锡;

3.绝缘层不可烧焦、熔化使焊点脏污;

4.钩焊处距线皮的距离不能大于1个绝

缘直径D。

环焊:

1.环焊的编织和铜箔需紧贴,不可浮焊;

2.编织和铜箔需平整,不可起皱,

3.环焊的锡面需薄而平整,不可有锡尖等,

4.环焊后不得影响组装或外模成型。

PCB:

1.最少75%的锡填充,最多25%的锡缺失;

2. 元件引脚不可高于板面1.3MM;

3. 元件紧贴PCB,不可产生浮高,浮高

1.3MM(MAX)且不影响组装和性能;

4. 焊接时温度不可过高或时间过长,焊盘

不可开裂。

PCB:

1.线材或电子元件引脚对PCB板的机械强

度承受力和导电性能保障;引脚和孔壁

360°湿润;

2.引脚和孔壁润湿最小不能小于PCB板焊

接孔的180°;

3.焊面润湿最小不能小于PCB板焊接孔的

330°。

10.0

不良参考图片:

电磁阀: 1.焊接不可错位; 2.锡点不可高出PIN 针高度; 3.焊接不可烫伤塑壳; 4.焊接不可影响组装。

搭焊: 1.导体平行重叠; 2.重叠的长度至少为是导体直径的3倍; 3.导体未端不可超过线皮,因为超过线皮易烫伤线皮; 4.焊锡过后导体重叠部位全部有锡连接在一起,形成一条光滑的焊接带。

PT 传感器:

1.将电阻引脚插入导体中,需插在导体的中间位置;

2.加焊需足量,使锡可以渗透到导体中;

3.表面必须光滑饱满且锡必须填充整个

导体。 铜管焊接类:

1.不可烫伤芯线和外被;

2.锡点不可超出铜管平面而影响组装;

3.锡点不可影响内模或外模成型。

焊锡垂直方向的填

充少于75%

导体未插到位多出的焊料影响到

性能和组装

钩焊处距线皮的距离

大于导体直径的两倍

连锡不良

炸锡不良

锡点过大

及烫伤不良

焊接少于75%的接触区锡点

接触角度超过90度,有孔洞

绝缘层被烧焦,绝缘层

熔化、烧焦使焊点脏污

11.0烙铁保养:

电阻引脚未插入导体中

间,会导致引脚脱落

搭焊不良,

刺破套管

焊接点透锡低于

75%填充不良品

针孔NG不良芯线未插到底,芯线歪斜,裸露在外

边芯线长度超过导体OD的1.5倍不良