光立方设计报告

光立方设计报告

》

一、要求

1、利用单片机控制8*8*8的LED灯显示3D图形。

2、进行实物焊接,调试。

二、]

三、设计思路

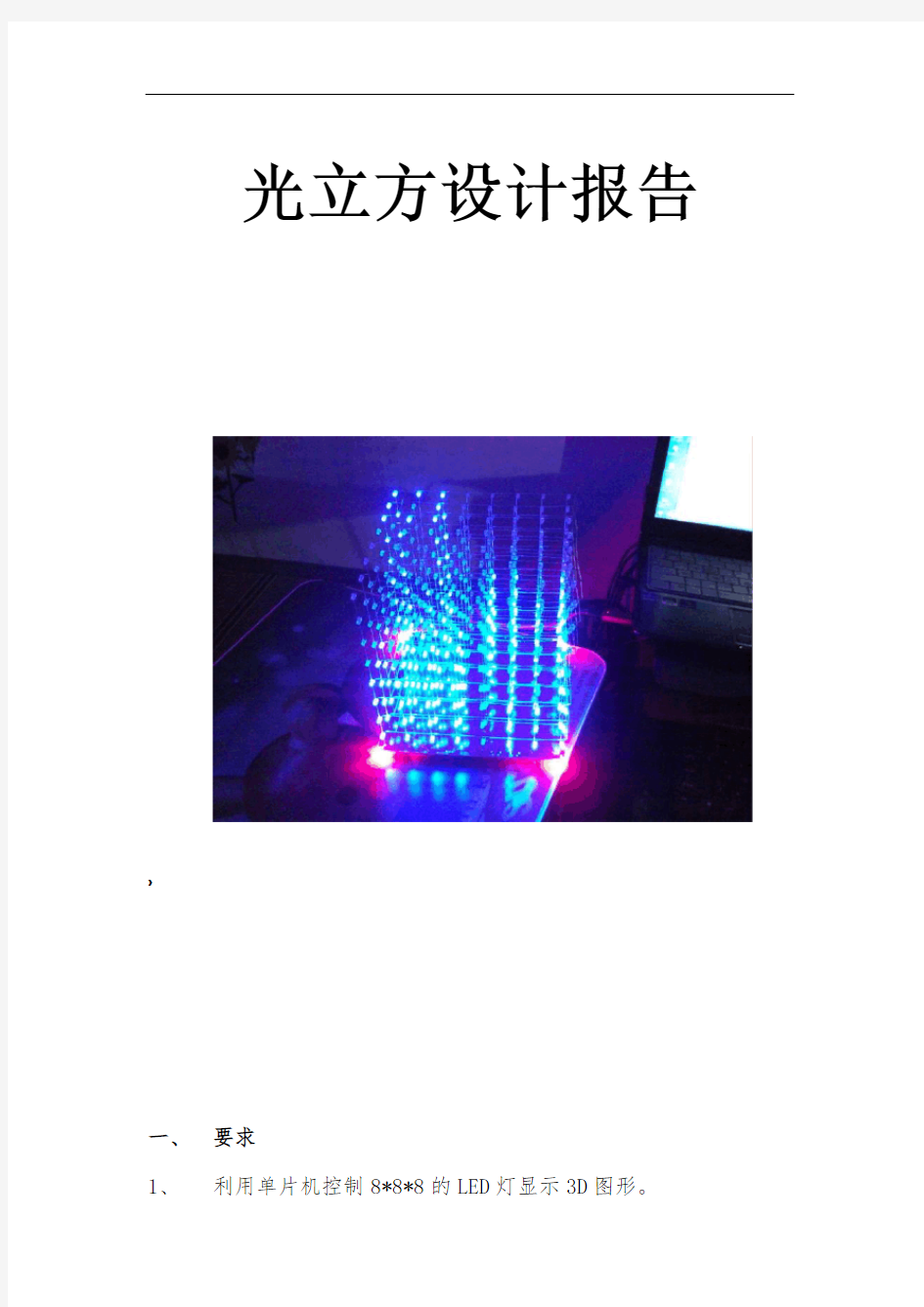

首先,8*8*8光立方是由8个相同的面组成,每一个面有64个蓝色LED灯,不同的图案又这些点连接而成。如果我们想要驱动任意一个LED灯,我们让列接地,行接正极就可以实现,因此整个立方体列共阴极,行共阳极。实际上这个就是控制512个LED 的不同灯点亮。

四、电路设计

主要分为主控模块、驱动模块、显示模块

1、主控模块

主控模块我们选用STC12C5A60S2

图1 主控电路

|

其中C1、C2为去耦电容防止高频干扰2、驱动模块

图2 行驱动电路

可以用一个3—8译码器选择8个不同的共阳极层,但是译码器的驱动能力差,中间可以用双P沟道MOS管APM4953来增强驱动能力。这样就可以控制点亮不同的层。

图3 列驱动电路

我们可以用5026来选择不同的列,一片5026就可以控制16列,

一共有64列,因此只需要用到4片。在每一片5026电源端上加一个电容,主要防止高频干扰。

3、~

4、显示模块

每一个LED的负端都连接在一起,构成一列;每一层的LED 的阳极连在一起。一层一列刚好可以确定一个LED灯。这样就

可以通过主控电路和驱动电路来点亮所要点亮的LED,组成我

们想要的图案。

五、元器件选择

(1)由于光立方的程序量比较大,而且要求相对比较高,因此我们决定用51系列的增强型芯片STC12C5A60S2,选择的理由:

1.无法解密,采用第六代加密技术;

2.超强抗干扰;

3.内部集成高可靠复位电路,外部复位可用可不用;

4.速度快;

,

(2)4953的作用:行驱动管,功率管。

每一显示行需要的电流是比较大的,要使用行驱动管,每片4953可以驱动2个显示行,其内部是两个CMOS管,1、

3脚VCC,2、4脚控制脚,2脚控制7、8脚的输出,4脚控

制5、6脚的输出,只有当2、4脚为“0”时,7、8、5、6

才会输出,否则输出为高阻状态。

(3)SN74HC245DW,8路双向总线收发器,具有三态输出;74HC245

八路总线收发器被设计用于数据总线之间的异步双向通信。

74HC245的控制功能大大减小了对外部计时的要求。

74HC245允许数据从A总线传输到B总线,也可从B总线传输到A总线,这取决于方向控制端(DIR)上的逻辑电平。而其输出使能(OE)端则可以禁用74HC245以便实现总线间的隔离。

1. 宽工作电压范围:~ V

2.高强度电流三态输出,直接驱动总线,最多可支持高达15

个LSTTL负载

3.低功耗,最大I CC80μA

4.典型t pd= 12 ns

5. 5V下驱动电流为±6 mA

.

6.低输入电流,最大1μA

(4)LED灯的选择,出于外观和整体的形状美观,我们放弃

我们经常用的草帽型LED,采用的是方形高亮的LED灯由于草帽的光发散比较厉害容易影响视角效果,从而使用方形的,同时方形的也比较聚光,如下图所示:

六、芯片管脚图

STC12C5A60S2

~

《

SN74HC245DW

)

(

MBI5026

六、焊接

1、PCB板的焊接

由于用的元器件基本是贴片的,所以焊接难度还是比较大的,焊接好后先测试各个芯片是否短路,完成后下载程序,程序下

载成功,证明焊接无误,完成后如下图:

2、显示电路

首先按照板上阴极孔的尺寸,在一块硬纸板上打方洞,进行LED 的焊接,焊好一列后如下图:

将焊好的每一列连成一个面,然后将面连成体。

最后和底板焊在一起。

七、电路调试

在测试过程中发现其中有两列不亮,首先检测LED全部正常,然后从原理入手,分析到可能5026的某两个管脚虚焊,从PCB板上找到相连的路径,然后用万用表检测,是虚焊,然后再焊接,问题得到了解决。