刀具几何参数的选择

2.4 刀具磨损和刀具耐用度

2.4.1 刀具的磨损形式及原因

(1)刀具的正常磨损形式

1)前面磨损

前面上形成月牙洼磨损(速度高,厚度大,形成月牙洼)

2)后面磨损

后面的磨损形式是磨成后角等于零的磨损棱带。后面磨损棱带的中间部位

表示。(B区),磨损比较均匀,其平均宽度以VB表示,而且最大宽度以VB

max

3)前后面同时磨损或边界磨损(速度底,切削厚度较小的塑性金属及加工脆性金属时)

非正常磨损:刀具在切削的过程中突然或者过早的损现象叫~ 。又叫破损。常常分为两类:1.脆性破损(硬质合金和陶瓷刀具时)2.塑性破损(高速刚)(2)刀具磨损的原因

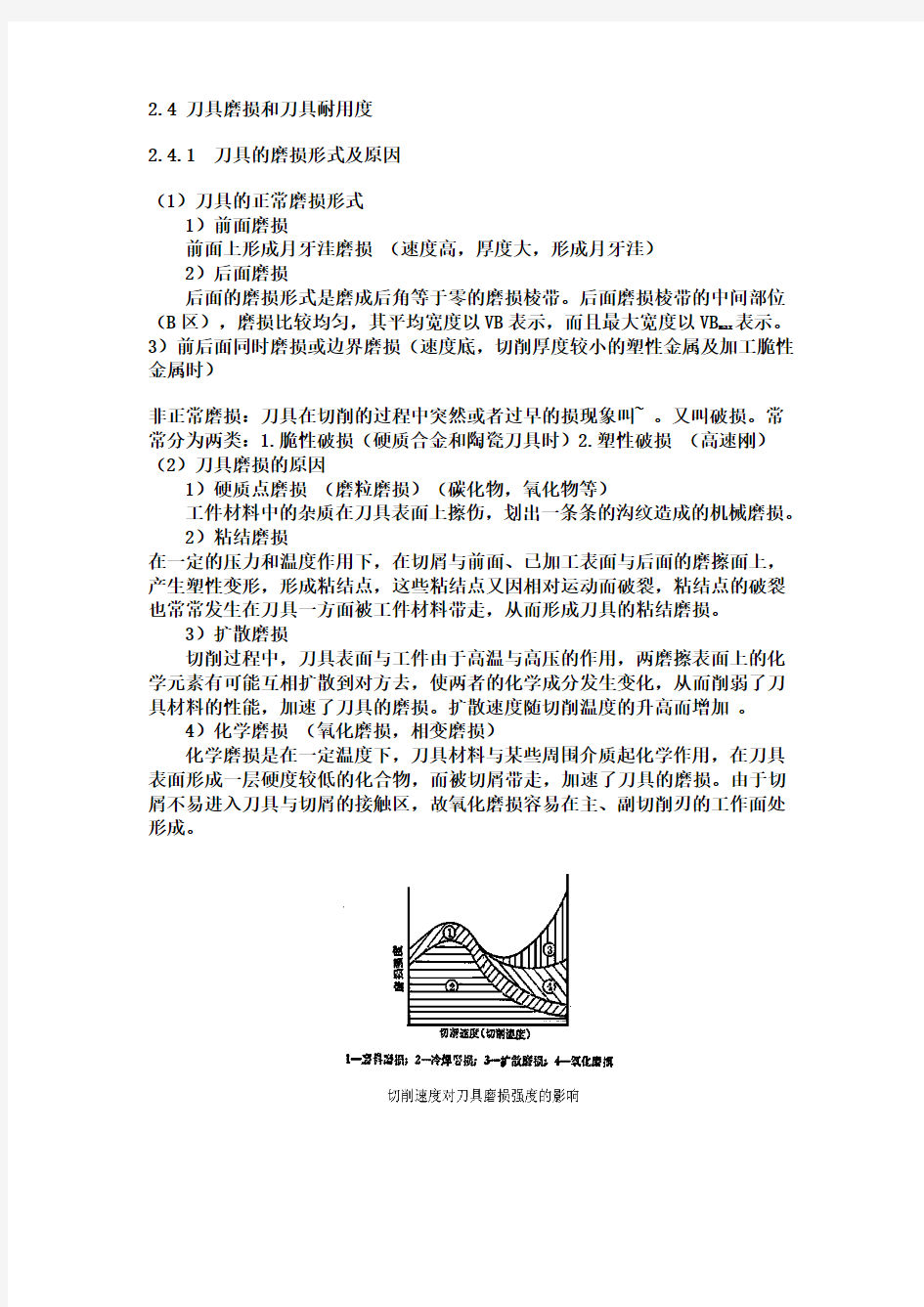

1)硬质点磨损(磨粒磨损)(碳化物,氧化物等)

工件材料中的杂质在刀具表面上擦伤,划出一条条的沟纹造成的机械磨损。

2)粘结磨损

在一定的压力和温度作用下,在切屑与前面、已加工表面与后面的磨擦面上,产生塑性变形,形成粘结点,这些粘结点又因相对运动而破裂,粘结点的破裂也常常发生在刀具一方面被工件材料带走,从而形成刀具的粘结磨损。

3)扩散磨损

切削过程中,刀具表面与工件由于高温与高压的作用,两磨擦表面上的化学元素有可能互相扩散到对方去,使两者的化学成分发生变化,从而削弱了刀具材料的性能,加速了刀具的磨损。扩散速度随切削温度的升高而增加。

4)化学磨损(氧化磨损,相变磨损)

化学磨损是在一定温度下,刀具材料与某些周围介质起化学作用,在刀具表面形成一层硬度较低的化合物,而被切屑带走,加速了刀具的磨损。由于切屑不易进入刀具与切屑的接触区,故氧化磨损容易在主、副切削刃的工作面处形成。

3.2 刀具合理几何参数的选择

3.2.1 概述

刀具几何参数包括:刀具角度、刀面形式、切削刃形状等。

刀具合理的几何参数,是指在保证加工质量的前提下,能够获得最高刀具耐用度,从而达到提高切削效率或降低生产成本目的的几何参数。刀具合理几何参数的选择决定于工件材料、刀具材料、刀具类型及其他具体工艺条件。

3.2.2 前角及前面形状的选择

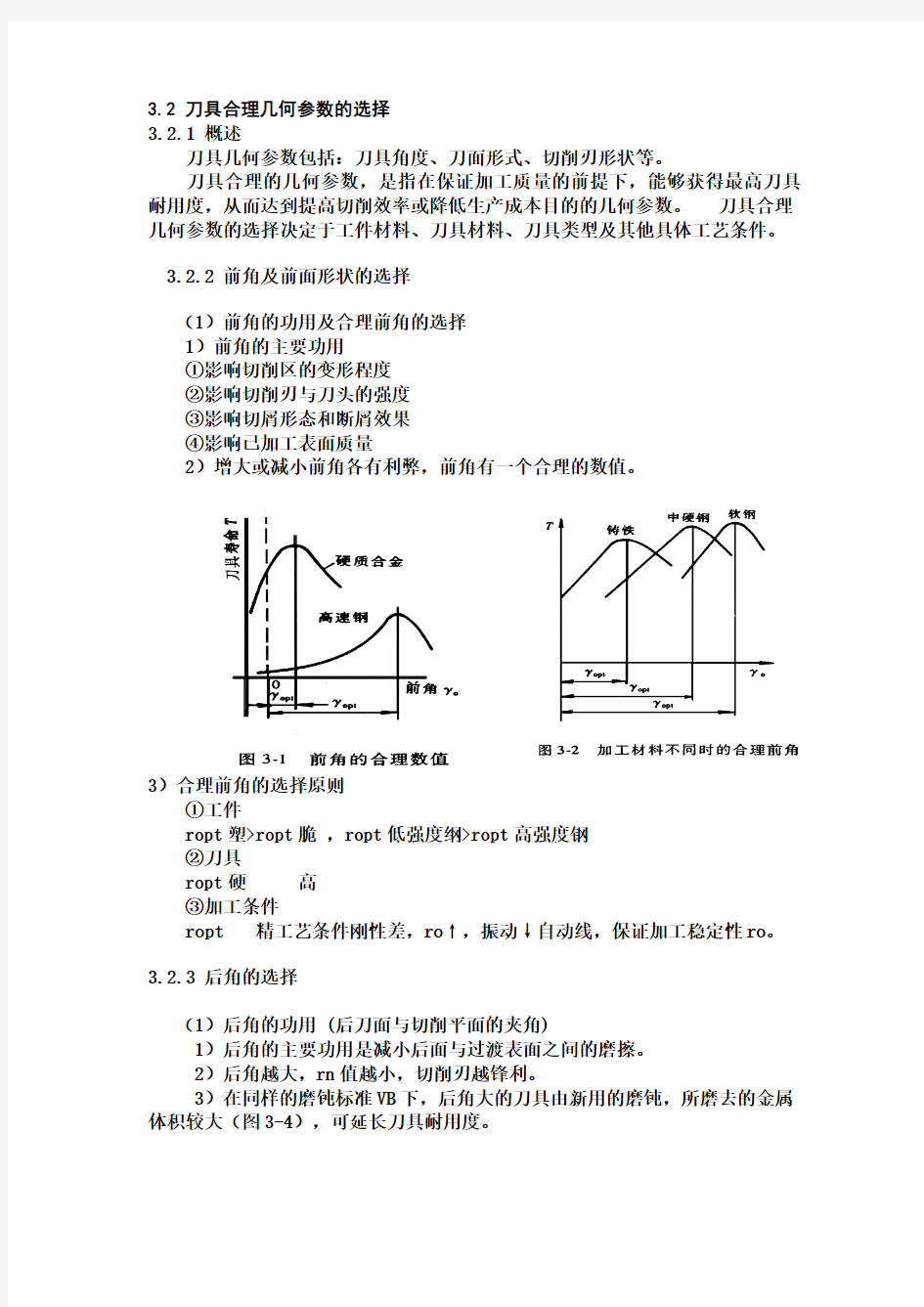

(1)前角的功用及合理前角的选择

1)前角的主要功用

①影响切削区的变形程度

②影响切削刃与刀头的强度

③影响切屑形态和断屑效果

④影响已加工表面质量

2)增大或减小前角各有利弊,前角有一个合理的数值。

3)合理前角的选择原则

①工件

ropt塑>ropt脆,ropt低强度纲>ropt高强度钢

②刀具

ropt硬 ③加工条件 ropt 3.2.3 后角的选择 (1)后角的功用 (后刀面与切削平面的夹角) 1)后角的主要功用是减小后面与过渡表面之间的磨擦。 2)后角越大,rn值越小,切削刃越锋利。 3)在同样的磨钝标准VB下,后角大的刀具由新用的磨钝,所磨去的金属体积较大(图3-4),可延长刀具耐用度。 4)增大后角,刀头的强度削弱,导热面积和容热体积减小。 (2)合理后角的选择原则 1)工件α0塑>α0脆; 2)刀具α0硬<α0高; 3)工艺系统刚性差,应适当减小后角; 4)各种有尺寸精度要求的刀具,宜取较小的后角。 3.2.4 主偏角、副偏角及刀尖形状的选择 (1)主偏角和副偏角的功用 1)影响切削加工残留面积高度。减小主偏角和副偏角,表面粗糙度。 2)影响切削层的形状,增大主偏角时,切削层公称宽度将减小,层公称厚度。 3)影响三个切削分力的大小和比例关系。增大主偏角,可使背向力减小,进给力增大。增大副偏角也可使得背向力减小。 4)影响刀尖处的强度、导热面积的容热体积。 5)增大主偏角,使得切屑变得窄而厚,容易折 断。 (2)合理主偏角 Kτ的选择原则 1)精加工和半精加工,选用较大的主偏角,减少振动。 2)加工很硬的材料,为减轻单位长度切削刃上的负荷,较小的主偏角。 3)工艺系统刚性较好时,减小主偏可提高刀具耐用度。 4)单件小批生产,选取通用性较好的45°车刀或90°偏刀。 (3)合理副偏角的选择原则 1) K'τ=5°~10° 2)精加工刀具,取得更小一些,磨出一段 K'τ=0°的修光刃。 3)加工高强度高硬度材料或继续切削时,K'τ=4°~6°。 4)切断刀、锯片铣刀和槽铣刀,为保证刀头强度和重磨后刀头宽度变化较小, K'τ=1°~2°。 3.2.5 刃倾角的选择 (1)刃倾角的功用 1)控制切屑流出方向λs=0°时(图3-6a),切屑近似沿垂直于主切削刃的方向流出,λs为负值时,可能缠绕、擦伤已加工表面,λs为正值时,切屑流向与 Vf方向一致。 2)影响切削刃的锋利性 3)影响刀尖强度、刀尖导热和容热条件负的刃倾角使远尖的切削刃处先接触工件,使刀尖避免受到冲击;负的刃倾角使刀头强固,刀尖处导热和容热条件较好。 4)影响切削刃的工作长度和切入切出的平稳性当λs=0°时,切削刃同时切入切出,冲击力大,当λs≠0°时,切削刃逐渐切入工件,冲击小。 3.3 刀具耐用度的选择 一是根据单件工时最短的观点来确定耐用度,这种耐用度称为最大生产率耐用度;二是根据工序成本最低的观点来确定的耐用度,称为经济耐用度。 在一般情况下均采用经济耐用度,当任务紧迫或生产中出现不平衡环节时,则采用最大生产率耐用度。 3.4 切削用量的选择 3.4.1 制订切削用量的原则 合理的切削用量,是指充分利用刀具的切削性能和机床性能(功率、扭矩等),在保证加工质量的前提下,获得高的生产率和低的加工成本的切削用量。 3.4.2 切削用量三要素的确定 (1)背吃刀量 1)在粗加工时,一次走刀应尽可能切去全部加工余量。 2)下列情况可分几次走刀: ①加工余量太大 ②工艺系统刚性不足或加工余量极不均匀 ③继续切削 如分二次走刀,第一次的α sp 也应比第二次大,第二次的α sp 可取加工余 量的1/3~1/4。 3)切削表层有硬皮的铸锻件或切削不锈钢等冷硬较严重的材料时,背吃刀量超过硬皮或冷硬层厚度。 4)在半精加工时,α sp =0.5~2mm 5)在精加工时,α sp =0.1~0.4mm (2)进给量的选择 合理的进给量应是工艺系统所能承受的最大进给量。进给量要受到下列一些因素的限制;机床进给机构的强度、车刀刀杆的强度和刚度、硬质合金或陶瓷刀片的强度及工件的装夹刚度等。精加工时,最大进给量主要受加工精度和表面粗糙度的限制。从《切削用量用册》中查取进给量。 (3)切削速度的确定 根据已选定的背吃刀量α sp 、进给量f及刀具耐用度T . 3.5 切削液的选择 3.5.1 切削液的作用 (1)冷却作用(2)润滑作用 (3)清洗作用(4)防锈作用 3.5.2 切削液的选用 3.5.3 切削液的使用方法 2.4 刀具磨损和刀具耐用度 2.4.1 刀具的磨损形式及原因 (1)刀具的正常磨损形式 1)前面磨损 前面上形成月牙洼磨损(速度高,厚度大,形成月牙洼) 2)后面磨损 后面的磨损形式是磨成后角等于零的磨损棱带。后面磨损棱带的中间部位 表示。(B区),磨损比较均匀,其平均宽度以VB表示,而且最大宽度以VB max 3)前后面同时磨损或边界磨损(速度底,切削厚度较小的塑性金属及加工脆性金属时) 非正常磨损:刀具在切削的过程中突然或者过早的损现象叫~ 。又叫破损。常常分为两类:1.脆性破损(硬质合金和陶瓷刀具时)2.塑性破损(高速刚)(2)刀具磨损的原因 1)硬质点磨损(磨粒磨损)(碳化物,氧化物等) 工件材料中的杂质在刀具表面上擦伤,划出一条条的沟纹造成的机械磨损。 2)粘结磨损 在一定的压力和温度作用下,在切屑与前面、已加工表面与后面的磨擦面上,产生塑性变形,形成粘结点,这些粘结点又因相对运动而破裂,粘结点的破裂也常常发生在刀具一方面被工件材料带走,从而形成刀具的粘结磨损。 3)扩散磨损 切削过程中,刀具表面与工件由于高温与高压的作用,两磨擦表面上的化学元素有可能互相扩散到对方去,使两者的化学成分发生变化,从而削弱了刀具材料的性能,加速了刀具的磨损。扩散速度随切削温度的升高而增加。 4)化学磨损(氧化磨损,相变磨损) 化学磨损是在一定温度下,刀具材料与某些周围介质起化学作用,在刀具表面形成一层硬度较低的化合物,而被切屑带走,加速了刀具的磨损。由于切屑不易进入刀具与切屑的接触区,故氧化磨损容易在主、副切削刃的工作面处形成。 3.2 刀具合理几何参数的选择 3.2.1 概述 刀具几何参数包括:刀具角度、刀面形式、切削刃形状等。 刀具合理的几何参数,是指在保证加工质量的前提下,能够获得最高刀具耐用度,从而达到提高切削效率或降低生产成本目的的几何参数。刀具合理几何参数的选择决定于工件材料、刀具材料、刀具类型及其他具体工艺条件。 3.2.2 前角及前面形状的选择 (1)前角的功用及合理前角的选择 1)前角的主要功用 ①影响切削区的变形程度 ②影响切削刃与刀头的强度 ③影响切屑形态和断屑效果 ④影响已加工表面质量 2)增大或减小前角各有利弊,前角有一个合理的数值。 3)合理前角的选择原则 ①工件 ropt塑>ropt脆,ropt低强度纲>ropt高强度钢 ②刀具 ropt硬 第一. 合理的刀具几何参数是提高刀具切削性能的重要因素,传统的刀具合理几何参数的研究方法一般是先设计并选择不同的刀具几何参数及工艺参数,并借助于一定的测试手段,来进行实际的切削实验。用这种方法来进行研究,往往要经历一个很长的过程,耗时、耗力、实验成本高。所以刀具合理几何参数的选择是切削理论与实践的重要课题。所谓刀具的合理的(或者最佳)几何参数 是在保证加工质量的前提下,能够满足生产效率高、加工成本高的刀具几何参数。一般的说,选定刀具几何参数的合理值问题,本质上是多变量函数针对某一目标计算求解最佳值的问题,但是,由于影响切削加工效益的因素太多,而且影响因素之间又是相互作用的,因而建立数学模型的难度很大。实用的优化或最佳化工作,只能在固定若干因素后,改变少量参数,取得实验数据,并且采用适当方法(例如方差分析法、回归分析法)进行处理,得出优选结论。 可见,选择合理的刀具几何参数的重要性,所以利用相关软件进行直接模拟优化结构、几何参数有其极其重要的现实意义。 刀具角度包括主切削刃的前角、后角、主偏角、刃倾角和副切削刃的副后角、副偏角等。不同的角度对刀具具体切削过程的影响是不同的。 1、前角变化对切削过程中的切削力、切屑变形等有很大的影响,其中前角对切削力的影响最大。有人曾研究认为:前角每变化一度,主切削力约改变1.5%。在切削过程中,切削力随着前角的增大而减小。这是因为当前角增大时,剪切角也随之增大,金属塑性变形减小,变形系数减小,沿前刀面的摩擦力也减小,因此切削力降低。这种变化趋势在较低速的切削中尤为明显。通过前述有限元分析,将刀具上沿接触长度上各节点的应力值相加可以获得主切削力,而在构成主切削力的各节点应力值中,刀刃部分具有最大等效力值的节点贡献最大。因此可以这么说,为其前角变化对于切削力的影响,可以通过研究刀具前刀面上具有最大等效应力的节点的应力状况而表现出来。所以,我们选取刀具接触长度上节点的最大等效应力作为刀具前角优化的标准。 2、后角的主要功用是减小切削过程中刀具后刀面与加工表面之间的摩擦。后角的大小还影响作用在后刀面上的力,后刀面与工件的接触长度以及后刀面的西华大学硕士学位论文 刀具合理几何参数的选择是切削刀具理论与实践的重要课题。中国有句谚语说:“工欲善其事,必先利其器”,刀具正是切削加工的直接作用工具,它的完善程度对切削加工的现状和发展起着决定性的作用。CIRP的一项研究报告指出:“由于刀具材料的改进,刀具的允许切削速度每隔十年几乎提高一倍;由于刀具结构和几何参数的改进,刀具使用寿命每隔十年几乎提高二倍。”这也说明了选择刀具合理几何参数的重要意义。 什么是刀具的合理(或最佳)几何参数呢? 在保证加工质量的前提下,能够满足刀具使用寿命长、生产效率高、加工成本低的刀具几何参数,称为刀具的合理几何参数。 一般地说,选定刀具几何参数的合理值问题,本质上是多变量函数针对某一目标计算求解最佳值的问题。但是,由于影响切削加工效益的因素很多,而且影响因素之间又是相互作用的,因而建立数学模型的难度甚大。实用的优化或最佳化工作,只能在固定若干因素后,改变少数参量,取得实验数据,并且采用适当方法(例如方差分析法、回归分析法等)进行处理,得出优选结果。 二、刀具合理几何参数的基本内容 刀具的合理几何参数包含以下四个方面基本内容: 1.刃形 刃形即是切削刃的形状。从简单的直线刃发展到折线刃、圆弧刃、月牙弧刃、波形刃、阶梯刃及其他适宜的空间曲线刃,同时也明确了一定的切削加工条件必定对应有某种适宜的刃形。这是刀具几何构形趋于合理的一种标志。刀尖形状的变革,也是刃形变革的内容之一。 刃形直接影响切削层的形状,影响切削图形的合理性;刃形的变化,将带来切削刃各点工作角度的变化。因此,选择合理的刃形,对于提高刀具使用寿命、改善已加工表面质量、提高刀具的抗振性和改变切屑形态等,都有直接的意义。以切断刀为例(图10—1),说明 刀具的几何参数包括刀具的切削角度,刀面的形式(如平前刀面,带卷屑断屑槽的前刀面、波形刀面等)以及切削刃的形状(直线形、折线形、圆弧形等)。 刀具的几何参数对切屑变形、切削力、切削温度和刀具磨损都有显著影响,从而影响切削加工生产率、刀具耐用度、加工质量和加工成本。 刀具的合理几何参数.是指在保证加工质量的前提下,能够获得最高刀具耐用度,从而能达到提高切削效率,降低加工成本目的的几何参数。 选择刀具合理几何参数主要取决于工件材料、刀具材料、刀具类型,也与切削用量、工艺系统刚性和机床功率等因素有关。 第一节前角及前刀面形状的选择 一、前角的功用及选择 前角是刀具上重要的几何参数之一,它的大小决定切削刃的锋利程度和强固程度,直接影响切 削过程。前角有正前角和负前角之分。 取正前角的目的是为了减小切屑被切下时的弹塑性变形和切屑 流出时与前面的摩擦阻力,从而可减小切削力和切削热,使切削轻 快,提高刀具寿命,并提高已加工表面质量。但前角过大时,楔角 过小,会削弱切削刃部的强度并降低散热能力,反而会使刀具寿命 降低。由图可知,加工不同材料时,前角太大或太小,刀具耐用度 都较低。在一定加工条件下,存在一个耐用度为最大的前角,即合 理前角。 取负前角的目的在于改善刃部受力状况和散热条件,提高切削 刃强度和耐冲击能力。负前角刀具通常在用脆性 刀具材料加工高强度高硬度工件材料而当切削刃强度不够、易 产生崩刃时才采用。 前角的合理数值选取原则 刀具合理前角的选择主要取决于刀具材料、工件材料的种类与性质: 1.刀具材料:强度和韧性较高时可选择较大的前角。高速钢的强度高,韧性好;硬质合金脆性大,怕冲击,易崩刃。因此,高速钢刀具的前角可比硬质合金刀具选得大一些,可大5°~10°。陶瓷刀具的脆性更大,故前角应选择得比硬质合金还要小一些。选择要充分注意增加切削刃强度,常取负值(多在-4°~-15°范围)以改善刀具受力时的应力状态,并选负的刃倾角(取0°~-10°)与之配合以改善切入时承受冲击的能力。立方氮化硼由于脆性更大,都采用负前角高速切削。 2.工件材料 1)加工塑性材料时,切屑呈带状,沿刀具前面流出时和前面接触长度较长,摩擦较大,为减小变形和摩擦,一般都采用正前角。工件材料塑性愈大,强度和硬度愈低时,前角应选得愈大。如加工 铝及铝合金取γo=25°~35°,加工低碳钢常取γo=20°~25°。当工件材料强度较大、硬度较高时,前角宜取小值,如正火高碳钢取γo=10°~l5°。当加工高强度钢时,为增强切削刃,才取负前角。 2)加工脆性材料(如灰铸铁)时,塑性变形小,切屑呈崩碎状,刀屑接触长度短,摩擦不大,切削力集中在切削刃附近且产生冲击,容易造成崩刃。所选前角应比加工塑性材料时小一些,以提高切 削刃强度和散热能力。如加工灰铸铁取γo=5°~15°。前角数值随脆性材料强度和硬度的增大而逐渐 减小。在加工淬火钢、冷硬铸铁等高硬度难加工材料时,宜取负前角。实验证明,用正前角硬质合金车刀加工高硬度淬火钢时,切削刃几乎一开始切削就会发生崩刃。 3.具体加工条件:粗加工时或断续切削时,切削力和冲击较大,为使切削刃有足够强度,宜取较小前角;精加工时,切削刃强度要求较低,为使刀具刀刃锋利,降低切削力,以减小工件变形和减 数控刀具主要几何角度及选择金属切削刀具切削部分的结构要素、几何角度与斧头等刀具有许多共同的特征。如图1,各种多齿刀具或复杂刀具,就其一个刀齿而言,都相当于一把斧头的刀头。现以熟悉的车刀为例说明刀具主要几何角度。 图1刀具的切削部分 1.车刀切削部分的组成 车刀切削部分由前刀面、主后刀面、副后刀面、主切削刃、副切削刃和刀尖组成(如图2)。 图2硬质合金外园车刀 (1)前刀面刀具上切屑流过的表面。 (2)主后刀面刀具上与工件上的加工表面相对着并且相互作用的表面,称为主后刀面。 (3)副后刀面刀具上与工件上的已加工表面相对着并且相互作用的表面,称为副后刀面。 (4)主切削刃刀具上前刀面与主后刀面的交线称为主切削刃。 (5)副切削刃刀具上前刀面与副后刀面的交线称为副切削刃。 (6)刀尖主切削刃与副切削刃的交点称为刀尖。刀尖实际是一小段曲线或直线,称修圆刀尖和倒角刀尖。 2.车刀切削部分的主要角度 (1)测量车刀切削角度的辅助平面 图3测量车刀的辅助平面 3测量车刀的辅助平面 为了确定和测量车刀的几何角度,需要选取三个辅助平面作为基准,这三个辅助平面是切削平面、基面和正交平面,如图3所示。 1)切削平面Ps切削平面是切于主切削刃某一选定点并垂直于刀杆底平面的平面。 2)基面Pr基面是过主切削刃某一选定点并平行于刀杆底面的平面。 3)正交平面P0主剖面是垂直于切削平面又垂直于基面的平面。 可见这三个坐标平面相互垂直,构成一个空间直角坐标系。 图4车刀的主要角度图 (2)车刀的主要几何及其选择 1)前角前角在正交平面内测量的前刀面与基面间的夹角。前角的正负方向按图示规定表示,即刀具前刀面在基面之下时为正前角,刀具前刀面在基面之上时为负前角。前角一般在-5°~25°之间选取。 切削 前角选择的原则:前角的大小主要解决刀头的坚固性与锋利性的矛盾。因此首先要根据加工材料的硬度来选择前角。加工材料的硬度高,前角取小值,反之取大值。其次要根据加工性质来考虑前角的大小,粗加工时前角要取小值,精加工时前角应取大值。 刀具的主要几何参数及作用 刀具作为具有既定功能的金属切削工具,其性能除了决定于刀具材料和涂层以外,还决定于刀具切削部分的几何参数。刀具的切削部分是一个由几何参数确定的几何体。由于刀具切削部分直接参与切削过程,其几何参数关系着切削时金属的变形、切屑与刀具的摩擦、工件已加工表面与刀具的摩擦等,从而影响切削力、切削热及刀具的磨损;此外,还影响工件已加工表面的形状和质量、切屑的卷曲、折断和流向的控制等,从而对刀具的切削性能和切削效果起重大的作用。因此,了解刀具几何参数与切削性能和切削过程的关系是设计刀具和合理使用刀具的前提。 刀具切削部分的具体形状因不同的刀具类别有很大的区别,但是它们参加切削的部分在几何特征和各几何要素的功能上却具有共性。下面就以车刀为例表示刀具的主要几何要素(图6)。图6的左边是刀具切削部分的工作状态,右边表示构成切削部分的几何要素,包括前刀面、主后面、副后面、主切削刃、副切削刃、刀尖,其作用如下: 前刀面是直接挤压金属形成切屑并引导切屑排出的表面,它与切屑产生剧烈的摩擦,金属变形的热量和与切屑摩擦的热量是刀具两个主要的热源,因此前刀面刀尖附近区域的温度很高。前刀面的形状、倾角是刀具控制切屑卷曲、折断和流向的要素。 主后面是与前刀面共同构成刀具切削楔和主切削刃的表面,主后面与过渡表面或切削表面之间的摩擦是切削过程的第三个热源。为了减少摩擦,在切削楔与工件的过渡表面或切削表面之间须形成必要的隙角。 主切削刃是前刀面与主后面相交形成的刀刃,起着对金属的切入、切离的作用,是切削过程中载荷和热量最集中的部位。 副后面是与主后面相连并与前刀面一起三者共同构成刀尖和副切削刃的表面。除某些类型的刀具以外,对于大多数刀具它为实现走刀、进行连续切削和刀具的实际应用提供了可能,副后面对着已加工表面并与已加工表面之间有一个隙角,以减少副后面与已加工表面的 摩擦。刀具几何参数的选择

刀具几何参数

刀具合理几何参数的选择

刀具合理几何参数的选择

数控刀具主要几何角度及选择

刀具主要参数及应用