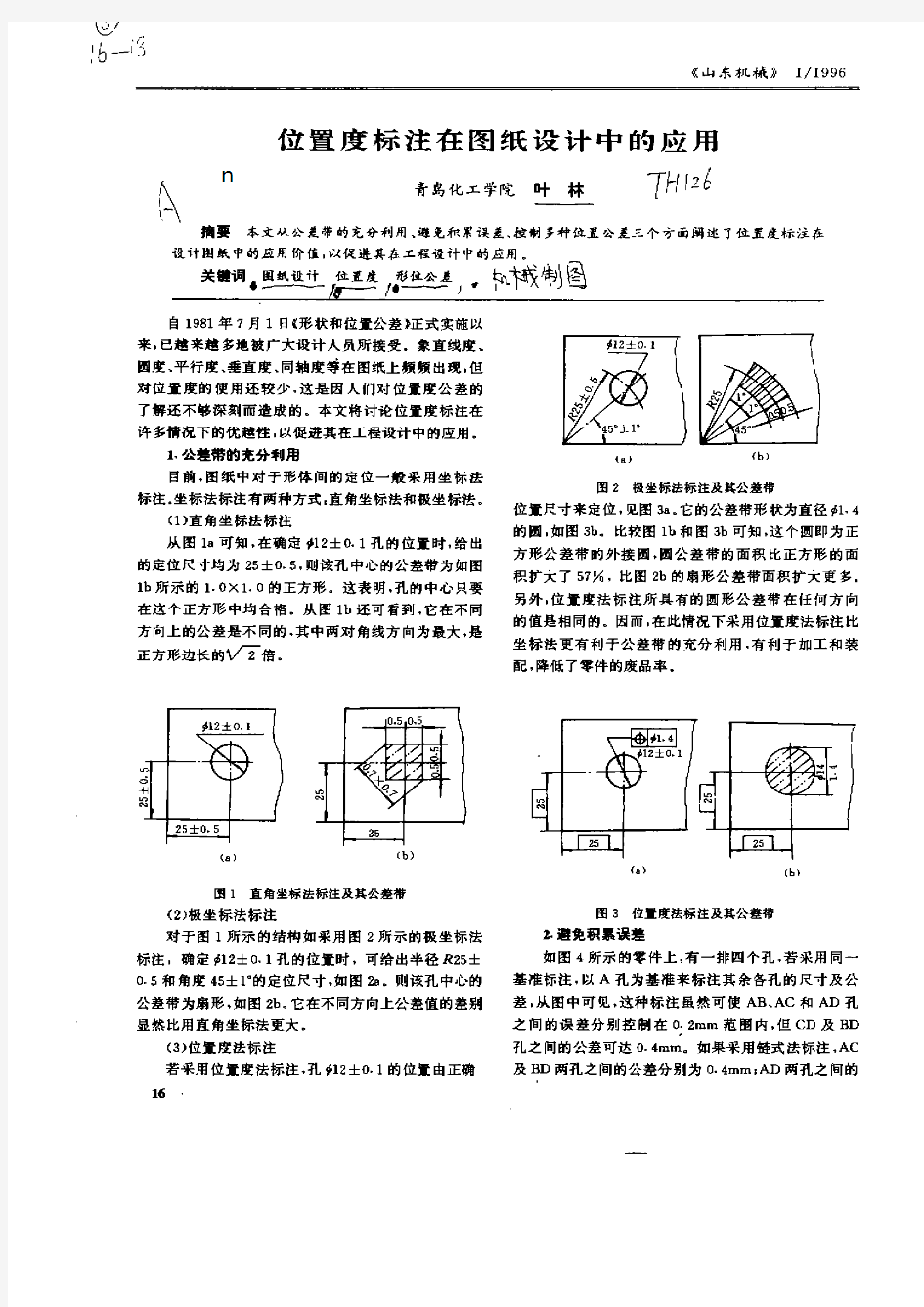

位置度标注在图纸设计中的应用

维普资讯 https://www.360docs.net/doc/313714182.html,

机械图纸尺寸标注类

机械设计尺寸标注 1.轴套类零件 这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置。 在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。由此注出图中所示的Ф14 、Ф11(见断面)等。这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。 如图中所示的表面粗糙度为6.3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。 2.盘盖类零件 这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来。如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。

在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。 3.叉架类零件 这类零件一般有拨叉、连杆、支座等零件。由于它们的加工位置多变,在选择主视图时,主要考虑工作位置和形状特征。对其它视图的选择,常常需要两个或两个以上的基本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说,右视图是没有必要的,而对于T字形肋,采用剖面比较合适。

齿轮位置度检具设计

齿轮安装孔位置度检具精度分析 1.产品如下图:齿轮有12个直径11的孔,下偏差为0,上偏差为+0.1mm,形位公差要求:相对于平面T及尺寸为直径139mm,下偏差为0,上偏差为+0.04mm的内圆轴线A位置度要求为0.1mm。 2.检具要求:因为齿轮的批量很大,通用的检测仪器比较费时,调整麻烦,需要设计一款快速简便的检具。 3.检具方案:下图所示为1个典型的12孔位置度检具,1为本体,2为衬套,3为插销。检测时先把12个衬套装配到本体,然后把本体套到被动齿轮上,最后把12个插销全部插到齿轮孔内,如果有任何

一个插销插不入就判断此齿轮不合格。此检具原理简单,结构可靠,关键点在于各个零件精度的确定。 3.公差选择 a本体与衬套装配后不拆卸,基本无间隙,采用H7/n6配合公差,认为衬套内孔的位置精度完全取决于本体孔的位置精度。

b因插销需要拆卸,因而插销与衬套配合公差为H7/g6 c本体与此类内孔配合,本体也是要经常拆卸的,因而公差选择h7。 d最后确定插销直径d,齿轮产品的12个孔在不同的尺寸公差下其最大实体直径是不同的,在孔尺寸为下偏差时加上位置误差,此时最大实体直径最小,设为D1。再考虑插销和衬套最大配合间隙,设为j1,插销和衬套本身两个圆柱同心度误差,设为j2,本体12个孔制造误差,设为j3,最后得插销d=D1-j1-j2-j3。本体与齿轮之间的配合也是有间隙的,这个间隙不影响d,因而不用考虑。

4.改进措施:由以上的分析可知,影响插销的主要是零件本身加工误差及配合精度。通过改进零件结构,减少零件数量及配合次数可以提高检测的准确性,如下图:插销与本体直接配合,装配好之后不拆卸,因而可以做成消除间隙的配合,影响d的因素就只有本体本身孔的位置误差。插销固定后减小了操作量,提高检测效率,避免了频繁拆装插销导致与衬套间隙加大的问题。

三坐标测量位置度的方法及注意事项

摘要:位置度检测是机动车零部件检测中经常进行的一项常规检验。所谓“位置度”是指对被评价要素的实际位置对理想位置变动量的指标进行限制。在进行位置度检测时首先要很好地理解和消化图纸的要求,在理解的基础上选择合适的基准。位置度的检测就是相对于这些基准,它的定位尺寸为理论尺寸。 关键词:三坐标;位置度;方法 一、位置度的三坐标测量方法 1.1 计算被测要素的理论位置 ①根据不同零部件的功能要求,位置度公差分为给定一个方向、给定两个方向和任意方向三种,可以根据基准体系及确定被测要素的理论正确位置的两个理论正确尺寸的方向选择适当的投影面,如XY平面、XZ平面、YZ平面。②根据投影面和图纸要求正确计算被测要素在适当投影面的理论位置。 1.2 根据零部件建立合适的坐标系。在PC-DMIS软件中,可以把基准用于建立零件坐标系,也可以使用合适的测量元素建立零件坐标系,建立坐标的元素和基准元素可以分开。 1.3 测量被测元素和基准元素。在被测元素和基准元素取点拟合时,最好使用自动程序进行,以减少手动检测的误差。 1.4 位置度的评价。①在PC-DMIS软件中,位置度的评价可以直接点击位置度图标。②在位置度评价对话框中包含两个页面,特征控制框和高级,首先根据图纸要求设置相应的基准元素,在基准元素编辑窗口中只会出现在编辑当前光标位置以上的基准特征,如图1所示。 ③基准元素设置完成,回到特征控制框选择被测元素,设置基准,输入位置度公差。④在位置度评价的对话框中选择高级,在此对话框中可以设置特征控制框尺寸的信息输出方式和分析选项。如图2的对话框,在标称值一栏中手动键入被测要素的理论位置值,点击评价。 1.5 在报告文本中刷新就可以看到所评价的位置度结果。 二、三坐标测量位置度的注意事项

机械设计尺寸标注技巧

1.轴套类零件 这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置。 在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。由此注出图中所示的Ф14 、Ф11(见A-A断面)等。这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。 如图中所示的表面粗糙度为Ra6.3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。 2.盘盖类零件 这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来。如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。

在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。 3.叉架类零件 这类零件一般有拨叉、连杆、支座等零件。由于它们的加工位置多变,在选择主视图时,主要考虑工作位置和形状特征。对其它视图的选择,常常需要两个或两个以上的基本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说,右视图是没有必要的,而对于T字形肋,采用剖面比较合适。

位置度量规设计计算过程

检具计算说明 要求测量M8螺纹空位置度①0.4。 M8螺纹孔在位宜度检测时根据最大时效尺寸可当做①6.647誉心,° = 6.647〃〃" 采用台阶式插入型功能量规 D、、w = D、、厂t ?)=6. 647-0. 4=6. 247mm T, = T 】)+ T、、产°?265 + 0.4 = 0.665mm 由表一可査得 T 产W| = 0.012mm 7; = W= 0.008mm S 二0.005mm —mm (=0. 02mm 11 = 0.006mm 由表二可得 p(=0.063mm 对检验部位有 dm = Dm =6.247mm d. = (%+”)〉(6.247+0?063)二=6.31 爲呷 diw = (d IB+Fl)一(Ti+W|)=(6247+0.063) -(0.012+0.012) = 6.286mm 对导向部位 取d G B = DGB=8inin D( ;W = D GB +(T G + W(;)= 8 + (0.008 + 0.008) = &016mm

d G=(d GB-S min)l T( = (8—0.005):驱=7.995爲呷d GW =(d GB-S n,n)-(TG+Tw)=(8-0.005)-(0.008+0.008)=7.979mm 对加位部位 (|>28.8± 0.2mm dkB = D M = 28.6mm T, = 0.4mm 由表一 T] =Wi. = 0.012mm =28.6 -0.012 dk=dLB_Ti duv = di.B 一(Ti+W J = 28.6 - (0.012+0.0 ⑵=28.576mm

复合位置度

在实际加工中,孔系阵列的位置度(即复合位置度)则较为常见。复合位置度公差(如图一) 不仅给出了孔系相对于基准的定位公差, 而且给出了各个孔系之间的相互位置公差,与传统的只给出孔系相对于基准的定位公差相比,有较好的经济性,因此得到了广泛的应用。 6X 0io+? 25 图一 复合位置度 复合位置度是ASME Y14.5 M即美国机械工程师学会制定的“尺寸和公差标准”的一种标法,主要应用于阵列形体,即一组具有相同尺寸大小和形状并按一定规律排列的形体。阵列形体通常需要用上下框格的位置度控制: 上框格描述的是阵列形体作为一个整体的位置度公差,称为阵列位置公差Pattern-Locating Tolerance Zone Framework (PLTZF)下框格描述的是阵列中各个形体相互之间的位置和方向公差,称为形体相关公差Feature-Relating Tolerance Zone Framework (FRTZF 从英文描述可以看出,上下框的公差都不是针对每一个具体的孔,而是一个几何图框( Framework),上框用于定位(Locating )它 是由基准A B C及距离基准的理论尺寸所确定,所确定的几何图框是唯一确定的。下框是各个孔间的联系( Relating )它由孔间距的 理论尺寸所确定,所确定的几何图框不含基准,仅仅是各孔之间的联系。 上框的基准用于几何图框的定位,下框的基准用来控制几何图框移动的方向。 下框(FRTZF内如规定了基准,实际上就是控制了FRTZF相对于PLTZF移动的方向。如图一中的FRTZF,实际就是表示每个孔相对 与基准A的垂直度,不可以相对于A倾斜,但可以在PLTZF中所确定的直径0.8的圆内移动或者旋转。若FRTZF含有两个基准A和B,那 就代表直径为0.25的圆柱体只可以沿C基准方向移动。最终的目的是通过FRTZF不断的移动使每个孔的轴线处在PLTZF和FRTZF的公差重合区内。注意,PLTZF是固定不动的。 复合位置度在GB中的标注,如图二, \ I ?畑?| * 图二GB中关于孔系的标注 在GB中位置度公差针对的仍然是一个几何图框,它由理论正确尺寸按确定的几何关系联系在一起作为一个整体。如图所示,矩形布 置的六孔组有位置度要求,六孔之间的相对位置关系由保持垂直关系的理论正确尺寸L1、L2、L3确定,该几何图框的理想位置由基准A B和定位的理论正确尺寸LX Ly来确定。由此可知,在GB中,位置度后面的基准不仅控制了位置而且控制了几何图框移动的方向

机械设计中尺寸标注.

机械设计中尺寸标注 机械设计中尺寸标注类知识,毕业前一定读懂它 1.轴套类零件 这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置。 在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。由此注出图中所示的Ф14 、Ф11(见A-A断面)等。这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。 如图中所示的表面粗糙度为Ra6.3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。 2.盘盖类零件 这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来。如图中所示就增加了一个

左视图,以表达带圆角的方形凸缘和四个均布的通孔。 在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。 3.叉架类零件 这类零件一般有拨叉、连杆、支座等零件。由于它们的加工位置多变,在选择主视图时,主要考虑工作位置和形状特征。对其它视图的选择,常常需要两个或两个以上的基本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说,右视图是没有必要的,而对于T字形肋,采用剖面比较合适。

位置度平面度的定义标注及测量

位置度平面度的定义标注及测量 笔者在数年建筑工程施工图审查工作中,通过多项建筑工程的施工图审查,发现了建筑设计中总平面图设计、建筑说明、建筑平面、立面、剖面、建筑构件有关深度设计及强制性条文等内容设计中较为常见的问题,现分别总结如下:一、总平面布置图送审的施工图文件中,总平面布置图基本上都有,但表达深度差别较大,大部分工程只做到平面定位图,不符合《建筑工程设计文件编制深度规定》的有关要求。主要问题有:1.总平面图要有一定的范围。只有用地范围不够,要有场地四邻原有规划的道路、建筑物、构筑物,多数施工图只有用地范围内的布置图。2.保留原地形和地物。场地测量坐标网及测量标高,包括场地四邻的测量坐标或定位尺寸,有些工程的总图设计往往无保留。3.竖向设计。往往只有标注建筑物的±0.000 设计标高的相对场地的测量标高数值,有的只有标注室内外高差数而已。结果是:1竖向设计标高不符合规划部门的控制标高。2场地内与场地外围的城市道路标高不衔接,不合理。3场地及其道路的标高不利于排水。4场地内道路无设计标高,特别是交接处、建筑物的入口处,也无标注道路坡长、坡向、坡度以及地面的关键性标高,也无路面的设计断面。4.没土方工程平衡设计。盲目的竖向设计,往往会带来不必要的挖方或填方,增加造价,造成经济损失。5.总图设计没有必要的详图设计。比如道路横断面、路面结构,反映管线上下、左右尺寸关系的剖面图,以及挡土墙、护坡排水沟、广场、活动场地、停车场、花坛绿地等详图,场地的排水、场地内道路与城市道路的关系,给施工带来困难,也无法保证总图的合理性。 6.消防车道宽度不满足消防要求。消防车道距离高层建筑外墙小于5 米,不满足消防登高面要求。二、建筑设计说明部分1.装饰做法光是文字说明表达不完整。最好是有各种材料做法一览表各部位装修材料一览表方能完整地表达清楚,少数能做到,多数工程还只是文字说明。总说明中占地面积一般都缺标注。2.门窗表。一般都有,但关键对一些组合窗,非标准窗表示不清楚,对组合窗及非标窗,应画出立面图,并应把拼接件选择、固定件、窗扇的大小、开启方式等内容标注清楚,如组合窗面积过大,请注明要经有资质的门窗生产厂家设计方可,还有就是对门窗性能,如防火、隔声、抗风压、保温、空气渗透、雨水渗透等技术要求应加以说明。比如建筑物1-6 层和七层及七层以上对门窗气密性要求不一样1-6 层为3 级,七层及以上为 4 级。3.防火设计说明普遍存在问题。按《建筑工程设计文件编制深度规定》要求每层建筑平面中要注明防火分区面积和分区分隔位置示意图,宜单独成图,如为一个防火分区,可不注防火分区面积。4.有关夏热冬冷地区节能设计的说明,也普遍存在问题居住建筑的节能设计:1外窗,特别东西窗缺保温隔热措施。2导热系数的主体部位值与平均值概念不清,把建筑主体部位的K 值作为平均K 值说明。3缺节能设计计算书及节能设计审查文件,造成节能设计不经济。5.幕墙工程。包括玻璃幕墙、金属幕墙、石材幕墙等及特殊的屋面工程,与其它特殊构造,对其设计、制作、安装等技术要求未加说明。6.缺电梯自动扶梯,选择及性能说明包括功能、载重量、速度、停站数、提升高度等等。 7.墙体预留孔及楼板预留孔,管道井楼层的封堵方式等未说明。 8.屋面防水等级未说明,或屋面具体做法不符合相应的防水等级要求。常见问题为:把屋面砼结构层作为一道防水设防,或卷材厚度不符合相应防水等级要求

位置度测量方法

1.基准﹔ 2.理論位置值﹔ 3.位置度公差 三、位置度公差帶 位置度公差帶是一以理論位置為中心對稱的區域。

四、位置度的標注與測量方法

3﹑以中心线左边第二根端子为例﹐测出实际尺寸D1(0.82)﹑D2(1.02)﹐根据位置定义﹐ DE=abs(Da-Dt) =abs{(D1+D2)/2-Dt)} =abs[(0.85+1.00)/2-0.90}] =0.025<0.05 其中﹐DE表示实际偏差 abs表示绝对值 Da表示实际位置尺寸 Dt表示理论位置尺寸﹐对于不同的端子﹐它们的理论位置尺寸是不测量时测量者须自行计算 DE=abs(Da-Dt) =abs{(D1+D2)/2-Dt)} =abs{[(d1+Dt)+(Dt-d2)]/2-Dt)} =abs[(d1-d2)/2]

(二)﹑IDE44P垂直位置度的标注与测量 如图﹐IDE44P端子在垂直方向上具有以下特点﹕排数少(只有两排)﹐每排端多(达22PIN)﹐长度值为端子材厚值﹐对于不同的端子﹐其值差异极小﹐因此我们排端子和下排端子分别看成两个整体。下面以下排端子为例介绍其测量方法。 一、测出角柱垂直方向上Φ1.70的实际尺寸﹐然后置中归零﹔ 二、往下偏移2.00﹐然后归零﹔ 三、

为基准﹐用于控制端子锡脚与与PCB板的配合﹐现其位置度公差0.18﹔另一个是端子域的位置度﹐此位置度以KEY为基准﹐用于控制端子接触区域与对插件的配合﹐现其度公差0.3。对于第一个位置度﹐其标注方式已统一﹔对于第二个位置度﹐有如下两种式﹕

以上两种标注方式中﹐第一种直接对124根端子接触区域一一测量其位置度﹐由接触区域是包在主体内部﹐若采用这种方式﹐测量繁琐困难﹔对于第二种测量方式﹐子是下料成型﹐且插在主体插槽中﹐插槽控制了端子的平面度﹐因此只须控制KEY相POST的位置度与端子锡脚相对POST的位置度﹐相应地也就控制了端子接触区域相对 水平位置度Th和垂直位置度Tv后﹐須再驗証其是否滿足公式Th2+Tv2≦0.152。

机械设计常用中尺寸标注

机械设计中尺寸标注类知识,毕业前一定读懂它 1.轴套类零件 这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置。 在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。由此注出图中所示的Ф14 、Ф11(见A-A断面)等。这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。 如图中所示的表面粗糙度为Ra6.3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总

长96。 2.盘盖类零件 这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来。如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。 在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。 3.叉架类零件 这类零件一般有拨叉、连杆、支座等零件。由于它们的加工位置多变,在选择主视图时,

主要考虑工作位置和形状特征。对其它视图的选择,常常需要两个或两个以上的基本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说,右视图是没有必要的,而对于T字形肋,采用剖面比较合适。 在标注叉架类零件的尺寸时,通常选用安装基面或零件的对称面作为尺寸基准。尺寸标注方法参见图。 4.箱体类零件 一般来说,这类零件的形状、结构比前面三类零件复杂,而且加工位置的变化更多。这类零件一般有阀体、泵体、减速器箱体等零件。在选择主视图时,主要考虑工作位置和形状特征。选用其它视图时,应根据实际情况采用适当的剖视、断面、局部视图和斜视图等多种辅助视图,以清晰地表达零件的内外结构。

位置度量规设计计算过程

检具计算说明 要求测量M8螺纹空位置度Φ0.4。 M8螺纹孔在位置度检测时根据最大时效尺寸可当做Φ6.6470.2650+, 6.647M mm D = 采用台阶式插入型功能量规 D =-MVM tD○M =6.647-0.4=6.247mm 0.2650.40.665mm =+=+=t DMTTT 由表一可查得 11 0.012mm ==TW 0.008mm ==GGTW min =0.005mm S mm t 1 =0.02 G 0.006mm t'= 由表二可得 1 =0.063mm F 对检验部位有 MV IB =6.247mm d D = 1000I 0.0120.012-T =mm 1IB )(d (6.2470.063)F d 6.31--==++ 11IW IB 1()(+)(6.2470.063)(0.0120.012) 6.286mm d d W F T =+-=+-+= 对导向部位 取GB GB =8mm d D = T 0.008G 00=mm GB 8D d G ++= GW GB G G ()8(0.0080.008)8.016mm W D D T =++=++= G 000G 0.0080.006mm GB min T ()(80.005)d 7.995d S --===--- G W GW GB min ()()(80.005)(0.0080.008)7.979mm d d S T T =--+=--+=

对定位部位 28.80.2mm φ± M LB 28.6mm d D == t 0.4m m T = 由表一 L L 0.012mm W T == L 00L 0.012LB T d 28.6d -==- L LW LB L ()28.6(0.0120.012)28.576mm d d W T =-+=-+=

量具测量位置度的方法及数据处理的三种方法

通用量具测量位置度的方法及数据处理分析 李全义1 冯文玉2 司登堂1 (1.北方股份公司质量保证部;2.内蒙古北方重工业集团有限公司网络信息公司,内蒙古包头014030) 摘 要:对位置度的测量一般有专用量具测量法、三坐标机测量法和通用量具测量法3种方法。第3种方法操作相对简便,对人员的要求也不高,使用的量具是通用的,成本低廉,但速度较慢,测量精度对操作人员的水平依赖性强。对生产规模中等,生产批量不大,生产品种较多的企业第3种方法比较适用。介绍了在实际中使用的通用量具测量位置度的方法及数据处理分析方法。 关键词:位置度;专用量具;通用量具;三坐标测量机 在机械加工行业数据测量方面,位置度测量相 对比较复杂,对人员和设备也要求较高。目前普遍 使用的有专用量具测量法、三坐标机测量法2种方 法。专用量具测量法操作简便,速度快,但适用范围 小,一种工件需一种量具,成本高;三坐标机测量法 测量速度快,准确,一机多用,但设备成本高,并要有 专门技术人员操作。还有一种通用量具测量法,与 前二者相比,可以扬长避短,但由于数据处理难度比 较大,往往拿着测量结果无法判定其结果是否合格, 也有出现误判的时候,使得此方法的使用受到极大的限制。 本文介绍在实际中使用的通用量具测量位置度的方法及数据处理分析方法。 1 测量方法 工件如图1所示。 图1 法兰盘示意图 测量过程与操作方法:将工件置于平台,进行调整,使基准A的轴线与平台面平行,顺序测量Ф100各孔的轴线位置并记录数据;将工件旋转90°,重复上述工序。测得的数据如表1。 表1 工件测量数据 坐标 孔序号 12345678910 X坐标值0-176.36-285.34-285.33-176.350.04176.35285.33285.33176.35 Y坐标值300.05242.7292.74-92.75-242.73-300.02-242.75-92.7592.74242.74位置度0.10.1020.0840.0940.0570.0890.0940.0940.0750.075 2 数据处理和计算方法 2.1 三角函数法 根据工件产品图的尺寸、位置公差要求,将在平台上的测量值在一定的几何图形中通过三角函数的计算得到实际位置度。 如图1所示工件,该件的公差是一个以圆心确定的Ф600圆周上以36°均布的理想位置为轴线,以Ф0.1为直径的10个圆柱形,如圆2所示,实际轴线 *收稿日期:2010-11-11 作者简介:李全义(1957-),男,包头人,北方重工集团工程师,主要从事机械加工方面的技术工作。计量检测:www.cqstyq.com 计量检测:www.cqstyq.com

一文看懂机械图纸中的尺寸标注

一文看懂机械图纸中的尺 寸标注 Last revision on 21 December 2020

出入加工现场,各种繁杂的加工工序图纸,你是否都看得懂为客户设计加工方案,有木有因为尺寸的标注产生疑问这次给大家带来不一样的经典——机械设计中尺寸标注类知识!再也不用担心看不懂图纸啦! 1、常见结构的尺寸注法 常见孔的尺寸注法(盲孔、螺纹孔、沉孔、锪平孔);倒角的尺寸注法。 盲孔 螺纹孔 沉孔 锪平孔 倒角 2、零件上的机械加工结构 退刀槽和砂轮越程槽 在零件切削加工时,为了便于退出刀具及保证装配时相关零件的接触面靠紧,在被加工表面台阶处应预先加工出退刀槽或砂轮越程槽。 车削外圆时的退刀槽,其尺寸一般可按"槽宽×直径"或"槽宽×槽深"方式标注。磨削外圆或磨削外圆和端面时的砂轮越程槽。 钻孔结构 用钻头钻出的盲孔,在底部有一个120°的锥角,钻孔深度指的是圆柱部分的深度,不包括锥坑。在阶梯形钻孔的过渡处,也存在锥角120°圆台,其画法及尺寸注法。 用钻头钻孔时,要求钻头轴线尽量垂直于被钻孔的端面,以保证钻孔准确和避免钻头折断。三种钻孔端面的正确结构。

凸台和凹坑 零件上与其他零件的接触面,一般都要加工。为了减少加工面积,并保证零件表面之间有良好的接触,常常在铸件上设计出凸台,凹坑。螺栓连接的支撑面凸台或支撑面凹坑的形式;为了减少加工面积,而做成凹槽结构。 3、常见零件结构 轴套类零件 这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置。 在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。由此注出图中所示的 Ф14 、Ф11(见A-A断面)等。这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。 如图中所示的表面粗糙度为的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、和等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。 盘盖类零件 这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来。如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。 在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。 叉架类零件 这类零件一般有拨叉、连杆、支座等零件。由于它们的加工位置多变,在选择主视图时,主要考虑工作位置和形状特征。对其它视图的选择,常常需要两个或两个以上的基本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。踏脚

位置度公差带

第一步:确定公差带的大小和形状。公差带大小及形状是由公差框格中的公差值来确定的,公差值的大小就是公差带的大小,其形状则由公差值有无直径符号来确定,如果公差值前有直径符号,它的公差带就是一个直径等于公差值的圆柱;如果公差值前没有直径符号,它的公差带就应该是相距公差值的两平行平面。从上面的例子中可以看出,6个φ8的孔的位置度公差带是直径为0.1的圆柱,而4个φ12的孔的位置度公差带是直径为0.2的圆柱。 第二步:根据公差带的实体状态修正符号确定补偿公差。公差带的实体状态由公差值后面的修正符号来确定。如果没有任何修正符号,则表示位置度公差带在RFS状态,即公差带的大小与被测孔的实际尺寸无关;如果带MMC符号,则表示公差带适用于被测孔在MMC时,当被测孔的实际尺寸从MMC向LMC偏离时,该偏离量将允许被补偿到位置度公差带上;如果带LMC 符号,则表示公差带适用于被测孔在LMC时,当被测孔的实际尺寸从LMC向MMC偏离时,该偏离量将允许被补偿到位置度公差带上。上图中两个位置度公差均是MMC状态,因此它们的公差带的大小与被测孔的实际尺寸相关。比如对φ8的孔来说,当它的实际尺寸在MMC时(φ8),它的位置度要求为φ0.1,当它的实际尺寸在LMC时(φ8.25),它的位置度公差带就变成了φ0.1+(φ8.25-φ8)=φ0.35。同样道理,对φ12的孔来说,当它的实际尺寸在LMC时,允许的最大位置度误差可以达到φ0.6。 第三步:参照基准体系的建立。参照基准体系是由形位公差框格内的参照基准按序指定基准形体来建立的。图中两个位置度的参照基准体系相同,均由基准A和B指定的基准形体建立,其中基准A的是由零件的端面建立的基准平面,它作为第一基准约束了零件的三个自由度(两个旋转自由度及一个平移自由度),基准B是由零件的外圆建立的基准轴线,它作为第二基准约束了零件的两个自由度。这样基准A和B定位后,零件就只剩下绕B轴旋转的一个自由度。由于这两组孔的位置与这个自由度没有关系,因此本例就没有对这个自由度作出限制。同时要注意的是,基准B是带MMB修正符的,因此它模拟基准就是基准形体B的MMB边界。当基准形体B的实际尺寸向它的LMB偏离时,将允许有基准的漂移。(至于基准漂移对位置度公差的影响,我们可以另行专题讨论) 第四步:确定位置度公差带在参照基准系统内的方向和位置。公差带位于是由基本尺寸定义的相对于参照基准的理论正确位置。例中6个φ8的孔的6个位置度公差带应与整体与A基准平面平行,并相距8mm,并沿B基准轴线径向均匀分布(60°夹角);而四个φ12的孔的四个位置度公差带绕B轴径向均匀分布,其中心线交于B轴,交点距A基准20mm,并与A基准平面成30°角。 第五步:确定被测形体的被测要素。形位公差框格的标注方式决定了被测形体的被测要素。另外如果形位公差框格下有BOUNDARY的注释,则被测要素是指形体的周边轮廓。例中的两个形位公差框格均标注在尺寸的下面,它表示被测形体的被测要素是孔的中心,因此它要求的是孔的中心线满足在理论位置的公差带的要求。 第六步:考虑同步要求。同步要求的条件是:1)参照基准相同,2)基准的顺序相同,3)基准的修正符号相同。当我们在评估图纸上的一个形位公差时,要考虑是否与其它形位公差符合同步要求的条件。本例中的两个位置度的参照基准,基准顺序及修正符号均相同,因此它们符合同步要求的条件,这就要求我们对这两个位置度公差同时评价,同时满足。如果用检具测量的话,就要求我们对这两个位置度在一次装夹后同时评判。 第七步:测量方法及评估依据的确定。经过前面六步的分析,我们对位置度具体要求已经很清晰了。最后一步的目的是找出一种合适的测量方法来评价这个位置度以能更深入地理解它。从设计的角度来说,如果我们用形位公差清晰地定义了一张图纸却找不到一种合适的测量方法来评价它,那这种设计也是失败的。从上面这个例子来说,我们已经了解了基准形体及其状态,公差带的大小形状及其修正符号,公差带的位置及被测要素;并且我们也知道了这两个位置度要满足同步要求,这样我们就可设计一个功能检具来同时测量这两个位置度。基准形体A可以用一平

机械制图常用形位公差符号表示方法

机械制图常用形位公差符号表示方法

一、形位公差 零件加工时,不仅会产生尺寸误差,还会产生形状和位置误差。零件表面的实际形状对其理想形状所允许的变动量,称为形状误差。零件表面的实际位置对其理想位置所允许的变动量,称为位置误差。形状和位置公差简称形位公差。 二、形位公差符号 标注符号 直线度(-)——是限制实际直线对理想直线直与不直的一项指标。 平面度——符号为一平行四边形,是限制实际平面对理想平面变动量的一项指标。它是针对平面发生不平而提出的要求。 圆度(○)——是限制实际圆对理想圆变动量的一项指标。它是对具有圆柱面(包括圆锥面、球面)的零件,在一正截面(与轴线垂直的面)内的圆形轮廓要求。圆柱度(/○/)——是限制实际圆柱面对理想圆柱面变动量的一项指标。它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。圆柱度是圆柱体各项形状误差的综合指标。 线轮廓度(⌒)——是限制实际曲线对理想曲线变动量的一项指标。它是对非圆曲线的形状精度要求。 面轮廓度——符号是用一短线将线轮廓度的符号下面封闭,是限制实际曲面对理想曲面变动量的一项指标。它是对曲面的形状精度要求。

定向公差——关联实际要素对基准在方向上允许的变动全量。 定向公差包括平行度、垂直度、倾斜度。 平行度(‖)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离0°的要求,即要求被测要素对基准等距。 垂直度(⊥)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离90°的要求,即要求被测要素对基准成90°。 倾斜度(∠)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离某一给定角度(0°~90°)的程度,即要求被测要素对基准成一定角度(除90°外)。 定位公差——关联实际要素对基准在位置上允许的变动全量。 定位公差包括同轴度、对称度和位置度。 同轴度(◎)——用来控制理论上应该同轴的被测轴线与基准轴线的不同轴程度。对称度——符号是中间一横长的三条横线,一般用来控制理论上要求共面的被测要素(中心平面、中心线或轴线)与基准要素(中心平面、中心线或轴线)的不重合程度。 位置度——符号是带互相垂直的两直线的圆,用来控制被测实际要素相对于其理想位置的变动量,其理想位置由基准和理论正确尺寸确定。 跳动公差——关联实际要素绕基准轴线回转一周或连续回转时所允许的最大跳动量。 跳动公差包括圆跳动和全跳动。 圆跳动——符号为一带箭头的斜线,圆跳动是被测实际要素绕基准轴线作无轴向移动、回转一周中,由位置固定的指示器在给定方向上测得的最大与最小读数之差。 全跳动——符号为两带箭头的斜线,全跳动是被测实际要素绕基准轴线作无轴向移动的连续回转,同时指示器沿理想素线连续移动,由指示器在给定方向上测得的最大与最小读数之差

位置度专用检具的检测

位置度专用检具的检测 摘要依据对全县机械行业主要工业企业专用检具的现场调查,为开展“位置度专用检具的检测”这一项目设计一套方案,方案包括以下内容:开展这一检测项目的市场前景和需求分析、检测设备的选型、投入及预算、检测人员的配备、素质要求及培训、检测室的配备及环境要求、检测的成本测算、预期的经济效益等。 关键词位置度;专用检具;检测 前一段时间,对如东县机械行业的主要企业的专用检具进行了调查,从调查的结果来看,企业在专用检具的使用上呈现以下几个特点:①专用检具的数量和品种多。②位置度检具占专用检具的比例很高;③专用检具的年消耗量大;④位置度检具外委检验和检测的成本高。根据以上的调查结果,笔者认为开展“位置度专用检具的检测”这一项是有市场前景的。 1 市场前景和需求分析 本次调查的六家企业中,江苏黄海汽配股份有限公司主要生产汽车零部件,以中小型铸件的精加工为主,产品结构复杂、尺寸精度要求高,所以使用的专用检具尤其是位置检具特别多。另外再产品开发上,还需要对一些异性件及曲面轮廓进行数据检测,建立数模以利于开发人员进行CAD及三维模型的建立。如东通用机械厂主要生产石油机械零部件,其产品的构成是铸件的生产和加工,以总成件为主,使用的专用检具也比较多。江苏新象股份有限公司主要生产发动机缸体和活塞环,其使用的专用检具也比较多。上述三家企业位置度检具的总和达437件,年消耗量也很大,年消耗量达134件。企业目前这些检具的检验和检测的现状是:一般简单的检具用万能工具显微镜来检查,复杂一些的检具外委用三坐标测量仪(CMM)检测,这样一方面检测的成本较高,另一方面由于是外委给外市其它工厂而不是专门检测机构检测,所以还受对方时间、交通和价格的限制,给工厂的生产带来诸多不便。因此,如果我们县计量检测所开展“位置度专用检具的检测”,一定是有市场前 景的。 2 检测设备的选型及投入 我们从上述企业的专用检具的构成、大小及精度等实际情况、设备的购置成本、设备的先进性方面来考虑,确定所选用的三坐标测量仪(CMM)各方面要求如下: 1)测量范围:三维移动范围。 X向≤700mm;

三坐标测量位置度的方法及注意事项

三坐标测量位置度的方法及注意事项 位置度检测是机动车零部件检测中经常进行的一项常规检验。所谓“位置度”是指对被评价要素的实际位置对理想位置变动量的指标进行限制。在进行位置度检测时首先要很好地理解和消化图纸的要求,在理解的基础上选择合适的基准。位置度的检测就是相对于这些基准,它的定位尺寸为理论尺寸。 标签:三坐标;位置度 1 位置度的三坐标测量方法 1.1 计算被测要素的理论位置 ①根据不同零部件的功能要求,位置度公差分为给定一个方向、给定两个方向和任意方向三种,可以根据基准体系及确定被测要素的理论正确位置的两个理论正确尺寸的方向选择适当的投影面,如XY平面、XZ平面、YZ平面。②根据投影面和图纸要求正确计算被测要素在适当投影面的理论位置。 1.2 根据零部件建立合适的坐标系。在PC-DMIS软件中,可以把基准用于建立零件坐标系,也可以使用合适的测量元素建立零件坐标系,建立坐标的元素和基準元素可以分开。 1.3 测量被测元素和基准元素。在被测元素和基准元素取点拟合时,最好使用自动程序进行,以减少手动检测的误差。 1.4 位置度的评价。①在PC-DMIS软件中,位置度的评价可以直接点击位置度图标。②在位置度评价对话框中包含两个页面,特征控制框和高级,首先根据图纸要求设置相应的基准元素,在基准元素编辑窗口中只会出现在编辑当前光标位置以上的基准特征,如图1所示。③基准元素设置完成,回到特征控制框选择被测元素,设置基准,输入位置度公差。④在位置度评价的对话框中选择高级,在此对话框中可以设置特征控制框尺寸的信息输出方式和分析选项。如图2的对话框,在标称值一栏中手动键入被测要素的理论位置值,点击评价。 1.5 在报告文本中刷新就可以看到所评价的位置度结果。 2 三坐标测量位置度的注意事项 2.1 评价位置度的基准元素选择和建立坐标系的元素选择有相似之处,都要用平面或轴线作为A基准,用投影于第一个坐标平面的线作为B基准,用坐标系原点作为C基准。如果这些元素不存在,可以用构造功能套用、生成这些元素。 2.2 对位置度公差的理解。如位置度公差值t前加注φ,表示公差带是直径

孔位置度综合检具的设计及使用规范

孔位置度综合检具的设计及使用规范 【摘要】检验夹具是指零件在加工制造过程中在生产线上专用(尺寸)检测工装(简称检具),检具不但具有定量功能同时具有定性功能(非机械加工零件所使用检具同时具备测量支架功能),检具设计时其测量功能,定位原则应满足图纸测量技术要求,从而保证加工制造;测量评定基准的一致性。综合检具适用于大批量生产的产品如汽车零部件等,用来替代卡规,塞规,CMM(三坐标测量机),游标卡尺等测量工具,操作简单,使用方便,省时省力,精度可靠,检验效率高。本文设计的检具主要是指测量各个加工孔位置度的计数型(定性功能)综合检具,它是用来检验最大实体要求的被测要素和(或)基准要素,以确定它们的实际轮廓是否超出相应的边界。 【关键词】孔位置度设计组合检具 1 孔位置度综合检具的设计 检具整体结构如图1所示: 此检具是一个组合检具,由定位装置、测量装置、夹紧装置、辅助装置(包括导向装置、传动装置、测量零件的紧固装置)组成。检具结构确定后,检具设计关键在于确定定位装置、测量装置、夹紧装置、辅助装置尺寸.本例中零件基准孔尺寸和一个加工孔尺寸如图2所示,加工孔只列举1个,其它检测销尺寸计算方法与本检测销检测方法相同: 本文位置度公差是最大实体原则同时应用于被测要素和基准要素的实例。当被测孔和基准B和基准C均处于最大实体状态时(最大实体状态,是指实际要素在给定长度上处处位于极限尺寸之内,并具有允许的材料量最多的状态,称为最大实体状态.)设计此综合位置检具是模拟被测件的装配极限(实效边界)情况下的一种标准匹配件。以下分别介绍定位装置、检测装置、夹紧装置、辅助装置尺寸的计算方法。 1.1 检具定位装置设计 为了明确地确定一非旋转对称之物体的位置,必须用所有六个可能的运动方向来对其定位,即3-2-1定位法则,如图所示1面(A面),两销(直销定位销B,菱形销定位销C)限制6个自由度。两个定位销采用固定式,如图3所示,定位销尺寸计算如下: 1.1.1 定位销B的定位部位尺寸 DMV=DM-t=(6.09-0.02)-0.05=6.02mm Tt=TD+t=(0.02+0.02)+0.05=90μm;

三坐标测量位置度的方法及注意事项

三坐标测量位置度的方法及注意事项 三坐标测量位置度的方法及注意事项 摘要:位置度检测是机动车零部件检测中经常进行的一项常规检验。所谓"位置度";是指对被评价要素的实际位置对理想位置变动量的指标进行限制。在进行位置度检测时首先要很好地理解和消化图纸的要求,在理解的基础上选择合适的基准。位置度的检测就是相对于这些基准,它的定位尺寸为理论尺寸。 关键词:三坐标;位置度;方法 一、位置度的三坐标测量方法 1.1 计算被测要素的理论位置 ①根据不同零部件的功能要求,位置度公差分为给定一个方向、给定两个方向和任意方向三种,可以根据基准体系及确定被测要素的理论正确位置的两个理论正确尺寸的方向选择适当的投影面,如XY平面、XZ平面、YZ平面。②根据投影面和图纸要求正确计算被测要素在适当投影面的理论位置。 1.2 根据零部件建立合适的坐标系。在PC-DMIS软件中,可以把基准用于建立零件坐标系,也可以使用合适的测量元素建立零件坐标系,建立坐标的元素和基准元素可以分开。 1.3 测量被测元素和基准元素。在被测元素和基准元素取点拟合时,最好使用自动程序进行,以减少手动检测的误差。

1.4 位置度的评价。①在PC-DMIS软件中,位置度的评价可以直接点击位置度图标。 ②在位置度评价对话框中包含两个页面,特征控制框和高级,首先根据图纸要求设置相应的基准元素,在基准元素编辑窗口中只会出现在编辑当前光标位置以上的基准特征,如图1所示。③基准元素设置完成,回到特征控制框选择被测元素,设置基准,输入位置度公差。 ④在位置度评价的对话框中选择高级,在此对话框中可以设置特征控制框尺寸的信息输出方式和分析选项。如图2的对话框,在标称值一栏中手动键入被测要素的理论位置值,点击评价。 1.5 在报告文本中刷新就可以看到所评价的位置度结果。 二、三坐标测量位置度的注意事项 2.1 评价位置度的基准元素选择和建立坐标系的元素选择有相似之处,都要用平面或轴线作为A基准,用投影于第一个坐标平面的线作为B基准,用坐标系原点作为C基准。如果这些元素不存在,可以用构造功能套用、生成这些元素。 2.2 对位置度公差的理解。如位置度公差值t前加注φ,表示公差带是直径为t的圆内的区域,圆心的位置由相对于基准A和B的理论值确定。(如图3) 如位置度公差值前加注Sφ,表示公差带是直径为t的球内的区域,球心的位置由相对于基准A、B和C的理论值确定。(如图4) 2.3 对于深度小于5mm的孔,可以直接计算测量其位置度。对于深度大于5mm的孔,必须采用先测量圆柱,然后与上、下端面求相交,再对交点求位置度的方法来控制测量误差,上、下端面一般是指整个孔的两端面。或者尽量取靠近两端面孔的截面位置,如果仅测量一个截面,求其位置度是不能保证此孔在整个长度范围上所有截面的位置度都合格的。因为交点是圆柱轴线与两端平面相交得到,不管轴线方向往哪个方向倾斜,如果两端交点位置度合格,中间各截面的位置度也应该是合格的。 2.4 对于有延伸公差带要求的,评价时要包含延伸的长度。 2.5 在位置度公差设置时,有时会出现[M] [L] 图标,它们的含义各不相同,其主要目的是为了尺寸公差和形状、位置度公差之间的相互补偿。 ①孔的最小实体位置度公差。