弯管制作工艺

弯管制作

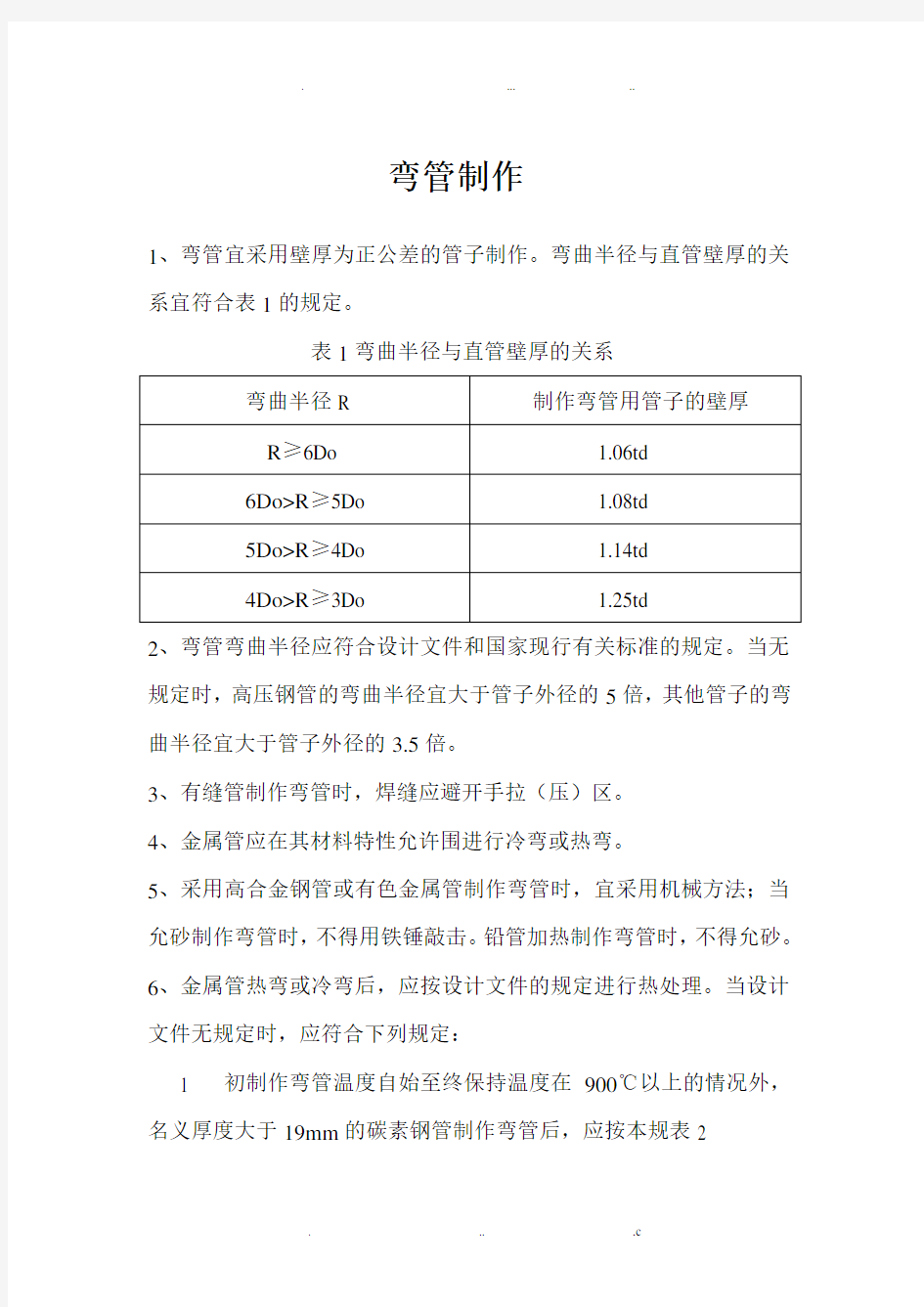

1、弯管宜采用壁厚为正公差的管子制作。弯曲半径与直管壁厚的关系宜符合表1的规定。

表1弯曲半径与直管壁厚的关系

2、弯管弯曲半径应符合设计文件和国家现行有关标准的规定。当无规定时,高压钢管的弯曲半径宜大于管子外径的5倍,其他管子的弯曲半径宜大于管子外径的3.5倍。

3、有缝管制作弯管时,焊缝应避开手拉(压)区。

4、金属管应在其材料特性允许围进行冷弯或热弯。

5、采用高合金钢管或有色金属管制作弯管时,宜采用机械方法;当允砂制作弯管时,不得用铁锤敲击。铅管加热制作弯管时,不得允砂。

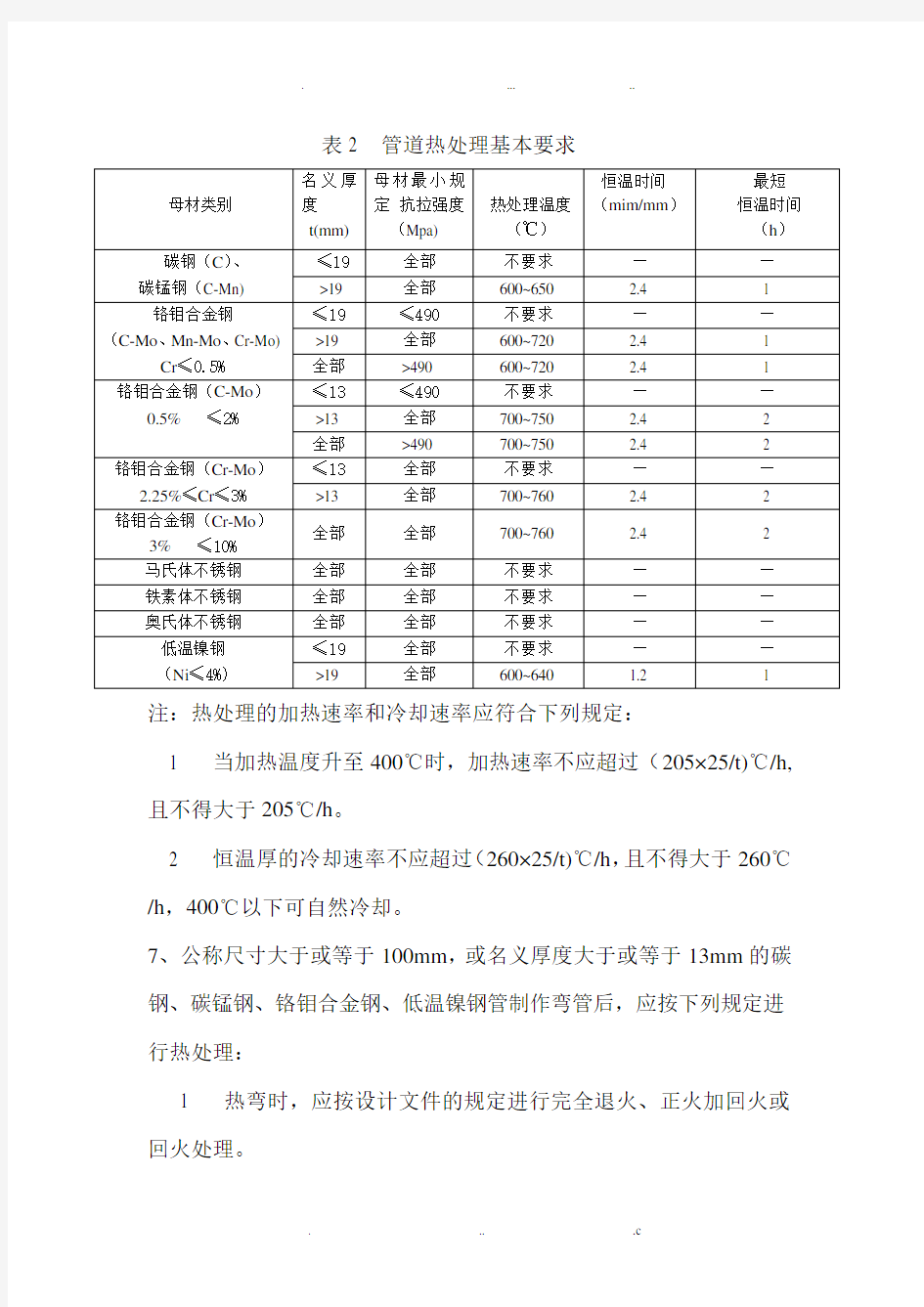

6、金属管热弯或冷弯后,应按设计文件的规定进行热处理。当设计文件无规定时,应符合下列规定:

1 初制作弯管温度自始至终保持温度在900℃以上的情况外,名义厚度大于19mm的碳素钢管制作弯管后,应按本规表2

表2 管道热处理基本要求

注:热处理的加热速率和冷却速率应符合下列规定:

1 当加热温度升至400℃时,加热速率不应超过(205×25/t)℃/h,且不得大于205℃/h。

2 恒温厚的冷却速率不应超过(260×25/t)℃/h,且不得大于260℃/h,400℃以下可自然冷却。

7、公称尺寸大于或等于100mm,或名义厚度大于或等于13mm的碳钢、碳锰钢、铬钼合金钢、低温镍钢管制作弯管后,应按下列规定进行热处理:

1 热弯时,应按设计文件的规定进行完全退火、正火加回火或回火处理。

2 冷弯时,应按本规表2的规定进行热处理。

8、管子弯制后,应将外表面清理干净。弯管质量应符合下列规定: 1 不得有裂纹、过烧、分层等缺陷。

2 弯管侧褶皱高度不应大于管子外径的3%,波浪间距(图3)不应小于褶皱高度的12倍。褶皱高度应按下式计算:

22

3

1οοοD D D hm -+= 式中:hm —褶皱高度(mm); 1οD —褶皱凸出处外径(mm); 2οD —褶皱凹进处外径(mm); 3οD —相邻褶皱凸出处外径(mm);

图

1弯管的褶皱和波浪间距

9、弯管的圆度应符合下列规定: 1 弯管的圆度应按下式计算。 100min

max min)

max (2?+-=

D D D D u

式中:u—弯管的圆度(%)

D—同一截面的最大实测外径(mm)

max

D—同一截面的最小实测外径(mm)

min

2 对于承受压的弯管,其圆度不应大于8%;对于承受外压的弯管,其圆度不应大于3%。

10、弯管制作后的最小厚度不得小于直径的设计壁厚。

11、弯管的管端中心偏差应符合下列规定:

1 GC1级管道和C类流体管道中,输送毒性程度为极度危害介质或设计压力大于或等于10MPa的弯管,每米管端中心偏差值(图2)不得超过1.5mm。当直管段长度大于3m时,其偏差不得超过5mm。

2其他管道的弯管,每米管端中心偏差值(图2)不得超过3mm。当直管段长度大于3m时,其偏差不得超过10mm。

图2弯管的管端中心偏差

1—要求中心;2—实际中心;L—弯管的直管段长度;1 —管端

中心偏差。

12、Π形弯管的平面度允许偏差(图3)应符合表3的规定。

图3 Π形弯管平面度

?—平面度

L—弯管的直管段长度;2

表3 Π形弯管的平面度允许偏差(mm)

直管段长度L ≤500>500~1000 >1000~1500 >1500

平面度2

?≤3≤4≤6≤10 13、GC1级管道和C类流体管道中,输送毒性程度为极度危害介质或设计压力大于或等于10MPa的弯管制作后,应按国家现行标准《承压设备无损检测》JB/T4730的有关规定进行表面无损探伤,需要热处理的应在热处理后进行;当有缺陷时,可进行修磨。修磨后的弯管壁厚不得小于管子名义壁厚的90%,且不得小于设计壁厚。

14、弯管加工合格后,应分别填写“管道弯管加工记录”和“管道热处理报告”,其格式规参照《工业金属管道工程施工规》见(64~65页)表A.0.3和A.0.4。

A.0.3管道弯管加工记录的格式

A.0.4管道热处理报告格式

15、围

本标准根据GB/T9711系列标准,在表4中规定了三个等级的钢制感应加热弯管,其母材符合GB/T9711钢管交货技术条件基础的质量要求和增加的其他质量要求。

对母材符合除GB/T9711以外的其他钢管标准时,其质量要求和分级方法经协商一致,但必须保证等承载能力。

表4 钢制感应加热弯管等级和相关钢管标准

16、规性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的容)或修订版均不适用于本标准,然而,鼓励根据本版本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是注明日期的引用文件,其最新版本适用于本标准。

GB/T2288 金属材料室温拉伸试验方法

GB/T232 金属材料弯曲试验方法

GB/T246 金属管压扁试验方法

GB/T2358 金属材料裂纹尖端开位移试验方法

GB/T8923 涂装前钢材表面锈蚀等级和除锈等级

GB/T9445 无损探伤人员资质鉴定与认证

GB/T11344 接触式超声波脉冲回波法测厚

GB/T18253 钢及钢产品检验文件的类型

17、术语和定义

下列术语和定义适用于本标准

弯管 bend

用以在管道中改变介质流动方向,且弯曲半径不小于其母材管外径5倍的两端带直段的圆弧形管件。

弧面 arc

弯管的弯曲部分

弯曲角 bend abgle

整个弯管的方向变化部分所形成的平面角。

弯曲半径 bend radius

从弯管的弯曲中心到其中心轴线的距离。

外弧侧 extrados

弯管的外侧弯曲部分

弧侧 intrados

弯管的侧弯曲部分

中性面 neutral face

母管弯制过程中弯管弧面上壁厚不变而形状改变的截面(为曲面)

母管 mother pipe

用于制作弯管的直管

直段 tangent

弯管两端的直管段

感应加热弯制 induction bending

用感应加热方法在钢管圆周形成一条狭窄的环形加热带,在钢管移动的同时,使其持续弯曲的工艺。

制造工艺规 manufacturing procedure specification

规定母管材质性能、弯制工艺、完后热处理设备和工艺、无损检测、管端坡口型式及尺寸等容的技术文件,包括检测机评定结果。

过渡区 transition zone

位于弯管起弯点或终弯点附近的一段区域,该区域包含从未加热母管的末端延伸至已加热至弯制温度始端的那部分管段。

壁厚减薄率 wall thinning rate

母管实际壁厚最小值和弯管外弧壁厚最小之差与母管实际壁厚最小值比的百分率。

试制弯管 test bend

为编制报购方书面认可的MPS提供弯制参数而生产的弯管。

生产弯管 production bend

按照购方书面认可的MPS进行生产的弯管。

18、符号

A----延伸率,%;

D----外径,mm;

DN---公称直径,mm;

?-----弯管波浪间距,mm;

h------弯管波浪度,mm ; L------弯管直段长度,mm ; Q------弯管端面垂直度,mm ; R------弯管的弯曲半径,mm ;

R m -----抗拉强度,MPa ;

R t0.5------总伸长0.5%的屈服极限,MPa ;

r ----母管外半径,mm ;

S O ------拉伸试件标距长度 的初始横截面积,mm 2; T dmin ------购方规定的最小设计温度,℃; t -------母管公称壁厚,mm ; t 1 -------母管实际壁厚最小值,mm ; t H ------ 弯管外弧侧壁厚最小值,mm ; t i ------- 弯管弧侧壁厚最小值,mm ;

t min ------- 根据GB50251或gb50253计算的弯管直段计算壁厚,

mm ;

U---------弯管端面平面度,mm ; ɑ---------弯曲角,°;

a ?-----弯曲平面度,mm 。

19、弯管壁厚

外弧侧壁厚最小值t H : t H t min 弧侧壁厚最小值t i : t i t min

)

(22r R r

R --

20、由购方提供的基本信息

基本信息是购方要求制造商执行本标准的条件下,应由购方在订单中提供的信息,包括但不限于:

A 弯管名称。

B 弯管数量。

C 由购方或制造商提供母管。

D 弯管材质。

E 购方弯管的尺寸,至少应包括:

1 公称直径DN。

2 外径D。

3 最小壁厚t i。

4 弯曲半径。

5 弯曲角ɑ。

6 直段长度L。

21、弯制参数偏差

表5 弯制参数的允许偏差

22、弯制后的整形和定径

弯制后对弯管不应进行再次加热或定径,但对弯管进行超过管材相变温度的整体热处理除外。

允许对弯管进行冷整形,之后可不进行热处理。若要求进行热处理,冷整形应在热处理之前进行。永久变形量不应大于冷整形前外径的1.5%。计算如下:

%100?-Db

Db

Da ≤1.5% 式中:Da------冷整形后外径,mm ; Db------冷整形前外径,mm 。 管端:

当设计图对管端坡口有规定时,应符合设计图要求。 弯管坡口应采用机械加工。

当弯管壁厚大于与之相焊接的直管壁厚2mm 时,应采用削边形式,坡度不大于15°

距管端面部小于100mm 围的、外焊缝余高均应磨削清除,清除后的焊缝余高应为0mm~0.5mm ,且与相邻管体表面光滑过度。相邻管体表面磨削后的剩余壁厚不得小于规定壁厚的95%。 23、标志

标志位置:

弯管检验合格后,应从距管端100mm 处开始,在每个弯管的两端外做标志。

标识容:

如订货合同有规定,侧按合同规定执行;如订货合同无特殊规定,侧按图4执行。

A-----弯管等级(当母管采用GB/T9711时);

B-----执行标准号/标准名称;

C-----弯管钢级;

D------外径(D);

E-------直段壁厚(t);

F--------弯曲半径;

G--------弯曲角度;

H--------弯管编号;

I----------工程名称/购方代号;

J----------制造商名称/商标;

K----------制造日期。

图4 标志容

24、标志模印

应采用模板喷刷法清楚、耐久的喷刷标志,其字体颜色应易于辨认;不允许采用冷、热字冲模锤印标志。

25、弯管的运输、储存及防护:

搬运

在车间和收、发货场的搬运应采用尼龙吊带或垫有橡胶垫的吊钩。不允许使用带有低熔点金属的吊钩。制造商应向购方提交书面的搬运方法,供购方认可。

运输

制造商应在装运之前向购方提交完整的装运方法说明,供购方认可之用。装运至少应符合铁路运输、公路运输或海运的要求。所提出的方法应包括必要的计算方法和堆放布置图、承重带位置、垫块及系紧带等。

卡车或拖车在装运弯管之前应序于清理。

弯管的焊缝不应与隔离块的任何部分相接触,焊缝不能与铁路车厢和拖车的任何部分相接触,管体不应与车厢的尖锐物体直接接触。

储存

成品弯管的存放应防止其变形、损坏和腐蚀。制造商应向购方提交书面的存放方法,供购方认可。

制造商应提交准备采用的堆放和固定弯管的方法及图纸供购方认可。

在相邻弯管之间不应有金属与金属的接触。对于所有弯管,在弯管与系紧链之间或弯管与隔板之间不应有直接的硬接触。

防护

弯管在存放、装卸和运输时应注意操作,以避免损坏。弯管端部坡口应用管端保护罩保护,并在运输和储存时不得脱落。