多电机同步控制

用于多电机同步控制的角位移传感器设计

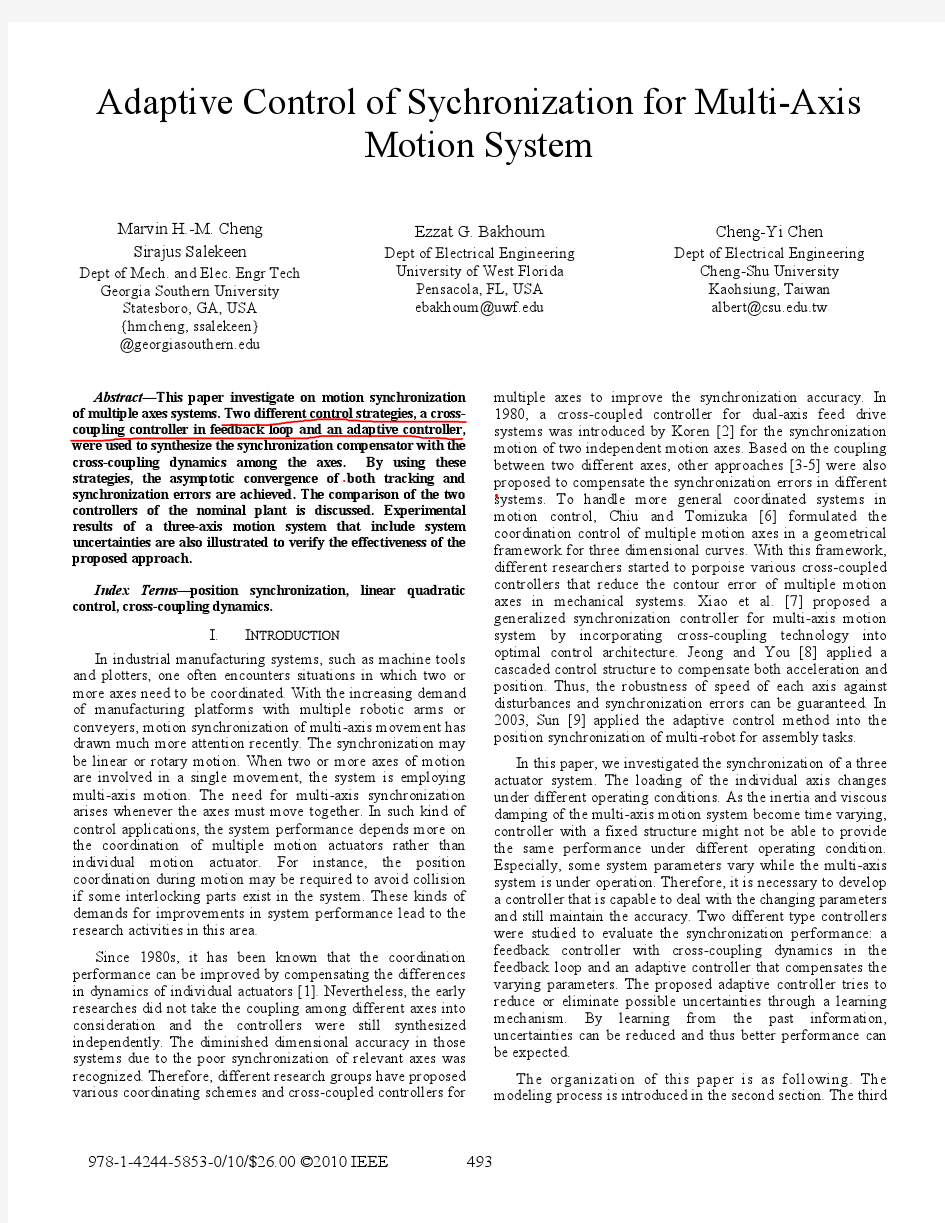

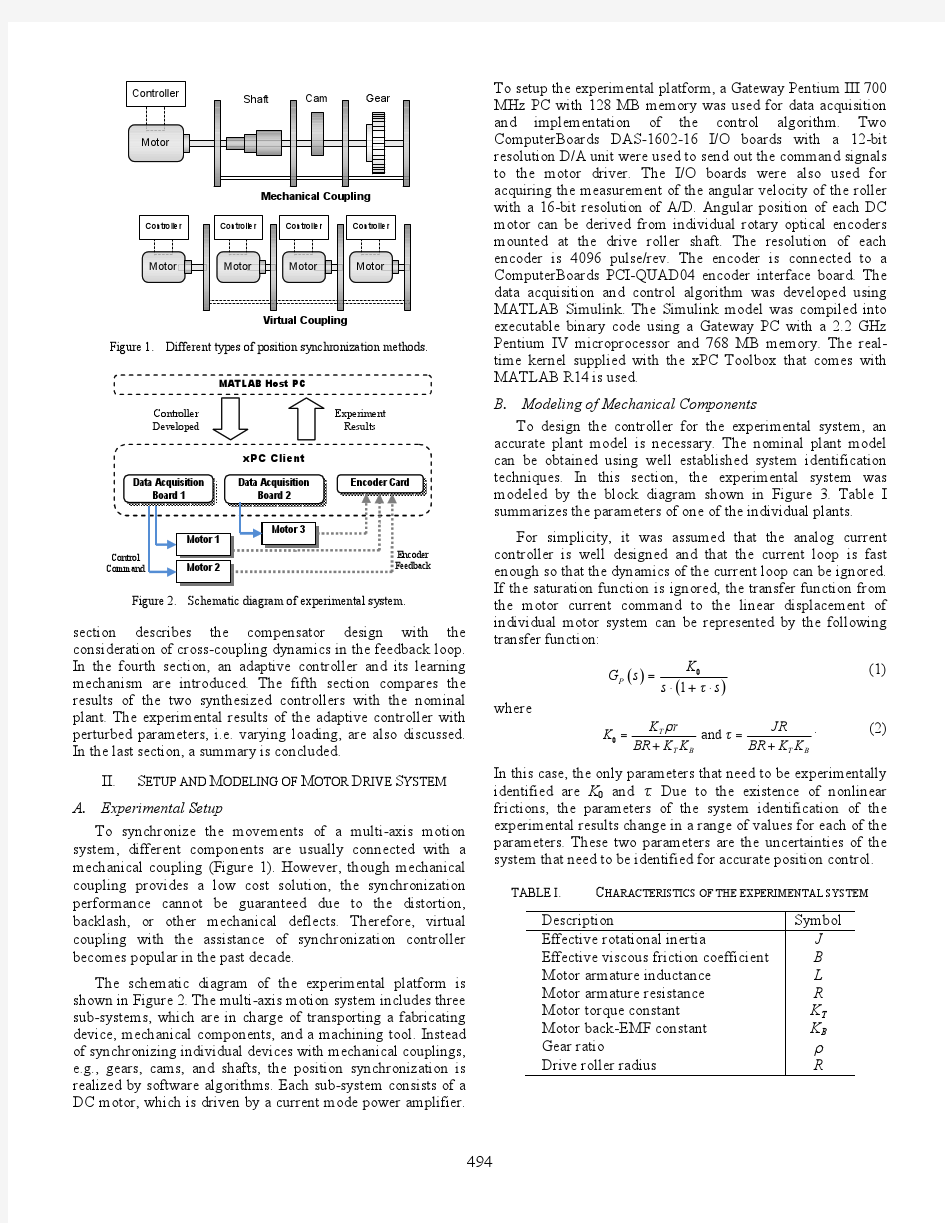

用于多电机同步控制的角位移传感器设计 Design of rotate displacement sensor used to multi-drive synchronization system 奚小网1,陆 荣1,高 波2 XI Xiao-wang1, LU Rong1, GAO Bo2 (1. 无锡职业技术学院 机电技术学院,无锡 214121;2. 中国船舶科学研究中心,无锡 214082) 摘 要:本文介绍了一种可用于多电动机同步控制系统的角位移传感器。它采用导电塑料电位器为敏感元件,电位器滑动转轴与质量块固定,将传感器转角的变化转换成电阻的变化并通过测量转 换电路改变输出电压,输入变频器控制多电机同步运行。详细分析了传感器的结构、特点和 测量转换电路。实验表明输出电压与角位移变化呈线性关系。 关键词:角位移传感器;多电机同步,变频,运算放大器 中图分类号:TP274 文献标识码:A 文章编号:1009-0134(2011)8(上)-0045-04 Doi: 10.3969/j.issn.1009-0134.2011.8(上).13 0 引言 角度和角位移的测量在现代工业生产中广泛应用,主要采用电阻式、电感式、电容式、光栅式、磁阻式等角度和角位移传感器[1]。在多电机同步控制系统中角位移传感器也有应用,但传统的角位移测量仪,因结构等方面的缺陷,影响了其使用寿命和可靠性。利用导电塑料薄膜电位器作为敏感元件,设计了一种新型角位移传感器,用于多电机同步运行控制,具有无接触式、结构简单、小巧轻便、线性好、控制精度高等特点,既提高了控制的可靠性和分辨率,又简化了装配工艺,降低了成本。 1 多电机同步控制原理 在造纸、纺织印染、轧钢等生产设备中,由于具有多点传动的要求,电动机的数量通常较多,对系统的调速控制也提出了更高的要求。在调速方式上,由于变频调速具有可靠性高、使用维护方便等特点,因此这些设备一般采用变频器传动交流异步电动机的调速方式[2]。在工艺上,通常要求这些传动电动机之间能够实现同步运行(例如造纸、纺织印染设备)或按照一定的牵伸比(线速度比)运行(例如轧钢机、化纤后处理设备)。如常用的印染后整理设备有显色皂洗机、退煮漂联合机、热风烘燥机、丝光联合机等,这些设备的传动电机较多。工作时,布卷从设备进口进入,经过多电动机传动后,在出口处再次形成布卷。显然,为防止布匹在加工过程中跑偏、起皱并保证一定的张力,要求多个电动机保持同步运行,即实现多单元同步传动。 图1为三单元同步控制系统框图。图中VF1为主令电动机变频器,VF2、VF3为轧车2以及轧车3的传动电机变频器。VF1的运行速度信号来自主控单元的主令给定,当主令信号确定后,整机的运 行速度就确定了。 图1 三单元同步控制系统示意图 本系统中,为保证轧车2、轧车3与轧车1的同步运行,变频器VF2、VF3 的速度由主令信号和同步检测装置共同给定。由图1可见,同步检测装置中的电位器接±5V直流电源,当电位器处于中间位置时,给定信号为0V。同步检测信号输入变频器辅助模拟量输入端后,可通过设定变频器内部参数得到如下速度控制信号: 收稿日期:2011-03-10 基金项目:江苏省高等教育人才培养模式创新实验基地项目资助(2008-47) 作者简介:奚小网(1967 -),男,江苏无锡人,副教授,工学硕士,研究方向为电工技术、功能材料及应用等。

多电机速度同步控制

多电机速度同步控制 在传统的传动系统中,要保证多个执行元件间速度的一定关系,其中包括保证其间的速度同步或具有一定的速比,常采用机械传动刚性联接装置来实现。但有时若多个执行元件间的机械传动装置较大,执行元件间的距离较远时,就只得考虑采用独立控制的非刚性联接传动方法。下面以两个例子分别介绍利用PLC和变频器实现两个电机间速度同步和保持速度间一定速比的控制方法。 薄膜吹塑及印刷机组的主要功能是,利用挤出吹塑的方法进行塑料薄膜的加工,然后经过凹版印刷机实现对薄膜的印刷,印刷工艺根据要求不同可以采用单面单色、单面多色、双面单色或双面多色等方法。在整个机组中,有多个电机的速度需要进行控制,如挤出主驱动电机、薄膜拉伸牵引电机、印刷电机以及成品卷绕电机等。电机间的速度有一定的关系,如:挤出主电机的速度由生产量要求确定,但该速度确定之后,根据薄膜厚度,相应的牵引速度也就确定,因此挤出速度和牵引速度之间有一确定的关系;同时,多组印刷胶辘必须保证同步,印刷电机和牵引电机速度也必须保持同步,否则,将影响薄膜的质量、印刷效果以及生产的连续性;卷绕电机的速度受印刷速度的限制,作相应变化,以保证经过印刷的薄膜能以恒定的张力进行卷绕。 在上述机组的传动系统中,多组印刷胶辘的同步驱动可利用刚性的机械轴联接,整个印刷胶辘的驱动由一台电机驱动,这样就保证了它们之间的同步。印刷电机的速度必须保证与牵引电机的速度同步,否则,在此两道工艺之间薄膜会出现过紧或过松的现象,影响印刷质量和生产的连续性。但是印刷生置与牵引装置相距甚远,无法采用机械刚性联接的方法。为实现牵引与印刷间的同步控制,牵引电机和印刷电机各采用变频器进行调速,再用PLC对两台变频器直接控制。 牵引电机和印刷电机采用变频调速,其控制框图如图1所示。在这个闭环控制中,以牵引辘的速度为目标,由印刷电机变频器调节印刷辘速度来跟踪牵引辘的速度。利用旋转编码器1和旋转编码器2分别采集上述两个电机的脉冲信号(编码器位置参见图3),并送到PLC的高速计数口或接在CPU的IR00000~IR00003。以这两个速度信号数据为输入量,进行比例积分(PI)控制算法,运算结果作为输出信号送PLC的模拟量模块,以控制印刷电机的变频器。这样,就可以保证印刷速度跟踪牵引速度的变化而发生变化,使两个速度保持同步。

基于MATLAB的直流电机速度控制仿真

密级: 科学技术学院 NANCHANG UNIVERSITY COLLEGE OF SCIENCE AND TECHNOLOGY 学士学位论文 THESIS OF BACHELOR (2012 —2016 年) 题目基于MATLAB的直流电机速度控制仿真学科部:信息学科部 专业:电气工程及其自动化 班级:电气122班 学号:7022812072 学生姓名:谢磊 指导教师:万旻 起讫日期:2015年12月至2016年5月31日

目录 目录 (1) 摘要: ........................................................................................................................................................... I Abstract:............................................................................................................................................................ II 第一章绪论 (1) 1.1 课题来源及意义 (1) 1.2 国内外发展现状 (1) 1.3研究目标及内容 (1) 1.3.1研究目标 (1) 1.3.2研究内容 (1) 第二章MATLAB介绍 (2) 2.1 MATLAB简介 (2) 2.2 MATLAB所蜕变的历史经过 (2) 2.3 MATLAB的特点 (2) 2.4 控制系统仿真中常用的函数介绍 (2) 2.5 Simulink的基本介绍 (3) 第三章直流电机速度控制系统的建模和仿真 (4) 3.1 直流电机的工作原理 (4) 3.3直流电机速度控制仿真研究原理 (5) 第四章直流电机速度控制仿真介绍 (6) 4.1 直流电机H桥关于H桥的驱动的设计 (6) 4.1.1、H桥驱动电路 (6) 4.1.2 使能控制和方向逻辑 (7) 4.2直流电机速度控制仿真图 (9) 4.3仿真的模拟 (9) 4.4 仿真的分析 (12) 第五章总结与展望 (13) 参考文献 (14) 致谢 (15)

PLC电机控制要点

电气控制系统设计(自动化14级) 电机闭环控制设计 学生姓名王武江 学号 14137227 系别机械与电气工程学院 专业班级自动化141 指导教师鲁志康 填写日期2017/11/10

目录 目录 (32) 1.PLC简介 (33) 1.1PLC特点 (1) 1.2 PLC的功能与应用 (3) 2.EV1000系列通用变频器 (4) 2.1变频器安装 (4) 2.2 概述 (7) 2.3主回路输入输出端子 (9) 2.4控制回路配置及配线 (10) 2.5基本运行参数 (13) 3.PLC梯形图 (16) 3.1电机正反转控制: (16) 3.2转速测量: (497) 4.触摸屏界面控制 (507) 4.1 工作界面: (508) 4.2 参数设置界面: (20) 5.个人体会 (20) 6. 参考文献 (21) 引言 随着变频调速技术的不断发展,交流传动系统的性能突飞猛进。交流异步电动机以其低廉的造价、坚固的结构得到了越来越广泛的应用。在交流传动的许多应用场合中,均对电机的调速性能和定位性能提出了较高的要求。异步电动机以其大功率、高

性价比的独特优势而占有一席之地,但同时其调速性能和定位性能却不甚完美,尚需完善。本次实验基于可编程控制器(PLC)硬件平台的异步电动机综合控制系统。该系统通过可编程逻辑控制器(PLC)来控制变频器,最终实现异步电动机转速的闭环控制。并通过HMI面板直观的显示出来。 本实训任务如下: 一、概况 某专用车床主轴电机(1KW)的旋转运动需要启停、调速、正反转,但需要冷却泵先启动,冷却泵功率为0.5KW,可单独启动。系统采用交流电动机拖动,电气控制可采用人机界面和PLC控制,使控制系统较为先进、简洁。 二、控制要求 控制的电机有二台电机:旋转主电机、冷却泵。系统有短路保护措施。主电机可变频调速,速度在人机界面上可调,实现闭环调速,速度上升和下降时间为3秒;主电机冷却泵能够在触摸屏上运行控制,实现控制系统的设计。 三、要求完成以下设计内容: 1)根据控制要求,进行电气控制系统总体设计; 2)完成控制箱的电气原理图、安装图设计; 3)完成人机界面; 4)PLC梯形图设计; 5)编制元器件目录清单; 6)编写设计报告,其中包括设计安装说明和使用; 7)其他需要说明的问题; 8)附:参考资料、参考书及参考手册。 1.PLC简介 1.1 PLC特点

基于Matlab的直流电机速度控制

基于Matlab的直流电机速度控制

系统仿真 课程设计报告 设计题目:基于Matlab的直流电机速度控制 专业:自动化 学生姓名: 班级学号: 指导教师: 开课日期2013年 7 月 1 日至2013年 7 月 13 日南京邮电大学自动化学院

一、课程设计题目 控制系统的执行机构常用直流电机来驱动,电路和原理示意图如下所示 其开环传递函 数 为 ()()0001 .0)15.0)(1.001.0(01 .02+++= +++= s s K R Ls b Js K V θ ,请用时域分析方法设计PID 控制器,使系统满足下列性能指标要求:当仿真输入是单位阶跃信号时,电机输出转速调整时间小于2秒,超调小于5%,稳态误差小于1%。 要求给出详细的设计步骤,matlab 源码及仿真曲线。 二、实验原理 本报告首先介绍了直流电动机的物理模型,并测量计算了它的具体参数。然后根据牛顿第二定律和回路电压法分别列写运动平衡方程式和电机电枢回路方程式,从而通过一些数学变换抽象出了以电压为输入、转速为输出、电流和转速为状态变量的数学模型。借助MATLAB 设计simulink 模块调整PID 模块的各项系数,使系统的阶跃响应达到了设计指标。 1、建立该系统的时域数学模型 由克希霍夫定律得: V=R*i+L +e 直流电机转矩和电枢电流关系为 T=Kt*I 电枢旋转产生反电动势与旋转运动角速度的关系为 e=

由牛顿定律,转子力矩平衡关系为 其中,T:负载转矩,:负载电流 V(s)=R*I(s)+L*sI(s)+E(s) 拉式变换:E=Ke(s) 划去中间变量得: 开环传递函数为: 2、PID控制器的功能 比例环节:Kp增大等价于系统的开环增益增加,会引起系统响应速度加快,稳态误差减少,超调量增加。当Kp过大时,会使闭环系 统不稳定; 积分环节:相当于增加系统积分环节个数,主要作用是消除系统的稳态误差。积分环节作用的强弱取决于积分时间常数Ti,Ti增大, 系统超调量变小,响应速度变慢; 微分环节:主要作用是提高系统的响应速度,同时减少系统超调量,抵消系统惯性环节的相位滞后不良作用,使系统稳定性明显改善。 Td偏大或偏小,都会使超调量增大,调整时间加长。由于该环节所产 生的控制量与信号变化速率有关,故对于信号无变化或变化缓慢的系 统微分环节不起作用。 三、设计步骤 方法1: 搭建simulink模块,利用经验调节法整定PID参数,使整个系统满足调节时间小于2秒,超调小于5%,稳态误差小于1%。 1、搭建的simulink模块图如下:

同步电机的控制原理

同步电机的控制原理 一、控制原理 主机结构,包括定子、转子以及控制系统。 定子和异步电机完全相同。转子和线绕异步电机转子相同,有三个线圈,其中两个是励磁绕组,一个是阻尼绕组。励磁绕组通直流电,形成和定子对应的转子磁极,转子磁极在定子旋转磁场的作用下旋转,和定子保持同步。阻尼绕组的作用是防止已进入同步运转的电机失步。 启动状态下,转子的三个绕组起异步启动作用,产生感应电流,使电机逐步升速,直到接近于投磁前的亚同步状态。电机被拉入同步以前,两个励磁绕组经凸轮控制器串联,阻尼绕组经线路转换开关自成回路,这时通入直流电,把异步运转的电机强行拉入同步。 同步运转状态下,阻尼绕组和旋转磁场之间没有相对运动,不产生电流;失步状态下,阻尼绕组和旋转磁场之间有相对运动,产生电流和电动力,电动力的方向刚好和电机失步的方向相反,因此能起到阻止电机失步的作用。 控制系统包括一次系统控制回路和二次系统控制回路两部分。 一次系统控制回路主要是一台六氟化硫开关和一系列保护。有差动保护,过流保护,低电压保护,接地方向保护。 差动保护针对的是定子内部的短路或接地,定子内部短路或接地时,差动保护动作。过流保护主要保护电机的过载,在过载情况下动作。低电压保护在电网出现较长时间低电压情况下动作。接地方向保护在6kV单相完全接地或不完全接地情况下动作。各种保护动作,在切断主回路的同时,也切断直流回路。 二次回路包括励磁控制和启动回路。励磁控制是一套可控硅系统,功能和直流电机控制系统类似而较为简单,没有那么多反馈控制环,只有一个电流反馈控制环; 另外有联锁回路和失步、失磁、过激保护回路。励磁投入必须具备一定条件,如各种保护都没有动作,慢动电机处于脱开的位置,电机启动已进入亚同步状态的信号已送出,等。根据这些条件来准备控制可控硅的投入时间就是连锁,相应的回路称为连锁回路。 相对于一次回路的保护而言,失步、失磁和过激保护属于二次回路的保护。失步保护保护电动的失步。电机失步的破坏性很大,形成的异步力量能剪切转子线圈,所以这个保护功能必须可靠,否则一旦发生失步,后果很严重。该回路检测定子电流、电压。 众所周知,电机运行在功率因数超前状态,定子电流比定子电压滞后;运行在功率因数滞后状态,定子电流比定子电压超前。不论超前还是滞后,6kV回路的电流波和电压波之间都没有相对运动。如果电机失步,电机的电流波和电压波之间立即产生来来回回的相对运动,失步检测回路即捕捉此电流波和电压波来回运动时重合的脉冲。重合一次证明失步一次,重合两次失步保护动作。 失磁是欠激的极限状态,不清楚为什么有失磁保护而没有欠激保护,请各位探讨。失磁信号和过激信号的确定都通过比较放大器实现,比较放大器的给定可以调整。 二、启动过程 同步电机启动必须满足三个条件:1、继电器30C不激磁(过电流保护50/51未动作,接地方向继电器67G未动作,差动继电器87未动作,欠压继电器27未动作,故障继电器86X未动作,激磁变压器一次侧空气开关未跳,故障包括:失磁,失步,过激,启动限时,凸轮控制器及线路转换开关过载保护49AX,慢动电机总空气开关,慢动抱闸空气开关,慢动热保护49I,可控硅风机开关,及其热保护49FX,

直流电机PID控制与仿真

长春大学 课程设计说明书 题目名称直流电机速度PID控制与仿真 院(系)电子信息工程学院 专业(班级)自动化13403 学生姓名张华挺 指导教师曹福成 起止日期2016.10.24——2016.11.04

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊ 直流电机速度PID控制与仿真 摘要:在本次课程设计中重点研究直流电机的工作原理以及直流电机的各种调速方法。在调速控制中,我们包含两个大的部分,一个是直流电机的开环控制,另一个是直流电机的闭环控制,在直流电机的闭环控制中,又分别介绍转速闭环控制和PID闭环控制,并且对直流电机的每个模型进行建模并仿真,观察其动态性能,分析研究直流电机的各个控制的优缺点。 关键词:直流电动机;转速控制;PID控制;Matlab仿真

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊ DC Motor Speed PID Control and Simulation Abstract: In this curriculum design, the work principle of DC motor and DC motor speed control methods are studied. In speed control, we include two parts, one is the open loop control of DC motor, the other is a closed loop DC motor control in DC motor closed-loop control, and introduces the speed closed-loop control and PID control, and each model of the DC motor for modeling and simulation to observe the dynamic performance analysis of DC motor control and the advantages and disadvantages of each. Keywords: DC motor; speed control; PID control; Matlab simulation

多台电机同步调速器的应用

多台电机同步调速器的应用 (TB-4同步控制器使用说明书) 同步控制是工业控制中常见的控制方式,传统的机械同步控制由于精度和可调性差而逐渐减少,我所开发的TB-4 同步控制器由于控制精度高,输出模拟量可选性多,能多台同步器并联使用, 等优点而在电线电缆, 皮革, 钢铁, 纺织, 造纸, 等一些需要电机同步同速和同步非同速控制的行业被大量应用。TB-4 同步控制器就其工作原理而言,实际上是一台具有4 路直流模拟量(电压或电流)控制信号输出的信号发生器。 技术参数; 自动控制输入:0-5VDC 。0-10V DC 手动控制:主调10K 电位器 模拟量输出四组电压型;0-5VDC . 1-5VDC. 0-10V . 2-10V 。 模拟量输出四组电压型:0-10ma. 0-20ma .2-10ma.4-20ma 软启动时间调节:0-60 秒 控制电机台数;4-48 台 可接口调速器:力矩电机控制器,直流电机调速器,变频器,电磁电机调速器,等可调速电机控制器。 外型尺寸 原理示意图

同步器的技术及其特点 TB-4 同步器,内部采用MAXI 公司的是最新12 位D/A ,A/D 转换电路,他能通过主调电位器同时输出 4 组电压量或电流量信号,这四组信号可通过4 个多圈微调电位器,在原有主调电位器调节输出的(电压或电流)基础上增加或衰减,以达到多台电机的同步同速和同步非同速控制。 软启动曲线图 该控制器具有输出模拟量(电压或电流)随时间线性上升功能,调节机器内部电位器W1 可使上升时间,0-60秒线性调节(图 1 ) 注:V/I 输出电压和电流,ms 启动时间 应用举例:

伺服电机的PLC控制

伺服电机的PLC控制方法 以我司KSDG系列伺服驱动器为例,介绍PLC控制伺服电机的方法。 伺服电机有三种控制模式:速度控制,位置控制,转矩控制{由伺服电机驱动器的Pr02参数与32(C-MODE)端子状态选择},本文简要介绍位置模式的控制方法 一、按照伺服电机驱动器说明书上的"位置控制模式控制信号接线图"连接导线3(PULS1), 4(PULS2)为脉冲信号端子,PULS1连接直流电源正极(24V电源需串连2K左右的电阻),PULS2连接控制器(如PLC的输出端子)。5(SIGN1),6(SIGN2)为控制方向信号端子,SIGN1连接直流电源正极(24V电源需串连2K左右的电阻),SIGN2连接控制器(如PLC的输出端子)。当此端子接收信号变化时,伺服电机的运转方向改变。实际运转方向由伺服电机驱动器的P41,P42这两个参数控制。7(com+)与外接24V直流电源的正极相连。29(SRV-0N),伺服使能信号,此端子与外接24V 直流电源的负极相连,则伺服电机进入使能状态,通俗地讲就是伺服电机已经准备好,接收脉冲即可以运转。上面所述的六根线连接完毕(电源、编码器、电机线当然不能忘),伺服电机即可根据控制器发出的脉冲与方向信号运转。其他的信号端子,如伺服报警、偏差计数清零、定位完成等可根据您的要求接入控制器构成更完善的控制系统。 二、设置伺服电机驱动器的参数。 1、Pr02----控制模式选择,设定Pr02参数为0或是3或是4。3与4的区别在于当32(C-MODE)端子为短路时,控制模式相应变为速度模式或是转矩模式,而设为0,则只为位置控制模式。如果您只要求位置控制的话,Pr02设定为0或是3或是4是一样的。 2、Pr10,Pr11,Pr12----增益与积分调整,在运行中根据伺服电机的运行情况相应调整,达到伺服电机运行平稳。当然其他的参数也需要调整(Pr13,Pr14,Pr15,Pr16,Pr20也是很重要的参数),在您不太熟悉前只调整这三个参数也可以满足基本的要求. 3、Pr40----指令脉冲输入选择,默认为光耦输入(设为0)即可。也就是选择3(PULS1),4(PULS2),5(SIGN1),6(SIGN2)这四个端子输入脉冲与方向信号。 4、Pr41,Pr42----简单地说就是控制伺服电机运转方向。Pr41设为0时,Pr42设为3,则5(SIGN1),6(SIGN2)导通时为正方向(CCW),反之为反方向(CW)。Pr41设为1时,Pr42设为3,则5(SIGN1),6(SIGN2)断开时为正方向(CCW),反之为反方向(CW)。(正、反方向是相对的,看您如何定义了,正确的说法应该为CCW,CW). 5、Pr46,Pr4A,Pr4B----电子齿轮比设定。此为重要参数,其作用就是控制电机的运转速度与控制器发送一个脉冲时电机的行走长度。其公式为:伺服电机每转一圈所需的脉冲数=编码器分辨率×Pr4B/(Pr46×2^Pr4A)伺服电机所配编码器如果为:2500p/r5线制增量式编码器,则编码器分辨率为10000p/r如您连接伺服电机轴的丝杆间距为20mm,您要做到控制器发送一个脉冲伺服电机行走长度为一个丝(0.01mm)。 计算得知:伺服电机转一圈需要2000个脉冲。(每转一圈所需脉冲确定了,脉冲频率与伺服电机的速度的关系也就确定了)三个参数可以设定为:Pr4A=0,Pr46=10000,Pr4B=2000,约分一下则为:Pr4A=0,Pr46=100,Pr4B=20。从上面的叙述可知:设定Pr46,Pr4A,Pr4B这三个参数是根据我们控制器所能发送的最大脉冲频率与工艺所要求的精度。在控制器的最大发送脉冲频率确定后,工艺精度要求越高,则伺服电机能达到的最大速度越低。做好上面的工作,编制好PLC程序,我们就可以控制伺服运转了。

直流电机速度控制

目录 摘要.................................................. II 第1章绪论. (1) 第2章系统论述 (3) 2.1 总体方案 (3) 2.2 基本原理 (3) 2.3 原理框图 (3) 第3章系统的硬件设计 (5) 3.1 单片机最小系统的设计 (5) 3.2 电源电路设计 (6) 3.3 直流电机驱动电路设计 (7) 3.4 显示模块设计 (8) 3.5 按钮电路设计 (8) 3.6 元件参数选择 (9) 第4章系统的软件设计 (11) 4.1 总体方案 (11) 4.2 相关软件介绍 (12) 4.3 应用软件的编制、调试 (13) 第5章仿真结果与分析 (14) 5.1仿真电路图 (14) 5.2 仿真结果 (14) 第6章总结 (17) 参考文献 (18) 附录A:系统整体硬件电路图 (19) 附录B:程序代码 (20)

摘要 当今,计算机控制系统已经在各行各业中得到了广泛的应用和发展,而直流驱动控制作为电器传动的主流在现代化生产中起着主导作用。由于生产过程的不同要求,需要电动机进行不同转速的运转。为此,研究并制造高性能、高可靠性的直流电动机控制系统有着十分重要的显示意义。 本设计主要运用AT89C51单片机为核心硬件,对直流电动机进行速度控制。并且辅助以硬件部分的驱动、复位、LED显示等电路,软件部分对AT89C51进行模块化程序的输入,通过按钮控制,实现对直流电动机的正转、反转、加速、减速和停止等控制功能。同时,由LED与电动机转速显示控制效果。利用AT89C51芯片进行低成本直流电动机控制系统设计,简化系统构成、提高系统性能,满足了生产要求。 关键词:计算机控制 AT89C51单片机直流电动机

基于模糊PID控制的多电机同步控制研究

用数据库是十分必要的。 S Q L数据库在数据存储和分析上已经具备相当完备的功能,对数据进行管理最好的方法就是使用数据库,今后数据库在数据存储方面也将起更大作用,其运用也会更广泛。 2 结语 基于以上的介绍,现在对三种数据存储方式的适用范围作一个简单的归纳: 1)运用V B中控件M S F l e x G r i d的存储方式。在存储数据数量较少时,其操作方便快捷、显示简单明了,故常运用于一些要求不高的场合,且运用广泛。 2)运用V B操作E x c e l的存储方式。E x c e l表格能存储和分析产品各项参数,由V B A程序可以实现对不合格量的数据统计,查看产品质量的合格率,从而提高工作效率。E x c e l表格以其操作简捷方便,涉及内容全面,有着广泛的运用。 3)运用V B操作S Q L数据库的存储方式,这是目前最完备的数据存储手段之一。S Q L数据库具有良好的查询和更新方法,能实现多重备份和受损修复,也更有安全性,同时它具有海量的存储能力,比较适合参数数量庞大的存储数据,真正实现多而不乱,查而不烦。◆ 参考文献 [1]宋广群,姚成.V B程序设计[M].中国科学技术大学出版社, 2006. [2]李政,梁海英,李昊.V A B应用基础与实例教程[M].国防工 业出版社,2005. [3]李丹,赵占坤等.S Q LS e r v e r2000数据库管理与开发实用教 程[M].机械工业出版社,2005. [4]王洪香.利用V B6.0存储和显示S O LS e r v e r数据库中的图像 数据[J].办公自动化,2006,(9):27-29. [5]A n d m x ST a n e n b a u m.计算机网络(第3版)[M].北京:清华 大学出版社,2000. 作者简介:吴军(1983-),男,合肥工业大学仪器科学与光电工程学院在读研究生,研究方向为测试计量技术及仪器。 收稿日期:2008-06-18(8314) 文章编号:1671-1041(2009)01-0021-03 基于模糊P I D控制的多电机同步控制研究 万鹏飞,王 莉 (中南大学信息科学与工程学院,湖南长沙410075) 摘要:本文介绍了几种常用的同步控制策略并对比其控制性能,选取基于补偿原理的同步方式做为研究对象,采用模糊控制与传统P I D控制相结合的方法设计补偿器。仿真实验结果表明,这种方案鲁棒性、快速性优良、动态过程同步误差小,能够较好地满足被控对象对高精度同步控制的要求。 关键字:模糊控制;P I D控制;同步控制;补偿原理 中图分类号:T P271+.4 文献标识码:A T h e r e s e a r c ho f m u l t i-m o t o r s y n c h r o n i z a t i o n c o n t r o l b a s e do nf u z z y-P I Dc o n t r o l WA N P e n g-f e i,WA N G L i (S c h o o l o f I n f o r ma t i o nS c i e n c e a n dE n g i n e e r i n g, C e n t r a l S o u t hU n i v e r s i t y,C h a n g s h a410075,C h i n a) A b s t r a c t:I nt h i s p a p e r,s o m ek i n d ss y n c h r o n i z a t i o nc o n t r o l m e t h o d s w i l l b ei n t r o d u c e da n dc o m p a r e db y t h ec o n t r o l p r o p e r t i e s.T h eme t h-o db a s e dc o m p e n s a t i o np r i n c i p l ew i l l b es e l e c t e d a s t h er e s e a r c ho b-j e c t.Me a n w h i l e,F u z z yP I Dc o n t r o l m e t h o di sp r o p o s e dt od e s i g n t h e c o mp e n s a t i o nd e v i c e.T h e s i mu l a t i o n r e s u l t si n d i c a t et h a t t h ep r o-p o s e dm e t h o dh a ss t o n gn o i s ei m mu n i t ya n dr o b u s t n e s sa n dt h er a-p i d i t yi sg o o da n dd y n a m i c a l s y n c h r o n o u s e r r o r i s l o w.S ot h i s c o n t r o l me t h o dc a n s a t i s f yt h ed e m a n d s o f t h e c o n t r o l l e ds u b j e c t f o r t h eh i g h p r e c i s i o na p p l i c a t i o s. K e y w o r d s:f u z z yc o n t r o l;P I D c o n t r o l;s y n c h r o n i z a t i o nc o n t r o l;c o m-p e n s a t i o np r i n c i p l e 0 引言 由于近代电力电子技术、微电子、控制理论、计算机技术以及传感器技术的发展,均为交流传动控制提供了广阔的前景,为设计出高精度、快速响应的交流传动系统奠定了基础,同时也使多电机协调控制研究成为可能。一般来说,同步关系是各受控量应满足某种线性或非线性的函数关系[1]: f(y 1 ,y 2 ,…,y n )=c 常用的比例关系: u 1 y 1 =u 2 y 2 =…=u n y n 当比例系数u i =1时,也即为最简单的同步关系。在这种传动系统中,目前存在的同步控制技术包括等状态控制、主从控制等[2]。许多科学工作者把鲁棒控制,变结构控制,模型参考自适应控制,神经网络与遗传算法等现代控制理论的控制方法应用到多电机协调控制中,取得了很好的效果。 1 多电机同步控制策略 1.1 主从控制 这种控制结构以前一台电机的转速输出作为下一台的速度给定,电机之间的速度同步比例关系由同步系数决定[3]。在这种控制下负载或者速度参考指令的变化都会对从轴产生影响,但是从轴的负载扰动和转速的变化对主轴不会产生影响,从而在启动停止和负载扰动的情况下造成较大的同步误差; 1.2 等状态控制 目前多电机的同步控制多采用等状态控制结构。各轴的控制器采用同一给定的速度参考指令。各轴之间的速度协调关系由同步系数决定。这种控制结构线路简单,容易实现,且着重系统跟踪性能,启动时不存在滞后问题,跟随性能好。文献[4]在等状态基础上提出了交叉耦合控制策略,将两轴的同步误差通过耦合系数K1,K2分别引入到两轴的控制器中,对同步误差进行补偿,控制结构图如图1所示。这在一定程度上改善了同步性能。但是,由于耦合系数选择的好坏对同步性能的影响至关重要,而在工程中,很难将耦合系数调整到最佳值。若耦合系数过小,则难以消除同步误差;若耦合系数过大,虽然可以有效地减小同步误差,但却会造成振荡现象。 仪器仪表用户◆研究报告◆ 欢迎订阅欢迎撰稿欢迎发布产品广告信息 21

浅析两台异步电机的同步控制

龙源期刊网 https://www.360docs.net/doc/3b15911436.html, 浅析两台异步电机的同步控制 作者:殷雄 来源:《科技资讯》2012年第02期 摘要:在两台异步电机(分别命名为1#,2#,下同)的控制中,以1#电机为基准,采用基 于PLC技术的变频控制,根据根据负载需要,不断改变1#电机的转速,为了达到两台异步电机的同步运行,以1#电机的转速为给定量,2#电机的转速为随动量,也采用基于PLC技术的闭环变频控制。从而实现两台异步电机的精确同步运行,也达到了节能之目的。 关键词:异步电机同步控制节能 中图分类号:TPO文献标识码:A文章编号:1672-3791(2012)01(b)-0134-01 随着国民经济的发展,生产过程中的机械化程度不断提高,而机械化程度的不断提高与电机特别是异步电机的广泛应用和精确控制是密不可分的。在海绵、塑料制品和钢铁行业生产过程中,对异步电机的同步控制要求十分高。例如:在海绵发泡过程中,必须保证两台电机转速的同步,如果2#电机的转速大于1#电机的转速,就会造成切断机刀架拉坏,如果2#电机的转速小于1#电机的转速就不能切断海绵。这两种情况在实际生产中是不允许的,因为这会造成 设备的损坏和产品的报废,从而造成经济损失,影响企业的效益。本文依据负载需要对两台电机采用闭环PLc变频控制,从而实现两台异步电机的转速同步控制,以满足工业生产的需要。 1基于PLC技术的1#电机转速变频控制的实现 先令1#电机以最低频率(35Hz)进行启动,当电机启动后,依据生产需要,不断改变电机转速的给定值,并将给定值输入PLC相应模块,与1#电机的相连的测速电机对1#电机进行测速,并将所测的速度值也输入PLC相应模块,让PLC进行判断。如果测速电机所测的速度大于给定速度时,那么PLC向1#电机的变频器发出无极降速的指令,从而让1#电机的变频器降低频率进而降低转速;如果测速电机所测的速度小于给定速度时,那么PLC向1#电机的变频器发出无极升速的指令,从而让1#电机的变频器提高频率进而升高转速。其PLC闭环控制原理图如图1所示,其PLC闭环控制流程图如图2所示。

双闭环直流电机调速的matlab仿真

双闭环直流电机调速系统的设计与MATLAB 仿真 双闭环调速系统的工作原理 转速控制的要求和调速指标 生产工艺对控制系统性能的要求经量化和折算后可以表达为稳态和动态性能指标。设计任务书中给出了本系统调速指标的要求。深刻理解这些指标的含义是必要的,也有助于我们构想后面的设计思路。在以下四项中,前两项属于稳态性能指标,后两项属于动态性能指标 调速范围D 生产机械要求电动机提供的最高转速和最低转速之比叫做调速范围,即 m in m ax n n D = (1-1) 静差率s 当系统在某一转速下运行时,负载由理想空载增加到额定值所对应的转速降落,与理想空载转速之比,称作静差率,即 %1000 ??= n n s nom (1-2) 静差率是用来衡量调速系统在负载变化下转速的稳定度的。 跟随性能指标 在给定信号R (t )的作用下,系统输出量C (t )的变化情况可用跟随性能指标来描述。具体的跟随性能指标有下列各项:上升时间r t ,超调量σ,调节时间s t . 抗扰性能指标 此项指标表明控制系统抵抗扰动的能力,它由以下两项组成:动态降落%max C ?,恢复时间v t . 调速系统的两个基本方面 在理解了本设计需满足的各项指标之后,我们会发现在权衡这些基本指标,即

1) 动态稳定性与静态准确性对系统放大倍数的要求; 2) 起动快速性与防止电流的冲击对电机电流的要求。 采用转速负反馈和PI 调节器的单闭环调速系统,在保证系统稳定的条件下,实现转速无静差,解决了第一个问题。但是,如果对系统的动态性能要求较高,例如要求快速启制动,突加负载动态速降小等等,则单闭环系统就难以满足要求。这主要是因为在单闭环系统中不能完全按照需要来控制动态过程中的电流和转矩。 在电机最大电流受限的条件下,希望充分利用电机的允许过载能力,最好是在过渡过程中始终保持电流为允许的最大值,使电力拖动系统尽可能用最大的加速度起动,到达稳态后,又让电流立即降低下来,使转速马上与负载相平衡,从而转入稳态运行。在单闭环调速系统中,只有电流截止负反馈环节是专门用来控制电流的,但它只是在超过临界电流I dcr 值以后,靠强烈的负反馈作用限制电流的冲击,并不能很理想的控制电流的动态波形。带电流截止负反馈的单闭环调速系统起动时的电流和转速波形如图1-1a 所示。 a) b) 图1-1 调速系统启动过程的电流和转速波形 a) 带电流截止负反馈的单闭环调速系统的启动过程 b) 理想快速启动过程 当电流从最大值降低下来以后,电机转矩也随之减小,因而加速过程必然拖 I d t 0 I 0 t

多电机同步控制Word版

论文题目:电机同步控制模块设计(软件) 专业:电气工程及其自动化 指导老师:黄梦涛(签名) 本科生:李大威(签名) 摘要 多电机同步控制广泛应用于工业生产中。论文以两台电机的同步为研究对象,采用主从式的控制结构,设计了一个两台小功率低电压直流电机的同步控制系统,两台直流电机采用PWM技术调速。为了提高控制精度,采用了带速度反馈的闭环调速系统,选用单片机C8051F040作为控制器。为了能够根据需要改变电机的转速以及实时显示两台电机的速度,我们还建立了单片机和上位机之间的串行通信。设计的核心是用C语言编程实现了PID控制算法。为了增加PID算法的自适应性,设计中整定了多组控制参数,并给出了控制结果。 关键词:多电机同步,PWM,C语言,PID算法

SUBJECT :The software design of Multi-electric motor’s synchronism control module Specialty:Electrical Engineering and Automation Instructor:Huang Mentao (Signature) Name :Li Dawei(Signature) ABSTRACT Multi-electric motor synchronism control system has been widely used in the industrial manufacture. Taking the synchronization of two engines as research object, a synchronous control system for two DC motors, which work on small power and low voltage, is designed in this paper. It has a Master-slave structure. The speeds of the two DC motors are regulated with the technology of PWM. In order to improve the control precision, a closed loop speed control system with a speed feedback is adopted, while the single chip computer C8051F040 is selected as the controller. We also establish a serial communication between the single chip computer and a PC, so it is easy to set up the motors’ speed you want and show the real-time speeds of them. The core of the design is to realize the PID algorithm, using the C language to program. In order to improve the PID algorithm’s adaptability, several group control parameters are set in the design, and their control effects are given. KEY WORDS:Multi-electric motor synchronism, PWM, C language, PID

伺服电机同步控制技术在印刷行业的应用

伺服电机同步控制技术在印刷行业的应用 在印刷机械行业中,多电机的同步控制是一个非常重要的问题。由于印刷产品的特殊工艺要求,尤其是对于多色印刷,为了保证印刷套印精度(一般≤0.05mm),要求各个电机位置转差率很高(一般≤0.02%)。在传统的印刷机械中,以往大都采用以机械长轴作为动力源的同步控制方案,但机械长轴同步控制方案易出现振荡现象,各个机组互相干扰,而且系统中有许多机械零件,不方便系统维护和使用。随着机电一体化技术的发展,现场总线技术不断应用到各个领域并得到了广泛的应用。本文针对机组式印刷机械的同步需求,提出了一种基于CAN现场总线的同步控制解决方案,并得以验证。 一、无轴传动印刷机控制系统的同步需求 机组式卷筒印刷机一般由给纸机组、印刷机组、张力机组、加工机组和复卷机组等机组组成。在传统的有轴传动印刷机中,动力源由异步电机通过皮带轮带动一根机械长轴(约10-20m),然后通过长轴带动各机组的齿轮、凸轮、连杆等传动元件,再通过传动元件带动设备的执行元件完成设备的输人、输出任务。 卷筒印刷机要求印刷速度为300m/min,套印精度≤0.03mm,为了满足套印精度,要求在各个机组定位精度≤0.03 mm。在印刷机印刷过程中,要求各机组轴与机械长轴保持一定的同步运动关系,能否很好的实现各个机组轴的同步关系,将直接影响到印刷速度、套印精度等。其中,给纸机组、印刷机组要求与主轴转动速度成一定的比例关系,张力机组根据不同的印刷速度调整张力系数,加工机组需要与主轴保持凸轮运动关系,而复卷机组的运动规律,要求随着纸卷直径的增大而减小。 我们把机械长轴作为主轴(参考轴),各印刷机组轴为从动轴,如图1,各从动轴与主轴要满足同步关系θ1=f1(θ),θ2=f2(θ),θ3=f3(θ)···,其中,θ为主轴位置转角,θ1、θ2、θ3···为从动轴位置转角。 二、同步控制系统设计