过程(PFMEA)编制办法13

过程FMEA编制办法

Q/HC30013A-2002

1目的

确认与产品相关的过程和改进过程中潜在的失效模式,找出系统的失效原因或过程变化

及可能的控制方法,进而评估失效对顾客的影响,以提供工艺、制造、质量保证等相关单位

采取可预防的措施。

2范围

用户有要求时或QS9000覆盖产品开发过程中,对产品制造过程中的每一主要生产工序

加以分析,找出可能存在的失效模式和失效起因,并加以评估对产品质量和生产工序系统状

况的影响程度,确定现行控制手段的控制程度及控制风险。

3职责

3.1销售部门负责将用户的信息及时传递至相关分公司(分厂)。

3.2相关分公司(分厂)技术副经理(副厂长、分公司总工)负责产品过程FMEA编制的组

织管理工作。

3.3各相关分公司(分厂)技术科具体组织开发小组成员进行过程FMEA的编制评审。

4工艺流程图

4.1分公司(分厂)技术科负责编制、提供产品制造过程的工艺流程图。

4.2工艺流程图的图形符号按JB/T9170-1998《工艺流程图表用图形符号》进行编制。

5编制组织

由分公司(分厂)技术科、质检科、生产工段、分包方、供应公司或提供零配件的分供方

等相关人员组成编制小组(即开发小组),技术主管任组长。

6编制时机及要求

6.1样品试作之前过程FMEA编制小组组长,先初步编制过程FMEA,再组织小组成员共同

讨论确认及完善。

6.2过程FMEA编制小组,应结合以往的生产经验和用户反馈的质量信息,调查现有的控制

状况,确定可能过程失效模式,失效模式可包括过程失控或不能完成过程规定功能或过程出现

非期望的结果等。

6.3如送样后出现用户抱怨或新的失效模式,过程FMEA编制小组应重新检查修订编制过程FMEA。

6.4过程FMEA采用QR/HC30022-001A《过程FMEA》表进行编制。

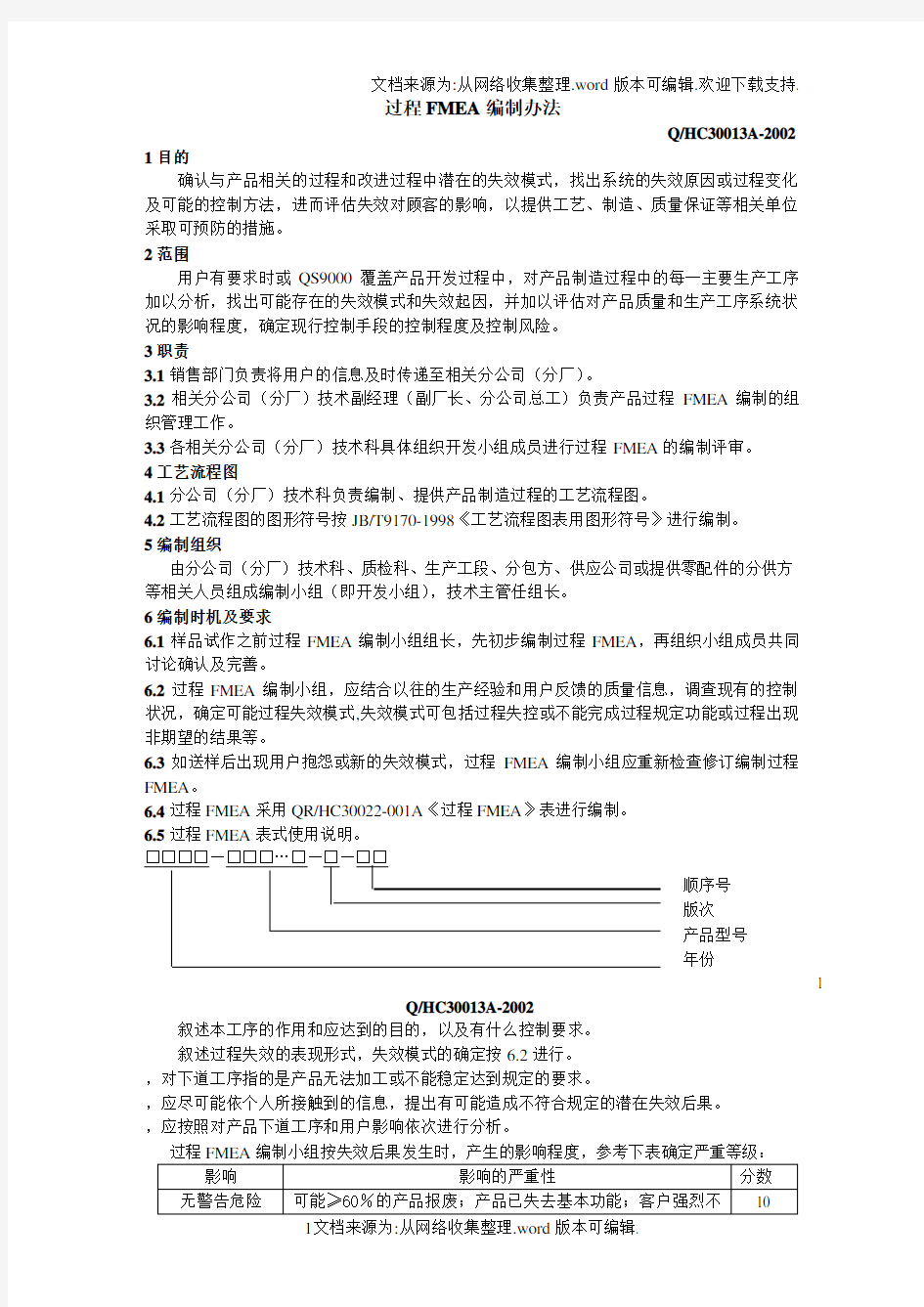

6.5过程FMEA表式使用说明。

顺序号

版次

产品型号

年份

1

Q/HC30013A-2002

叙述本工序的作用和应达到的目的,以及有什么控制要求。

叙述过程失效的表现形式,失效模式的确定按6.2进行。

,对下道工序指的是产品无法加工或不能稳定达到规定的要求。

,应尽可能依个人所接触到的信息,提出有可能造成不符合规定的潜在失效后果。

,应按照对产品下道工序和用户影响依次进行分析。

指失效模式重要性等级,即被顾客或公司定义的特殊特性、关键特性等,并用规定的符号标识,标识方法参见Q/HC30021-2002《特殊特性符号规定》。

过程FMEA编制小组应尽可能列出所有想象到的失效原因。如配方错误、操作不规范、温度不正确、使用材料(含砂轮、工具等)有误等。描述时应具体化。

失效模式发生的频率,由编制小组成员依下表标准确定分数。

2

叙述现行的过程控制方法,如何预防或探测失效起因/机理及失效模式的发生。

防止失效的起因/机理及失效模式出现,或者降低失效起因/机理、失效模式出现的几率所采取的措施方法,如利用统计技术进行过程控制与分析。

探测出失效的起因/机理及失效模式的方法,如检验、误差探测(设备自动测量并自动停机)等。

用现行过程控制方法能探测出失效模式起因/机理及失效模式的可能性。用下表判定分数

3