铁路大临工程溷凝土拌合站施工作业指导书Word

XX铁路大临工程混凝土拌合站

施工作业指导书(044)

1.适用范围

本作业指导书适用于XX铁路X标段工程指挥部拌合站建设施工。

2.作业准备

2.1技术准备

大临用地报批完毕,地质钻探完成,拌合站规划图已审核,拌合站施工组织设计报批完成。

2.2人员准备

拌合站施工领导小组已建立,下设土石方、钻孔、钢筋混凝土、房建四个班组。

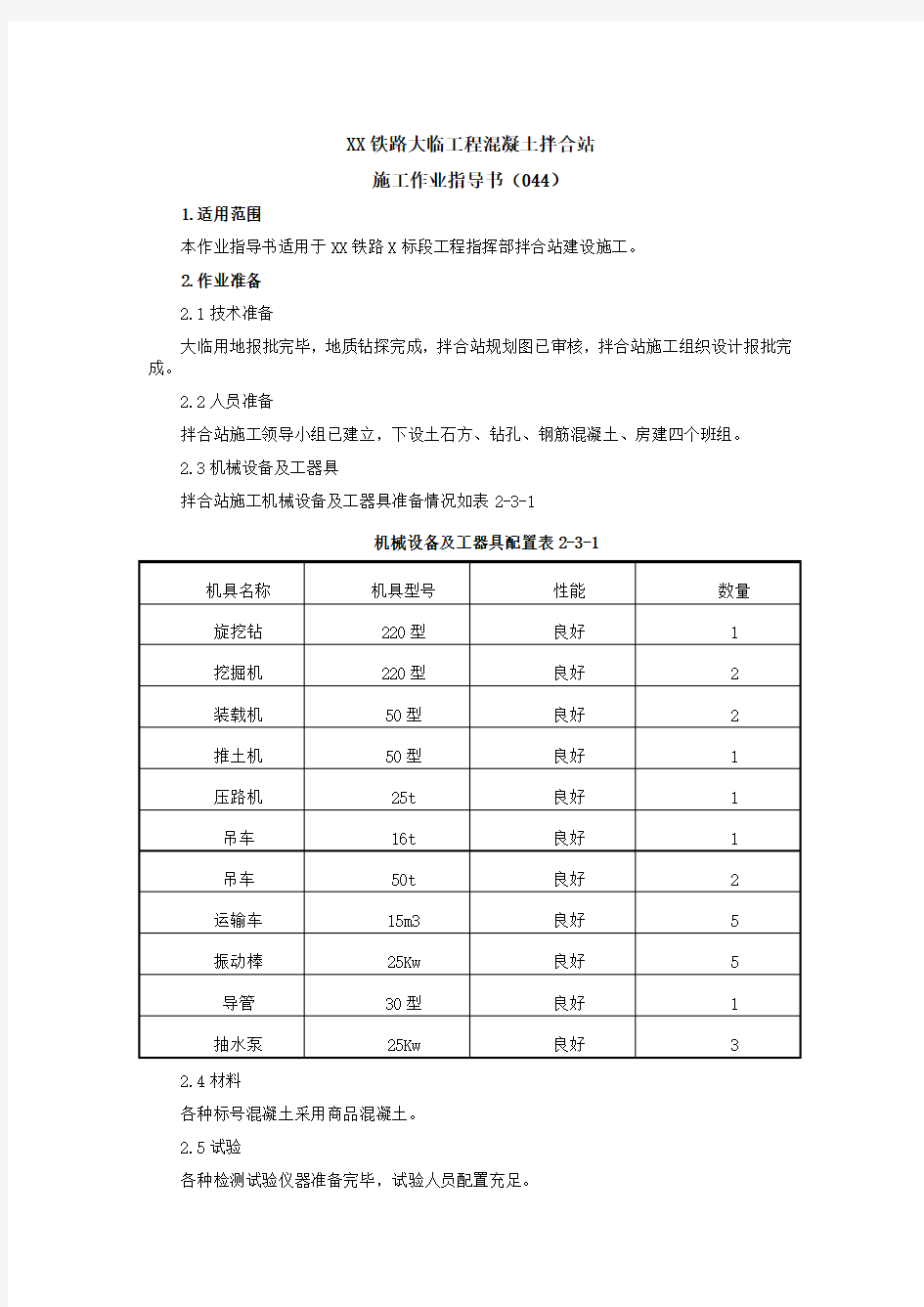

2.3机械设备及工器具

拌合站施工机械设备及工器具准备情况如表2-3-1

机械设备及工器具配置表2-3-1

2.4材料

各种标号混凝土采用商品混凝土。

2.5试验

各种检测试验仪器准备完毕,试验人员配置充足。

3.技术要求

3.1山皮石换填

山皮石换填厚度要符合设计要求,表面平整光滑,色泽均匀一致,坡度平顺。含水率应大于最优含水率,填料粒径不大于400mm,压实度大于90%。

3.2钻孔桩

钻孔桩共18根。设计桩径1.0m,桩长20m。设计桩顶标高6.7m,桩底标高-13.3m。桩基采用C25混凝土水下灌注。

3.3承台

承台共2个。设计尺寸为17*8*1.8m。承台采用C30混凝土大块模板浇筑。

3.4场地硬化

预留施工缝避免整体浇注,硬化后场地表面应平顺光滑。

3.5雨棚

雨棚柱高6m且具有防台风措施。

4.施工程序及工艺流程

拌合站施工流程如图4-1

4.1清表

拌合站征地完成后,采用推土机进行场地清理。清理厚度为50cm,清理后场地应平整且无杂物、腐殖土、积水等。

4.2平整碾压

清表完毕后进行场地平整碾压,碾压后场地应平整密实具备料车进场条件。

4.3换填

换填材料为山皮石,换填厚度为50cm,分两层填筑每层25cm。在场地上打出20*20m 方格网,计算出每个方格内所需山皮石量,上料、摊平、碾压。在第一层填筑完毕后测量班进行抄平,根据测量数据进行下一层填筑。对于基础较软处应进行加深换填。

4.4搅拌楼基础施工

据地质勘查报告搅拌楼基础设计为:粉料仓下设桩基承台基础,桩基数量为18根,桩长20m,桩径1.0m;承台数量为2个,尺寸为17*8*1.8m。其它基础换填1.8m厚山皮石,换填后浇筑0.4m厚素混凝土。

4.4.1粉料仓基础施工

桩基成孔采用旋挖钻,钢筋笼在临时硬化场地加工,桩体采用水下灌注。承台采用大块钢模一次浇筑。

4.4.2其它基础施工

控制室基础、主机基础、皮带机基础、配料仓基础换填1.8m厚山皮石,换填后浇筑0.4m 厚素混凝土。

自基础顶设计标高下挖2.2m 深,开挖坡度为1:0.5。换填山皮石,每层30 cm 分6层填完,每层碾压密实。换填完毕测量班基础放样,支模板浇筑0.4m 厚混凝土。(预埋件埋设位置准确)

4.5拌合楼设备安装

在厂家指导下进行设备安装和调试。搅拌机采用2*HZS120型。地磅采用150t ,由厂家制作安装。搅拌机和罐体采用两台50t 汽车吊进行安装。

混凝土拌合机应在专业人员指导下进行安装、调试。在各项技术性能符合规定并验收合格后方可投产使用。

4.6沉淀池施工

沉淀池按四级沉淀设置,布置形式为:1#池:10*8.5*1.3m ;2#、3#池:3*8.5*1.3m ;4#池:4*8.5*1.3m 。施工方法:由原地面下挖1米作为沉淀池,池周围采用砖砌围墙隔开,墙高0.5m ,上设围栏,并设警示牌。

拌合站施工流程图4-1

4.7储料仓施工

拌合站设置8个储料仓,其中碎石仓5个,砂仓3个。储料仓隔墙采用砖砌墙体。墙高2m ,墙宽0.5m ,双面砂浆抹面。储料仓上设彩钢瓦遮雨棚,棚高3.6米。由专业厂家负责施工。施工中先安装棚柱再进行隔墙砌筑。

4.8变压器及水井施工

拌合站架设一台500KVA 变压器,由专业厂家组织施工。水井设计深度为30m ,由专业打井队组织施工。

实验室及生活用房施工

围墙施工

大门施工

清表

平整场地 换填

搅拌楼基础施工

拌合楼设备安装

储料仓施工

沉淀池施工 变压器及水井施工

场地硬化及排水施工

4.9场地硬化及排水施工

搅拌机安装完成后可进行料仓场地、道路及剩余场地硬化。硬化采用C25混凝土,料仓场地硬化厚度为18cm,道路硬化厚度为25cm,其余处硬化厚度为15cm。硬化时按每条5m 宽分条立模浇筑混凝土,按排水坡设置要求,由测量班配合现场技术人员控制高程及平整度,场地硬化时注意预留绿化带位置。

4.10生活用房施工

生活用房建为活动板房,地面铺设地板砖,上部吊顶,单间尺寸5m*3.6m。

4.11围墙施工

拌合站实行封闭管理,全场采用围墙围起,按平面图预留大门。围墙基础采用7.5MPa 浆砌片石砌筑,每30 m设一施工缝,基础尺寸:0.5*0.3m。墙体采用砖砌24墙,墙高1.7m,每隔5 m设一0.37*0.37m墙垛以增加墙体稳定性。墙体双面砂浆抹面,涂刷白色涂料装饰,另写XX铁路及上海局宣传标语。

4.12大门施工

大门宽15m,高3.6m,门跺为0.6*0.6m砖砌结构,柱顶安设照明灯。

5.施工要求

5.1清表要求

清表后场地无杂物,无积水。

5.2平整压实要求

平整压实后场地应平顺,施工中采用水准仪配合整平。

5.3换填要求

每层换填厚度不大于40cm,施工中用钢尺控制。换填后表面平整,施工中采用水准仪控制填料高度。

5.4钻孔桩要求

孔深符合设计值,施工中采用测绳配合控制孔深。孔径符合设计值,施工前用钢尺检查钻头尺寸。

5.5承台要求

承台布筋间距、承台尺寸符合设计要求。施工中用钢尺控制。

5.6场地硬化要求

场地硬化厚度符合设计要求,施工中采用钢尺控制硬化厚度。

6.劳动力组织

拌合站施工劳动力配置90人。土石方班组25人负责场地清表、平整碾压、场地换填、和基坑开挖回填;钻孔班组5人负责水下灌注桩成孔;钢筋混凝土班组35人负责桩基钢筋笼制作及混凝土灌注、承台钢筋加工及混凝土浇筑、拌合楼基础混凝土浇筑、料棚基础混凝土浇筑、场地硬化;房建班组25人负责墙体砌筑、活动板房建设等。以上各班组相互协调,充分发挥团队力量。

7.材料要求

拌合站所用山皮石为向山弱风化岩,设计用量为15000m3,要求色泽统一、颗粒均匀且

粒径不大于

40cm。所用混凝土为宁马拌合站商品混凝土,用量约为3000m3,现场配有我实验人员从原材料进场至混凝土出场层层把关确保混凝土质量合格。所用各种型号钢筋约12t均在正规厂家购买,要求备有出厂合格证及检测报告。

8.设备机具配置

拌合站生产运转所用设备机具见表8-1

设备机具配置表8-1

9.质量控制及检验

9.1山皮石换填

填料含水率应大于最优含水率,填料粒径不大于40cm。山皮石每层换填厚度不大于

30cm,压实后表面平顺密实。压实度大于90%。

9.2钻孔桩

桩径不小于1.0m,桩体竖直,采用探孔器检测;桩身密实完整,采用低应变检测。

9.3承台

布筋数量满足设计量,布筋位置准确。承台位置准确、形状规则、外观光滑。采用目测。

9.4场地硬化

硬化厚度不小于设计值。每5m预留一道施工缝。硬化后场地平顺光滑。采用目测。

10.安全及环保要求

拌合站施工危险源存在情况见表10-1

拌合站施工危险源清单表10-1

10.1安全施工措施

(1)各种临时房屋布置要确保符合防火安全和工地卫生的规定,房屋间道路顺畅,门窗严紧,通风采光良好。给排水要统一规划,整齐统一,做到给水不漏,排水顺畅。

(2)施工用电有用电规划,明确电源、配电箱位置及电线方向,制定安全用电技术措施和电气防火措施,现场设置有明确、醒目的标牌。

(3)泥浆池、基坑开挖有防护,现场设置有明确、醒目的标牌。

(4)高空作业人员须配戴安全带。

(5)机械吊装须配备专人指挥。

(6)现场制定安全、保卫制度,专人落实安全、防火等项工作,进入现场的人员一履要戴安全帽,佩戴工作卡。

10.2环境保护措施

10.2.1水土保持

(1)施工过程中最大限度的避免对树木和其他植被的破坏。

(2)施工弃土不得随意堆放、抛弃所有的弃方均运至设计好的弃土场堆放。

(3)施工现场、生活营区、材料堆积场、设备摆放场所保持排水系统的畅通。

10.2.2水质及水利设施保护

(1)油类、漆类等化学用品不得堆置于河流及饮用水源附近,并须用帆布遮盖,防止雨天化学品随雨水进入土体。

(2)在施工过程中产生的污水汇流收集,再由罐车拉到指定位置排放处理,禁止将污水直接流入河流,及时清除废渣并运至弃渣场。

10.2.3大气污染防治

运输水泥、砂和石料等易洒落散装物料时,要采取防风遮盖措施,提高设备利用率,避免设备空转。

10.2.4公众干扰的防治

(1)安装施工专用临时用电、通讯、供水以及其他设施,不能因为施工影响居民的生活、生产、

(2)天气干燥时,施工便道及时洒水降尘,避免尘土飞扬对附近居民生产、生活造成不利的影响。

(3)靠近居民生活区施工的工点,噪音较大的作业尽量避开居民休息时间作业。

10.2.5生活营地

(1)生活营地要保证排水系统畅通,设置化粪池,并定期疏通和清理。

(2)确保生活用水达到国家相关标准。

(3)随时保持生活营地的整洁、卫生、有序,保证生活垃圾分类收集,随即清理。

(注:素材和资料部分来自网络,供参考。请预览后才下载,期待你的好评与关注!)