推荐-常压容器外观及几何尺寸检验报告 精品

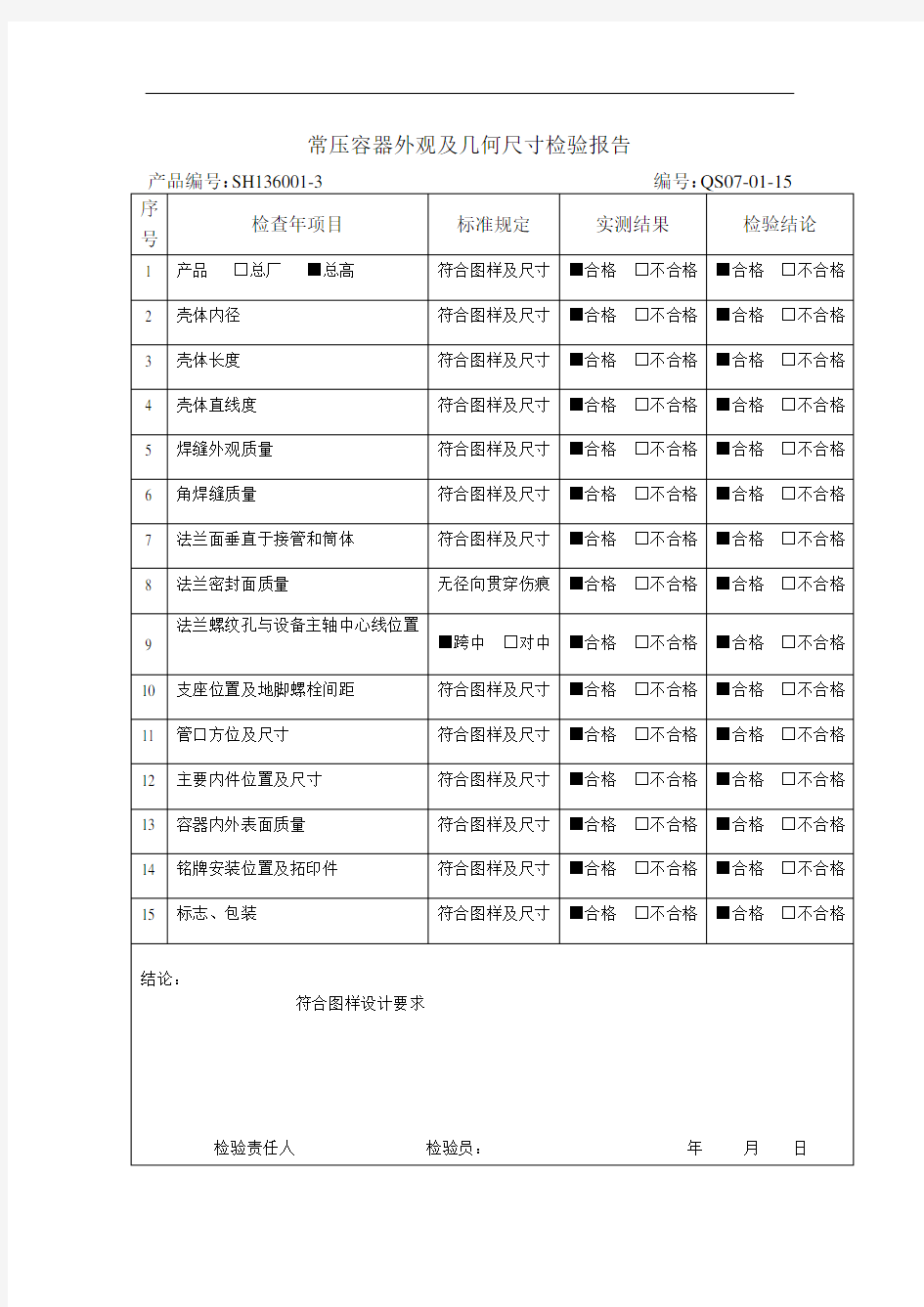

常压容器外观及几何尺寸检验报告

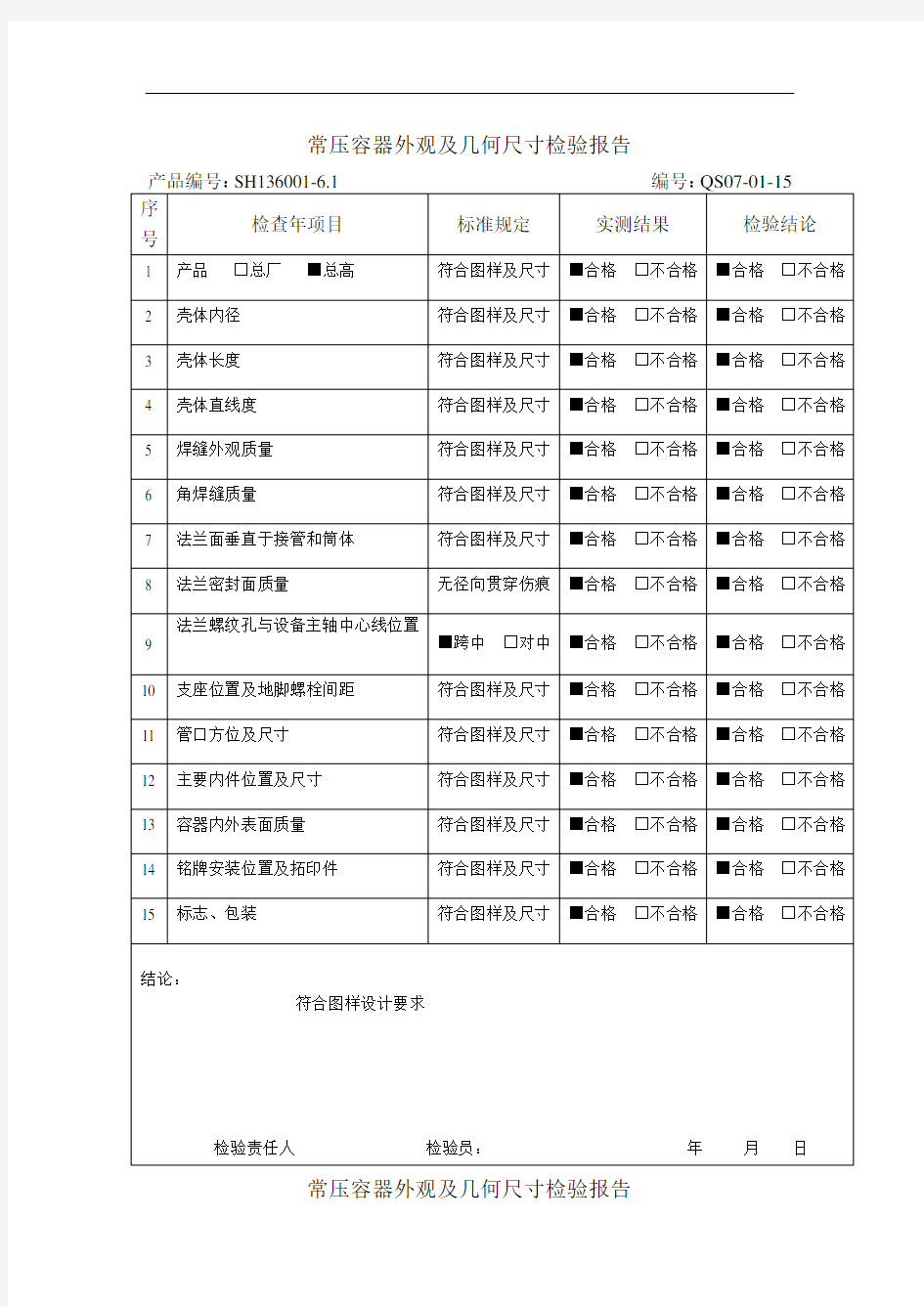

常压容器外观及几何尺寸检验报告

常压容器外观及几何尺寸检验报告

产品编号:SH136001-1 编号:QS07-01-15

压力容器外观及几何尺寸检验报告

压力容器外观及几何尺寸 检验报告 Prepared on 24 November 2020

本表等同于容规附录三(5)。 ~本附录所列入的18张表格为现场组焊安装的塔、容器类设备施工过程质量控制记录用表,非压力容器设备现场组对安装可参照执行,其中表SH/T 3543-G701“压力容器产品质量证明书”、SH/T 3543-G702“产品合格证”、SH/T 3543-G703“产品技术特性”、 SH/T 3543-G704“产品主要受压元件使用材料一览表(含焊接材料)”、SH/T 3543- G705“产品制造变更报告”、SH/T 3543-G709“产品焊接试板力学和弯曲性能检验报告”、SH/T 3543-G710“压力试验检验报告”、SH/T 3543-G711“压力容器外观及几何尺寸检验报告”、SH/T 3543-720“设备热处理报告”等同于《压力容器安全技术监察规程》(正文表格下方标注为“容规”)附录三所列相应表格。无损检测报告表格应采用SH/T3503《石油化工建设工程项目交工技术文件》所列无损检测表格(等同于容规附录三(6)~(9)、(13)和(14)所列表格)。 分段制造现场组装焊接的塔、容器等设备,制造与现场组焊安装为不同施工单位时:

——表SH/T 3543-G701“压力容器产品质量证明书”、SH/T 3543-G702“产品合格证”、SH/T 3543-G703“产品技术特性”、SH/T 3543-G709“产品焊接试板力学和 弯曲性能检验报告”应由制造单位填写; ——SH/T 3543-G704“产品主要受压元件使用材料一览表(含焊接材料)”,现场组焊施工单位可只填写焊接材料; ——现场组焊质量检查、无损检测、试验等记录报告可移交设备制造单位,并由设备制造单位汇总,编入设备质量证明文件。 分段制造现场组对安装的塔、容器等设备,制造和现场组焊安装为同一施工单位或分片到货,全部现场焊接的压力容器,施工单位应按本附录所列表格填写施工过程质量控制记录,按SH/T3503 所列格式填写无损检测报告。 压力容器现场组焊安装应申报并接受特种设备安全监察机构及其授权的监检单位的监督检验,取得“锅炉压力容器安全性能监督检验证书”。 SH/T3543-G711“压力容器外观及几何尺寸检验报告”,序号1~15检查项目对应的标准规定应填写设计图纸中的给定尺寸和或标准规定的允许偏差值,实测结果栏填写实际测量值。

外观检测报告模板

检测报告 Detection Report 报告编号 Serial Number 项目名称 Sample Description 南京理工大学泰州科技学院 Taizhou Institute of Sci.&Tech.,NUST 2015年4月16日

声明 1.本检测报告涂改、换页无效; 2.未经本检测单位书面批准,不得复制本报告,复印的报告未加盖检测专用章无效; 3.检测报告无三级审核手写签字无效; 4.检测单位名称与检测专用章所示名称不符者无效; 5.如对本检测报告有异议,可在收到报告后15天内向本检测单位书面提请复议; 6.指定样品的委托检测结果仅对样品负责。 地址:泰州市梅兰东路8号邮编:225300 电话:Fa×:

报告编号:12TM2-1-2015 第1页共38 页工程名称委托日期2015年3月 委托单位名称南京理工大学泰州科技学院交通教研室检测日期 地址梅兰东路8号样品编号/ 电话样品类别/ 检测地点检测类别委托检测检测项目包括桥梁外观检查、裂缝检测、支座检测等 检测依据《城市桥梁养护技术规范》(CJJ99-2003) 《市政城市桥梁工程质量检验评定标准》(CJJ2-90)《城市桥梁设计准则》(CJJ-93) 《城市桥梁设计荷载等级标准》(CJJ 77-98) 《公路工程名词术语》(JTJ002-87) 《公路旧桥承载能力鉴定方法》(试行1988 北京) 检测结论 2015年桥梁常规定期检测结果,根据桥梁完好状况评估标准,BCI值为77.49,评估等级为C级,处于合格状态。 (检测单位盖章) 报告批准日期:年月日 检测用主要仪器和设备序号名称型号设备编号 1 钢卷尺—w-32 2 激光测距仪PD 4 w-35 3 裂缝宽度观测仪SW-LW-101 w-38 4 数码照相机Sony — 5 高倍望远镜熊猫10~30倍— 6 人字梯2m、4m — 7 工作车—— 备注 批准:审核:主检:

产品出厂检验报告

产品出厂检测报 告 Manufactured products inspection report 北京白象新技术有限公司 Beijing baixiang New Science technology Co.,Ltd 目录 1.产品合格证---------------------------------------------------------1 2.产品技术特性测试报告------------------------------------------2 3.外观、结构尺寸检验---------------------------------------------3 4.PS系列配置单-----------------------------------------------------4 5.PS系列验收单-----------------------------------------------------5 产品合格证 CERTIFICATION

产品名称: 规格型号: 订单号: 产品编号: 本产品经检验合格,准予出厂。 This product has been inspect to be in line with the relevant standard for air conditioning manufacture and granted to leave the facory。 OQC检验员:年月日 Q A负责人:年月日核准:年月日

灭菌有效容积:L 灭菌室温度:℃ 电源:V N HZ 最大输入功率:kV A 灭菌程序: 抽真空压力值:Pa 等离子压力值:Pa 工作噪音:dB 工作环境相对温度:% 工作大气压kPa 灭菌剂浓度:% 真空泵排气过滤罩:um微粒%过滤率 充气阀进气过滤罩:um微粒%过滤率 检验员(签章):日期:年月日 外观、几何尺寸检验 产品编号:

检验报告

检验报告SURVEY REPORT 项目名称 “申舟1”轮状况检验

受广州海事法院的委托,署名验船师于2018年08月08日赶赴浙江省台州市乐清湾4#锚地,对钢质机动多用途船 “申舟1”轮 船籍港:上海,总吨:7382 进行了船舶结构及设备状况检验,现报告如下: 第1部分:说明 1.1 内容说明 本报告仅供各方利益人对船舶目前的状况进行比较具体的了解,本报告不影响船舶检验机构所发证书和报告的有效性。 1.2部分填写说明: 本报告如在描述有关结构或涂层的状况及设备情况时,将所评估的项目划分成5个标准,其基本标准如下: 第2部分:船舶概况 2.1 船舶描述 “申舟1”轮系于2011年01月02日在泰兴市粤美船厂安放龙骨并于2011年12月26日建成的钢质机动多用途船,航区为近海。 该轮按国内近海航区设计,B级冰区加强,可装散货和干杂货,散装货物应在整个货物处所范围内均匀装载。可装运1CC和1AA型集装箱,装有装载仪。 该轮为钢质全焊接船。单甲板、双底、双壳,带有顶边舱、边压载舱船型;球尾、前倾艏柱带球鼻线形。单机、单舵柴油机推进尾机型船舶。 该轮首部设首楼甲板,尾部设尾楼甲板,尾楼甲板上方设置有7层甲板室,分别为主甲板、A-甲板、B-甲板、C-甲板、D-甲板、驾驶甲板和顶棚甲板。

该轮设置有3个货舱,配有纵向折叠式风雨密舱口盖。 该轮悬挂中华人民共和国国旗,由中华人民共和国上海海事局发证。 该轮为单壳双底结构,货舱区域两舷布置高边柜、底边柜。 该轮船体结构除货舱区域高边柜和底边柜、双层底艉纵骨架式,其余均采用横骨架式,所有结构按《船舶与海上设施法定检验规则》(2004)及《修改通报》(2006、2008)进行计算与校核。 该轮有3个货舱,位于船中Fr.No.33- Fr.No.163, No.1货舱总容积约4354. 9m3(含舱口围),No.2货舱总容积约4834.5m3(含舱口围),No.3货舱总容积约3726.3m3(含舱口围),参考载货量约10165吨。 该轮可装载散货和集装箱:装载散货时,舱盖和甲板上不允许载货,NO.1货舱最大参考装载量3427.6t,NO.2货舱最大参考装载量3805.1t,NO.3货舱最大参考装载量2932.9t;装集装箱时,本船适用于装载1CC和1AA集装箱,货舱内装载276TEU,舱盖上装载400TEU,合计676TEU。 在Fr.No.33- Fr.No.168之间设置有压载水舱,在 Fr.No.14- Fr.No.33之间设置有燃油舱、轻油舱。 艉部Fr.No.-5-22在主甲板上设驾驶楼和生活区,主甲板以下为机舱;驾驶楼及生活区在主甲板上共有7层甲板,分别为分别为主甲板、A-甲板、B-甲板、C-甲板、D-甲板、驾驶甲板和顶棚甲板;机舱内有3层主平台,分别为底层甲板、中间平台、上层甲板;该轮烟囱位于生活区后部甲板上;左右C-甲板分别设置有一部救生艇,救生艇为封闭型式。 该轮配置的主机为中速柴油机,通过减速齿轮箱驱动螺旋桨,机舱集控室、驾驶台控制。 艉部艉主甲板为艉甲板,布置有两台艉绞缆机;主甲板下中部为舵机舱,两舷为淡水舱。 船艏甲板上配有两部锚机及绞缆机。 2.2 船舶主要参数

仪表外观检验标准

仪表外观检验标准 1、核对仪器仪表表壳数量型号,以及相关检验报告、时效报告 2、对仪器仪表表壳进行初检:表壳不得有变形、划伤、裂痕、明显着色等缺陷,上下盖需卡紧,上下盖之间的缝 隙允许量应小于或等于1mm,确保表壳清洁干净等。 3、《进料检验报告》上登记仪器仪表表壳的相关信息(数量、型号、有无生产厂家检验报告、时效报告等)。 4、《进料检验报告》上填写合格和不合格产品数量后,不合格产品填写不合格登记表(不合格登记表一式俩份, 相关领导签字,质检部,相关部门各留一份),将不合格品退回采购部。已检合格产品仓库接受人在《进料检验报告》签字后办理入库 5、检验报告交回质检部备案 仪表表壳外观检验缺陷分类 1 毛边:由于机械冲压或切割后未处理好,导致加工件边缘或分型面处所产生的金属毛刺。 2 划伤:由于在加工或包装、运输过程中防护不当导致仪器仪表表壳表面出现的划痕、削伤。 3 裁切不齐:由于仪器仪表表壳在加工过程中定位或设备固定不当,导致仪器仪表表壳边缘切割不齐。 4 变形:因加工设备调校不当或材料因内应力而造成的仪器仪表表壳平面形变。 5 氧化生锈:因仪器仪表表壳加工后未进行相应防锈处理或处理措施不当,而导致仪器仪表表壳表面出现锈斑。 6 毛丝:仪器仪表表壳表面出现细小的尘丝。 7 “R角”过大:仪器仪表表壳因折弯或冲压设备精度不够,导致折弯处弧度过大。 8 表面凹痕:由于材料热处理不好或材料生锈,其内部杂质导致金属表面形成的凹痕。 9 倒圆角不够:仪器仪表表壳裁切边缘因切割或冲压原因产生的锐边未处理成圆弧状,易导致割手。 10 焊接疤痕:仪器仪表表壳焊接后未经打磨刨光而残留的凸起疤痕。 11 色差:仪器仪表表壳表面颜色与标准样品颜色有差异。 12 异色点:在仪器仪表表壳表面出现颜色异于周围颜色的点。 13 破裂:因机加工损伤而造成仪器仪表表壳的裂纹或细小开裂。 14 麻点:喷涂件表面上有附著的细小颗粒。 15 堆漆:喷涂件表面出现局部的油漆堆积现象。 16 阴影:喷涂件表面出现的颜色比周围暗的区域。 17 露底:喷涂件出现局部的油漆过薄而露出底材颜色的现象。 18 鱼眼:由于溶剂挥发速度不对而在喷涂件表面出现凹痕或小坑。 19 飞油:超出了规定的喷涂区域。 20 剥落:仪器仪表表壳表面出现涂层脱落的现象。 21 色差:仪器仪表表壳表面颜色与标准样品颜色有差异。 22 光泽度:仪器仪表表壳表面光泽与标准样品光泽有差异。 23 手印:仪器仪表表壳表面出现的手指印。 24 硬划痕:由于硬物摩擦而造成仪器仪表表壳表面有明显深度的划痕(用指甲刮有明显感觉)。 25 软划伤:没有明显深度的划痕(无手感,但肉眼能明显看出)。 仪表外壳检验内容及标准 1、检查仪表外壳面板和刻度盘整洁清晰,无破损、裂痕等情况。 2、仪表连线良好,无腐蚀、进水、接线端子松动等情况。 3、检查填料,确认填料无介质外漏,阀杆活动灵活,无卡堵现象。 4、仪表零部件装配应牢固、无松动现象;表面涂层应均匀光洁、无明显剥脱现象;分度盘上标志齐全。 5、表盘玻璃无色透明,不应有妨碍读数的缺陷和损伤;分度盘应平整光洁,各标志应清晰可辨;指针指示端应能覆盖最短分度线长度的1/3-2/3;指针指示端的宽度应不大于分度线的宽度,指针移动平稳,无摩擦、跳动和卡针现象。

成品外观检验规范标准

1.目的 为了使从材料纳入,制作成成品及出货外观品质有一个共同的品质判定规范 , 以避免因人为因素造成判定标准不统一 , 从而做到对产品的外观检查之标准化 , 保证产品的质量以满足客户的要求 2.适用范围 适用于本公司制造成品的外观检测。 3.用语定义 3.1、AQL:严重不良执行Ac=0 判定,主要不良执行 AQL=0.25,次要不良执行AQL=1.0 。 3.2、严重不良:产品存在对使用者的人身及财产安全构成威胁的缺陷。 3.3、主要不良 3.3.1 功能缺陷影响正常使用。 3.3.2 性能参数超出规格标准。 3.3.3 漏元件、配件及主要标识。 3.3.4 多出无关标识及其他可能影响产品性能的物品。 3.3.5 包装存在可能影响产品形象的缺陷。 3.3.6 结构及外观方面存在让一般顾客难以接受的严重缺陷。 3.3.7 安全性能、常规性能、结构按照技术资料及图纸标准判定。 3.4、次要不良:上述缺陷以外的其它不影响产品使用的缺陷。 3.5、检验条件 3.5.1 距离:肉眼与被测物距30cm-45cm 。 3.5.2 角度:被测面与光源成45 度。 3.5.3 视角:与被测物成45 度角至90 度角范围内。 3.5.4 照明:使用白色冷光源或自然,600-900Lux (勒克斯)。 3.5.5 装配缺陷或其它缺陷的检验条件同上。 3.5.6 判定按以上条件下可以看见的缺陷列入不良,看不到的则视为合格。 3.6、名词定义: A 级面:产品面壳正面。 B 级面:产品面壳的四个侧面、底面。 披锋: 在模具分型处出现多余的溢边、毛刺。 缩水:表面出现局部凹陷的现象。 夹水纹: 熔胶分流汇合时因不完全熔合而产生的可见接线。 变形: 表面形状为扭曲、翘起、弯曲等现象。 气纹;胶件表面形成的银纹、斑纹现象。 气泡:胶壳件内部形成的空气。 缺胶:胶件边缘出现不规则形状,少胶现象。 离壳: 上下壳组合产生两者之间的距离。

最新压力容器外观及几何尺寸检验报告(GB151)

产品质量证明书 CERTIFICATE OF THE PRODUCT QUALITY 产品编号 Product No.: 设备位号 Item No. : 产品名称 Product Name: 制造日期 年月 Date of Manufacture: 厂名 英文厂名

产品质量证明书目录 Contents 1.产品合格证 Certificate of Compliance 2.产品技术特性 Technical Characteristic of Product 3.产品主要受压元件使用材料一览表 Material of Main Pressure Parts of the Product 4.产品焊接试板力学和弯曲性能检验报告 Mechanical Properties and Bend Test Report for the Welding Test Plate of Product 5.压力容器外观及几何尺寸检验报告 Visual and Geometric Dimensions Examination Report of the Pressure Vessel 6.焊缝射线检测报告 Radiographic Examination Report for Welds 7.焊缝射线检测底片评定表 Radiographic Examination Film Interpretation Sheet of Welds 8.焊缝超声检测报告 Ultrasonic Examination Report for Welds 9.渗透检测报告 Liquid Penetrate Examination Report 10.磁粉检测报告 Magnetic Particle Examination Report 11.热处理检验报告 Heat Treatment Examination Report 12.压力试验检验报告 Pressure Test Report 13.钢板锻件超声波检测报告 Ultrasonic Examination Report for Steel Plate and Forging 压力容器外观及几何尺寸检验报告 Visual and Geometric Dimensions Examination Report of the Pressure Vessel 产品编号(Product No:)

压力容器外观几何尺寸检验标准

压力容器外观几何尺寸检验标准 序 号 检验项目标准规定 1 壳体直线度 mm ≤1H/1000 (H为壳体长度) 2 壳体圆度(最大内径与最小内径之差) mm ≤1%Di且≤25mm (Di为内径) 3 容器总长允许偏差1L/1000,且≤50mm。(总长≤5000,则 偏差≤5) (L为容器总长) 4 冷卷筒节投料的钢材厚度 mm s δ 5 封头成型后最小厚度 mm ≮0.9 s δ 6 封头内表面形状偏差 mm ≤1.25%Di 7 封头直边纵向皱折深度 mm ≤1.5 8 封头的对口错边量b不得大于钢材厚度 s δ的10%,且不大于1.5mm。拼接复合钢板的对口错边量b不大于钢板复层厚度的30%,且不大于1.0mm。 9 封头直边高度h 倾斜度 向外向内 25 ≤1.5 ≤1.0 40 ≤2.5 ≤1.5 其他6%h,且不大于5 4%h,且不大于3 10 A类焊缝最大棱角度 mm ≤ s δ/10+2且≯5 11 B类焊缝最大棱角度 mm ≤ s δ/10+2且≯5 12 A、B类焊缝最大错边量 mm A类B类 ≤12 ≤1/4 s δ≤1/4 s δ >12~20 ≤3 ≤1/4 s δ >20~40≤3 ≤5 >40~50≤3 ≤1/8 s δ >50 ≤1/16 s δ且≤10 ≤1/8 s δ且≤20 13 焊缝余高标准抗拉强度下限值b δ>540MPa的钢材以及Cr-Mo低合金钢材其他钢材单面坡口双面坡口单面坡口双面坡口 e1 e2 e1 e2 e1 e2 e1 e2 0~10% s δ 且≤3 ≤1.5 0~10% 1 δ 且≤3 0~10% 2 δ 且≤3 0~15% s δ 且≤4 ≤1.5 0~15% 1 δ 且≤4 0~15% 2 δ且≤ 4 14 C、D类接头焊角,取焊件中较薄者厚度。补强圈的焊角,当其厚度≥8mm时,焊角等于补强圈厚度的70%,且≥8mm。 15 标准抗拉强度下限值 s δ>540MPa的钢材以及Cr-Mo低合金钢材和不锈钢制造的容器以及焊接接头系数Φ取为1的容器,其焊缝表面不得有咬边。其他容器咬边深度≤0.5mm,咬边连续长度≤100mm,焊缝两侧咬边总长不得超过该焊缝长度的10%。 16 法兰面与接管或圆筒主轴中心线垂直度≤1%法兰外径,且≤2。 17 筒体损伤修磨深度≤5%sδ,且≤2。 18 钢管外径允许偏差δ=(D-Di)/ Di*100% (D为最大或最小外径); 壁厚允许偏差ρ=(S-Si)/ Si*100% (S横截面积上最大或最小壁厚) WH

压力容器外观及几何尺寸检验报告

压力容囂篡告及几何尺

本表等同于容规附录三(5)。 ?本附录所列入的18张表格为现场组焊安装的塔、容器类设备施工过程质量控制记录用表,非压力容器设备现场组对安装可参照执行,其中表SH/T3543-G701“压力容器产品质量证明书”、SH/T 3543 - G702u产品合格证”、SH/T 3543 - G703“产品技术特性”、SH/T 3543 - G704“产品主要受压元件使用材料一览表(含焊接材料)”、SH/T 3543 - G705“产品制造变更报告气SH/T 3543 - G709“产品焊接试板力学和弯曲性能检验报告”、SH/T 3543 - G710“压力试验检验报告”、SH/T 3543 - G711“压力容器外观及几何尺寸检验报告”、SH/T 3543 - 720“设备热处理报告"等同于《压力容器安全技术监察规程》(正文表格下方标注为“容规")附录三所列相应表格。无损检测报告表格应采用SH/T3503《石油化工建设工程项目交工技术文件》所列无损检测表格(等同于容规附录三(6) ~ (9)、(13)和(14)所列表格)。 分段制造现场组装焊接的塔、容器等设备,制造与现场组焊安装为不同施工单位时:

表SH/T 3543 - G701“压力容器产品质量证明书"、SH/T 3543 - G702“产品合格 证”、SH/T 3543 - G7031产品技术特性”、SH/T 3543 - G709“产品焊接试板力学和 弯曲性能检验报告”应由制造单位填写; ——SH/T 3543 - G704“产品主要受压元件使用材料一览表(含焊接材料)”,现场组焊施工单位可只填写焊接材料; ——现场组焊质量检查、无损检测、试验等记录报告可移交设备制造单位,并由设备制造单位汇总,编入设备质量证明文件。 分段制造现场组对安装的塔、容器等设备,制造和现场组焊安装为同一施工单位或分片到货,全部现场焊接的压力容器,施工单位应按本附录所列表格填写施工过程质量控制记录,按SH/T3503所列格式填写无损检测报告。 压力容器现场组焊安装应申报并接受特种设备安全监察机构及其授权的监检单位的监督检验,取得“锅炉压力容器安全性能监督检验证书°。 SH/T3543-G7118压力容器外观及几何尺寸检验报告”,序号1 ~ 15检查项目对应的标准规定应填写设计图纸中的给定尺寸和或标准规定的允许偏差值,实测结果栏填写实际测量值。

压力容器外观及几何尺寸检验报告

压力容器外观及几何尺 寸检验报告 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

本表等同于容规附录三(5)。 ~本附录所列入的18张表格为现场组焊安装的塔、容器类设备施工过程质量控制记录用表,非压力容器设备现场组对安装可参照执行,其中表SH/T 3543-G701“压力容器产品质量证明书”、SH/T 3543-G702“产品合格证”、SH/T 3543-G703“产品技术特性”、 SH/T 3543-G704“产品主要受压元件使用材料一览表(含焊接材料)”、SH/T 3543- G705“产品制造变更报告”、SH/T 3543-G709“产品焊接试板力学和弯曲性能检验报告”、SH/T 3543-G710“压力试验检验报告”、SH/T 3543-G711“压力容器外观及几何尺寸检验报告”、SH/T 3543-720“设备热处理报告”等同于《压力容器安全技术监察规程》(正文表格下方标注为“容规”)附录三所列相应表格。无损检测报告表格应采用SH/T3503《石油化工建设工程项目交工技术文件》所列无损检测表格(等同于容规附录三(6)~(9)、(13)和(14)所列表格)。 分段制造现场组装焊接的塔、容器等设备,制造与现场组焊安装为不同施工单位时:

——表SH/T 3543-G701“压力容器产品质量证明书”、SH/T 3543-G702“产品合格证”、SH/T 3543-G703“产品技术特性”、SH/T 3543-G709“产品焊接试板力学和 弯曲性能检验报告”应由制造单位填写; ——SH/T 3543-G704“产品主要受压元件使用材料一览表(含焊接材料)”,现场组焊施工单位可只填写焊接材料; ——现场组焊质量检查、无损检测、试验等记录报告可移交设备制造单位,并由设备制造单位汇总,编入设备质量证明文件。 分段制造现场组对安装的塔、容器等设备,制造和现场组焊安装为同一施工单位或分片到货,全部现场焊接的压力容器,施工单位应按本附录所列表格填写施工过程质量控制记录,按SH/T3503 所列格式填写无损检测报告。 压力容器现场组焊安装应申报并接受特种设备安全监察机构及其授权的监检单位的监督检验,取得“锅炉压力容器安全性能监督检验证书”。 SH/T3543-G711“压力容器外观及几何尺寸检验报告”,序号1~15检查项目对应的标准规定应填写设计图纸中的给定尺寸和或标准规定的允许偏差值,实测结果栏填写实际测量值。

外观检验标准

一、目的: 为公司在外观检验的判定更精准、有据可依、有规可循,特制定本规范。 二、范围:

适用于本公司所有五金、塑胶原材料、产成品之外观检验。 三、参考文件: MIL-STD-105E《抽样计划表》 四、定义与术语: 4.1 轻微缺陷(Min):不影响产品使用功能的缺陷,称之为轻微缺陷; 4.2 严重缺陷(Maj):影响产品功能的缺陷,称之为严重缺陷; 4.3 致命缺陷(CR):影响使用者之人身安全或丧失功能的缺陷,称之为致命缺陷; 4.4 A级面:主要外露面。指产品的正面,即产品安装后最容易看到的部位; 4.5 B级面:次要外露面。指产品的侧面、向下外露面、边位、角位、接合位、内弯曲位; 4.6 C级面:不易看到的面。指产品安装后的隐藏位、遮盖位; 4.7 错型(错箱):由于合型时错位,铸件的一部分与别一部分在分型面处相互错开; 4.8 粘模:顺着脱模方向,由于金属粘附,模具制造斜度太小而造成铸件表面的拉伤痕迹,严重时称 为拉伤面; 4.9 分层:铸件上局部存在有明显的金属层次; 4.10 裂纹:铸件表面有呈直线状或波浪形的纹路,狭小而长,在外力作用上有发展的趋势; 4.11 变形:由于收缩不均或外力导致压铸件几何形状与图纸不符; 4.12 流痕:压铸件表面与金属液流动方向一致的条纹。无发展趋势; 4.14 水纹:铸件表面上呈现的光滑条纹,肉眼可见,但用手感觉不出,颜色不同于基体金属的纹路,用0# 砂布稍擦几下即可去除; 4.15 冷隔:在压铸件表面,明显、不规则、下陷的线形纹路(有穿透与不穿透两种)。形状细小而狭长, 有时交接边缘光滑,有断开的可能; 4.16 龟裂毛刺:由于模具型腔表面产生热疲劳而形成的铸件表面上的网状凸起痕迹和金属刺; 4.17 凹陷:铸件的厚大部分表面有平滑的下凹现象; 4.18 欠铸:铸件表面有浇不足的部位,导致轮廓不蔳; 4.19 飞边、毛刺:在分型面边缘出现金属薄片,或粗糙、锋利的棱角; 4.20 脱皮:铸件表面部分与基体剥离的现象; 4.21 色斑:铸件表面上呈现的不同于基体金属的斑点,一般由涂料碳化物形成。 4.22 砂孔:在压铸件中,由于压铸的特殊性,铝合金是在高温、高速、高压的状态下成型的,所以压铸件 内部是不可避免的存在孔洞,我们统称这些孔洞为砂孔;

5压力容器外观及几何尺寸检验报告

冀PV综05 压力容器外观尺寸及几何尺寸检验报告 产品编号:2010-020 序号检查项目 标准规定实测结果 检查结论 筒体筒体 1 产品□总长 总高 mm ≈1750017503 合格□不合 格 2 壳体内径 mm 4208 4208 合格□不合 格 3 壳体长度 mm 11000 11001 合格□不合 格 4 壳体直线度 mm ≤11 2.0 合格□不合 格 5 壳体圆度 mm ≤25 3.0 合格□不合 格 6 冷卷筒节投料的钢材厚度 mm ≥11.211. 7 合格□不合 格 7 封头成型后最小厚度 mm ≥12.3212.6 合格□不合 格 8 封头内表面形状偏差 mm ≤52.518 合格□不合 格 9 封头直边纵向皱折深度 mm 0 0 合格□不合 格 10 A类焊缝最大棱角度 mm ≤3.20.8 合格□不合

格 11 B类焊缝最大棱角度 mm ≤3.20.7 合格□不合 格 12 A类焊缝最大错边量 mm ≤3.00.5 合格□不合 格 13 B类焊缝最大错边量 mm ≤3.00.6 合格□不合 格 14 焊缝最大咬边深度、长度/连续 长度 mm 0 0 合格□不合 格 15 焊缝余高 单面坡口 mm 合格□不合 格 双面坡口 mm <1.0 0.4 合格□不合 格 16 焊缝外观质量 符合图样及标 准 符合□不符 合 合格□不合 格 17 角焊缝质量 符合图样及标 准 符合□不符 合 合格□不合 格 18 端盖开合及联锁 符合图样及标 准 19 法兰面垂直于接管或筒体 符合图样及标 准 符合□不符 合 合格□不合 格 20 法兰密封面质量 符合图样及标 准 符合□不符 合 合格□不合 格 21 法兰螺旋孔于设备主轴中心线位 置 □对中 跨中 □对中 跨中 合格□不合 格 22 支座位置及地脚螺栓孔间距符合图样及标符合□不符合格□不合

xxx桥梁外观检测报告-交工

目录 一、前言 (1) 二、工程概况 (2) 三、检测依据 (3) 四、检测方法与检测主要内容 (4) 五、检测结果 (5) 六、建议 (6) 附录1 XX大桥外观检测主要缺陷描述 (7) 附录2 工程照片 (8)

一、前言 按照交通部《公路工程竣(交)工验收办法》(交通部令2004年第3号)和《公路工程竣(交)工验收办法实施细则》(交公路发[2010] 65号)的有关规定,受XXXXX委托,XXXXX 于20XX年XX月XX日至20XX年XX月XX日对XX公路XX合同段桥梁工程进行竣(交)工验收前 外观质量检测,现将检测结果报告如下: 二、工程概况 XX公路XX合同段桥梁由XXX承建,XXX负责监理,由XXX设计,支座厂家为XX。 本合同段共XX座,单幅全长XX 1 XX大桥: (概况略) 2 XX大桥: (概况略) 三、检测依据 (1)《公路工程竣(交)工验收办法》(交通部令2004年第3号) (2)《公路工程竣(交)工验收办法实施细则》(交公路发[2010] 65号 (3)《公路工程质量检验评定标准》(JTG F80/1-2004) (5)《公路桥梁板式橡胶支座》JT/T4-2004 (6)《公路桥梁盆式橡胶支座》(JT/T391-2009) (7)《公路桥涵施工技术规范》(JTG/T F50-2011) (8)经批准的工程施工图设计及变更设计文件 (9)《公路工程交工验收前检测合同》 四、检测方法与检测主要内容 1 检测方法

根据《公路桥涵养护技术规范》(JTG H11-2004)、《公路桥涵施工技术规范》(JTG/T F50-2011),针对现场桥梁实际情况,对XX合同段桥梁外观进行检测。 应用手持式激光测距仪、裂缝显微镜、裂缝观测仪、数码相机、望远镜、桥检车等仪器设备。 检测编号规则 ①梁片编号沿路线里程增长方向从右侧向左侧第一片梁编起。梁片编号的组成:左幅(Z)或右幅(Y)第×跨—第×片梁(如图1) 左幅第一跨 沿路线里程增长方向从右侧至左侧算起第一片梁 图1(梁片的编号,如Z1-1) ②支座或垫石编号沿路线里程增长方向单幅从右侧向左侧第一个支座或垫石编起。支座或垫石编号的组成:左幅(Z)或右幅(Y)第×跨—第×墩(台)—第×个支座(垫石)(如图2) 左幅第一跨 沿路线里程增长方向第一个桥墩 沿路线里程增长方向从右侧至左侧算起第一个支座 图2(支座的编号,如Z1--1—1) ③T梁横隔板编号沿路线里程增长方向单幅从右侧向左侧编起。T梁横隔板编号的组成:左幅(Z)或右幅(Y)第×跨—第×道—第×块。(如图3) 左幅第一跨 沿路线里程增长方向第一道横隔板 沿路线里程增长方向从右侧至左侧算起第一块横隔板 图3(横隔板的编号,如Z1-1-1) ④按照里程增加方向对桥跨、墩台依次进行编号,墩台编号从从0开始依次递增,同一编号的墩柱由右至左从1开始依次递增,桥跨编号从1开始依次递增,并按面向大