FANUC机床参数一览表

FANUC数控主轴参数应用

FANUC数控系统主轴参数的应用 为了满足用户的切削要求, 充分发挥主轴电动机的切削功率, 主轴速度一般被划分成几档, 其档位转换靠齿轮变速箱来实现。以主轴电动机的最高限定速度来划分, 主轴的换档存在着两种形式。一种是主轴各个档位的最高转速所对应的主轴电动机最高速度相同。例如 XH756 卧式加工中心。另一种是主轴各个档位的最高转速所对应的主轴电动机最高限定速度不同。这种情况主要是在机械设计中由于某些原因而作特殊设计时, 需要电气进行完善。例如我厂的XH716 立式加工中心。 FANUC-0i 数控系统充分考虑了这两种情况 , 把它们分为齿轮换档方式A 和B 。下面以XH756 和XH716 为例简要介绍齿轮换档参数的巧妙应用。 1 齿轮换档方式A 如图1 所示, 主轴的3 档位所对应的主轴电动机最高限定速度是相同的。例如我厂的XH756 卧式加工中心, 主轴低档的齿轮传动比为11:108, 中档的齿轮传动比为11:36, 高档的齿轮传动比为11:12; 机械设计要求主轴低档时的转速范围是0-458r/min, 中档的转速范围是459-1375r/min, 高档的转速范围是1376-4125r/min, 主轴电动机的最低速度限定为 150r/min。主轴电动机给定电压为10V 时 , 对应的主轴电动机速度为6000r/min。通过计算可知各个档位的主轴电动机最高转速相同,均为4500r/min。此时参数应设定如下:参数N0.3736( 主轴速度上限,Vmax=4095×主轴电动机速度上限/指令电压 10V 的主轴电动机速度) 设定为4095 × 4500/6000=3071。

FANUC数控系统故障诊断及参数的恢复调试-最新文档

FANUC数控系统故障诊断及参数的恢复调试 某厂生产的CK6150数控车床,采用FANUC 0i-mate数控系统,开机后出现报警信息:“970 NMI OCCURRED IN PMCLSI”,机床无法启动。查阅相关资料知,该报警的含义是:PMCLSI内部发生NMI(非屏蔽中断)或RAM出现奇偶错误,故笔者初步断定数控系统出现故障,需进行诊断与维修。 1 数控系统硬件故障的诊断维修 FANUC 0i-mate数控系统采用模块化结构,母板上安装有各种功能的子卡,如轴控制卡、显示卡、CPU卡、FROM/SRAM卡及模拟主轴模块等,系统由输出电压为直流24伏的电源单元供电。由于本单位有相同类型的数控系统,故维修诊断采用替换法进行。为确保替换上的板卡不出现意外,笔者对供电模块进行了检查,经测量,该模块供电电压稳定输出在直流24 V,工作正常,可以进行板卡的替换维修工作。首先替换母板,上电后系统依然报警,无法启动,考虑到系统的显示功能工作正常,接着分别更换了轴卡及CPU卡,上电后,系统终于可以正常启动了,由此确定系统的母板(型号为:A20B-8101-0285/02A)、轴卡(型号为:A20B-3300-0393/02A)、CPU卡(型号为:A20B-3300-029/04C)已损坏,需要更换。至此,数控系统硬件故障的诊断维修工作初步完成。 2 数控系统用户参数的恢复与调试

在更换了数控系统的母板、轴卡、CPU卡后,系统虽然能正常启动,但依然出现了“935”号报警,即用来存储参数和加工程序等数据的SRAM发生了ECC错误。我们知道,在FROM/SRAM 卡里,存储有CNC系统软件及机床厂家开发的用户程序(PMC梯形图)等,开机后,系统软件和用户软件只有正常登录到DRAM 模块和伺服卡上的RAM后,数控机床才能正常工作。一般情况下,FANUC系统自带的系统软件用户是无法删除的,出现错误的应是机床厂家开发的用户软件。 造成此错误的可能原因有三个:一是锂电池没电,导致FROM/SRAM卡内的数据丢失;二是FROM/SRAM卡内的数据被破坏,如进行了上电清零操作;三是FROM/SRAM卡本身损坏。前期进行硬件维修时,已对锂电池及FROM/SRAM卡进行了检查,硬件本身无故障,故确定FROM/SRAM卡内数据已破坏或丢失,需要恢复数据后机床才能正常工作。但由于单位维修人员多次更换,无法找到机床原始参数,联系机床厂家,该单位因各种原因已处于停产状态,也无法提供原始参数。另外,在笔者维修此故障前,前一维修人员在维修时对机床进行了清零操作,而在清零前又没有及时对数据进行备份,无奈之下,笔者只能依据FANUC公司提供的维修手册及机床说明书,同时结合本机床的实际情况,对主轴参数、伺服参数等进行恢复与调试。 2.1 伺服参数及主轴参数的初始化 参数的初始化主要有伺服参数的初始化及主轴参数的初始

fanuc数控系统参数表

fanuc数控系统参数表 FANUC系统有很丰富的机床参数,为数控机床的安装调试及日常维护带来了方便条件。根据多年的实践,对常用的机床参数在维修中的应用做一介绍。 1.手摇脉冲发生器损坏。一台FANUC 0TD数控车床,手摇脉冲发生器出现故障,使对刀不能进行微调,需要更换或修理故障件。当时没有合适的备件,可以先将参数900#3置“0”,暂时将手摇脉冲发生器不用,改为用点动按钮单脉冲发生器操作来进行刀具微调工作。等手摇脉冲发生器修好后再将该参数置“1”。 2.当机床开机后返回参考点时出现超行程报警。上述机床在返回参考点过程中,出现510或511超程报警,处理方法有两种: (1)若X轴在返回参考点过程中,出现510或是511超程报警,可将参数0700LT1X1数值改为+99999999(或将0704LT1X2数值修改为-99999999)后,再一次返回参考点。若没有问题,则将参数0700或0704数值改为原来数值。 (2)同时按P和CAN键后开机,即可消除超程报警。 3.一台FANUC 0i数控车床,开机后不久出现ALM701报警。从维修说明书解释内容为控制部上部的风扇过热,打开机床电气柜,检查风扇电机不动作,检查风扇电源正常,可判定风扇损坏,因一时购买不到同类型风扇,即先将参数RRM8901#0改为“1”先释放 ALM701报警,然后在强制冷风冷却,待风扇购到后,再将PRM8901改为“0”。 4.一台FANUC 0M数控系统加工中心,主轴在换刀过程中,当主轴与换刀臂接触的一瞬间,发生接触碰撞异响故障。分析故障原因是因为主轴定位不准,造成主轴头与换刀臂吻合不好,无疑会引起机械撞击声,两处均有明显的撞伤痕迹。经查,换刀臂与主轴头均无机械松动,且换刀臂定位动作准确,故采用修改N6577参数值解决,即将原数据1525改为1524后,故障排除。 5.密级型参数0900~0939维修法。按FANUC 0MC操作说明书的方法进行参数传输时,密级型参数0900~0939必须用MDI方

发那科0i mate-TC数控系统参数的设置方法

发那科0i mate-TC数控系统参数的设置方法 摘要:数控系统参数设置的正确与否直接影响数控机床的使用,本文介绍了发那科0i mate-TC数控系统参数设置的方法,通过对参数设置过程的描述,便于掌握此系统参数的设置方法和参数设置过程中的注意事项。 关键词:数控系统参数设置 无论哪个公司的数控系统都有大量的参数,有的一项参数又有八位,粗略计算起来一套CNC系统配置的数控机床就有近千个参数要设定。这些参数设置正确与否直接影响数控机床的使用和其性能的发挥。特别是用户能充分掌握和熟悉这些参数的设置,将使一台数控机床的使用和性能发挥上升到一个新的水平,也给数控机床的故障诊断和维修带来很大的方便,参数的修改还可以开发CNC系统某些在数控机床订购时没有表现出来的功能,对二次开发会有一定的帮助。 1.显示参数的操作 1)按MDI面板上的“SYSTEM”功能键数次,或者按“SYSTEM”功能键一次,再按[参数]软键,选择参数画面。 2)参数画面由多页组成,可以通过以下两种方法选择需要显示的参数所在的画面。 (1)用光标移动键或翻页键,显示需要的画面。 (2)由键盘输入要显示的参数号,然后按下[搜索]软健,这样可显示指定参数所在的页面,光标同时处于指定参数的位置。 2.用MDI设定参数 1)在操作面板上选择MDI方式或急停状态。 2)按下“OFS/SET”功能键,再按[设定]软键,可显示设定画面的第一页。 3)将光标移动到“参数写入”处,按[操作]软键,进入下一级画面。 4)按[NO:1]软键或输入1,再按[输入]软键,将“参数写入”设定为1;这样参数处于可写入状态,同时CNC发生100号报警。 5)按“SYSTEM”功能键,再按[参数]软键,进入参数画面,找到需要设定参数的画面,将光标置于需要设定的位置上。 6)输入参数,然后按“INPUT”键,输入的数据将被设定到光标指定的参数中;

Fanuc常用系统参数

1Fanuc系统参数? 一.16系统类参数? 1.SETTING参数? 参数号符号意义16-T16-M? 0/0TVC代码竖向校验OO? 0/1ISOEIA/ISO代码OO? 0/2INIMDI方式公/英制OO? 0/5SEQ自动加顺序号OO? 2/0RDG远程诊断OO? 3216自动加程序段号时程序段号的间隔OO? 2.RS232C口参数? 20I/O通道(接口板):? 0,1:主CPU板JD5A? 2:主CPU板JD5B? 3:远程缓冲JD5C或选择板1的JD6A(RS-422)?5:DataServer? 10:DNC1/DNC2接口OO? 100/3NCR程序段结束的输出码OO?

100/5ND3DNC运行时:读一段/读至缓冲器满OO? I/O通道0的参数:? 101/0SB2停止位数OO? 101/3ASII数据输入代码:ASCII或EIA/ISOOO?101/7NFD数据输出时数据后的同步孔的输出OO?102输入输出设备号:? 0:普通RS-232口设备(用DC1-DC4码)? 3:HandyFile(3〃软盘驱动器)OO? 103波特率:? 10:4800? 11:9600? 12:19200OO? I/O通道1的参数:? 111/0SB2停止位数OO? 111/3ASI数据输入代码:ASCII或EIA/ISOOO?111/7NFD数据输出时数据后的同步孔的输出OO?112输入输出设备号:? 0:普通RS-232口设备(用DC1-DC4码)? 3:HandyFile(3〃软盘驱动器)OO?

113波特率:10:4800? 11:9600? 12:19200OO? 其它通道参数请见参数说明书。? 3.进给伺服控制参数? 1001/0INM公/英制丝杠OO? 1002/2SFD是否移动参考点OO? 1002/3AZR未回参考点时是否报警(#90号)O?1006/0,1ROT,ROS设定回转轴和回转方式OO?1006/3DIA指定直径/半径值编程O? 1006/5ZMI回参考点方向OO? 1007/3RAA回转轴的转向(与1008/1:RAB合用)OO?1008/0ROA回转轴的循环功能OO? 1008/1RAB绝对回转指令时,是否近距回转OO?1008/2RRL相对回转指令时是否规算OO? 1260回转轴一转的回转量OO? 1010CNC的控制轴数(不包括PMC轴)OO? 1020各轴的编程轴名OO? 1022基本坐标系的轴指定OO?

最新FANUC数控系统参数

F A N U C数控系统参数

Fanuc系统参数 一.16系统类参数 1. SETTING 参数 参数号符号意义 16-T 16-M 0/0 TVC 代码竖向校验 O O 0/1 ISO EIA/ISO代码 O O 0/2 INI MDI方式公/英制 O O 0/5 SEQ 自动加顺序号 O O 2/0 RDG 远程诊断 O O 3216 自动加程序段号时程序段号的间隔 O O 2.RS232C口参数 20 I/O通道(接口板): 0,1: 主CPU板JD5A 2: 主CPU板JD5B 3: 远程缓冲JD5C或选择板1的JD6A(RS-422) 5: Data Server 10 :DNC1/DNC2接口 O O 100/3 NCR 程序段结束的输出码 O O 100/5 ND3 DNC运行时:读一段/读至缓冲器满 O O I/O 通道0的参数: 101/0 SB2 停止位数 O O

101/3 ASII 数据输入代码:ASCII或EIA/ISO O O 101/7 NFD 数据输出时数据后的同步孔的输出 O O 102 输入输出设备号: 0:普通RS-232口设备(用DC1-DC4码) 3:Handy File(3〃软盘驱动器) O O 103 波特率: 10:4800 11:9600 12:19200 O O I/O 通道1的参数: 111/0 SB2 停止位数 O O 111/3 ASI 数据输入代码:ASCII或EIA/ISO O O 111/7 NFD 数据输出时数据后的同步孔的输出 O O 112 输入输出设备号: 0:普通RS-232口设备(用DC1-DC4码) 3:Handy File(3〃软盘驱动器) O O 113 波特率:10:4800 11:9600 12:19200 O O 其它通道参数请见参数说明书。 3.进给伺服控制参数 1001/0 INM 公/英制丝杠 O O

发那科系统参数总表[1]

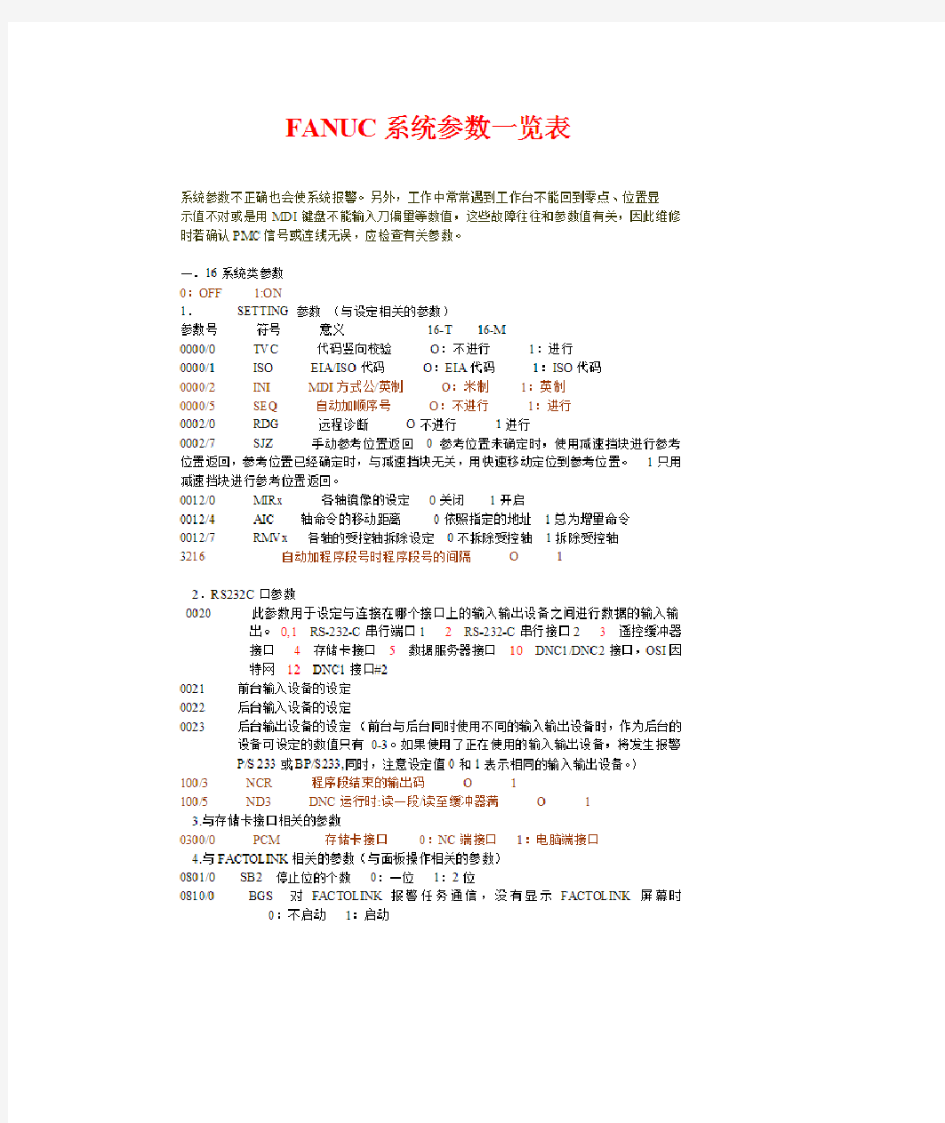

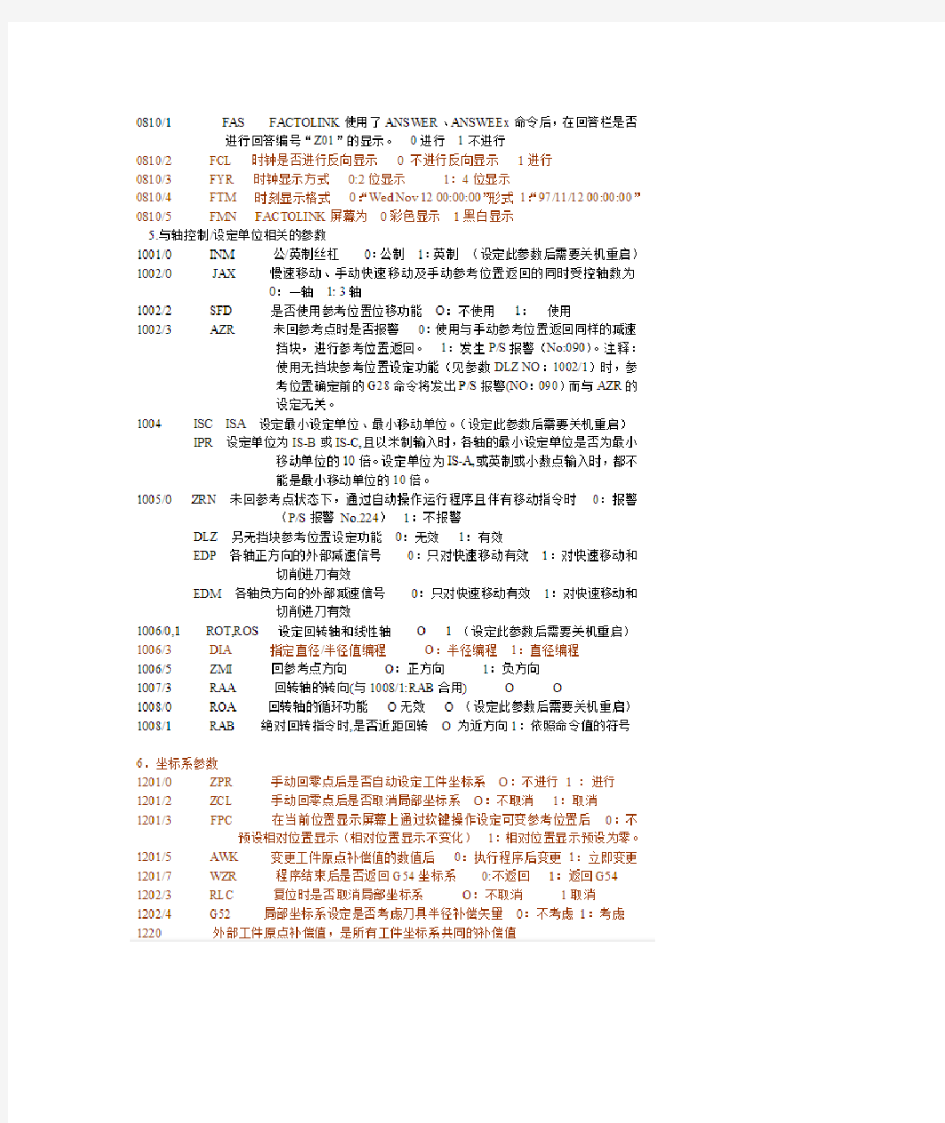

发那科系统参数 系统参数不正确也会使系统报警。另外,工作中常常遇到工作台不能回到零点、位置显 示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。 一.16系统类参数 0:OFF 1:ON 1.SETTING 参数(与设定相关的参数) 参数号符号意义16-T 16-M 0000/0 TVC 代码竖向校验O:不进行1:进行 0000/1 ISO EIA/ISO代码O:EIA代码1:ISO代码 0000/2 INI MDI方式公/英制O:米制1:英制 0000/5 SEQ 自动加顺序号O:不进行1:进行 0002/0 RDG 远程诊断O不进行1进行 0002/7 SJZ 手动参考位置返回0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。1只用减速挡块进行参考位置返回。 0012/0 MIRx 各轴镜像的设定0关闭1开启 0012/4 AIC 轴命令的移动距离0依照指定的地址1总为增量命令 0012/7 RMVx 各轴的受控轴拆除设定0不拆除受控轴1拆除受控轴 3216 自动加程序段号时程序段号的间隔O 1 2.RS232C口参数 0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。0,1RS-232-C串行端口1 2 RS-232-C串行接口2 3遥控缓冲器 接口4存储卡接口5数据服务器接口10 DNC1/DNC2接口,OSI因 特网12DNC1接口#2 0021 前台输入设备的设定 0022 后台输入设备的设定 0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。如果使用了正在使用的输入输出设备,将发生报警 P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。) 100/3 NCR 程序段结束的输出码O 1 100/5 ND3 DNC运行时:读一段/读至缓冲器满O 1 3.与存储卡接口相关的参数 0300/0 PCM 存储卡接口0:NC端接口1:电脑端接口 4.与FACTOLINK相关的参数(与面板操作相关的参数) 0801/0 SB2 停止位的个数0:一位1:2位 0810/0 BGS 对FACTOLINK报警任务通信,没有显示FACTOLINK屏幕时0:不启动1:启动

FANUC常用系统参数说明

FANUC0 小括号()改为中括号【】将3204中的PAF由0改为1. 释放风扇报警(ALM701参数PRM8901#0(FAN) 08000-08999保密设置NE8(N0.3202#0). 09000-09999保密设置NE9(NO.3202#4). FANUC Series 0i-MD:在显 示器上修改梯图。 按SY STEM!,按右扩展键几次,直到显示器下面出现[PMCCNF时,按[PMCCNF软键,按[设定]软键,在出现的画面上将:编程允许(EDIT ENABLE)内置xx(PROGRAERNABLE)编辑后保存到(WRITETOF-ROM (EDIT) ), 这三项打开即可修改梯图. FANUC Series 0i-MC : 按SY STEM!,按[ > ]软键几次,当出现[PMCPRM软键时按此键,按[SETING ]软键,在出现的画面上将: EDIT ENABLE! 1 WRITE TO F-ROM (EDIT置1 PROGRAMMER ENA B LE 这三项打开即可修改梯图。 这三项只要能置为 1 ,就能进入梯图修改,xx 不了1,就是有参数封

住了,防止别人乱改梯图。对于有密码的,要输入密码才可以看到, 才可以修改。为使用梯形图编辑功能,应该 在“PARAMETERSFOR ONLINE MONITO R中把“ RS-232- C和“F-BUS选择为“ NOT USE , 以使在线监控功能无效。 自动插入顺序号:0000 #5 SEQ 自动插入顺序号增量值:3216 最大主轴转速:3772 加工中心乱刀XX System——参数-----PNMNET----- 数据----- 操作----- 缩放 寻找。 xx 系统D144,主轴25, D145 1POT(1).D146(2)…… 新版本系统D300主轴25, D301 1POT(1).D302 2POT(2)……

FANUC数控参数一览表

FANUC系统参数一览表 系统参数不正确也会使系统报警。另外,工作中常常遇到工作台不能回到零点、位置显 示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。 一.16系统类参数 0:OFF 1:ON 1.SETTING 参数(与设定相关的参数) 参数号符号意义16-T 16-M 0000/0 TVC 代码竖向校验O:不进行1:进行 0000/1 ISO EIA/ISO代码O:EIA代码1:ISO代码 0000/2 INI MDI方式公/英制O:米制1:英制 0000/5 SEQ 自动加顺序号O:不进行1:进行 0002/0 RDG 远程诊断O不进行1进行 0002/7 SJZ 手动参考位置返回0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。1只用减速挡块进行参考位置返回。 0012/0 MIRx 各轴镜像的设定0关闭1开启 0012/4 AIC 轴命令的移动距离0依照指定的地址1总为增量命令 0012/7 RMVx 各轴的受控轴拆除设定0不拆除受控轴1拆除受控轴 3216 自动加程序段号时程序段号的间隔O 1 2.RS232C口参数 0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。0,1RS-232-C串行端口1 2 RS-232-C串行接口2 3遥控缓冲器 接口4存储卡接口5数据服务器接口10 DNC1/DNC2接口,OSI因 特网12DNC1接口#2 0021 前台输入设备的设定 0022 后台输入设备的设定 0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。如果使用了正在使用的输入输出设备,将发生报警 P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。) 100/3 NCR 程序段结束的输出码O 1 100/5 ND3 DNC运行时:读一段/读至缓冲器满O 1 3.与存储卡接口相关的参数 0300/0 PCM 存储卡接口0:NC端接口1:电脑端接口 4.与FACTOLINK相关的参数(与面板操作相关的参数) 0801/0 SB2 停止位的个数0:一位1:2位 0810/0 BGS 对FACTOLINK报警任务通信,没有显示FACTOLINK屏幕时0:不启动1:启动

FANUC常用系统参数说明

FANUC0 小括号()改为中括号【】将3204中的PAR由0改为1. 释放风扇报警(ALM701)参数PRM8901#0(FAN) O8000-O8999保密设置NE8(NO.3202#0). O9000-O9999保密设置NE9(NO.3202#4). FANUC Series Oi-MD: 在显示器上修改梯图。 按SYSTEM键,按右扩展键几次,直到显示器下面出现[PMCCNF]时,按[PMCCNF]软键,按[设定]软键,在出现的画面上将:编程允许(EDIT ENABLE),内置编程器许可(PROGRA MM ER ENABLE),编辑后保存到快闪存储器(WRITE TO F-ROM (EDIT)), 这三项打开即可修改梯图. FANUC Series Oi-MC : 按SYSTEM 键,按[ > ] 软键几次,当出现[PMCPRM]软键时按此键,按[SETING]软键,在出现的画面上将:EDIT ENABLE置1 WRITE TO F-ROM (EDIT)置1 PROGRAMMER ENABLE 置1 这三项打开即可修改梯图。

这三项只要能置为1 ,就能进入梯图修改,若置不了1,就是有参数封住了,防止别人乱改梯图。对于有密码的梯形图,要输入密码才可以看到,才可以修改。为使用梯形图编辑功能,应该在“PARAMETERS FOR ONLINE MONITOR”中把“RS-232-C”和“F-BUS”选择为“NOT USE”,以使在线监控功能无效。 自动插入顺序号:0000 #5 SEQ 自动插入顺序号增量值:3216 最大主轴转速:3772 加工中心乱刀修正 System------参数-----PNMNET-----数据-----操作-----缩放-----寻找。 旧版本系统D144,主轴25,D145 1POT(1).D146(2)……新版本系统D300主轴25,D301 1POT(1).D302 2POT(2)……

FANUC Mitsubishi Yasnac数控系统通讯参数设置

FANUC/Mitsubishi/Yasnac数控系统通讯参数设置 Fanuc(日本:发那科) Fanuc i(M/T) P arameter 参数 V alue 数值C omments 注释 0000 0000 0010 0020 0 0100 0010 1000 0101 1000 1001 0102 0 0103 11 9 = 2400,10 = 4800,11 = 9600* (recommended) 01381000 0000 T V Check 0 0 = TV Check OFF (1= TV Check ON - Never enable TV Check) P unch Code 1 1 = ISO (0=EIA Never use EIA) I/O Channel 0 P WE 1 D rip Feed ? S elect Auto (DNC) mode on the control - Press Cycle Start. 选择自动(DNC)控制状态,按(循环启动)。 T hen go to the computer, prepare the program and click 'Send'. W hen data begins to flow the machine will start moving. 然后去电脑,准备程序,点击“发送”,当数据开始传送时,机床就会开始移动。 Fanuc 0(M/T) Parameter V alue C omments 0002 1000 0001 00380100 0000 0552 11 9 = 2400,10 = 4800,11 = 9600* (recommended) T V On/Off 00 = TV Check OFF (1= TV Check ON - Never enable TV Check) I SO 11 = ISO (0=EIA Never use EIA) I/O 0 P WE1

fanuc数控系统常用参数表

fanuc数控系统参数表 2010-07-16 14:01 FANUC系统有很丰富的机床参数,为数控机床的安装调试及日常维护带来了方便条件。根据多年的实践,对常用的机床参数在维修中的应用做一介绍。 1.手摇脉冲发生器损坏。一台FANUC 0TD数控车床,手摇脉冲发生器出现故障,使对刀不能进行微调,需要更换或修理故障件。当时没有合适的备件,可以先将参数900#3置“0”,暂时将手摇脉冲发生器不用,改为用点动按钮单脉冲发生器操作来进行刀具微调工作。等手摇脉冲发生器修好后再将该参数置“1”。 2.当机床开机后返回参考点时出现超行程报警。上述机床在返回参考点过程中,出现510或511超程报警,处理方法有两种:(1)若X轴在返回参考点过程中,出现510或是511超程报警,可将参数0700LT1X1数值改为+99999999(或将0704LT1X2数值修改为-99999999)后,再一次返回参考点。若没有问题,则将参数0700或0704数值改为原来数值。 (2)同时按P和CAN键后开机,即可消除超程报警。 3.一台FANUC 0i数控车床,开机后不久出现ALM701报警。从维修说明书解释内容为控制部上部的风扇过热,打开机床电气柜,检查风扇电机不动作,检查风扇电源正常,可判定风扇损坏,因一时购买不到

同类型风扇,即先将参数RRM8901#0改为“1”先释放ALM701报警,然后在强制冷风冷却,待风扇购到后,再将PRM8901改为“0”。 4.一台FANUC 0M数控系统加工中心,主轴在换刀过程中,当主轴与换刀臂接触的一瞬间,发生接触碰撞异响故障。分析故障原因是因为主轴定位不准,造成主轴头与换刀臂吻合不好,无疑会引起机械撞击声,两处均有明显的撞伤痕迹。经查,换刀臂与主轴头均无机械松动,且换刀臂定位动作准确,故采用修改N6577参数值解决,即将原数据1525改为1524后,故障排除。 5.密级型参数0900~0939维修法。按FANUC 0MC操作说明书的方法进行参数传输时,密级型参数0900~0939必须用MDI方式输入很不方便。现介绍一种可以传输包含密级型参数0900~0939在内的传输方法,步骤如下: (1)将方式开关设定在EDIT位置; (2)按PARAM键,选择显示参数的画面; (3)将外部接收设备设定在STAND BY(准备)状态; (4)先按EOB键不放开,再按OUTPOT键即将全部参数输出。 6.一台FANUC 0MC立式加工中心,由于绝对位置编码电池失效,导致X、Y、Z丢失参考点,必须重新设置参考点。

FANUC 0i 系统参数

伺服参数: 1020:轴号(88 89 90 )1013#1=0,IS-B设定 1022 1023:轴名(1 2 3)1006#0#1=0,直线轴 2020:电机号(代码)1815#1=1:使用分离脉冲编码器2021:负载惯量比3002#4=0,倍率相关的信号逻辑不变2165:放大器最大电流值1815#4=0的原因显示诊断310 311中2022:电机旋转方向(111 -111)20=4,138=7:存储卡加工有效2023: 速度脉冲数(8192)=快移速度/(60X增益) 2024: 位置脉冲数(12500 半闭环) 全闭环:丝杠螺距/光栅尺分辨率 2185:位置脉冲数转换系数(位置脉冲数>32767时) 2084:柔性进给齿轮比(分子) 2085:柔性进给齿轮比(分母 柔性齿轮比=电机旋转一周所需的位置脉冲/100万 1010:CNC控制轴数 8130:总控制轴数 1820:指令倍乘比=(指令到位/检测单位)X2 1821:参考计数器容量 1825:各轴伺服环增益 1826:各轴到位宽度 1827:各轴到位宽度(切削进给) 1801#4:CCI切削进给时的到位宽度0:使用1826 1:专用1827 1828:移动中最大偏差 1829:停止时最大偏差 1850:栅格偏移量或参考点偏移量 2000#0=1,使参数(2023 2024)的值增大10倍 #1=0,进行数字伺服参数的初始设定 1803#1,是否在到位极限中进行停止/移动中误差过大的检查0:进行1:不进行 1804#4:在VRDY OFF忽略信号处于1的状态执行紧急停止时0:为0之前不会解除紧急停止1:解除 #5=0:在检测异常负载情况下使所有轴停止并报警 #6:当VRDY OFF报警忽略为1或各轴VRDY OFF为1时(0:伺服准备就绪信号SA为0 1:SA=1) 1311#0=1:刚通电后的存储行程限位检测有效 1300#6=0:进行手动回零前存储行程检测(1311#0=1时) 1301#6=0:超程信号不向PMC输入 #7:是否进行移动前行程检测0:不进行1:进行 3111#0=1:显示伺服设定画面 3111#5=1:予以进行操作监视显示 #6=1:操作监视画面的速度表上是主轴速度0:主轴电机速度 3160:MDI单元类别设定 3202#0 NE8=1,禁止8000-8999程序编辑#4=1 NE9 禁止9000-9999程序编辑#6使受到保护的程序的号检索0:无效1:有效 3290#7:存储器保护信号0:使用KEY1、2、3、4信号(G46.3-G46.6)

FANUC 法拉克数控系统 维修中常用的参数

FANUC系统有很丰富的机床参数,为数控机床的安装调试及日常维护带来了方便条件。根据多年的实践,对常用的机床参数在维修中的应用做一介绍。 1.手摇脉冲发生器损坏。一台FANUC 0TD数控车床,手摇脉冲发生器出现故障,使对刀不能进行微调,需要更换或修理故障件。当时没有合适的备件,可以先将参数900#3置“0”,暂时将手摇脉冲发生器不用,改为用点动按钮单脉冲发生器操作来进行刀具微调工作。等手摇脉冲发生器修好后再将该参数置“1”。 2.当机床开机后返回参考点时出现超行程报警。上述机床在返回参考点过程中,出现510或511超程报警,处理方法有两种: (1)若X轴在返回参考点过程中,出现510或是511超程报警,可将参数0700LT1X1数值改为+(或将0704LT1X2数值修改为-)后,再一次返回参考点。若没有问题,则将参数0700或0704数值改为原来数值。 (2)同时按P和CAN键后开机,即可消除超程报警。 3.一台FANUC 0i数控车床,开机后不久出现ALM701报警。从维修说明书解释内容为控制部上部的风扇过热,打开机床电气柜,检查风扇电机不动作,检查风扇电源正常,可判定风扇损坏,因一时购买不到同类型风扇,即先将参数RRM8901#0改为“1”先释放ALM701报警,然后在强制冷风冷却,待风扇购到后,再将PRM8901改为“0”。 4.一台FANUC 0M数控系统加工中心,主轴在换刀过程中,当主轴与换刀臂接触的一瞬间,发生接触碰撞异响故障。分析故障原因是因为主轴定位不准,造成主轴头与换刀臂吻合不好,无疑会引起机械撞击声,两处均有明显的撞伤痕迹。经查,换刀臂与主轴头均无机械松动,且换刀臂定位动作准确,故采用修改N6577参数值解决,即将原

FANUC数控系统参数表

1.显示和编辑 3102/3 CHI 汉字显示O O 3104/3 PPD 自动设坐标系时相对坐标系清零O O 3104/4 DRL 相对位置显示是否包括刀长补偿量O O 3104/5 DRC 相对位置显示是否包括刀径补偿量O O 3104/6 DRC 绝对位置显示是否包括刀长补偿量O O 3104/7 DAC 绝对位置显示是否包括刀径补偿量O O 3105/0 DPF 显示实际进给速度O O 3105/ DPS 显示实际主轴速度和T代码O O 3106/4 OPH 显示操作履历O O 3106/5 SOV 显示主轴倍率值O O 3106/7 OHS 操作履历采样O O 3107/4 SOR 程序目录按程序序号显示O O 3107/5 DMN 显示G代码菜单O O 3109/1 DWT 几何/磨损补偿显示G/W O O 3111/0 SVS 显示伺服设定画面O O 3111/1 SPS 显示主轴调整画面O O 3111/5 OPM 显示操作监控画面O O 3111/6 OPS 操作监控画面显示主轴和伺服电机的速度O O 3111/7 NPA 报警时转到报警画面O O 3112/0 SGD 波形诊断显示生效(程序图形显示无效)O O 3112/5 OPH 操作履历记录生效O O 3122 操作履历画面上的时间间隔O O 3203/7 MCL MDI方式编辑的程序是否能保留O O 3290/0 WOF 用MDI键输入刀偏量O O 3290/2 MCV 用MDI键输入宏程序变量O O 3290/3 WZO 用MDI键输入工件零点偏移量O O 3290/4 IWZ 用MDI键输入工件零点偏移量(自动方式) O 3290/7 KEY 程序和数据的保护键O O 2.编程参数 3202/0 NE8 O8000—8999程序的保护O O

FANUC系统参数(收集)

系统参数与维修知识 1、一般进给轴都安有伺服电机 2、绝对式的编码器中有零点位置,开机后不需回零;增量 式编码器中没有两点位置,开机后需要回零。 3、当主轴过行程时,有一种最有效的方法就是把限位开关 先拆掉,然后再回零,但此方法最好不用。 4、数控系统中的指令发出后首先作用在伺服模块(伺服驱 动器)上,再到编码器,编码器检测完毕后再把信号传给私服模块,最后到CNC。 5、编码器的用途可以测速、测位移(位移=检测角度θ∕ 360*丝杆螺距)、车床车螺纹() 6、041号报警报警信息:NRC中有干涉 报警说明:在刀具刀尖补偿后,将过切 解决办法:把刀尖半径R改小 7、FANUC 系统参数 (1)1320—1327机床各轴的限位参数 1320 limit 1+ X Y Z C B

1321 limit 1- X Y Z C B 1327 limit 1+ (EXLM) 1327 limit 1- (EXLM)X-99999999 (z轴负向限位)Y-99999999 Z-650000(限位原则:只要主轴撞不到工作台就可以,但要记住暂时修改完后要恢复原来数据) C-99999999 B0 在1320—1327限位中只要是±99999999的参数均无太大意义,不需要考虑,就看那些参数是变化的,每次修改时就该哪几项,并做好记录以备将来使用。 (2)、6000.5(SBM)=0 #3003有效 (3)、1243 卧头换刀点(初始值)X0 Y137420 Z-196130 C0 B0 (4)、3202.4 (NE9)锁定保护9000—9999程序 (5)、I/O BYPASS 断线连接(把它认为改写成“O”关闭状态时,没有任何报警内容,可以向正常操作,但是此操作有危险。修改后要改正过来“I”状态。) (6)、K7.1 气压

Fanuc常用系统全参数

1 Fanuc系统参数 一.16系统类参数 1. SETTING 参数 参数号符号意义 16-T 16-M 0/0 TVC 代码竖向校验 O O 0/1 ISO EIA/ISO代码 O O 0/2 INI MDI方式公/英制 O O 0/5 SEQ 自动加顺序号 O O 2/0 RDG 远程诊断 O O 3216 自动加程序段号时程序段号的间隔 O O 2.RS232C口参数 20 I/O通道(接口板): 0,1: 主CPU板JD5A 2: 主CPU板JD5B 3: 远程缓冲JD5C或选择板1的JD6A(RS-422) 5: Data Server 10 :DNC1/DNC2接口 O O 100/3 NCR 程序段结束的输出码 O O 100/5 ND3 DNC运行时:读一段/读至缓冲器满 O O

I/O 通道0的参数: 101/0 SB2 停止位数 O O 101/3 ASII 数据输入代码:ASCII或EIA/ISO O O 101/7 NFD 数据输出时数据后的同步孔的输出 O O 102 输入输出设备号: 0:普通RS-232口设备(用DC1-DC4码) 3:Handy File(3〃软盘驱动器) O O 103 波特率: 10:4800 11:9600 12:19200 O O I/O 通道1的参数: 111/0 SB2 停止位数 O O 111/3 ASI 数据输入代码:ASCII或EIA/ISO O O 111/7 NFD 数据输出时数据后的同步孔的输出 O O 112 输入输出设备号: 0:普通RS-232口设备(用DC1-DC4码) 3:Handy File(3〃软盘驱动器) O O 113 波特率:10:4800 11:9600 12:19200 O O 其它通道参数请见参数说明书。

FANUC系统参数的输入方法

第五节:FANUC系统参数的输入方法 数控系统的参数是机床的重要数据,丢失后将造成机床无法正常运行。 这些数据在运行时,是存储在数控系统的内存中的。长时间停电期间,参数靠电池保存。当系统电源受到干扰或电池电压过低时,参数容易丢失或出错。为此,数据应做出书面或磁盘备份。当数据一旦丢失时,可以快速恢复数据。 有时,我们也可能仅需要修改部分数据。下面,我们结合几种典型的系统,说明根据已有备份恢复参数的方法。 一.FANUC 3T系统的手动参数输入(数控车床) 该系统数据丢失或出错时,屏幕显示“PARITY ERROR”(校验错误)报警。这时首先要清除原错误数据,再重新输入。要注意的是,这时的NC程序也一起被清除掉了。 恢复系统数据和程序的方法是两个人配合做如下操作: 1.系统停电。 2.把电箱数控主板上端的“PARAMETER INPUT”(参数输入)开关拨到ON位置。屏幕出现“PS100”报警。 3.一个人在操作面板MDI键盘上同时按住RESET键和DEL键。另一个人在数控电箱上启动数控系统。系统启动后,松开两个键,“校验错误”报警可以消除。 4.按下急停按钮,面板开关选择“手动数据输入(MDI)”方式。按键盘上PARAMETER键,进入参数画面。选择参数,相应参数后出现“=”号。 5.逐一输入正确参数,INPUT键确认。 6.参数输入完成后,把前面板“程序保护”钥匙开关打开。 7.按下PROGRAM键,调出程序界面,输入正确程序。 8.把主板“参数输入”和前面板“程序保护”开关关掉。 9.按RESET键复位所有故障。 完成上述操作后,重新启动机床,调试设备。 部分修改数据时,可按照2、4、5、8、9几步进行。 二.FANUC 0系统的参数输入(日平磨床) 该系统参数丢失后,不影响数控程序。因此,恢复数据或修改参数,都可以按如下操作进行:1.面板上选择MDI方式。 2.按下PARAM/DGNOS键,切换到参数界面。 3.翻页到设定参数页面(左上角显示“PARAMETER(SETTING2)),移动光标到“PWE”,键入“1”,用INPUT键确认输入。此时屏幕出现“PS100”报警。 4.再按PARAM键,显示参数表。 5.逐行输入参数,按INPUT输入。 仅仅需要修改某个参数时,可按NO→参数号→INPUT,选择该参数,同上方法输入。6.重新调出参数设定页面,把“PWE”改为0。 7.按“RESET”键,清除所有报警。 完成上述操作后,重新启动机床,调试设备。 三.FANUC 21系统的参数输入(渤海加工中心) 该系统修改和输入数据,可以按如下步骤进行:

最新FANUC常用系统参数说明

1 FANUC0 2 小括号()改为中括号【】将3204中的PAR由0改为1. 3 释放风扇报警(ALM701)参数PRM8901#0(FAN) 4 O8000-O8999保密设置NE8(NO.3202#0). 5 O9000-O9999保密设置NE9(NO.3202#4). 6 FANUC Series Oi-MD: 7 在显示器上修改梯图。 8 按SYSTEM键,按右扩展键几次,直到显示器下面出现[PMCCNF]时,按[PMCCNF] 9 软键,按[设定]软键,在出现的画面上将:编程允许(EDIT ENABLE),内置编程器许10 可(PROGRA MM ER ENABLE),编辑后保存到快闪存储器(WRITE TO F-ROM (EDIT)), 这三项打开即可修改梯图. 11 12 FANUC Series Oi-MC : 13 按SYSTEM 键,按 [ > ] 软键几次,当出现[PMCPRM]软键时按此键,按[SETING]软键,在出现的画面上将: 14 15 EDIT ENABLE置1 16 WRITE TO F-ROM (EDIT)置1 17 PROGRAMMER ENABLE 置1 18 这三项打开即可修改梯图。 19 这三项只要能置为1 ,就能进入梯图修改,若置不了1,就是有参数封住了,

防止别人乱改梯图。对于有密码的梯形图,要输入密码才可以看到,才可以修 20 21 改。为使用梯形图编辑功能,应该在“PARAMETERS FOR ONLINE MONITOR” 22 中把“RS-232-C”和“F-BUS”选择为“NOT USE”,以使在线监控功能无效。 23 24 自动插入顺序号:0000 #5 SEQ 25 自动插入顺序号增量值:3216 26 最大主轴转速:3772 27 加工中心乱刀修正 28 System------参数-----PNMNET-----数据-----操作-----缩放-----寻找。 29 旧版本系统D144,主轴25,D145 1POT(1).D146(2)…… 30 新版本系统D300主轴25,D301 1POT(1).D302 2POT(2)…… 31