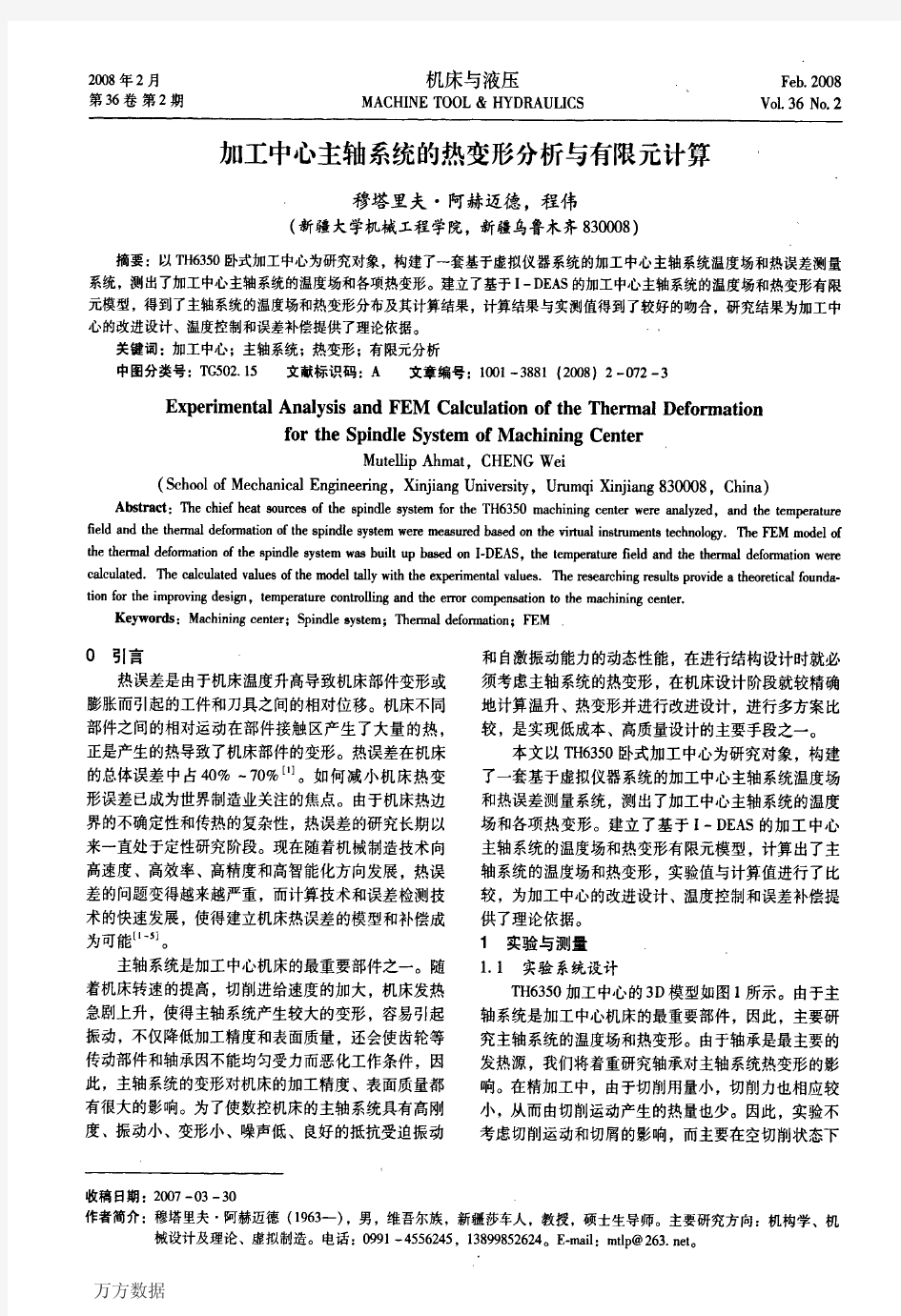

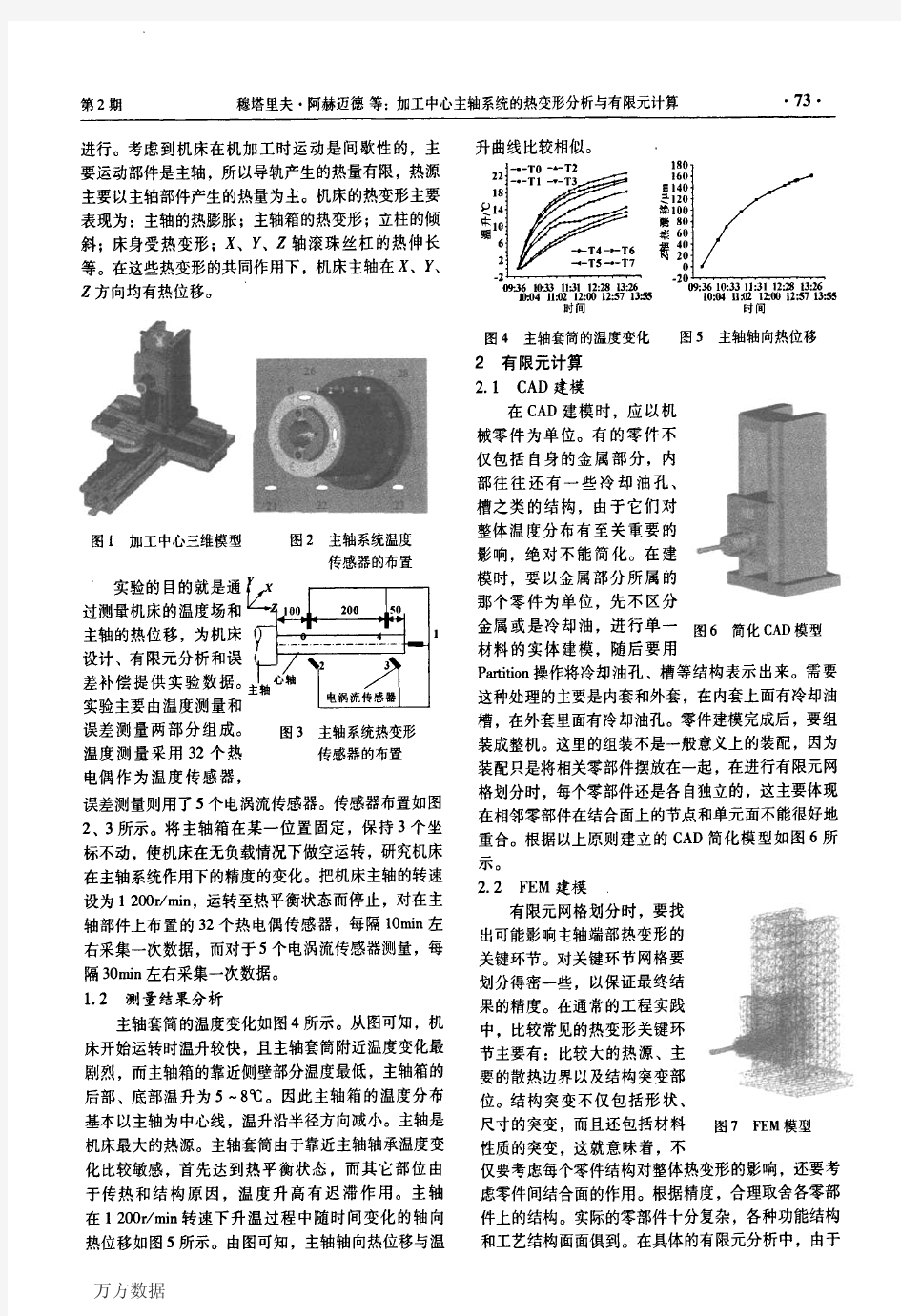

加工中心主轴系统的热变形分析与有限元计算

机床热变形误差实时补偿技术.

实验研究 机床热变形误差实时补偿技术 李书和 *a 杨世民张奕群张国雄 (天津大学精密仪器与光电子工程学院 摘要研究了通过实时补偿热误差提高数控机床加工精度的方法 . 采用一维球列加快和简化了热误差的测量 . 利用多元线性回归方法建立了热误差与温度的数学模型 . 在外部微机的帮助下 , 可在加工过程中实时补偿热误差 . 切削实验表明补偿效果良好 . 关键词数控机床 , 热误差 , 补偿 分类号 T G 502. 15 REAL -TIME COMPENSATION FOR THERMALLY INDUCED ERRORS OF MACHINE TOOLS Li Shuhe Yang Shimin Zhang Yiqun Zhang Guoxiong (Scho ol of P recisio n Inst rument and O pto-electr onics Engineer ing , T ianjin U niv ersit y Abstract T his paper is co ncer ned with enhancing the accuracy o f a machine too l thr ough compen-sating ther mal er ro rs in real time . T he 1-D ball ar r ay is used t o acceler ate and simplify the t hermal err or measurement. T he mo del o f ther mal err or and temper ature field is dev elo ped by multi-v ari-v ant r egr ession analy sis technique.

有限元分析系统的发展现状与展望外文翻译

Finite element analysis system development present situation and forecast Along with modern science and technology development, the people unceasingly are making the faster transportation vehicle, the large-scale building, the greater span bridge, the high efficiency power set and the preciser mechanical device. All these request engineer to be able precisely to forecast in the design stage the product and the project technical performance, needs to be static, technical parameter and so on dynamic strength to the structure as well as temperature field, flow field, electromagnetic field and transfusion carries on the analysis computation. For example analysis computation high-rise construction and great span bridge when earthquake receives the influence, has a look whether can have the destructive accident; The analysis calculates the nuclear reactor the temperature field, the determination heat transfer and the cooling system are whether reasonable; Analyzes in the new leaf blade the hydrodynamics parameter, enhances its operating efficiency. The sell may sum up as the solution physics question control partial differential equations often is not impossible. In recent years the finite element analysis which develops in the computer technology and under the numerical analysis method support(FEA, Finite Element Analysis) the side principle for solves these complex project analysis estimation problems to provide the effective way. Our country in " 95 " Plan period vigorously promotes the CAD technology, mechanical profession large and middle scalene terries CAD popular rate from " 85 " End 20% enhances that present 70%.With enterprise application of CAD, engineering and technical personnel has gradually get rid drawing board, and will join the main energy how to optimize the design, engineering and improving the quality of products, computer-aided engineering analysis (CAE. Computer Aided Engineering) method and software will be the key technical elements . ln engineering practice, finite element analysis software and CAD system integration design standards should be a qualitative leap, mainly in the following aspects : The increase design function, reduces the design cost; Reduces design and the analysis cycle period; Increase product and project reliability; Uses the optimized design, reduces the material the consumption or the cost;

数控机床热变形实时补偿

数控机床热变形实时补偿 制造技术的发展对数控机床的精度和可靠性提出了越来越高的要求。大量研究表明:在精密加工中,由机床热变形所引起的制造误差占总误差的40%——70%。减少机床热误差通常有以下3种方法:改进机床的结构设计;控制机床重要部件的温升,如进行有效的冷却和散热;建立温度变量与热变形之间的数学模型,用软件预报误差,用nc 进行补偿,以减少或消除由热变形引起的机床刀具位移。 热变形误差补偿技术一般采用事后补偿,通过各种检测手段对数控加工时产生的误差进行直接或间接的测量,然后根据已经建立的误差补偿模型进行误差补偿计算,将计算结果反馈给数控系统,使控制器发出相应的控制误差补偿指令以补偿相应的热误差。本课题以gmc4000h/2加工中心y轴为研究对象,首先通过实验建立热误差与机体上若干点的温升之间的数学模型,在加工过程中借助外部设备监控温度,根据所建数学模型计算热误差,利用plc补偿模块功能以及机床运动的可控性,修改机床运动进给量,从而实现实时补偿。 1热误差的测量 热误差是影响机床精度最主要的因素之一,机床热误差是由机床工作时复杂的温度场造成机床各部件变形引起的,它是随时间变化的非恒定误差。热误差补偿的研究始于20世纪50年代,但其总体发展是不能令人满意的,究其原因,在于误差辨识即热误差建模。要提高精度,必须解决“如何选择最佳的温度测点和如何建立鲁棒性强的热误差模型”的问题,两者相辅相成,缺一不可。 1.1试验设备及仪器 试验样机为gmc4000h/2;8个温度传感器、1台激光双频干涉仪、若干电缆线等。 1.2温度测点的选择 数控机床的热误差大小取决于温度的变化、各零部件的热膨胀系数和机床的总体结构,从根本上说取决于温度变化。温度变化越大,热变形越剧烈,从而也可能产生大的热误差。 欲研究热误差的产生和变化规律,进而减小、消除和控制热误差,必须从温度变化入手。在机床运行时,由于各种材料的膨胀系数不同,各部分在径向和轴向产生的热变形也不尽相同,最容易受到热变形影响的机床部件是主轴和滚珠丝杠等,因此在

ANSYS 有限元分析基本流程

第一章实体建模 第一节基本知识 建模在ANSYS系统中包括广义与狭义两层含义,广义模型包括实体模型和在载荷与边界条件下的有限元模型,狭义则仅仅指建立的实体模型与有限元模型。建模的最终目的是获得正确的有限元网格模型,保证网格具有合理的单元形状,单元大小密度分布合理,以便施加边界条件和载荷,保证变形后仍具有合理的单元形状,场量分布描述清晰等。 一、实体造型简介 1.建立实体模型的两种途径 ①利用ANSYS自带的实体建模功能创建实体建模: ②利用ANSYS与其他软件接口导入其他二维或三维软件所建立的实体模型。 2.实体建模的三种方式 (1)自底向上的实体建模 由建立最低图元对象的点到最高图元对象的体,即先定义实体各顶点的关键点,再通过关键点连成线,然后由线组合成面,最后由面组合成体。 (2)自顶向下的实体建模 直接建立最高图元对象,其对应的较低图元面、线和关键点同时被创建。 (3)混合法自底向上和自顶向下的实体建模 可根据个人习惯采用混合法建模,但应该考虑要获得什么样的有限元模型,即在网格划分时采用自由网格划分或映射网格划分。自由网格划分时,实体模型的建立比较1e单,只要所有的面或体能接合成一体就可以:映射网格划分时,平面结构一定要四边形或三边形的面相接而成。 二、ANSYS的坐标系 ANSYS为用户提供了以下几种坐标系,每种都有其特定的用途。 ①全局坐标系与局部坐标系:用于定位几何对象(如节点、关键点等)的空间位置。 ②显示坐标系:定义了列出或显示几何对象的系统。 ③节点坐标系:定义每个节点的自由度方向和节点结果数据的方向。 ④单元坐标系:确定材料特性主轴和单元结果数据的方向。 1.全局坐标系 全局坐标系和局部坐标系是用来定位几何体。在默认状态下,建模操作时使用的坐标系是全局坐标系即笛卡尔坐标系。总体坐标系是一个绝对的参考系。ANSYS提供了4种全局坐标系:笛卡尔坐标系、柱坐标系、球坐标系、Y-柱坐标系。4种全局坐标系有相同的原点,且遵循右手定则,它们的坐标系识别号分别为:0是笛卡尔坐标系(cartesian),1是柱坐标系 (Cyliadrical),2是球坐标系(Spherical),5是Y-柱坐标系(Y-aylindrical),如图2-1所示。

有限元分析软件比较分析

有限元分析软件 有限元分析是对于结构力学分析迅速发展起来的一种现代计算方法。它是50 年代首先在连续体力学领域--飞机结构静、动态特性分析中应用的一种有效的数值分析方法,随后很快广泛的应用于求解热传导、电磁场、流体力学等连续性问题。 有限元分析软件目前最流行的有:ANSYS、ADINA、ABAQUS、MSC 四个比较知名比较大的公司,其中ADINA、ABAQUS 在非线性分析方面有较强的能力目前是业内最认可的两款有限元分析软件,ANSYS、MSC 进入中国比较早所以在国内知名度高应用广泛。目前在多物理场耦合方面几大公司都可以做到结构、流体、热的耦合分析,但是除ADINA 以外其它三个必须与别的软件搭配进行迭代分析,唯一能做到真正流固耦合的软件只有ADINA。ANSYS是商业化比较早的一个软件,目前公司收购了很多其他软件在旗下。ABAQUS专注结构分析目前没有流体模块。MSC是比较老的一款软件目前更新速度比较慢。ADINA是在同一体系下开发有结构、流体、热分析的一款软件,功能强大但进入中国时间比较晚市场还没有完全铺开。 结构分析能力排名:ABAQUS、ADINA、MSC、ANSYS 流体分析能力排名:ANSYS、ADINA、MSC、ABAQUS 耦合分析能力排名:ADINA、ANSYS、MSC、ABAQUS 性价比排名:最好的是ADINA,其次ABAQUS、再次ANSYS、最后MSC ABAQUS 软件与ANSYS 软件的对比分析: 1.在世界范围内的知名度:两种软件同为国际知名的有限元分析软件,在世界范围内具有各自广泛的用户群。ANSYS 软件在致力于线性分析的用户中具有很好的声誉,它在计算机资源的利用,用户界面开发等方面也做出了较大的贡献。ABAQUS软件则致力于更复杂和深入的工程问题,其强大的非线性分析功能在设计和研究的高端用户群中得到了广泛的认可。由于ANSYS 产品进入中国市场早于ABAQUS,并且在五年前ANSYS 的界面是当时最好的界面之一,所以在中国,ANSYS 软件在用户数量和市场推广度方面要高于ABAQUS。但随着ABAQUS北京办事处的成立,ABAQUS软件的用户数目和市场占有率正在大幅度和稳步提高,并可望在今后的几年内赶上和超过ANSYS。 2.应用领域:ANSYS 软件注重应用领域的拓展,目前已覆盖流体、电磁场和多物理场耦合等十分广泛的研究领域。ABAQUS 则集中于结构力学和相关领域研究,致力于解决该领域的深层次实际问题。 3.性价比:ANSYS 软件由于价格政策灵活,具有多种销售方案,在解决常规的

有限元分析保险杠1

汽车防撞梁的受力及优化分析 班级: 学号: 姓名:

一.前言 汽车前后端所装有的保险梁,其重要之处在于可以在冲撞时吸收能量并保护车身和车内成员安全。早先汽车的防撞钢梁以金属材料为主,用厚度为3毫米以上的钢板冲压成U形槽钢,表面处理镀铬,与车架纵梁铆接或焊接在一起,看上去十分不美观。近年来家用车的保险杠主要由加强壳体,吸能材料和加强横梁组成。 fig. 1 保险杠结构 fig. 2 实物图解 由上图可见,在发生高速碰撞时,能起到最大保护作用的是最后一层的防撞钢梁,防撞钢梁大多数由轻质铝合金或钢材制成。目前防撞钢梁的结构有如下横截面。 fig. 3 大多数防撞梁所采取的结构 fig. 4分析中所采取的结构 一.建立模型并求解 1.先按照图4的横截面绘制防撞梁的三维模型。

fig. 5 防撞梁三维模型 2.用import命令将其导入到workbench中,选择材料并设置材料属性,本次分析中采用铝合金。弹性模量E=71Gpa,泊松比为0.3 3. fig. 6 材料属性 3.划分网格,由于三维模型尺寸与实际尺寸相符,为保证求解速度,故网格 单元大小设为5mm,结果如图7所示。 fig. 7 网格划分

4.设置边界条件,如图8所示,在保险梁和车身骨架连接处设置fixed support ,并在正面设置50吨的力,保持和实际撞击情况相符。 fig. 8 边界条件设置 5.求解结果。 从图9和图10可以看出,铝合金梁是可以承受的住50吨的冲击力,梁的变形量最大有19.857mm ,最大应力4751.8Mpa ,还不至发生破坏。 二. 结构优化 fig. 9变形云图 fig. 10 应力云图

有限元分析 均布荷载作用下深梁的变形和应力

有 限 元 分 析 上 级 报 告 学院: 专业: 姓名: 班级: 学号:

均布荷载作用下深梁的变形和应力 两端简支,长度l=5m,高度h=1m的深梁,在均布荷载q =5000N/m作用下发生平面弯曲(如图4.1所示)。已知弹性模量为30Gpa,泊松比为0.3,试利用平面应力单元PLANE82,确定跨中的最大挠度,和上下边缘的最大拉压应力。 4.1 均布荷载作用下深梁计算模型 1.理论解 具有两个简支支座支承的简支梁,它的变形和应力分布在理论上是没有解析表达式。 在一般的弹性力学教科书中,只有将两边支座简化为等效力的条件,即在两个支座的侧表面上作用有均匀分布的剪力情况,才可以得到理论解答。 (1) 设定应力函数。 获得这种情况下的解答的主要思路是:按照应力解法,考虑到应力分量关于该梁中心 位置(x=2.5,y=0.5)有对称和反对称关系。可以首先假定一个应力函数为: Φ = A(y - 0.5)5+ B(x - 2.5)2 (y -0.5)3 +C(y -0.5)3+ D(x- 2.5)2+ E(x -2.5)2 (y - 0.5) (4.1) 依据这个应力函数,可以获得各个应力分量,按照上表面受均布压力作用简支梁的上 下表面和左右侧表面的应力边界条件,确定出应力函数(4.1)中的各个待定系数A,B,C,D和E。 按照应力求解平面应力问题方法,应力函数应该满足双调和函数: ?2?2Φ = 0 (4.2) 将(4.1)应力函数代入上式后,得到: 24 B( y - 0.5) +120A(y - 0.5) = 0 (4.3) 即: B = -5A (4.4) (2)确定应力分量。 应力函数与应力分量之间的关系为: (3) 利用梁的上下表面边界条件确定积分常数。 上表面受均布压力作用简支梁的上表面(y=h=1m)的应力边界条件:

(完整word版)有限元分析软件的比较

有限元分析软件的比较(购买必看)-转贴 随着现代科学技术的发展,人们正在不断建造更为快速的交通工具、更大规模的建筑物、更大跨度的桥梁、更大功率的发电机组和更为精密的机械设备。这一切都要求工程师在设计阶段就能精确地预测出产品和工程的技术性能,需要对结构的静、动力强度以及温度场、流场、电磁场和渗流等技术参数进行分析计算。例如分析计算高层建筑和大跨度桥梁在地震时所受到的影响,看看是否会发生破坏性事故;分析计算核反应堆的温度场,确定传热和冷却系统是否合理;分析涡轮机叶片内的流体动力学参数,以提高其运转效率。这些都可归结为求解物理问题的控制偏微分方程式,这些问题的解析计算往往是不现实的。近年来在计算机技术和数值分析方法支持下发展起来的有限元分析(FEA,Finite Element A nalysis)方法则为解决这些复杂的工程分析计算问题提供了有效的途径。在工程实践中,有限元分析软件与CAD系统的集成应用使设计水平发生了质的飞跃,主要表现在以下几个方面: 增加设计功能,减少设计成本; 缩短设计和分析的循环周期; 增加产品和工程的可靠性; 采用优化设计,降低材料的消耗或成本; 在产品制造或工程施工前预先发现潜在的问题; 模拟各种试验方案,减少试验时间和经费; 进行机械事故分析,查找事故原因。 在大力推广CAD技术的今天,从自行车到航天飞机,所有的设计制造都离不开有限元分析计算,FEA在工程设计和分析中将得到越来越广泛的重视。国际上早20世纪在50年代末、60年代初就投入大量的人力和物力开发具有强大功能的有限元分析程序。其中最为著名的是由美国国家宇航局(NASA)在1965年委托美国计算科学公司和贝尔航空系统公司开发的NASTRAN有限元分析系统。该系统发展至今已有几十个版本,是目前世界上规模最大、功能最强的有限元分析系统。从那时到现在,世界各地的研究机构和大学也发展了一批规模较小但使用灵活、价格较低的专用或通用有限元分析软件,主要有德国的ASKA、英国的PA FEC、法国的SYSTUS、美国的ABQUS、ADINA、ANSYS、BERSAFE、BOSOR、COSMOS、ELAS、MARC和STARDYNE等公司的产品。 以下对一些常用的软件进行一些比较分析: 1. LSTC公司的LS-DYNA系列软件

机床热补偿

关于机床热补偿的相关论述 机床热补偿的原因和意义 随着数控机床整机及零部件设计、制造、装配和材料等相关技术的不断进步,几何误差、刀具磨损、伺服等误差在数控机床整体误差中所占的比例逐渐减小。当前热误差是数控机床最大的误差源占机床总误差的40%-70%。要提高加工精度就必须对机床热误差进行有效的补偿在实施补偿热误差前通常先要进行大量的试验研究以获得足够多的温度及热误差数据然后利用各种建模方法如多变量回归分析及神经网络等建立能够准确反应温度变化与热误差间关系的热误差数学模型. 机床热补偿的发展 虽然人们自20世纪40年代就已开始对机床热特性进行研究,但是由于传统机床在精度 和速度上没有现代制造要求的这么高,热问题不严重,且由于机床及其部件类型和负载的多样性、结构的复杂性以及机床温度场和热变形受多种因素的影响,故其研究一般都是针对具体机床,采用实验研究法或数值模拟法,分析机床的各种热源及其对机床温度场的影响,在机床热设计方面就形成了“头疼医头、脚疼医脚”的现象,没有形成系统的理论、方法和分析工具,这显然与当前机床高速高精度发展的要求不相适应。 粗糙集理论是上世纪八十年代初山波兰数学家Pawlak首先提出的一种用于数据分析的数学理论!其主要思想是利用己知的知识或信息来近似不精确的概念或现象自上世纪九十年代以来粗糙集在理论上不断完善在应用上广泛扩展己逐渐成为国际学术界的研究热点之一目前粗糙集理论作为一种新的处理不确定性知识的数学工具"由于其独特的计算优势而得到了较为广泛的应用. 目前最常用的是在数控系统中根据热变形进行热误差补偿。误差补偿的基本定义是人为地造

出一种新的误差去抵消或大大减弱当前成为问题的原始误差,通过分析"统计"归纳及掌握原始误差的特点和规律,建立误差数学模型,尽量使人为造成的误差和原始误差两者的数值相等"方向相反,从而减少加工误差,提高零件尺寸精度!最早的误差补偿是通过硬件实现的!硬件补偿属机械式固定补偿,在机床误差发生变化时要改变补偿量必须重新制作零部件"校正尺或重新调整补偿机构!硬件补偿又有不能解决随机性误差"缺乏柔性的缺点!软件补偿克服了硬件补偿的许多困难和缺点,把补偿技术推向了一个新的阶段!热误差补偿法在一定范围内可提高加工精度,有助于降低设计制造成本。但是,它是一种被动的和事后补偿的法,其补偿围和有效性具有一定的限制。当一个机床的热特性比较差的时候,仅靠事后的热补偿是无法满足加工精度要求的。要提高机床的精度和热性能,必须在设计阶段,从提高机床的热特性、热刚度入手,实现机床的主动热控,从根本上提高机床的热导性。 热量来源 机床热误差主要由马达"轴承"传动件"液压系统"环境温度"冷却液等机床内外热源引起的机床部件热变形而造成的!从原理上可以分为如下几方面 (1)焦尔热激励线圈和偏置线圈在工作时不可避免地要产生焦尔热: (2)铁损耗交流磁路中存在铁芯损耗,铁芯损耗又分为磁损耗和涡流损耗,这里主要考虑涡流损耗。 (3)摩擦损耗在运动过程中与骨架内壁发生摩擦而产生热量,这部分所占比例较小。(4)切削热 机床热补偿的相关理论、方法及其优缺点 在机床热误差补偿技术研究中,如何获得具有良好精确性和鲁棒性的补偿模型是机床热误差补偿研究主要方向。具体理论方法如下: 粗糙理论其优点是具有很强的定性分析能力即不需要预先给定某些特征或属性的描述如统计学中的概率分布模糊集理论中的隶属度或隶属函数而直接从给定问题的描述集合出发通过不可分辨关系和不可分辨类确定给定问题的近似域从而找出问题的内在规律. 增量式约简算法和非增量式约简算法[1]用以计算得到机床热补偿误差系统的温度测点优化结果. 用非增量式属性约简算法当加入新对象时要重新按照步骤计算一遍而用增量式属性约简算法只需按照步骤做出相应的判断即可得到结果即使计算其计算量也是比较小的相比之下增

基于有限元的钢板弹簧应力分析

基于有限元的钢板弹簧应力分析 蒋阳 西华大学交通与汽车工程学院 摘 要:本文讨论了利用ANSYS 软件对钢板弹簧进行映射网格划分,并在两簧片的接触区域生成ANSYS 软件所提供的接触单元,建立起多片钢板弹簧的有限元模型。分析了施加预负荷和工作负荷时,板簧应力值显著增长的部位,从而预测板簧产生断裂的部位,可为改进设计提供指导作用。关键词:板簧、仿真、模态 1引言 钢板弹簧具有结构简单,制造、维修方便,除了作为弹性元件外,还可兼起导向和传递侧向、纵向力和力矩的作用,其片间的接触、摩擦在弹簧振动时还将起到阻尼的作用,是重要的高负荷安全部件,目前在商用车上仍被广泛采用[1]。 传统的钢板弹簧设计方法分为:三角形板计算法,板端接触法,共同曲率法[2]。上述三种计算方法对实际工作中的钢板弹簧进行简化,并不能反应实际工作中存在的复杂的非线性状态以及接触情况。 本文利用有限元分析软件ANSYS,对十片钢板弹簧的装配过程和工作过程进行计算分析的基础上, 求得在预负荷和工作负荷作用下的应力与位移等响应情况,为实际钢板弹簧的设计中确定参数提供了依据。 2计算模型的建立 某车型的板簧总成的三维实体结构见图1。板簧建模时,考虑板簧总成对称性,同时为了方便建模,取其1/4为研究对象。通过单元solid45划分网格之后,得到12390个单元和12348个节点。 图1 板簧的三维模型图 3钢板弹簧的材料属性和网格划分 钢板弹簧的材料为60CrMnBa,弹性模量为206GPa,泊松比为0.26。 solid45单元用于构造三维实体结构。单元通过8个节点来定义,每个节点有3个沿着xyz方向平移的自由度。该六面体单元有8个节点,每个节点具有X、Y、Z 三个方向的平动自由度,可以进行塑性分析、蠕变分析、膨胀分析、应力硬化分析、大变形分析和大应变能力[1]。 用单元solid45划分网格之后,得到12390个单元和12348个节点。 4钢板弹簧的片间接触单元的建立 钢板弹簧总成的片与片之间,接触与否事先未知,而且接触后存在着滑移,所以在片与片的节点间建立接触单元,模拟片间的作用力。在ANSYS 中,接触单元是覆盖在分析模型接触面之上的一层单元,主要通过识别接触对与生成接触单元,设置单元关键字和实常数来创建。利用接触单元可以跟踪接触位置、保证接触协调性防止接触表面相互穿透;并在接触表面之间传递接触应力(正压力和摩擦力)。本文选用的接触单元分别是TARGE170 ( 三维目标单元) 与CONTA173(三维8节点面与面接触单元)[2]。本文单元的实常数采用默认值。摩擦采用库仑模型,钢板弹簧之间的摩 101

各种有限元分析软件比较

各种有限元分析软件比较 有限元分析(FEA,Finite Element Analysis)利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。还利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统。 有限元分析具有确保产品设计的安全合理性,同时采用优化设计,找出产品设计最佳方案,降低材料的消耗或成本; 在产品制造或工程施工前预先发现潜在的问题; 模拟各种试验方案,减少试验时间和经费等作用,越来越被应用,越来越的有限元分析也不断被开发出来,当我们在做有限元分析时,我们该选择什么样的软件?或者我们该学习什么软件?成了大多数人困惑的问题。看板网根据自己超过十年的有限元分析项目经验和培训经验,对各种有限元分析软件进行了一些比较,希望大家在选择时能够大家做参考。 有限元分析常用软件 国外软件 大型通用有限元商业软件:如ANSYS可以分析多学科的问题,例如:机械、电磁、热力学等;电机有限元分析软件NASTRAN等。还有三维结构设计方面的UG,CATIA,Proe等都是比较强大的。 国内软件 国产有限元软件:FEPG,SciFEA,JiFEX,KMAS等。 当然首先要明确你要用这个软件进行什么分析,一般会用到有限元分析的地方有:1.模流分析;2.结构强度分析;3.电磁场分析;4.谐响应分析(比如查找共振频率);5. 铸造分析。等等 ANSYS是商业化比较早的一个软件,目前公司收购了很多其他软件在旗下。ABAQUS专注结构分析目前没有流体模块。MSC是比较老的一款软件目前更新速度比较慢。ADINA是在同一体系下开发有结构、流体、热分析的一款软件,功能强大但进入中国时间比较晚市场还没有完全铺开。 workbench是一个综合性的有限元分析软件,几乎囊括了所有有限元分析领域,传统的优势领域有强度分析、谐响应分析和电磁分析。workbench是ansys

各大CAE软件特点比较

有限元分析软件比较 有限元分析是对于结构力学分析迅速发展起来的一种现代计算方法。它是50年代首先在连续体力学领域--飞机结构静、动态特性分析中应用的一种有效的数值分析方法,随后很快广泛的应用于求解热传导、电磁场、流体力学等连续性问题。 有限元分析软件目前最流行的有:ANSYS、ADINA、ABAQUS、MSC四个比较知名比较大的公司,其中ADINA、ABAQUS在非线性分析方面有较强的能力目前是业内最认可的两款有限元分析软件,ANSYS、MSC进入中国比较早所以在国内知名度高应用广泛。目前在多物理场耦合方面几大公司都可以做到结构、流体、热的耦合分析,但是除ADINA以外其它三个必须与别的软件搭配进行迭代分析,唯一能做到真正流固耦合的软件只有ADINA。 ANSYS是商业化比较早的一个软件,目前公司收购了很多其他软件在旗下。ABAQUS 专注结构分析目前没有流体模块。MSC是比较老的一款软件目前更新速度比较慢。ADINA 是在同一体系下开发有结构、流体、热分析的一款软件,功能强大但进入中国时间比较晚市场还没有完全铺开。 结构分析能力排名:1、ABAQUS、ADINA、MSC、ANSYS 流体分析能力排名:1、ANSYS、ADINA、MSC、ABAQUS 耦合分析能力排名:1、ADINA、ANSYS、MSC、ABAQUS 性价比排名:最好的是ADINA,其次ABAQUS、再次ANSYS、最后MSC ABAQUS软件与ANSYS软件的对比分析 1.在世界范围内的知名度: 两种软件同为国际知名的有限元分析软件,在世界范围内具有各自广泛的用户群。ANSYS软件在致力于线性分析的用户中具有很好的声誉,它在计算机资源的利用,用户界面开发等方面也做出了较大的贡献。ABAQUS软件则致力于更复杂和深入的工程问题,其强大的非线性分析功能在设计和研究的高端用户群中得到了广泛的认可。 由于ANSYS产品进入中国市场早于ABAQUS,并且在五年前ANSYS的界面是当时最好的界面之一,所以在中国,ANSYS软件在用户数量和市场推广度方面要高于ABAQUS。但随着ABAQUS北京办事处的成立,ABAQUS软件的用户数目和市场占有率正在大幅度和稳步提高,并可望在今后的几年内赶上和超过ANSYS。 2.应用领域: ANSYS软件注重应用领域的拓展,目前已覆盖流体、电磁场和多物理场耦合等十分广泛的研究领域。ABAQUS则集中于结构力学和相关领域研究,致力于解决该领域的深层次

机床热变形的主动补偿

中国机械工程 CHINA MECHANICAL ENGINEERING 1999年 第10卷 第8期 Vol.10 No.8 1999 机床热变形的主动补偿* 摘要 研究加工中心热变形的主动补偿, 讨论补偿系统的设计和运行原理。通过监测机床温度分布,采用附加人工热源按规则进行补偿或平衡机床本机热源所引起的温度变化。实验证明,这种主动补偿方法可消除机床的大部分热变形和加工误差。 关键词 机床热变形 主动补偿 附加人工热源 温度控制 中国图书资料分类法分类号 TG502.15 On Active Compensation to the Thermal Deformations of Machine Tools Tao Xiangbao (Hankou Branch of Huazhong University of Science & Technology,Wuhan,China) Zhang Dexian Liu Xiaolian Shi Hanmin p 923-926 Abstract:Active compensation to the thermal deformations of a machining center is investigated. The principles of designing and running this compensation system are presented and discussed. The temperature distribution is monitored and Artificial Auxiliary Heating Sources are rule-based controlled so as to compensate or to balance the temperature fluctuations caused by machine's own heating Sources. It has been identified experimentally that by means of this active compensation technique, most of the thermal deformations and the machining errors are eliminated. Key words:the thermal deformation of a machine tool active compensation artificial auxiliary heating sources temperature control 1 机床热特性 1.1 温度分布与热误差的关系 1.1.1 代表温度 从工程角度看,有限点上的温度就足以描述机床的温度分布,这些点称为代表点,其上的度称为代表温度T1,T2,…,T l, 其中l为代表点的个数。此外,在机床上应选择一个参考点,其温度为T0。T0在机床工作过程中变化很小,它主要反映周围环境的温度。把T0作为测量所有代表点温度变化的基准温度。定义温度变化量[1] ΔT i=T i-T0 i=1,2,…,l

有限元分析

彭彭 (沈阳化工大学机械工程学院,辽宁沈阳110142) 1 研究的目的和意义 2 建立桥梁检测车检测臂模型 本次设计是对桥梁检测车检测臂进行静力和动力分析。在分析过程中用到的所有数据及参数均参考有关规范。 钢桁架(steel truss )用钢材制造的桁架工业与民用建筑的屋盖结构吊车梁、桥梁和水工闸门等,常用钢桁架作为主要承重构件。各式塔架,如桅杆塔、电视塔和输电线路塔等,常用三面、四面或多面平面桁架组成的空间钢桁架。本文中采用四面桁架[4]。 检测臂为平行弦杆结构全长10米,上弦杆和下弦杆长度均为1米,截面均为直径10cm圆截面,如图2-1、2-2。 图2-1桥梁检测车工作臂结构示意图 本文研究的是整个工作臂结构中的水平部分,这部分是带有伸缩功能的臂架结构,是工作臂中主要的承重部分。

图2-2检测臂平面图 图2-3 检测臂立体图 2.2单元介绍 2.2.1 BEAM188单元描述 BEAM188 —三维线性有限应变梁单元 单元描述: BEAM188单元适合于分析从细长到中等粗短的梁结构。该单元基于铁木辛哥梁结构理论,并考虑了剪切变形的影响[5]。BEAM188是三维线性2节点梁单元,每个节点有六或七个自由度,自由度个数取决于KEYOPT(1)的值。当KEYOPT(1)=0(缺省)时,每个节点有六个自由度:节点坐标系的x、y、z 方向的平动和绕x、y、z轴的转动。当KEYOPT(1)=1时,每个节点有七个自由度,这时引入了第七个自由度(横截面的翘曲)。本单元非常适合于线性、大角度转动和/或非线性大应变问题。当NLGEOM打开(ON)时,BEAM188缺省考虑应力刚化效应。应力刚化选项使本单元能分析弯曲、横向及扭转稳定性问题。 下面是BEAM188单元的示意图

仿真分析技术在重型运载火箭舱段铆接装配中 的应用

Journal of Aerospace Science and Technology 国际航空航天科学, 2019, 7(2), 23-32 Published Online June 2019 in Hans. https://www.360docs.net/doc/597060610.html,/journal/jast https://https://www.360docs.net/doc/597060610.html,/10.12677/jast.2019.72004 The Application of Simulation Technology on the Assembly of Heavy Launch Vehicle Riveting Cabin Dongxu Hou1, Xiao Hu1, Wei Zhang2, Yao Ma1, Lihui An3 1Capital Aerospace Machinery Company, Beijing 2Beijing Institute of Astronautically Systems Engineering, Beijing 3China Academy of Launch Vehicle Technology, Beijing Received: May 8th, 2019; accepted: May 24th, 2019; published: May 31st, 2019 Abstract Aiming at the problem of heavy launch vehicle riveting cabins assembly, such as unreasonable as-sembly process, assembly deviation and assembly deformation, the paper focuses on the research of the application of simulation technology. The method of assembly simulation to optimized as-sembly process by the software of DELMIA is put forward. The method of deviation simulation to optimized assembly tolerance by the software of CATIA 3DCS is put forward. The method of de-formation simulation by the software of Ls-DYNA is put forward to optimized assembly deforma-tion and assembly path. At last, the method is validated through an application case. Keywords Launch Vehicle, Riveting Cabin, Assembly Simulation, Deviation Simulation, Deformation Simulation 仿真分析技术在重型运载火箭舱段铆接装配中的应用 侯东旭1,呼啸1,张薇2,马遥1,安立辉3 1首都航天机械有限公司,北京 2北京宇航系统工程研究所,北京 3中国运载火箭技术研究院,北京 收稿日期:2019年5月8日;录用日期:2019年5月24日;发布日期:2019年5月31日

(完整)各种有限元分析软件比较

(完整)各种有限元分析软件比较 编辑整理: 尊敬的读者朋友们: 这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)各种有限元分析软件比较)的内容能够给您的工作和学习带来便利。同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。 本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为(完整)各种有限元分析软件比较的全部内容。

各种有限元分析软件比较 有限元分析(FEA,Finite Element Analysis)利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。还利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统. 有限元分析具有确保产品设计的安全合理性,同时采用优化设计,找出产品设计最佳方案,降低材料的消耗或成本; 在产品制造或工程施工前预先发现潜在的问题;模拟各种试验方案,减少试验时间和经费等作用,越来越被应用,越来越的有限元分析也不断被开发出来,当我们在做有限元分析时,我们该选择什么样的软件?或者我们该学习什么软件?成了大多数人困惑的问题。看板网根据自己超过十年的有限元分析项目经验和培训经验,对各种有限元分析软件进行了一些比较,希望大家在选择时能够大家做参考。 有限元分析常用软件 国外软件 大型通用有限元商业软件:如ANSYS可以分析多学科的问题,例如:机械、电磁、热力学等;电机有限元分析软件NASTRAN等。还有三维结构设计方面的UG,CATIA,Proe等都是比较强大的。 国内软件 国产有限元软件:FEPG,SciFEA,JiFEX,KMAS等。 当然首先要明确你要用这个软件进行什么分析,一般会用到有限元分析的地方有:1。模流分析;2.结构强度分析;3。电磁场分析;4。谐响应分析(比如查找共振频率);5。铸造分析。等等 ANSYS是商业化比较早的一个软件,目前公司收购了很多其他软件在旗下.ABAQUS 专注结构分析目前没有流体模块.MSC是比较老的一款软件目前更新速度比较慢。ADINA是在同一体系下开发有结构、流体、热分析的一款软件,功能强大但进入中国时间比较晚市场还没有完全铺开。

机床热变形的控制与防止

机床热变形的控制与防止 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 机床的热变形是影响机床加工精度的主要因素之一,它会造成误差的产生,降低产品的精度。给加工生产带来一定的困扰。机床的热变形会直接导致线性位移发生变化、角度发生变化、部件直线度发生变化。所以,对于操作者来说要做好热误差的控制和防止是十分重要的。 那么,机床热变形的控制与防止的方法都有哪些呢?下面对钩网就来具体介绍一下。 1、工艺上的措施 (1)在精加工开始之前,先让机床空转一段时间,等机床达到热平衡状态后再进行加工。有时为了缩短空转时间,工作人员让机床进行高于工作速度的空转以迅速预热。 (2)加工一批零件时,不要停车或尽量缩短停车时间,防止破坏机床热平衡。(3)进行加工高精度时,应采用冷却装置来保持加工区域的恒定温度,但要注意冷却装置应尽量远离机床并采取隔热措施。 (4)用软件热误差补偿的方法进行机床的改造。

2、进行机床设计采取的措施 (1)减少热源的发热量 热源的发热是导致机床发生热变形的主要原因,因此,想要减少热变形可以通过减少热源的发热量来达到。当然在加工过程中发热使不可避免的,但可以通过采用一些措施尽量减小热源发热量。 进行精密加工过程中,主轴轴承是主要热源。因此,提高轴承质量,改善轴承润滑条件就是减少主轴箱发热的重要手段,如采用低粘度的润滑油和锂基润滑脂等或改用液压主轴或空气静压主轴来减小摩擦发热;改善机床导轨的摩擦润滑条件,如采用低摩擦系数的导轨材料或静压导轨等;提高齿轮的传动精度;改善丝杠的运动条件,如采用滚珠丝杠等等。 (2)合理结构设计 将热源置于散热的位置,如立式机床往往将电动机置于主轴顶部,并采用风冷散热装置进行散热;对电动机、液压系统、变速箱等产生热源的部件从主机中分离出去或者采用隔热罩将热源隔开;注意机构的对称性设计,比如主轴箱的内部结构中注意轴、轴承以及齿轮等传动元件安放的对称性可以均衡箱壁的温升来减小其热变形,铣床立柱和升降台内部传动元件的安排就应该如此设计,这就是热对称设计。 (3)均匀机床部件的温升 减少热误差还可以通过减小机床部件的温差来达到。如果零部件尺寸不均则会出现出现翘曲之类的热变形。但一般情况下,零部件的这些变形是由其本身不均匀的温升引起的。温差越小,热变形自然而然就越小。因此,可以通过将发热量较大热源的部分热量传递到温升较低的部件,从而均匀部件的温升。