45kw空压机节能改造

空压机节能改造

一、节能原理及效果

随着电力电子技术的发展,变频器在调速领域中的应用越来越广泛。它作为一种较为成熟的高科技产品,具有性能稳定,操作方便,节能效果明显等优点,越来越到的关注和重视。

1.转速控制

即通过改变空压机的转速来调节流量,而阀门的开度保持不变(一般保持最大开度)。当空压机转速改变时,供气系统的扬程特性随之改变,而管阻特性不变。

在这种控制方式下,通过变频调速技术改变空压机电机的转速,空压机的供气流量可随着用气流量的改变而改变,达到真正的供需平衡,在节能的同时,也可使整个系统达到最佳工作效率。变频器基于交一直一交电源变换原理,可根据控制对象的需要输出频率连续可调的交流电压。电动机转速与电源频率成正比,因此,用变频器输出频率可调的交流电压作为空压机电动机的电源电压,可方便地改变空压机的转速。

2.节能原理

采用变频器控制空压机的转速以达到节能是一种较为科学的控制方法。根据空压机运行特性知

Q1 / Q2 = n1 / n2

H1 / H2 =( n1 / n2)2

P1 / P2 =( n1 / n2)3

式中Q———空压机供给管网风量;

H———管网压力;

P———电机消耗功率;

n———空压机转速。

由上式可知,当电机转速降至额定转速的80%,则空压机供给管网风量降为80%,管网压力降为(80%)2,电机消耗功率则降为(80%)3,即51.2%,去除电机机械损耗和电机铜、铁损耗等影响,节能效率也接近40%,这就是调速节能的原理所在。

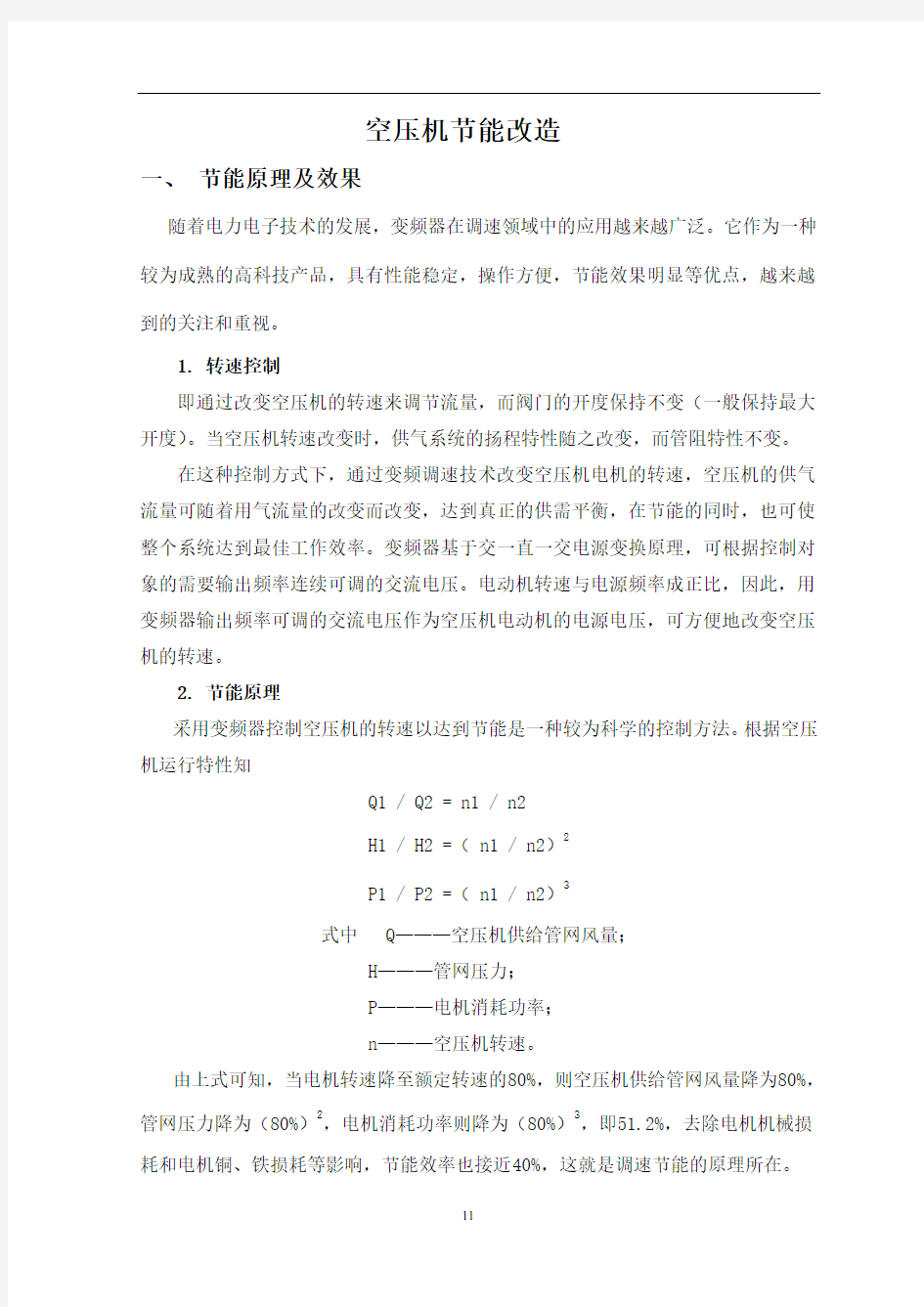

用调整电机转速的方法可以调整供气量。由于空压机基本上属于恒转矩负载,用变频调速的方法调整供气量能使电机的输出功率基本与转速(供气量)成正比关系,达到很好的节电效果。两种调节方法用电情况如图1所示。

我们采用具有矢量控制功能的变频器,可使电机在低速时也能提供满足负载需要的转矩。同时变频器的自动节能模式,可使电机在满足负载转矩要求下以最小电流运行,达到更好的节电效果。

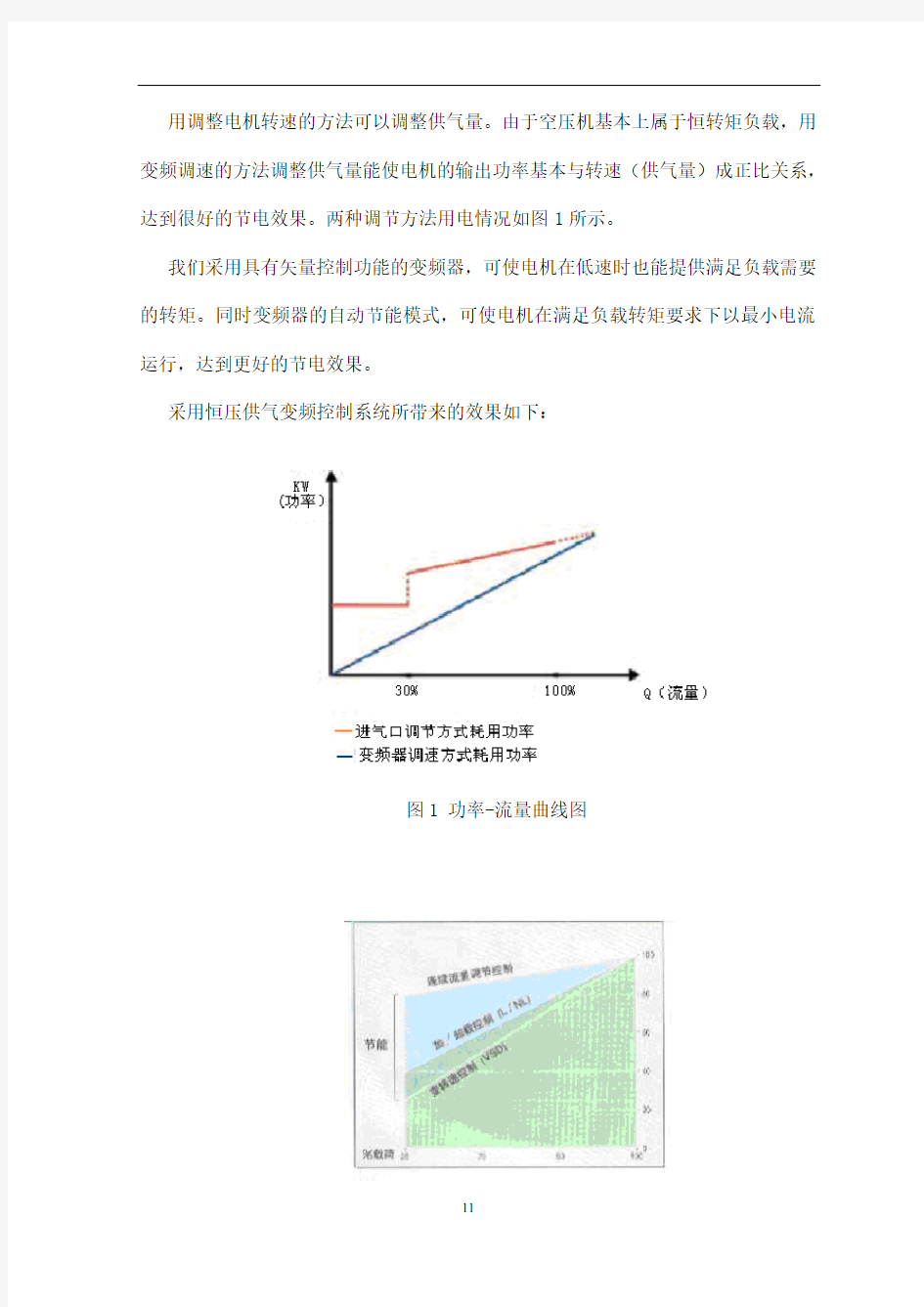

采用恒压供气变频控制系统所带来的效果如下:

图1 功率-流量曲线图

图2 最佳的节能效果

(1)、出气口释放阀全部关闭,取消用出气口释放阀调节供气量方式,以避免由此导致的电能浪费。代之以变频器调整电机的转速来调整气体流量,使电机输出的功率与流量需求基本上成正比关系(如图1所示),始终使电机高效率工作,以达到明显的节电效果。例如当用气量是额定供气量的50%时,节电率可达40%以上;

(2)、利用变频器的节能模式,可使电机在轻载时以最高效率运行,减少不必要的电能损耗;

(3)、根据严格的EMS标准,高效的PWM变频器使用高速低耗的IGBT,降低谐波失真和电机的电能损失。

(4)、可使电机起动、加载时的电流平缓上升,没有任何冲击;可使电机实现软停,避免反生电流造成的危害,有利于延长设备的使用寿命;

(5)、采用变频控制系统后,可以实时监测供气管路中气体的压力,使供气管路中的气体的压力保持恒定,提高生产效率和产品质量;

(6)、由于电机在高效率状态下运行,功率因数较高,降低了无功损耗,节约了大量电能(如图2所示)。

(7)、保存原释放阀系统,在必要时可参加调节,增强系统的可靠性。

总之,采用恒压供气智能控制系统后,不但可节约20~40%的电力费用,延长压缩机的使用寿命,并可实现"恒压供气"的目的,提高生产效率和产品质量。

二、空压机变频控制系统说明

(一)、概述

空气压缩机恒压供气智能控制系统是由变频器、压力传感器、软件控制单元等组成。此控制系统根据压力传感器检测到的空压机出口的压力值,通过PID调节计算和变频器调整压缩机电机的工作状态,在精确地控制空压机出口的压力的同时,延长压缩机系统的使用寿命,并大幅度地节约电能。

(二)、产品特点

1、实现压缩机的软启动,无峰值电流,启动平稳;

2、大幅度降低压缩机系统的噪声;

3、自动控制,简便高效,可靠和自保护,无需专人看护;

4、运转平稳,延长压缩机系统寿命,减少维护量;

5、保证供气压力恒定,提高供气质量;

6、大量节约电能:

7、保存原软启动系统,本控制系统的变频-工频切换功能可以使变频控制系统发生故障时将压缩机电机切换到原软启动系统工频工作,以确保压缩机组可以正常工作。

三、改造方案

空压机在启动时,内部有少量的滞留气压,启动和加减速运行时要求变频器反应快速,因此,我们选用变频器。调节方式采用闭环自动调节,控制系统根据压力传感器检测到空压机出口的压力信号值,经过A/D模拟数字转换单元的信号转换后,变频器调整单台压缩机电机的转速,保证电机以最小的功率输出。在精确控制压力的同时,实现电机的软启动以及延长压缩机的使用寿命。当变频器发生故障时,自动切换到原软启动柜工频电源运行,以保证压缩机的正常工作。改造方案如图所示

空压机控制系统功能

空压机的电气控制系统是特别为螺杆式空气压缩机设计的控制系统。

该系统可实时监控空气压缩机的运转,并在空气压缩机发生故障后报警并停车,同时显示故障原因和部位。

该系统的操作面板采用中文面板、轻触式按键,可对螺杆式空气压缩机所有参数进行设置和操作

1.容量调节控制

机组可自动根据系统中的耗气量,用容调装置自动调节排气量,自动控制压缩机的起动、运行和停机,可实现以下功能:

§排气量可在0%~100%的范围内调节

§无用气量时可自动空车

§空车过久停车

2.显示面板,采用中文显示面板

§排气压力

§润滑油压力(机箱内)

§主机排气温度

§运转时间

3.故障显示

§排气高温指示

§空车过久指示

§空气过滤器堵塞指示

§油细分离器堵塞指示

§电机过载停机指示

§电源逆相、缺相保护指示

§排气高温跳车指示

4.压缩机保护

电机过载停机

空车过久停车

电源逆相、缺相保护

排气高温跳车

超过最大工作压力安全阀动作5.可设定参数

调整电机运车后泄放阀起动时间

调整空车过久停车时间

调整电机Y-Δ转换时间

卸载压力

加载压力

主机高温跳车温度

6.控制功能

每台机组可就地控制亦可远程控制

每台机组的端子排预留远控接口、接口信号形式:

模拟量:4~20mADC

接点容量:220V AC,2A

每台机组的空中楼阁系统可向需方控制系统送出以下硬接线信号:

空气压缩机的运行/启停状态

空气压缩机的出口压力

空气压缩机的排气温度

空气压缩机的高温停机指示

空气压缩机的电气故障指示

空气压缩机的空车过久停车指示

空气过滤器堵塞报警指示

油过滤器堵塞报警指示

油细分离器堵塞报警指示

每台机组的控制系统应能接受下列远方控制硬接线信号

启动空气压缩机

停空气压缩机

选择主备机

变速驱动调节

压缩机通过将电动机转速与气网压力匹配,优化了功率消耗并减小运行压力带。

调节器持续调整电动机转速,保持管网压力尽量接近程序中的设定值,这样,压力波动就会非常低。

没有设置加载/卸载压力,只有程序中的设定值。

电动机将根据用气量起停。转速随管网压力改变:

如果管网压力升高,则减速。

如果管网压力降低,则加速。

节能

为期 5 年的寿命周期成本比较 (LCC)。

标准压缩机

?安装 2%

?保养 9%

?投资 12%

能耗 77%

变频压缩机

?安装 2%

?保养 9%

?投资 12%

?能耗 77%

?节省 22%(寿命周期成本)

能耗下降 35%

压缩机采用变频调速后采用简化的进气系统,无需气动控制的进气口和卸压阀。一旦螺杆转子开始旋转,进气系统就完全打开,并且变频调速会连续送出空气。

根据压缩空气的用气量,通过加快或减慢驱动电机的速度,可以改变送气量,而能量消耗视用气量而定。

与标准的固定速度压缩机相比,变频调速简化的进气系统实际上无需维护,其优点是降低了内部损耗,提高了工作效率。

节省和投资回报

实现的节省和获得的投资回报很大程度上取决于用气量的变化情况。调查表明,有三种典型的用气量情况。

情况 1

典型的 1 天 24 小时运行,白天能耗高,

夜间能耗低。稳定的周末能耗(漏气损失)。

情况 2

一周运行 5 天,用气量波动无规则。

情况 3

一周运行 5 天,用气量恒定。

?根据用气量的变化,变频调速压缩机最多可以将压缩空气能量的成本降低 35%。

?为期 5 年的寿命周期成本 (LCC) 比较将表明,能耗可降低 50%。

因此,寿命周期成本 (LCC) 节省了 22%。

?平均计算,与标准配置相比,变频调速的额外成本回收期约为 1 年到一年半。

变频调速压缩机能够将

压缩机容量与用气量精确匹

配。通过改变驱动电机的速

度,变频调速可以准确地随用

气量的波动来相应地调整。

当用气量减少时,GA 变频调速会降低输出空气流量,同时也降低功率消耗。

这是变频调速的主要特性 - 通过匹配客户的用气量来将能耗降至最低。

节电分析

按贵公司提供的数据对空压机变频改造后的节能效果和产生的经济效益进行粗略的分析:

目前空压机45kW,运行总时间4911小时,其中负荷时间2117小时,卸载时间2794小时。

带负荷运行时,电机负载功率按额定功率的90%计算。

卸载运行时,电机空载功率按额定功率的60%计算。

按以上参数计算,系统改造前电能消耗如下表:

进行变频改造后:

因空压机设计时,选用电机功率一般都留有10%~20%的余量,而变频输出为恒转矩输出。在电机全负荷运行时,电机负载功率平均约为额定功率的80%。

空压机卸载后,变频器控制电机低频运行,直至停止运行,电机负载功率平均约为额定功率的25%。

按以上参数计算,系统改造后电能消耗如下表:

节电率= (32.82 – 21.92)/ 32.82 = 33%

假设空压机平均每天工作15小时,每月工作25天,则每月节省电费为15*25*(32.82 – 21.92)= 4087度;

以电费0.8元/度计算,每月可节约电费开支4087*0.8 = 3270元。

选用国产变频器及相关国产原器件,空压机改造费用总计约 5 万元。

投资回报周期= 50000 / 3270 = 15(个月)

系统改造后,启动电流明显降低,功率因数可以显著提高,无功损耗明显降低;加上机械维护费用的降低,系统改造费用15个月内即可收回。变频系统的标称寿命10年,系统改造后的经济效益是显而易见的。