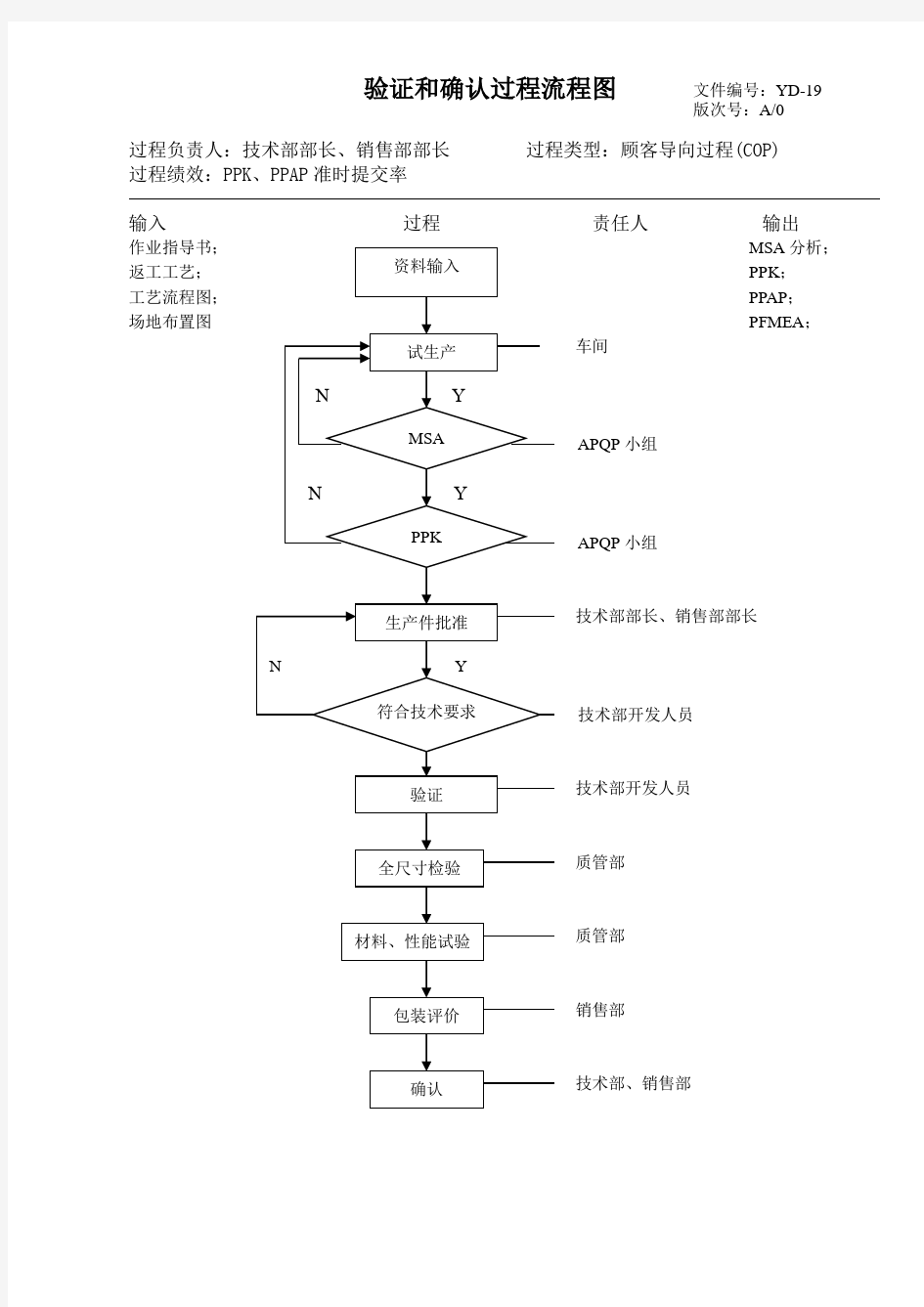

验证和确认过程流程图

验证和确认过程流程图

过程负责人:技术部部长、销售部部长 过程类型:顾客导向过程(COP) 过程绩效:PPK 、PPAP 准时提交率

输入 过程 责任人 输出

作业指导书;

MSA 分析;

返工工艺; PPK ; 工艺流程图; PPAP ; 场地布置图 PFMEA ; 车间

APQP 小组

APQP 小组

技术部部长、销售部部长

技术部开发人员

技术部开发人员

质管部

质管部

销售部

技术部、销售部

文件编号:YD-19 版次号:A/0

质量检验流程图

产品质量检验流程图 1.产品质量检验流程与风险控制图 产品质量检验流程与风险控制 业务风险 不相容责任部门/责任人的职责分工与审批权限划分 阶段 总经理 技术总监 质量管理部 各生产单位 D1 D2 D3 审核 如果没有规范的产品质量检验标准和操作规范,企业生产的产品质量就得不到有效保障 如果对产品质量检验的每个环节把关不 严,产品质量就会受到影响,企业形象和消费者利益也会受到损害 如果不对产品存在的 质量缺陷和问题进行反思总结,产品的质量就得不到有效改善,最终将不利于企 业的长远发展 制定质量检验标准 结束 1 审批 原材料检验 在制品检验 产成品检验 开始 进行生产 审核 审批 执行质量检验标准 配合工作 修订质量检验标准 及操作规范 3 4 5 制定《质量检验 操作规范》 2 编写《年度质检 总结报告》 6

2.产品质量检验流程控制表 产品质量检验流程控制 控制事项详细描述及说明 阶段控制D1 1.质量管理部会同相关部门及专业人员参考国家标准、行业标准、国外标准、客户需求及本身制造能力等,严格制定产品质量检验标准,并报技术总监审核、总经理审批2.质量管理部应制定《质量检验操作规范》,对原材料、在制品、产成品的检查项目、质量标准、检验频率、检验方法及使用仪器设备等进行详细说明 D2 3.原材料购入时,仓库管理部门应依据相关规定办理收料,并通知质量管理部人员进行检验,质量管理部检验人员应依照原材料质量标准及检验规范的规定完成检验,对不 符合质检要求的原材料进行相应的退换货处理 4.质量管理部检验人员对制造过程的在制品均应依照在制品质量标准及检验规范实施质量检验,以提早发现问题并迅速处理,确保在制品质量 5.质量管理部检验人员应依照产成品质量标准及检验规范实施质量检验,以提早发现问题并迅速处理,以确保产成品质量 D3 6.质量管理部应每年提交《年度质检总结报告》,对本年度产品质量检验的标准、规范及执行情况进行总结,并提出产品质量检验标准及检验规范的修订意见 相关规范应建 规范 《产品质量管理制度》 《产品质量检验操作规范》 参照 规范 《企业内部控制应用指引》 《中华人民共和国产品质量法》 文件资料 《产品质量操作规范》 《年度质检总结报告》 责任部门及责任人 质量管理部、相关部门 总经理、技术总监、质量管理部经理

APQP工作流程及说明

产品质量先期策划(APQP)程序 流程 (做什么及顺序) 输出记录工作与记录说明主导批准 配合 第 一 阶 段 确 立 项 目 阶 段 市场调研 产品研发可行性分 析报告 由销售部在研发可行性报告中“市场调 研”一项填写后交给技术人员继评。 销售专利查询设计的产品防止侵权技术 项目确立进行设计输入评审;进行产品与过程设 计、经济性分析,必要时解剖样件,汇 制草图,确立方案按记 录中 提示 总经理 成立小组记录选定的多方论证小组成员。 (也可单独出一个成立小组的文件)工作令号财务对该产品投资归类入账时的标记, 多以产品型号为工作令号 下达开发任务设计任务书根据上述评审,对设计人员提出设计目 标、可靠性或耐久性目标、质量合格率 目标或开发期限要求 技术总工 初始分析产品设计初始分析 记录 含初始过程、初始特性、初始材料、初 始待选供方分析,为系统分析方法 技术 制定开发计划APQP工作进度表对五个阶段工作要求与输出进行全面策 划,也是产品开发满足顾客要求的计划 技术总工 阶段评审设计开发检查与评 审记录表 第一阶段工作的完成情况检查与完成质 量评审 小组 第一阶段输出作为第二阶段输入 第 二 阶 段 产 品 设 计 收集失效模 式,尽早预防 同类产品历年失效 清单 统计系列或同类产品在本公司内部或来 自顾客处的历年的失效模式,开展设计 FMEA或过程FMEA时分析与落实措 施,在早期预防再发生。 质量 顾客同类产品失效 模式清单 质量销售 关注设计与顾 客接口及对标 开口问题清单万事慎与始,设计初始条件越清晰,后 续问题会较少。 技术销售 设计输入汇总新项目设计开发输 入一览表 对所有的设计设计输入内容,列一个清 单,便于查找利用。 技术销售图样设计(参数试验记录)此阶段可进行手工样件制作(视情况)。技术技术 主管(图纸)计算、设计、绘图、DFMEA分析、定 技术要求。 技术

检验程序流程图

检验程序流程图

1)路基、基坑施工安全措施 (1)路基开挖、软基处理前对地下管线进行调查或控挖,有地下管线的地段,必须做好管线的改移或进行有效保护。 (2)由于施工用地紧张,多台大型土方机械集中施工时,各机械作业要保证有足够的作业空间,并要有专人在施工现场指挥调度,保证施工有条不紊的进行。挖掘机与土方运输车配合施工时,挖掘机的挖斗不得超过土方运输车的驾驶仓。 (3)弃土、淤泥及时清运,临时堆土的堆土坡脚至坑边距离应按挖坑深度、边坡的坡度和土的类别确定。 (4)深挖方地段挖掘机间距应大于10m,挖土自上而下、逐层进行,严禁先挖坡脚危险作业。 (5)挖方前对周围环境要认真检查,不能在危险土体建筑物下作业。 (6)基坑开挖须严格按要求放坡或支护,操作时应随时注意边坡的稳定情况,发现问题及时加固处理。 2)脚用架、支架工程施工安全措施 (1)钢管、扣件、螺栓的质量应符合规范规定。不准使用锈蚀、弯瘪、滑牙和有裂缝的金属杆件。 (2)脚手架纵、横距、步距应通过安全检算,满足结构安全需要。 (3)脚手架、支架搭设前,应对场地进行平整夯实、砼硬化处理,同时作好场地排水。

(4)脚手架、支架搭设完成后,应组织分段验收,合格后方准投入使用。 3)安全技术通用措施 (1)在施工现场主要施工部位、作业点、危险区、主要通道口布设足够数量的警示牌、防护栏杆、标牌等,夜间设红灯警示,保证施工安全。 (2)详细编制各工种作业技术标准和安全操作细则。杜绝违章行为,消除事故隐患,切实保障施工安全和重要设备不受损失。 (3)严格技术管理,在技术交底的同时,进行安全措施交底。坚持工序技术交底制,并在施工中督促检查,使安全工作落到实处。 (4)施工机械在投入使用前按规定的安全技术标准进行检测、试运行和验收,确认能安全运行的方可投入使用,使用期间是悬挂“安全操作规程牌”,由专人持操作证使用,并定期维修。

工艺确认 工艺验证

1.工艺验证系列:第一节--工艺验证概述及传统工艺验证 1.1.工艺验证的定义 工艺验证应当证明一个生产工艺按照规定的工艺参数能够持续生产出符合预定用途和注册要求的产品。 工艺验证可以有不同的验证方法,一般包括:传统工艺验证(前验证、同步验证)以及基于生命周期的工艺验证(工艺设计、工艺确认、持续工艺确认)。 工艺验证不应该是一次性的事情。鼓励药品生产企业采用新的工艺验证方法,即基于生命周期的方法,将工艺研发、商业生产工艺验证、常规商业化生产中持续工艺确认相结合,来确定工艺始终如一的处于受控状态。 1.2.工艺验证的一般原则 工艺验证的方法和方针应该有文件记录,例如,在验证总计划中规定。 采用新的生产处方或生产工艺进行的首次工艺验证应当涵盖该产品的所有规格。企业可根据风险评估的结果采用简略的方式进行后续的工艺验证,如选取有代表性的产品规格或包装规格、最差工艺条件进行验证,或适当减少验证批次。 工艺验证批的批量应当与预定的商业批的批量一致。 企业应当根据质量风险管理原则确定工艺验证批次数和取样计划,以获得充分的数据来评价工艺和产品质量。 企业通常应当至少进行连续三批成功的工艺验证。对产品生命周期中后续商业生产批次获得的信息和数据,进行持续的工艺确认。 企业应当有书面文件确定产品的关键质量属性、关键工艺参数、常规生产和工艺控制中的关键工艺参数范围,并根据对产品和工艺知识的理解进行更新。 工艺验证一般在支持性系统和设备确认完成后才可以开始。在某些情况下,工艺验证可能与性能确认同步开展。 用于工艺验证的分析方法已经过验证。 用于工艺验证批次生产的关键物料应当由批准的供应商提供,否则需评估可能存在的风险。 日常生产操作人员及工艺验证人员应当经过适当的培训。 工艺验证在执行前应进行适当的风险评估,以确定存在的风险点。

质量检验流程图

产品质量检验流程图 1. 产品质量检验流程与风险控制图 产品质量检验流程与风险控制 不相容责任部门/责任人的职责分工与审批权限划分阶业务风险 总经理技术总监质量管理部各生产单位段如果没有规范的产品开始 质量检验标准和操作 审批规范,企业生产的产 品质量就得不到有效 保障 如果对产品质量检验 的每个环节把关不 严,产品质量就会受 到影响,企业形象和 消费者利益也会受到 损害 如果不对产品存在的 审批质量缺陷和问题进行 反思总结,产品的质量 就得不到有效改善, 最终将不利于企业的 长远发展 1 审核制定质量检验标准 2 制定《质量检验 操作规范》 执行质量检验标准 3 原材料检验 4 在制品检验 5 产成品检验 6 编写《年度质检 审核 总结报告》 修订质量检验标准 及操作规范 结束 D1 进行生产 配合工作 D2

D3 2. 产品质量检验流程控制表 产品质量检验流程控制 控制事项详细描述及说明

1. 质量管理部会同相关部门及专业人员参考国家标准、行业标准、国外标准、客户需求 及本身制造能力等,严格制定产品质量检验标准,并报技术总监审核、总经理审批D1 2. 质量管理部应制定《质量检验操作规范》,对原材料、在制品、产成品的检查项目、质 量标准、检验频率、检验方法及使用仪器设备等进行详细说明 3. 原材料购入时,仓库管理部门应依据相关规定办理收料,并通知质量管理部人员进行 阶 检验,质量管理部检验人员应依照原材料质量标准及检验规范的规定完成检验,对不段 符合质检要求的原材料进行相应的退换货处理 控 D2 4.质量管理部检验人员对制造过程的在制品均应依照在制品质量标准及检验规范实施质制 量检验,以提早发现问题并迅速处理,确保在制品质量 5.质量管理部检验人员应依照产成品质量标准及检验规范实施质量检验,以提早发现问 题并迅速处理,以确保产成品质量 6.质量管理部应每年提交《年度质检总结报告》,对本年度产品质量检验的标准、规范及D3 执行情况进行总结,并提出产品质量检验标准及检验规范的修订意见相应建《产品质量管理制度》 关规范《产品质量检验操作规范》 规参照《企业内部控制应用指引》 范规范《中华人民共和国产品质量法》 《产品质量操作规范》 文件资料 《年度质检总结报告》 责任部门及责任人质量管理部、相关部门 总经理、技术总监、质量管理部经理

产品认证内部质量体系审核计划和检查表

20××年度产品认证内部质量体系审核方案 QR 8.2.2-01 1、审核目的:评价公司 ×××、×××产品实施产品认证的一致性和可行性。 2、审核的准则 a ×××设备认证实施规则 b. 公司质量管理体系文件;公司质量手册、程序文件、管理规程、检验规程汇编和相关作业指导书等。 c. 产品适用的法律法规………………………… 3、审核的范围:公司产品认证产品生产和服务过程有关的质量活动。 4、有关背景情况:公司于2013年2月21~22日进行内部审核,对2012年质量管理体系和产品认证活动运行的符合性和有效性进行了检查。2013年4月接受了泰尔认证中心对公司质量管理体系和产品认证的的符合性和实施的有效性进行了审核,通过审核认为公司

质量管理体系运行符合GB/T19001-2008标准要求,体系有效。产品认证符合配线设备认证实施规则一致性要求,维持原质量体系和产品认证证书。审核发现的轻微不符合项,经相关部门进行原因分析和制订、实施纠正措施后已闭环。公司2013年初研究决定,公司根据目前市场的需求,应扩大产品经营范围,促进企业生产经营的持续发展,为此增加通信系统用户外机柜、光缆分纤箱和双壁波纹管的生产经营,为此在参与市场招投标前先实施产品认证工作,对上述产品是否满足相关设备认证实施规则的一致性要求进行一次补充内部审核,以确认上述产品是否具备申报产品认证条件。本次审核以《自愿性产品认证质量体系通用要求》为依据,着重关注上述产品在产品实施过程中的一致性、符合性要求。关注产品认证产品所需的检

测资源等。 5、本次安排内审时,应按“配线设备认证实施规则”和“电缆光缆设备认证实施规则”及相关行业标准的相关要求,对公司认证产品所涉的质量活动进行全面检查。 6、各部门涉及的主要过程:按公司质量手册(A/0版)中“质量管理体系过程职责分配表”的规定执行。 7、审核方法:采取抽样检查 8、审核区域、频次、时间安排和重关注内容见下表:审核区域审核频次时间安排重点关注内容高层 1 内部审核和管理评审实施情况和一致性情况公司体系文件的控制、年度培训计划制定和实施。特殊过程/岗综合部 1 位员工能力考核。生技部 1 对生产过程的控制和过程的变更的控制情况。 2013年6月市场部 1 对客户投诉的处理和满意度的调查品质部 1 对认证产品生产过程中检测资源的控制、产品过程质量的控制采购部 1 对认证产品

工艺流程图现场验证记录

工艺流程图现场验证记录 验证目的:现场验证工艺流程图,检查流程流向是否正确、过程描述是否详尽,无遗漏,并完善工艺流程图。 验证人员:食品安全小组成员(***、***、***、***、***) 验证地点:仓库、备料间、生产车间 验证流程: 1、图面分析验证: 食品安全小组成员通过观察流程图;分析目前各品种产品的生产具体情况下,如水盖、单片盖、双片盖等产品在具体生产时生产加工流程图进行逐一的难,确认在工艺流程图中所有作业步骤均被详细地描述,且可适当地了解关于产品安全作业的控制。 食品安全小组成员确认以下所有过程的细节均被适当描述: 1) 重要的缓冲、暂时储存及检验过程; 2) 重要的运输管线、配送阀等; 3) 重要的返工及回收的线路; 4) 重要的器械、设备及工具的清洁与消毒(包括加工的清洁)准备; 5)重要的开工/停工/紧急停产等准备; 6)产品如需要在客户处验收,应注明重要的验收细节。 改进建议: 1)工艺名称的描述不规范,如有的为“检验?”、有的为“产品检验”建议统一使用“检验?”来描述检验流程 2)“内印”描述不严密,因实际生产时内印有油墨内印和激光内印,建议将油墨内印描述为“油墨内印”、激光内印描述为“打码”,因该过程未用油墨,而是一个激光显影的过程。

2、现场实地验证 食品安全小组成员进入生产车间,按照流程图走向逐步验证每一个流程,从原材料领用开始,跟踪产品生产的全过程。对过程输入(包括原料、加工中、包装材料、人员、容器等)可能交叉污染的地点以用过程输出如废弃物(包装材料、原料、在制品、返工及拒收产品)可能交叉污染的地点等也进行了验证。 改进建议: 1)“料温、流量”更确要的说是在螺杆挤出过程,而非压盖过程,建议标在螺杆挤出过程 2)“油墨内印”和“打码”流程遗漏了“中间包装”这一过程,建议添加进去。 3)“油墨外印”遗漏了油墨的领用过程,建议添加进去。 验证结论: 小组成员一致认为:按以上建议改进后的工艺流程图真实恰当地反映了我司产品生产的整体流程并满足程序要求。该工艺流程图是适当的、详尽的。 验证人员签字: 二零一九年七月二十五日

APQP工作流程及说明

产品质量先期策划(APQP)程序 流程(做什么及顺序)输出记录工作与记录说明主导批准 配合 第一阶段 确立项目阶段市场调研 产品研发可行性分 析报告 由销售部在研发可行性报告中“市场调 研”一项填写后交给技术人员继评。 销售 专利查询设计的产品防止侵权技术 项目确立进行设计输入评审;进行产品与过程设 计、经济性分析,必要时解剖样件,汇 制草图,确立方案按记 录中 提示 总经理 成立小组记录选定的多方论证小组成员。 (也可单独出一个成立小组的文件) 工作令号财务对该产品投资归类入账时的标记, 多以产品型号为工作令号 下达开发任务设计任务书根据上述评审,对设计人员提出设计目 标、可靠性或耐久性目标、质量合格率 目标或开发期限要求 技术总工 初始分析产品设计初始分析 记录 含初始过程、初始特性、初始材料、初 始待选供方分析,为系统分析方法 技术 制定开发计划APQP工作进度表对五个阶段工作要求与输出进行全面策 划,也是产品开发满足顾客要求的计划 技术总工 阶段评审设计开发检查与评 审记录表 第一阶段工作的完成情况检查与完成质 量评审 小组 第一阶段输出作为第二阶段输入 第二阶段 产品设计收集失效模 式,尽早预防 同类产品历年失效 清单 统计系列或同类产品在本公司内部或来 自顾客处的历年的失效模式,开展设计 FMEA或过程FMEA时分析与落实措 施,在早期预防再发生。 质量 顾客同类产品失效 模式清单 质量销售 关注设计与顾 客接口及对标 开口问题清单万事慎与始,设计初始条件越清晰,后 续问题会较少。 技术销售 设计输入汇总新项目设计开发输 入一览表 对所有的设计设计输入内容,列一个清 单,便于查找利用。 技术销售图样设计(参数试验记录)此阶段可进行手工样件制作(视情况)。技术 技术 主管(图纸)计算、设计、绘图、DFMEA分析、定 技术要求。 技术 图样明细表尽量将所有材料列入,可同时代替材料 明细表。可行时进行A、B、C类三级分 类,以对材料质量分级控制 技术 工程规范确定技术指标,可以是企业标准、技术 条件、总成图中技术要求或工程规范等 技术 DFMEA分析框图环境极限表 (非必须项) 极限条件、各零件、部件间配合、连接、 装配关系,为DFMEA作准备 技术 小组DFMEA 进行设计潜在的失效模式分析技术 设计FMEA检查清 单 防止DFMEA分析不到位、漏项而展的 检查评审工作 技术

产品过程质量体系检查表

产品 / 过程质量体系检查表 制定部门:多方论证小组制定日期: 2015年8月8日产品名称支架总成(LDC)规格/型号/顾客零件编号14003003 问题是否所要求的意见 / 措施负责部门/负 责人 完成日期 1 在制定或协调控制计划时是否需要顾客质量保证或产品工 程部门的帮助? √不需要顾客技术部门的帮助 2 公司是否已确定谁将作为与顾客的质量联络人?√品质部邵长明为与顾客质量联络人品质/邵长明已完成 3 公司是否已确定谁将作为与公司内部的质量联络人?√品质部邵长明为与公司内部质量联络人品质/邵长明已完成4 是否已使用克莱斯勒、福特、通用汽车公司质量体系评定 对质量体系进行了评审? √已进行了评价 以下方面是否已明确足够的人员: 5 ●控制计划要求?√人员已具备 6 ●全尺寸检验?√人员已具备 7 ●工程性能试验?√人员已具备 8 ●问题解决的分析?√人员已具备 是否具有含有如下内容的文件化培训计划: 9 ●包括所有的雇员?√培训记录 10 ●列出被培训人员名单?√培训计划中已列出 11 ●提出培训时间进度?√培训计划 对以下方面是否已完成培训: 12 ●统计过程控制?√培训记录 核准袁辉审查刘颖、王志明、邵长明、李伟制表曹广燕

产品 / 过程质量体系检查表 制定部门:多方论证小组制定日期: 2015年8月8日产品名称支架总成(LDC)规格/型号/顾客零件编号14003003 问题是否所要求的意见 / 措施负责部门/ 负责人 完成日期 对以下方面是否已完成培训(续上页) 13 ●能力研究?√已进行培训 14 ●问题的解决?√已进行培训 15 ●防错?√已进行培训 16 ●被识别的其它项目?√已进行培训 17 对每一个控制计划来说非常关键的操作是否都提供过程指导书?√有过程指导书 18 每一个操作上是否都具备标准的操作人员指导书?√有操作人员指导书 19 操作人员 / 小组领导人员是否参与了标准的操作人员指导书制定 工作? √参与了指导书的制定检验指导书是否包括以下内容: 20 ●容易理解的工程性能规范?√包括了工程性能规范 21 ●试验频率?√包括了试验频次 22 ●样本容量?√包括了样本容量 23 ●反应计划?√包括了反应计划 24 ●文件化?√检验指导书已制定 目测辅具 25 ●是否容易理解?√容易理解 26 ●是否适用?√适用 核准袁辉审查刘颖、王志明、邵长明、李伟制表曹广燕

模具验证流程图

模具验证流程图 1.模具总成检验: : 检查各工模零件总装配合是否符号要求,不合格则排除故障。总装合格则进入试模程序。 . 程序: 检查工模制作内容的完整性是否符合图纸要求. 检查工模零件主要的形状尺寸和位置尺寸. 检查工模行位运行情况,斜顶运行情况. 检查工模FIT 模分型面各处碰穿和插穿. 检查工模开合模,顶出和复位运行. 检查工模油缸,油缸附件,行程开关运行. 检查工模浇口入水和排气槽. 检查工模冷却系统是否漏水以及运水压力和流量数据. 检查工模铭牌编号和试模及运输所需的安全装置,以及与注塑机配合码模螺孔尺寸. 各工模零件总装完整性和正确性,避免零件错装漏装以及装配不当等缺陷. 检查成形零件表面的省模光洁度. 填写工模总装检查报告(TABLE 1). 2. 试模: 目的: 通过试模找出所有试模过程中所遇到的问题,来评估模具是否满足注塑生产要求,以进一步决定对模具作出相应修改. 内容: 根据模具设计任务书,选择相应注塑机. 试调校空运行,检查模具运行状态,如有必要及时送制作组维修. 根据模腔大小,调节合适的射胶压力、速度,以第一模走满约70%左右(不允许第一模爆棚),逐步加压加速. 对于多型腔的模,通过SHORT SHOT 试验,对比各腔进胶速度的快慢,加大填充进胶较慢的型腔流道,使各型 腔保持平衡入水. 试调校不同之注塑参数(设置不同的温度、速度、压力、模温之组合)各成型200~300啤,并对成型工艺条件 作详细的记录,分类填写试模报告.(TABLE 2) 进行尺寸检测收集数据资料,进行塑件统计分析. 3. 塑件统计分析: 目的: 通过数据收集,进行统计分析,从而掌握零件尺寸的波动情况,判断产品优劣. 方法: 每25啤抽出5PCS 连续啤塑的产品,使用相应仪器(CMM,投影仪,千分尺,百分表等)读出要求测量的尺寸,并 记录。 根据数据计算它的变化程度和实际大小公差权限是否符合要求,从而判断是否满足品质要求,以评估生产能 力高低. 1.模具总成检验 2.试模 3.塑件统计分析 4.纠正行动 5.工模验收 6.交易结算

5-流程图和PFMEA

课程目标 ?1-了解流程图基本知识并熟悉编写方法?2-了解过程FMEA基本知识并熟悉编写方法

流程图基本知识 作业(工艺)流程图是用简明的图形\符号及文字组合形式表示的作业全过程中各过程输入\输出和过程形成要素之间的关联和顺序. 可从产品的原材料\产品组成部分和作业所需的其它物料投入开始到最终产品实现的全过程中的所有备料\制作(工艺反应)\搬运\包装\防护\存储等作业的程序.检验流程图是用图形\符号,简洁明了地表示检验计划中确定的特定产品的检验流程(过程\路线)\检验工序\位置设置\和选定的检验方式\方法\和相互顺序的图样. 可直接使用作业流程图,并在需要质量控制和检验的部位\处所,连接表示检验的图形和文字,必要时标明检验的具体内容\方法,同样起到检验流程图的作用和效果. ②检验流程图 一\流程图: ①作业(工艺)流程图

①作业(工艺)流程图 作业(工艺)流程图是用简明的图形\符号及文字组合形式表示的作业全过程中各过程输入\输出和过程形成要素之间的关联和顺序. 可从产品的原材料\产品组成部分和作业所需的其它物料投入开始到最终产品实现的全过程中的所有备料\制作(工艺反应)\搬运\包装\防护\存储等作业的程序.

②检验流程图 检验流程图是用图形\符号,简洁明了地表示检验计划中确定的特定产品的检验流程(过程\路线)\检验工序\位置设置\和选定的检验方式\方法\和相互顺序的图样. 可直接使用作业流程图,并在需要质量控制和检验的部位\处所,连接表示检验的图形和文字,必要时标明检验的具体内容\方法,同样起到检验流程图的作用

过程流程图 ?过程流程图是对材料整个制造和装配过程直观地描述其连续流程的计划工具。 ?其作用是: ?制造方法改进分析,减少流程工步的数量可以用于时间和距离的研究,决定生产线的平衡及改进制造。?了解用于流程每一步的模具、设备或检具的细节。 ?了解每一项操作对产品和过程变化的影响因素。这些因素可能是与材料、工具、设备、工位器具、环境条件及操作相关。

质量控制工艺流程图.

时速250公里客货共线铁路双线箱梁工艺流程图

“▲”为重要工序 图1.6-1 箱梁施工工艺流程图

一、编制说明 为保证箱梁结构耐久性,满足时速250公里客货共线铁路用箱梁要求,进一步完善施工方法,提高施工质量,根据相关规范、标准,结合《工艺细则》、相关检验细则和现场实际生产工艺,制定本梁场质量控制要点。 二、特殊过程 特殊过程系指在作业过程中起主导作用的生产工序,直接影响箱梁质量且事后无有效补救措施的相关工序,特殊过程要求生产过程中严禁违规操作。 特殊过程:混凝土作业,预应力张拉及管道压浆。 三、特殊过程控制 (一)混凝土作业 1.机械设备 混凝土施工主要机械设备见表1-1: 表1-1 混凝土施工主要机械设备配备表

2.劳动组织 施工初期计划安排54人左右,正式生产后根据施工情况再考虑人员增减。每班指挥1人,安全员2人,输送泵操作手2人,布料机操作手2人,布料机下料软管牵拉4人,电工2人,附着式振动器控制2人(每侧1人),插入式振捣棒振捣20人,提浆整平机司机1人,辅助短距离倒运砼及收面10人,模板查看2人,试验6人。浇筑前对各作业层人员进行详细分工,明确职责。 3.设备、工艺参数和人员的认可 (1)各种设备必须具备合格证、运转正常记录、检修检测记录。2台混凝土搅拌站,每台搅拌站设计功率为120m3每小时,完全能确保一片梁体310.6m3在6小时内搅拌完毕。每片梁生产采用2台输送泵,每台输送泵工作效率是80m3每小时,能满足生产需要,其余2台备用。从搅拌站至制梁台座来回输送时间约为10分钟,6台混凝土搅拌运输车运输能力能保证输送泵工作需要。2台装载机满足上料要求。(备用发电机2台300KW) (2)各种作业人员凭证上岗,配置工作人员名单列表,振捣工20人,能保证振捣充分。 (3)工艺参数验证—试验结果记录是否合格认证- 加强(含气量坍落度入模温度模板温度泌水率原材料配合比控制) 4、混凝土作业 4.1原材料选择及其控制 4.1.1水泥 采用广西东泥股份有限公司生产的P.O42.5低碱普通硅酸盐水泥。同厂家、同批号、同品种、同强度等级、同出厂日期且连续进场的散装水泥每500t(袋装水泥每200t)为一批,不足上述数量时也按一批计。每批抽验一次,检测项目:细度、凝结时间、安

过程质量检查表

SZLB26过程质量检查表 过程质量检查表(例土建) 工程名称:滦县500kV变电站土建工程编号: 注由施工项目部填报,存份。 SZLB27工程质量问题处理单 工程质量问题处理单 分部(单位)工程名称:

检验单位:检验人:被检单位负责人:检验日期:年月日 注由施工项目部填报,施工项目部存份。 过程质量检查表(例电气) 工程名称:滦县500kV变电站土建工程编号: 注由施工项目部填报,存份。 SZLB27工程质量问题处理单 工程质量问题处理单 分部(单位)工程名称:

检验单位:检验人:被检单位负责人:检验日期:年月日注由施工项目部填报,施工项目部存份。 按以上的填写模式,将以下内容进行分别填写 土建:以项目划分表内容按区域,单位工程,重要的按分部工程或分项工程填写检查。 1.电缆沟:分500千伏区、220千伏区、66千伏区(可包括主变区) 2.GIS基础(按电压等级分) 3.架构、设备基础(两种基础可一次检查出,但要按电压等级分区分别填写) 4.主变事故油池及污水池(地下建筑物可一次出,但在表格的检查项目上要说明) 5.结构工程,主控楼单出一个,保护小室可出一个,分两次检查,结构混凝土完成后出一次,装修后出一次,建筑物内容很多,要分别说出检查情况,如门窗安装,楼梯安装,卫生间厨房装修,其他房间装修,要依依以小标题1、2、3方式描述出来。 6.屋面防水出两个,保护小室,主控楼要分别做表格。 7.主接地网 8.建筑物防雷接地 9.沉降观测 以上为必做项目,其他如厂区类,可根据项目划分表分别填写表格。 电气 以项目划分表内容按区域,单位工程,重要的按分部工程或分项工程填写检查。 1.架构,设备支架安装 2.母线安装(软母线,硬母线、管母线) 3.主变安装(按X号主变为单元检查填表) 4.接地引线安装 5.GIS安装(按电压等级填写) 6.无功补偿区的设备安装(电容器,电抗器可一起写,其它设备如断路器,互感器,隔离开关可根据情况适当合并填写,建议断路器,隔离开关为可动设备单位填写检查,附属设备可并一块写)7.电缆敷设按区填写,高压电缆单独写, 8.室内屏主控单独写,各保护小室可一次填写,端子箱如条件允许可一次编写检查。 以上为普查内容,如果还有其它项目,各位同仁可填加

OTS过程检查表

Supplier No.:-Parts overview: 零件概述 Participant: 参与者: Supplier: 供应商: ZFSS: ZFSS: Evaluation: 评估:

(The topic with the lowest rating affects the total result) (评审等级最低的项目会影响总的评估结果) Signatures: 签字: ZFSS auditor’s name ZFSS审核员的名字:Dept. 部门: Phone: 电话: ZFSS auditor’s signature ZFSS审核员的签字: Supplier’s name 供应商的名字:Phone: 电话: Supplier’s signature 供应商的签字:

1. Process Conditions 过程状态 1.1 If the flow chart, FMEA, control plan updated and issued internally? 过程流程图,FMEA 和控制计划是否更新并发布? Comment: 备注: 1.2 Is the layout available? All processes and control points defined or not? 是否制定了平面布局图?是否明确了所要求的过程和检测点? Comment: 备注: 1.3 Are all equipments available for sample production? 是否具备工装样件生产所需要的设备? Comment: 备注: 1.4 Does production occur under finished fixture and tools? 生产是否在工装条件下进行? - Fixture and tools, transport conta iner, test equipment, employees… -生产工装,运送料架,检测设备,人员配置… Comment: 备注: 1.5 Are all work stations, test stations installed appropriately? 是否所有的生产工位,检测工位都被合理的设置? ? Lighting 灯光/光线。 ? Order, cleanliness, work safety 整齐,清洁,安全。 ? Appropriate supply of material also considering possible contaminants, handling parts, ergonomics, risk of confusion… 合理的材料供应,并考虑到可能发生的污染,零件搬运方式,人体工程学,混料的风险… ? Material cards with index of changes available 物料卡上有相关状态信息。 ? Is separating of parts that are suspected ensured 是否那些怀疑件被隔离? ? Identification of master gages, reference parts, limit samples 标准量具的确认,是否有参考零件,极限样品? Comment: OK not OK N/A OK not OK N/A OK not OK N/A OK not OK N/A

(完整版)过程流程图编制指导书

日期2010-7-3过程流程图编制指导书 修订号0 页次第 1 页,共4 页 1、目的 使生产过程流程图的编制达到统一化、规范化,使生产过程流程的安排更为合理和完善,并形成文件,方便生产的组织和管理 2、适用范围 适用于本公司产品生产、搬运、包装、检验及装配等过程流程图的编制 3、职责 职责内容责任部门产品零件的样件、流程草图及相关的技术文件研发部 生产过程流程的开发、流程图的编制生产部 过程流程的实施生产部 过程流程的修订生产部、质量部 4、程序细则 4.1编制过程流程的目的 (1)使生产过程流程合理化、完善化、文件化 (2)减少人员及工时浪费,通过最有效的途径实现产品生产 (3)方便生产的组织与管理 (4)为PFMEA文件及控制计划文件的编制提供必要的分析对象 4.2流程图的编制 (1)生产过程流程图的编制由生产部在研发部进行样品试制阶段时开始编制,同时各相关部门及人员为生产部提供帮助。 (2)生产部根据研发部输出的产品零件总成图、相关的技术资料以及样品试制时的工艺草图,并尽可能地借鉴以往的成功经验或类似产品的生产流程, 同时结合产品的特殊性及公司的现状,将实现产品零件的全过程划分成几 个或若干个大的装配/加工单元。

日期2010-7-3过程流程图编制指导书 修订号0 页次第 2 页,共4 页 (3)工序的划分:在保证产品质量,同时方便操作、易于经济地进行集中装配/加工的前提下,将实现各单元的过程细分为多道工序、工位。 (4)初步确定各工序名称,并按照装配/加工的先后顺序进行理顺,并形成初步的流程记录。 (5)提出并明确各工序中,实现产品零件的装配/加工过程,所需的设备、工位器具、工装夹具等。 (6)对过程流程中各工序进行工时测量及能力评估,并根据测量、评估的结果,结合产品生产批量的大小,对初步划分的工序、工位进行重组,使生产流 程的安排于更趋合理。 (7)确定各工序、工位名称,明确实现产品生产的过程流程,并形成文件,在过程流程图中应按规定对关键/特殊工序进行标识。 (8)过程流程的评审:由生产部在过程流程图编制完成后组织生产部、质量部、研发部等相关部门派员参与,进行评审(参见VQP07005《过程设计及评价 控制程序》),由生产部记录评审结果,评审不通过时由生产部重新修订过 程流程。 (9)要不断地开发、发现和应用新的工艺改善现有过程流程。 (10)编制完成并评审通过的流程图必须由生产部经理审批方可发放。 4.3过程流程图的修订 (1)新的过程流程已被确认能更有效地实现现有产品生产。 (2)现有过程流程不能有效地使生产正常进行。 (3)需作改动的过程流程,由相关部门及人员提出,并由该部门主管及生产部

过程质量检查表

过程质量检查表 工程名称:古交电厂送出500kV输电线路工程编号:SG-001 注由施工项目部填报,存 1 份。 SZLX27 工程质量问题处理单 分部(单位)工程名称:基础分部工程 检验单位:项目部质量科检验人:被检单位负责人:检验日期:年月日注由施工项目部填报,施工项目部存 1 份。

过程质量检查表 工程名称:古交电厂送出500kV输电线路工程编号:SG-002 注由施工项目部填报,存 1 份。 SZLX27 工程质量问题处理单 分部(单位)工程名称:基础分部工程 检验单位:项目部质量科检验人:被检单位负责人:检验日期:年月日注由施工项目部填报,施工项目部存 1 份。

过程质量检查表 工程名称:古交电厂送出500kV输电线路工程编号:SG-003 注由施工项目部填报,存 1 份。 SZLX27 工程质量问题处理单 分部(单位)工程名称:基础分部工程 检验单位:项目部质量科检验人:被检单位负责人:检验日期:年月日注由施工项目部填报,施工项目部存 1 份。

过程质量检查表 工程名称:古交电厂送出500kV输电线路工程编号:SG-004 注由施工项目部填报,存 1 份。 SZLX27 工程质量问题处理单 分部(单位)工程名称:基础分部工程 检验单位:项目部质量科检验人:被检单位负责人:检验日期:年月日注由施工项目部填报,施工项目部存 1 份。

过程质量检查表 工程名称:古交电厂送出500kV输电线路工程编号:SG-001 注由施工项目部填报,存 1 份。 SZLX27 工程质量问题处理单 分部(单位)工程名称:铁塔分部工程 检验单位:项目部质量科检验人:被检单位负责人:检验日期:年月日注由施工项目部填报,施工项目部存 1 份。

检验流程图模板

检验流程图 1

检验流程图 检验流程应与工艺流程相适应, 沿着产品、部件、主要零件的工艺流程这一顺序, 系统地思考与设计。因此, 一个复杂的产品需要有一套检验流程, 而简单的产品可能只有一张就足够了。在有些情况下, 能够直接利用工艺流程图, 在上面给出所需的检验标识符号, 即可作为检验流程。 一、流程图的基本知识 ①和产品形成过程有关的流程图有作业流程图( 工艺流程图) 和检验流程图, 而检验流程图的基础和依据是作业( 工艺) 流程图。 ②作业流程图是用简明的图形、符号及文字组合形式表示的作业全过程中各过程输入、输出和过程形成要素之间的关联和顺序。 作业流程图可从产品的原材料、产品组成部分和作业所需的其它物料投入开始, 到最终产品实现的全过程中的所有备料、制作( 工艺反应) 、搬运、包装、防护、存储等作业的程序, 可包括每一过程涉及的劳动组织( 车间、工段、班组) 或场地, 用规范的图形和文字予以表示, 以便作业的组织和管理。 作业流程图在中国机电行业习惯上称为工艺过程( 路线) 。它是根据设计文件将工艺过程的名称和实现的方式、方法, 表示为具体采用的流程顺序、工艺步骤和加工制作的方法、要求。 ③检验流程图是用图形、符号, 简洁明了地表示检验计划中确定的特定产品的检验流程( 过程、路线) 、检验工序、位置设置和选定的检验方式、方法和相互顺序的图样。它是检验人员进行检验活动的依据。检验流程图和其它检验指导书等一起, 构成完整的检验技术文件。 二、检验流程图的编制 1、检验流程图的编制过程

首先要熟悉和了解有关的产品技术标准及设计技术文件、图样作业( 工艺) 和质量特性分析; 其次要熟悉产品形成的作业( 工艺) 文件, 了解作业( 工艺) 流程( 路线) ; 然后, 根据作业( 工艺) 、流程( 路线) 、作业规范( 工艺规程) 等作业( 工艺) 文件, 设计检验工序的检验点( 位置) , 确定检验工序和作业工序的衔接点及主要的检验工作方式、方法、内容, 绘制检验流程图。 最后, 对编制的流程图进行评审。由产品设计、工艺、检验人员、作业管理人员、过程作业( 操作) 人员一起联合评审流程图方案的合理性、适用性、经济型, 提出改进意见, 进行修改。流程图最后经生产组织的技术领导人或质量的最高管理者( 如总工程师、质量保证经理) 批准。 2. 检验流程图的具体编制 检验流程的标识符号有两类, 即顺序符号和检验符号。应尽可能的采用有关标准规定的符号, 以便于理解和交流, 也不排斥企业自行规定的企业标准, 但一个企业内部必须统一。 顺序符号。流程是由连续的顺序过程构成, 顺序过程的不同状态, 一般以六种符号进行标识。 作业——生产过程中改变物质形状或性能的活动, 作业的符号为圆圈”○” ; 停留——生产过程中物质处于静止的非作业状态, 圈”” ; 运输——生产过程中物质处于有目的的位置移动状态, 运输的符号为双为箭头”” ; 贮存——生产过程中物质处于受保管状态, 贮存的符号为倒三角形框”▽” ; 检验——生产过程中物质处于鉴别的状态或环节, 符号为矩框”□”或菱形框”◇”;

模具验证流程图

模具验证流程图 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

模具验证流程图 不合格 1.模具总成检验: 目的: 检查各工模零件总装配合是否符号要求,不合格则排除故障。总装合格则进入试模程序。 . 程序: 检查工模制作内容的完整性是否符合图纸要求. 检查工模零件主要的形状尺寸和位置尺寸. 检查工模行位运行情况,斜顶运行情况. 检查工模FIT 模分型面各处碰穿和插穿. 检查工模开合模,顶出和复位运行. 检查工模油缸,油缸附件,行程开关运行. 检查工模浇口入水和排气槽. 检查工模冷却系统是否漏水以及运水压力和流量数据. 检查工模铭牌编号和试模及运输所需的安全装置,以及与注塑机配合码模螺孔尺寸. 各工模零件总装完整性和正确性,避免零件错装漏装以及装配不当等缺陷. 检查成形零件表面的省模光洁度. 填写工模总装检查报告(TABLE 1). 2. 试模: 1.模具总成检验 2.试模 3.塑件统计分析 4.纠正行动 5.工模验收 6.交易结算

目的: 通过试模找出所有试模过程中所遇到的问题,来评估模具是否满足注塑生产要求,以进一步决定对模具作出相应修改. 内容: 根据模具设计任务书,选择相应注塑机. 试调校空运行,检查模具运行状态,如有必要及时送制作组维修. 根据模腔大小,调节合适的射胶压力、速度,以第一模走满约70%左右(不允许第一模爆棚),逐步加压加速. 对于多型腔的模,通过SHORT SHOT试验,对比各腔进胶速度的快慢,加大填充进胶较慢的型腔流道,使各型腔保持平衡入水. 试调校不同之注塑参数(设置不同的温度、速度、压力、模温之组合)各成型200~300啤,并对成型工艺条件作详细的记录,分类填写试模报告.(TABLE 2) 进行尺寸检测收集数据资料,进行塑件统计分析. 3. 塑件统计分析: 目的: 通过数据收集,进行统计分析,从而掌握零件尺寸的波动情况,判断产品优劣. 方法: 每25啤抽出5PCS连续啤塑的产品,使用相应仪器(CMM,投影仪,千分尺,百分表等)读出要求测量的尺寸,并记录。 根据数据计算它的变化程度和实际大小公差权限是否符合要求,从而判断是否满足品质要求,以评估生产能力高低. 4. 纠正行动: