CCS操作步骤

CCS 操作步骤

王晓宁2013/7/30

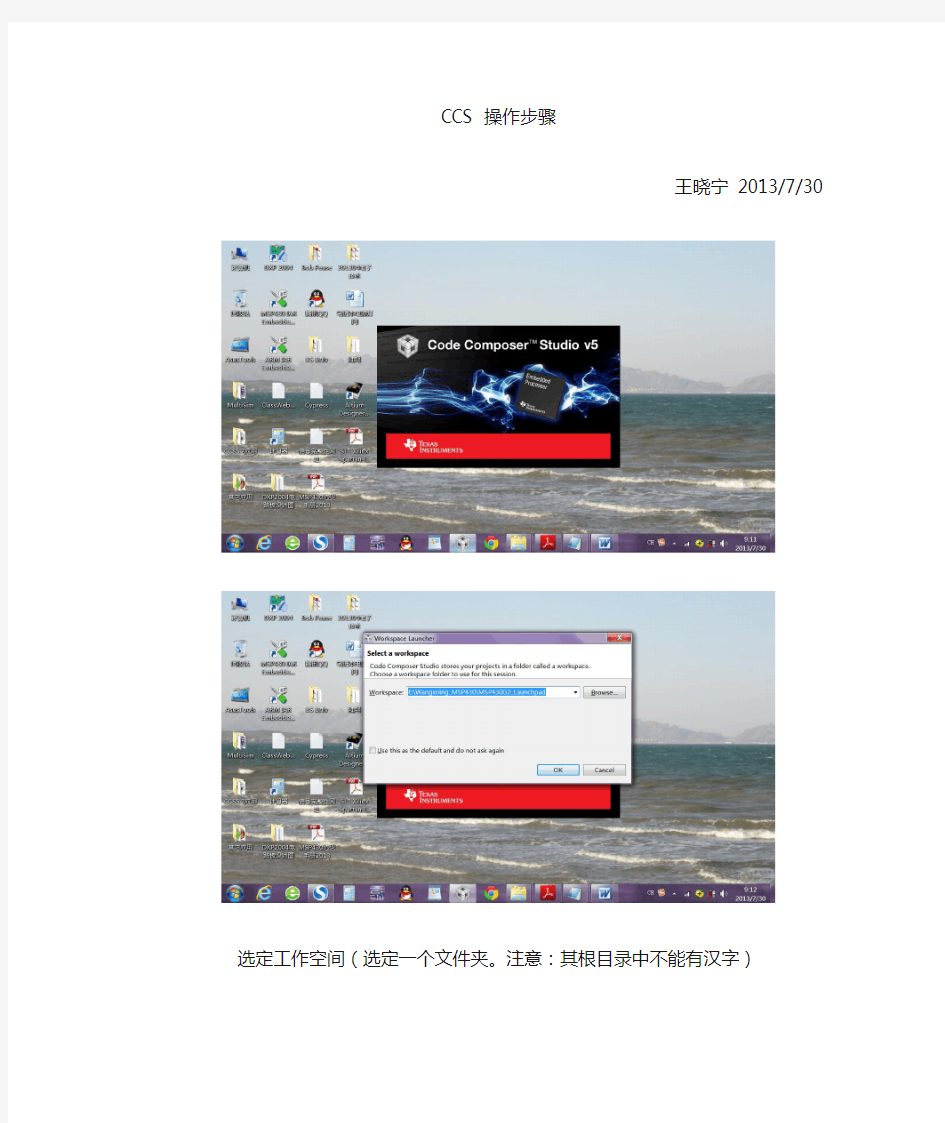

选定工作空间(选定一个文件夹。注意:其根目录中不能有汉字)

打开CCS后的空白界面

创建一个新的工程(CCS Project)

也可以直接从Project菜单中创建一个新的工程

创建新工程的对话框

键入工程名(注:不能包括汉字),若包括汉字,调试时会出现以下的错误

若工程名中包含汉字,调试时会产生错误提示

若工程名中包含汉字,调试时会产生错误提示

选择器件类型(CCS可以开发很多类型的处理器),这里选MSP430

选择430的具体型号,根据你的目标板(实验板)选择,这里选MSP430G2553

选择工程模板,这里选空的工程(Empty Project),然后点击Finish按钮

新建工程后的界面

若点开新建工程的列表,它已经自动包含了许多内容

准备往新建工程里添加C文件:File->New->Source File(添加其它文件类似,如头文件)

也可以从快捷按钮的下拉菜单中添加C文件,(添加其它文件类似,如头文件)

添加C文件的对话框

同,并加扩展名.c),其它选项如图,然后点Finish。

添加.c文件后的界面

在.c文件中编写自己的程序,或粘贴相关的程序,完成后进行保存(或随时保存)

我们建立的工程已出现在相应的文件夹中

产生的

点击左上角的锤头图标,编译(Build)工程

编译(Build)工程时的界面

编译完成后的界面

点击左上角的甲壳虫图标,对工程进行调试

调试进行中的界面

调试完成后的界面

点击运行按钮后,程序运行,可以观察实验板上的运行结果

Step Into

Step Over

Assembly Step Into

退出调试(红方块按钮),Terminate

退出调试后的界面

有关CCS的其它事项

向CCS中添加已有的工程,Project->Import Existing CCS Eclipse Project

向CCS中添加已有的工程的对话框

点击Browse按钮,在弹出的对话框中,指定要添加的工程所在的文件夹,然后点确定按钮

在选择的工程前打钩(可以同时选定多个工程),然后点Finish

选定的工程已添加到CCS中

对话框中,选Delete,即可将这些工程移除(它们只是被移除,并没被从电脑中删除)

光刻工艺概述

光刻工艺流程图 一前处理(OAP) 通常在150~200℃对基片进行烘考以去除表面水份,以增强光刻胶与硅片的粘附性。(亲水表面与光刻胶的粘附性差,SI的亲水性最小,其次SIO2,最后PSI玻璃和BSI玻璃) OAP的主要成分为六甲基二硅烷,在提升光刻胶的粘附性工艺中,它起到的作用不是增粘剂,而是改变SiO2的界面结构,变亲水表面为疏水表面。OAP通常采用蒸汽涂布的方式,简单评

价粘附性的好坏,可在前处理过的硅片上滴一滴水,通过测量水与硅片的接触角,角度越大, SI 二、匀胶 光刻胶通常采用旋涂方式,在硅片上得到一层厚度均匀的胶层。影响胶厚的最主要因素:光刻胶的粘度及旋转速度。次要因素:排风;回吸;胶泵压力;胶盘;温度。 胶厚的简单算法:光刻胶理论的最小胶厚的平方乘以理论的转速=目标光刻胶的胶厚的平方乘以目标转速 例如:光刻胶理论厚度1微米需要转速3000转/分,那需要光刻胶厚度1.15微米时转速应为 12 *3000/1.152 三、前烘 前烘的目的是为了驱除胶膜中残余的溶剂,消除胶膜的机械应力。前烘的作用: 1)增强胶层的沾附能力;2)在接触式曝光中可以提高胶层与掩模板接触时的耐磨性能;3)可以提高和稳定胶层的感光灵敏度。前烘是热处理过程,前烘通常的温度和时间: 烘箱90~115℃ 30分钟 热板90~120℃ 60~90秒 四、光刻 光刻胶经过前烘后,原来液态光刻胶在硅片表面上固化。光刻的目的就是将掩膜版上的图形转移到硅片上。曝光的设备分类接触式、接近式、投影式、步进式/扫描式、电子束曝光、软X射线曝光。 五、显影 经过显影,正胶的曝光区域和负胶的非曝光区域被溶解,正胶的非曝光区域和负胶的曝光区域被保留下来,从而完成图形的转移工作。正胶曝光区域经过曝光后,生成羧酸与碱性的显影液中和反应从而被溶解。负胶的曝光区域经过曝光后产生胶联现象,不被显影液溶解。而未曝光的区域则被显影液溶解掉。定影液的作用是漂洗显影过程中产生的碎片,挤出残余的显影液,另外还可以起到收缩图形,提高图形的质量。

沸腾制粒机标准操作规程

一目的:规范沸腾制粒机标准操作,保证设备正常运行,延长使用寿命 二范围:FL-300沸腾制粒机操作人员 三责任:操作人员、质量管理部、车间设备管理员对本规程实施负责 四内容: 1 操作法 1.1 检查是否有清洁合格证、设备完好证。 1.2生产前准备工作 1.2.1首先要检查空压机运转是否正常,压缩机油面是否在控制线内,排空压缩空气管道内的冷凝水。 1.2.2接通控制电源。 1.2.3接通空压机电源开关并启动,压缩空气输出压力至0.7mpa。 1.2.4检查控制柜压缩空气的气源至各气缸间有无漏气现象,并予以排出。 1.2.5检查电流表、气压表、电压表是否正常。 1.2.6检查温控仪是否正常,并设定进风温度,观察蒸气电磁阀是否灵活。 1.2.7将自动/手动开关置于手动,分别合上左风门、左清灰、右风门、右清灰、各动作是否灵活。 1.2.8将自动/手动开关置于自动,检查自动程序是否正确。 1.2.9将布袋架系上布袋,然后将布袋下端系在桶体下法兰处,并固定,检查松紧程度。布袋系的太紧布袋易损坏:布袋系的太松,布袋上粉尘不易脱路,然后检查布袋是否有破损。 1.2.10将流化床推进主机内,开顶升将中筒体用螺栓固定。 1.2.11根据工艺要求配好粘合剂。 1.2.12检查蠕动泵进料管内是否进入液料。 2.2生产操作 2.2.1启动控制柜电源 2.2.2调节气源压力0.6~0.7Mpa。 2.2.4开顶升开关,密封主机。 2.2.5将调风门调至2/3位置。 2.2.6将控制面板的自动/手动开关置于手动,关闭左、右风门。 2.2.7启动风机,待风机电流平衡后,打开左、右风门,并将自动/手动开关置于自动。 2.2.9调节进风温度(根据物料工艺设定)。 2.2.10调节风量,观察物料流化至中筒体视镜位置为佳,然后锁紧手柄。 2.2.11待物料温度上升并混合10分钟后,调节雾化压力至0.2~0.4Mpa(根据粘结剂浓度和颗粒度调节)。 2.2.12 启动蠕动泵调节喷液速度。 2.2.13 30分钟一次取样检查颗粒大小。 2.2.14制粒完毕后,关闭蠕动泵进行干燥。 2.2.15干燥过程中,观察出风温度,待出风温度50℃上下(视物料和经验而定),停止风机。 2.2.16调节气雾至0 Mpa。 2.2.17将自动/手动开关置于手动,关闭左右风门。 2.2.18清灰数次,然后打开左右风门。 2.2.19开顶升,卸料。 2.2.20 填写相关记录。

操作流程简要说明

一、统计系统 登录单位信息管理系统 修改学校属性 登录统计系统 报表录入 (必需点保存,表内校验) 表间校验 (所有表格均需为表内已校验) 学校上报 (所有表格均需为表间已校验) 登录统计系统 查看校验表 (必需点保存) 表间校验 (所有表格均需为表内已校验) 镇级上报 (所有表格均需为表间已校验及 下属单位均已上报) 登录统计系统 查看校验表 (必需点保存) 表间校验 (所有表格均需为表内已校验) 县级上报 (所有表格均需为表间已校验及 下属单位均已上报) 录入基础县基表格 (必需点保存) 学校级操作 县 级操作 镇 级操作 基础管理 -> 学校管理 -> [修改] 报表处理 –> 报表录入/上报 –> [录入] ->[保存] 报表处理 –> 报表录入/上报 –> [表间校验] 报表处理 –> 报表录入/上报 –> [上报] 报表处理 –> 报表录入/上报 –> [查看] 报表处理 –> 报表录入/上报 –> [间校难验] 报表处理 –> 报表录入/上报 –> [上报] 报表处理 –> 报表录入/上报 –> [查看] 报表处理 –> 报表录入/上报 –> [间校难验] 报表处理 –> 报表录入/上报 –> [上报] 报表处理 –> 报表录入/上报 –> [录入] ->[保存]

二、基础库 登录基础库系统 新增新生 学生转学 (转出/转入) 学生异动处理 (休学、复学、死亡申报等) 调整教师、占地及场室、校舍信息 基础信息管理 -> 教师信息/占地及场室/校舍信息 新生入籍 -> 新生登记 学生变动办理 -> 转入申请/转出申请 学生变动办理 -> 学生休学/复学/退学/跳级/降级/留级/死亡申报 学校级操作

摇摆制粒机的安全操作规程正式版

Guide operators to deal with the process of things, and require them to be familiar with the details of safety technology and be able to complete things after special training.摇摆制粒机的安全操作规 程正式版

摇摆制粒机的安全操作规程正式版 下载提示:此操作规程资料适用于指导操作人员处理某件事情的流程和主要的行动方向,并要求参加施工的人员,熟知本工种的安全技术细节和经过专门训练,合格的情况下完成列表中的每个操作事项。文档可以直接使用,也可根据实际需要修订后使用。 1. 目的:规范操作规程,正确使用,保障人员的操作安全和设备的安全运转 2. 适用范围: 3. 职责: 3.1 岗位操作人员按本规程进行操作和维护保养 3.2 车间管理人员负责监督生产操作是否符合本规程 4. 操作规程 4.1 安全操作注意事项 4.1.1 本机使用前应检查各部位螺栓应紧固

4.1.2 使用过程中出现异常振动声音应立即切断电源 4.1.3 使用后用水、酒精擦拭干净以防物料侵蚀及粘连设备 4.1.4 设备运行中严禁维修操作 4.2 设备运行 4.2.1 按工艺要求装好筛网,调整至松紧合适、锁紧。 4.2.2 点动电器开关,观察运行是否平稳,有无异常声音 4.2.3 启动设备,根据机器运行声音调整进料速度 4.2.4 出现卡料时,应停机检查,严禁用物品捅料 4.3 维护保养

4.3.1 在生产结束后拆解筛网时严禁用力敲打,以防损伤设备产生安全隐患 4.3.2 机体内外保持清洁 4.3.3 使用三角带出现裂痕要及时更换 4.3.4 连续使用每周加润滑油 4.3.5 填写维护保养记录和设备维修记录。 ——此位置可填写公司或团队名字——

光刻工艺流程

光刻工艺流程 Lithography Process 摘要:光刻技术(lithography technology)是指集成电路制造中利用光学—化学反应原理和化学,物理刻蚀法,将电路图形传递到单晶表面或介质层上,形成有效图形窗口或功能图形的工艺技术。光刻是集成电路工艺中的关键性技术,其构想源自于印刷技术中的照相制版技术。光刻技术的发展使得图形线宽不断缩小,集成度不断提高,从而使得器件不断缩小,性能也不断提利用高。还有大面积的均匀曝光,提高了产量,质量,降低了成本。我们所知的光刻工艺的流程为:涂胶→前烘→曝光→显影→坚膜→刻蚀→去胶。 Abstract:Lithography technology is the manufacture of integrated circuits using optical - chemical reaction principle and chemical, physical etching method, the circuit pattern is transferred to the single crystal surface or the dielectric layer to form an effective graphics window or function graphics technology.Lithography is the key technology in integrated circuit technology, the idea originated in printing technology in the photo lithographic process. Development of lithography technology makes graphics width shrinking, integration continues to improve, so that the devices continue to shrink, the performance is also rising.There are even a large area of exposure, improve the yield, quality and reduce costs. We know lithography process flow is: Photoresist Coating → Soft bake → exposure → development →hard bake → etching → Strip Photoresist. 关键词:光刻,涂胶,前烘,曝光,显影,坚膜,刻蚀,去胶。 Key Words:lithography,Photoresist Coating,Soft bake,exposure,development,hard bake ,etching, Strip Photoresist. 引言: 光刻有三要素:光刻机;光刻版(掩模版);光刻胶。光刻机是IC晶圆中最昂贵的设备,也决定了集成电路最小的特征尺寸。光刻机的种类有接触式光刻机、接近式光刻机、投影式光刻机和步进式光刻机。接触式光刻机设备简单,70年代中期前使用,分辨率只有微

LED显示屏操作流程说明书

LED显示屏组装及应用说明书 一、LED显示屏基础知识 (3) 二、LED显示屏同步与异步控制系统工程图 (14) 1、异步系统工程简易图 (14) 2、同步系统工程简易图 (15) 三、LED相关软件、卡说明及其应用 (一)L ED显示屏电气极性判断 (16) (二)L ED异步卡 1、励研系列卡(CL2005软件) (17) 2、诣阔系列卡(LED图文控制系统软件) (23) 3、其它卡…………………………………………………………………………………………..? (三)L ED同步卡 1、灵星雨系列卡 (28) 四、LEDLED显示产品 (36) 1、户外产品………………………………………………………………………………… (1)P H10………………………………………………………………………………… (2)P H16…………………………………………………………………………………

(3)P H20(全彩)………………………………………………………………………………… 2、室内产品 (40) (1)P H3.0………………………………………………………………………………… (2)P H3.75………………………………………………………………………………… (3)P H5.0………………………………………………………………………………… 3、亚户外产品………………………………………………………………………………… (1)P H10亚户外…………………………………………………………………………… (2)P H5.0半户外…………………………………………………………………………… 五.显示屏操作注意事项及维修资料 (43)

GMP认证全套文件资料019-制粒过程的中间质量控制标准操作规程

操作标准----生产管理 文件名称制粒过程的中间质量编码SOP-SJ-019-00 页数2-1 实施日期 制订人审核人批准人 制订日期审核日期批准日期 制订部门质管部分发部门生产部、生产车间、车间质管员 目的:制订片剂、胶囊剂制粒过程的中间质量控制标准操作规程,加强中间产品质量控制。 适用范围:片剂、胶囊制粒过程的中间质量控制。 责任:制粒工序操作人员、车间质管员执行本规程,质管部对本规程的有效执行承担监督检查责任。 程序: 1. 制粒过程的控制 1.1在制粒开始前,操作工首先须进行下列检查: ①检查生产场所是否清洁,有无与生产无关的文件、物料等。 ②检查领用的原辅料的品名、批号、数量等是否与生产指令上所要求的一致。 ③检查所使用的容器、工具是否齐全、清洁,并有状态标志。 ④检查所用的设备和衡器是否正常,并有状态标志。 1.2在制粒过程中,操作工应检查下列内容: ①浆的浓度和浆温是否符合工艺要求。 ②加浆量是否符合工艺要求。 ③干燥温度和干燥时间是否符合工艺要求。 ④所得的颗粒盛放在已备好的洁净容器中称重,复核后记录。并在容器上贴上标签,注明品名、规 格、批号、数量、生产日期、操作人、复核人等。 2.车间质管员所做的试验根据生产工艺的要求,检查颗粒的外观和流动性是否符合要求,测定颗粒的水份,并记录检查的结果。记录于《颗粒水分、外观质量监控记录表》(REC-SJ-016-00)。 3.制粒后的检查检查记录是否填写完全,是否有错误。检查桶签、状态标志是否填写正确。

操作标准----生产管理 文件名称 制粒过程的中间质量 控制标准操作规程编码SOP-SJ-019-00 页数2-2 4.不合格的质量如颗粒水分超过内控要求,质管员应向车间主管报告,并商议具 体解决办法,通知工艺员和操作工进行处理。颗粒粒度不符合要求,应检查筛网是 否破损,通知工艺员和操作工重新整粒或等待处理。 5.水分测定方法: 5.1调零:在水分测定仪放砝码的托盘上放上5克砝码,同时在放物料的托盘上放上5克砝码,开启天平开关,检查显示窗上的调零旋钮,使之对齐。 5.2称量:在砝码盘上放上5克砝码,在物料盘上放上颗粒,准确称取5克颗粒。 5.3干燥:打开红外线开关,待温度上升到105℃时开始计时,并调节温控旋钮,使温 度恒定在105℃,加热15分钟后读数。 5.4读数:打开读数开关,在三列光标读数中的中间一列与显示窗口玻璃板上的刻度线 对齐的数字即为水分数值。

制粒机操作规程

制粒机操作规程本页仅作为文档页封面,使用时可以删除 This document is for reference only-rar21year.March

制粒机操作规程 一、开机前准备 1、开启调质器管道的疏水阀闸门,排冷凝水1分钟左右,然后关闭疏水阀。 2、检查制粒机各部位紧固件是否安全可靠,特别是压制室内各紧固件有无松动、检查模、辊的间隙是否调整适当。 3、按照润滑图加注润滑油脂,压辊内的润滑油脂应在开机前加注。 二、操作步骤 1、启动设备 、先启动吸风系统,依次开启风机、闭风器,打开制粒机排料门,启动制粒机主电机。 、待制粒机主电机电流平稳后,再启动调质器及喂料器绞龙电机,并将喂料转速调至最低转速。 2、打开下料门,并同时打开进气阀门,稍调节喂料电机转速,待压制出粒后,关上排料门,并检查接料板上成形粒料的外观质量是否符合工艺要求。 3、待压制成形的粒料外观质量符合工艺要求后,将喂料器电机转速调至与蒸汽加入量相一致,调整切刀位置,使颗粒长度符合工艺要求。 4、关闭设备 、关闭下料门,将喂料绞龙转速调至最低,逐渐关闭蒸汽进汽阀门;待调质器内物料排空后,关闭调质器电源。

、从观察门中喂入适量油性饲料,将环模中原有物料挤压出并使油性饲料全部填满环模孔、关闭制粒机主电机电源。 三、操作注意事项 1、进入制粒机的粉料中不得有石块、铁杂、麻线等异物。 2、开机时应先开主电机,关机时要先关喂料器电机。 3、关主电机前必须先喂入油性饲料,防止环模堵塞。 4、制粒机工作时严禁打开压制室门盖,以免造成人身伤亡事故。 5、为保证产品质量,提高生产效率,在设备运转正常后,应随时观察主机电流,及时按电流波动情况调整喂料量及蒸汽进汽量。 四、关机后整理 1、环模静止后,打开门盖,清除制粒室内积料。 2、清扫作业现场,对制粒设备进行清理,工具应定置存放整齐。 3、认真填写制粒作业记录并作好交接班工作。 五、维护、保养 1、时刻保持设备的外部清洁卫生,清除积尘粉料及油污。 2、开机前检查压制室内各螺栓、螺钉和切刀有无松动现象;检查模辊间隙,并合理调整,保证二辊间隙一致。 3、每工作4小时,向每只压辊轴承加注油脂,每8~10小时向主轴轴承加注油脂。 4、电工应经常检查和校验控制箱上的电流表精度,发现异常情况及时送计量检验单位校准。

财务软件安装操作步骤说明

财务软件安装操作步骤说明 一.安装财务Oracle软件 1.将本机jdk文件夹复制到对方D盘根目录下; 2.将本机的hosts文件复制到对方etc文件下,路径如图:; 3.将对方机器中jdk文件夹中bin子文件夹中的“Oracle财务.Imk(快捷方式)”复制到 对方桌面上,如图所示:; 4.双击该快捷方式(跳出的页面选择Accept),如果跳出Oracle登陆界面即可。 如图所示: 二.安装财务凭证软件(先安装财务凭证软件,再安装ERP)

1.在对方机器的运行中输入\\196.6.9.44;在如图所示的路径中找到“ORAINST.EXE”文 件; 2.开始安装:运行 ⑴语言:(选择)简体中文; ⑵目标路径改为“C:”下(注意:与后面ERP所装的ORAINST文件夹不能安装在一个盘内); ⑶到这步 选择5个安装项(如图所示): 选择安装; ⑷一直ok到结束; ⑸到这步

点“退出”即可; 3.将本机App_mate文件夹复制到对方D盘根目录下; 4.将本机中文件复制到对方admin文件下, 路径如图:; 5.将本机“(快捷方式)”复制至对方桌面; 6.关闭多余文件夹; 7.打开登录界面即可; 8.若对方要求配置打印机,先选择合适的打印机型号,在打印机设置中选择打印机服务器 属性,创建新格式(注意:设置——宽度大小不变、高度大小减半) 注意:若安装失败,卸载时需到注册表中进行删除,再把主机中原有文件夹删除即可。三.安装BO 1. 在对方机器的运行中输入\\196.6.9.44;在如图所示的路径中找到“sno.txt”文件,并打开;

2. 同时,在如图所示的路径中找到“”文件; 3.开始安装:运行 ⑴Begin→Next→输入序列号: →Next→Next ⑵到这步 选择“Custom Setup”项 ⑶到这步 选择4个安装项(如图所示):(先全不选,在进行勾选) 选择安装;“BusinessObjects”、“Designer”、 “Document Agent”、在Data Access中选择 “Oracle”(共4项) ⑷在弹出的文件夹中找到“Business objects” 快捷方式至对方桌面; ⑸关闭多余文件夹; 4.将本机bo_rep文件夹复制到对方D盘根目 录下; 5.双击“Business objects(快捷方式)”

环模制粒机新压模的正确操作使用

环模制粒机新压模的正确操作使用 苏锡云 (河南工业贸易职业学院,郑州 450012) 摘 要:环模制粒机新压模的正确使用,可以通过新压模安装后的调整,正确控制压辊与压模间隙以及制粒机安装后的调整来进行。新压模使用调试应按步骤进行,制粒物料温度可达到65~85 ,水分可控制在15%~ 17%。为此,介绍了新压模的调整步骤及模孔堵塞的原因和主要解决方法。 关键词:环模制粒机;新压模;使用 中图分类号:S226 文献标识码:A文章编号:1003-188X(2008)11-0163-02 0 引言 制粒机压模的制造质量固然重要,但是有关的操作保证也是必不可少的。据了解,目前不少饲料厂由于操作不当,致使制粒机压模应有的生产能力得不到正常发挥,特别是使用新机新模和遇到堵模,往往由于使用和处理不当,影响整机功能的发挥。现根据笔者工作实践,对如何使用新模和排除堵模进行分析探讨,供相关人员参考。 1 新压模安装后的调整 1.1 制粒机安装后的调整 以SZLH350制粒机为例,主电机功率55k W。若使制粒机过载保护起作用,可用手拨动后部安全销座旁的行程开关,观察主机运转时是否能停止运行。操作时旋转方向要正确(压模顺时针转),喂料器和搅拌器不得逆向送料,喂料控制器能自如控制物料流量。 新机空车运转正常后,不要急于立即下料制粒,制粒机其它部分还应调整。首先是制粒室,打开其操作门,检查主轴是否有轴向窜动,如果有轴向窜动,应调整主轴后部圆螺母,直到无窜动为止。但是,圆螺母不能收得过紧,以免开车后主轴头部轴承温升过高。然后检查两个压辊,压辊要转动灵活,不能有轴向窜动,如果有轴向窜动,必须调整压辊轴圆螺母,直至调好为止。此外,止退垫圈要锁好,以防止圆螺母松动,并要加足黄油,避免轴承温升过快缺油损坏。 1.2 正确控制压辊与压模间隙 制粒过程中,压模与压辊的间隙极为重要,间隙 收稿日期:2008-05-06 作者简介:苏锡云(1965-),男,郑州人,讲师,(E-m a il)sxy6371@ to m.co m。过大,易造成物料在模辊间打滑,产量低,有时还会不出粒;间隙过小,模辊机械磨损严重,影响使用寿命。合适的模辊间隙应为0.05~0.3mm,即压模与压辊刚好接触。最简单的检查方法是:间隙调整后,人工转动环模,压辊随之断续转动,这表明间隙合适。拧紧各紧固件,以免落下损坏机器。另外,调整好喂料刮刀,否则会使物料难以全部进入压辊压模之间,一部分物料从压模罩窜出,形成的颗粒小,粉化率高。 2 新压模使用调试步骤 制粒系统调整好后,可以正常开车制粒,但开车时要打开操作门上的机外排料门,无机外排料门时可以打开操作门。先开动主机,正常运转后开动搅拌机;然后开喂料器,下料速度先慢,物料进搅拌器的同时打开蒸汽闸门,适用的饱和蒸汽压力要求是0.2~ 0.4MPa,蒸汽温度为130~150 。一般物料制粒前水分是12%左右,加蒸汽后达15%~17%左右,温度可达到65~85 。水分过高,物料会在压模表面起锅巴!,结成块状,难以制成颗粒,并把模孔堵牢;水分过低,物料软化程度不够,使制粒阻力增加,减低生产率。一般一批物料制粒前最好能够快速化验一下含水量,以便正确控制蒸汽用量。在实际操作时蒸汽用量的控制一般多是凭经验和手感。物料加蒸汽后由搅拌器出来时先放掉一些,然后用手抓物料观察,物料轻轻一抓能捏成团,但手松开碰一下料又能散开为好。 物料调质处理后,可以进入制粒室,速度由慢到快,物料流量逐步增加。物料进入制粒室后,首先观察是否有颗粒出模,并注意电流变化。如果颗粒能正常出模,电流波动幅度不大,没有达到额定电流,那么可以加大物料流量,并适当增加蒸汽量,直至达到额

制粒工艺过程水分的控制

制粒工艺过程水分的控制 1、水分控制目的 优化蒸汽湿热处理条件,以提高颗粒饲料质量,降低加工成本,并减少环模/压辊磨损。在蒸汽湿热处理前混合物水分较低,给粉料添加少量的水,有利于蒸汽处理中的热传导,从而降低电力消耗,提高生产效率,改进颗粒饲料质量。 2、水分控制原则 (1)进厂原料的水分检验,看是否符合饲料原料质量标准。 (2)检测每班生产的首批混合粉料(混合机内的混合粉料)的初始水分(蒸汽处理之前)。 另一个办法,是根据日粮各种原料的水分(蒸汽处理之前)。如果该粉料水分低于13%,在混合时给粉料喷添适当数量的水分,所添加的水分

可以促进热传导,从而改进蒸汽处理和制粒作业。如果粉料初始水分已达13%或更高,则不要添加水分。 (3)目标温度。多数情况下,混合粉料温度(制粒之前)越高,颗粒饲料质量越好,电力消耗越少,机器磨损也越小。常规制粒条件下,可以达到的最高混合粉料温度受制于混合物料的初始温度和能给混合料注入多少蒸汽。根据经验,凝结1%优质蒸汽(饱和干蒸汽)可使混合物料升温15 ℃。蒸汽处理后的混合粉料水分可以增加到16.5—17%。因此,多数情况下混合粉料温度升幅可达到45℃(注入大约3%的蒸汽)。譬如说,混合物料初始温度是30℃,蒸汽处理后物料温度应达到75℃。如果达不到这个目标温度,则应检查蒸汽中是否含水(湿蒸汽)。 (4)控制最终产品水分。对大多数制粒产品来说,最大水分最好设定在12.5%。任何时候最终产品水分都不应超过13%,否则可能发霉,特别是暖季。当混合粉料初始水分低于12.5%时,目标水分应设定在高于初始水分2%,而不是12.5%。 (5)要检测最终产品水分,在每种日粮每批生产初期更要检查,根据检测结果调整冷却器停留时间以达到目标水分。

光刻工艺简要流程介绍

光刻工艺是半导体制造中最为重要的工艺步骤之一。主要作用是将掩膜板上的图形复制到硅片上,为下一步进行刻蚀或者离子注入工序做好准备。光刻的成本约为整个硅片制造工艺的1/3,耗费时间约占整个硅片工艺的40~60%。 光刻机是生产线上最贵的机台,5~15百万美元/台。主要是贵在成像系统(由15~20个直径为200~300mm的透镜组成)和定位系统(定位精度小于10nm)。其折旧速度非常快,大约3~9万人民币/天,所以也称之为印钞机。光刻部分的主要机台包括两部分:轨道机(Tracker),用于涂胶显影;扫描曝光机(Scanning)光刻工艺的要求:光刻工具具有高的分辨率;光刻胶具有高的光学敏感性;准确地对准;大尺寸硅片的制造;低的缺陷密度。 光刻工艺过程 一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等工序。 1、硅片清洗烘干(Cleaning and Pre-Baking) 方法:湿法清洗+去离子水冲洗+脱水烘焙(热板150~2500C,1~2分钟,氮 气保护) 目的:a、除去表面的污染物(颗粒、有机物、工艺残余、可动离子);b、除去水蒸气,是基底表面由亲水性变为憎水性,增强表面的黏附性(对光刻胶或者是 HMDS-〉六甲基二硅胺烷)。 2、涂底(Priming) 方法:a、气相成底膜的热板涂底。HMDS蒸汽淀积,200~2500C,30秒钟;优点:涂底均匀、避免颗粒污染;b、旋转涂底。缺点:颗粒污染、涂底不均匀、HMDS 用量大。

目的:使表面具有疏水性,增强基底表面与光刻胶的黏附性。 3、旋转涂胶(Spin-on PR Coating) 方法:a、静态涂胶(Static)。硅片静止时,滴胶、加速旋转、甩胶、挥发溶剂(原光刻胶的溶剂约占65~85%,旋涂后约占10~20%); b、动态(Dynamic)。低速旋转(500rpm_rotation per minute)、滴胶、加速 旋转(3000rpm)、甩胶、挥发溶剂。 决定光刻胶涂胶厚度的关键参数:光刻胶的黏度(Viscosity),黏度越低,光刻胶的厚度越薄;旋转速度,速度越快,厚度越薄; 影响光刻胶厚度均运性的参数:旋转加速度,加速越快越均匀;与旋转加速的时 间点有关。 一般旋涂光刻胶的厚度与曝光的光源波长有关(因为不同级别的曝光波长对应不 同的光刻胶种类和分辨率): I-line最厚,约0.7~3μm;KrF的厚度约0.4~0.9μm;ArF的厚度约0.2~ 0.5μm。 4、软烘(Soft Baking) 方法:真空热板,85~120℃,30~60秒; 目的:除去溶剂(4~7%);增强黏附性;释放光刻胶膜内的应力;防止光刻胶 玷污设备; 边缘光刻胶的去除(EBR,Edge Bead Removal)。光刻胶涂覆后,在硅片边缘的正反两面都会有光刻胶的堆积。边缘的光刻胶一般涂布不均匀,不能得到很好的图形,而且容易发生剥离(Peeling)而影响其它部分的图形。所以需要去除。

操作流程说明文档

操作流程说明文档内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)

操作流程说明文档 1.下载阅卷软件方式,注意:此方法只能在学校电脑使用。 打开IE 进入后右键点击这个位置,选中目标另存为。如图操作。 然后保存在任意地方即可。 2.下载完后,找到刚刚下载文件所保存的目录地址,双击这个程序,打开阅卷软件。 3.打开后会弹出一个框,要求输入:服务器地址,用户名称,用户密码。 服务器地址必须是: 模拟试用的用户名称和密码在中可以下载。 4. 点击确定后会提示是否修改密码, 修改就在旧密码中输入“123”,新密码自行设置。 不修改就点放弃即可。 5.提交后进入批卷界面。如图示 6.开始阅卷, 进入阅卷页面后,屏幕中间位置显示的是学生的答题情况,请老师根据答题的错对程序相应给分,分数输入到右侧的“评分位置”(如上图) 评分后点击提交即是批完一份卷子,当老师点击提交后,系统会自动下载下一份学生试卷,老师则继续评分即可。

7.阅卷老师操作菜单中(左上角位置),如果上一份卷的分数给错,点了提交,可以点上一份回去重新评分。如果看不清可以点击放大。 8.阅卷常用操作讲解。 出现非本题试题有关图片(提交图像异常)自动0分点提交 是本题但答案写错位置(提交答错位置)自动0分点提交 答题超出规定范围(提交答题过界)自动0分点提交 (系统自动处理好后重新分发出来) 优秀答题标记(提交优秀试卷)给分后提交 典型解答方式标记(提交典型试卷)给分后提交 糟糕试卷标记(提交糟糕试卷)给分后提交 9. 试题批注。 应用如下:↓ 10.当提示“给你分配的试卷已经批阅完毕”, 请点击左上角的“退出”按钮(如图),退出系统,完成阅卷。 如果要继续批其他题目,请点击“注销“按钮,就会回到登陆窗口,输入其他题目的账号密码,继续批阅试卷。 以下是外网下载方式 方法2:(下面网址可以下载帮助文档,软件,账号) 1.首先打开IE 2.然后在地址栏输入:后点回车键,也可直接在此WORD文档中按住CTRL键点击链接。

制粒机操作规程

制粒机操作规程 一、开机前准备 1、开启调质器管道的疏水阀闸门,排冷凝水1分钟左右,然后关闭疏水阀。 2、检查制粒机各部位紧固件是否安全可靠,特别是压制室内各紧固件有无松动、检查模、辊的间隙是否调整适当。 3、按照润滑图加注润滑油脂,压辊内的润滑油脂应在开机前加注。 二、操作步骤 1、启动设备 、先启动吸风系统,依次开启风机、闭风器,打开制粒机排料门,启动制粒机主电机。 、待制粒机主电机电流平稳后,再启动调质器及喂料器绞龙电机,并将喂料转速调至最低转速。 2、打开下料门,并同时打开进气阀门,稍调节喂料电机转速,待压制出粒后,关上排料门,并检查接料板上成形粒料的外观质量是否符合工艺要求。 3、待压制成形的粒料外观质量符合工艺要求后,将喂料器电机转速调至与蒸汽加入量相一致,调整切刀位置,使颗粒长度符合工艺要求。 4、关闭设备 、关闭下料门,将喂料绞龙转速调至最低,逐渐关闭蒸汽进汽阀门;待调质器内物料排空后,关闭调质器电源。 、从观察门中喂入适量油性饲料,将环模中原有物料挤压出并使油性

饲料全部填满环模孔、关闭制粒机主电机电源。 三、操作注意事项 1、进入制粒机的粉料中不得有石块、铁杂、麻线等异物。 2、开机时应先开主电机,关机时要先关喂料器电机。 3、关主电机前必须先喂入油性饲料,防止环模堵塞。 4、制粒机工作时严禁打开压制室门盖,以免造成人身伤亡事故。 5、为保证产品质量,提高生产效率,在设备运转正常后,应随时观察主机电流,及时按电流波动情况调整喂料量及蒸汽进汽量。 四、关机后整理 1、环模静止后,打开门盖,清除制粒室内积料。 2、清扫作业现场,对制粒设备进行清理,工具应定置存放整齐。 3、认真填写制粒作业记录并作好交接班工作。 五、维护、保养 1、时刻保持设备的外部清洁卫生,清除积尘粉料及油污。 2、开机前检查压制室内各螺栓、螺钉和切刀有无松动现象;检查模辊间隙,并合理调整,保证二辊间隙一致。 3、每工作4小时,向每只压辊轴承加注油脂,每8~10小时向主轴轴承加注油脂。 4、电工应经常检查和校验控制箱上的电流表精度,发现异常情况及时送计量检验单位校准。

教槽料二次制粒生产工艺及流程 -9-5

教槽料二次制粒生产工艺及流程 ①见附录一:主要原材料质量要求及收货标准 ②粉碎筛片孔径要求:第一次1.0-1.5mm;第二次0.8-1.0mm;第二次粉碎粒度要求100%过40目标准筛。 ③混合机混合均匀度的变异系数≤5% ④见附录二:蒸汽制粒主要工艺参数控制表 加工要求 1、玉米:内蒙古通辽,粉质、甜、生霉粒≤1%; 2、粉粹前必须清理好设备里的残留饲料; 3、第一次粉碎必须按粒度要求粉碎,太细会导致制粒困难或无法制粒; 4、第一次制粒蒸汽温度尽可能高,以保证原料与蒸汽的充分混合与熟化; 5、第二次蒸汽制粒时,温度不可过高,以避免可能造成的部分营养成分的损失;

6、环模的压缩比为1:5(或1:4,成品硬度高时调低),压缩比太高会造成第一次和第二次制粒困难。 7、核心料必须从小投料口投料或直接进入混合机,必须在投大料的中间投,以保证核心料能完全进入混合机。 8、生产成品前必须用粉碎的玉米进行洗机,保证设备内不会有残留料; 9、生产的成品色泽要均一,经质检员认可后,按要求进行包装; 10、成品损耗率要小于0.5%,制粒冷却后的水分≤12.5%。 附录一主要原材料质量要求及收货标准 附录二制粒工艺主要参数控制 一、主要控制参数 1、调质器:其电流要严格按照设备要求控制 2、转速:300-400转/分(经验值:转速基本在原该设备生产常规饲料转速的1/3-1/2左右) 3、环模孔径:第1次3.5-5.5mm,第2次2.0-2.5mm 4、环模的压缩比:1:5(或1:4视成品硬度调整) 5、粒长:5-8mm 6、蒸汽的温度:第一次≥90℃(尽可能高,使原料尽可能的充分熟化);第二次55-65℃(视成品硬度调整); 7、蒸汽的气压:4-5kg/cm2(第1次) 3.5 kg/cm2(第2次); 8、冷却后温度:不高于室温4℃ 9、调制后(未经过蒸汽制粒)的水分:15-18% ;

学生网上选课操作步骤及说明【模板】

学生网上选课操作步骤及说明 1.操作步骤: 1.1 在任意一台可访问校园网的计算机上打开IE 浏览器,在地址栏输入:******/ 登录教务处网站,然后点击“学生综合系统”。 1.2 输入自己的用户名(即学号)及密码,确认进入。 1.3 选课分为预选、正选和补、退选三个阶段 预选:学生先从选课手册上查出本人可选的课程号、课序号,然后再进行选课。 注意,在选课手册中,每一个课程号代表一门课程,每一个课序号代表一个教学班,同一课程号的不同课序号代表同一门课程有多个教学班,在选课时,一门课程只能选一个课序号。 正选:所有参加预选的学生都必须参加正选。对于选课人数小于课容量的课程,系统将自动置为选中,而对那些选课人数大于课容量的课程必须进行抽

签。当学生所选课程因名额(即课容量)限制抽签时未能选中,则可查询选课手册,改选该课程的另一课序号(必须为所在院系可选的课序号)。 补、退选:正选结束后即进入补、退选阶段,凡未选中课程或对已选课程不满意者,可在此阶段补选或退选。 1.4 预选 依次点击导航条中的【选课管理】→【选课方案】→【方案课程】按钮,进入“方案课程”选课页面,在“计划学年学期”下拉列表框中选择相应学年学期,根据所显示的课程名和课序号,对照所发选课手册中所列课程,选择本专业教学计划规定的相应课程,然后单击【确定】即可。(也可直接在“课程号”和“课序号”中,输入课程号和课序号过滤出欲选择的课程) 1.5 正选 学生依次点击【选课管理】→【已选课程】按钮,若页面“选课结果列表”中所看到的选课状态为“选中”,此时表明该门课程已经选定,无需抽签;若页面“选课结果列表”中所看到的选课状态为“拟选”,此时表明该门课程需抽签。

008-高速混合制粒标准操作规程

****制药厂操作标准----生产管理 文件名称 高速混合制粒 标准操作规程编码SOP-JS-008-00页数2-1实施日期 制订人审核人批准人 制订日期审核日期批准日期 制订部门生产部分发部门生产车间 目的:规范颗粒工序的高速混合制粒操作。 适用范围:颗粒工序使用高速混合制粒机制粒。 责任:1.车间技术员、质管员负责操作过程的监督和检查; 2.本工序负责人负责指导操作工正确实施本规程; 3.操作工有按本规程正确操作的责任。 程序: 1.操作名称:高速混合制粒标准操作规程。 2.编写依据:产品工艺规程 3.操作步步骤: 3.1准备过程: 3.1.1预先将生产所用原辅料按工艺要求进行处理; 3.1.2准备好生产所用的原辅料和粘合剂或湿润剂。 3.1.3检查生产所用原辅料质量是否符合要求; 3.1.4手动对各部件进行动态检查。 3.1.5接通电源,开启压缩机(气源P=0.4Mpa)。 3.1.6检查生产所用一切用具容器是否干净。 3.2操作过程: 3.2.1按《GHL250型高速混合制粒机标准操作规程》(SOP-EQ-005-00)要求进行操作; 3.2.2将原辅料投入混合制机容器中; 3.2.3关闭容器;按工艺要求设定继电器的搅拌混合时间。 3.2.4先启动混合电机,后启动粉碎电机进行原辅料的干混。 3.2.5关闭混合电机及粉碎电机,待机器完全停止后打开容器盖; 3.2.6按工艺要求设定混合制粒时间。

****制药厂操作标准----生产管理 文件名称高速混合制粒标准操作规程编码SOP-JS-008-00 页数2-2 3.2.7加入规定量的粘合剂,按规定的绞碎速度开机混合制粒。或者按工艺要求边加粘合剂边混合制粒。 3.2.8待达到工艺要求的时间时,开启卸料阀放出颗粒,用接斗车接颗粒; 3.3结束过程: 3.3.1卸料完毕后,将容器内剩余的物料清理干净,湿颗粒进入一工序; 3.3.2按《GHL250型高速混合制粒机的清洁标准操作规程》(SOP-WS-031-00)进行清洁; 4.操作结果的评价: 4.1检查湿颗粒外观,应符合工艺要求; 4.2湿颗粒的粒度,应符合工艺要求; 5.操作过程复核与控制; 5.1操作过程最少要两人,复核投料的原辅料粘合剂或湿润剂品名、数量是否与生产指令相符; 5.2生产过程的搅拌混合时间和混合制粒时间必须严格按工艺要求进行控制; 6.操作过程中的注意事项: 6.1关闭电源必须待机器完全停止后方可打开容器盖,进行投料、取料、清洁等。 6.2每次投料,只能按容器容积的1/3~2/3加入原辅料。 7.操作过程使用的物品、设备、器具 物品原辅料、粘合剂或湿润剂 设备高速混合制粒机 器具塑料铲、接料车、不锈钢桶、不锈钢铲刀、磅秤 8.操作异常情况处理: 8.1当制粒机负荷运行出现异常噪音或振动时,必须立即停机,排除故障后,方可使用。 8.2湿颗粒发现有异物(如黑点或粒度不符合工艺要求时,必须查找原因后,方可继续投料。

百威软件操作流程说明教学内容

百威软件操作流程说明 【STEP 1】进入后台管理系统 双击进入系统,此时系统提示输入管理员密码,实验室POS机无需密码,直接点击确定进入后台管理系统 【STEP 1】系统主要功能

从系统主界面上可以看出,POS收银后台系统可以实现多种功能。这里主要介绍以下几种。 [商品分类] 商品分类是用来设置本公司所有商品的类别,分类必须明确方便易记。 操作方法:进入此界面后如果要新建大类,就点击新的大类按钮,如果需新建子类,则首先点到需某大类,然后在该大类下面新建子类。需修改类别名称,首先点击该类别然后按修改类别,如需删除某类,首先点击到该类,然后按删除类别即可,删除类别时要注意,如果该类中已有子类或者有商品,则该类不能删除。 以上操作全部作完后,如果需要保存,则按确定按钮,如果不需要保存,则按取消。 [类别代码] 类别代码是用来为每个类别指定一个唯一的代码,代码可以是英文字母,也可是数字,一般不要用中文。

操作方法是:首先点击到该类,然后按设置按钮或双击该类,系统会弹出输入框,可在此框中输入类别代码,输入完后按确定即可。此处需注意的是类别代码不能重复,如果该类中已有商品,类别代码不可更改。 如果打印商品类别列表,可按打印按钮即可进行打印。 [商品档案] 商品档案是用来设置本公司所有的商品信息,包括商品的供应商,条码,价格以及包装规格等。操作方法如下: 进入信息档案 商品档案,出现如下界面。

商品档案可进行新建、删除、打印、复制、导出、表格设置 新建:如果需增加商品档案,可按新建按钮,新建商品档案时首先要选择要新建商品所属的类别,然后再点击新建,系统会弹出新建商品的输入界面。 (基本信息) ◇自编码/条码:表示商品的条形码或者是商品的店内码(要用条形码)◇商品名称:表示商品的名称或者是叫法 ◇单位:表示商品的计量单位,在这里也是商品的最小单位 ◇进价:表示商品的参考进货价格 ◇零售价:表示商品的零售价格 ◇供应商:表示该商品的供货商 ◇所属类别:表示该商品属于哪个类别,以后还可更改 ◇库存上限:表示商品的库存最高限度,如果超过此限度,系统将会在库存积压报表中体现出来 ◇库存下限:表示商品的库存最低限度,如果低于此限度,系统将会在库存不足报表中体现出来 ◇期初库存:表示在开业前该商品的实际库存 ◇此商品只按零售价销售:表示该商品在前台销售时只允许按零售价销

制粒工的操作规程

生产前的准备工作 ●确定工艺规程,并与品控部门认真核实; ●确定制粒配方,并与中控室认真核实; ●更换品种前,应对待制粒仓、成品仓及其它制粒设备、输送设备与包 装设备进行清理,可由制粒工、包装工、看仓工分别完成; ●保证环模规格、分级筛筛网规格、破碎机扎辊间距,冷却风量及冷却 时间符合所生产产品的需要; ●清点制粒所需要的工具与用具是否齐全; ●将蒸汽系统的冷凝水排出,并根据配方特点调整好蒸汽压力; ●仔细查看上班制粒工作记录,与上班人员认真交接班并询问重要问题。 开机程序与生产过程控制 ●开机之前应先与中控室取得联系; ●制粒系统开机原则:先外围设备再主要设备,由后向前启动设备; ●开机程序 ①空压机—风机—沙克龙关风器; ②分级筛—斗提机—水平输送机—破碎机—冷却器—冷却器关风器; ③制粒机主电机—调质器电机—喂料器电机(最低速度); ④先干料制粒,然后逐渐开启蒸汽阀门,同时调整喂料器转速; ⑤进一步调整喂料器转速,使工作电流接近额定值,并相应调整蒸汽流量,使调质后物料温度、湿度适宜; ⑥调整切刀,使颗粒长度合适; ⑦开始的颗粒料不进冷却器,等基本正常后再进入冷却器。 ●生产过程控制要领(一抓、二看、三调整) ①一抓,用手不定期从制粒机门观察口处抓料,试温度和水分.刚制粒时 还要从制粒机出口处取料观察颗粒的长短均匀性; ②二看,经常观察温度表和电流表的读数,了解制粒实际情况; ③三调整,根据“一抓二看”来调整切刀距离、喂料器转速和蒸汽阀门 的开度大小(蒸汽量的调整)。 ●开机生产过程的注意事项 ①按润滑规程要求定时定量点给主轴轴承、压辊轴承加润滑脂; ②新机器刚开始生产不能粗心和急躁,逐渐由慢到快,由低到高; ③小孔径环模正式制粒前最好先用油料挤压几分钟,使环模整体受热后,再制粒一般不易堵模孔; ④制粒过程如发现设备有异常响声及剧烈振动时,应立即停止喂料,关 闭蒸汽,切断电源待设备完全停止后进行检查,排除故障。 ⑤尽快掌握制粒系统的参数调节与调整技术,制粒技术是一门综合性很 强的技术,不但要掌握机械常识、制粒成套设备的工作原理、原料的基本知识,还要了解蒸汽的特点,积累经验,总结教训更是重要。 ●对堵机的处理措施 ①堵机发生时,立即关闭蒸汽阀门,再关闭喂料器、调制器电机,如果主 电机已跳闸,就要将其按钮复位;如果保护装置起作用,主电机尚未停机, 可以等其电流恢复到空载时,再重新开始进料制粒; ②主电机已跳闸,则要将环模内的物料清理干净,并转动环模自如,方 能重新开机;