最新ASM自动焊线机培训

自动焊线机培训目录

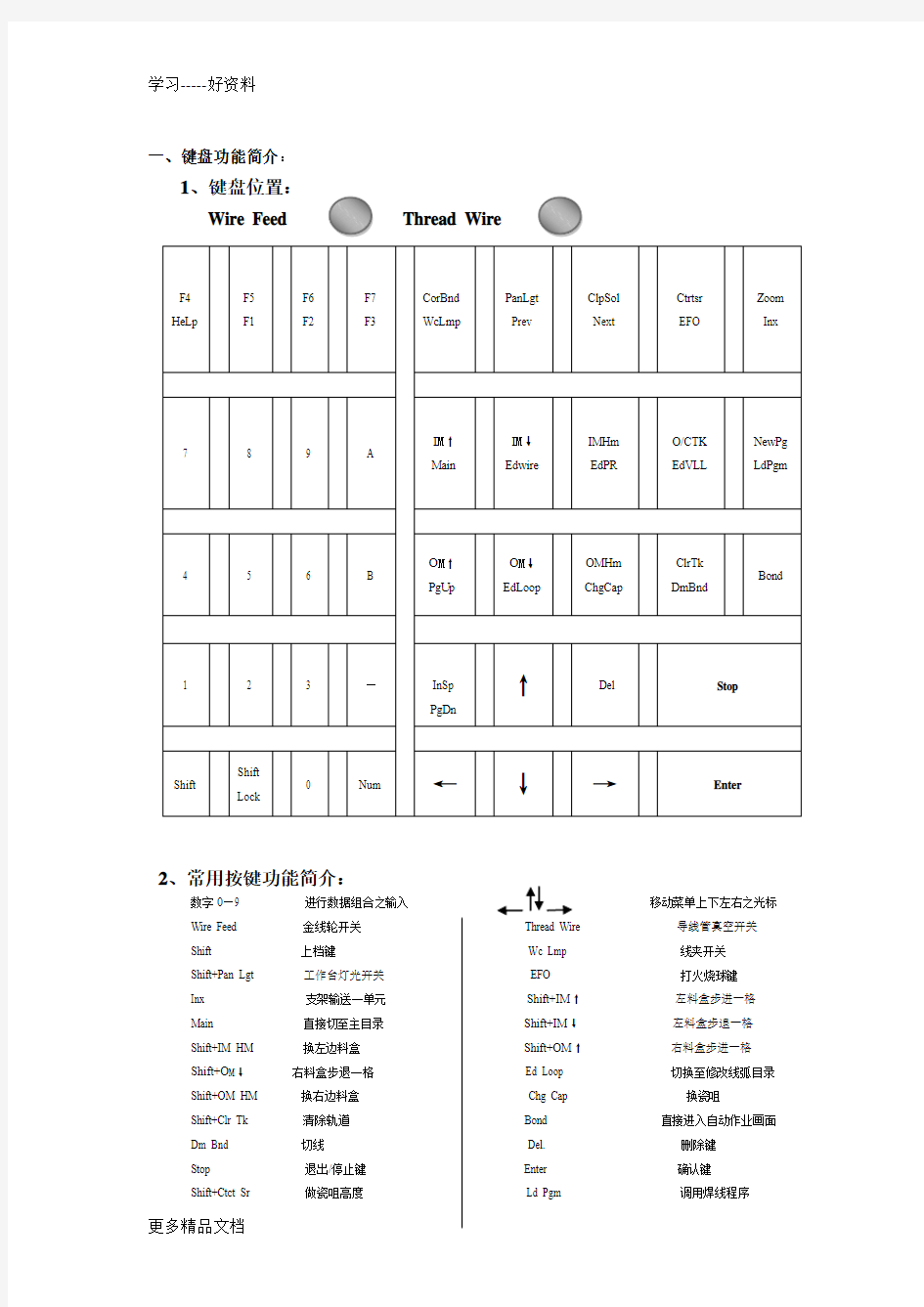

一、键盘功能简介:.................................................................................................................. - 2 -

1、键盘位置:.................................................................................................................... - 2 -

2、常用按键功能简介:.................................................................................................... - 2 -

二、主菜单(MAIN)介绍: .................................................................................................. - 3 -

三、机台的基本调整 ................................................................................................................. - 3 -

1、编程:............................................................................................................................ - 3 -

2、校准PR(重做图像): ............................................................................................... - 5 -

3、升降台的调整(料盒部位):...................................................................................... - 6 -

四、更换材料时调机步骤:...................................................................................................... - 6 -

1、调用程序: ...................................................................................................................... - 6 -

2、轨道微调:.................................................................................................................... - 6 -

3、支架走位调整:............................................................................................................ - 7 -

4、PR编辑(改PR):..................................................................................................... - 7 -

5.测量焊接高度(做瓷嘴高度):.................................................................................. - 7 -

6、焊接参数和线弧的设定:.............................................................................................. - 7 -

(1)设定线弧模式.................................................................................................... - 7 -

(2)设定基本焊接参数............................................................................................ - 8 - 五:常见品质异常分析:.......................................................................................................... - 9 -

1、虚焊、脱焊:................................................................................................................ - 9 -

2、焊球变形:.................................................................................................................... - 9 -

3、错焊、位置不当:........................................................................................................ - 9 -

4、球颈撕裂:.................................................................................................................... - 9 -

5、拉力不足:.................................................................................................................... - 9 -

6、断线 ............................................................................................................................... - 9 -

六、更换磁嘴: ......................................................................................................................... - 9 -

七、常见错误讯息: ............................................................................................................... - 10 -

八、注意事项: ....................................................................................................................... - 10 -

1、温度设定:220℃-350℃之间(一般设定为280℃) ........................................ - 10 -

2、在AUTO BOND MENU下必须开启之功能:................................................. - 10 -

3、保持轨道清洁,确保送料顺畅。.............................................................................. - 10 -

2、常用按键功能简介:

数字0—9 进行数据组合之输入移动菜单上下左右之光标Wire Feed 金线轮开关Thread Wire 导线管真空开关Shift 上档键Wc Lmp 线夹开关

Shift+Pan Lgt 工作台灯光开关EFO 打火烧球键

Inx 支架输送一单元Shift+IM↑左料盒步进一格Main 直接切至主目录Shift+IM↓左料盒步退一格Shift+IM HM 换左边料盒Shift+OM↑右料盒步进一格Shift+O M↓右料盒步退一格Ed Loop 切换至修改线弧目录Shift+OM HM 换右边料盒Chg Cap 换瓷咀

Shift+Clr Tk 清除轨道Bond 直接进入自动作业画面Dm Bnd 切线Del. 删除键

Stop 退出/停止键Enter 确认键

Shift+Ctct Sr 做瓷咀高度Ld Pgm 调用焊线程序

二、主菜单(MAIN)介绍:

0.SETUP MENU (设定菜单)Array 1.TEACH MENU (编程菜单)

2.AUTO BOND (自动焊线)

3.PARAMETER (参数)

4.WIRE PARAMETER (焊线参数)

5.SHOW STA TISTICS (显示统计资料)

6.WH MENU (工作台菜单)

7.WH UTILITY (工作台程序)

8.UTILITY (程序)

9.DISK UTILITY (磁盘程序)

三、机台的基本调整

1、编程:

当在磁盘程序〈DISK UTILITIES〉中,无法找到所需适用的程序时,就必须重新建立新的程序,在新编程序之前必须将原用程序清除掉(在MAIN——1.TEACH——

5.Delete Program——A——STOP),方可建立新程序。新程序设定是在MAIN——1.TEACH

——1.Teach Program中进行,其主要步骤如下:

①.设置参考点(对点):

MAIN

——TEACH

——1.Teach program

——1.Teach Alignment

——Enter

——设单晶2个点,双晶3个点

②.编辑图像黑白对比度〈做PR〉:

用上下箭头调节亮度时,其中的1234表示(1:threshold阈值,2:CDax 直射光,3:side侧光,4:B_cax混合光)其中我们只调整第2和第3项的直射光和侧光即可。

——1.Adjust Image ——按上下箭头调节亮度(1.2.3.4),直到二焊点全白,四周为黑时

·做PR时需调整范围,具体步骤如下:

在当前菜单下

――3.template(模板)确认后

――输入11(11表示自定义大小)

――Enter

――通过上下左右键调整左显示器选择框至范围正好框选两个电极,上下的范围可稍大一点

――Enter

――0.load Pattern(加入模板)

系统自动跳转至下一界面(自动编线界面)

③.焊线设定(编线):

在图像对比度设定完毕并选完模板范围后会自动跳转至239.AutoTeach Wire(自动编线)页面,

——把十字线对准晶片的B电极中心

——Enter

——将十字线对准支架正极中心

——Enter(完成第一条线的编辑);

——把十字线对准晶片的E电极(意为第二条线的第一焊点)中心

——Enter

——将十字线对准负极的二焊点中心。

④.复制

主菜单MAIN下

——TEACH

——2.Step & Repeat(把Nore改为Ahead)

――选择1

——出现No. of Repeat Rows 1对话框时(表示重复行数)

——Enter

——出现No of Repeat cols 1对话框时(表示重复列数)

⑤.做瓷咀高度(测量高度)

MAIN

——3. Parameters

——2.Refereme Parameters

――STO P返回主菜单

⑥.一焊点脱焊侦测功能开关设定

MAIN

——4.Wire Parameters

——A.Edit Non-Stick Detection

——0.1st Bond Non-stick Deteck

——1.2nd Bond Non-stick Deteck

——按F1——按上下箭选‘ALL’

r——把‘Y’改为‘N’

——STOP返主菜单。

2、校准PR(重做图像):

PR校正必须在有程序的情况下才能进行,当我们在焊线途中出现搜索失败或PR不

良时,有必要重新校正图像对比度(即PR 光校正)。它所包含以下3个步骤:

①.焊点校正(对点):

进入MAIN — 1 .TEACH —4.Edit Program ——1.Teach Alignment 中针对程序中的每一个点进行对准校正。

②.PR 光校正(做光):

焊点校正以后,进入2.Teach 1st PR 中对PR 光进行校正:即对程序中的每一个点进行黑白对比度的调整。

③.焊线次序和焊位校正:

焊点和PR 光校正完毕后,进入9.Auto Teach Wire 中,对程序中的焊线次序和焊线位置进行校正。

3、升降台的调整(料盒部位):

进入MAIN ――6.WH MENU ――5.Dependent offset ――1.Adjust 进行调整:

0. 调整步数(数值越大,每次调整的幅度就越大,默认为10) 1.L Y- Elev work 左升降台料盒之Y 方向调整

2.L Z- Elev work 左升降台料盒之Z 方向调整 3.R Y- Elev work 右升降台料盒之Y 方向调整 4.R Z- Elev work 右升降台料盒之Z 方向调整

四、更换材料时调机步骤:

正常换单时,首先了解芯片及支架型号后再按照以下步骤进行调机:

1、调用程序:

进入MAIN ——9 Disk Utilities ——0. Hard Disk Program ——1.Load Bond Program ——用上下箭头选择适合机种的程序——Enter ——A ——Stop 。

2、轨道微调:

MAIN ――6.WH MENU ――5.Device Dependent offset ――1. Adjust ――

9.

Track――A (调整时应先用上下键打开压板,再用左右键调整宽度。)

3、支架走位调整:

按Inx键(位置在右键盘最右上方)送一片支架到压板中——在MAIN――6.WH MENU――3.Fine Adjust――1.Adjust Indexer offset――回车后,按左右箭头调节支架

位置,(上下箭头为压板打开/关闭)——调节完第一个单元后按Enter――按A以继

续调节第二个单元(调法同上),保证每个单元走位均匀便OK。

4、PR编辑(改PR):

进入MAIN――1.Teach――4.Edit program中做1、2、9三项(1项对点、2项做光、9项编线)。

5.测量焊接高度(做瓷嘴高度):

在MAIN――3.PARAMETER――2.Refernce Parameter中,分别做好每个点的焊接高度。

6、焊接参数和线弧的设定:

完成前面5项后,首先焊接一片材料进行首检,再根据材料的实际情况设定焊接相关参数或线弧。

(1)设定线弧模式

MAIN—4—3项:设定线弧模式,一般用Q型

按键盘Ed Loop键,设定线弧参数。

2.Loop Height(Manu)线弧高度调节;

3.Reverse Height线弧反向高度,

4.ReverseDistance/Angle线弧反向角度调节。

①.弧度调整:

进入MAIN――3.parameter――4(Q)Auto Loop――5.Engineering Loop

Control――

2 LH 表示弧高度

3 RH 表示反向高度

(2)设定基本焊接参数

MAIN —3—1项:设定基本焊接参数

具体说明如下:

①.时间、功率、压力设定

进入MAIN ―4Wire Parameter--2 Edit Bond Parameters

0 Edit Time 1 一焊时间 1 Edit Time 2 二焊时间 2 Edit Power 1 一焊功率 3 Edit Power 2 二焊功率

4 Edit Force 1 一焊压力

5 Edit Force 2 二焊压力

6 Edit Contact Time 1 一焊接触时间

7 Edit Contact Time 2 二焊接触时间

8 Edit Contact Power 1 一焊接触功率

9 Edit Contact Power 2 二焊接触功率 A Edit Contact Force 1 一焊接触压力 B More … 更多 B More …

0 Edit Contact Force 2 二焊接触压力 1 Edit Standby Power 1 一焊等待功率 2 Edit Standby Power 2 二焊等待功率

②.温度设定:

进入MAIN ――3.Parameter ――0.Bond parameter ――8.Heater control ――0.Heater setting ――

③.打火高度设定:

进入

MAIN ――3.Parameters ――0.Bond parameters ――4.Fire

Level ――(回车后再按A 确认,目测磁嘴和打火杆相对位置,磁嘴应位于打火杆右上方300

到450

左右)

如图:注:打火高度如不符合第○4项所述,则通过上下键调整磁嘴高度直至完成,回车确认。

④.打火参数及金球大小设定:

进入MAIN――3.Parameters――0.Bond Parameters――7.EFO Contol

五:常见品质异常分析:

1、虚焊、脱焊:

查看时间Time、功率Power、压力Force是否设定正确,预备功率是否过低,搜索压

力是否过小或两个焊点是否压紧等。

A.TIME (时间):一般在8-15MS之间。

B.POWER(功率):第一焊点一般25-50之间。

第二焊点一般80-100之间。

C.FORCE(压力):第一焊点一般35-65之间。

第二焊点一般100-120之间。

2、焊球变形:

第二焊点是否焊上或焊接功率是否设得过大,烧球时间或线尾是否

设得过长,支架是否压紧或瓷嘴是否过旧?

3、错焊、位置不当:

焊接程序和PR是否有做好,焊点同步是否设定正确,搜寻(Search)

范围是否设得太大等?

4、球颈撕裂:

检查功率压力是否设得过大,支架是否压紧?或者适当减小接触功率,瓷嘴是否破裂或用得太久?

5、拉力不足:

焊点功率、压力是否设得太大,支架有否压紧,瓷嘴是否已超量使用而过旧?

6、断线

六、更换磁嘴:

需在主菜单界面下更换,将扭力扳手放在1.5公斤力矩下,松开磁嘴定位螺丝,取下磁嘴,左手用镊子将磁嘴放于磁嘴上表面与换能器上表面持平状态,用扭力扳手上丝时应旋转用

力,不可前推,换完磁嘴后,校准磁嘴按cha cap键,依提示校准后,再做一下瓷嘴高度,然后穿线,再按EFO键烧球。进入焊线作业前要进行切线!

注意看BQM 阻抗值(10-20)

七、常见错误讯息:

B13表示无烧球或断线

B3/B5表示PR识别错误,支架PR被拒收.

B4/ B6 表示PR识别错误,晶片PR被拒收.

B8表示第一焊点虚焊或脱焊

B9表示第二焊点虚焊或脱焊

W1 表示搜寻传感器错误或支架位置错误

八、注意事项:

1、温度设定:220℃-350℃之间(一般设定为280℃)

2、在AUTO BOND MENU下必须开启之功能:

(1)ENABLE PR YES

(2)AUTO INDEX YES

(3)BALL DETECT YES

(4)STICK DETECT1 YES

(5)STIEK DETECT2 YES

3、保持轨道清洁,确保送料顺畅。