培训教材表面粗糙度计量

第一章表面粗糙度的基本概念表面粗糙度所描述的是一种形状其复杂的三维空间曲面,它对机械和仪器的性能有重要的作用,特别是对高速、高压和重载荷条件下工作的机器和高精度运动的部件作用更大。对机械零件必须进行粗糙度测量。

第一节零件表面的几何形状误差

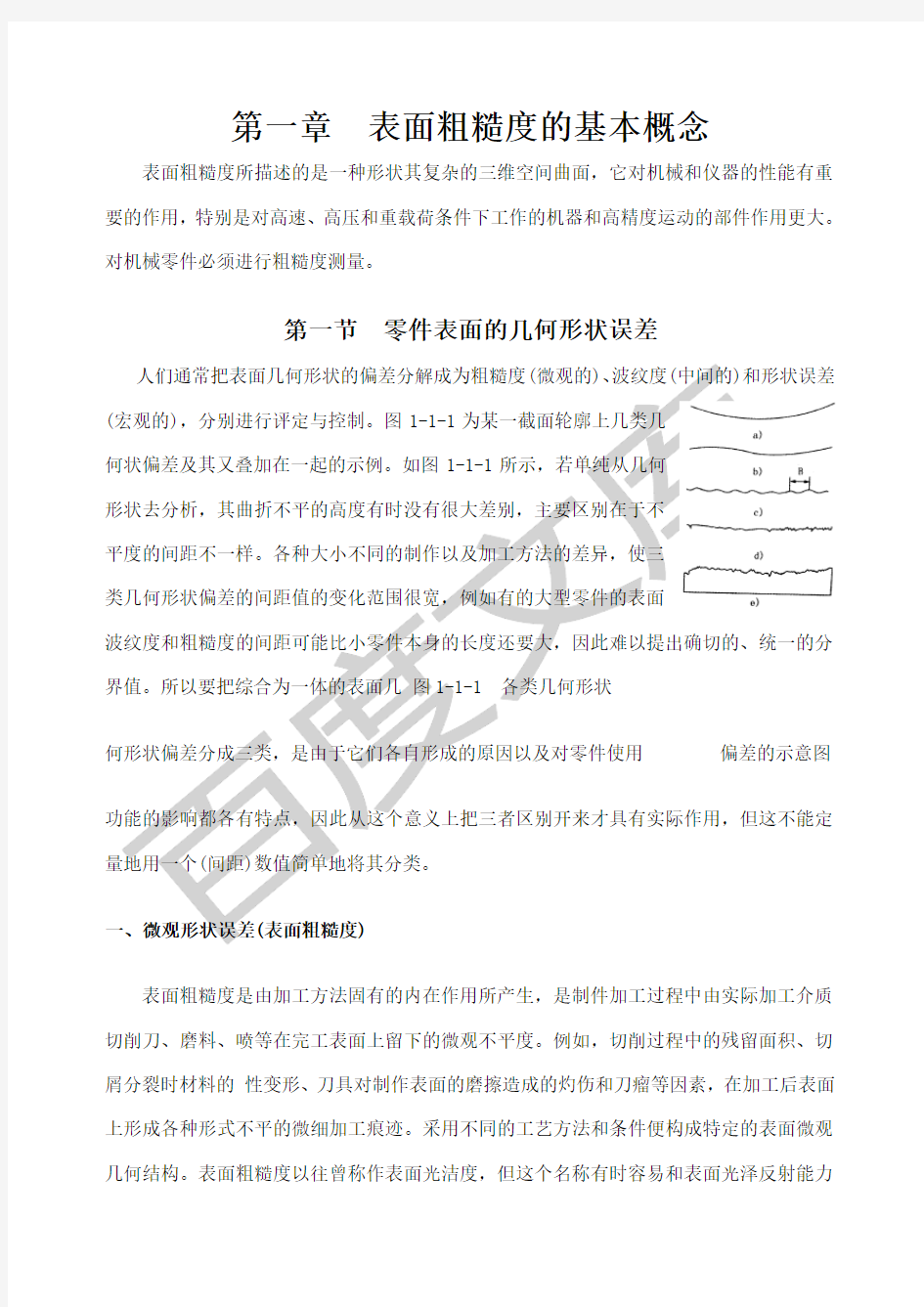

人们通常把表面几何形状的偏差分解成为粗糙度(微观的)、波纹度(中间的)和形状误差(宏观的),分别进行评定与控制。图1-1-1为某一截面轮廓上几类几

何状偏差及其又叠加在一起的示例。如图1-1-1所示,若单纯从几何

形状去分析,其曲折不平的高度有时没有很大差别,主要区别在于不

平度的间距不一样。各种大小不同的制作以及加工方法的差异,使三

类几何形状偏差的间距值的变化范围很宽,例如有的大型零件的表面

波纹度和粗糙度的间距可能比小零件本身的长度还要大,因此难以提出确切的、统一的分界值。所以要把综合为一体的表面几图1-1-1 各类几何形状

何形状偏差分成三类,是由于它们各自形成的原因以及对零件使用偏差的示意图功能的影响都各有特点,因此从这个意义上把三者区别开来才具有实际作用,但这不能定量地用一个(间距)数值简单地将其分类。

一、微观形状误差(表面粗糙度)

表面粗糙度是由加工方法固有的内在作用所产生,是制件加工过程中由实际加工介质切削刀、磨料、喷等在完工表面上留下的微观不平度。例如,切削过程中的残留面积、切屑分裂时材料的性变形、刀具对制作表面的磨擦造成的灼伤和刀瘤等因素,在加工后表面上形成各种形式不平的微细加工痕迹。采用不同的工艺方法和条件便构成特定的表面微观几何结构。表面粗糙度以往曾称作表面光洁度,但这个名称有时容易和表面光泽反射能力

等其他表面特性相混淆,因而目前国内外已普遍采用表面粗糙度这一名称。)。

二、中间形状误差(表面波纹度)

一般称为表面度,简称波度。它具有较明显的周期性的波距(见图4-1-1c中的B)和波高,只是在高速切削(主要是磨削)条件下才有时呈现,是由加工系统(机床一工件一刀具)中的振动所造成的,常见于滚动轴承的套圈等零件。

。

第二节表面粗糙度的评定基准和参数

年

1.轮廓的最小二乘中线(简称中线)

具有几何轮廓形状并划分轮廓的基准线,在取样长度内使轮廓上各点的轮廓偏距的平方和为最小。参见图1-2-2。

中线的形状应该与被测表面的几何轮廓形状一致,如直线、圆弧线、渐开线等。

按照最小二乘法原理所求得的中线的方向和位置都是唯一的,只是在轮廓曲线记录图

上计算求解中线的工作量较大。

2.轮廓的算术平均中线

具有几何轮廓形状并在取样长

度内与轮廓走向一致的基准线,在取样长度内由该线划分轮廓使上下两边的面积相等。参见图1-2-2。 ∑∑===n i n

i i i F F 11'

用算术平均法给出的这条上下 图1-2-2轮廓的算术平均中线

两边面积相等的中心线不是唯一的。对明显的周期轮廓,中线走向比较确定,易于取得和

最小二乘中线相近的结果。当轮廓曲线形状不规则和轮廓走向不清晰时,能绘出一簇不同

的两边面积相等的中心线,其中只有一条与最小二乘中线相重合。

规定算术平均中线是为了便于用图解法近似地确定最小二乘中线的位置。在实用中,

若处理得当,对评定参数结果的影响很小。

(二)包络线制(E 制)

用一个已定半径c r 的球在被测表面上滚动,把这个滚球球心的运动轨迹向被测轮廓移

动一个半径c r ,便构成这条截面轮廓曲线的包络线,参见图1-2-3。以包络线为基准线,测

量出包络线到实际轮廓上各点的距离,计算得到各种参数,用这种方式来说事实上表面粗

糙度称作包络线制。

由于至今仍没有按包络线制实现直接测量的仪

器,故包络线制长期未得到公认和应用。据分析,

对于常用机加工方式所产生的表面,在限定条件下(主要是取样长度和滚球圆心半 径),用

中线制或包络线制所测得的最大峰高只有很小的差 图1-2-3 包络线

异。目前,绝大多数国家(包括我国)都是采用中线制评定表面粗糙度。

(三)确定中线的方法

如图1-2-4所示,在选定的记录图形长度p l 内,按下式确定点1a 和2a 的坐标:

式中:N —轮廓图中离散采样间隔的点数;

x ?—离散采样间隔,l xN =?;

h V —轮廓图的水平放大率;

pi h —轮廓图中各离散采样点i x 的纵坐标值。

连接点1a 和2a 并延长获得的一条直线即为中线。

2.在测量仪器中确定中线 对于 用电子模拟滤波器的表面粗糙度测量

仪,中线是由仪器中的RC 滤波电路直接给出。

在带微机的测量仪器中,被测轮廓已由连续的轮

廓信号转换为离散的数字信息。从而可按最小二

乘原理,编制相应的程序来确定中线,参图1-2-4,即:

()

x x a m -+=tga 图 1-2-4 均分法绘制中线 式中,x ——取样长度l 的中心。

系数a 及角a 由下面两公式确定:∑==N i pi h

N a 11

式中:pi h —离散采样点上的轮廓纵坐标值;

i —纵坐标个数;

N —在选定的长度范围内的采样点数;

x ?—采样间隔。

二、取样长度和评定长度

(一)取样长度

在评定表面粗糙度时,如果选择的取样长度不同(见图1-2-5中的1l ,2l 和3l ),就会 得到不同的高度数值(1H ,2H 和3H )。因此 图1-2-5 几何滤波作用的示

例

另一方面,又要保证在取样长度内求得的表面粗糙度数值,能充分反映表面粗糙度的

特征,取样长度也不能太短。分析表明:对于较规则的表面轮廓,取样长度若包含五个以

上的粗糙度间距,所求得的粗糙度数值将稳定在±2%以内;再由滤波器的传输特性来看,

当截止波长至少大于五倍粗距时,引起的信号衰减才会小于2%;对于Z R 参数来说,取样

长度内至少应含有五个峰和谷。因此,要选定取样长度的下限(最小值)应不小于五倍粗距。

国家标准GB /T 103l 一95中给出了国际上通用的取样长度系列值(即mm 08.0,

,mm 0.8,mm 5.2,mm 8.0,mm 25.0和mm 25)。取样长度的数值应从这个系列中选取。

在国家标准中还给出对应于a R 和y z R R ,参数值范围所推荐的取样长度选用值,如表

1-2-1和表1-2-2所示。如按表中选用推荐的取样长度值,则在图样上或技术文件中可以

省略取样长度的标注。

(二)评定长度

在某表面的一个取样长度区段内测得的表面粗糙度参数值,可能和相邻的另一段取样长度内所测结果相近;而另一表面上相邻两段取样长度内的测量结果也许相差较大,这说明各种加工表面的粗糙度均匀性不一样。显然,如果表面粗糙度均匀性比较好,在

一个取样长度内测量,便能获得可信赖的结果;假若表面的均匀性较差,则必须在较长的

对加工表面的粗糙度均匀性较好的表面,或者对粗糙度测量准确度要求不高时,评定长度可选用所列范围的较小值。对于粗糙度均匀性甚差的表面,或者当测量准确度要求较

高时,评定长度可采用所列范围的较大值。当利用光学仪器测量或用轮廓图计算表面粗糙度参数值时,参照以上原则,通常可选取较小的评定长度。

三、评定表面粗糙度的参数

目前通用的定量评价表面粗糙度的参数,是在一个截面轮廓上用中线为基准线进行计算的。对于这一平面坐标的轮廓图形,可以量取纵坐标得到微观不平度的高度参数,由横

3.与微观不平度形状特性有关的表面粗糙度参数综合反映微观不平度轮廓形状参数的定义列于表1-2-7。

表1-2-7 微观不平度的轮廓形状参数

第三节表面粗糙度的测量方法和测量注意事项

一、测量方法表面粗糙度的测量方法有很多,主要的方法如表1-3-1所示。

表1-3-1 表面粗糙度的测量方法及可测范围

对加工表面质量的评定,除了用视觉和触觉进行定性地比较检验的方法以外,并逐步实现了用数值确定表面粗糙度参数值的定量测量。从本世纪30年代陆续提出了测量粗糙度的方法原理和仪器以来,已发展了一系列利用光学、机械、电气原理的表面粗糙度专用测

量仪器,电动量仪的基本结构模式如图1-3-1所示。

图1-3-1 电动量仪的基本结构模式

在实际工作中,对加工表面粗糙度的评定,可归纳为四种方式。

(一)在选定的截面轮廓上直接测量表面微观不平度数值(粗糙度参数值)

目前这类测量方式,一般是利用经过前一方法测得截面轮廓粗糙度结果的成组样块,对该类综合评定仪器进行定标或找出相应的对应关系以后再使用。

实现此种测量方式的仪器,多为气动法、电容法、光反射法等。当被测表面的形状、大小和工艺方法等已基本确定后,设计好合适的测量头和信号接收元件,可以获得较好的效果。