喷砂工艺流程与分析报告

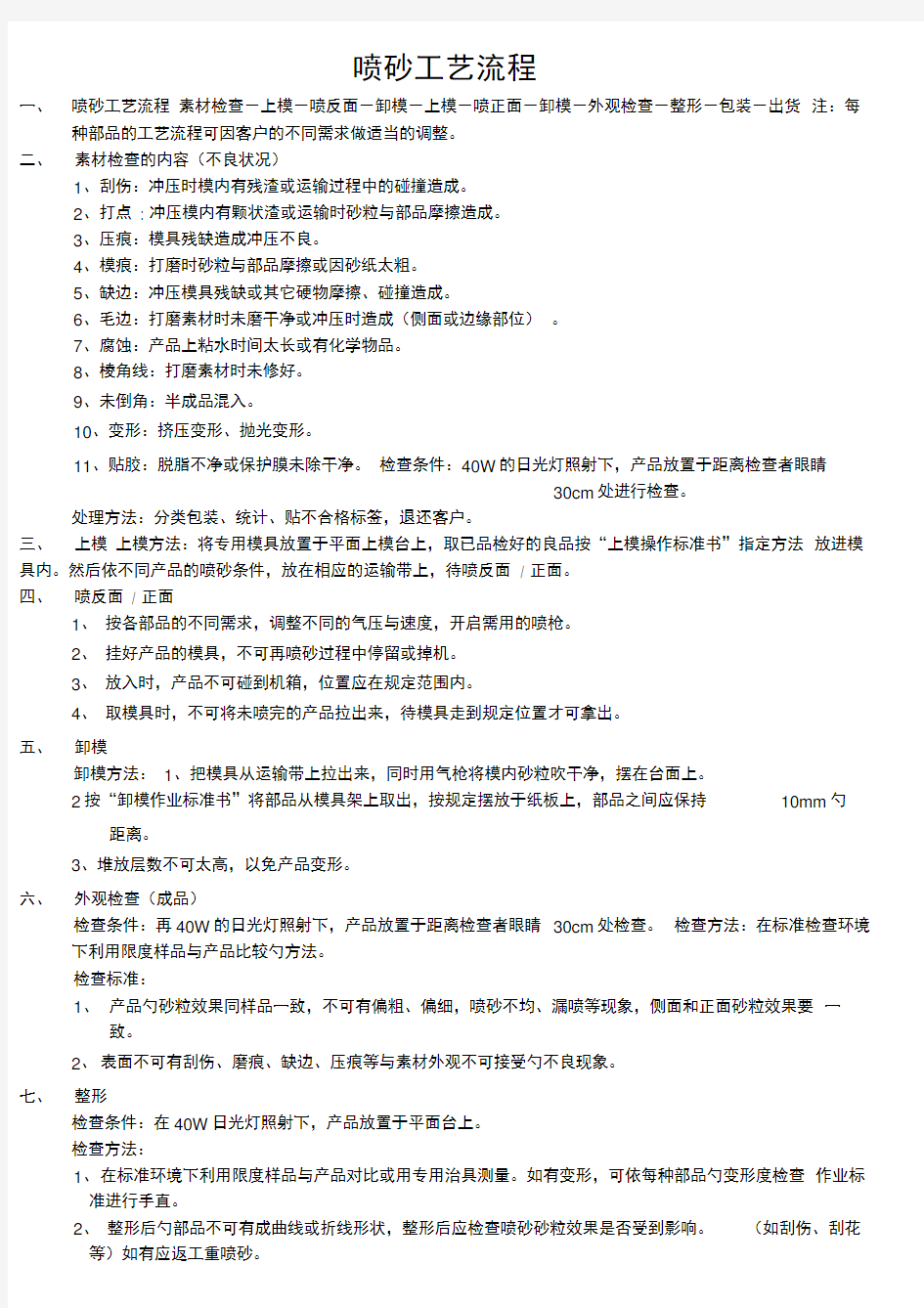

喷砂工艺流程

一、喷砂工艺流程素材检查-上模-喷反面-卸模-上模-喷正面-卸模-外观检查-整形-包装-出货注:每

种部品的工艺流程可因客户的不同需求做适当的调整。

二、素材检查的内容(不良状况)

1、刮伤:冲压时模内有残渣或运输过程中的碰撞造成。

2、打点: 冲压模内有颗状渣或运输时砂粒与部品摩擦造成。

3、压痕:模具残缺造成冲压不良。

4、模痕:打磨时砂粒与部品摩擦或因砂纸太粗。

5、缺边:冲压模具残缺或其它硬物摩擦、碰撞造成。

6、毛边:打磨素材时未磨干净或冲压时造成(侧面或边缘部位)。

7、腐蚀:产品上粘水时间太长或有化学物品。

8、棱角线:打磨素材时未修好。

9、未倒角:半成品混入。

10、变形:挤压变形、抛光变形。

11、贴胶:脱脂不净或保护膜未除干净。检查条件:40W的日光灯照射下,产品放置于距离检查者眼睛

30cm处进行检查。

处理方法:分类包装、统计、贴不合格标签,退还客户。

三、上模上模方法:将专用模具放置于平面上模台上,取已品检好的良品按“上模操作标准书”指定方法放进模具内。然后依不同产品的喷砂条件,放在相应的运输带上,待喷反面/ 正面。

四、喷反面/ 正面

1、按各部品的不同需求,调整不同的气压与速度,开启需用的喷枪。

2、挂好产品的模具,不可再喷砂过程中停留或掉机。

3、放入时,产品不可碰到机箱,位置应在规定范围内。

4、取模具时,不可将未喷完的产品拉出来,待模具走到规定位置才可拿出。

五、卸模

卸模方法:1、把模具从运输带上拉出来,同时用气枪将模内砂粒吹干净,摆在台面上。

2按“卸模作业标准书”将部品从模具架上取出,按规定摆放于纸板上,部品之间应保持10mm勺距离。

3、堆放层数不可太高,以免产品变形。

六、外观检查(成品)

检查条件:再40W的日光灯照射下,产品放置于距离检查者眼睛30cm处检查。检查方法:在标准检查环境下利用限度样品与产品比较勺方法。

检查标准:

1、产品勺砂粒效果同样品一致,不可有偏粗、偏细,喷砂不均、漏喷等现象,侧面和正面砂粒效果要一

致。

2、表面不可有刮伤、磨痕、缺边、压痕等与素材外观不可接受勺不良现象。

七、整形

检查条件:在40W日光灯照射下,产品放置于平面台上。

检查方法:

1、在标准环境下利用限度样品与产品对比或用专用治具测量。如有变形,可依每种部品勺变形度检查作业标

准进行手直。

2、整形后勺部品不可有成曲线或折线形状,整形后应检查喷砂砂粒效果是否受到影响。(如刮伤、刮花

等)如有应返工重喷砂。

前处理制作流程及预防措施

目的:

去除产品表面的油污及杂质,使产品亮雾满足客户要求,为阳极铬色打好基础 流程: 、+ 、 、 「爭片碱、 「两酸

、 除油f 喷砂f 脱脂f 片碱 -亮面片碱f 中和f 化抛_

f 中和f 对光泽

I 雾面片碱 [三酸

三、配方: 1、碱性

1、碱性:

A 、产品表面出现发麻状况。

B 、产品表面出现冲花状况。

2、酸性:

A 产品光泽达不到客户要求。

B 产品表面出现孔位冲花。

C 产品表面出现油泡。

D 产品光泽达到客户要求,但表面效果达不到客户要求。

五、预防与对策:

1、 碱性:

A 槽温是否过低,时间是否过长。

B 槽温是否过咼,片碱是否过多。

2、 酸性:

A 槽温是否过低,可添加少许硫酸和硝酸。

B 槽温是否过高,可添加少许磷酸。

C 槽温是否过低,可添加少量硝酸。

D 可添加少量磷酸。

A 雾面片碱

B 片碱:100-150g/L 硝酸钠:300-350g/L 温度:

85-105 C 2、酸性

A 、二酸 B

磷酸:750-850 g/L 硫酸:150-250 g/L 四、碱性与酸性常出现的病状。 亮面片碱 C

片碱:350-400 g/L 硝酸钠:80-100 g/L 温度:100-110 C 稀片碱 片碱:60-80 g/L

温度:70-80 C

、三酸 磷酸:800g/L

硫酸:100g/L 硝酸:100g/L