作业条件危险性评价法(LECD)

LEC作业条件危险性评价法

危险源辨识、风险评价清单中的LECD各指:

危险性可用下式表示:

D=L×E×C

式中: L—发生事故的可能性大小

E—人体暴露在这种危险环境中的频繁程度

C—一旦发生事故会造成的损失后果

D—危险性

作业条件危险性评价法是一种评价操作人员在具有潜在危险性环境中作业时的危险性的半定量的评价方法,此法简单易行。它是用和系统风险有关的三种因素指标值之积来评价操作人员伤亡风险大小的一种方法,即D=LEC其中:L代表事故发生的可能性;E代表人员暴露于危险环境中的频繁程度;C代表一旦发生事故可能造成的后果;D代表作业条件危险性的大小。

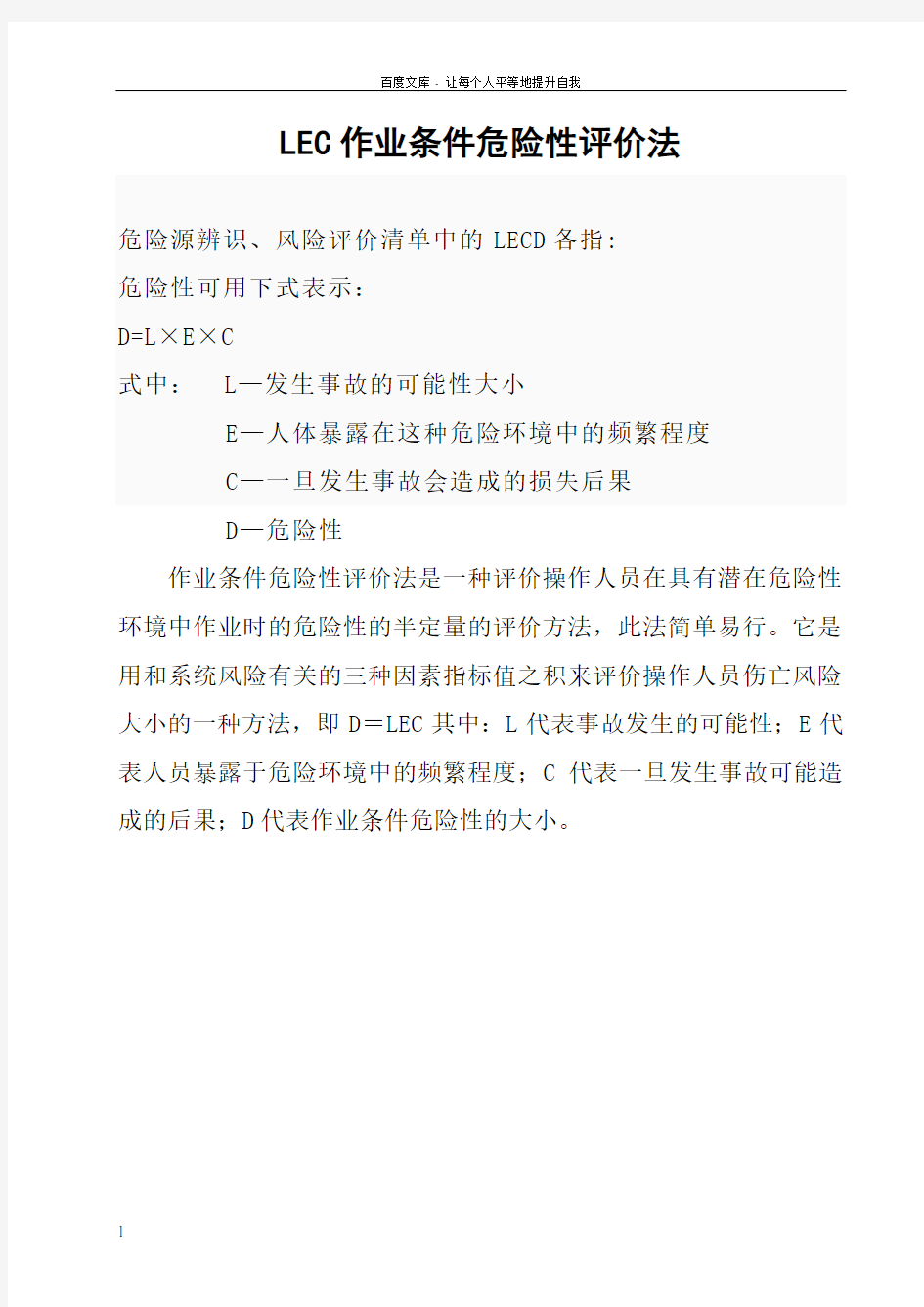

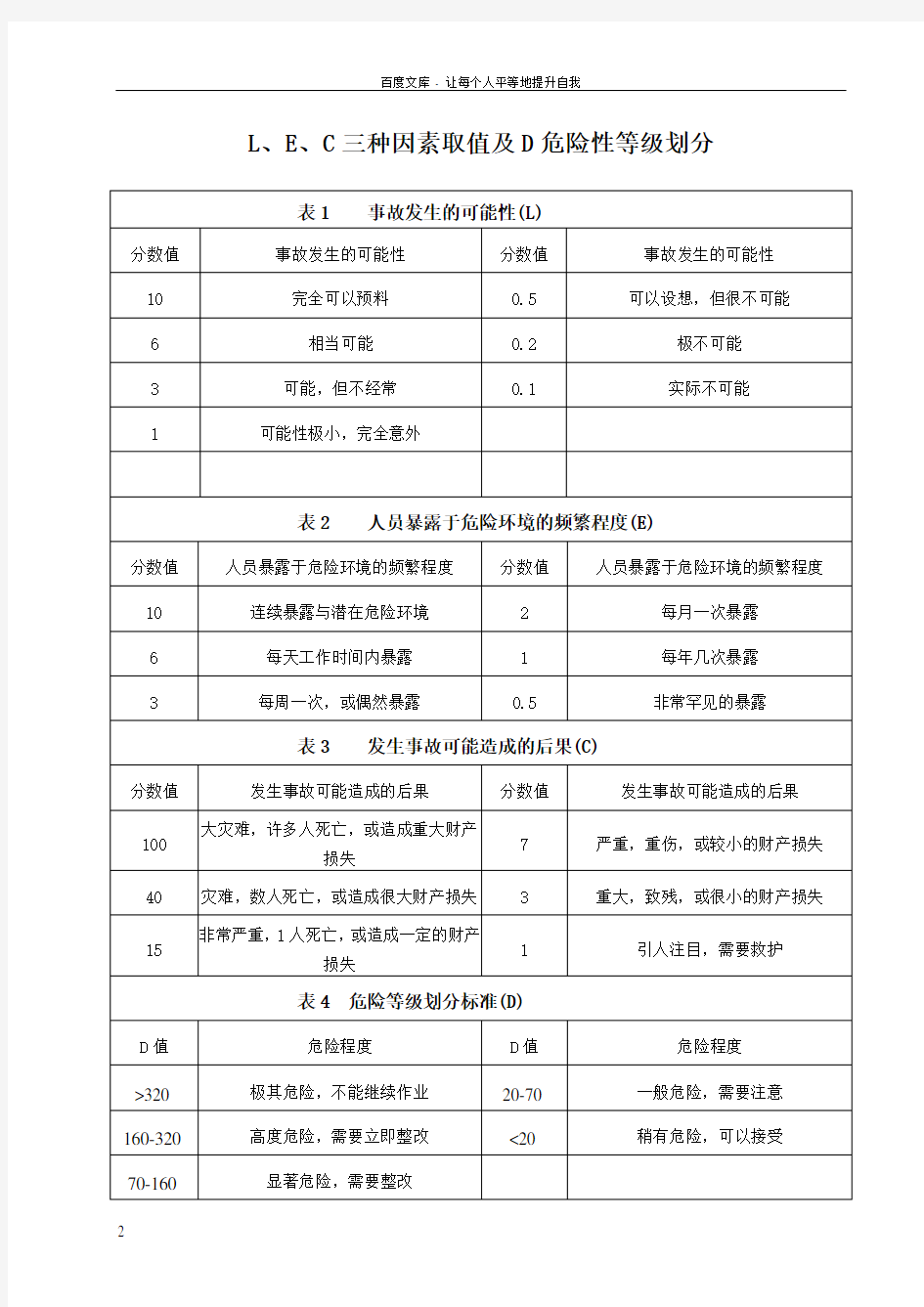

L、E、C三种因素取值及D危险性等级划分

作业条件危险性评价结果表

作业条件危险性分析法(LEC)

编号: 5.9.1 作业条件危险性分析法(LEC ) 作业条件危险性评价法是一种简单易行的评价操作人员在具有 潜在危险性环境中作业时危险性的半定量的评价方法,它由美国的格 雷厄姆 (K·J·Graham)和金尼 (G·F·Kinney)提出的,因此也称为格 雷厄姆——金尼法。 作业条件危险评价法用与系统风险有关的的三个因素指标值之积来评价操作人员伤亡风险大小,这三个因素是: L —发生事故的可能性大小 E—人体暴露在危险环境中的频繁程度 C—一旦发生事故会造成的损失后果 危险性的大小: D=LEC 作业条件危险性评价法的特点是比较简便,容易在企业内部实行。目前,已在航空工业系统、部分铁路交通系统和石化系统试点使 用,效果较好。它有利于掌握企业内部各危险点的危险状况,有利于 整改措施的实施。评价步骤如下: 1)以类比作业条件比较为基础,由熟悉作业条件的人员组成评价小组; 2)由评价小组人员按照规定标准给L 、E、C 分别打分,取三组分值的平均值作为L 、E、C 的计算分值,用计算的危险性分值 D 来评价作业条件的危险等级。 三个因素的分值和危险性分值及其对应的情况如下。 表 1事故或危险事件发生可能性分值(L) 分值事故或危险事件发生的可能性分值事故或危险事件发生的可能性 10完全会被预料到0.5可以设想,但高度不可能 6相当可能0.2极不可能 1 / 2

3不经常,但可能0.1实际上不可能 1完全意外,极少可能 表 2 暴露于潜在危险环境的分值(E) 分值出现于危险环境的情况分值出现于危险环境的情况 10连续暴露于潜在危险环境2每月暴露一次 6逐日在工作时间内暴露1每年几次出现在潜在危险环境3每周一次或偶然的暴露0.5非常罕见的暴露 表 3 发生事故或危险事件可能结果的分值 (C)分值可能结果分值可能结果 100大灾难,许多人死亡7严重,严重伤害 40灾难,数人死亡3重大,致残 15非常严重,一人死亡1引人注目,需要救护 表 4危险性分值(D) 分值危险程度分值危险程度 >320极其危险,不能继续作业20~70可能危险,需要注意160~320高度危险,需要立即整改<20稍有危险,或许可以接受70~160显著危险,需要整改 2 / 2

LEC作业条件危险性评价法

LEC作业条件危险性评价法 危险源辨识、风险评价清单中的LECD各指: 危险性可用下式表示: D=L×E×C 式中: L—发生事故的可能性大小 E—人体暴露在这种危险环境中的频繁程度 C—一旦发生事故会造成的损失后果 D—危险性 作业条件危险性评价法是一种评价操作人员在具有潜在危险性环境中作业时的危险性的半定量的评价方法,此法简单易行。它是用和系统风险有关的三种因素指标值之积来评价操作人员伤亡风险大小的一种方法,即D=LEC其中:L代表事故发生的可能性;E代表人员暴露于危险环境中的频繁程度;C 代表一旦发生事故可能造成的后果;D代表作业条件危险性的大小。L、E、C三种因素取值及D危险性等级划分见表1~4。 分数值事故发生的可能性分数值事故发生的可能性 10完全可以预料0.5可以设想,但很不可能 6相当可能0.2极不可能 3可能,但不经常0.1实际不可能 1可能性极小,完全意外 表2 人员暴露于危险环境的频繁程度(E) 分数值人员暴露于危险环境的频繁程度分数值人员暴露于危险环境的频繁程度 10连续暴露与潜在危险环境2每月一次暴露 6每天工作时间内暴露1每年几次暴露 3每周一次,或偶然暴露0.5非常罕见的暴露

表3 发生事故可能造成的后果(C) 分数值发生事故可能造成的后果分数值发生事故可能造成的后果 100大灾难,许多人死亡,或造成重大财 产损失 7严重,重伤,或较小的财产损失 40灾难,数人死亡,或造成很大财产损 失 3重大,致残,或很小的财产损失 15非常严重,1人死亡,或造成一定的财 产损失 1引人注目,需要救护

作业条件危险性评价法 作业条件危险性评价法是对具有潜在危险的环境中作业的危险性进行定性评价的一种方法。它是由美国的格雷厄姆(K.J.Graham)和金尼(G.F.Kinnly)提出的。 对于一个具有潜在危险性的作业条件,影响危险性的主要因素有3个: 发生事故或危险事件的可能性L 暴露于这种危险环境的情况E 事故一旦发生可能产生的后果C 用公式表示:D = L E C 式中:D——作业条件的危险性 L——事故或危险事件发生的可能性 E——暴露于危险环境的频率 C——发生事故或危险事件的可能结果 用L、E、C三种因素的乘积D = L E C来评价作业条件的危险性。D值越大,作业条件的危险性越大。 根据实际经验,给出三个因素在不同情况下的分数值,采取对所评价对象进行“打分”的办法,计算出危险性分数值,对照危险程度等级表将其危险性进行分级,各因素的值分别见表1-1,1-2,1-3。 表1-1事故发生可能性分值L

作业现场常用危险源评价方法

a.作业条件危险性评价法(LEC法):作业条件危险性评价法适用于各阶段评价。 作业条件危险性评价法中危险性大小值D按下式计算: D=L×E×C 式中:D——危险性大小值; L——发生事故或危险事件的可能性大小; E——人体暴露于危险环境频率; C——危险严重程度。 事故或危险性事件发生的可能性L值与作业类型有关,宜按表1的规定确定。 表1 事故发生的可能性L值对照表 暴露于危险环境的频繁程度E值与工程类型无关,仅与施工作业时间长短有关,宜按表2的规定确定。 表2 暴露于危险环境的频率因素E值对照表

发生事故可能造成的后果C值与危险源在触发因素作用下发生事故时产生后果的严重程度有关,宜按表3的规定确定。表3 危险严重度因素C值对照表 危险性等级划分以作业条件危险性大小D值作为标准,宜按表4的规定确定,D值大于70时为重大危险源。 表4 作业条件危险性评价法危险性等级划分标准 b.作业条件--管理因子危险性评价法:作业条件--管理因子危险性评价法适用于各阶段评价。 作业条件-管理因子危险性评价法中危险性大小值DM按下式计算: DM=LM×EM×CM×M 式中:DM——危险性大小值;

LM——发生事故或危险事件的可能性; EM——人体暴露于危险环境频率; CM——危险严重度; M——管理因子。 事故或危险性事件发生的可能性因素LM与作业类型和作业环境有关,最高分值为10分,最低分值为3分;取值标准宜参照相关标准确定。 暴露于危险环境的频率因素EM值与工程类型无关,仅与施工作业时间长短有关,宜按表5的规定确定。 表5 暴露于危险环境的频率因素EM值对照表 危险严重度因素CM值与危险源在触发因素作用下发生事故时产生后果的严重程度有关。 管理因子M值与工程的管理措施以及管理措施的实施情况有关,宜按表6的规定确定。全面查评10分至3分值的条款,列出每个分值所存在的全部问题,若同时存在高分区域和低分区域的数条问题,M值应取高分区域的分数。 表6 管理因子M取值表

受限空间作业危险性分析

受限空间作业危险性分析 一、受限空间危险分析及目的 受限空间指是有一定的空间,工作人员可以进入守成指定的工作,但基出入口较为狭窄或空间处于相对封闭、半封闭状态;作业人员进入该场所,存在缺氧或易遭受硫化氢、一氧化碳、二氧化碳、甲烷、氯化氢有毒有害气体中毒;或发生气体(粉尘)火灾和爆炸危险的场所。主要有人工挖孔桩作业、深基坑及管、罐、沟、槽、巷、井、漏斗、漏仓内作业等。 为了加强进入受限空间作业的安全管理,防止缺氧窒息,中毒和火灾、爆炸等事故的发生,保证员工生命和国家财产安全,并制定相应的安全措施和消减措施。 二、受限空间辨识 1、应对丁二烯装置或作业区域进行辨识,确定受限空间的数量、位置,建立受限空间清单并根据作业环境、工艺设备变更等情况不断更新。 2、应针对辨识出的每个受限空间,预先制定安全工作方案(HSE作业计划书)。每年应对所有的安全工作方案进行评审。 3、对于用钥匙、工具打开的或有实物障碍的受限空间,打开时应在进入点附近设置警示标识。无需工具、钥匙就可进入或无实物障碍阻挡进入的受限空间,应设置固定的警示标识。所有警示标识应包括提醒有危险存在和须经授权才允许进入的词语。 4、经辨识为特殊受限空间的作业,必须经公司主管领导和有关部门、属地及作业单位共同进行风险评价,制定可靠的安全工作方案、安全措施和应急预案,采取特殊防护措施并有组效落实,在作业前织模拟演练后方可实施作业。

5、一未明确定义为“受限”的空间,如把头伸入30厘米直径的管道洞口、氮气吹扫过的罐内。 6、受限空间进入前,应进行清理、清洗。清理、清洗受限空间的方式包括但不限于: (1)清空。(2)清扫(如冲洗、蒸煮、洗涤和漂洗)。 (3)中和危害物。(4)置换。 三、进入受限空间采样分析 1、取样和检测 (一)凡是有可能存在缺氧、富氧、有毒有害气体、易燃易爆气体、粉尘等,事前应进行气体检测,注明检测时间和结果。受限空间内气体检测的结果报出30分钟后,仍未开始作业,应重新进行检测。如作业中断,再进入之前应重新进行气体检测。 (二)取样和检测应由培训合格的人员进行;必须使用国家现行有效的分析方法及检测仪器;检测仪器应在校验有效期内,每次使用前后应检查。 (三)由工艺技术人员安排当班人员带领采样分析人员到现场按确定的采样点进行取样。取样应有代表性,应特别注意作业人员可能工作的区域。取样点应包括空间顶端、中部和底部。取样时应停止任何气体吹扫。测试次序应是氧含量、易燃易爆气体、有毒有害气体。 (四)取样长杆插入深度原则上应符合在一般容器取样插入深度为1米以上;在较大容器中取样插入深度3米以上;在各种气柜、储油罐、球罐中取样插入深度4米以上。 (五)色谱分析必须用球胆取样,并多次置换干净后送化验室做分析。样

受限空间作业危险性分析(正式)

编订:__________________ 审核:__________________ 单位:__________________ 受限空间作业危险性分析 (正式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-1045-95 受限空间作业危险性分析(正式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 一、受限空间危险分析及目的 受限空间指是有一定的空间,工作人员可以进入守成指定的工作,但基出入口较为狭窄或空间处于相对封闭、半封闭状态;作业人员进入该场所,存在缺氧或易遭受硫化氢、一氧化碳、二氧化碳、甲烷、氰化氢有毒有害气体中毒;或发生气体(粉尘)火灾和爆炸危险的场所。主要有人工挖孔桩作业、深基坑及管、罐、沟、槽、巷、井、漏斗、漏仓内作业等。 为了加强进入受限空间作业的安全管理,防止缺氧窒息,中毒和火灾、爆炸等事故的发生,保证员工生命和国家财产安全,并制定相应的安全措施和消减措施。 二、受限空间辨识 1、应对丁二烯装置或作业区域进行辨识,确定

受限空间的数量、位置,建立受限空间清单并根据作业环境、工艺设备变更等情况不断更新。 2、应针对辨识出的每个受限空间,预先制定安全工作方案(HSE作业计划书)。每年应对所有的安全工作方案进行评审。 3、对于用钥匙、工具打开的或有实物障碍的受限空间,打开时应在进入点附近设置警示标识。无需工具、钥匙就可进入或无实物障碍阻挡进入的受限空间,应设置固定的警示标识。所有警示标识应包括提醒有危险存在和须经授权才允许进入的词语。 4、经辨识为特殊受限空间的作业,必须经公司主管领导和有关部门、属地及作业单位共同进行风险评价,制定可靠的安全工作方案、安全措施和应急预案,采取特殊防护措施并有组效落实,在作业前织模拟演练后方可实施作业。 5、一未明确定义为“受限”的空间,如把头伸入30厘米直径的管道洞口、氮气吹扫过的罐内。 6、受限空间进入前,应进行清理、清洗。清理、

作业条件危险性评价法

作业条件危险性评价法 对于一个具有潜在危险性的作业条件,K·J·格雷厄姆和G·F·金尼认为,影响危险性的主要因素有3个: ①发生事故或危险事件的可能性; ②暴露于这种危险环境的情况; ③事故一旦发生可能产生的后果。用公式来表示,则为:D=L×E×C式中,D为作业条件的危险性;L为事故或危险事件发生的可能性;E为暴露于危险环境的频率;C为发生事故或危险事件的可能结果。 发生事故或危险事件的可能性具体方法 事故或危险事件发生的可能性与其实际发生的概率相关。若用概率来表示时,绝对不可能发生的概率为0;而必然发生的事件,其概率为1。但在考察一个系统的危险性时,绝对不可能发生事故是不确切的,即概率为0的情况不确切。所以,将实际上不可能发生的情况作为“打分”的参考点,定其分数值为0.1。 此外,在实际生产条件中,事故或危险事件发生的可能性范围非常广泛,因而人为地将完全出乎意料之外、极少可能发生的情况规定为1;能预料将来某个时候会发生事故的分值规定为10;在这两者之间再根据可能性的大小相应地确定几个中间值,如将“不常见,但仍然可能”的分值定为3,“相当可能发生”的分值规定为6。同样,在0.1与1之间也插入了与某种可能性对应的分值。于是,将事故或危险事件发生可能性的分值从实际上不可能的事件为0.1,经过完全意外有极少可能的分值1,确定到完全会被预料到的分值10为止(表1)。 表1 事故或危险事件发生可能性分值 2)暴露于危险环境的频率 众所周知,作业人员暴露于危险作业条件的次数越多、时间越长,则受到伤害的可能性也就越大。为此,K·J·格雷厄姆和G·F·金尼规定了连续出现在潜在危险环境的暴露频率分值为10,一年仅出现几次非常稀少的暴露频率分值为1。以10和1为参考点,再在其区间根据在潜在危险作业条件中暴露情况进行划分,并对应地确定其分值。例如,每月暴露一次的分定为2,每周一次或偶然暴露的分值为3。当然,根本不暴露的分值应为0,但这种情况实际上是不存在的,是没有意义的,因此毋须列出。关于暴露于潜在危险环境的分值见表2。 表2 暴露于潜在危险环境的分值 3)发生事故或危险事件的可能结果

作业条件危险性分析

作业条件危险性分析 格雷厄姆---金尼法(作业条件危险性分析) 格雷厄姆-金尼法(作业条件危险性评价法LEC)是一种简便易行的衡量人们在某种具有潜在危险的环境中作业的危险性的半定量评价方法。该方法以与系统风险率有关的三种因素指标值之积来评价系统人员伤亡风险的大小,并将所得作业条件危险性数值与规定的作业条件危险性等级相比较,从而确定作业条件的危险程度。作业条件的危险性大小取决于三个因素:事故发生的可能性(L)、人员暴露于危险环境的频繁程度(E)和一旦发生事故可能造成的后果(C)。用这三个因素分值的乘积D=L?E?C来评价作业条件的危险性,D值越大,作业条件的危险性也越大,就需要增加安全性措施,或改变发生事故的可能性,或减少人体暴露于环境中的频繁程度,或减轻事故损失,直至调正到允许范围。 为了简化评价过程,采取了半定量计值法,给三种因素的不同等级分别确定不同的分值,然后以三个分值的乘积D来评价作业条件危险性的大小。 1、赋分标准 (1)事故发生的可能性(L) 事故发生的可能性(L)定性表达了事故发生概率。必然发生的事故的概率为1,规定对应的分值为10;绝对不发生的事故的概率为0,而生产作业中不存在绝对不发生的事故的情况,故规定实际上不可能发生事故的情况对应的分值为0.1;以此为基础规定其他情况相对应的分值。事故发生的可能性 L)的赋分标准见表4.3.2-1。 表4.3.2-1 事故发生可能性分值表(L)

(2)人员暴露于危险环境的频繁程度(E) 人员暴露在危险环境中的时间越多,受到伤害的可能性越大,相应的危险性也越大。规定人员连续出现在危险环境的分值为10,最小的分值为0.5,分值0表示人员根本不暴露危险环境中的情况没有实际意义。人员暴露于危险环境的频繁程度(E)的赋分标准见表4.3.2-2。 (3)发生事故可能造成的后果(C) 由于事故造成人员的伤害程度的范围很大,规定把需要治疗的轻伤对应分值为1,许多人同时死亡对应的分值为100,其他情况赋分标准见表4.3.2-3,并可依据事故后果严重程度应用插分法取值、赋分。 (4)危险性等级划分标准 根据经验,危险性分值在20以下为低危险性,比日常骑车上班的危险性略低;在70~160之间,有显著的危险性,需要采取措施整改;在160~320之间,有高度危险性,必须立即整改;大于320时,有异常危险性,应立即停止作业,彻底整改。按危险性分值划分危险性等级的标准见表4.3.2-4。 表4.3.2-4 危险等级(D)划分标准 作业条件危险性评价法以类比作业条件进行比较为基础,由熟悉类比作业条件的专家按规定

作业条件危险性评价法格雷厄姆-金尼法

作业条件危险性评价法(格雷厄姆-金尼法) 作业条件的危险性评价法是一种简单易行的评价人员在具有潜在危险性环境中作业时危险性的半定量评价方法。它是由美国格厄姆(K.J.Graham)和金尼(G.F.Kinney)提出的。他们认为影响作业条件危险性的因素是L(事故发生的可能性)、E(人员暴露于危险环境的频繁程度)和C(一旦发生事故可能造成的后果)。用这三个因素分值的乘积D=L·E·C来评价作业条件的危险性,D值越大、作业条件的危险性也越大。 1 评价步骤 1.1以类比作业条件比较为基础,由熟悉类比作业条件的人员组成专家组。 1.2 由专家组成员按规定标准给L、E、C分别打分,取三组分值集的平均值作业L、E、C的计算分值,用计算的危险性分值(D)来评价作业条件的危险性等级。 由于采用专家打分方法进行评价,评价结果的准确性会受到专家经验、判断能力的影响。故聘请专家时应慎重,以避免评价结果失真。 2 赋分标准 2.1 事故发生的可能性(L) 事故发生的可能性(L)定性表达了事故发生概率。必然发生的事故的概率为1,规定对应的分值为10;绝对不发生的事故的概率为0,而生产作业中不存在绝对不发生的事故的情况,故规定实际上不可能发生事故的情况对应的分值为0.1;以此为基础规定其他情况相对应

的分值,见表1。 表1 事故发生可能性分值L 2.2 人员暴露于危险环境的频繁程度(E) 人员暴露在危险环境中的时间越多,受到伤害的可能性越大,相应的危险性也越大。规定人员连续出现在危险环境的分值为10,最小的分值为0.5,分0值表示人员根本不暴露危险环境中的情况没有实际意义。具有打分的标准见表2。 表2 暴露于危险环境的频繁程度分值E

作业条件危险性评价

作业条件危险性评价 作业条件危险性评价法是用与系统风险有关的三种因素指标之积来评价操作人员伤亡风险大小,这三种因素是: 事故发生的可能性; 人员暴露于危险环境中的不同频繁程度; 一旦发生事故可能造成的后果。 根据重大危险源的辨识,我们将评价单元划分为钠法甲醇钠装置、碱法甲醇钠装置、乙醚装置、乙醚车间仓库、卧式原料储罐区、立式甲醇储罐区、危险化学品仓库七个评价单元。 A) 事故发生的可能性(L) 事故发生的可能性取值标准表: 分数值事故发生的可能性分数值事故发生的可能性 10完全可以预料到0.5很不可能,可以设想 6相当可能0.2极不可能 3可能,但不经常0.1实际不可能 1可能性小,完全意外 事故发生的可能性取值表: 序号评价单元事故发生的可能性分数值备注 1钠法甲醇钠装置可能性小,完全意外1 2碱法甲醇钠装置可能性小,完全意外1 3乙醚装置可能性小,完全意外1 4乙醚车间仓库可能性小,完全意外1 5卧式原料储罐区很不可能,可以设想0.5 6立式甲醇储罐区很不可能,可以设想0.5 7危险化学品仓库可能性小,完全意外1 B) 人员暴露于危险环境的频繁程度(E) 人员暴露于危险环境的频繁程度取值标准表: 分数值人员暴露于危险环境的频繁程度分数值人员暴露于危险环境的频繁程度 10连续暴露2每月一次暴露 6每天工作时间内暴露1每年几次暴露 3每周一次,或偶然暴露0.5非常罕见的暴露 人员暴露于危险环境中时间越多,受到的伤害可能性越大,相应的危险性越大。 人员暴露于危险环境的频繁程度取值表: 序号评价单元人员暴露于危险环境的频繁程度分数值备注 1钠法甲醇钠装置连续暴露10 2碱法甲醇钠装置连续暴露10 3乙醚装置连续暴露10 4乙 醚车间仓库每天工作时间内暴露6 5卧式原料储罐区每天工作时间内暴露6 6立式甲醇储罐区每天工作时间内暴露6 7危险化学品仓库每天工作时间内暴露6 C) 发生事故可能造成的后果(C) 发生事故可能造成的后果取值标准表:

作业条件危险性评价法

作业条件危险性评价法 1、作业条件危险性评价法,又称LEC格雷厄姆法,是一种对作业危险性的半定量评价方法,用与系统风险率有关的三种因素指标值之积来评价系统人员伤亡风险的大小,并将所得作业条件危险性数值与规定的作业条件危险性等级相比较,从而确定作业条件的危险程度。 (1)D=L×E×C (2)符号D表示作业条件危险性,符号L、E、C代表危险性的三个因素。 2、发生事故或危险事件的可能性,用符号L表示,取值方法见表1. (1)发生危险情况的可能性用可能发生事故的概率来表示,不可能发生事件为0,而必然发生的事件为1。然而,我们在作安全系统考虑时,完全不发生事故是不可能的。所以,人为地将实际上不可能发生的事故的情况的分数定为0.1,而必然发生事故的分数定为10,这两种之间的情况取中间值。 (2)安全控制设施指在危险源与作业人员之间加一硬件防护设施,如机械防护罩、安全联锁装置、隔离装置、通风装置等。异常报警、监测手段指有紧急状态报警装置或有效的定期检验。管理控制措施指如作业规程、工作许可等。 3、人出现在这种危险环境的时间,用符号E表示,取值方法见表2。 (1)当人出现于危险情况中的时间E越长,危险性越大。这里规定连续出现在危险环境中的情况为10,而每年仅出现几次或相当少的时间为1。 (2)E值取值时,如果实际情况界于两档之间,按照上限取值。

4、发生事故可能产生的后果,用符合C表示,取值方法见表3。 (1)事故(包括职业病)发生后的危害程度变化范围很大,对于伤亡事故来说,可以是轻微的伤害直到多人死亡的后果。把微伤规定为1,把大灾难10人及以上死亡的可能性分数定为100,其它情况的分数值均在1~100之间。 (2)C值取值时,应按照事故发生的最严总后果取值,重大危险源C值取100。

作业条件危险性评价法

作业条件危险性评价法 1.1 D=L×E×C 2 发生事故或危险事件的可能性,用符号L表示,取值方法见表1。2.1发生危险情况的可能性用可能发生事故的概率来表示,不可能发生的事件为0,而必然发生的事件为1。然而,我们在作安全系统考虑时,完全不发生事故是不可能的。所以,人为地将实际上不可能发生事故的情况的分数定为0.1,而必然发生事故的分数定为10,这两种之间的情况取中间值。2.2安全控制设施指在危险源与作业人员之间加一硬件防护设施,如机械防护罩、安全联锁装置、隔离装置、通风装置等。异常报警、监测手段指有紧急状态报警装置或有效的定期检验。管理控制措施指如作业规程、工作许可等。 表1 发生危险可能性分数(L值) 发生危险的可能性 分数值可能性设备、环境及管理的因素人的因素 极可能 无安全控制设施,无管理控制 措施,无法避免事故的发生。 经常发生习惯 性违章作业或无证 作业、酒后作业 10 较可能 无安全控制设施,但有管理控 制措施或在同类作业中发生过多起 事故,无法有效避免事故的发生。 在缺少监督的 情况下时常发生违 章作业或疲劳作业 6 可能 安全控制设施不全,有管理控 制措施或在同类作业中三年内曾经 发生过事故或事件,无法有效杜绝 事故的发生。 在生产作业节 奏较快情况下,偶 尔发生的违章作业 或操作不熟练 3 较少可能 本质安全化控制设施不全,有 管理控制措施和有效的异常报警、 监测手段,能预测事故的发生或在 同类作业中曾经发生过事故、事件。 因健康或环境 等特殊原因造成的 偶尔失误或误操作 1 不可能 安全控制设施齐全有效,实现设备本质安全化,在 误操作情况下能避免人员伤害,有效杜绝事故发生。 0.1 3 人出现在这种危险环境的时间,用符号E表示,取值方法见表2。 3.1当人出现于危险情况中的时间E越长,危险性越大。这里规定连续出现在危险环境中的情况为10,而每年仅出现几次或相当少的时间为1。3.2 E值取值时,如果实际情况界于两档之间,按照上限取