水泥搅拌桩施工工艺及方法

水泥搅拌桩施工工艺及方法

(一)施工工艺

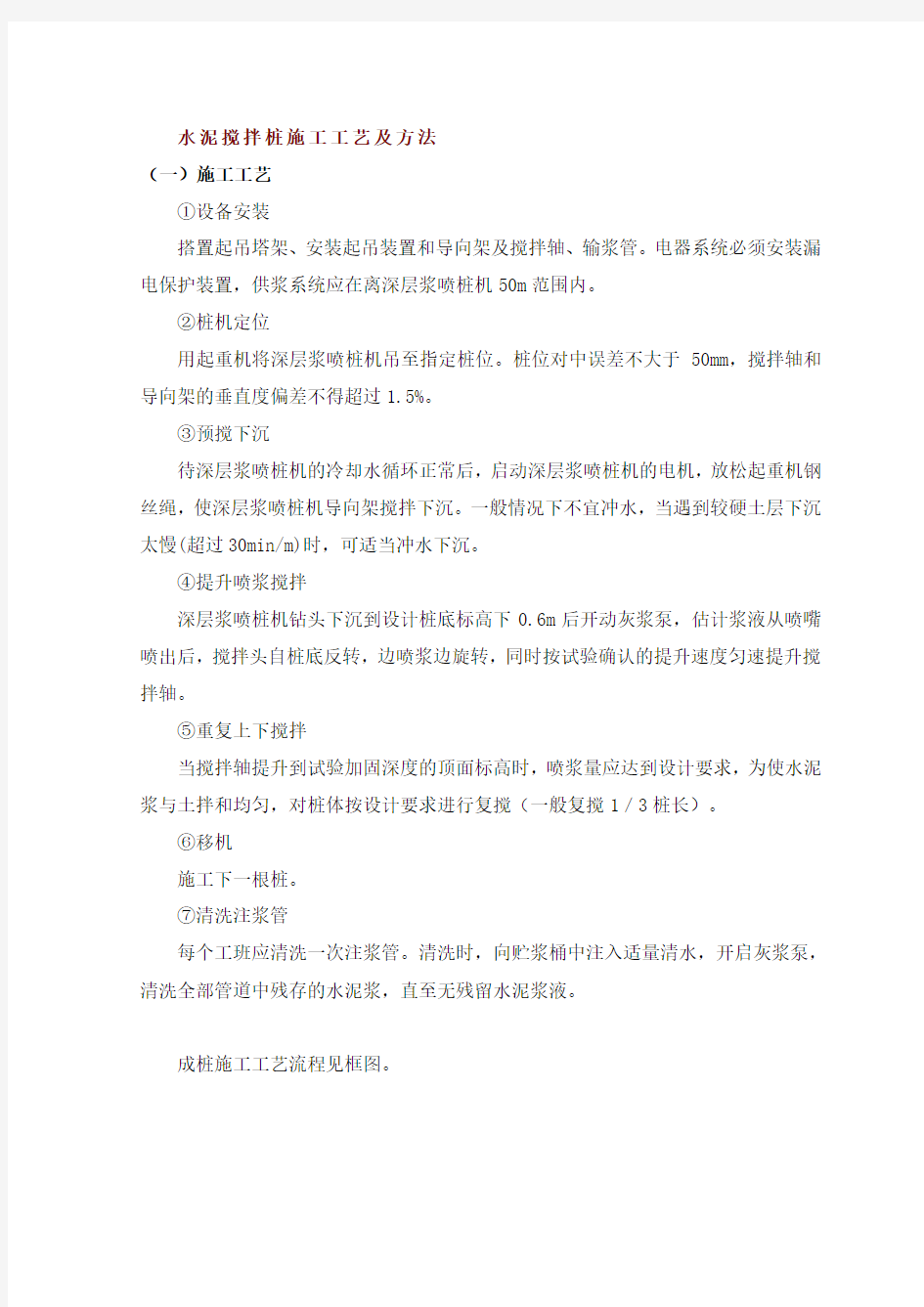

①设备安装

搭置起吊塔架、安装起吊装置和导向架及搅拌轴、输浆管。电器系统必须安装漏电保护装置,供浆系统应在离深层浆喷桩机50m范围内。

②桩机定位

用起重机将深层浆喷桩机吊至指定桩位。桩位对中误差不大于50mm,搅拌轴和导向架的垂直度偏差不得超过1.5%。

③预搅下沉

待深层浆喷桩机的冷却水循环正常后,启动深层浆喷桩机的电机,放松起重机钢丝绳,使深层浆喷桩机导向架搅拌下沉。一般情况下不宜冲水,当遇到较硬土层下沉太慢(超过30min/m)时,可适当冲水下沉。

④提升喷浆搅拌

深层浆喷桩机钻头下沉到设计桩底标高下0.6m后开动灰浆泵,估计浆液从喷嘴喷出后,搅拌头自桩底反转,边喷浆边旋转,同时按试验确认的提升速度匀速提升搅拌轴。

⑤重复上下搅拌

当搅拌轴提升到试验加固深度的顶面标高时,喷浆量应达到设计要求,为使水泥浆与土拌和均匀,对桩体按设计要求进行复搅(一般复搅1/3桩长)。

⑥移机

施工下一根桩。

⑦清洗注浆管

每个工班应清洗一次注浆管。清洗时,向贮浆桶中注入适量清水,开启灰浆泵,清洗全部管道中残存的水泥浆,直至无残留水泥浆液。

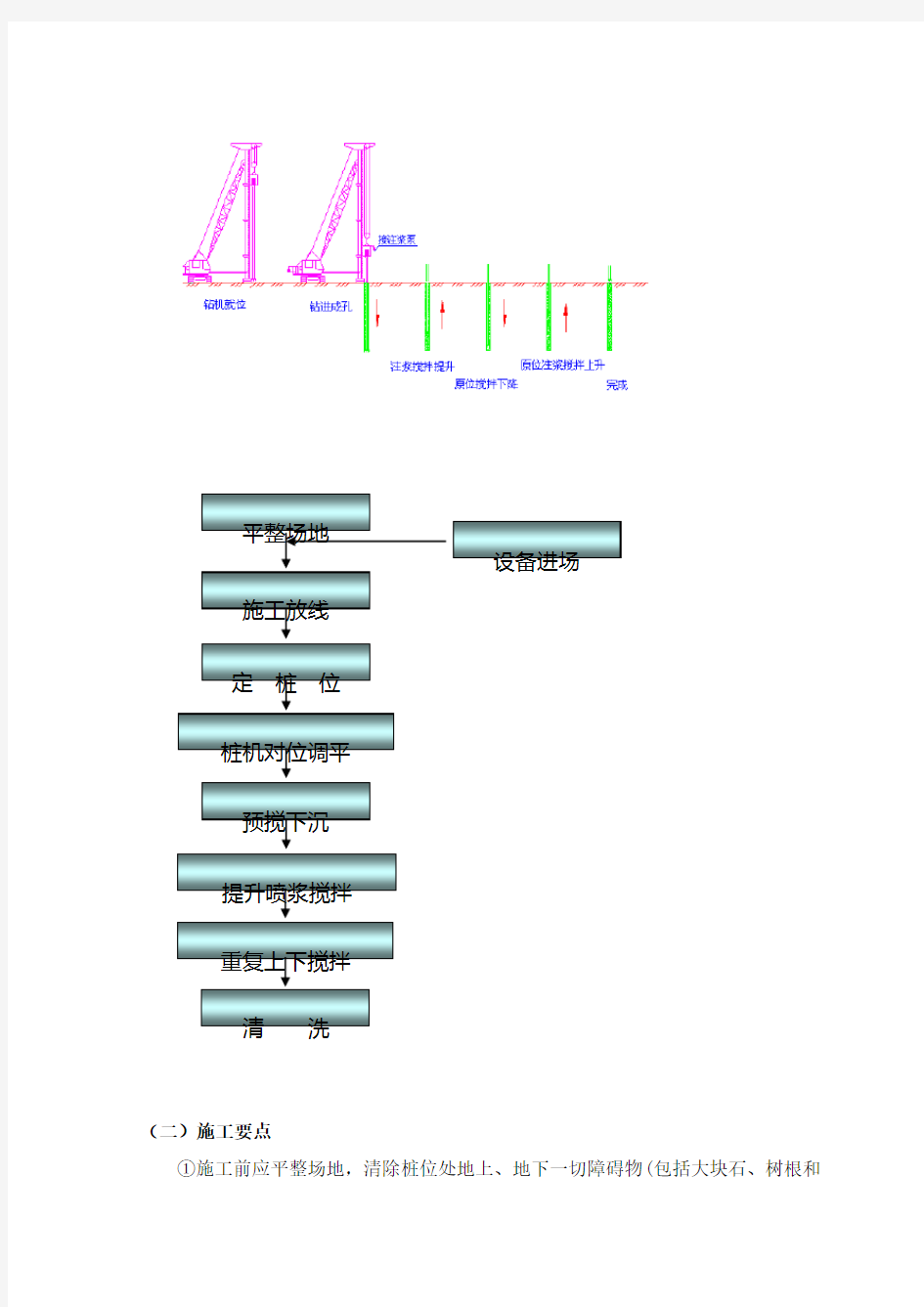

成桩施工工艺流程见框图。

(二)施工要点

①施工前应平整场地,清除桩位处地上、地下一切障碍物(包括大块石、树根和

平整场地

施工放线

定桩位

桩机对位调平

预搅下沉

提升喷浆搅拌

重复上下搅拌

清洗

设备进场

生活垃圾等)。场地低洼时应回填粘土料,不得回填杂填土。基础底面以上宜预留500mm厚的土层,搅拌桩施工时,桩顶应较设计标高高出50cm。

②水泥浆从砂浆搅拌机倒入贮浆桶前,须经过滤,将水泥块杂物等滤掉。贮浆桶容量应适中,要保证有一定余量,否则会造成因浆液不足而断桩。还要防止浆液在贮浆桶内沉淀离析。拌制浆液的罐数、固化剂和外掺剂的用量以及泵送浆液的时间等应有专人记录。

③施工前应进行工艺试验确定灰浆泵压力、送浆速度、灰浆经灰浆管到达喷浆口的时间和搅拌轴提升速度等参数。采用流量泵控制输浆量时,一般为30L/min,喷口压力保持在0.4-0.6MPa,并应使搅拌提升速度与输浆速度相适应。

④专人记录搅拌轴每米下沉或提升时间,深度记录误差不得大于50mm,时间记录误差不得大于5s,施工中发现的问题及处理情况均加以记录并说明。

⑤为保证桩端施工质量,当浆液达到出浆口后,原地喷浆30s,使浆液完全到达桩端。

⑥在成桩过程中,由于电压过低或其它原因造成停机,使成桩工艺中断时,为防止断桩,当桩机重新起动时,均应将水泥搅拌机下沉0.5m(如采用下沉搅拌送浆时应提升0.5m)再继续往下制桩。停机超过3小时,为防止浆液硬结堵管,应拆卸输浆管彻底清洗管路。

⑦搅拌轴提升变为搅拌时必须反转,否则正转提升易将土带起造成空洞。

⑧根据现场实践表明,当水泥土搅拌桩作为承重桩进行基坑开挖时,桩顶和桩身已有一定的强度,若用机械开挖基坑,往往容易碰撞损坏桩顶,因此基底标高以上1m宜采用人工开挖,以保护桩头质量。这点对保证处理效果尤为重要,应引起足够的重视。

(三)施工中常见质量问题及其控制措施

施工中常见质量问题及其控制措施按下表执行:

施工中常见质量问题及其控制措施表

浆体喷射搅拌桩桩位、桩身垂直度、单桩喷浆量的允许偏差应符合下表规定。

浆体喷射搅拌桩施工允许偏差表