专用刀具设计(圆体)

金属切削原理与刀具课程设计任务书

一、原始数据及条件

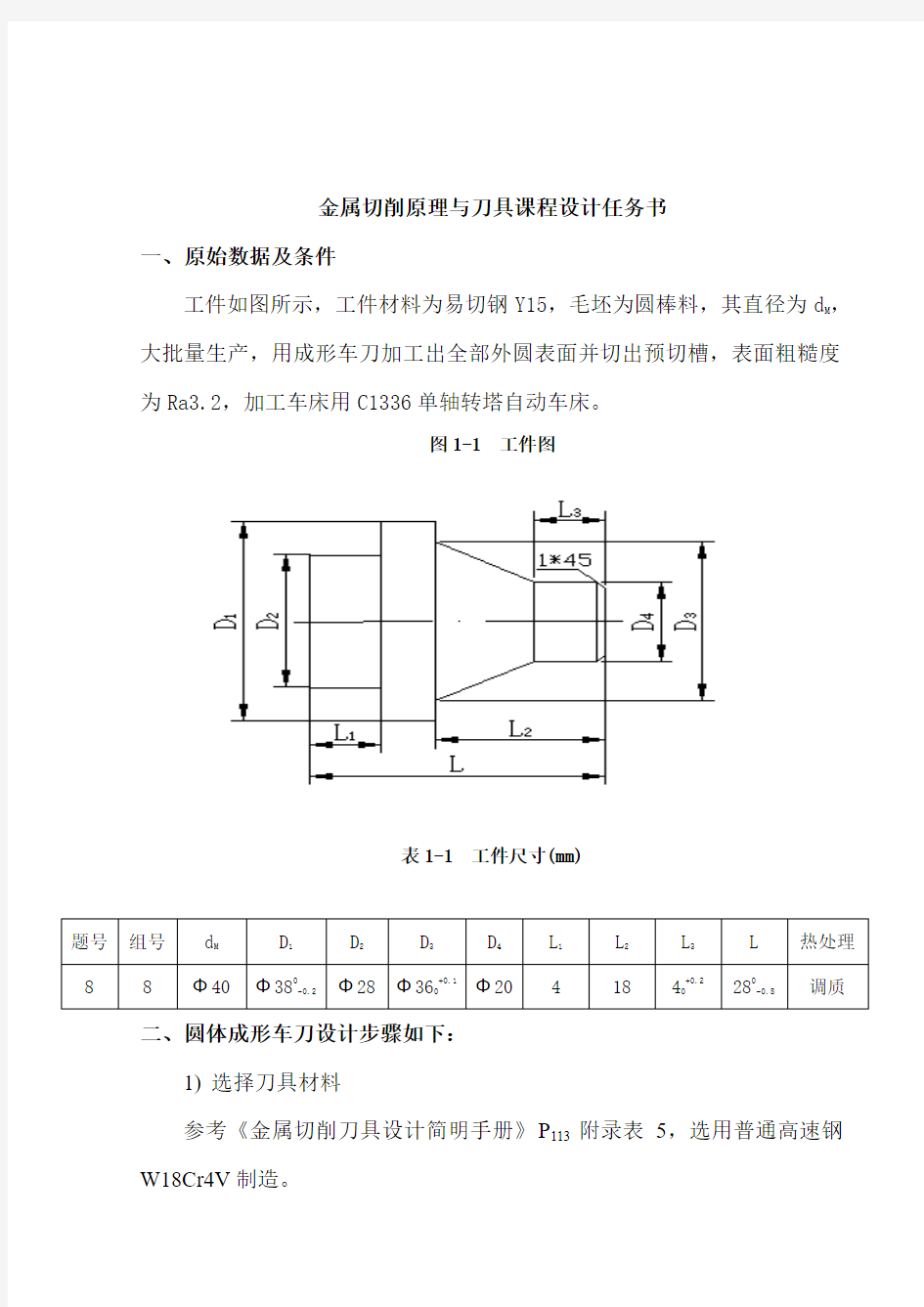

工件如图所示,工件材料为易切钢Y15,毛坯为圆棒料,其直径为d M ,大批量生产,用成形车刀加工出全部外圆表面并切出预切槽,表面粗糙度为Ra3.2,加工车床用C1336单轴转塔自动车床。

图1-1 工件图

表1-1 工件尺寸(mm)

二、圆体成形车刀设计步骤如下:

1) 选择刀具材料

参考《金属切削刀具设计简明手册》P 113附录表5,选用普通高速钢W18Cr4V 制造。

题号 组号 d M D 1 D 2 D 3 D 4 L 1 L 2 L 3 L 热处理 8

8

Φ40 Φ380-0.2 Φ28 Φ360+0.1 Φ20

4

18

40+0.2

280-0.8

调质

2)选择前角γf及后角αf

由表2—4(参见《金属切削刀具设计简明手册》P28)查得:γf=15o,αf=10o。

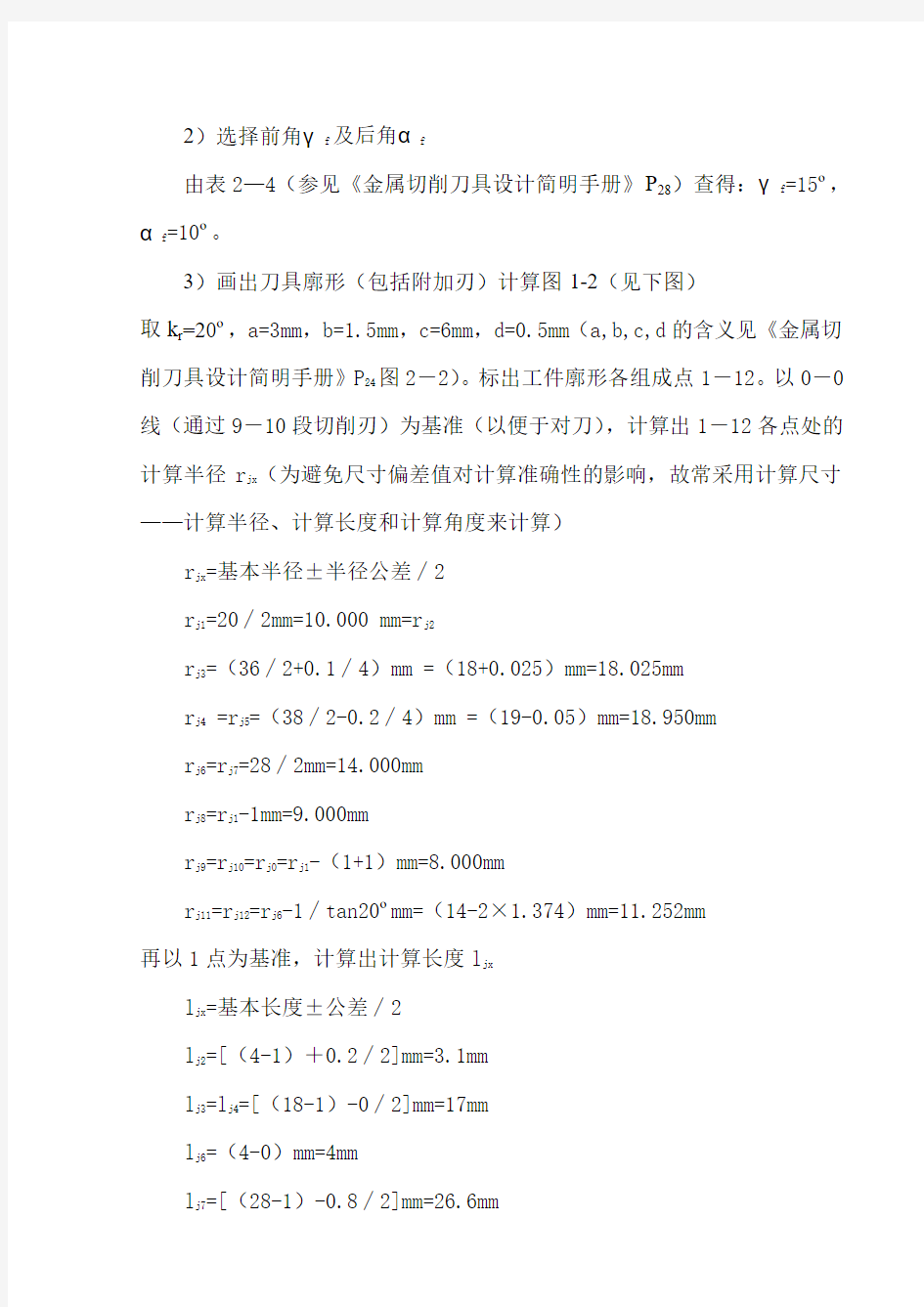

3)画出刀具廓形(包括附加刃)计算图1-2(见下图)

取k r=20o,a=3mm,b=1.5mm,c=6mm,d=0.5mm(a,b,c,d的含义见《金属切削刀具设计简明手册》P24图2-2)。标出工件廓形各组成点1-12。以0-0线(通过9-10段切削刃)为基准(以便于对刀),计算出1-12各点处的计算半径r jx(为避免尺寸偏差值对计算准确性的影响,故常采用计算尺寸——计算半径、计算长度和计算角度来计算)

r jx=基本半径±半径公差∕2

r j1=20∕2mm=10.000 mm=r j2

r j3=(36∕2+0.1∕4)mm =(18+0.025)mm=18.025mm

r j4 =r j5=(38∕2-0.2∕4)mm =(19-0.05)mm=18.950mm

r j6=r j7=28∕2mm=14.000mm

r j8=r j1-1mm=9.000mm

r j9=r j10=r j0=r j1-(1+1)mm=8.000mm

r j11=r j12=r j6-1∕tan20omm=(14-2×1.374)mm=11.252mm

再以1点为基准,计算出计算长度l jx

l jx=基本长度±公差∕2

l j2=[(4-1)+0.2∕2]mm=3.1mm

l j3=l j4=[(18-1)-0∕2]mm=17mm

l j6=(4-0)mm=4mm

l j7=[(28-1)-0.8∕2]mm=26.6mm

4)计算切削刃总宽度L c,并校验L c∕d min之值

L c= l j7+a+b+c+d=( 26.6+3+1.5+6+0.5)mm=37.6mm,取L c =38mm,d min=2 r j8=2×9mm=18mm

则L c∕d min=38∕18=2.1<2.5,允许。

5)确定结构尺寸

应使d0=2R0≥2(A max+e+m)+d(见《金属切削刀具设计简明手册》P25图2-3)

由(《金属切削刀具设计简明手册》P27表2-3)差得,C1336单轴转塔自动车床所用圆体成形车刀:d0=68mm,d=16mm,又已知毛坯半径为20mm,则A max=20-r j8=(20-9)mm=11mm,代入上式,可得

(e+m)≤R0-A max-d∕2=(34-11-8)mm=15mm

可选取e=6mm,m=8mm,并选用带销孔的结构形式。

6)用计算法求圆体成形车刀廓形上各点所在圆的半径R x

其计算过程见表1-2。

标注廓形径向尺寸时,应选公差要求最严的1-12段廓形作为尺寸标注基准,其他各点用廓形深度△R表示其径向尺寸。△R见表1-2

表1-2 圆体成形车刀廓形计算表 (mm)

h c =R

sin(γ

f

+α

f

)=34sin(15o+10o) =14.36902

B o =R

cos(γ

f

+α

f

)=34cos(15o+10o) =30.81446

廓形

组成点r jx

)

sin

(

arcsin

fx

γ

γ

γ

γ

f

jx

j

=

f

j

fx

jx

r

r

C

γ

γ

cos

cos

x

-

=

Bx=Bo-Cx

εx=arctg(h

c

∕Bx)

Rx= h

c

∕

sinx(取值精

度0.001)

△R=(R-R)±

(取值精度0.01)

9.10(作为0点)

8.00 150

△ R=32.149-34 =-1.85±0.1

1.2 10.0 11.958320

2.05558 28.7588 26.548440 32.149 0

3 18.025 6.619270 10.12777 20.68669 34.783930 25.187 3P ?=6.96±0.02 4.5 18.950 6.622270 10.12777 20.68669 36.099090 24.388

4P ?=7.76±0.03

6.7 14 8.511620 6.11840 24.69606 30.192320

28.572

6P ?=3.58±0.1 8

9

13.311070

1.03080 29.78366 25.754820 33.069 8P ?=-0.92±0.1 11.

12

11.252 10.612010 3.33215

27.48231

27.602650

31.012

11P ?=1.14±0.1

7)根椐表1-2可确定各点廓形深度△R 的公差 8)校验最小后角

7-11段切削刃与进给方向(即工件端面方向)的夹角最小,因而这段切削刃上后角最小,其值为α0 =arctg [tg (ε11

-Υ

f11

)sin20o] = arctg [tg

(26.67o-11.59o)sin20o]=5.27o

一般要求最小后角不小于2o~3o,因此校验合格。

9)车刀廓形宽度l x 即为相应工件廓形的计算长度l jx ,其数值及公差如下(公差值是按《金属切削刀具设计简明手册》P 29表2-5确定的,表中未列出者可酌情取为±0.2㎜) l 2=l j2=(3.1±0.03)mm l 3=l 4= l j3=l j4=(17±0.10)mm l 5=l 6= l j5=l j6=(4±0.05)mm l 7=l j7=(26.6±0.1)mm

l8=l j8=(1.0±0.2)mm

10)画出刀具工作图及样板工作图

如图1-3与图1-4所示

参考文献:

1、赵家奇,金属切削刀具指导书(2版),机械工业出版社,2006年.

2、曾志新,吕明主编,机械制造技术基础,:武汉理工大学出版社,2001年.

3、李益明主编,机械制造工艺设计简明手册,机械工业出版社,1993年.

4、肖诗纲主编,切削用量手册,机械工业出版社,1993年.

5、陈宏钧.金属切削速算手册.机械工业出版社.2007.9

6、邹青.机械制造技术基础课程设计指导教程.机械工业出版社.2006.7