供应商现场审核记录.docx

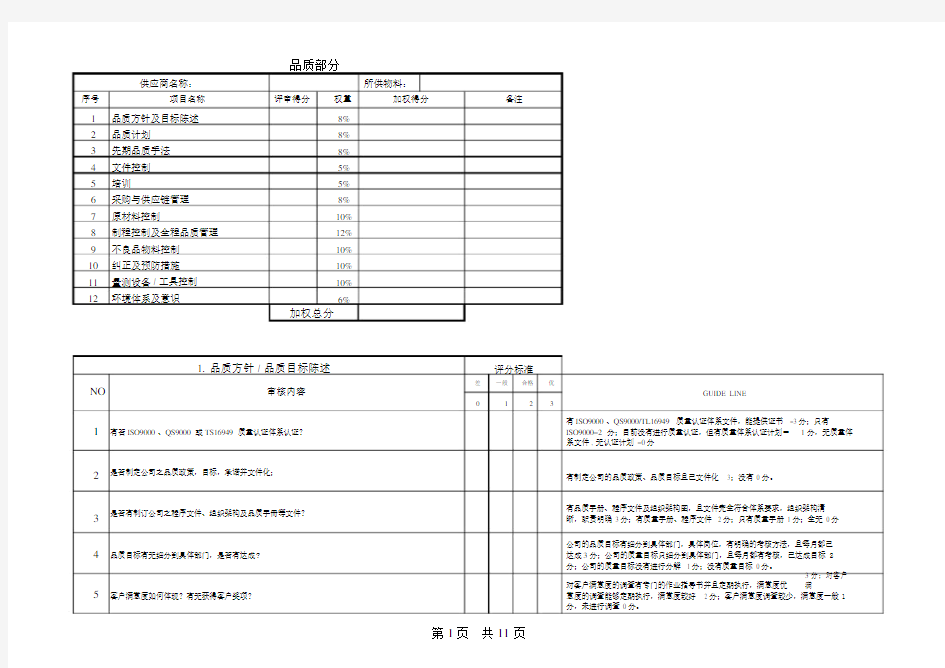

品质部分

供应商名称:所供物料:

序号项目名称评审得分权重加权得分备注

1品质方针及目标陈述8%

2品质计划8%

3先期品质手法8%

4文件控制5%

5培训5%

6采购与供应链管理8%

7原材料控制10%

8制程控制及全程品质管理12%

9不良品物料控制10%

10纠正及预防措施10%

11量测设备 / 工具控制10%

12环境体系及意识6%

加权总分

1. 品质方针 / 品质目标陈述评分标准

NO差一般合格优

审核内容

12GUIDE LINE

03

1

有ISO9000、QS9000/TL16949质量认证体系文件,能提供证书 =3分;只有

有否ISO9000、QS9000或TS16949质量认证体系认证?ISO9000=2分;目前没有进行质量认证,但有质量体系认证计划=1分,无质量体

系文件 , 无认证计划 =0分

2是否制定公司之品质政策,目标,承诺并文件化;有制定公司的品质政策、品质目标且已文件化 3;没有 0分。

3是否有制订公司之程序文件、组织架构及品质手冊等文件?有品质手册、程序文件及组织架构图,且文件完全符合体系要求,组织架构清晰,职责明确 3分;有质量手册、程序文件 2分;只有质量手册 1分;全无 0分

4

公司的品质目标有细分到具体部门,具体岗位,有明确的考核方法,且每月都已品质目标有无细分到具体部门,是否有达成?达成3分;公司的质量目标只细分到具体部门,且每月都有考核,已达成目标2

分;公司的质量目标没有进行分解 1分;没有质量目标 0分。

5

对客户满意度的调查有专门的作业指导书并且定期执行,满意度优

3分;对客户

满

客户满意度如何体现?有无获得客户奖项?意度的调查能够定期执行,满意度较好 2分;客户满意度调查较少,满意度一般1

分,未进行调查 0分。

6公司是否有进行产品及制程的检验、测试、监控、查核等作业?

7有否定期的内审和外审计划?内审频率如何?内外审核报告是否闭环?

8有否建立专门 TS、CS组织来为提升品质服务?

9有否PPM统计分析文件系统? DPPM<=目标值?

评价

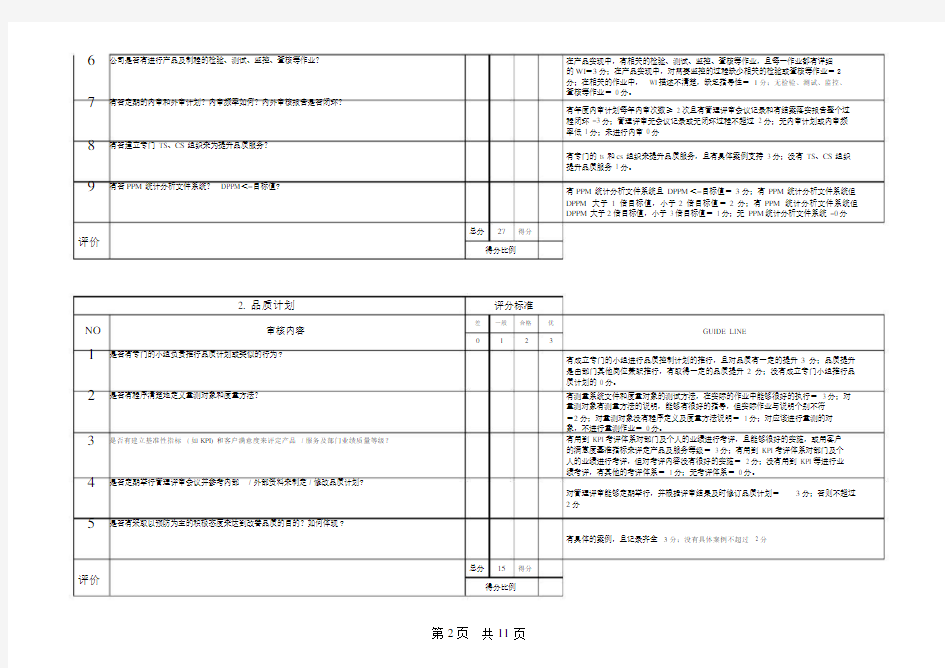

2. 品质计划

NO审核内容

1是否有专门的小组负责推行品质计划或类似的行为?

2是否有程序清楚地定义量测对象和度量方法?

3是否有建立基准性指标 ( 如KPI) 和客户满意度来评定产品 / 服务及部门业绩质量等级?4是否定期举行管理评审会议并参考内部/ 外部资料来制定 / 修改品质计划?

5是否有采取以预防为主的积极态度来达到改善品质的目的?如何体现?

评价

在产品实现中,有相关的检验、测试、监控、查核等作业,且每一作业都有详细

的WI=3分;在产品实现中,对需要监控的过程缺少相关的检验或查核等作业=2

分;在相关的作业中, WI描述不清楚,缺乏指导性=1分;无检验、测试、监控、

查核等作业= 0分。

有年度内审计划每年内审次数≥ 2次且有管理评审会议记录和有结案落实报告整个过

程闭环 =3分;管理评审无会议记录或无闭环过程不超过 2分;无内审计划或内审频

率低 1分;未进行内审 0分

有专门的 ts 和cs组织来提升品质服务,且有具体案例支持 3分;没有 TS、CS组织

提升品质服务 1分。

有PPM统计分析文件系统且DPPM<=目标值=3分;有PPM统计分析文件系统但

DPPM 大于1倍目标值,小于2倍目标值=2分;有PPM统计分析文件系统但

DPPM大于2倍目标值,小于 3倍目标值= 1分;无 PPM统计分析文件系统 =0分

总分27得分

得分比例

评分标准

差一般合格优

GUIDE LINE

0123

有成立专门的小组进行品质控制计划的推行,且对品质有一定的提升3分;品质提升

是由部门其他岗位兼职推行,有取得一定的品质提升2分;没有成立专门小组推行品

质计划的 0分。

有测量系统文件和度量对象的测试方法,在实际的作业中能够很好的执行= 3分;对

量测对象有测量方法的说明,能够有很好的指导,但实际作业与说明个别不符

=2分;对量测对象没有程序定义及度量方法说明= 1分;对应该进行量测的对

象,不进行量测作业= 0分。

有用到 KPI考评体系对部门及个人的业绩进行考评,且能够很好的实施,或用客户

的满意度基准指标来评定产品及服务等级= 3分;有用到 KPI考评体系对部门及个

人的业绩进行考评,但对考评内容没有很好的实施= 2分;没有用到 KPI等进行业

绩考评,有其他的考评体系= 1分;无考评体系= 0分。

对管理评审能够定期举行,并根据评审结果及时修订品质计划=3分;否则不超过

2分

有具体的案例,且记录齐全3分;没有具体案例不超过 2分

总分15得分

得分比例

3. 先期品质手法评分标准

差一般合格优

NO审核内容1是否有制程控制计划?(如PMP/APQP)

2是否有制定质量控制计划?(如QC工程图)

3是否有试产程序 ? 量产程序?

4有否用良品 / 不良品去验证量规、测试仪器及工装的定向性?评价

4. 文件控制

GUIDE LINE

0123

有制程控制计划,对关键过程都有品质监控点,且有很好的执行,记录齐全3分;

有制程控制计划,但对关键过程监控力度不够,有相关的记录=2分;无制程控制

计划,但对关键过程能够进行品质监控,记录不齐全=1分;全无= 0分。

有品质控制计划,能够运用QC的相关手法对品质情况进行统计监控3分,否则不超

过2分。

产品有试产及量产程序,对每阶段的评审记录齐全,且能够按照程序的要求执行

=3分;产品有试产及量产程序,各阶段有相应的评审记录,但记录不齐全=2

分;有试产及量产程序,但实际运作没有按程序的要求执行,且记录不齐全=1

分;全无= 0分。

有对测试仪器及治具等进行定向性验证,有验证记录,齐全=3分,否则不超过2

分。

总分12得分

得分比例

评分标准

差一般合格优

NO审核内容

12GUIDE LINE

03

是否已制订了文件和资料控制程序?外部/ 内部文件是否有专人管理?是否有专门的文控中

有文件控制程序,内、外部文件管理有专门的文控中心且分开管理,有详细的管

1理流程并严格执行 3分;有文件控制程序,内部文件、外部文件有专门的文控中

心

心进行管理?内外部文件是否分开管理?

2分;只有文件控制程序 1分;全无 0分。

2 3是否有收集相关产品设计,生产检验所需的国家标准或国际先进标准渠道?有齐全的产品标准清单和国家标准清单3分,否则不超过 2分。

工程更改有相应的 ECN/ECR/PCN,能够及时通知相关部门及客户,有记录且有很好是否有(ECN)?(ECR)?或(PCN)?的追溯性3分;工程更改有相应的ECN/ECR/PCN,能够及时通知相关部门及客户,追

溯性不强 2分;工程更改有下发 ECN/ECR/PCN,但对更改结果没有进行有效验证1

分;全无 0分。

/ 检验所用

对客户及内部文件有清晰的接收、发放记录,记录没有涂改现象,生产

客户提供的文件(技术 / 工艺)管理是否符合要求(登记,标识,发放,接收,更改)? 生的文件为有效版本 =3分;对客户提供的文件及内部文件发放为有效版本,签收记

4 产/检验所用文件是否是有效版本?录清晰,换版能够及时收回 =2分;客户及内部文件发放不规范,且现场使用检验

文件个别有非有效版本 =1分;对文件发放没有进行记录,大部分文件未受控=0分

。

总分12 得分

评价

得分比例

5. 培训评分标准

NO

差一般合格优

审核内容GUIDE LINE

1是否有制定与品质有关的员工所需的培训?有无培训记录?2是否向员工提供客户满意度的培训?用什么方式?

3是否对培训效果进行考核并作为再培训计划和奖罚的参考?4相应的培训有否达到康佳期望值?

5有否年度引进计划?有否制定年度培训计划?(包括培训费用/ 时间按排 / 培训对象 / 层次)?有否培训记录和考核记录?相关品质及关键岗位员工有否上岗证?

6有否对员工进行再培训和再考核?频率如何?有否记录且及时更新?

0123

公司有员工引进计划和员工培训计划,能提供计划表,且计划表详细=3分;有员工

引进计划和员工培训计划,但不能提供计划表2分;只有员工培训计划1分;全无0

分;

公司有对员工进行客户满意度培训,能够提供培训计划及采用授课形式进行培训3分;

有对员工进行客户满意度培训,能够列入年度培训计划 2分;只是对员工进行口头的

客户满意度培训 1分;无培训 0分。

有对员工进行培训,并进行考核,对考核不合格员工能够进行再培训及考核,且

根据结果进行奖罚 3分;有对员工进行培训,并进行考核,有再培训制度 2分;对

考核不合格的员工不进行再培训 1分;口头说没有考核不合格的 0分。

对全体员工有进行培训相关的培训,能够达到康佳的期望值=3分;否则不超过2分。

有制定年度引进计划,培训计划,且内容详细,已按计划实施,有考核记录,关键

岗位有上岗证 =3分;有年度引进计划,培训计划,内容详细,但没有考核记录2

分;只有简单的培训计划,大部分没有实施 1分;全无 0分;

对员工能够进行再培训及考核,能够定期举行,相关的培训记录及考核记录齐

全,再培训记录能够及时更新=3分;对员工只是进行入厂培训,后续不进行再培

训,对培训不合格的人员有相关的制度=2分;只是对关键岗位员工进行培训=1

分;对员工不进行培训= 0分。

总分18得分

评价

得分比例

6. 采购与供应链管理评分标准

NO差一般合格优

审核内容

12GUIDE LINE

03

1有否建立正式的采购管理程序及相应的作业流程?与供应商是否签订《技术质量保证协议有采购控制程序,且有采购流程,有与供应商签订《技术质量保证协议书》

3

分;》有程序有流程未签订协议 2分;有程序未有流程 1分;全无 0分;

有供应商评审控制程序,有季度考评制度且已实施,对供应商的考评有定期执行3

2有否制定了供应商评审控制程序?是否有季度考评制度?是否定期进行?分;有供应商评审控制程序,有季度考评制度,未定期执行2分;只有供应商评审

控制程序 1分;全无 0分;

3有无核准的供应商 AVL存在?有标准的 AVL,且AVL内的信息齐全 3分;有 AVL,供应商的信息不全 2分;AVL未有

公司领导批准= 1分;无 AVL0分;

是否根据核准的供应商 AVL 和BOM 进行采购? P/O 供应商不能全部对应 AVL 的是否有相应的审

4

批流程?

5

有无针对供应商的 CAR ?如有是否有及时跟进?

6 有无制定定期拜访,是否有记录?

7 是否为其供应商制定品质目标?

8

是否有专门的 SQA 队伍对供应商进行管理?

9 对关键器件是否要求上游供应商定期做全面的可靠性试验和第三方认证?

10

是否有对上游供应商样品进行认定及试验考核制度?

有标准的 AVL,P/O 供应商全部在 AVL 内3分;P/O 供应商不能全部对应 AVL 但有相应的审批流程,所占比例不多 2分;P/O 供应商不能全部对应 AVL ,所占比例较多且没有审批流程 1分;否则 0分;

对客户的反馈能够及时回复 CAR ,且针对 CAR 有跟进 3分;有 CAR,但回复供应商不及时=2分;对 CAR 报告没有进行跟进= 1;没有 CAR 报告0分;

有对上游供应商定期拜访制度并有拜访记录 3分;有供应商拜访制度无拜访记录2分;没有供应商拜访制度,能够对供应商进行定期拜访= 1分;全无 0分;

对供应商有制定品质目标和改进目标且已实现,对供应商能够进行定期辅导 3分;

有相关的品质目标及改进目标但没有达到期望值

2分;全无 0分;

有专门的 SQA 队伍且定期对供应商的检验标准进行考评 3分;有专门的 SQA 队伍但对

考评制度未定期考评 2分;没有专门的 SQA 队伍,由其他岗位兼职 1分。对供应商的检验标准不进行考评 0分。

对关键器件有要求上游供应商提供全面的可靠的实验报告和第三方认证并有报告3

分;有要求提供全面的可靠的实验报告但没有第三方认证并有报告 2分;上游供应商提供的可靠性试验报告试验项目不齐全= 1分;无实验报告提供= 0分;

有对上游供应商样品进行认定及试验考核制度并加以实施 3分;有对样品认定制度和试验考核制度没有很好的实施 2分;对样品认定和试验有相关的制度,但制度不详细,记录不齐全= 1分;无认定及试验制度 0分;

总分 30 得分

评价

得分比例

7. 原材料控制

评分标准

NO 差

一般合格

优

审核内容

GUIDE LINE

1

2

3

1

2

3

有否核准的采购产品验证控制程序和 IQC 检验流程?

有采购产品验证控制程序和 IQC 检验流程 3分;只有采购产品验证程序无 IQC 检验流

程2分;采购产品验证程序不标准,没有 IQC 检验流程 1分;全无 0分;

有物料检验制度, AQL 值符合目标值,有推零缺陷检验标准 3分;有物料检验制 有否物料检验制度和抽样 AQL 值?AQL 值是否符合目标值?是否推行零缺陷检验标准?

度,AQL 值确定的 2分;无物料检验制度,对物料的检验随意检验= 1分;对物料不

检验= 0分;

有免检供应商或免检物料清单,并有明确的免检标准且免检合理的

3分;有免检清 有否免检物料清单?如何界定?

单,有免检标准,但个别免检标准不合理= 2分;有免检清单无免检标准 1分;对

大部分物料都不检验= 0分。

4所有物料发放遵循先进先出原则,且有用到色标卡标识保证先进先出的

3分;物料

5

有无“紧急放行制度”来确保未检物料被有效的隔离处置?

对物料的有效期,储存环境有无相应的程序文件规定?储存环境是否有用温、湿度计进行

6

监控?是否有记录?

有核准的 PMC 作业流程?是否运用 ERP 系统?都有哪些部门开通此业务?仓库布局、物料分

7

类是否清楚?不合格物料或超期物料有否隔离区域?

8

IQC 检验设备是否齐全、数量是否足够、精度是否达到标准精度?有否定期调校?

9

区域标识(待检料、合格品、不合格品)是否清楚?不合格品有否标识?

是否有不合格物料控制程序,对来料不合格是否有处理记录?对应的记录、上游供应商是

10

否提供分析报告及采取预防纠正措施及是否有闭环过程?

有MRB 制度,未检物料能够有效的隔离,案例有会议记录 3分;有 MRB 制度,未检物料有隔离,未有会议记录 2分;有 MRB 制度,未执行 1分;全无 0分。

有仓库管理制度,对物料的储存环境及要求有明确规定,储存环境有用到温湿度

计进行监控且记录齐全连续 3分;有仓库管理制度,有温湿度计监控 2分;有仓库管理制度,未有温湿度计监控 1分;无仓库管理制度,无温湿度计监控 0分。

有PMC 作业流程,开通 ERP 系统,仓库布局合理,不合格物料和超期物料能够隔离

放置3分;有 PMC 作业流程,开通 ERP 系统,仓库布局合理 2分;有 PMC 作业流程,仓库布局合理 1分;无流程,摆放混乱 0分。

IQC 检验设备齐全,足够数量,精度高且有调校记录 3分;IQC 检验设备齐全,达到标准精度要求 2分;检验设备不全,精度不能达到标准要求 1分;检验设备不足,设备陈旧 0分。

待检区、合格区、不合格区域划分明确,有标识,清楚, SOP 位置显著,且为有效版本= 3分;有区域划分,未有标识, SOP 为有效版本,但位置不显著= 2分;有区

域划分,未有区域标识,区域混乱,实际作业中没有按照区域进行= 1分;无区域划分;全无= 0分。

有不合格物料控制程序,对来料不合格有处理记录,有供应商提供的 8D 报告,形成闭环 3分;有不合格物料控制程序,对来料不合格有处理记录,但供应商提供的

8D 报告没有闭环 2分;有不合格品控制程序,对来料不合格没有进行处理 1分;全无0分。

总分

30

得分

评价

8. 制程控制及全程品质管理

NO

审核内容

1

是否有过程控制计划和工艺流程?

2

是否对关键,特殊过程进行明确的标识并连续监控及记录?有否明确其控制内容?

3 是否对在用设备进行周期检修,保养?并有做连续记录?

4

作业规范是否有定义物料 / 治具的使用? ( 如料號 / 名, 组裝工具 , 检验工具)

得分比例

评分标准

差 一般

合格

优

GUIDE LINE

0 1

2

3

有工艺流程图及过程控制计划,工艺流程连续,控制点明确 3分;否则不超过 2分

。

对关键制程有进行明确标识,且有进行连续品质监控,并明确其控制内容,记录齐全3分;对关键制程有进行明确标识,且有进行连续品质监控,但未明确控制内容,没有记录 2分;对关键制程没有明确标识,没有做重点监控 1分;全无 0分。

对在用设备有定期进行维护和保养,有设备点检表,记录连续齐全 3分;对在用设备有定期进行维护和保养,有设备点检表,但记录不全不连续 2分;对在用设备未有定期维护和保养,没有设备点检表= 1分;对在用设备从不维护,陈旧、脏污=0分;

有标准的 SOP ,对物料 / 治具的使用操作及要求明确、清楚能够很好的指导操作人员3分;有标准的 SOP ,对物料 / 治具的使用操作及要求不明确、个别设置参数与

5 作业规范是否有定义组装规格及机器设定? ( 如锡温 , 螺丝起扭力设定 , 调整/ 测试规格)

6

是否有专人对工艺定期进行检查?(如 PE,QE ,IPQC 等)是否有巡检记录?巡检频率如何?

7 生产环境是否有彻底执行 5S ,并保持?检验设备是否在有效期内?

8

品质部门的工作流程 / 分工/ 岗位责任是否明确 ?如:IQC/IPQC/FQA/OQC/OQA/QE?

是否采用一个有效的实时系统去监控,分析并消除造成不良品的潜在因素?(如 SPC ,柏拉

9

图,趋势图)

有标准的 SOP ,对锡温、扭力、气压、时间等参数有明确的设定要求,且实际操作与SOP 相符3分;有标准的 SOP ,对设定的要求不详细,但实际操作有按要求执行2分;有标准的 SOP ,但实际操作没有按要求执行 1分;没有 SOP =0分。

对生产工艺 PE 定期进行检查, IPQC 能够定期进行巡检,有巡检记录,且巡检频率满足品质要求 3分;对生产工艺 PE 定期进行检查, IPQC 能够定期进行巡检,有巡检记录,但巡检频率较少 2分;对生产工艺 PE 定期进行检查, IPQC 能够定期进行巡检,没有巡检记录 1分;PE 未有检查,没有 IPQC 巡检0分;

厂房及作业环境清洁明亮,工位及生产用具摆放合理整齐,生产现场井然有序,

员工持上岗证并严格按照工作指引操作 3分;厂房布局合理,工具摆放整齐,但设备较陈旧= 2分;环境较差,工具摆放较乱、区域划分不明确= 1分;厂房环境脏污、操作人员无上岗证、工具摆放乱= 0分。

品质部门的工作流程 / 分工/ 岗位责任明确, IQC/IPQC/FQA/OQC/OQA/QE 有明确的岗位要求及岗位职责 3分;品质部门的工作流程明确,岗位设置未有细化 2分;品质部门的工作流程不明确,岗位设置未有细化 1分;否则 0分;

生产过程有用到 SPC 及管制图进行统计和有效的实时监控,对超出界限的点有详细

的原因分析,纠正措施及预防措施,记录齐全且闭环 =3分;生产过程有用到 SPC 进行统计控制,但使用较少或对管制图中超出上下界限的点能够及时的采取纠正措

施,但整改结果未有结论 2分;未有用到 SPC 进行统计控制,但有可接受的品质改善计划否则 1分;全无 0分。

是否有注明关键工序?对关键制程参数均有否统计管制?

( 如管制图 ,Cp/Cpk 分析) ;关键工

有定义关键工序,且使用 SPC 确认和监控所有重要参数, Cpk ≥1.33 =3 分;一些重 要参数 Cpk <1.33 但有可接受的改善计划 2分;所有 Cpk <1.33 ,无相应的改善计划 10

序的CPK 值是否在 1.33 以上?

1分;无 SPC 统计0分。

11

对SPC 管制中出现的不符合目标值项是否有原因分析和纠正措施?

有OQA 检验标准,且 AQL 值能够达到康佳的期望指标 3分;有 OQA 检验标准, AQL 值与

最终OQA 检验标准及采用的 AQL 值是否达到康佳期望指标? 康佳的期望值有一定的差距,但能够与行业内的同类物料值相当= 2分;AQL 值与康佳期望值差距较大= 1分;无 OQA 检验标准 0分。

13 制程不良品超出管制界限时有否紧急停线定义程序并有切实落实?

有紧急停线程序,并能很好的实施,且案例记录清楚 3分;有紧急停线程序,没有

实施2分;无紧急停线程序 0分

可靠性实验设备齐全且良好,设备新,对所有规定做的可靠性试验都有做,能够 14 有否对半成品和成品进行可靠性实验及相关的试验?(如高低温冲击,振动实验,寿命实 提供报告 3分;可靠性实验设备齐全,但设备陈旧,对规定做的可靠性试验只做关 验,跌落实验及兼容性实验)

键性的部分 2分;可靠性实验设备不齐全,但设备较新,对规定做的可靠性试验只 做关键性的部分 1分;全无 0分。

产品能够定期抽检做例行试验,有试验记录及报告,针对试验不合格项能够闭

15

环,且抽检频率能够达到行业标准 3分;产品有进行例行试验,有试验记录及报

产品是否定期抽检做例行性实验并有记录?抽检频率是否达到行内标准?

告,针对试验不合格项能够闭环,但频率低于行业抽检频率水平

2分;产品有进行 例行试验,频率低于行业抽检频率水平,针对试验不合格项未能够闭环

1分,产品 没有进行例行试验 0分。

对客户的特殊试验要求能够积极的配合处理,能够进行相关的试验,有试验报告 16针对一些客户对产品的特殊要求,有否针对性地做相应实验并记录或使用相应的原材料或 或提供第三方的试验报告= 3分;对客户的特殊试验要求能够有针对性的处理,且

17 18 19评价

制程良率超过行业水平 3分;制程良率达到行业水平2分;制程良率低于行业水平1制程良率如何?有否达到或超过行业水平?

分;制程良率很差,与行业水平差距较大=0分;

产能均衡,生产工艺布置合理,设备配备合理,没有瓶颈工艺3分;产能均衡,工

艺布置合理,工序产能有一定差距=2分;产能配备不合理,有瓶颈工序,但能够产能是否均衡?生产工艺布置是否合理?

采取一些措施进行协调配合=1;各工艺配置不均衡,工序产能差距较大,没有采

取任何措施协调配合= 0分

合格区、不合格区、上料区等标识明确,清楚,没有混料现象3分;没有区域标每个工位区域划分是否有标识?识,对良品和不良品能够在不同的区域分开,不容易出现混料=

2分;没有区域

划

分,合格品及不良品容易混淆1分;物料拜访混乱,合格品、不良品等很容易混

乱,且经常出现= 0分。

总分57 得分

得分比例

9. 不良品物料控制评分标准

NO差一般合格优

审核内容

12GUIDE LINE

03

有不合格品控制程序,有不合格物料或超期物料的清退或处理流程,对不合格品

1是否有不合格品控制程序?并对不合格品的标识,隔离处置进行控制?有否对不合格物料能够进行标识、隔离处置 3分;有不合格品控制程序,有不合格物料或超期物料的及超期物料清退或报废处理流程?清退或处理流程,但对不合格品未及时处理、标识2分;只有不合格品处理程序,

未有不合格物料或超期物料的清退或处理流程 1分;全无 0分。

2返修/ 返工的产品是否有进行复检、并有记录报告?对返修 / 返工的产品有进行复检、记录齐全,有审批流程 3分;对返修 / 返工的产品有进行复检,但未有报告 2分;对返修 / 返工的产品不进行复检 0分。

3有否程序界定不合格品的处置由MRB会议(至少由品质部,工程部和生产部的负责人组成)

对不合格品的处置有程序界定进行处置 3分;没有程序界定 0分进行?

4 5对紧急放行物料的处置由物料审查委员会界定,有相应的流程,且能提供记录3

紧急放行物料的处置由物料审查委员会界定,没有流程,没有记录 2分;对不合格品处理有流程,但没有记录 1分;全无 0分。

客户退回的不良品处置有进行分析处理,有相应的纠正措施报告,且有记录3分;

对客户退货的不合格产品的处置状况有否记录?客户退回的不良品处置有进行分析处理,但未有记录 2分;客户退回的不良品处置未

有进行分析处理 0分。

6是否有相关的程序和措施预防不合格物料的再次发生?对不合格品有相应的程序进行控制,且有预防措施3分;否则不超过 2

分。

总分18得分

评价

得分比例

10.纠正及预防措施

NO审核内容

针对客户的质量投诉,有否进行专门的登记,是否有专人进行分析,并制定纠正预防措施1

并及时的回复给客户?

2是否有证据证明有采取积极的措施预防问题的再次发生?(如实例报告,记录)

3有否建立客户 CAR系统,内部 CAR系统及供应商 CAR系统?

4是否有程序确保在规定时间内回复客户的CAR,并有实例证明?

5是否有采用 8D或其他正式形式对问题进行追踪和效果确认?

6是否有建立类似 TQM ,QCC等品质组织来提升品质。

评价

11.量测设备 / 工具控制

NO审核内容

1是否有建立内校 / 外校制度?内校频率有否规定?

2实验设备情况是否齐全且良好?

3检验、量测及测试设备是否有定期校验并有做标识?是否有调校记录?

评分标准

差一般合格优

GUIDE LINE

0123

针对客户的投诉有专门进行登记,专门负责分析和处理,回复客户及时 3分;回复客

户及时,有进行分析、处理和跟进的 2分;有回复客户的投诉未有进行登记,未有及

时处理 1分;客户的投诉未有处理 0分;

有提前预防措施,且有很好的实施,记录齐全 3分;有预防措施,记录不全 2分;有

预防措施,未有实施,未有记录 1分;全无 0分;

有内部 CAR及供应商 CAR系统且,已实施 3分;有 CAR系统但执行不到位 2分;

有 CAR 系统但未执行 1分;无 CAR系统0分;

有程序规定回复客户 CAR的时间,且针对 CAR有跟进 3分;未有相应的程序,有

CAR =2分;对 CAR报告没有进行跟进= 1;没有 CAR报告0分;

对客户的投诉有相应的处理流程和对应的 8D报告,且步骤完整 3分;有相应的处理

流程,有 8D报告,但步骤不全 2分;只有处理流程 1分,无报告= 1;全无 0分;

有实施全面质量控制,有QCC组织提升品质3分;有实施全面质量控制,没有QCC专

门的团队提升品质 2分;未实施全面质量控制,但有提升品质计划 1分,全无 0分;

总分18得分

得分比例

评分标准

差一般合格优

GUIDE LINE

0123

对量测设备 / 工具有内校或外校制度,有校准频率规定,且已实施 3分;只有制度和

校准频率 2分;只有有制度 1分;全无 0分;

有做规定所有试验的试验设备齐全,且设备良好、先进3分;试验设备不齐全且设备良好2分;

试验设备不全且陈旧 1;全无 0分;

对检验和测试设备\ 工具有定期校验,有调校记录并有做标识,且都在有效期内3分;

有定期校验,有标识,有效期内,无记录 2分;有校验,超期、无记录 1分;全无0

分;

4 5 6 7 8评价

NO 1 2 3 4 5 6

免检\ 已检装置有状态标识,标明有效期=3分;装置有状态标识,个别有效期超

免检装置 / 已检装置是否有明确标识及规定有效期?期,未有及时收回=2分;对于新装置未进行检定或校准,直接使用=1分;对在

用装置长期不检定,无标识= 0分。

标准件及量测仪器有按要求储存,且有文件规定储存及使用方法,实际操作有按

标准件是否有正确的存储及管理方法?是否有文件规定量测仪具的存储方法?要求执行 3分;有文件规定标准件及量测仪器的储存及使用方法,但未有按规定

执行2分;未有文件规定标准件和量测仪器的储存方法 1分;全无 0分;

有检验设备报废程序,且已实施=3分;有设备报废程序,对应该报废的设备没有

是否有检验、量测试及测试设备无法校验而应报废之程序?及时停用、报废= 2分;没有报废程序,对无法修复的能够及时停用=

1分;无

报

废程序,对设备不进行报废=0分;

设备和仪器管理有专人负责,且定期内校或外校,未校准的仪器能够定期收回3

是否有指定专人负责设备管理并确保未经校准的测量/ 测试仪器不得用于产品检验?

分;设备和仪器管理有专人负责,未进行定期校准=2分;设备和仪器管理没有专

人负责管理= 1分;正在使用的仪器或设备未及时校准,大部分都已超过有效期=

0分;

是否有程序去验证测试软件的适用性,以确保软件完好并可以继续使用?

测试软件有相应的程序进行验证,能够保证软件的准确性=3分;无程序验证=0

分。

总分24 得分

得分比例

12. 环境体系及意识评分标准

差一般合格优

审核内容

12

GUIDE LINE

03

是否有通过 ISO14000环境体系认证?有否环境保护发展方针及规划?

有ISO14000资格证明,有环境保护发展方针及规划 3分,无环保发展规划 2分,

无

方针,无规划,但实际作业符合环保要求=1分;否则= 0分

有审核计划、有第三方审核报告且对不合格项能够闭环3分;对内、外审核不合格

是否有 ISO14000审核计划和提供第三方审核报告?

项个别无闭环= 2分;只有内审,无第三方审核报告=1分;全无 0分

有SGS或ITS报告,对原材料要求上游供应商提供SGS/ITS报告,且齐全= 3分;

,多溴联苯及多溴联苯醚等ROHS禁用的)有否管控? SGS/ITS报告不齐全= 2分;无报告 0分(注:对以上六种物质有进行管控,且打分为3分的,才能有绿色供应商资格,

否则不能作为绿色供应商)

有针对欧盟的 ROHS/WEEE规定能够建立绿色环保体系及相关的管理制度,,且已按应对欧盟的 ROHS/WEEE指令是否有制

度?计划实施 3分;已建立绿色环保体系,但目前还没有进行实质操作=2分;对有害

物质只做一些简单的要求= 1分;全无 0分

有成立专门机构应对绿色环保计划,能够定期的进行SGS/ITS检测,有提供报告3

有无专门机构应对绿色环保计划,如进行ITS/SGS等检测机构的检测?分;不能提供 SGS/ITS报告,但有绿色环保计划且正在实施,对 ROHS/WEEE指令中

的有害物质能够进行管控= 2分;没有绿色环保计划,对 ROHS指令的有害物质有

第10页共11页

对上游供应商材料有绿色计划并建档,有绿色AVL清单及有绿色供应商认定制度3 7有无供应商材料之绿色计划及记录建档?

分;只有绿色 AVL清单= 2分;只有绿色计划未实施=1分;全无 0分;

总分21得分

评价

得分比例

审核评注 :

供应商现场考核报告

供应商现场考核报告 供应商名称:___________________ 稽核日期:___________ 1.0 品质保证和控制体系(总分:8分)

1、是否建立了品质保证体系及明确的品质政策?(QA体系结构及明确责任并实施)(共 2 分) 2、是否确切努力去达到品质目标?(共 2 分) 3、是否建立渠道从公司内部或市场收集有关品质问题信息?(共 2 分) 4、是否采取对策来响应或解决客户投诉的问题?(共 2 分) 2.0物料控制(总分:28分) 2.1供应商控制(总分:6分) 1、是否建立了供应商选择和评价程序?(共 2 分) 2、是否建立了供应商纠正和预防行动执行程序?(共 2 分) 3、物料说明书(或相关检测或认证报告)有的效性?(共 2 分) 2.2来料控制(总分:14分) 1、是否建立了来料检查程序?(AQL抽样计划、规范、记录等)(共 2 分) 2、是否所有种类的物料都建立了检查标准/准则?(参考样板、零件图样、规范等)(共 2 分) 3、是否有足够、有效的检查方法?(共 3 分) 4、实际来料检查工作是否与规定的程序相符?是否有记录?(共 2 分 5、是否分析拒收原因并反馈供应商要求改正?(共 3 分) 6、物料是否有明确的标识(规格、数量)?(共 2 分) 是否有检验状态标识(拒收、接收、让步接收等)? 2.3仓库控制(总分:8分) 1、是否根据物料的贮存环境要求,采取相应的对策(温度、湿度、防静电)?(共 1 分) 2、物料的摆放是否分区?物料规格标识及状态标识是否明确?(共 1 分)

3、不合格物料是否被隔离?(共 1 分) 4、物料的入库、领用是否进行有效的控制?(共 1 分) 5、是否对成品的包装、贮存、摆放要求文件化?(共 1 分) 6、成品的包装、贮存是否满足规定(规范)要求?(共 1 分) 7、所有被使用物料是否可追溯?(共 2 分) 3.0过程控制(总分:32分) 3.1制程系统控制(总分:10分) 1、工序界定是否清晰、明确,是否符合逻辑、是否有效?(共 2 分) 2、作业规范是否文件化?(共 2 分) 3、是否具有生产作业计划?(共 1 分) 4、新产品生产前是否进行试产/打样/首件评审?(共 2 分) 5、是否选用适用的统计技术?(SPC、CPK……)(共 1 分) 6、内部失效分析程序?(共 2 分) 3.2工序/作业控制(总分:22分) 1、各工序的作业文件是否清晰可见?工艺文件是否明确界定作业要求?(共 2 分) 2、员工对作业标准要求是否准确理解?(共 2 分) 3、生产现场管理人员是否检查员工实际工作与作业标准的符合性?(共 2 分)(何时开始制造一个新产品?何时转型号/式样?何时改变工位?) 4、每一次变更BOM、工程更改,作业文件是否及时作相应更改?(共 2 分)

供应商现场审核具体流程

供应商现场审核具体流程 1|审核前准备 在审核前最好向对方提供审核计划(但与前面提到的审核计划不是一回事,这是指对某个供应商的审核安排),让供应商安排好相应的人,做好审核现场的接待工作。 在审核计划中主要包含的信息有:时间、部门、关注的活动、相关人员等。 2|首次会议 一般来讲在审核计划中,都会有“首次会议”的要求。 首次会议意义重大,因为参加者包括供应商的管理层、各个部门的负责人、现场协助引导人员等。它是审核组(员)与供应商关于本次审核目的、方式、安排的重要沟通活动。 建议在审核计划中一定要标明被审核方的总经理要出席,如果有事请要提前告知审核组。 由于许多审核员没有做过管理工作,或只做过基层管理者,他们没有与总经理打交道的经验,遇到后心里发怵。当对方提到总经理有事参加不

了首次会议时,自己往往如释重负。殊不知质量管理属于经营战略,是老板的事,而不是部门经理的事情。 在质量体系推动方面,老板的权重最大,用数字比喻为占50%以上。 因此,审核员一定要利用各种机会让老板知道质量、食品安全管理体系的推动是他的事情,不是情谊赞助,而是身体力行参与落地。 会议内容 首次会议的时间控制在30分钟左右,主角应该是审核组(员)而非供应商。 一般来讲先由审核组(员)来介绍,审核人员的名字、审核安排、目的等。然后才是供应商介绍各个部门负责人和公司基本情况。 3|现场参观 现场参观的两个目的 目的1:管理细节 一般安排的时间是1个小时甚至更长的时间,它的目的是对被审核现场有一个大致的了解。 我在首次会议上常常开玩笑地对老板说:“现场参观完,审核就可以结束了。”

因为我选择的地方都是老板很少光顾的,如门卫、仓库、污水站、垃圾房、维修间等,当看到这些现场的人员,工作状态非常松懈的话,那生产车间管理的再好,我也给整体得分打个大折。 管理的细节不是在生产产品的车间,而是在门卫、仓库、维修间、锅炉房、污水站等这些地方。 它们似乎与产品离着很远,但管理活动的要求应该是一样的。 想想看行政经理的工资会比生产经理或质量经理的工资低吗? 如果不低,那对管理能力的要求就应该是一样的。如果行政经理、工程经理与生产经理的能力一样,而车间外的地方管理的一塌糊涂,那你看到的生产车间内的管理状况,可能就是他们特意为你准备的。 有经验的审核员也是通过管理的细节,来判断供应商的管理水平和能力的。 目的2:设计的优劣 另外由于食品安全与工程设计有极大的关系,它能够体现一家企业对食品安全设计的理解,所以现场参观的另外一个目的就是看看围墙、门窗、屋脊、道路、草坪、布局等,是否符合GMP要求。 在仓库参观的时候,可以看看到货和发货的情况,在库房内可以找一个1周左右的产品做追溯演练。在现场走一圈也可以顺便检查了虫害管理设施。

供应商现场审核程序

供应商现场审核程序细则 1目的与范围 本办法规定了对供应商进行现场审核的有关程序,以推动供应商完善质量保证能力的持续改进,确保采购产品的质量满足我公司要求。 本办法适用于生产批准或日常供货过程中,发现供应商的制造过程或产品质量不符合我公司要求,需要进行现场审核时。 2职责分工 2.1 质量检验部负责编制供应商审核计划(附表1.)。 2.2 按审核计划或因突发原因需要对某供应商进行现场审核时,由质检部牵头成立临时性的审核小组,并指定1人为组长。该小组负责完成当次审核的全部过程。 2.3 审核小组一般由2至3人组成,应为质检部、生产部、采购部有两年以上工作经验的相关人员。如当次审核有特殊要求,可有其它部门或公司领导参与。 2.4 审核小组组长制定《供应商现场评审表》(附表2.)明确当次审核的目的、范围和各成员的任务分配。 2.5 审核小组成员按任务分配分头准备审核所需资料(管理文件、技术文件、该供应商历史状况、记录用表单等)。 2.6 审核结束时,审核小组组长负责出具《供应商现场审核报告》(附表4.)。 2.7 与供应商的联系由采购部负责。 3 审核流程 3.1 审核内容 按下面五个方面进行审核(详见附表3.); a、质量管理 b、生产仓库管理 c、设备工装管理 d、检验管理 e、改进管理 3.2 审核中发现不符合项,要求供应商整改的,由审核员当场向供应商开出《不符合项报告》(附表5.),提出整改要求。 3.3 编制审核报告 3.3.1 根据得分率K值对该供应商本次现场审核予以定级并填写附表4《供应商现场审核报告》,报领导审批。 A级:K ≥ 90% B级:90% >K ≥80% C级:80%>K ≥ 60% D级:60% >K 此审核结果作为生产件批准及供货与否的参照时按下表比对 评定等级参照条件 A 生产件批准可为“完全批准”,并可作为增加配套份额的首选 B 生产件批准可为“完全批准”,并可正常批量供货 C 生产件批准可为“临时批准”,要进行整改,整改期间可限时限量发货

供应商现场考察

附件2:一级采购物资供应商现场考察方案模板 2013年集团公司仪器接插件供应商 现场考察方案 综合考察□专项考察□ 中国石油仪器接插件供应商现场考察组 2013年12月12日

一、综述 主要概述考察项目技术特点及用途、考察重点内容、考察目的和意义等。 二、基本情况 (一)考察对象 统计分析供应商总体资源状况,列出进行现场考察供应商目录。若供应商数量较多,应制定整体工作规划,分批次列出进行现场考察供应商目录。 (二)考察内容 企业基本概况、主要生产设备和检验设备配备、专业技术水平和研发能力、生产经营情况和主要业绩、质量控制、主要原材料和配套产品供应渠道、物流配送和售后服务等。 (三)考察组成员 现场考察组成员列表。包括姓名、工作单位、学历、职务、职称等内容。 (四)日程安排 现场考察日程安排表。一般情况下对每个企业的考察时间不少于两个工作日。 (五)考察组成员遵守工作守则承诺书(见附件) 考察组成员签认遵守工作守则承诺书,保证认真履行工作职责,严守工作纪律。三、考察评审方法 (一)文件审核 1、企业资质情况。企业经营、质量、HSE等体系认证以及其他生产经营许可资质等。 2、企业组织机构。 3、专业技术人员情况。企业相关专业技术人员信息表。主要包括:技术研发、检验检测及设备运行等关键岗位人员的技能或资质要求、人员配备、证书等级、工作年限、技能培训等内容。 4、企业基本情况。主要包括经营业务范围、生产能力、销售业绩、主要客户、财务状况、商业信用等级等。 5、企业产品情况。企业被考察产品信息表。主要包括:产品名称、规格型号、技术特点、年生产能力、质量标准、试验或检测方法等内容。 6、企业生产设备、检测设备配备情况。主要生产设备和检测设备信息表。主要包括设备名称、规格型号、数量、制造商、购进时间、主要技术特点、运行状况等。

供应商现场审核报告

VENDOR'S PLANT VISIT REPORT 供应商现场审核报告

VENDOR'S PLANT VISIT REPORT 供应商现场审核报告 编号:_____________ Put "V" in □将"V"填在正确格 1)No activity (score: 0)无此活动 (分数: 0分) 2)Significant deficiency (score: 0.5) 重大缺陷 (分数: 0.5分) 3)Needs Improvement (score: 1)需作改进 (分数:1分) 4)Satisfactory (score: 1.5)满意 (分数:1.5分) 5)Outstanding (score: 2) 优秀 (分数:2分)

VENDOR'S PLANT VISIT REPORT 供应商现场审核报告 编号:_____________ Element #2: Documentation Control 文件控制 1 2 3 4 5 1. To what extent Does the company/Factory have documented quality □□□□□system? 公司/厂的质量体系是否文件化及达到何种程度? 2. To what extent are documents under issue control? □□□□□文件的发行控制达到什么程度? 3. How well does the system ensure that the most current customer □□□□□specifications are avaliable to the manufacturing personnel? 用以保证作业人员使用当前客户规格的体系运用得如何? 4. To what extent are incoming orders reviewed for revisions and issue □□□□□changes? 当收到有关修订状况和发行变更要求时所进行的评审活动达到何种程度? 5. To what extent are critical characteristics classified? □□□□□重要性(关键性)文件的程度如何? 6. Does the company have documented procedures to control the □□□□□retention a filling of quality records? 公司是否有文件化的程序用以控制质量记录的存盘?

供应商现场审核

有经验的审核员是在与客户接触的那一刻,就进入了审核状态。比如: 去机场或火车站接你的司机,就是你的信息来源,聊天是最好的审核方式。 企业的生意好坏、工人招聘的难度、管理层的变动等,司机天天接来送往,本身就是个情报站,从他们嘴里可以了解企业的经营状态。 如果去接你的人还有供应商对口部门的人(如质量部),在车上聊公司的经营状况,一是可以打破一路的沉闷,二是可以拉近双方的距离。 我曾经说过:“车上和饭桌上,是审核开始的第一现场,客户的经营状况与管理行为关系密切。业绩好的时候会掩盖一些问题,而业绩差的时候暴露出来的问题会很多。” 1 审核前准备 在审核前最好向对方提供审核计划(但与前面提到的审核计划不是一回事,这是指对某个供应商的审核安排),让供应商安排好相应的人,做好审核现场的接待工作。 在审核计划中主要包含的信息有:时间、部门、关注的活动、相关人员等。 2 首次会议 一般来讲在审核计划中,都会有“首次会议”的要求。

我认为首次会议意义重大,因为参加者包括供应商的管理层、各个部门的负责人、现场协助引导人员等。它是审核组(员)与供应商关于本次审核目的、方式、安排的重要沟通活动。 我建议在审核计划中一定要标明被审核方的总经理要出席,如果有事请要提前 告知审核组。 我发现由于许多审核员没有做过管理工作,或只做过基层管理者,他们没有与 总经理打交道的经验,遇到后心里发怵。当对方提到总经理有事参加不了首次 会议时,自己往往如释重负。殊不知质量管理属于经营战略,是老板的事,而 不是部门经理的事情。 中国引进ISO9001差不多有20年,但为什么大多数企业没有理解这个标准的 精髓? 我认为主要是审核员的切入点让老板们有一个错觉:ISO9001就是为了拿到一 张证书,而非提高管理效率的工具。 记得有一年我在东莞的一家食品企业审核,这家企业已经在同行业中销量排名第二。老板家 住深圳,每天到公司的时间基本上是10点以后。 我在写审核计划时,要求总经理参加首次会议。老板的秘书告诉我,以前老板从不出席这样 的首次会议,这次是否必须要参加?我告诉她:“老板如果确实有其他重要的事情参加不了,请他写请假条。” 这次审核非常成功。 因为在首次会议上,老板听我介绍了本次审核的目的、方式,以及我对审核过 的企业的一般性分析后,这位老板第一句话就是:“以前为什么不通知我参加 这样的会?” 在质量体系推动方面,老板的权重最大,我用数字比喻为占50%以上。 因此,审核员一定要利用各种机会让老板知道质量、食品安全管理体系的推动 是他的事情,不是情谊赞助,而是身体力行参与落地。 会议内容 首次会议的时间控制在30分钟左右,主角应该是审核组(员)而非供应商。 一般来讲先由审核组(员)来介绍,审核人员的名字、审核安排、目的等。然 后才是供应商介绍各个部门负责人和公司基本情况。

供应商现场审核表

供应商现场审核表(试运行) 注:在我公司准备现场审核前,供应商应尽可能对自身进行评估,将评估后的表单回馈给我公司,供我公司现场审核时参考。

供应商名称审核人员审核日期供应商地址传真 供应产品名 称 重要度接待人员职务联系方式 序号检查项目权重评价内容检查内容评分标准 /分值范 围 现场检查 实况记录 得分审核员 1采购基本情 况 20% 产品价格1、与现供应商、市场平均价格比较5 产品交货期5 付款周期5 最小订货量5 2质量体系管 理 16% 质量体系文件 1、检看供应商是否有形成文件的《质量手册》、是否编写标 准要求的程序文件,供应商的质量管理体系是否与供应商相 适应且能持续有效的运行 4质量体系认证 2、供应商是否已通过最新的质量体系认证,并提供有效证 书文件 4记录控制 3、供应商是否对文件进行识别、保存、检索等使其得到有 效控制 4内部审核 4、供应商内部是否进行内部审核,能否为审核提供形式文 件的记录 4 3技术水平15%产品设计开发 1、供应商对顾客产品在设计开发阶段是否进行数据分析, 并为过程提供有效记录 4产品开发评审2、是否对设计输出的结果进行评审,并为之提供有效记录4 2 / 5

产品开发验证3、供应商为确保产品符合要求是否依策划安排对设计开发 进行确认 4 技术标准4、是否有完整的技术标准及与产品有关的技术资料3 4生产管理18%设备管理 1、查看与产品有关的设备是否有保养、点检记录,现有设 备能否满足产品生产需求 4标识和可追溯 性 2、查看生产现场物料状态、标识是否清晰等4工艺管理 3、有过程控制所需的表达产品特性的文件,如产品标准、 作业指导流程、工艺文件资料 5 4、生产过程中有关作业员能否遵守工艺文件规定5 5质量管理23%供应商管理 1、采购方是否对供应商定期进行审核,并能为审核提供有 效依据 3 2、采购方内部是否建立《合格供方》名录并明确物料等级2质量控制 3、检测供应商设备是否定期进行鉴定,有无合格标识,是 否在有效期内,能否满足生产需要 3 4、原材料、半成品、成品有无检验标准、技术规范、是否 形成品质记录 5不合格品控制 5、对供应商不合格品进行区分、标准管理,使不合格品得 到识别,确保对其进行有效控制 5纠正预防控制 6、是否对供应商不良问题进行跟踪、验证、确认、落实整 改情况 5 3 / 5

供应商现场审核表

供应商现场审核表 本次审核的目的: 审核范围: 审核人员: 审核时间: 审核内容审核记录 1、供应商信息 1.1 供应商名称 1.2 供应商法定代表 1.3 供应商管理者代表 1.4 供应商资质内容 2、一般性问题 2.1 Irradiation Method Used 使用的辐照方法 ●Gamma Irradiation伽马射线辐照□Continuos □Batch批量 Source 钴源□钴-60 Co60 □铯-137Cs137 ●Electron Beam电子束辐照 Energy 能源□≤10 Mev (百万电子伏)□>10 Mev 2.2 Standard Used:使用的标准□EN 552 □ISO 11137 2.3 体系认证证书□ISO 9000 / EN 46000 □ISO 11137 □ISO 13485 Name of Certification Body 认证机构名称: Compliance with EN 552 / ISO 11137 included?是否符合EN 552 / ISO 11137 所 包含的要求 □ YES □ NO 3、辐照设备 3.1 Shape of source rack能源支架的形状□Flat (平板)□Cylindric圆筒的3.2 Irradiation units辐照单位□single carton(单箱)□pallet托盘

审核内容审核记录 3.3 Conveyor system传送系统□roller滚筒□ceiling guided吊式方法引导(传送单) 3.4 Irradiation geometric辐照分布□Source □product overlapping产品叠放 4、Installation qualification 设备审查 4.1 General description of main characteristics available?有主要特征的整 □ YES □ NO 体概 Note for the auditor: structure of facility, construction, installation, conveyor system, activity of source, equipment, calibration, process control (instrumentation, dosimeters), process documentation, maintenance & repair 审核人员需注意以下:设施的构造、施工、安装、输送系统、活动源、设备、校准,过程控制(仪表,剂量计)、过程文档、维护和维修 4.2 Irradiator dose mapping (dose □YES □NO distribution) available?辐照器剂量分布是否 有效(剂量场分布方案) Note for the auditor: This includes: characteristics of irradiator, use of material with homogenous density, filled to their designed volume limits, adsorbed dose at various depth in the material, dosimeters placed at multiple internal locations 审计员需要注意:辐照器的特性,同密度下原料的使用,此原料填充到设计好的容量限制,这种原料中不同深度下的吸附剂,被放置在溶液内不同位置的剂量计 4.3 Determination of agnitude, distribution and reproductibility sufficent? □ YES □ NO 剂量测定,分布及再生产力是否可测定 Operating parameters controlled / checked □ YES □ NO periodically? 工作参数是否定期受控/定期 检查 How often? 多长时间检查一次? Note for the auditor: critical parameters are cycle timers, conveyor speed, time setting 审计人员需要注意:重要的参数周期计时器,输送速度,时间设定 4.4 Are control instruments under calibration control? □ YES □ NO 所有的仪器是否在校正控制 之下 Requalification requirements defined? □ YES □ NO 是否已定义合格的要求?

供应商现场审核通知函最终版.最终版.docx

内蒙古伊利实业集团股份有限公司 关于对供应商进行现场审核的 通知函 公司: 为确保建立良好合作关系,加强供需双方的交流与合作,根据《酷豆丁供应商管理制度》要求,本部将对即将合作的供应商进行现场审核,评价贵公司的整体管理情况(包括供货/质量/技术研发等),具体要求如下: 一、审核时间: 二、审核小组组成: 三、贵司需准备提供的材料 (一)供应部分: 1.公司简介PPT(公司成立时间、发展情况、年产量、规模、技术创新、质量 管理、行业排名情况等)。 2.营业执照、税务登记证、组织机构代码证、体系/行业认证(如有附表须提 供附表;如正在办理,请提供相关受理证明;如不需办理,请提供由技术监督局出具的不需办理的有效证明材料、质量管理体系、职业健康管理体系、环境管理体系)、印刷许可证等资质文件;(要求原件出示,现场拍照留存)。 3.采购管理制度的建立及执行情况(采购管理制度、本年度主要物资采购合同)。 4.供应商评价管理制度及相关评价记录(合作供应商现场评估报告、绩效管理 报告、评价记录)。 5.合格供应商名录及供应商资质(原辅料及其他类合作供应商名录、供应商资 质文件)。 6.仓储、物流管理制度,出入库记录。 7.物流外包合同或协议。 8.库房温湿度监控记录。 9.外来人员管理制度规定及执行状况(管理制度及文件记录)。

2 10.人员花名册、公司人员健康证明。 11.原辅料接收、仓储、出入库文件及执行情况。 12.产品当年的第三方全项检验报告情况(检验时间、检验机构、结论)。(二)产品工程部分: 1.产品执行标准(必须提供)。 请提供有效的产品执行标准,若执行标准与国家标准或行业标准不一致,请一并提供。 2.生产工艺流程图、厂区分布图、组织架构图。 3.原料、辅料、添加剂使用清单。 4.加工助剂使用清单。 5.内控质量标准及清单。 6.提供原料、辅料、加工助剂使用执行标准及执行标准的依据。 7.提供产品(半成品)质量标准及标准依据(有备案企标时一并提供)。 8.提供成品、原料、添加剂原料标签各一张。 9.标签管理及确认程序、标签领用及确认记录。 10.最近期限的成品的第三方检测报告。 11.每种原料厂家随货检测报告单、工厂到货验证检测报告单、厂家或本厂的三 方检测报告单。 12.原辅料安全监控方面的文件、记录。 13.技术文件管理制度。 14.设备操作规程或作业指导书,近三个月生产记录(包括投料记录在内的所有 生产记录,抽查)。 15.设备管理规定、主要生产设备清单、维修保养标准,2017年设备维修保养计 划、2017年设备维修保养记录;计量设备台账、计量设备检定周期计划、计量设备检定证书; (三)质量部分: 1.车间管理程序:包括但不限于车间卫生清洁规定、食品接触面消毒流程,人 员健康管理制度,空气消毒净化程序,易碎品控制文件,外来人员管理规定,化学品控制程序;空间环境监测计划及记录 2.不合格品控制程序及记录,纠正预防控制措施,产品放行程序集记录,留样

供应商现场审核程序文件

供应商现场审核程序细则 1目的与围 本办法规定了对供应商进行现场审核的有关程序,以推动供应商完善质量保证能力的持续改进,确保采购产品的质量满足我公司要求。 本办法适用于生产批准或日常供货过程中,发现供应商的制造过程或产品质量不符合我公司要求,需要进行现场审核时。 2职责分工 2.1 质量检验部负责编制供应商审核计划(附表1.)。 2.2 按审核计划或因突发原因需要对某供应商进行现场审核时,由质检部牵头成立临时性的审核小组,并指定1人为组长。该小组负责完成当次审核的全部过程。 2.3 审核小组一般由2至3人组成,应为质检部、生产部、采购部有两年以上工作经验的相关人员。如当次审核有特殊要求,可有其它部门或公司领导参与。 2.4 审核小组组长制定《供应商现场评审表》(附表2.)明确当次审核的目的、围和各成员的任务分配。 2.5 审核小组成员按任务分配分头准备审核所需资料(管理文件、技术文件、该供应商历史状况、记录用表单等)。 2.6 审核结束时,审核小组组长负责出具《供应商现场审核报告》(附表4.)。 2.7 与供应商的联系由采购部负责。 3 审核流程 3.1 审核容 按下面五个方面进行审核(详见附表3.); a、质量管理 b、生产仓库管理 c、设备工装管理 d、检验管理 e、改进管理 3.2 审核中发现不符合项,要求供应商整改的,由审核员当场向供应商开出《不符合项报告》(附表5.),提出整改要求。 3.3 编制审核报告 3.3.1 根据得分率K值对该供应商本次现场审核予以定级并填写附表4《供应商现场审核报告》,报领导审批。 A级: K ≥ 90% B级: 90% > K ≥ 80% C级: 80%> K ≥ 60% D级: 60% > K 此审核结果作为生产件批准及供货与否的参照时按下表比对

供应商现场考核表.docx

得分 审核项目权重序号审核内容备注 0123N/A 1公司是否已经建立 ISO9001质量管理体系,并通过认证? 2公司的认证证书是否在使用有效期内? 3公司是否有明确的组织架构图? 一4公司是否有明确的职能分布图和岗位描述说明书? 质量管理15% 公司的程序文件和 3级文件是否能够完全覆盖、指导 体系5 所有的工作流程? 6公司是否制定明确的质量方针和质量目标? 7如何让每个员工了解公司质量方针? 8公司如何确保质量目标的适宜性?完成状况如何? 9是否有明确的进货检查控制流程? 10是否有明显的待检区、已检区、待处理区等区域标 识? 11区域中的物料是否有明确的状态标识防止混用? 12所有物料的检查过程是否有受控的检验规范或检验 指导书? 13所有检查过的物料是否留有检验记录可以追溯? 二14使用的计量器具是否有合格证,并在校验周期内? 进货检查10% 控制15使用的计量器具是否满足物料检查要求? 第1页,共 6页

得分 进审货核检项查目权重序号审核内容备注控制012 3 N/A 16检验员是否在操作 ESD敏感材料时都戴 ESD腕带? 17对于检验不合格的物料如何处理? 18发生重大、批量的质量问题后是否发 进行整改?是否追踪整改效果? CAR要求供应商 19是否对供应商产品质量进行评分考核? 20对于检验员的工作业绩是否有效考评? 21是否有明确的生产过程控制流程? 22是否制定生产计划 MRP确保正常有序生产? 23生产过程中各工序是否有受控的作业指导书? 24操作工人对工序作业指导书要求是否明确? 25操作工人是否在操作 ESD敏感材料时都戴 ESD腕带? 26生产现场物料是否有明确的状态标识? 生产现场的原料区、半成品区、成品区、不良品区 27 、返工返修区等区域是否有明显的标识? 28生产过程中发现不合格品如何处理? 生产过程中使用的设备、计量器具等是否有状态标 29识? 新员工是否有上岗前培训?新员工的工作是否有人 30 指导和重点监控? 第2页,共 6页

供应商现场审核程序

供应商现场审核程序集团文件发布号:(9816-UATWW-MWUB-WUNN-INNUL-DQQTY-

供应商现场审核程序细则 1目的与范围 本办法规定了对供应商进行现场审核的有关程序,以推动供应商完善质量保证能力的持续改进,确保采购产品的质量满足我公司要求。 本办法适用于生产批准或日常供货过程中,发现供应商的制造过程或产品质量不符合我公司要求,需要进行现场审核时。 2职责分工 2.1 质量检验部负责编制供应商审核计划(附表1.)。 2.2 按审核计划或因突发原因需要对某供应商进行现场审核时,由质检部牵头成立临时性的审核小组,并指定1人为组长。该小组负责完成当次审核的全部过程。 2.3 审核小组一般由2至3人组成,应为质检部、生产部、采购部有两年以上工作经验的相关人员。如当次审核有特殊要求,可有其它部门或公司领导参与。 2.4 审核小组组长制定《供应商现场评审表》(附表2.)明确当次审核的目的、范围和各成员的任务分配。 2.5 审核小组成员按任务分配分头准备审核所需资料(管理文件、技术文件、该供应商历史状况、记录用表单等)。 2.6 审核结束时,审核小组组长负责出具《供应商现场审核报告》(附表4.)。 2.7 与供应商的联系由采购部负责。

3 审核流程 3.1 审核内容 按下面五个方面进行审核(详见附表3.); a、质量管理 b、生产仓库管理 c、设备工装管理 d、检验管理 e、改进管理 3.2 审核中发现不符合项,要求供应商整改的,由审核员当场向供应商开出《不符合项报告》(附表5.),提出整改要求。 3.3 编制审核报告 3.3.1 根据得分率K值对该供应商本次现场审核予以定级并填写附表4《供应商现场审核报告》,报领导审批。 A级: K ≥ 90% B级: 90% > K ≥ 80% C级: 80%> K ≥ 60% D级: 60% > K 此审核结果作为生产件批准及供货与否的参照时按下表比对

供应商现场审核-干货!

供应商现场审核,干货! 有经验的审核员是在与客户接触的那一刻,就进入了审核状态。比如: 去机场或火车站接你的司机,就是你的信息来源,聊天是最好的审核方式。 企业的生意好坏、工人招聘的难度、管理层的变动等,司机天天接来送往,本身就是个情报站,从他们嘴里可以了解企业的经营状态。 如果去接你的人还有供应商对口部门的人(如质量部),在车上聊公司的经营状况,一是可以打破一路的沉闷,二是可以拉近双方的距离。 我曾经说过:“车上和饭桌上,是审核开始的第一现场,客户的经营状况与管理行为关系密切。业绩好的时候会掩盖一些问题,而业绩差的时候暴露出来的问题会很多。” 1、审核前准备 在审核前最好向对方提供审核计划(但与前面提到的审核计划不是一回事,这是指对某个供应商的审核安排),让供应商安排好相应的人,做好审核现场的接待工作。 在审核计划中主要包含的信息有:时间、部门、关注的活动、相关人员等。 2、首次会议 一般来讲在审核计划中,都会有“首次会议”的要求。 我认为首次会议意义重大,因为参加者包括供应商的管理层、各个部门的负责人、

现场协助引导人员等。它是审核组(员)与供应商关于本次审核目的、方式、安排的重要沟通活动。 我建议在审核计划中一定要标明被审核方的总经理要出席,如果有事请要提前告知审核组。 我发现由于许多审核员没有做过管理工作,或只做过基层管理者,他们没有与总经理打交道的经验,遇到后心里发怵。当对方提到总经理有事参加不了首次会议 门经理的事情。 中国引进ISO9001差不多有20年,但为什么大多数企业没有理解这个标准的精髓? 我认为主要是审核员的切入点让老板们有一个错觉:ISO9001就是为了拿到一张证书,而非提高管理效率的工具。 记得有一年我在东莞的一家食品企业审核,这家企业已经在同行业中销量排名第二。老板家住深圳,每天到公司的时间基本上是10点以后。 我在写审核计划时,要求总经理参加首次会议。老板的秘书告诉我,以前老板从不出席这样的首次会议,这次是否必须要参加?我告诉她:“老板如果确实有其他重要的事情参加不了,请他写请假条。” 这次审核非常成功。 因为在首次会议上,老板听我介绍了本次审核的目的、方式,以及我对审核过的企业的一般性分析后,这位老板第一句话就是:“以前为什么不通知我参加这样的会?” 在质量体系推动方面,老板的权重最大,我用数字比喻为占50%以上。

供应商现场评审检查表

供应商现场评审检查表 客户满意 1、是否有文件化过程来测定客户满意度,包括:测定频率、交付产品的质量、客户中断应 急管理、现场退货,交付业绩以及通知客户吗? 2、量化监控于供应商制造的客户满意度,并被理解和跟踪。 3、有适当的计划和程序去提高客户满意,基于纠正措施处理,以及闭环评审制度的实施。 4、为大客户设立了多功能服务团队 质量体系 1、你们有质量体系标准认证,如IS09000 / TS16949吗? 2、有季度管理评审来验证质量体系运行的有效性吗? 3、每个部门都有明确定义和可测量的目标,着重关注质量方针,目标、审核结果、数据分析、 纠正措施和预防措施。 4、管理人员定期按计划评审项目管理的完成情况。管理人员应评审纠正措施计划以确保任 何过期项目制定计划,并形成在目前的项目管理计划中。 5、内部审核频率应该基于不合格的趋势进行修正。 6、内部审核可以用来验证质量体系被跟踪。 7、正式的商务/业务/制造系统在应用(如:产能计划,工作场所控制,ERP,等等). 8、主动告知可能影响交货或质量问题,记录在案,并执行。 9、供应商是否有一个最终产品的标识流程,包括条形码识别(如果需要)。 10、当产品/过程不同于已批准的加工工艺或工艺过程时,在进一步加工处理之前,供应 商是否获得客户批准或让步接收?当这种情况发生的时候,是否在包装上适当地进行标识? 商务系统 1、是否有开发和开展以客户为中心(以顾客为关注焦点、顾客导向)的战略,以确保业务组 合的多样性? 2、是否有证据和使用工具,如电子数据接口(EDI),RFQ(询价单),先期策划与调度按排(APS)? 3、是否为一旦发生紧急情况的时候准备了充分的应急反应计划以满足顾客的需求,如:公用 事业设施中断,劳动力短缺的危机、关键设备的故障,以及现场退货? 4、是否有制定明确的产品责任/召回问题处理程序流程? 5、供应商是否有一个长期的持续改进计划,包括系统可持续发展地方识别关键的商业运作 和产品的风险与机会吗? 6、是否对采购订单进行评审,包括:对数量,价格,交货日期,交货方式,任何额外的特别的要 求或指示的承诺?如果出现任何差异,在接受签署订单之前这些差异是否得到解决? 7、执行特定任务或作业的人员应具备资格认定,是基于实适当的教育、培训、和/或经验。环境、健康和安全及风险管理 1、有效的EHS流程被正式定义,文件化,并了解对所有EHS的缺陷进行系统化的根本原 因调查及追踪纠正措施。 2、在现场有一套明文规定且被理解的有效的风险评估流程方法,要求正式的风险评估是基 于变化或初期的设备设置。 3、认识到每一滴废水,最终定位,废物处理场所的监督管理许可证,数量有关的。 4、公司是否符合职业安全与卫生管理局或其他有关安全卫生规程,特别是在使用个人防护 设备吗? 5、有适当的程序以保证有害物质控制

供应商审核计划范本

供应商审核计划编制:质量保证部 审核: 批准: 2012年月

供应商审核计划 一、审核对象 二、审核目的 1、通过此次审核,证实供应商在质量管理体系的运行是否符合我公司的要求; 2、针对此次审核中暴露出来的供应商在体系、过程和产品存在的缺陷和问题,要求其制定有效的纠正预防措施并予以执行,提高供应商的质量管理体系运行有效性和效率,为产品质量的稳定和提升提供有力的质量管理体系保证。 三、审核依据 供方现场审核标准及其评分法则。(见附件1) 四、审核组织及时间 审核组长: 审核组成员: 审核时间:2012年月日 9:00-9:20首次会议,审核开始 11:30-12:00末次会议,审核结束 五、审核内容及分工 时间审核内容审核员审核部门 9:00 首次会议 参会人员: 所有审核员公司办公室 9:25 管理职责及领导层的意识公司办公室: 成品的贮存与检验质量部:

9:25 产品开发及工艺保证能力技术部: 生产管理/生产能力生产部: 9:25 外协、外购件贮存及试验 采购部: 质量部: 交付及服务营销部: 财务状况财务部: 11:30 末次会议参会人员:相关人员所有审核员公司办公室 六、审核记录和报告 审核组成员在审核过程中应做好记录,审核完毕作出审核结论并形成报告. 七、附加说明 1,本计划由质量安全部负责编制. 2,本计划如有变动,将通过适当方式通知受审核方和审核组成员.

附件1, 供方现场审核标准 序号 评价项目评分标准 项目 名称 项目内容 A B C 1 管理 职责 及领 导层 的意 识 1)各部门职 责明确,是 否在质量方 面制定考核 办法。 各部门职能清楚,有 明文规定。在质量方 面制订了考核办法 或奖惩规定 基本清楚,但无明文 规定。在质量方面制 定了考核办法或奖 惩规定,但实施不到 位。 部门职责不十分 清楚,存在相互 交驻及有些职能 没人管的情况, 在质量方面没有 制定考核办法。 2)对顾客投 诉、退货及 公司内部重 大质量问题 的处理 领导层对顾客投诉、 退货及公司内部重 大质量问题的处理 比较重视,能分析研 究采取有力的控制 措施。能预见一些问 题,及早采取预防措 施 平时对一些重大问 题不组织力量进行 分析研究,出现了重 大质量问题才引起 注意,采取一些紧急 措施,但尚能控制局 面。 对重大问题不分 析研究,也不采 取措施,出了问 题不是手忙脚 乱,就是听之任 之,顾客意见很 大。 3)持续改进 在质量、服务(包括 时间安排、交付)和 价格等方面采取了 措施,以进行持续改 进。 在质量、服务(包括 时间安排和价格方 面未实施持续改进, 但进行了一些改革 创新活动。 未进行持续改 进。 2 产品 开发 及工 艺保 证能 力 1)产品的开 发 有一套完善的设计 控制制度。具备资格 的设计开发人员、试 验人员。试验手段和 能力具备。有自行设 计、开发教复杂产品 的能力。 有制度,不完善。具 备资格的设计开发 人员和试验人员,试 验手段不全。只能开 发简单产品或部分 零部件,设计控制不 严密。 无制度。试验手 段没有。没有设 计/开发能力,只 能按本公司提供 的图纸进行制 造。 2)工艺保证 能力 具备模具及检测工 装的设计能力。试制 手段齐全,试制工艺 流程完善。包括试制 和解决问题的记录 齐全。 具备模具检测工装 的设计能力。但试制 工艺流程不完善,试 制及解决问题的记 录不全。 模具及检测工装 只能委外设计、 制造。试制流程 不完善,试制过 程没有记录。

供应商审核管理办法

KH-ZL-14-2016/0 供应商审核管理办法 1目的 规定对供应商审核的方式和基本准则,明确对供应商审核的活动要求,审查潜在供应商进入供应体系前的质量 保证能力,审查供应商批量供货前的质量稳定情况,监控供应商批量供货后的质量体系保持持续稳定情况。 通过审核促使供应商提升其产品质量保证能力,保持同步发展。 2适用范围 适用于本公司供应商的审核活动或对拟纳入供应体系资源的考察活动。 3术语 3.1审核 为获得审核证据并对其进行客观的评价,以确定满足审核准则的程度所进行的系统的、独立的并形成文件的过 程。 3.2确认 通过提供客观证据对特定的预期用途或应用要求已得到满足的认定。 4职责 4.1审核组长编制审核计划,并组织实施。 4.2审核员负责编制审核检查表,对审核后出现的不符项进行跟踪、验证。 4.3管理者代表或分管领导负责审核计划的审批工作。 5审核方式 5.1非现场审核 通常情况下,对于产品质量稳定的供应商采取资料审核、监控确认的非现场审核方式,一般从以下方面进行: a.审核供应商按要求提交的相关材料,如:复印或扫描的产品质量证明文件,营业执照、第三方认证证书等 资质证明文件,其中对于代理商,必须同时提供生产厂家的代理授权证明; b.确认样件试用情况; c.监控检验情况、售后反馈情况。 5.2现场审核 以下情形对供应商采取现场审核: a.出现批量的和突发性重大质量事故的; b.质量评分连续3个月分数走势下降,且平均分差≥5分情形,并经核实属质量问题原因造成的; 1

KH-ZL-14-2016/0 c.上年度供应商综合评价为D级(综合评价得分<70分)拟再供货的; d.必要时,按照公司级指令开展实施供应商现场审核。 6审核类型 6.1潜在供应商审核 a.拟进入供应体系的供应商及其生产的零部件; b.现有合格供应商进行扩供而生产的新增零部件。 6.2PPAP提交审核 供应商批量供货之前、成熟产品生产线停产1年以上复产、场地变更、重大工程变更等进行PPAP 提交审核,以产品确认、过程确认为主,主要评估能否批产。 6.3常规质量体系审核 批产状态后,进行常规质量体系周期审核。通常是根据体系年度覆盖要求,以及质量稳定情况进行开展。 6.4飞行检查(必须是现场审核方式) 一般是指供应商零部件在使用中出现严重或批量性质量问题、或因供应商突发的问题可能影响到公司的生产经 营活动而临时决定对供应商进行的及时、快速到位针对性的现场审核。 7现场审核工作程序 主要 流程图工作内容 支持文件责任和记录 7.1 策划 策划相关单位按5.2条提出需求报公司。 7.2 编制审核计划 质量 7.2. 1体系管理人员或供应商管理人员根据实际情况 编制审核计划制定具体供应商审核工作计划。审核计划 采购7.2. 2供应商沟通。 7.3审核计划审批 审核计划审批7.3. 1审核计划提交质量部门审核。 质量7.3. 2报管理者代表或分管领导批准。

供应商管理-供应商现场评审表

工廠地址:廠方電話﹕廠方陪稽﹕ 廠方傳真﹕ 稽核人員簽名﹕ 承辦﹕ 核准﹕ 審核﹕ XX電子有限公司 供应商現場評審表 廠方代表﹕工廠名稱﹕供應產品﹕ 稽核編號﹕ 稽核日期﹕ 稽核人員﹕

項次評分標準實際評分 備注 13233343536373839310311312313314315316317318319320321 3 有無建立不良限度樣品﹖限度樣品是否處于隨時能夠取出的狀態﹖ 項目 針對各種產品是否有做品質履歷表﹖ 量測工具及試驗設備有無經過校驗﹖校驗是否有記錄﹖檢驗后是否有記錄與標示﹖記錄是否完整﹑真實﹖是否具備外觀﹑尺寸﹑功能﹑包裝之檢驗﹖針對電鍍類﹑五金類材料或成品是否有做相關的可靠性試驗﹖試驗結果是否有記錄﹖針對每日進料狀況有無進行統計﹖并制作日報﹑周報﹑月報的形式進行分析﹖IQC 各員是否能熟練使用各類檢測儀器﹖有無培訓記錄﹖ 各類儀器有無操作說明書﹖說明書上是否有規定量測的相關參數﹖針對庫存及重工后之產品是否有重檢﹖有無記錄﹖重檢不合格時有無依《不合格品管制程序》作業﹖ IQC 人員是否定期對材料倉在先進先出及過期材料的管控﹑存放﹑安全性等方面進行稽核﹖ IQC 各員是否熟悉進料檢驗流程﹖檢驗判定標准﹖ 當供應商來料連續出現品質異常時﹐IQC 有無進行加嚴檢驗﹖ 當加嚴檢驗轉換成正常或減量檢驗時有無明確規定﹖程序文件上有界定嗎﹖ IQC 人員對各類量測儀器是否有進行日常保養維護﹖被稽核部門﹕品質管理 ( IQC ) 是否有明確的抽樣計划及進料檢驗流程并確實遵照作業?檢驗后之狀態區分是否書面規定并執行﹖XX電子有限公司 供应商現場評審表 是否有足夠的檢驗試驗設備﹖狀態是否良好﹖ 不良限度樣品是否有制樣人﹑制樣日期﹑不良現象的描述﹑判定結果﹑有效期限﹑核准人﹖公司各員是否熟悉品質目標﹖品質政策﹖是否有各材料之檢驗作業指導書﹖是否有檢驗判定標准作依據確實遵照執行﹖IQC 人員作業時是否持有相關產品的樣品承認書進行檢驗﹖文件版本是否為最新版﹖ 樣品承認書﹑工程圖面﹑ECN ﹑工程樣品是否及時歸檔并進行整理標示﹖是否能隨時調出各類文件﹖