热力系统计算模板

计算原始资料:

1.汽轮机型式及参数

(1)机组型式:亚临界、一次中间再热、四缸四排汽、单轴、凝汽式汽轮机;

(2)额定功率:p e=600MW

(3)主蒸汽参数(主汽阀前):p0=16.7MPa,t0=537℃;

(4)再热蒸汽参数(进汽阀前):热段:p rh=3.23MPa,t rh=537℃

冷段:pˊrh=3.56MPa,tˊrh=315℃(5)汽轮机排汽压力p c=4.4/5.39 MPa,排汽比焓:h c=2333.8KJ/Kg。2.回热加热系统参数:

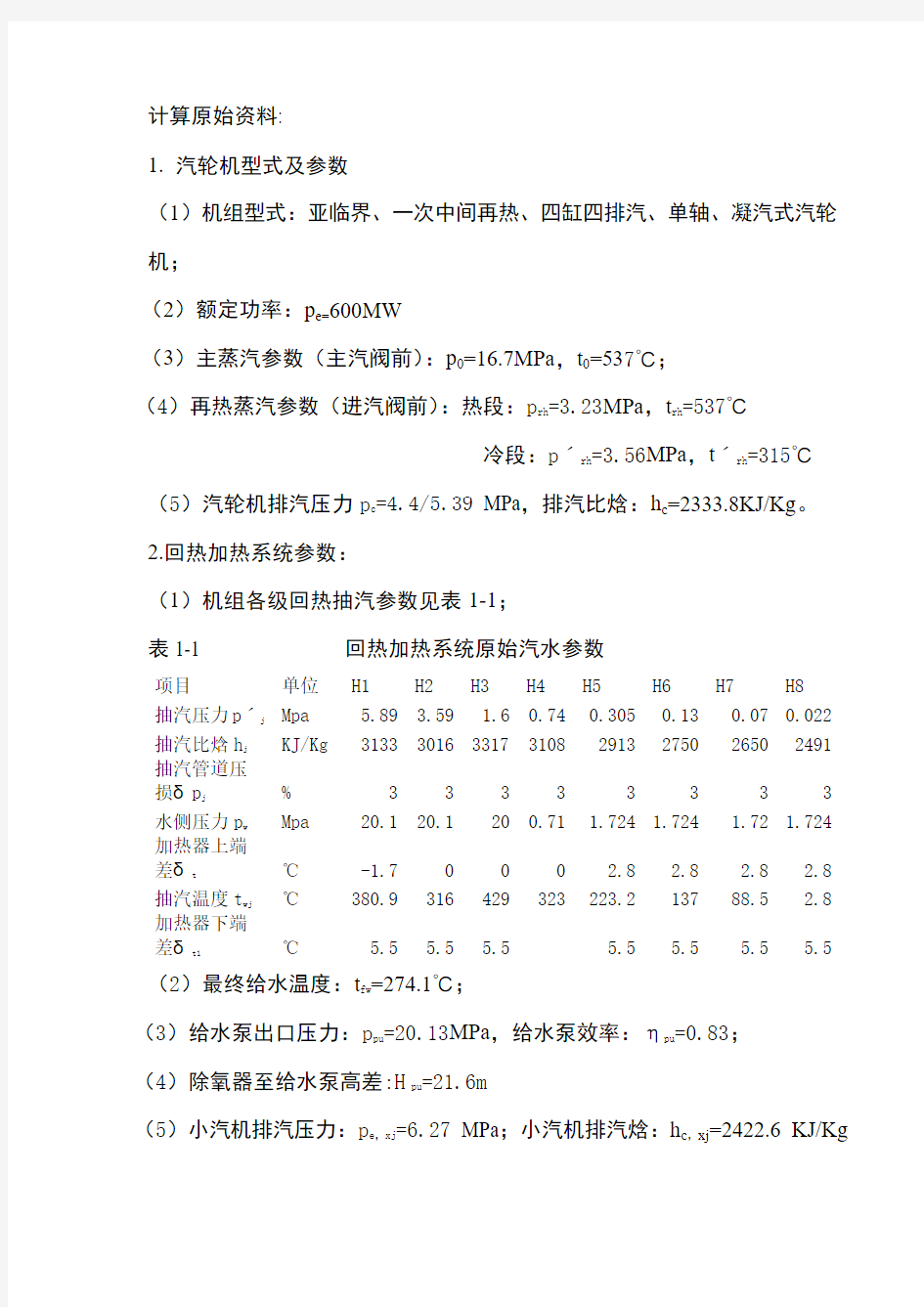

(1)机组各级回热抽汽参数见表1-1;

表1-1 回热加热系统原始汽水参数

项目单位H1 H2 H3 H4 H5 H6 H7 H8

Mpa 5.89 3.59 1.6 0.74 0.305 0.13 0.07 0.022 抽汽压力pˊ

j

抽汽比焓h

KJ/Kg 3133 3016 3317 3108 2913 2750 2650 2491 j

抽汽管道压

% 3 3 3 3 3 3 3 3 损δp

j

Mpa 20.1 20.1 20 0.71 1.724 1.724 1.72 1.724 水侧压力p

w

加热器上端

差δ

℃-1.7 0 0 0 2.8 2.8 2.8 2.8 t

℃380.9 316 429 323 223.2 137 88.5 2.8 抽汽温度t

wj

加热器下端

℃ 5.5 5.5 5.5 5.5 5.5 5.5 5.5 差δ

t1

(2)最终给水温度:t fw=274.1℃;

(3)给水泵出口压力:p pu=20.13MPa,给水泵效率:ηpu=0.83;

(4)除氧器至给水泵高差:H pu=21.6m

(5)小汽机排汽压力:p e,xj=6.27 MPa;小汽机排汽焓:h c,xj=2422.6 KJ/Kg

3.锅炉型式及参数

(1)锅炉型式:英国三井2027-17.3/541/541;

(2)额定蒸发量:D b=2027t/h;

(3)额定过热蒸汽压力p b=20.13MPa;额定再热蒸汽压力p r=20.13MPa;(4)额定过热气温t b=541℃额定再热气温t r=541℃;

(5)汽包压力p du=20.13MPa;

(6)锅炉热效率:ηb=92.5%。

4.其他数据

(1)汽轮机进汽节流损失δp1=4%,中压缸进汽节流损失δp2=2%

(2)轴封加热器压力p sg=98K Pa,疏水比焓:h d,sg=415KJ/Kg

(3)机组各门杆漏汽、轴封漏汽等小汽流量及参数见表1-2

(4)锅炉暖风器耗汽、过热器减温水等全厂性汽水流量及参数见表1-3 (5)汽轮机机械效率ηm=0.985,ηg=0.99

(6)补充水温度t ma=20℃

(7)厂用电率:ε=0.07;

(六)简化条件

(1)忽略加热器和抽汽管道的散热损失;

(2)忽略凝结水泵的介质比焓升。

二、热系统计算

(一)汽水平衡计算

1.全厂补水率αma

全厂汽水平衡如图所示,各汽水流量见表1-3.将进出系统的各流量用相对

量α表示。由于计算前汽轮机进汽量D0为未知,故预选D0=1848840Kg/h 进行计算。

全厂工质渗漏系数

αL= D L/ D0=30000/1848840=0.01622

锅炉排污系数

αbl= D bl/ D0=10000/1848840=0.005408

其余各量经计算为

厂用汽系数αpl=0.01081

减温水系数αsp=0.02974

暖风器疏水系数αnf=0.01893

由全厂物质平衡

补水率

αma=αpl+αbl+αL=0.01081+0.005408+0.01622=0.03244

2.给水系数αfw

由图可知:1点物质平衡

αb=α0+αL=1+0.01622=1.01622

2点物质平衡

αfw=αb+αbl-αsp=1.01622+0.005408-0.02974=0.9919

3.各小汽流量系数αsg,k

按预选的汽轮机进汽量D0和表1-2的原始数据,计算得到门杆漏汽、轴封漏汽等各小汽流量的流量系数,填于表1-2中。

(二)汽轮机进汽参数计算

1.主蒸汽参数

由主汽门前压力p0=16.7 MPa,温度t0=537℃,查水蒸气性质表,得主蒸汽比焓值:h0=3394.4 KJ/Kg。

主汽门后压力p‘0=(1-δp1)p0=(1-0.04)*16.7=16.032 MPa

由p‘0=16.032 MPa,h’0=h0=3394.4 KJ/Kg,查水蒸气性质表,得主汽门后气温t‘0=534.2℃

2.再热蒸汽参数

由中联门前压力p rh=3.234 MPa,温度t rh=537℃查水蒸气性质表,得再热蒸汽比焓值:h rh=3536.6KJ/Kg

中联门后压力p‘rh=(1-δp2)p rh=(1-0.02)*3.234=3.169 MPa

由p‘rh=3.169 MPa,h‘rh= h rh=3536.6KJ/Kg,查水蒸气性质表,得中联门后再热气温t‘rh=536.7℃

(三)辅助计算

1.轴封加热器计算

以加权平均法计算轴封加热器的平均进汽比焓h sg。计算详见表1-4

2.均压箱计算

以加权平均法计算均压箱内的平均蒸汽比焓h jy。计算详见表1-5

3.凝汽器平均压力计算

由p s1=4.40K Pa,查水蒸气性质表,得t s1=30.54℃

由p s2=5.39K Pa,查水蒸气性质表,得t s2=34.24℃

凝汽器平均温度t s=0.5*(t s1+t s2)=32.44℃

查水蒸气性质表,得凝汽器平均压力p s=4.9K Pa

(四)各加热器进、出水参数计算

首先计算高压加热器H1

加热器压力p1

p1=(1-Δp1)p‘1=(1-0.03)*5.894=5.717MPa

式中p‘1——第一抽汽口压力

Δp1——抽汽管道相对压损;

由p1=5.717MPa,查水蒸气性质表,得

加热器饱和温度t s1=272.4℃

H1出水温度t w,1:

t w,1= t s1-δt=272.4-(-1.7)=274.1℃

式中δt为加热器上端差。

H1疏水温度t d,1:

t d,1= t‘w,1+δt1=242.3+5.5=247.8℃

式中δt1——加热器下端差,δt1=5.5℃

t‘w,1——进水温度,℃

已知加热器水侧压力p w=20.13M Pa,由t w,1=274.1℃,查得H1出水比焓h w,

=1202.1KJ/Kg

1

由t‘w,1=242.3℃,p w=20.13M Pa,查得H1进水比焓h’w,1=1050.9KJ/Kg

由t d,1=247.8℃,p1=5.717M Pa,查得H1疏水比焓h d,1=1075.1KJ/Kg

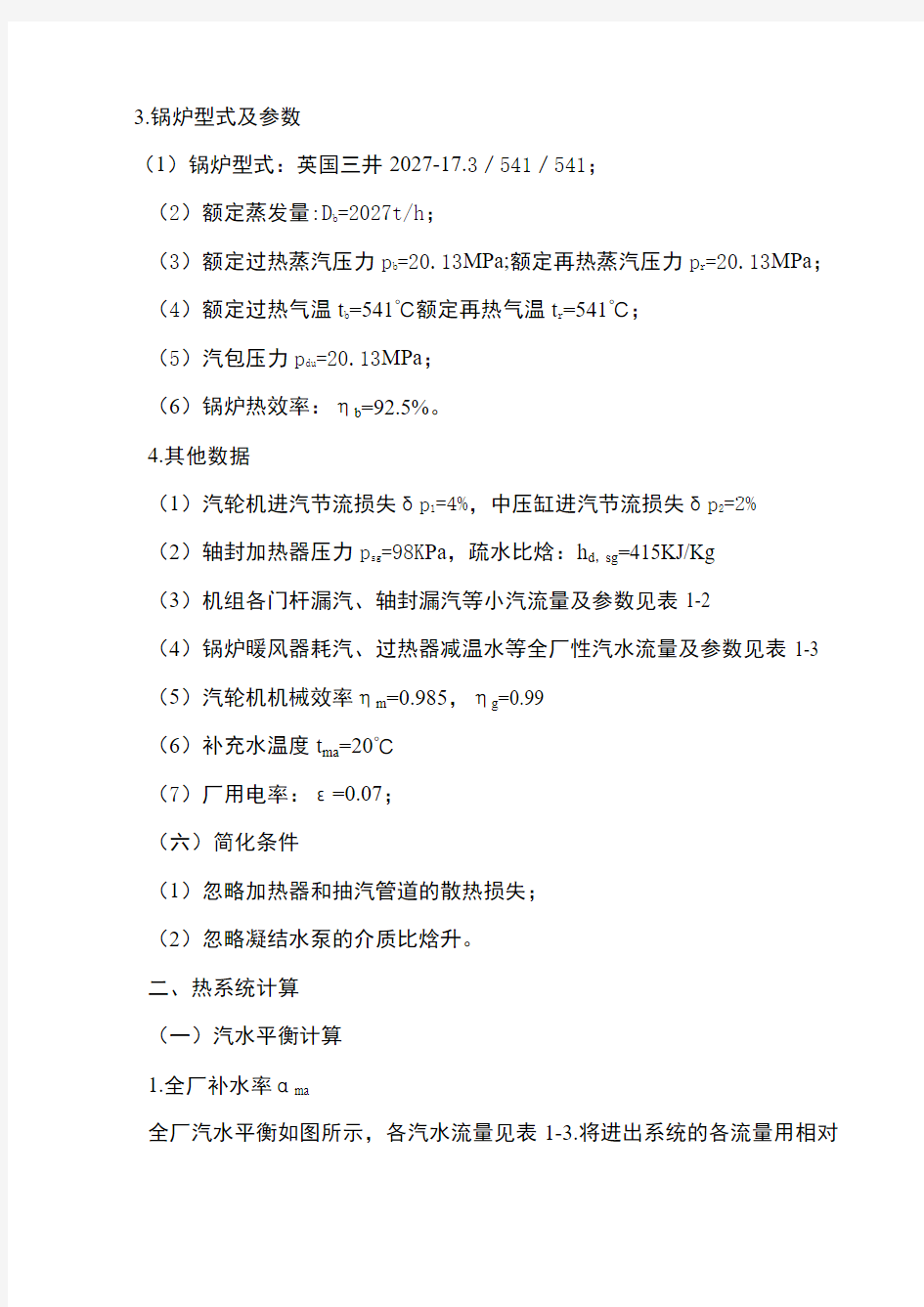

至此,高压加热器H1进、出口汽水参数已经全部计算出。按同样计算,可依次计算其余加热器H2~H8的各进、出口汽水参数。将计算结果列于表1-6

1-6 回热加热系统汽水参数计算

项目 单位

H1

H2

H3

H4

H5

H6

H7

H8

SG *

抽汽压力p ˊj Mpa

5.89 3.59

1.6 0.74 0.305 0.13

0.07 0.022 2977 抽汽比焓h j KJ/Kg 3133 3016 3317 3108 2913 2750 2650 2491 抽汽管道压损δp j % 3

3

3

3

3

3

3

3

加热器侧压力p j

Mpa 5.72 3.49 1.6 0.72 0.296 0.126 0.07 0.021 气侧压力下饱和温度t s ℃ 272

242

200

166 132.6 105.9

88.9 61.1 水侧压力p w Mpa 20.1 20.1 20 0.71 1.724 1.724 1.72 1.724 1.72 加热器上端差δt ℃

-1.7 0 0 0

2.8

2.8

2.8

2.8

出水温度t w ,j ℃ 274

242

200 166 129.8 103.1 86.1 58.3 32.8 出水比焓h w ,j KJ/Kg 1202 1051 860 699 546.4 433.3 362 246.7 139 进水温度t ˊw,j

℃

242

200 166 130 103.1 86.1 58.3 32.76 32.2 进水比焓h ˊw,j

KJ/Kg 1051 868 727 546 433.3 361.8

245 138.8 136 加热器下端差δt1

℃

5.5 5.5 5.5 5.5

5.5

5.5

5.5 5.5

疏水温度t d,j ℃ 248

205 175 166 108.6 91.6 63.8 38.26 37.7 疏水比焓h d,j KJ/Kg 1075

878

726

569 455.5 383.7

268 160.2 415

(五)高压加热器组抽汽系数计算 1.由高压加热器H1热平衡计算α1 高压加热器H 的抽汽系数α1; α1=

1

d 12,w,1fw h -h /h -h ,)(h

w ηα=

4

.10759.31320

.1/)9.10501.1202(9919.0--?=0.07293

高压加热器的疏水系数αd ,1 αd ,1=α1=0.07293

2.由高压加热器H2热平衡计算α2、αrh 。 高压加热器H2的抽汽系数α2

2

,22,1,1,3,2,)

(/h d d d d h w w fw h h h h h ----αηα)(

=

5

.8773016)

5.8774.1075(07289.00.1/)1.8609.1050(9919.0--?--?=0.08171

高压加热器H2的疏水系数αd ,2

αd ,2=αd ,1+α2=0.07271+0.08175=0.1546 再热器流量系数αrh

αrh =1-α1-α2-αsg,Β-αJ -αsg,L1-αsg,N1-αsg,L -αsg,M1-αsg,M -αsg,N

=1-0.07298-0.08175-0.0001444-0.01636-0.001637-0.00004814-0.0003050-0.001859-0.00005463-0.0003456=0.8246 3. 由高压加热器H3热平衡计算α3 α3=3

,33,,,3,2,2,3,fw )

()(/d d k sg k sg d d d h pu w h h h h h h h h ------ααηα)(

=

1

.7407.3317)

1.7406.3536(004008.0)1.7405.877(1546.00.1/)7.7241.860(9919.0--?--?--?

=0.03848

αd ,3=αd ,2+α3+αsg ,k =0.1546+0.03848+0.004008=0.1971 (六)除氧器抽汽系数计算 除氧器出水流量αc ,4

αc ,4=αfw +αsp =0.9919+0.02974=1.0216 抽汽系数α4

除氧器的物质平衡和热平衡见图,由于除氧器为汇集式加热器,进水流量αc ,5为未知

α4= [αc,4(h w,4-h w,5)/ηh -αd ,3(h d ,3-

h w,3)-αsg,L1(h sg,L1-h w,5)-αsg,L (h sg,L -h w,5)

-αnf (h nf -h w,5)]/(h 4-h w,5)

=[1.0216×(726.6-546.4)/1.0-0.1981×(740.1-546.4)-0.001637×(3328.1-546.4)-0.001859×(3016-546.4)-0.01893×(687-546.4)]/(3108.2-546.4) =0.04242

(七)低压加热器组抽汽系数计算 1.由低压加热器H5热平衡计算α5 αc ,5=αc ,4-αd ,3-α4-αsg,L1-αsg,L -αnf

=1.0216-0.1981-0.04242-0.001637-0.001859-0.01893 =0.7597

低压加热器H5抽汽系数α5 α5=

5

,56,5,5,/)(d h w w c h h h h --ηα=

5

.4559.29120

.1/)3.4334.546(7488.0--?=0.03496

低压加热器H5疏水系数αd ,5 αd ,5=α5=0.03496

2. 由低压加热器H6热平衡计算α6 低压加热器H6抽汽系数α6 α6=6

,66,5,5,7,6,c,5)

(/h d d d d h w w h h h h h ----αηα)(

=

.7

3835.2749)

7.3835.455(03446.00.1/)8.3613.433(7488.0--?--?

=0.0219

低压加热器H6疏水系数αd ,6

αd ,6=α6+αd ,5=0.0219+0.03496=0.05686.由低压加热器H7热平衡计算α7

α7=7

,77,6,6,8,7,c,5)

(/h d d d d h w w h h h h h ----αηα)(

=

.2675.2649)

0.2677.383(05604.00.1/)4.2458.361(7488.0--?--?

=0.03396

低压加热器H7疏水系数αd ,7

αd ,7=α7+αd ,6=0.03396+0.05604=0.090825 4.由低压加热器H8热平衡计算α8 α8=8

,88,7,7,sg ,8,c,5)

(/h d d d d h w w h h h h h ----αηα)(

=

.2

160.12491)

.2160267(08988.00.1/)2.7138.4245(7488.0--?--?

=0.030991

低压加热器H7疏水系数αd ,7

αd ,8=α8+αd ,7=0.030991+0.08988=0.121816 (八)凝气系数αc 计算 1.小汽机抽汽系数αxj αxj =

xj

c 4pu

4c h -h ,,τα?=

.6

2422-.23108.4

25216.01?=0.03785

2.由凝汽器的质量平衡计算αc αc =αc ,5-αd ,8-Σαsg -αxj -αw -αma

=0.7488-0.1200-0.0007069-0.03785-0.0003716-0.03244=0.566478 3.由汽轮机汽侧平衡校核αc H4抽汽口抽汽系数α‘4

α‘4=α4+αxj +αnf +αpf =0.05227+0.03785+0.01893+0.01082=0.11001 各加热器抽汽系数和Σαj

Σαj=α1+α2+α3+α5+α6+α7+α8+α‘4

=0.07289+0.08175+0.03951+0.1199+0.03446+0.02158+0.03384+0.03015 =0.424949

轴封漏气系数和Σαsg,k

Σαsg,k=αsg,k++αsg,B+αsg,L1+αsg,N1+αsg,M1+αsg,L+αsg,N+αsg,M+αsg,P+αsg,R+α

αsg,S

sg,T-

=0.004008+0.0001444++0.001637+0.0000481+0.000305+0.001859+0.000 0546+0.0003456+0.0004846+0.0001027+0.000357-0.0007637

=0.008582

凝气系数αc

αc=1-Σαj-Σαsg,k=1-0.424949-0.008582=0.566468

该值与由凝汽器质量平衡计算得到的αc相等,凝气系数计算正确。(九)汽轮机内功计算

1.凝气流做功w c

w c=(αc-αsg,S+αsg,T)(h0-h C+q rh)-αj q rh-αsg,A(h0-h2)

=(0.55736+0.0007637+0.000357)(3394.4-2333.8+520.6)- 0.01636×520.6-0.0003353×(3394.4-3016)

=886.4126847

2.抽气流做功∑w a,j

1KgH1抽汽做功w a,1

w a,1=h0-h1=3394.4-3132.9=261.5KJ/Kg

1KgH2抽汽做功w a,2

w a,2=h0-h2=3394.4-3016=378.4KJ/Kg

1KgH3抽汽做功w a,3

w a,3=h0-h3+q rh=3394.4-3317.7+520.6=597.3KJ/Kg

1KgH4抽汽做功w a,4

w a,4=h0-h4+q rh=3394.4-3108.2+520.6=806.8KJ/Kg

1KgH5抽汽做功w a,5

w a,5=h0-h5+q rh=3394.4-2912.9+520.6=1002.1KJ/Kg

1KgH6抽汽做功w a,6

w a,6=h0-h6+q rh=3394.4-2749.5+520.6=1165.5KJ/Kg

1KgH7抽汽做功w a,7

w a,7=h0-h7+q rh=3394.4-2649.5+520.6=1265.5KJ/Kg

1KgH8抽汽做功w a,8

w a,8=h0-h8+q rh=3394.4-2491.1+520.6=1423.9KJ/Kg

列于表1-7

抽汽流总内功∑w a,j

∑w a,j=α1 w a,1+α2 w a,2+α3 w a,3+αˊ4w a,4+α5w a,5+α6 w a,6

+α7 w a,7+α8 w a,8

=0.072891×261.5+0.081753×378.4+0.0395122×597.3+0.119861×806.8+0.0344619×1002.1+0.0215839×1165.5+0.033837×

1265.5+0.030152×1423.9

=309.386KJ/Kg

3.附加功量∑w sg,k

附加功量∑w sg,k是指各小汽流量做功之和:

∑w sg,k=αsg,k(h0-h sg,k+q rh)+(αsg,L1+αsg,N1+αsg,M1)(h0- h sg,L1)+(αsg,L+αsg,N+αsg,M)(h0-h sg,L)+(αsg,P+αsg,R)(h0-h sg,P+q rh)

=0.004008×(3394.4-3536.6+520.6)+(0.001637+0.00004814+0.000305)×(3394.4-3328.1)+(0.001859+0.00005463+0.0003456)×(3394.4-3016)+(0.000485+0.000103)×(3394.4-3108.2+520.6)

=2.9773KJ/Kg

4.汽轮机内功w i

w i=w c+∑w a,j+∑w sg,k=872.016766+315.7462+2.9773=1184.38KJ/Kg

(十)汽轮机内效率、热经济性指标、汽水流量计算

汽轮机比热耗q0

q0=h0-h f+αrh q rh=3394.4-1202.1+0.8235×520.6=2621.588KJ/Kg

汽轮机绝对内效率ηi

ηi=w i/q0=1190.740274/2621.0141=0.45178

汽轮机绝对电效率ηe

ηe=ηm·ηg·ηi=0.985×0.99×0.4543052=0.440553

汽轮机热耗率q

q=3600/ηe=3600/0.440553=8171.551KJ/(kwh)

汽轮机汽耗率d

d= q/q0=8171.551/2621.0141=3.117706Kg/(kwh)

汽轮机进汽量D0:

D 0=1000·d ·p e =1000×3.117706×600=1870623Kg/h 给水流量G fww

G fw =αc,4 D 0=1.02164×1870623=1911104Kg/h 凝结水泵流量G cp

G cp =αc,5 D 0=0.748777284×1870623=1421043Kg/h 凝气量D c

D c =αc D 0=0.557363859×1870623=1059648Kg/h 第一级抽汽量D 1

D 1=α1·D 0=0.072891995×1870623=136424.6Kg/h (十一)全厂性热经济指标计算 1.锅炉有效热量q 1

q 1=(αfw -αbl )(h b -h fw )+αbl (h bl -h fw )+αsp (h b -h sp )+αrh q rh ˊ=(0.9919-0.005408)(3399.2-1202.1)+0.005408(1760.3-1202.1)+0.02974(3399.2-724.7)+0.82460105×527=2684.54573KJ/Kg 2.管道效率ηp

ηp = q 0/q 1=2621.0141/2684.54573=0.976334 3.全厂效率ηcp

ηcp =ηb ηp ηe =0.925×0.976334×0.4430157=0.397955 4。全厂发电标准煤耗率 r=

nf b 11q -q q ?η=3

.84525.90-447.52684447

.52684?=1.016045

1Kg 标准煤的输入热量Q s b

Q s b =29300×r=29300×1.016045=29770.112KJ/Kg

发电标准煤耗b s b s =

b cp Q 3600?η=12

.1297700009.403600

?=0.30387

5.全厂热耗率q cp

q cp =29300 b s =29300×0.30387=8903.391 6.全厂供电标准煤耗b s n

b s n

=ε-1b s =7

.00-102247.30=0.326742

抽汽压损为5%时的计算方法同上: 计算结果如以下表格:

回热加热系统汽水参数计算

项目 单位 H1

H2

H3

H4

H5

H6

H7

H8

SG *

抽汽压力p ˊj Mpa

5.89 3.59

1.6 0.74 0.305 0.13 0.07 0.022 2977

抽汽比焓h j KJ/Kg 3133 3016 ### 3108 2913 2750 2650 2491 抽汽管道压损δp j % 5

5

5

5

5

5

5

5

加热器侧压力p j

Mpa 5.6 3.41 1.5 0.71 0.29 0.124 0.07 0.021 气侧压力下饱和温度t s ℃ 271 241 199 165 132.4 105.7 88.5

61

水侧压力p w Mpa 20.1 20.1 20 0.71 1.724 1.724 1.72 1.724 1.72 加热器上端差δt ℃ -1.7

2.8

2.8 2.8

2.8

出水温度t w ,j ℃ 273 241 199 165 129.6 102.9 85.7 58.2 32.8 出水比焓h w ,j KJ/Kg 1196 1045 857 699 545.7 432.5 361 245.1 139 进水温度t ˊw,j

℃ 241 199 165 130 102.9 85.7 58.2 32.76 32.2 进水比焓h ˊw,j

KJ/Kg 1045 857 725 546 432.5 360.5 245 138.7 136 加热器下端差δt1

℃

5.5 5.5 5.5

5.5

5.5 5.5

5.5 5.5

疏水温度t d,j ℃ 247 205 174 165 108.4 91.2 63.7 38.26 37.7 疏水比焓h d,j KJ/Kg

1071 875

738 699 454.7

382 267 160.2 415

抽汽压损为8%时回热加热系统汽水参数计算

项目单位H1 H2 H3 H4 H5 H6 H7 H8 SG*

抽汽压力pˊ

j

Mpa 5.89 3.59 1.6 0.74 0.305 0.13 0.07 0.022 2977

抽汽比焓h

j

KJ/Kg 3133 3016 ### 3108 2913 2750 2650 2491

抽汽管道压

损δp

j

% 8 8 8 8 8 8 8 8

加热器侧压

力p

j

Mpa 5.42 3.31 1.5 0.66 0.281 0.12 0.06 0.02

气侧压力下

饱和温度t

s

℃268 239 197 164 130.9 104.5 87.4 60

水侧压力p

w

Mpa 20.1 20.1 20 0.71 1.724 1.724 1.72 1.724 1.72 加热器上端

差δ

t

℃-1.7 0 0 0 2.8 2.8 2.8 2.8

出水温度t

w,j

℃271 239 197 164 128.1 101.7 84.6 57.2 32.8

出水比焓h

w,j

KJ/Kg 1186 1037 849 693 539.2 427.4 356 240.8 139 进水温度tˊ

w,j

℃239 197 164 128 101.7 84.6 57.2 32.76 32.2 进水比焓hˊ

w,j

KJ/Kg 1037 849 693 539 427.4 355.5 241 138.7 136 加热器下端

差δ

t1

℃ 5.5 5.5 5.5 5.5 5.5 5.5 5.5 5.5

疏水温度t

d,j

℃245 203 173 164 107.2 90.1 62.7 38.26 37.7

疏水比焓h

d,j

KJ/Kg 1061 866 731 693 449.6 377.4 262 160.2 415 下面表格为抽汽压损分别为5%、8%时计算的各项结果:

抽汽压

损α

1α

2

α

3

α

4

α

5

α

6

α

7

3 0.0729 0.0817 0.038 0.042 0.035 0.022 0.03

4

5 0.0723 0.0812 0.037 0.043 0.0349 0.022 0.034 8 0.071 0.0803 0.034 0.043 0.0349 0.022 0.034

α

8α

c

αˊ

4

Σα

j

∑α

sg,k

w

c

w

i

3 0.031 0.5665 0.11 0.425 0.0086 886.

4 1184

5 0.030

6 0.5689 0.111 0.423 0.0086 890.3 1201 8 0.03 0.5743 0.111 0.41

7 0.0086 898.7 1207

q 0η

i

η

e

q d D

D

c

3 2621.6 0.4518 0.441 8172 3.1177 2E+06 1E+06 5 2622.2 0.4579 0.447 8062 3.0759 2E+06 1E+06 8 2623.3 0.46 0.449 8025 3.0619 2E+06 1E+06

D 1η

p

η

cp

r Q s

b

b s b s

n

3 136425 0.9763 0.398 1.016 29770 0.30

4 0.327

5 133420 0.9761 0.403 1.01

6 29770 0.3 0.322

8 130499 0.9757 0.405 1.016 29770 0.298 0.321 汽机绝对内效率变

化η

i3η

i5

变化率

3%与5%比较0.451879 0.45812 0.013811 1.38%

η

i3η

i8

3%与8%比较0.451879 0.460421 0.018903 1.89% 全厂供电标准煤耗

率b s

n3b s

n5

变化率

3%与5%比较0.326742 0.322403 -0.01328 -1.33%

b s

n3b s

n5

3%与8%比较0.326742 0.32089 -0.01791 -1.79% 结合以上表格中的数据,可以得到:

抽汽压损为3%时汽轮机绝对内效率为0.454,

抽汽压损为5%时汽轮机绝对内效率为0.458,

抽汽压损为8%时汽轮机绝对内效率为0.460

抽汽压损越大,汽轮机绝对内效率越高。

抽汽压

损越大, 机组的热经济性越低, 抽汽压损越小, 机组

的热经济性越高.

制冷系统设计步骤

制冷系统设计步骤

一、设计任务和已知条件 根据要求,在武汉地区,以风机盘管为末端装置,冷冻水温度为7℃,空调回水温度为11℃,总制冷量为400KW,冷却水系统选用冷却塔使用循环水。 二、制冷压缩机型号及台数的确定 1、确定制冷系统的总制冷量 制冷系统的总制冷量,应该包括用户实际所需要的制冷量,以及制冷系统本身和供冷系统冷损失,可按下式计算: 式中——制冷系统的总制冷量(KW) ——用户实际所需要的制冷量(KW) A——冷损失附加系数。 一般对于间接供冷系统,当空调制冷量小于174KW时,A=0.15~0. 20;当空调制冷量为174~1744KW时,A=0.10~0.15;当空调制冷量大于1744KW时,A=0.05~0.07;对于直接供冷系统,A=0.05~0. 07。 2、确定制冷剂种类和系统形式

根据设计的要求,选用氨为制冷剂而且采用间接供冷方式。 3、确定制冷系统设计工况 确定制冷系统的设计工况主要指确定蒸发温度、冷凝温度、压缩机吸气温度和过冷温度等工作参数。有关主要工作参数的确定参考《制冷工程设计手册》进行计算。 确定冷凝温度时,冷凝器冷却水进、出水温度应根据冷却水的使用情况来确定。 ①、冷凝温度()的确定 从《制冷工程设计手册》中查到武汉地区夏季室外平均每年不保证50h的湿球温度(℃) ℃ 对于使用冷却水塔的循环水系统,冷却水进水温度按下式计算: ℃ 式中——冷却水进冷凝器温度(℃); ——当地夏季室外平均每年不保证50h的湿球温度(℃); ——安全值,对于机械通风冷却塔,=2~4℃。

冷却水出冷凝器的温度(℃),与冷却水进冷凝器的温度及冷凝器的形式有关。 按下式确定: 选用立式壳管式冷凝器=+(2~4)=31.2+3=34.2℃ 注意:一般不超过35℃。 系统以水为冷却介质,其传热温差取4~6℃,则冷凝温度为 ℃ 式中——冷凝温度(℃)。 ②、蒸发温度()的确定 蒸发温度是制冷剂液体在蒸发器中汽化时的温度。蒸发温度的高低取决于被冷却物体的温度及传热温差,而传热温差与所采用的载冷剂(冷媒)有关。 系统以水为载冷剂,其传热温差为℃,即 ℃ 式中——载冷剂的温度(℃)。 一般对于冷却淡水和盐水的蒸发器,其传热温差取=5℃。

发电厂原则性热力系统计算

发电厂原则性热力系统计算: 已知条件 1. 汽轮机形式和参数 制造厂家: 哈尔滨汽轮机厂 型 号: N300—16.7/538/538型 型 式: 亚临界、一次中间再热、单轴、双缸、双排汽、反动凝汽式汽轮 机 额定功率: 300MW 最大功率: 330MW 初蒸汽参数: =0p 16.67MPa ,=0t 538C ο 再热蒸汽参数: 冷段压力==in rh p p 2 3.653MPa ,冷段温度=in rh t 320.6C ο 热段压力=out rh p 3.288MPa ,热段温度=out rh t 538C ο 低压缸排汽参数: =c p 0.0299MPa ,=c t 32.1C ο , =c h 2329.8kJ/kg 给水泵小汽轮机耗汽份额:=st α0.0432 机组发电机实际发出功率:=' e P 300MW 给水泵出口压力: =pu p 20.81MPa 凝结水泵出口压力: 1.78MPa 机组机电效率: ==g m mg ηηη0.98 加热器效率: =h η0.99 额定排汽量: 543.8t/h 给水温度: 273.6℃ 冷却水温度: 20℃ 最高冷却水温度: 34℃ 额定工况时热耗率: (计算)7936.2Kj/KW .h (保证)7955Kj/KW .h 额定工况时汽耗率 3.043Kg/KW .h 主蒸汽最大进汽量: 1025t/h 工作转速: 3000r/min 旋转方向: 顺时针(从汽轮机向发电机看) 最大允许系统周波摆动: 48.5—50.5Hz 空负荷时额定转速波动: ±1r/min 噪音水平: 90db 通流级数: 36级

合金相图与热力学计算软件Pandat7.0.

合金相图与热力学计算软件Pandat7.0 Pandat是一款用于计算多元合金相图和热力学性能的软件包。可用于计算多种合金的标准平衡相图和热力学性能,用户也可使用自己的热力学数据库进行相图与热力学计算。Pandat被广泛用于世界众多知名公司与高校之中,友好的操作界面及标准、可靠的计算结果已让其得到越来越多的工程师与科研人员的青睐。 Pandat开发者为美国CompuTherm LLC公司,目前的最新版本为Pandat7.0。CompuTherm LLC 专门为工业、研究及教育用户提供功能强大和简单易学的相图与热力学计算软件。1980年,美国著名教授Y. Austin Chang在Wisconsin-Madison大学开始研究相图计算。1996年,CompuTherm LLC成立,专注于开发相图计算软件。 软件界面: 软件功能: 一、计算功能 ?相图计算: 可计算二元、三元及多元平衡标准相图(等温截面、等值截面、用户自定义截面)o点计算:固定成分固定温度 o线计算:固定成分或固定温度或温度和成分线性变化 o平面计算:等温截面、等值截面、用户自定义截面等投影图?液相线计算 可自动计算出液相线(熔点)及一次析出相,并可画出等温线。 ?凝固计算 输出信息包括固相分数、密度、比热、焓等随温度变化的曲线。 o杠杆原理模型 o Scheil模型 ?相图优化 可在Windows界面下操作进行相图优化,操作方便,界面友好。 o快速优化模式

o精确优化模式 ?沉淀强化计算 二、编辑功能 ?文本编辑:支持在用户界面中进行数据库与批处理文件编辑 ?表格编辑: o可在用户界面中进行图片信息与数据表格互换 o可直接导入和输出excel表格数据 o可在用户操作界面通过数据表格调出相关隐含数据(如自由能、焓等)?图片编辑 o可在图表区域中添加注释 o可点击鼠标直接添加区域相组成 o可在图表中直接绘制横线与相关图标 三、高级功能 ?支持批处理文件,可进行无人看守批处理计算 ?支持PDB格式(Pandat公司数据库)和TDB格式(可用记事本编辑)数据库 ?支持Pandat与PanEngine分离,PanEngine是动态链结函式库,它可用于制作用户特制的软件如凝固模拟,铸造模拟以及扩散计算等。 PanEngine应用 显微凝固模拟 –显微结构:如二级晶枝间距 –显微偏析:如晶枝浓度分布图 宏观凝固模拟 –铸造模拟:PanEngine可提供焓和固相分数随温度变化的函数曲线 热处理模拟 扩散模拟 合金热力学数据库: Pandat计算需要包含了每个相自由能的热力学数据库。Pandat支持用混合能表述的溶解相、线性化合物和金属间化合物。Pandat可读取PDB格式(Pandat公司数据库)和TDB格式(可用记事本编辑)数据。Pandat本身只提供很少的示范数据文件。为了计算相图和热力学性能,用户需要选购专业的数据库。CompuTherm LLC可提供的数据库包括:Al、Mg、Fe、Ni、Ti、Zr、Nb、Cu和无铅焊料。 主要特点: 1.友好的操作界面,易学易用; 2.计算结果稳定可靠; 3.无需用户输入初始值与估算值,软件自动寻找平衡点; 4.支持用户自定义数据库,为各种相图及热力学计算提供了功能强大的计算平台;

制冷循环系统的热力计算

制冷循环系统的热力计算是根据确定的蒸发温度,冷凝温度,液态制冷剂的再冷度和压缩机的吸汽温度等已知条件.通过压焓图,求出各状态点的参数以及相关数值. 图1 CO2跨临界循环系统图 图2 跨临界2co 压焓图 1 循环参数 跨临界co 2空调设计工况制冷量为 2.8 kw ,制热量为3kw ,制冷剂为R744,蒸发温度取为0℃,冷却器出口温度取为40℃。指示效率=i η0.75, 机械效率8.0=m η。 查资料(参考文献1)知,根据冷却压力对循环的影响,最佳冷却压力与冷凝器出口温度的关系式为: Pk=-0.71471+0.27243 tk( MPa) 式中:32℃≤tk ≤48℃. 根据冷凝器出口温度为40℃,计算得最佳冷凝压力为10MPa. 根据吸气过热度对循环的影响,利用回热提高点1的过热度使循环的性能系数增大,但是过热度不是任意可以提高的。由于传热温差的存在,点1的温度总是低于点3的温度。由此假定点1的过热度

为15℃。 由回热器热平衡计算,h1-h0=h3-h4,推得h4=296kJ/kg,查压焓图得t4=36℃.过冷度为4℃.点4到点5的过程为等焓节流过程,得点5的状态:t5=0℃,h5=h4=296kJ/kg. 点1到点2s 过程为等熵压缩,p2s=10MPa ,从而确定点2s 的状态:t2s=100℃,h2s=504kJ/kg. 由压缩机指示效率ηi=0.75,得h2=(h2s-h1)/ηi+h1=520.67kJ/kg. 各点参数 2 热力计算 2.1 夏季热力计算 ⑴单位质量制冷量 0q kg kJ h h q /136500=-= ⑵单位理论功0w kg kJ h h w s s /50120=-= 75.01 21 2000=--=== h h h h w w N N s s i i η kg kJ w w i s /67.6600== η kg kJ h /67.5202= ⑶单位容积制冷量v q 3310/3.11333/012 .0136m kJ m kJ v q q v === 单位冷凝热kg kJ h h q s ks /19032=-= ⑷制冷循环质量流量m q s kg kg kJ kw q Q q m /021.0/1368.200=== ⑸压比 π =π p2/p1 = 100/35 = 2.86

热电厂热力系统计算

热力发电厂课程设计 1.1 设计目的 1. 学习电厂热力系统规划、设计的一般途径和方案论证、优选的原则 2. 学习全面性热力系统计算和发电厂主要热经济指标计算的内容、方法 3. 提高计算机绘图、制表、数据处理的能力 1.2 原始资料 西安 某地区新建热电工程的热负荷包括: 1)工业生产用汽负荷; 2)冬季厂房采暖用汽负荷。 西安 地区采暖期 101 天,室外采暖计算温度 –5℃,采暖期室外平均温度 1.0℃,工业用汽 和采暖用汽热负荷参数均为 0.8MPa 、230℃。通过调查统计得到的近期工业热负荷和采暖热 负荷如下表所示: 1.3 计算原始资料 (1)锅炉效率根据锅炉类别可取下述数值: 锅炉类别 链条炉 煤粉炉 沸腾炉 旋风炉 循环流化床锅炉 锅炉效率 0.72~0.85 0.85~0.90 0.65~ 0.70 0.85 0.85~ 0.90 (2)汽轮机相对内效率、机械效率及发电机效率的常见数值如下: 汽轮机额定功率 750~ 6000 12000 ~ 25000 5000 汽轮机相对内效率 0.7~0.8 0.75~ 0.85 0.85~0.87 汽轮机机械效率 0.95~0.98 0.97~ 0.99 ~ 0.99 发电机效率 0.93~0.96 0.96~ 0.97 0.98~0.985 3)热电厂内管道效率,取为 0.96。 4)各种热交换器效率,包括高、低压加热器、除氧器,一般取 0.96~0.98。

5)热交换器端温差,取3~7℃。 2%

6)锅炉排污率,一般不超过下列数值: 以化学除盐水或蒸馏水为补给水的供热式电厂 以化学软化水为补给水的供热式电厂5% 7)厂内汽水损失,取锅炉蒸发量的3%。 8)主汽门至调节汽门间的压降损失,取蒸汽初压的3%~7%。 9)各种抽汽管道的压降,一般取该级抽汽压力的4%~8%。 10)生水水温,一般取5~20℃。 11)进入凝汽器的蒸汽干度,取0.88~0.95。 12)凝汽器出口凝结水温度,可近似取凝汽器压力下的饱和水温度。 2、原则性热力系统 2.1 设计热负荷和年持续热负荷曲线 根据各个用户的用汽参数和汽机供汽参数,逐一将用户负荷折算到热电厂供汽出口,见 表2-1 。用户处工业用汽符合总量:采暖期最大为175 t/h, 折算汇总到电厂出口处为166.65 t/h 。 2-1 折算到热电厂出口的工业热负荷,再乘以0.9 的折算系数,得到热电厂设计工业热负荷,再按供热比焓和回水比焓(回水率为零,补水比焓62.8 kJ/kg)计算出供热量,见表2-2。根据设计热负荷,绘制采暖负荷持续曲线和年热负荷持续曲线图,见图2-1 、图2-2。 表2-2 热电厂设计热负荷

几种热力学模拟软件比较

Thermo-Calc 概述:(原产地:瑞典)热力学计算软件的开拓者,软件开发历史比较悠久,因此软件功能比较完善和强大,所涉及的领域比较广泛,包括冶金、金属合金、陶瓷、熔岩、硬质合金、粉末冶金、无几物等等,产品主要包括TCC、TCW、DICTRA、二次开发工具和数据库。 软件功能:1、热力学——相图、热力学性能、凝固模拟、液相面、热液作用、变质、岩石形成、沉淀、风化过程的演变、腐蚀、循环、重熔、烧结、煅烧、燃烧中的物质形成、CVD 图、薄膜的形成、CVM 计算,化学有序 - 无序等等。2、动力学(DICTRA)——扩散模拟,如合金均匀化、渗碳、脱碳、渗氮、奥氏体/铁素体相变、珠光体长大、微观偏析、硬质合金的烧结等等。 数据库:TC的数据库比较多,甚至可以说杂来形容,呵呵,TC自己做的最好的数据库应该是Fe,当然现在也有像Ni等等的自己开发的数据库,但是大部分数据库都是利用第三方的,如有色金属(Al、Mg、Ti等)是英国ThermoTech的。当然TC的同盟战线非常广,所以相应可用的数据库也就非常多,包括众多无几物数据库、陶瓷数据库、硬质合金数据库、核材料数据库等等。 优势:软件功能强大、用户群较大方便交流、软件扩展性能好、灵活性强、适用范围广。 缺点:操作界面不是很友好,很难上手,动力学(扩散)数据目前不是很全,计算引擎技术滞后(主要表现在初始值方面)。 适用范围:适合于科学研究,尤其是理论研究,从行上来讲非常适合黑色金属行业,当然陶瓷、化工等行业也是首选(因为其他没有软件有这方面的数据库和功能)。

Pandat 概述:(原产地:美国,全是中国人开发,呵呵)热力学计算软件的后起者,或者说新秀吧,呵呵!主要是抓住竞争对手界面不友好和需要计算初值的弱点发展起来的,目前主要是在金属材料也就是合金行业中发展,产品包括Pandat、PanEngine和数据库。 软件功能:相图计算、热力学性能、凝固模拟、液相投影面、相图优化以及动力学二次开发(注意二次开发要在C++环境中进行)等。 数据库:Pandat的数据库主要的优势还在于有色金属方面,尤其是Mg和Al的数据应该是全球最优秀的,除此之外还有自己开发的Ti、Fe、Ni、Zr等,以及日本的Cu和Solder数据库。 优势:界面非常友好,容易上手不要很多的计算机知识,计算引擎先进(其实就是算法比较好),可二次开发。 缺点:功能不是很完善,适用面比较窄(暂时只能用于金属行业) 适用范围:适合于科学研究,工程应用,但目前只推荐用于金属行业。 另外推出了Demo版,对于二元体系是完全免费的,因此推荐大家下载使用,当然可用于发表文章。 这里可以下载: JMatPro 概述:(原产地:英国,和ThermoTech是一家,主要是做数据库的),定位非常新颖,主要

热电厂热力系统计算

热力发电厂课程设计 1.1设计目的 1.学习电厂热力系统规划、设计的一般途径和方案论证、优选的原则 2.学习全面性热力系统计算和发电厂主要热经济指标计算的内容、方法 3.提高计算机绘图、制表、数据处理的能力 1.2原始资料 西安某地区新建热电工程的热负荷包括: 1)工业生产用汽负荷; 2)冬季厂房采暖用汽负荷。 西安地区采暖期101天,室外采暖计算温度–5℃,采暖期室外平均温度1.0℃,工业用汽和采暖用汽热负荷参数均为0.8MPa、230℃。通过调查统计得到的近期工业热负荷和采暖热负荷如下表所示: 热负荷汇总表 1.3计算原始资料 (1)锅炉效率根据锅炉类别可取下述数值: 锅炉类别链条炉煤粉炉沸腾炉旋风炉循环流化床锅炉 锅炉效率0.72~0.85 0.85~0.90 0.65~0.70 0.85 0.85~0.90 (2)汽轮机相对内效率、机械效率及发电机效率的常见数值如下: 汽轮机额定功率750~6000 12000~25000 5000 汽轮机相对内效率0.7~0.8 0.75~0.85 0.85~0.87 汽轮机机械效率0.95~0.98 0.97~0.99 ~0.99 发电机效率0.93~0.96 0.96~0.97 0.98~0.985 (3)热电厂内管道效率,取为0.96。 (4)各种热交换器效率,包括高、低压加热器、除氧器,一般取0.96~0.98。 (5)热交换器端温差,取3~7℃。

(6)锅炉排污率,一般不超过下列数值: 以化学除盐水或蒸馏水为补给水的供热式电厂2% 以化学软化水为补给水的供热式电厂5% (7)厂内汽水损失,取锅炉蒸发量的3%。 (8)主汽门至调节汽门间的压降损失,取蒸汽初压的3%~7%。 (9)各种抽汽管道的压降,一般取该级抽汽压力的4%~8%。 (10)生水水温,一般取5~20℃。 (11)进入凝汽器的蒸汽干度,取0.88~0.95。 (12)凝汽器出口凝结水温度,可近似取凝汽器压力下的饱和水温度。 2、原则性热力系统 2.1设计热负荷和年持续热负荷曲线 根据各个用户的用汽参数和汽机供汽参数,逐一将用户负荷折算到热电厂供汽出口,见表2-1。用户处工业用汽符合总量:采暖期最大为175 t/h,折算汇总到电厂出口处为166.65 t/h。 表2-1 热负荷汇总表 折算到热电厂出口的工业热负荷,再乘以0.9的折算系数,得到热电厂设计工业热负荷,再按供热比焓和回水比焓(回水率为零,补水比焓62.8 kJ/kg)计算出供热量,见表2-2。根据设计热负荷,绘制采暖负荷持续曲线和年热负荷持续曲线图,见图2-1、图2-2。 表2-2 热电厂设计热负荷

制冷系统设计步骤

一、设计任务和已知条件 根据要求,在武汉地区,以风机盘管为末端装置,冷冻水温度为7℃,空调回水温度为11℃,总制冷量为400KW,冷却水系统选用冷却塔使用循环水。 二、制冷压缩机型号及台数的确定 1、确定制冷系统的总制冷量 制冷系统的总制冷量,应该包括用户实际所需要的制冷量,以及制冷系统本身和供冷系统冷损失,可按下式计算: 式中——制冷系统的总制冷量(KW) ——用户实际所需要的制冷量(KW) A——冷损失附加系数。 一般对于间接供冷系统,当空调制冷量小于174KW时,A=0.15~0.20;当空调制冷量为1 74~1744KW时,A=0.10~0.15;当空调制冷量大于1744KW时,A=0.05~0.07;对于直接供冷系统,A=0.05~0.07。 2、确定制冷剂种类和系统形式 根据设计的要求,选用氨为制冷剂并且采用间接供冷方式。 3、确定制冷系统设计工况 确定制冷系统的设计工况主要指确定蒸发温度、冷凝温度、压缩机吸气温度和过冷温度等工作参数。有关主要工作参数的确定参考《制冷工程设计手册》进行计算。 确定冷凝温度时,冷凝器冷却水进、出水温度应根据冷却水的使用情况来确定。 ①、冷凝温度()的确定 从《制冷工程设计手册》中查到武汉地区夏季室外平均每年不保证50h的湿球温度(℃)

℃ 对于使用冷却水塔的循环水系统,冷却水进水温度按下式计算: ℃ 式中——冷却水进冷凝器温度(℃); ——当地夏季室外平均每年不保证50h的湿球温度(℃); ——安全值,对于机械通风冷却塔,=2~4℃。 冷却水出冷凝器的温度(℃),与冷却水进冷凝器的温度及冷凝器的形式有关。 按下式确定: 选用立式壳管式冷凝器=+(2~4)=31.2+3=34.2℃ 注意:通常不超过35℃。 系统以水为冷却介质,其传热温差取4~6℃,则冷凝温度为 ℃ 式中——冷凝温度(℃)。 ②、蒸发温度()的确定 蒸发温度是制冷剂液体在蒸发器中汽化时的温度。蒸发温度的高低取决于被冷却物体的温度及传热温差,而传热温差与所采用的载冷剂(冷媒)有关。 系统以水为载冷剂,其传热温差为℃,即

600MW凝汽式机组原则性热力计算

国产600MV凝汽式机组全厂原则性热力系统计算 (一)计算任务 1.最大计算功率下的汽轮机进汽量D,回热系统各汽水流量D j; 2?计算机组和全厂的热经济性指标(机组汽耗量、机组热耗量、机组热耗率、绝对电效率、 管道效率、全厂热耗率、全厂标准煤耗率、全厂热效率); 3?按《火力发电厂热力系统设计制图规定》绘出全厂原则性热力系统图,并将所计算的全部汽水流量绘制成表格,绘制回热系统计算点汽水参数表格,并进行功率校核。 (二)计算类型:定功率计算 (三)系统简介 国产600MW凝汽式机组,机组为亚临界压力、一次中间再热、单轴、反动式、四缸四排汽机组。汽轮机高、中、低压转子均为有中心孔的整锻转子。汽轮机配HG-2008/18-YM2型 亚临界压力强制循环汽包炉。采用一级连续排污系统,扩容器分离出得扩容蒸汽送入除氧器。 该系统共有八级抽汽。其中第一、二、三级抽汽分别供三台高压加热器,第五、六、七、 八级抽汽分别供四台低压加热器,第四级抽汽作为除氧器的加热汽源。八级回热加热器(除 氧器除外)均装设了疏水冷却器,以充分利用本级疏水热量来加热本级主凝结水。三级高压 加热器均安装了内置式蒸汽冷却器,将三台高压加热器上端差分别减小为-1.7 C、0C、0C, 从而提高了系统的热经济性。四台低压加热器上端差均为 2.8 C,八级加热器下端差(除氧 器除外)均为5.5 Co 汽轮机的主凝结水由凝结水泵送出,依次流过轴封加热器、4台低压加热器,进入除氧 器。然后由汽动给水泵升压,经三级高压加热器加热,最终给水温度达到273.3 C,进入锅 炉。 三台高加疏水逐级自流至除氧器;四台低加疏水逐级自流至凝汽器。凝汽器为双压式凝汽器,汽轮机排汽压力0.0049MPa ,凝汽器压力下饱和水焓h'c=136.2 ( kJ/kg)与单压凝汽器相比,双压凝汽器由于按冷却水温度低、高分出了两个不同的汽室压力,因此它具有更低些的凝汽器平均压力,汽轮机的理想比焓降增大。 给水泵汽轮机(以下简称小汽机)的汽源为中压缸排汽(第4级抽汽),无回热加热, 其排汽亦进入凝汽器。热力系统的汽水损失计有:全厂汽水损失、锅炉排污量(因排污率较 小,未设排污利用系统)。 轴封漏气量D sg =2%D 0全部送入轴封加热器来加热主凝结水,化学补充水量直接送入凝 汽器。 (四)全厂原则性热力系统图如图4-2所示。

相图绘制软件

相图绘制软件 Thermo-calc、Pandat、JMatPro、FactSage Thermo-Calc 概述:(原产地:瑞典)热力学计算软件的开拓者,软件开发历史比较悠久,因此软件功能比较完善和强大,所涉及的领域比较广泛,包括冶金、金属合金、陶瓷、熔岩、硬质合金、粉末冶金、无几物等等,产品主要包括TCC、TCW、DICTRA、二次开发工具和数据库。 软件功能:1、热力学——相图、热力学性能、凝固模拟、液相面、热液作用、变质、岩石形成、沉淀、风化过程的演变、腐蚀、循环、重熔、烧结、煅烧、燃烧中的物质形成、CVD 图、薄膜的形成、CVM 计算,化学有序- 无序等等。2、动力学(DICTRA)——扩散模拟,如合金均匀化、渗碳、脱碳、渗氮、奥氏体/铁素体相变、珠光体长大、微观偏析、硬质合金的烧结等等。 数据库:TC的数据库比较多,甚至可以说杂来形容,呵呵,TC自己做的最好的数据库应该是Fe,当然现在也有像Ni等等的自己开发的数据库,但是大部分数据库都是利用第三方的,如有色金属(Al、Mg、Ti等)是英国ThermoTech的。当然TC的同盟战线非常广,所以相应可用的数据库也就非常多,包括众多无几物数据库、陶瓷数据库、硬质合金数据库、核材料数据库等等。 优势:软件功能强大、用户群较大方便交流、软件扩展性能好、灵活性强、适用范围广。 缺点:操作界面不是很友好,很难上手,动力学(扩散)数据目前不是很全,计算引擎技术滞后(主要表现在初始值方面)。

适用范围:适合于科学研究,尤其是理论研究,从行上来讲非常适合黑色金属行业,当然陶瓷、化工等行业也是首选(因为其他没有软件有这方面的数据库和功能)。 Pandat 概述:(原产地:美国,全是中国人开发,呵呵)热力学计算软件的后起者,或者说新秀吧,呵呵!主要是抓住竞争对手界面不友好和需要计算初值的弱点发展起来的,目前主要是在金属材料也就是合金行业中发展,产品包括Pandat、PanEngine和数据库。 软件功能:相图计算、热力学性能、凝固模拟、液相投影面、相图优化以及动力学二次开发(注意二次开发要在C++环境中进行)等。 数据库:Pandat的数据库主要的优势还在于有色金属方面,尤其是Mg和Al的数据应该是全球最优秀的,除此之外还有自己开发的Ti、Fe、Ni、Zr等,以及日本的Cu和Solder数据库。 优势:界面非常友好,容易上手不要很多的计算机知识,计算引擎先进(其实就是算法比较好),可二次开发。 缺点:功能不是很完善,适用面比较窄(暂时只能用于金属行业) 适用范围:适合于科学研究,工程应用,但目前只推荐用于金属行业。 另外Pandat7.0推出了Demo版,对于二元体系是完全免费的,因此推荐大家下载使用,当然可用于发表文章。 这里可以下载:https://www.360docs.net/doc/7e10276561.html,/thread-91-1-1.html

制冷系统设计.

课程设计 设计题目:南京市某空调制冷机房 姓名 院系 专业 年级 学号 指导教师 年月日

目录 0设计任务 (1) 1前言 (1) 2课程设计题目及数据 (2) 3制冷机组的类型及条件 (2) 3.1初参数 (2) 3.2确定制冷剂种类和系统形式 (2) 3.3确定制冷系统设计工况 (2) 3.3.1冷凝温度的确定 (2) 3.3.2蒸发温度的确定 (3) 3.3.3过冷温度的确定 (3) 3.3.4过热温度的确定 (3) 3.3.5制冷系统理论循环p-h图 (4) 4制冷系统热力计算 (5) 5制冷压缩机型号及台数 (6) 5.1压缩机形式的选择 (6) 5.2压缩机台数的选择 (7) 5.3压缩机级数的选择 (7) 5.4电机的选择 (7) 6冷凝器的选择计算 (7) 6.1冷凝器的选择 (7) 6.2冷凝器热负荷计算 (7) 6.3冷凝器的已知参数 (8) 6.4计算肋管特性参数 (8) 6.5计算平均传热温差 (8) 6.6冷却水流量 (9) 6.7概算所需传热面积 (9) 6.8初步规划冷凝器结构 (9) 6.9计算水侧的换热系数 (9) 6.10计算制冷剂测得冷凝换热系数 (10) 6.10.1求水平光管管外冷凝换热系数 (10) 6.10.2计算水平肋管外的冷凝换热系数 (10) 6.10.3计算水平肋管束外冷凝换热系 (11) 6.11实际的热流密度 (11) 6.12计算实际传热面积 (11) 6.13冷凝器的类型 (12) 7蒸发器的选择计算 (12)

7.1蒸发器的预选 (12) 7.2蒸发温度与传热温差的确定 (12) 7.3换热面积的计算 (12) 7.4蒸发器风量的确定 (12) 7.5风机的选择 (12) 8冷却水系统的选择 (13) 8.1冷却塔 (13) 8.2水泵的选型 (13) 8.2.1水泵扬程 (13) 8.2.2阻力计算 (13) 9冷冻水系统的选择 (14) 10管径的计算 (14) 11其它辅助膨胀阀的选择计算 (15) 11.1膨胀阀的选择 (15) 11.2贮液器的选择计算 (15) 11.3油氨分离器的选择计算 (15) 11.4气液分离器的选择计算 (15) 11.5集油器的选择计算 (16) 11.6不凝性气体分离器的选择计算 (16) 12制冷机组与管道的保温 (16) 13设备清单及附图 (16) 14参考文献 (17)

发电厂原则性热力系统计算

发电厂原则性热力系统计算: 已知条件 1. 汽轮机形式和参数 制造厂家: 哈尔滨汽轮机厂 型 号: N300—16.7/538/538型 型 式: 亚临界、一次中间再热、单轴、双缸、双排汽、反动凝汽式汽轮 机 额定功率: 300MW 最大功率: 330MW 初蒸汽参数: =0p 16.67MP a ,=0 t 538C 再热蒸汽参数: 冷段压力 ==in rh p p 2 3.653MPa ,冷段温度=in rh t 320.6C 热段压力=out rh p 3.288MP a ,热段温度=out rh t 538C 低压缸排汽参数: =c p 0.0299M Pa ,=c t 32.1C , =c h 2329.8kJ/kg 给水泵小汽轮机耗汽份额:=st α0.0432 机组发电机实际发出功率:=' e P 300MW 给水泵出口压力: =pu p 20.81M Pa 凝结水泵出口压力: 1.78MPa 机组机电效率: ==g m mg ηηη0.98 加热器效率: =h η0.99 额定排汽量: 543.8t/h 给水温度: 273.6℃ 冷却水温度: 20℃ 最高冷却水温度: 34℃ 额定工况时热耗率: (计算)7936.2Kj /KW .h (保证)7955Kj/K W.h 额定工况时汽耗率 3.043K g/KW .h 主蒸汽最大进汽量: 1025t/h 工作转速: 3000r/min 旋转方向: 顺时针(从汽轮机向发电机看) 最大允许系统周波摆动: 48.5—50.5Hz 空负荷时额定转速波动: ±1r/m in 噪音水平: 90db 通流级数: 36级

发电厂热力设备及系统

发电厂热力设备及系统 07623班参考资料 :锅炉设备及系统 1有关锅炉的组成(本体、辅助设备) 锅炉包括燃烧设备和传热设备; 由炉膛、烟道、汽水系统以及炉墙和构架等部分组成的整体,称为锅炉本体; 供给空气的送风机、排除烟气的引风机、煤粉制备系统、给水设备和除灰除尘设备等一系列设备为辅助设备。 2 A燃料的组成成份 化学分析:碳(C)、氢(H )、氧(0)、氮(N )、硫(S)五种元素和水分(M )、灰分(A)两种成分。 B水分、硫分对工作的影响; 硫分对锅炉工作的影响:硫燃烧后形成的SO3和部分SO2,与烟气中的蒸汽相遇, 能形成硫酸和亚硫酸蒸汽,并在锅炉低温受热面等处凝结,从而腐蚀金属;含黄铁矿硫的 煤较硬,破碎时要消耗更多的电能,并加剧磨煤机的磨损。 水分对锅炉工作的危害:(1)降低发热量(2)阻碍着火及燃烧(3)影响煤的磨制及煤粉的输送(4)烟气流过低温受热面产生堵灰及低温腐蚀。 C水分、灰分、挥发分的概念: 水分:由外部水和内部水组成;外部水分,即煤由于自然干燥所失去的水分,又叫表面水分。失去表面水分后的煤中水分称为内部水分,也叫固有水分。 挥发分:将固体燃料在与空气隔绝的情况下加热至850摄氏度,则水分首先被蒸发 出来,继续加热就会从燃料中逸出一部分气态物质,包括碳氢化合物、氢、氧、氮、挥发性硫和一氧化碳等气体。 灰分:煤中含有不能燃烧的矿物杂质,它们在煤完全燃烧后形成灰分。 D挥发分对锅炉的影响: 燃料挥发分的高低对对燃烧过程有很大影响。挥发分高的煤非但容易着火,燃烧比较稳定,而且也易于燃烧安全;挥发分低的煤,燃烧不够稳定,如不采取必要的措施来改 善燃烧条件,通常很难使燃烧安全。 E燃料发热量:发热量是单位质量的煤完全燃烧时放出的全部热量。煤的发热量分为高位发热量和低位发热量。1kg燃料完全燃烧时放出的全部热量称为高位发热量;从高 位发热量中扣除烟气中水蒸气汽化潜热后,称为燃料的低位发热量。 F标准煤:假设其收到基低位发热量等于29270kj/kg的煤。(书88页) G灰的性质:固态排渣煤粉炉中,火焰中心气温高达1400~1600摄氏度。在这样的 高温下,燃料燃烧后灰分多呈现融化或软化状态,随烟气一起运动的灰渣粒,由于炉膛水冷壁受热面的吸热而同烟气一起冷却下来。如果液态的渣粒在接近水冷壁或炉墙以前已经 因温度降低而凝结下来,那么它们附着到受热面管壁上时,将形成一层疏松的灰层,运行 中通过吹灰很容易将它们除掉,从而保持受热面的清洁。若渣粒以液体或半液体粘附在受热面管壁或炉墙上,将形成一层紧密的灰渣层,即为结渣。 H灰分对锅炉工作的危害:(1)降低发热量(2)阻碍着火及燃烧(3)烟气携带飞灰流过受热面产生结渣、积灰、磨损、腐蚀等有害现象。 3热平衡: 输入锅炉的热量=有效利用热量(输出锅炉的热量)+未完全燃烧的热损失+其它热损失

制冷系统设计步骤

一、设计任务和已知条件 根据要求,在地区,以风机盘管为末端装置,冷冻水温度为7℃,空调回水温度为11℃,总制冷量为400KW,冷却水系统选用冷却塔使用循环水。 二、制冷压缩机型号及台数的确定 1、确定制冷系统的总制冷量 制冷系统的总制冷量,应该包括用户实际所需要的制冷量,以及制冷系统本身和供冷系统冷损失,可按下式计算: 式中——制冷系统的总制冷量(KW) ——用户实际所需要的制冷量(KW) A——冷损失附加系数。 一般对于间接供冷系统,当空调制冷量小于174KW时,A=0.15~0.20;当空调制冷量为174~ 1744KW时,A=0.10~0.15;当空调制冷量大于1744KW时,A=0.05~0.07;对于直接供冷系统,A=0.05~0.07。 2、确定制冷剂种类和系统形式 根据设计的要求,选用氨为制冷剂并且采用间接供冷方式。 3、确定制冷系统设计工况 确定制冷系统的设计工况主要指确定蒸发温度、冷凝温度、压缩机吸气温度和过冷温度等工作参数。有关主要工作参数的确定参考《制冷工程设计手册》进行计算。 确定冷凝温度时,冷凝器冷却水进、出水温度应根据冷却水的使用情况来确定。 ①、冷凝温度()的确定 从《制冷工程设计手册》中查到地区夏季室外平均每年不保证50h的湿球温度(℃)℃

对于使用冷却水塔的循环水系统,冷却水进水温度按下式计算: ℃ 式中——冷却水进冷凝器温度(℃); ——当地夏季室外平均每年不保证50h的湿球温度(℃); ——安全值,对于机械通风冷却塔,=2~4℃。 冷却水出冷凝器的温度(℃),与冷却水进冷凝器的温度及冷凝器的形式有关。 按下式确定: 选用立式壳管式冷凝器=+(2~4)=31.2+3=34.2℃ 注意:通常不超过35℃。 系统以水为冷却介质,其传热温差取4~6℃,则冷凝温度为 ℃ 式中——冷凝温度(℃)。 ②、蒸发温度()的确定 蒸发温度是制冷剂液体在蒸发器中汽化时的温度。蒸发温度的高低取决于被冷却物体的温度及传热温差,而传热温差与所采用的载冷剂(冷媒)有关。 系统以水为载冷剂,其传热温差为℃,即 ℃

汽轮机火用分析方法的热力系统计算

汽轮机火用分析方法的热力系统计算 前言 在把整个汽轮机装置系统划分成若干个单元的过程中,任何一个单元由于某些因素而引起的微弱变化,都会影响到其它单元。这种引起某单元变化的因素叫做“扰动”。也就是说,某单元局部参量的微小变化(即扰动),会引起整个系统的“反弹”,但是它不会引起系统所有参数的“反弹”。就汽轮机装置系统而言,系统产生的任何变化,都可归结为扰动后本级或邻近级抽汽量的变化,从而引起汽轮机装置系统及各单元的火用损变化。因此,在对电厂热力系统进行经济性分析时,仅计算出某一工况下各单元火用损失分布还是不够的,还应计算出当某局部参量变化时整个热力系统火用效率变化情况。 1、火用分析方法 与热力系统的能量分析法一样,可以把热力系统中的回热加热器分为疏水放流式和汇集式两类(参见图1和图2),并把热力系统的参数整理为3类:其一是蒸汽在加热器中的放热火用,用q’表示;其二是疏水在加热器中的放热火用,用y 表示;其三是给水在加热器中的火用升,以r’表示。其计算方法与能量分析法类似。

对疏水式加热器: 对疏水汇集式加热器: 式中,e f、e dj、e sj分别为j级抽汽比火用、加热器疏水比火用和加热器出口水比火用。1.1 抽汽有效火用降的引入 对于抽汽回热系统,某级回热抽汽减少或某小流量进入某加热器“排挤”抽汽量,诸如此类原因使某级加热器抽汽产生变化(一般是抽汽量减少),如果认为此变化很小而不致引起加热器及热力系统参数变化,那么便可基于等效焓降理论引入放热火用效率来求取某段抽汽量变化时对整个系统火用效率的影响。 为便于分析,定义抽汽的有效火用降,在抽汽减少的情况下表示1kg排挤抽汽做功的增加值;在抽汽量增加时,则表示做功的减少值;用符号Ej来表示。当从靠近凝汽器侧开始,

600MW凝汽式机组全厂原则性热力系统计算

[键入文字] 华址电力*营 《热力发电厂》课程设计 题目:国产600MW凝汽式机组全厂原则性热力系统设计 计算 指导教师:李惊涛 专业:热能与动力工程 班级: 热能09 学号: 1091 姓名: 能源动力与机械工程学院

目录 一、............................................................. 课程设计的目的 3 二、................................................................... 计算任务 3 三、............................................................... 计算原始资料 3 3.1汽轮机形式及参数 (3) 3.2回热加热系统参数 (3) 3.3锅炉型式及参数 (4) 3.4其他数据 (4) 3.5简化条件 (4) 四、................................................................. 热系统计算 5 4.1汽水平衡计算 (5) 4.2 汽轮机进汽参数计算 (5) 4.3辅助计算 (5) 4.4各级加热器进、出水参数计算 (6) 4.5高压加热器组及除氧器抽汽系数计算 (7) 4.6除氧器抽汽系数计算 (8) 4.7低压加热器组抽汽系数计算 (8) 4.8汽轮机排汽量计算与校核 (10) 4.9汽轮机内功计算 (11) 4.10汽轮机发电机组热经济性指标计算 (12) 4.11全厂热经济性指标计算 (13) 五、反平衡校核 14 六、参考资料 15 附图(汽态膨胀过程线) (16)

火力发电厂原则性热力系统计算计算程序

中华文本库地址: https://www.360docs.net/doc/7e10276561.html,/file/v33z3zer33w6accour6werrw_1.html 600MW原则性热力系统计算步骤 《热力发电厂》课程设计指导书(1) 设计题目: 600MW 凝汽式机组全厂原则性热力系统设计计算 一、课程设计的目的和任务 本课程设计是《热力发电厂》课程的具体应用和实践,是热能工程专业的各项基础课和专业课知识的综合应用,其重点在于将理论知识应用于一个具体的电厂生产系统介绍实际电厂热力系统的方案拟定、管道与设备选型及系统连接方式的选择,详细阐述实际热力系统的能量平衡计算方法和热经济性指标的计算与分析。完成课程设计任务的学生应熟练掌握系统能量平衡的计算,可以应用热经济性分析的基本理论和方法对各种热力系统的热经济性进行计算、分析,熟练掌握发电厂原则性热力系统的常规计算方法,了解发电厂原则性热力系统的组成。 二、计算任务 1 .根据给定的热力系统数据,在 h - s 图上绘出蒸汽的汽态膨胀线(要求出图占一页); 2 .计算额定功率下的汽轮机进汽量 D0 ,热力系统各汽水流量Dj ; 3 .计算机组和全厂的热经济性指标(机组汽耗量、机组热耗量、机组汽耗率、机组热耗率、绝对电效率、全厂标准煤耗量、全厂标准煤耗率、全厂热耗率、全厂热效率); 4 .按《火力发电厂热力系统设计制图规定》绘出全厂原则性热力系统图,并将所计算的全部汽水流量标在图中(手绘图 A2 )。汽水流量标注: D ××× ,以 t/h 为单位 三、计算类型:定功率计算 采用常规的手工计算法。为便于计算,凡对回热系统有影响的外部系统,如辅助热力系统中的锅炉连续排污利用系统、对外供热系统等,应先进行计算。因此全厂热力系统计算应按照“先外后内,由高到低”的顺序进行。计算的基本公式是热平衡式、物质平衡式和汽轮机功率方程式,具体步骤如下: 1、整理原始资料根据给定的原始资料,整理、完善及选择有关的数据,以满足计算的需要。 (1)将原始资料整理成计算所需的各处汽、水比焓值,如新蒸汽、抽汽、凝气比焓。加热器出口水、疏水、带疏水冷却器的疏水及凝汽器出口水比焓,再热热量等。整理汽水参数大致原则如下: 1)若已知参数只有汽轮机的新汽、再热蒸汽、回热抽汽的压力、温度、排气压力时, 需根据所给定的汽轮机相对内效率,通过水和水蒸气热力性质图表或画出汽轮机蒸汽膨胀过程的 h—s 图,并整理成回热

热力发电厂课程设计说明书国产600MW凝汽式机组全厂原则性热力系统设计计算word文档

国产600MW 凝汽式机组全厂原则性热力系统设计计算 1 课程设计的目的及意义: 电厂原则性热力系统计算的主要目的就是要确定在不同负荷工况下各部分汽水流量及参数、发电量、供热量及全厂的热经济性指标,由此可衡量热力设备的完善性,热力系统的合理性,运行的安全性和全厂的经济性。如根据最大负荷工况计算的结果,可作为发电厂设计时选择锅炉、热力辅助设备、各种汽水管道及附件的依据。 2 课程设计的题目及任务: 设计题目:国产600MW 凝汽式机组全厂原则性热力系统设计计算。 计算任务: ㈠ 根据给定的热力系统数据,在h - s 图上绘出蒸汽的汽态膨胀线 ㈡ 计算额定功率下的汽轮机进汽量0D ,热力系统各汽水流量j D ㈢ 计算机组和全厂的热经济性指标(机组进汽量、机组热耗量、机组汽耗率、机组热耗率、 绝对电效率、全厂标准煤耗量、全厂标准煤耗率、全厂热耗率、全厂热效率) ㈣ 按《火力发电厂热力系统设计制图规定》绘制出全厂原则性热力系统图 3 已知数据: 汽轮机型式及参数 机组型式:亚临界、一次中间再热、四缸四排汽、单轴、凝汽式汽轮机;

锅炉型式及参数 锅炉型式英国三井2027-17.3/541/541额定蒸发量Db:2027t/h 额定过热蒸汽压力P b17.3MPa 额定再热蒸汽压力 3.734MPa 额定过热蒸汽温度541℃ 额定再热蒸汽温度541℃ 汽包压力:P du18.44MP 锅炉热效率92.5% 汽轮机进汽节流损失4% 中压缸进汽节流损失2% 轴封加热器压力P T98kPa 疏水比焓415kJ/kg 汽轮机机械效率98.5% 发电机效率99% 补充水温度20℃ 厂用电率0.07 4 计算过程汇总: ㈠原始资料整理:

制冷系统设计步骤

一、设计任务和已知条件根据要求,在武汉地区,以风机盘管为末端装置,冷冻水温度为7℃,空调回水温度为11℃,总制冷量为400KW,冷却水系统选用冷却塔使用循环水。 二、制冷压缩机型号及台数的确定 1、确定制冷系统的总制冷量 制冷系统的总制冷量,应该包括用户实际所需要的制冷量,以及制冷系统本身和供冷系统冷损失,可按下式计算: 式中——制冷系统的总制冷量(KW) ——用户实际所需要的制冷量(KW) A——冷损失附加系数。 一般对于间接供冷系统,当空调制冷量小于174KW时,A=~;当空调制冷量为174~1744KW时,A=~;当空调制冷量大于1744KW时,A=~;对于直接供冷系统,A=~。 2、确定制冷剂种类和系统形式 根据设计的要求,选用氨为制冷剂并且采用间接供冷方式。 3、确定制冷系统设计工况

确定制冷系统的设计工况主要指确定蒸发温度、冷凝温度、压缩机吸气温度和过冷温度等工作参数。有关主要工作参数的确定参考《制冷工程设计手册》进行计算。 确定冷凝温度时,冷凝器冷却水进、出水温度应根据冷却水的使用情况来确定。 ①、冷凝温度()的确定 从《制冷工程设计手册》中查到武汉地区夏季室外平均每年不保证5 0h的湿球温度(℃) ℃ 对于使用冷却水塔的循环水系统,冷却水进水温度按下式计算: ℃ 式中——冷却水进冷凝器温度(℃); ——当地夏季室外平均每年不保证50h的湿球温度(℃); ——安全值,对于机械通风冷却塔,=2~4℃。 冷却水出冷凝器的温度(℃),与冷却水进冷凝器的温度及冷凝器的形式有关。 按下式确定:

选用立式壳管式冷凝器=+(2~4)=+3=℃ 注意:通常不超过35℃。 系统以水为冷却介质,其传热温差取4~6℃,则冷凝温度为 ℃ 式中——冷凝温度(℃)。 ②、蒸发温度()的确定 蒸发温度是制冷剂液体在蒸发器中汽化时的温度。蒸发温度的高低取决于被冷却物体的温度及传热温差,而传热温差与所采用的载冷剂(冷媒)有关。 系统以水为载冷剂,其传热温差为℃,即 ℃ 式中——载冷剂的温度(℃)。 一般对于冷却淡水和盐水的蒸发器,其传热温差取=5℃。 ③、过冷温度()的确定 在冷凝压力下,制冷剂液体的过冷温度与冷凝温度的差值,称为过冷度。是否采用过冷应进行全面的经济技术分析。