背压式汽轮机施工组织方案

一、编制说明:

本施工方案主要针对汽轮机组的安装而编制,编制依据如下:

1 .制造厂提供的本体图纸及说明书;

2.<电力建设施工及验收技术规范一汽轮机组篇> (DL5011-93)

3.<机械设备安装工程施工及验收通用规范> (CB 50231-98)

二、工程概况:

1.工程简介:

应城新都25万吨/年合成氨技改扩能项目位于应城市四里棚区汉宜大道旁,该汽轮机是三废炉工段汽轮机厂房的主要设备,由北京北重汽轮电机有限责任公司制造,

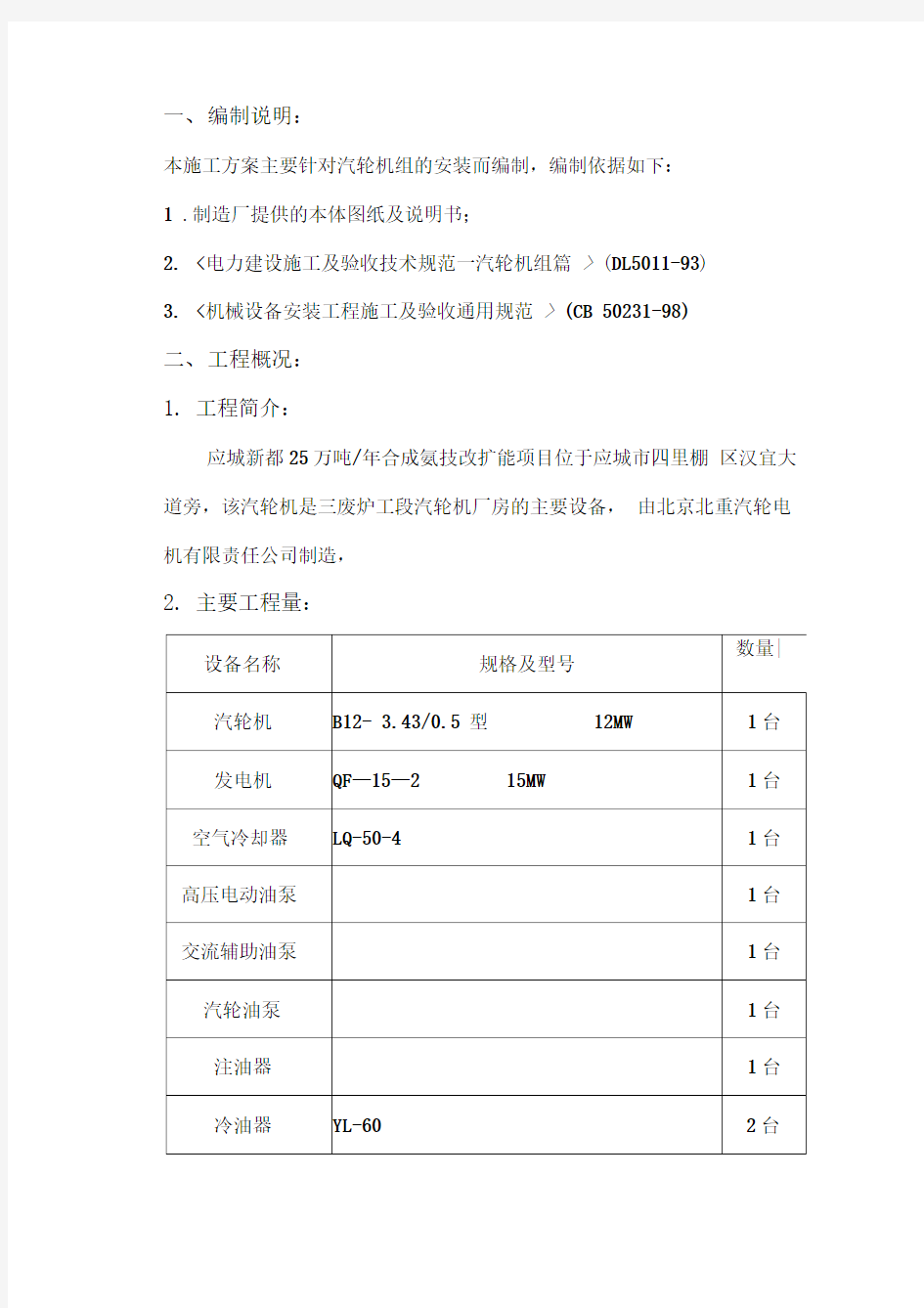

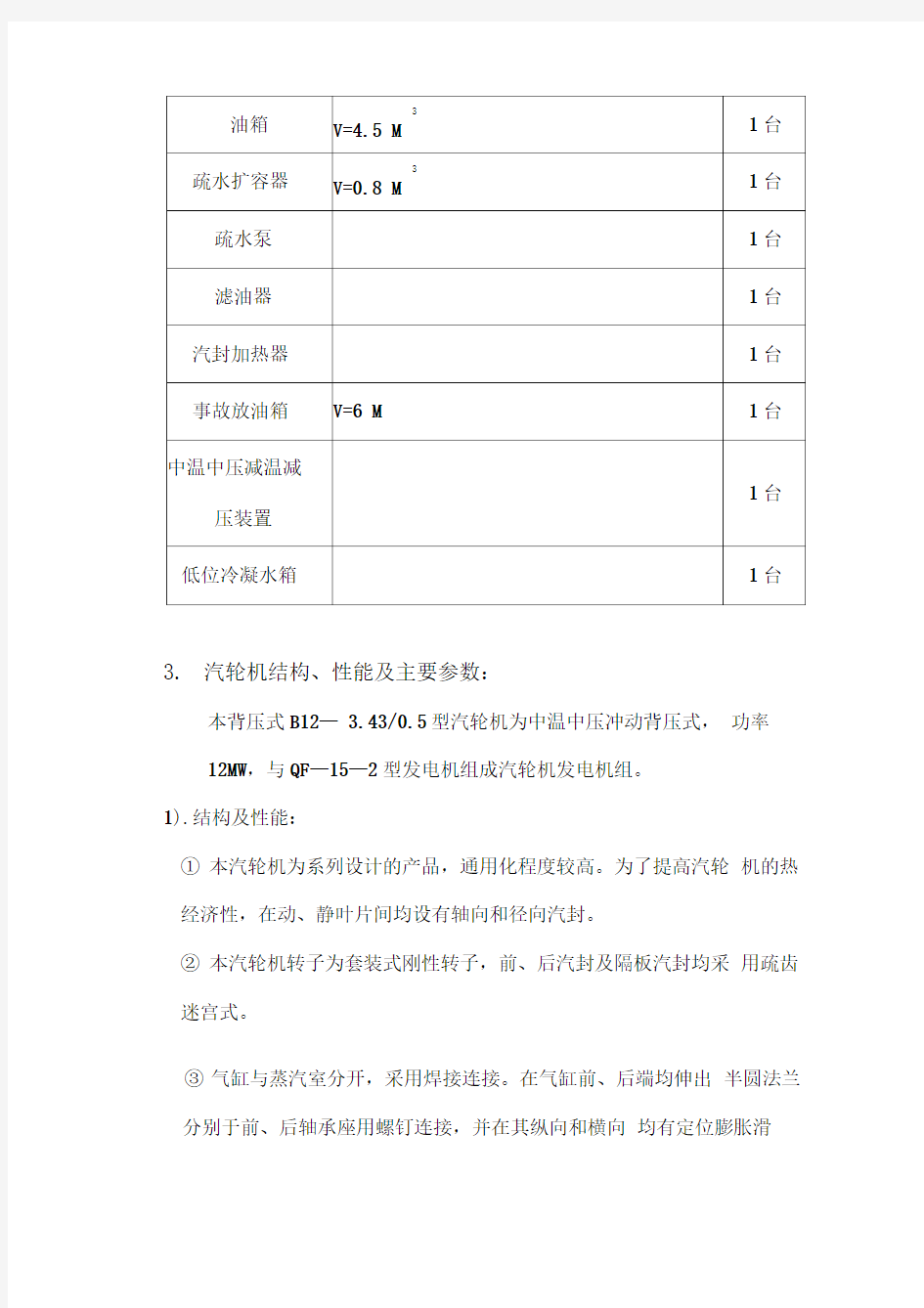

2.主要工程量:

3.汽轮机结构、性能及主要参数:

本背压式B12— 3.43/0.5型汽轮机为中温中压冲动背压式,功率

12MW,与QF—15—2型发电机组成汽轮机发电机组。

1).结构及性能:

①本汽轮机为系列设计的产品,通用化程度较高。为了提高汽轮机的热经济性,在动、静叶片间均设有轴向和径向汽封。

②本汽轮机转子为套装式刚性转子,前、后汽封及隔板汽封均采用疏齿迷宫式。

③气缸与蒸汽室分开,采用焊接连接。在气缸前、后端均伸出半圆法兰

分别于前、后轴承座用螺钉连接,并在其纵向和横向均有定位膨胀滑

销,以保证轴承座在膨胀时中心不致变动。

④在前轴承内装有汽轮机推力轴承前轴承,主油泵,危急遮断

油门,轴向位移控制器,测速装置,轴承测温装置等。前轴承座安装在前座架上,在前轴承座与前座架的结合面上设有纵销,前轴承座与前座架的连接螺钉之间留有足够大的间隙,而且紧固螺母和垫圈的结合面做成球形,装配时留有o.imm

间隙。机组受热膨胀时可沿轴向在前座架上向前滑动,保持

中心不变。在前座架上装有热膨胀指示器。

⑤在后轴承座内装有汽轮机后轴承,发电机前轴承及刚性联轴器,在后

轴承座上盖装有轴承测温装置,排烟装置及回转设备。回转设备是由电动机传动和手动,电动机传动时通过齿轮减速达到盘车速度,在主轴速度高于盘车速度的时候回转设备能自动退出工作位置。后轴承座安装在后座架上,在后轴承座与后座架结合面上设有纵向键和横向

销,汽轮机的死点位于横向销和纵向键的中心线交点上。

⑥调节汽阀是采用提板式借杠杆机构与调速器的油动机连接。

⑦本汽轮机采用直径为①250mm勺自动主气门,具有卸载阀,并借上部

操纵座内油动机活塞开启。

2).主要技术参数:

⑴产品形式:单缸背压式

⑵产品型号:B12 —3.43/0.5

⑶额定功率:12MW

⑷最大功率:15MW

⑸额定进汽压力及变化范围+0.196

: 3.43 —0.294 MPa(绝对)

⑹额定进汽温度及变化范围+10

: 435 —15 c

⑺额定进汽量/最大进汽量118/145t/h

⑻额定排汽压力及调整范围

+0.294

: 0.49 —

0.196

MPa(绝对)

⑼额定工况排汽温度:236c

⑽额定工况保证汽耗率:10.667kg / kw . h

(1

1)

临界转速:3616r/mi n (1

2)

额定转速时振动值:< 0.03mm (全T (1

3)

汽轮机本体总重量:29T

圍转子重量:2232kg

(15)汽轮机外形尺寸(运行平台以上):4225 X 3010X 2800mm

(长X宽X宽)

三、汽轮机的基本工作原理:

汽轮机是利用蒸汽来作功的旋转式原动机,从锅炉来的高温中压蒸汽,首先进入喷管并在其中膨胀,膨胀时由于蒸汽压力降低而增加了流速,蒸汽以很高的速度从喷管冲出,冲击紧装在叶轮上的工作叶片,从而推动叶轮旋转,将蒸汽的部分动能转换成叶轮旋转的机械功。蒸汽的热能转变成汽轮机转子旋转机械功,要经过两次能量

转换,即:1蒸汽在喷嘴中把热能转换成动能,表现为蒸汽在喷管内流动时压力降低而速度增高;

2由喷嘴流出的高速汽流,经过工作叶片汽道时,将流动的动能转换成汽轮机转子旋转的机械功,从而带动发电机发电。经膨胀作功后的蒸汽输入蒸汽管网给用汽单位供汽。

四、汽轮机安装施工程序:

根据汽轮机组的结构及安装特点,将其进行分解,分列出单独组合部件,以部件所在部位确定安装的顺序,在此基础上,视施工现场的具体情况可灵活地编制切合实际的施工程序和部件的组合方法。根据施工现场利用有限的面积、合理划分场地,以便全面展开多工位作业面,这样在同一时间内可完成多个组合部件, 充分发挥施工人员作用,既可提高劳动力和机具的利用率,以可缩短施工周期,提高工作效率,加快施工进度,保证安装工作质量。

1.汽轮机组安装工艺流程:

基础验收放线| - |设备开箱清点检查斗|布置垫铁- 汽轮机就位前检查与修整斗汽轮机的前后座架、台板就位T 前后轴承座及下汽缸组装就位-机组纵、横中心线、标高、水平- 校正—发电机励磁机台板安装—发电机定子就位—穿装发电机转子,检查推力、径向轴承接触面-检查转子、油封、汽封、隔板

就位卜调整发电机转子和定子磁场中心及空气间隙-配钻定子和

同心度宀扣大盖->

空负荷试运行宀联合试运行

2.施工前的准备工作:

1)设备开箱检查:

根据制造厂提供的设备清单进行逐一检查。开箱时应有制造厂、建设单位(使用单位)和施工单位三方代表共同参加,对设备的名称、规格、数量及完好情况进行外观检查,对有缺陷的设备和有怀疑的部件应重点检查,并做好记录并进行会签。对合金钢零件应区别分类,有必要时作光谱分析和硬度检查,作出试验报告。

2)基础的复查:

汽轮机组安装前,首先应检查基础砼强度试验报告,其强度必须达到设计要求。并根据土建施工单位提供的基准线和基准点及设备要求,对基础的标高、中心线及预留地脚螺栓孔(或预埋地脚螺栓)的位置尺寸等进行核对。其基础各测点的标高,既要保证设计标高,又要考虑到垫铁高度。对不符合设计要求的基础一定要返修合格后,才能进行下一步的设备安装工作。

3)基础沉降点的观测:

汽轮机组安装前后,必须对基础沉降进行观测,并作好记录。沉降观测次数及时间分别为:

A基础养护期满后(由土建单位负责,此次测定值作为原始数据);

b汽轮机全部汽缸就位和发电机定子就位前后;

c汽轮机组安装完毕二次灌浆前;

d整套机组试运行后。沉降观测所用的仪器必须达到二级精度,各次观测数据记录应行成表格,作为交工资料,对沉降观测点应妥善保护。

3.安装工艺:

⑴.垫铁的布置与刮研:

垫铁的布置应按照制造厂提供的垫铁布置图进行安放。在垫铁布置前,应对每组垫铁间应接触密实,用0.05mm塞尺一般应塞不进,局部插入不得大于1/4。安置垫铁处的砼表面必须剔平,并采用环氧树脂砂浆作为底层进行压浆法施工,以保证垫铁与基础接触密实平整。每组垫铁一般不超过三块,其中只允许有一对斜垫铁(两块),两块斜垫铁错开的面积不应超过该垫铁面积的25%垫铁安装完毕,并在二次浇灌砼之前将垫铁间的两侧面进行定位点焊。垫铁正式安装完毕后,应按实际情况作出垫铁布置记录。

⑵.台板的检查:

台板在安装前应检查滑动面的光滑平整情况,检查台板地脚螺栓孔与基础预留孔是否对中,台板与垫铁接触面及台板与汽缸底座和轴承座的接触面的严密情况。在垫铁和台板安装的同时,可开展其他工位的工作,为下道工序的进行创造条件。如下汽缸检查与清洗、上汽缸翻身检查等。

⑶.下汽缸、轴承座的检查和安装要求:

①检查:

a、轴承座的油室及油路应彻底清洗、吹干,保持其清洁、通畅、无任