联轴器的选用

联轴器的选用

联轴器品种、型式、规格很多,在正确理解品种、型式、规格各自概念的基础上,根据传动的需要来选择联轴器,首先从已经制订为标准的联轴器中选择,目前我过制订为国际和行标的联轴器有数十种,这些标准联轴器绝大多数是通用联轴器,万向联轴器,每一种联轴器都有各自的特点和适合范围,基本能够满足多种工况的需要,一般情况下设计人员无需自行设计联轴器,只有在现有标准联轴器不能满足需要时才自行设计联轴器。标准联轴器选购方便,价格比自行设计的非标准联轴器要便宜很多。在众多的标准联轴器中,正确选择适合自己需要的最佳联轴器,关系到机械产品轴系传动的工作性能、可靠性、使用寿命、振动、噪声、节能、传动效率、传动精度、经济性等一系列问题,也关系到机械产品的质量。设计人员在选用联轴器时应立足于从轴系传动的角度和需要来选择联轴器,应避免单纯的只考虑主、从动端联接选择联轴器。

一、选择联轴器应考虑的因素

(一)动力机的机械特性

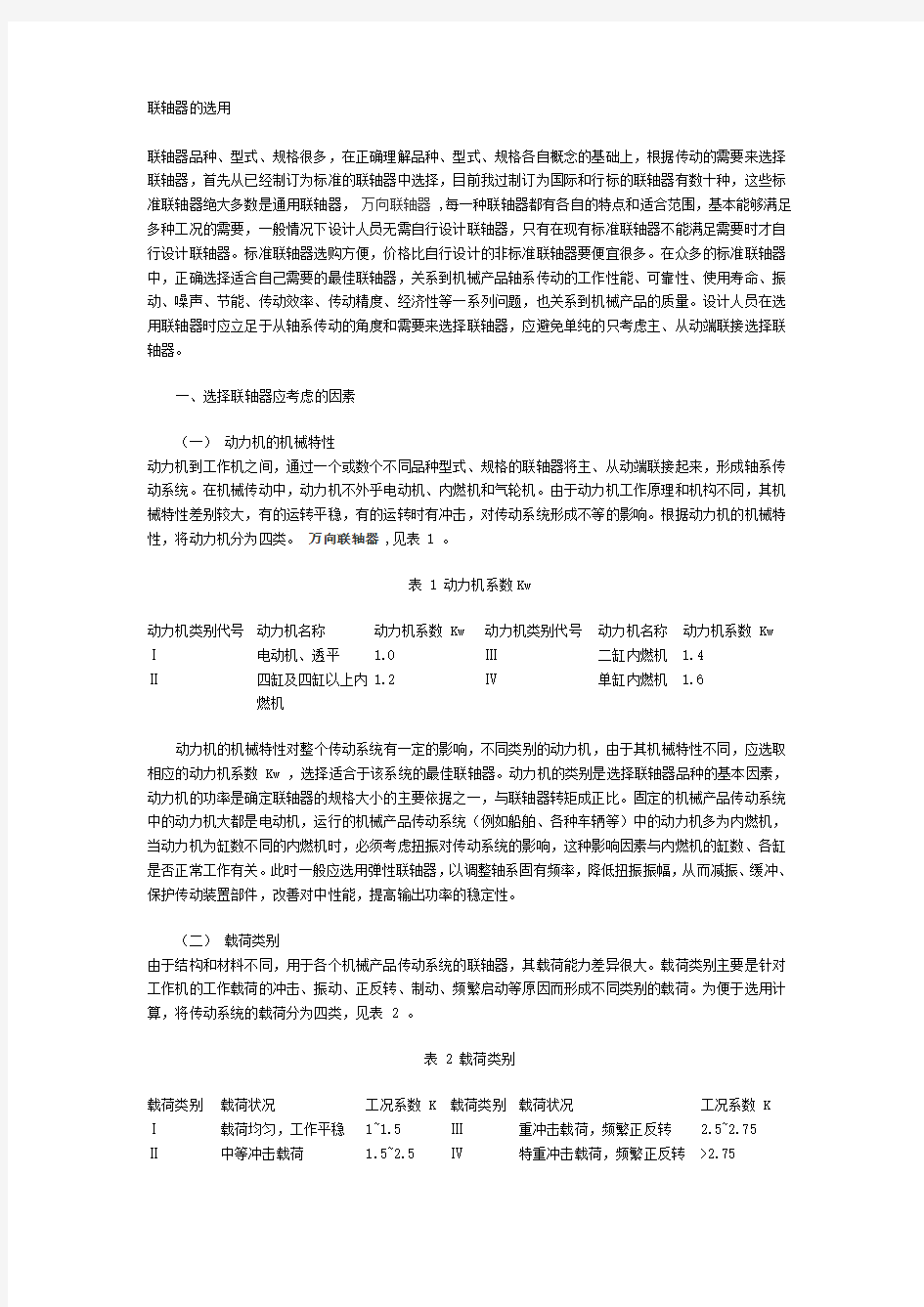

动力机到工作机之间,通过一个或数个不同品种型式、规格的联轴器将主、从动端联接起来,形成轴系传动系统。在机械传动中,动力机不外乎电动机、内燃机和气轮机。由于动力机工作原理和机构不同,其机械特性差别较大,有的运转平稳,有的运转时有冲击,对传动系统形成不等的影响。根据动力机的机械特性,将动力机分为四类。万向联轴器,见表 1 。

表 1 动力机系数Kw

动力机类别代号动力机名称动力机系数 Kw 动力机类别代号动力机名称动力机系数 Kw Ⅰ 电动机、透平 1.0 Ⅲ 二缸内燃机 1.4

Ⅱ 四缸及四缸以上内

1.2 Ⅳ 单缸内燃机 1.6

燃机

动力机的机械特性对整个传动系统有一定的影响,不同类别的动力机,由于其机械特性不同,应选取相应的动力机系数 Kw ,选择适合于该系统的最佳联轴器。动力机的类别是选择联轴器品种的基本因素,动力机的功率是确定联轴器的规格大小的主要依据之一,与联轴器转矩成正比。固定的机械产品传动系统中的动力机大都是电动机,运行的机械产品传动系统(例如船舶、各种车辆等)中的动力机多为内燃机,当动力机为缸数不同的内燃机时,必须考虑扭振对传动系统的影响,这种影响因素与内燃机的缸数、各缸是否正常工作有关。此时一般应选用弹性联轴器,以调整轴系固有频率,降低扭振振幅,从而减振、缓冲、保护传动装置部件,改善对中性能,提高输出功率的稳定性。

(二)载荷类别

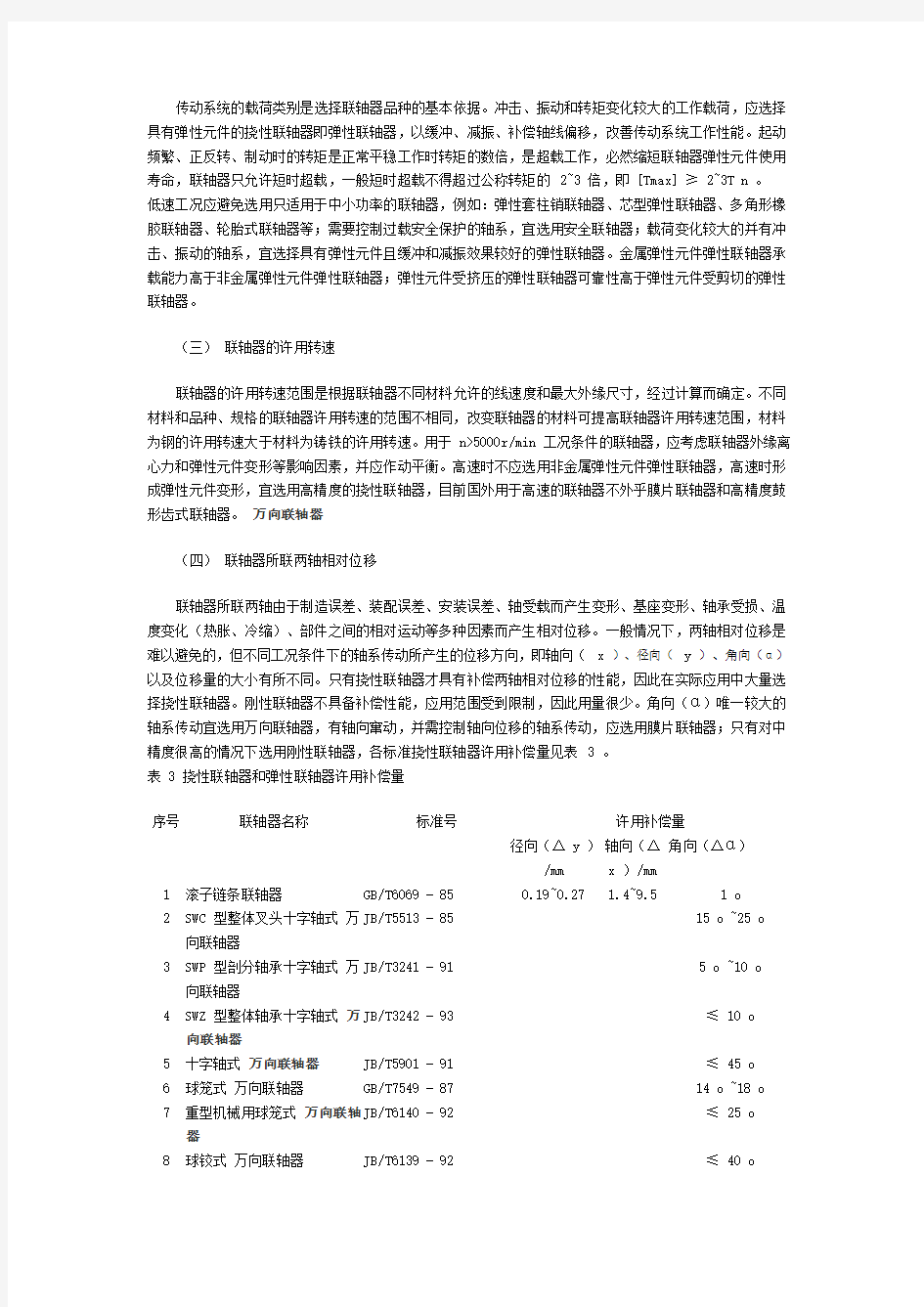

由于结构和材料不同,用于各个机械产品传动系统的联轴器,其载荷能力差异很大。载荷类别主要是针对工作机的工作载荷的冲击、振动、正反转、制动、频繁启动等原因而形成不同类别的载荷。为便于选用计算,将传动系统的载荷分为四类,见表 2 。

表 2 载荷类别

载荷类别载荷状况工况系数 K 载荷类别载荷状况工况系数 K Ⅰ 载荷均匀,工作平稳1~1.5 Ⅲ 重冲击载荷,频繁正反转 2.5~2.75

Ⅱ 中等冲击载荷 1.5~2.5 Ⅳ 特重冲击载荷,频繁正反转 >2.75

传动系统的载荷类别是选择联轴器品种的基本依据。冲击、振动和转矩变化较大的工作载荷,应选择具有弹性元件的挠性联轴器即弹性联轴器,以缓冲、减振、补偿轴线偏移,改善传动系统工作性能。起动频繁、正反转、制动时的转矩是正常平稳工作时转矩的数倍,是超载工作,必然缩短联轴器弹性元件使用寿命,联轴器只允许短时超载,一般短时超载不得超过公称转矩的 2~3 倍,即 [Tmax] ≥ 2~3T n 。

低速工况应避免选用只适用于中小功率的联轴器,例如:弹性套柱销联轴器、芯型弹性联轴器、多角形橡胶联轴器、轮胎式联轴器等;需要控制过载安全保护的轴系,宜选用安全联轴器;载荷变化较大的并有冲击、振动的轴系,宜选择具有弹性元件且缓冲和减振效果较好的弹性联轴器。金属弹性元件弹性联轴器承载能力高于非金属弹性元件弹性联轴器;弹性元件受挤压的弹性联轴器可靠性高于弹性元件受剪切的弹性联轴器。

(三)联轴器的许用转速

联轴器的许用转速范围是根据联轴器不同材料允许的线速度和最大外缘尺寸,经过计算而确定。不同材料和品种、规格的联轴器许用转速的范围不相同,改变联轴器的材料可提高联轴器许用转速范围,材料为钢的许用转速大于材料为铸铁的许用转速。用于 n>5000r/min 工况条件的联轴器,应考虑联轴器外缘离心力和弹性元件变形等影响因素,并应作动平衡。高速时不应选用非金属弹性元件弹性联轴器,高速时形成弹性元件变形,宜选用高精度的挠性联轴器,目前国外用于高速的联轴器不外乎膜片联轴器和高精度鼓形齿式联轴器。万向联轴器

(四)联轴器所联两轴相对位移

联轴器所联两轴由于制造误差、装配误差、安装误差、轴受载而产生变形、基座变形、轴承受损、温度变化(热胀、冷缩)、部件之间的相对运动等多种因素而产生相对位移。一般情况下,两轴相对位移是难以避免的,但不同工况条件下的轴系传动所产生的位移方向,即轴向( x )、径向( y )、角向(α)以及位移量的大小有所不同。只有挠性联轴器才具有补偿两轴相对位移的性能,因此在实际应用中大量选择挠性联轴器。刚性联轴器不具备补偿性能,应用范围受到限制,因此用量很少。角向(α)唯一较大的轴系传动宜选用万向联轴器,有轴向窜动,并需控制轴向位移的轴系传动,应选用膜片联轴器;只有对中精度很高的情况下选用刚性联轴器,各标准挠性联轴器许用补偿量见表 3 。

表 3 挠性联轴器和弹性联轴器许用补偿量

序号联轴器名称标准号许用补偿量

径向(△ y )

/mm 轴向(△

x )/mm

角向(△α)

1 滚子链条联轴器GB/T6069 - 85 0.19~0.27 1.4~9.5 1 o

2 SWC 型整体叉头十字轴式万

向联轴器

JB/T5513 - 85 15 o ~25 o

3 SWP 型剖分轴承十字轴式万

向联轴器

JB/T3241 - 91 5 o ~10 o 4 SWZ 型整体轴承十字轴式万

向联轴器

JB/T3242 - 93 ≤ 10 o

5 十字轴式万向联轴器JB/T5901 - 91 ≤ 45 o

6 球笼式万向联轴器GB/T7549 - 8

7 14 o ~1

8 o

7 重型机械用球笼式万向联轴

器

JB/T6140 - 92 ≤ 25 o

8 球铰式万向联轴器JB/T6139 - 92 ≤ 40 o

9 TGL 型鼓形齿式联轴器

JB/T5514 - 91 0.3~1.1 ± 1 1 o 10 WGC 、 WGP 、 WGZ 型鼓形齿式联轴器

7001 - 93

JB/T 7002 - 93 7003 - 93

1.3~10.8

1 o30 ′

11 GCLD 型鼓形齿式联轴器 JB/T8854.1 - 1999

1 o30 ′ 1

2 GCL 型鼓形齿式联轴器 JB/T8854.2 - 1999 1.96~21.7 1 o30 ′ 1

3 GCLZ 型鼓形齿式联轴器 JB/T8854.3 - 1999 1.0~8.5 1 o30 ′ 1

4 CL 型鼓形齿式联轴器 JB/ZQ4218 - 86 0.4~6.3 0 o30 ′

15 膜片联轴器

JB/T9147 - 1999

1~2 0 o30 ′ ~1o30 ′

16 蛇形弹簧联轴器GB/T8869 - 2000 0.2~0.5 0 o30 ′ ~1o30 ′ 17 簧片联轴器 GB/T12922 - 91 0.24~1.1

18 挠性杆联轴器

GB/T14654 - 93

6X10 - 3 ~15X10 - 3

rad

19 弹性套柱销联轴器 GB/T4323 - 84 0.2~0.6 0 o30 ′ ~ 1 o30 ′ 20 弹性柱销联轴器 GB/T5014 - 85 0.15~0.25 ≤ 0 o30 ′ V 21 弹性柱销齿式联轴器 GB/T5015 - 85 0.3~1.5 0 o30 ′ ~2o30 ′ 22 梅花型弹性联轴器 GB/T5272 - 85 0.5~1.8 1 o~ 2 o30 ′

23 轮胎联轴器

GB/T5844 - 86 1.0~5 3.2 o

24 弹性环联轴器 GB/T2496 - 96 1.2~6.2 0 o30 ′ ~1 o30 ′ 25 芯型弹性联轴器 GB/T10614 - 89 0.5~2 0 o20′~1 o30′

26 弹性块联轴器 JB/T9148 - 1999 0.6~2 2 o ~5 o 27 多角形橡胶联轴器 JB/T5512 - 91 1~2 1 o ~1 o30 ′ 28 H 形弹性联轴器 JB/T5511 - 91 0.5~2

0.35 o~1o 29 径向弹性柱销联轴器 JB/T7849 - 95 1 0.35 o~1o 30 LAK 型鞍形块弹性联轴器 JB/T7648 - 95 2~10

1 o~1.5o 31 球面滚子联轴器 JB/T7009 - 93

1.5 o 32 滑块联轴器

JB/ZQ4384 - 97

≤ 0.2 ≤ 0 o40 ′

(五) 联轴器的传动精度

小转矩和以传递运动为主的轴系传动,要求联轴器具有较高的传动精度,宜选用金属弹性元件的挠性联轴器。大转矩个传递动力的轴系传动,对传动精度亦有要求,高转速时,应避免选用非金属弹性元件弹性联轴器和可动元件之间有间隙的挠性;联轴器,宜选用传动精度高的膜片联轴器。 (六) 联轴器尺寸、安装和维护

联轴器外形尺寸,即最大径向和轴向尺寸,必须在机器设备允许的安装空间以内。应选择装拆方便、不用维护、维护周期长或者维护方便、更换易损件不用移动两轴、对中间调整容易的联轴器。大型机器设备调整两轴对中较困难,应选择使用耐久和更换易损件方便的联轴器。金属弹性元件挠性联轴器一般比非金属弹性元件挠性联轴器使用寿命长。需密封润滑和使用不耐久的联轴器,必然增加维护工作量。对于长期连续运转和经济效益较高的场合,例如我国冶金企业的轧机传动系统的高速端,目前普遍采用的是齿式联轴器,齿式联轴器虽然理论上传递转矩大,但必须在润滑和密封良好的条件下才能耐久工作,且需经常检查密封状况,注润滑油或润滑脂,维护工作量大,增加了辅助工时,减少了有效工作时间,影响生产效益。国际上工业发达国家,已普遍选用使用寿命长、不用润滑和维护的膜片联轴器取代鼓形齿式联轴器,

不仅提高了经济效益,还可以净化工作环境。在轧机传动系统选用我过研制的弹性活销联轴器和扇形块弹性联轴器,不仅具有膜片联轴器的优点,而且缓冲减振效果好,价格便宜。

(七)工作环境

联轴器与各种不同主机产品配套使用,周围的工作环境比较复杂,如温度、湿度、水、蒸汽、粉尘、砂子、油、酸、碱、腐蚀介质、盐水、辐射等状况,是选择联轴器时必须考虑的重要因素之一。对于高温、低温、有油、酸、碱介质的工作环境,不宜选用以一般橡胶为弹性元件材料的挠性联轴器,应选择金属弹性元件挠性联轴器,例如膜片联轴器、蛇形弹簧联轴器等。弹性柱销式联轴器由于运转时柱销的窜动,自身噪声大,对于噪声有严格要求的场合就不应选用。

(八)经济性

由于各品种、型式、规格的联轴器结构、材料、大小和精度不同,其成本和造价相差很大。一般精度要求的联轴器成本低于高精度要求的联轴器;结构简单、工艺性好的联轴器成本低于结构复杂、工艺性差的联轴器;采用一般材料作原料的联轴器成本低于采用特殊材料作原料的联轴器;非金属弹性元件挠性联轴器的成本低于金属弹性元件挠性联轴器。在选择联轴器时,价格是不可忽视的重要因素,有时甚至是决定因素。对于一般工况条件,就无必要选择价格较贵的高精度联轴器,选用者往往因为经济的原因不能选用某些性能虽好但价格较高的挠性联轴器。在选择联轴器时应根据选用各自实际情况和要求,综合考虑上述各种因素,从现有标准联轴器中选取最适合于自己需要的联轴器品种、型式和规格。一般情况下现有的标准联轴器基本可以满足不同工况的需要。

二.选用程序

在考虑上述综合因素的基础上,联轴器选用程序如下:

(一)选用标准联轴器

设计人员在选择联轴器时首先应在已经制定为国家标准、机械行业标准以及获国家专利的联轴器中选择,只有在现有标准联轴器和专利联轴器不能满足设计需要时才自己设计联轴器。我国现已制订了数量相当多的不同品种,在不同结构型式和规格基本能满足不同转矩、转速和工况条件的标准联轴器。这些标准联轴器有的是我国自行研制并经过工业实验;有的是根据国外工业发达国家有关标准转化;有的是参考引进样机消化吸收并自行研制。有的标准联轴器不仅在国内是新型高性能,在国际上也具有先进水平,例如膜片联轴器。在制订标准时一般都经过严格程序,以保证标准的质量。标准联轴器是成熟的,一般也应是可靠的,关键是正确选择。国家专利联轴器例如弹性活销联轴器、扇形块弹性联轴器,吸取多种老式弹性联轴器的优点,克服了各自存在的缺点,在国内外均属高性能、新技术,是更新换代联轴器。

(二)选择联轴器品种、型式

了解联轴器(尤其是挠性联轴器)在传动系统中的综合功能,从传动系统总体设计考虑,选择联轴器品种、型式。根据原动机类别和工作载荷类别、工作转速、传动精度、两轴偏移状况、温度、湿度、工作环境等综合因素选择联轴器的品种。根据配套主机的需要选择联轴器的结构型式,当联轴器与制动器配套使用时,宜选择带制动轮或制动盘型式的联轴器;需要过载保护时;宜选择安全联轴器;与法兰联接时,宜选择法兰式;长距离传动,联接的轴向尺寸较大时,宜选择接中间或接中间套型。

(三)联轴器转矩计算

传动系统中动力机的功率应大于工件机所需功率。根据动力机的功率和转速可计算得到与动力机相联接的高速端的理论转矩 T ;根据工况系数 K 及其他有关系数,可计算联轴器的计算转矩 Tc 。联轴器 T 与n 成反比,因此低速端 T 大于高速端 T 。

(四)初选联轴器型号

根据计算转矩 Tc ,从标准系列中可选定相近似的公称转矩 Tn ,选型时应满足Tn ≥ Tc 。初步选定联轴器型号(规格),从标准中可查得联轴器的许用转速 [n] 和最大径向尺寸 D 、轴向尺寸 Lo ,应满足联轴器转速n ≤ [n] 。

(五)根据轴径调整型号

初步选定的联轴器联接尺寸,即轴孔直径 d 和轴孔长度 L ,应符合主、从动端轴径的要求,否则还要根据轴径 d 调整联轴器的规格。主、从动端轴径不相同是普遍现象,当转矩、转速相同,主、从动端轴径不相同时,应按大轴径选择联轴器型号。新设计的传动系统中,应选择符合 GB/T 3852 中规定的七种轴孔型式,推荐采用 J 1 型轴孔型式,以提高通用性和互换性,轴孔长度按联轴器产品标准的规定。

(六)选择联接型式

联轴器联接型式的选择,取决于主、从动端与轴的联接型式,一般多采用键联接,为统一键联接型式及代号,在 GB/T 3852 中规定了七种键槽型式,四种无键联接,用得较多的是 A 型键(平键单键槽)。

(七)定联轴器品种、型式、规格(型号)

根据动力机和联轴器载荷类别、转速、工作环境等综合因素,选定联轴器品种,根据联轴器的配套、联接情况等因素选定联轴器型式;根据公称转矩、轴孔直径与轴孔长度作校核验算,以最后确定联轴器的型号。在轴系传动中一般均存在不同程度两轴线相对偏移,应选用挠性联轴器;当轴系传动中工作载荷产生冲击、振动时,则应选用弹性联轴器,从减振、缓冲效果和经济性考虑,宜选用非金属弹性元件弹性联轴器。

我国普遍存在联轴器选用不当的现象,例如在冶金机械和重型机械的轴系传动中广泛选用齿式联轴器。在冶金机械和重型机械低速重载轴系传动中冲击、振动和两轴偏移是相当突出的不利因素,只有选用减振、缓冲效果好的弹性联轴器才能改善传动系统工作状态,而齿式联轴器无论是鼓形齿和直齿均为刚性可移式联轴器。根据不具备减振、缓冲功能,而且还存在要润滑密封,需定期维修,制造工艺复杂,成本高等一系列缺点,鼓型齿式联轴器理应所有齿都啮合(点接触),由于制造误差的存在,全部齿都啮合是不可能的,承载能力大是理论值。过去联轴器品种少,选择的余地小,如今有很多弹性联轴器问世,其中扇形块弹性联轴器和弹性活销联轴器是代替齿式联轴器的合理选择之一。

CLZ 型齿式联轴器基本参数和主要尺寸 mm

CLZ 型齿式联轴器基本参数和主要尺寸mm

鼓形齿式联轴器属于刚挠性联轴器,齿式联轴器是由齿数相同的内齿圈和带外齿的凸缘半联轴器等零件组成。外齿分为直齿和鼓形齿两种齿形,所谓鼓形齿即为将外齿制成球面,球面中心在齿轮轴线上,齿侧间隙较一般齿轮大,鼓形齿联轴器可允许较大的角位移(相对于直齿联轴器),可改善齿的接触条件,提高传递转矩的能力,延长使用寿命。有角位移时沿齿宽的接触状态。具有径向、轴向和角向等轴线偏差补偿能力,具有结构紧凑、回转半径小、承载能力大、传动效率高、噪声低及维修周期长等优点,特别适用于低速重载工况,如冶金、矿山、起重运输等行业、也适用于石油、化工、通用机械等各类机械的轴系传动齿式联轴器在工作时,两轴产生相对角位移,内外齿的齿面周期性作轴向相对滑动,必然形成齿面磨损和功率消耗,因此,齿式联轴器需在有良好和密封的状态下工作。齿式联轴器径向尺寸小,承载能力大,常用于低速重载工况条件的轴系传动,高精度并经动平衡的齿式联轴器可用于高速传动,如燃汽轮机的轴系传动。由于鼓形齿式联轴器角向补偿大于直齿式联轴器,国内外均广泛采用鼓形齿式联轴器,直齿式联轴器属于被淘汰的产品,选用者应尽量不选用。 鼓形齿式联轴器的特点(与直齿式联轴器相比有以下特点) :

1、承载能力强。在相同的内齿套外径和联轴器最大外径下,鼓形齿式联轴器的承载能力平均比直齿式联轴器提高15~20% 2、角位移补偿量大。当径向位移等于零时,直齿式联轴器的许用角位移为1o,而鼓形齿式联轴器的许用角位移为1o30',提高50%。在相同的模数、齿数、齿宽下,鼓形齿比直齿允许的角位移大, 3、鼓形齿面使内、外齿的接触条件得到改善,避免了在角位移条件下直齿齿端棱边挤压,应力集中的弊端,同时改善了齿面摩擦、磨损状况,降低了噪声,维修周期长。 4、外齿套齿端呈喇叭形状,使内、外齿装拆十分方便。 5、传动效率高达99.7%。 基于经上特点,目前,国内外已普遍以鼓形齿替代直齿式联轴器。

TGL 型鼓形齿式联轴器(尼龙套)

TGL 型鼓形齿式联轴器■结构特点:●具有较高的缓冲减振性能,并有较大幅度的轴向、角向、径向位移偏差的补偿能力。●由于工程塑料与金属件的配合,具有良好的自润滑性能,是十分理想的近似万向弹性联轴器。●外壳模具成型简化了加工工艺,成本低。使用环境温度-20oC 80oC。●装配维修特别简单。广泛用于各种液压泵、润滑泵、气动泵、压缩机,纺织机等机械上。●本联轴器外壳可制成钢件(B型或C型),以传递更大的扭矩。 A 型(基本型) B型(内挡圈型) C型(外挡圈型)注意:1、设计选型时,要作扭矩的计算,并考虑转矩变化,起动频繁,环境条件、合理的选择工况系数。2、灰尘较大的场地,用C型结构较好。3、装配时勿将杂物留在腔内。4、装配好后,内齿圈应能用手自由滑动。5、小规格可采用螺钉拧紧。■标记方法:选用B型TGL6鼓形齿式联轴器主动端:J1型轴孔,A型键槽 d=22, L=38 从动端:J1型轴孔,A型键槽 d=32, L=60标记:联轴器 TGL6BJ122×38JB/T5514-91J132×60 如选用TGL6A型联轴器“A”可不标 注 TGL鼓形齿式联轴器基本性能参数和主要尺寸(JB/TB5514-91)型号主要尺寸轴孔直径轴孔长度公称扭矩许用转速转动惯量重量许用补偿 量 DBSdLN.mrpmKg.m2kg径向轴向角向 A、B型C型A、B型C型mmA、B型C型A、B型C型 mm(oC) TGL140-38-46、 71610100000.00003-0.20-0.3±1±1 8、920 10、1122 12、1427 TGL248-38-48、9201690000.00006-0.278-0.3±1±1 10、1122 12、1427 16、18、 1930 TGL356584252410、 112231.585000.000120.000150.4820.5330.4±1±1 12、1427 16、18、1930 20、22、2438 TGL466704656412、

联轴器的选用步骤

联轴器的选用步骤 链接:https://www.360docs.net/doc/83631947.html,/tech/9610.html 联轴器的选用步骤 1.选用标准联轴器 。设计人员在选择联轴器时首先应在已经制定为国家标准、机械行业标准以及获国家专利的联轴器中选择,只有在现有标准联轴器和专利联轴器不能满足设计需要时才需自己设计联轴器。 2.选择联轴器品种、型式 。了解联轴器在传动系统中的综合功能,从传动系统总体设计考虑,选择联轴器品种、型式。根据原动机类别和工作载荷类别、工作转速、传动精度、两轴偏移状况、温度、湿度、工作环境等综合因素选择联轴器的品种。根据配套主机的需要选择联轴器的结构型式,当联轴器与制动器配套使用时,宜选择带制动轮或制动盘型式的联轴器;需要过载保护时,宜选择安全联轴器;与法兰联接时,宜选择法兰式;长距离传动,联接的轴向尺寸较大时,宜选择接中间轴型或接中间套型。 3.联轴器转矩计算 。传动系统中动力机的功率应大于工件机所需功率。根据动力机的功率和转速可计算得到与动力机相联接的高速端的理论短矩T;根据工况系数K及其他有关系数,可计算联轴器的计算转矩Tc。联轴器T与n成反比,因此低速端T大于高速端T。 4.初选联轴器型号 。根据计算转矩Tc,从标准系列中可选定相近似的公称转矩Tn,选型时应满足Tn≥Tc。初步选定联轴器型号,从标准中可查得联轴器的许用转速[n]和最大径向尺寸D、轴向尺寸L0,就满足联轴器转速n≤[n]。 5.根据轴径调整型号 。初步选定的联轴器联接尺寸,即轴孔直径d和轴孔长度L,应符合主、从动端轴径的要求,否则还要根据轴径d调整联轴器的规格。主、从动端轴径不相同是普通现象,当转矩、转速相同,主、从动端轴径不相同时,应按大轴径选择联轴器型号。新设计的传动系统中,应选择符合GB/T3852中规定的七种轴孔型式,推荐采用J1型轴孔型式,以提高通用性和互换性,轴孔长度按联轴器产品标准的规定。 6.选择联接型式 。联轴器联接型式的选择取决于主、从动端于轴的联接型式,一般采用键联接,为统一键联接型式及代号,在GB/T3 852中规定了七种键槽型式,四种无键联接,用得较多的是A型键。 7.选定联轴器品种、式、规格 。根据动力机和联轴器载荷类别、转速、工作环境等综合因素,选定联轴器品种;根据联轴器的配套、联接情况等因素选定联轴器型式;根据公称转矩、轴孔直径与轴孔长度选定规格。为了保证轴和键的强度,在选定联轴器型号后,应对轴和键强度做校核验算,以最后确定联轴器的型号。 原文地址:https://www.360docs.net/doc/83631947.html,/tech/9610.html 页面 1 / 1

联轴器选用方法

联轴器的选用 联轴器品种、型式、规格很多,在正确理解品种、型式、规格各自概念的基础上,根据传动的需要来选择联轴器,首先从已经制订为标准的联轴器中选择,目前我过制订为国际和行标的联轴器有数十种,这些标准联轴器绝大多数是通用联轴器,万向联轴器,每一种联轴器都有各自的特点和适合范围,基本能够满足多种工况的需要,一般情况下设计人员无需自行设计联轴器,只有在现有标准联轴器不能满足需要时才自行设计联轴器。标准联轴器选购方便,价格比自行设计的非标准联轴器要便宜很多。在众多的标准联轴器中,正确选择适合自己需要的最佳联轴器,关系到机械产品轴系传动的工作性能、可靠性、使用寿命、振动、噪声、节能、传动效率、传动精度、经济性等一系列问题,也关系到机械产品的质量。设计人员在选用联轴器时应立足于从轴系传动的角度和需要来选择联轴器,应避免单纯的只考虑主、从动端联接选择联轴器。 一、选择联轴器应考虑的因素 (一)动力机的机械特性 动力机到工作机之间,通过一个或数个不同品种型式、规格的联轴器将主、从动端联接起来,形成轴系传动系统。在机械传动中,动力机不外乎电动机、内燃机和气轮机。由于动力机工作原理和机构不同,其机械特性差别较大,有的运转平稳,有的运转时有冲击,对传动系统形成不等的影响。根据动力机的机械特性,将动力机分为四类。万向联轴器,见表1 。 表 1 动力机系数Kw 动力机类别代号动力机名称动力机系数 Kw 动力机类别代号动力机名称动力机系数 Kw Ⅰ 电动机、透平 1.0 Ⅲ 二缸内燃机 1.4 Ⅱ 四缸及四缸以上内 1.2 Ⅳ 单缸内燃机 1.6 燃机 动力机的机械特性对整个传动系统有一定的影响,不同类别的动力机,由于其机械特性不同,应选取相应的动力机系数Kw ,选择适合于该系统的最佳联轴器。动力机的类别是选择联轴器品种的基本因素,动力机的功率是确定联轴器的规格大小的主要依据之一,与联轴器转矩成正比。固定的机械产品传动系统中的动力机大

联轴器新旧标准表

1.联轴器命名原则 a 联轴器名称应具有科学性、准确性; b 联轴器名称应简短易记; c 按联轴器的结构特点命名,但要与现有其它类似联轴器有所区别; d 按联轴器中具有特征的主要零件(形状、特点等)命名; e 按联轴器中主要零件特殊材料命名; f 按传统习惯命名; g 按上述综合因素命名; h联轴器品种名称不得重复是联轴器命名最基本的原则。 2.联轴器型号 联轴器的型号由组别代号、品种代号、型式代号、规格代号组成。 联轴器的组别代号、品种代号、型式代号,取其名称的第一汉语拼音字母代号,如有重复时,则取第二个字母,或名称中第二、三个字母的第一、第二汉语拼音字母,或选其名称中具有特点字的第一、第二汉语拼音字母,以在同一组别、品种、型式中相互之间不得重复为原则。 联轴器的主参数为公称转矩Tn,单位为N·m。公称转矩系列顺序号,为联轴器规格代号。

联轴器新旧标准对照表 序号现行标准号产品型号旧标准号 1 JB/T8854.1-2001 GCLD JB/T8854.1-1999 ZBJ19012-89 JB/ZQ4380-86 2 JB/T8854.2-2001 GⅠCL JB/T8854.2-1999 ZBJ19013-89 JB/ZQ4378-86 GⅡCLZ JB/T8854.3-1999

ZBJ19014-89 JB/ZQ4379-86 3 JB/T8854.3-2001 GⅠCL JB/T8854.2-1999 ZBJ19013-89 JB/ZQ4222-86 GⅠCLZ JB/T8854.3-1999 ZBJ19014-89 JB/ZQ4223-86 4 JB/ZQ4644-1997 NGCL JB/ZQ4644-86 5 JB/ZQ4645-1997 NGCLZ JB/ZQ4645-86 6 JB/ZQ4186-199 7 WG / 7 JB/T7001-1993 WGP / 8 JB/T7002-1993 WGC / 9 JB/T7003-1993 WGZ / 10 JB/T7004-1993 WGT / 11 JB/ZQ4218-86 CL Q/ZB104-73 12 JB/ZQ4219-86 CLZ Q/ZB105-73 13 GB/T5272-2002 LM LMD LMS LMZ-Ⅰ LMZ-Ⅱ GB5272-85 ML M 14 GB/T4323-2002 LT LTZ GB4323-84 15 GB/T5014-2003 LX LXZ GB5014-85 16 GB/T515-2003 LZ LZJ LZD LZZ GB5015-85 ZL 17 GB/T6069-2002 GL GB6069-86 18 GB/T5843-2003 GY GYS GYH GB5843-86 19 GB/T5844-2002 UL GB5844-86 20 JB/ZQ4376-1997 YL JB/ZQ4376-86 21 JB/ZQ4384-1997 WHL JB/ZQ4384-86 22 JB/ZQ4018-1997 LLA LLB JB/ZQ4018-86 23 JB/T5514-1991 TGL / 24 JB/ZQ4389-1997 制动轮JB/ZQ4389-86

联轴器的分类选型和参数尺寸

联轴器 用来联接不同机构中的两根轴(主动轴和从动轴)使之共同旋转以传递扭矩的机械零件。在高速重载的动力传动中,有些联轴器还有缓冲、减振和提高轴系动态性能的作用。联轴器由两半部分组成,分别与主动轴和从动轴联接。一般动力机大都借助于联轴器与工作机相联接。 一、联轴器的分类 ?刚性联轴器(无补偿能力) ?挠性联轴器(有补偿能力): o无弹性元件 o有弹性元件 1.无弹性元件的挠性联轴器 这类联轴器因具有挠性,故可补偿两轴的相对位移。但因无弹性元件,故不能缓冲减振。常用的有以下几种: 专业整理分享

凸缘联轴器(1) 这是普通凸缘联轴器,采用铰制孔用螺拴联接,并靠铰制孔(对应铰制孔螺栓) 螺拴来对中,依靠螺拴的抗剪切能力传递扭矩。 凸缘联轴器(2) 这是采用普通螺拴联接的凸缘联轴器,依靠两半联轴器结合面上摩擦力传递扭矩。 专业整理分享

凸缘联轴器(3) 这也是采用铰制孔用螺栓联接的凸缘联轴器,但半联轴器外缘有防护边, 这种结构主要保证联轴器运行时的安全性。 十字滑块联轴器 十字滑块联轴器属于挠性联轴器;由两个端面上开有凹型槽的半联轴器和两面带有凸牙的中间盘组成。凸牙可在凹槽中滑动,可以补偿安装及运转时两轴间的相对位移。一般运用于转速n小于250r/min,轴的刚度较大,无剧烈冲击处。 专业整理分享

滑块联轴器 滑块联轴器是由两个带凹槽的半联轴器和一个方形滑块组成,滑块材料通常为夹布铰木制成。由于中间滑块的质量较小,具有弹性,可应用于较高的转速。结构简单、紧凑、适用于小功率、高转速而无剧烈冲击处。 万向联轴器 十字轴式万向联轴器,由两个叉形接头、一个中间联接件和轴组成。属于一个可动的联接,且允许两轴间有较大的夹角(夹角α可达35°-45°)。结构紧凑、维护方便,广泛应用于汽车、多头钻床等机器的传动系统。 专业整理分享

如何选用联轴器型号

如何选用联轴器型号 选用联轴器型号,虽同是选用商品,但它考虑的东西应该比其他一般商品要多些。 在考虑上述综合因素的基础上,联轴器选用程序如下: (一) 选用标准联轴器 设计人员在选择联轴器时首先应在已经制定为国家标准、机械行业标准以及获国家专利的联轴器中选择,只有在现有标准联轴器和专利联轴器不能满足设计需要时才自己设计联轴器。我国现已制订了数量相当多的不同品种,在不同结构型式和规格基本能满足不同转矩、转速和工况条件的标准联轴器。这些标准联轴器有的是我国自行研制并经过工业实验;有的是根据国外工业发达国家有关标准转化;有的是参考引进样机消化吸收并自行研制。有的标准联轴器不仅在国内是新型高性能,在国际上也具有先进水平,例如膜片联轴器。在制订标准时一般都经过严格程序,以保证标准的质量。标准联轴器是成熟的,一般也应是可靠的,关键是正确选择。国家专利联轴器例如弹性活销联轴器、扇形块弹性联轴器,吸取多种老式弹性联轴器的优点,克服了各自存在的缺点,在国内外均属高性能、新技术,是更新换代联轴器。 (二) 选择联轴器品种、型式 了解联轴器(尤其是挠性联轴器)在传动系统中的综合功能,从传动系统总体设计考虑,选择联轴器品种、型式。根据原动机类别和工作载荷类别、工作转速、传动精度、两轴偏移状况、温度、湿度、工作环境等综合因素选择联轴器的品种。根据配套主机的需要选择联轴器的结构型式,当联轴器与制动器配套使用时,宜选择带制动轮或制动盘型式的联轴器;需要过载保护时;宜选择安全联轴器;与法兰联接时,宜选择法兰式;长距离传动,联接的轴向尺寸较大时,宜选择接中间或接中间套型。 (三) 联轴器转矩计算 传动系统中动力机的功率应大于工件机所需功率。根据动力机的功率和转速可计算得到与动力机相联接的高速端的理论转矩 T ;根据工况系数 K 及其他有关系数,可计算联轴器的计算转矩 Tc 。联轴器 T 与 n 成反比,因此低速端 T 大于高速端 T 。 (四) 初选联轴器型号 根据计算转矩 Tc ,从标准系列中可选定相近似的公称转矩 Tn ,选型时应满足 Tn ≥ Tc 。初步选定联轴器型号(规格),从标准中可查得联轴器的许用转速 [n] 和最大径向尺寸 D 、轴向尺寸 Lo ,应满足联轴器转速 n ≤ [n] 。 (五) 根据轴径调整型号 初步选定的联轴器联接尺寸,即轴孔直径 d 和轴孔长度 L ,应符合主、从动端轴径的要求,否则还要根据轴径 d 调整联轴器的规格。主、从动端轴径不相同是普遍现象,当转矩、转速相同,主、从动端轴径不相同时,应按大轴径选择联轴器型号。新设计的传动系统中,应选择符合 GB/T 3852 中

联轴器的选择原则

联轴器的选择原则 1) 转矩T:T↑,选刚性联轴器、无弹性元件或有金属弹性元件的挠性联轴器; T有冲击振动,选有弹性元件的挠性联轴器; 2) 转速n:n↑,非金属弹性元件的挠性联轴器; 3) 对中性:对中性好选刚性联轴器,需补偿时选挠性联轴器; 4) 装拆:考虑装拆方便,选可直接径向移动的联轴器; 5) 环境:若在高温下工作,不可选有非金属元件的联轴器; 6) 成本:同等条件下,尽量选择价格低,维护简单的联轴器; 型号选择 1)联轴器计算扭矩 T c =KT=9550K n P w 式中:TC--计算扭矩,N﹒m; T--理论(名义)扭矩,N﹒m; K--工作情况系数,见表18-1; Pw--理论(名义)工作功率,kW; n--工作转速,r/mm; 2)确定联轴器型号Τc≤[Τ] [T]--联轴器的公称扭矩、许用扭矩,N﹒m;见机械设计手册。 3) 校核最大转速n≤[n] [T]--联轴器的最大转速,r/min;见机械设计手册。 4) 协调轴孔结构及直径 机械设计手册中查出的联轴器一般有一轴径范围,必须满足。轴头结构一般有锥孔、圆柱孔与短圆柱孔三种,可根据工作要求选择 应用实例 由于1在高速轴上,转速较高,且电机与减速箱不在同一基础上,其两轴必有

相对偏差,因而选用有非金属弹性元件的挠性联轴器,如弹性柱销联轴器或弹性套柱销联轴器。而2在低速轴上,转速较低,但载荷较大,同样其两轴必有相对偏差,因而选用无弹性元件的挠性联轴器,如齿轮联轴器或链式联轴器 下图为起重机卷筒与减速器的连接,其中选用一特种齿轮联轴器,以补偿两轴间的误差。 制动装置的种类及其特点 制动装置只要用来阻止悬吊物品下落,阻止臂架或转台在风力作用下转动,实现停车以及在某些特殊情况下,按工作需要实现减低或调节机构运动速度。 制动装置由制动器与打开装置组成。棘轮棘爪停止器就是最简单的制动装置,她能阻止物品下落又不妨碍起升机构正转时物品向上运动。它可以单独使用,也可与制动器联合使用。 目前广泛应用的就是电器打开装置的制动器,她能支持物品不下落,同时又可起到调节速度的作用。这种制动器靠弹簧制动,靠电磁铁或液压推杆打开。 多数机构如起升、变幅与运行机构,采用常闭式制动器;旋转机构或某些要求缓慢停车的起重机运行机构,也可采用常用脚踏式的制动器。 电磁铁制动器的特点:构造简单,工作安全可靠;但工作响声大、冲击大、电磁铁线圈寿命短。 液压推杆制动器的推动器部分,构造稍为复杂,但工作平稳,使用寿命长,用于运行与旋转机构上较为合适。 液压电磁制动器具有前两种制动器的优点,由于电磁铁浸于油中,线圈寿命长;能自动补偿制动瓦的磨损,制动器动作时间可调整,能广泛满足各机构的使用要求,

常用联轴器分类及性能介绍

常用联轴器分类及性能介绍 一、凸缘联轴器 凸缘联轴器(亦称法兰联轴器)是利用螺栓联接两凸缘盘式半联轴器,两个半联轴器分别用键与两轴联接,以实现两轴连接,传递转矩和运动。凸缘联轴器结构简单,制造方便,成本较低,工作可靠,装拆、维护均较方便,传递转矩较大,能保证两轴具有较高的对中精度,一般常用于载荷平稳,高速或传动精度要求较高的轴系传动。凸缘联轴器不具有径向、轴向和角向补偿的性能,使用时如果不能保证被联接两轴对中精度,将会降低联轴器的使用寿命,传动精度和传动效率,并引起振动和躁声。 凸缘联轴器分为:YL型——基本型、YLD型——对中型。 二、滑块联轴器 滑块联轴器与十字滑块联轴器结构相似,不同之处在于中间十字滑块为方形,利用中间滑块在其两侧半联轴器端面的相应径向槽内滑动,以实现两半联轴器联接。滑块联轴器躁声大,效率低,磨损快,一般尽量不选用,只有转速很低的场合使用。其型号为:WH型。 三、链条联轴器 链条联轴器利用公用的链条,同时与两个齿数相同的并列链轮啮合,不同结构形式的链条联轴器主要区别是采用不同的链条,常见的有双排滚子链联轴器,单排滚子链联轴器,齿形链联轴器,尼龙链联轴器等。双排滚子链联轴器的性能优于其他结构形式的联轴器,他具有结构简单,装拆方便,拆卸时不用移动被联接的两轴,尺寸紧凑,质量轻,有一定补偿能力,对安装精度要求不高,工作可靠,寿命较长,成本较低等优点。主要型号有:GL型(不带罩壳)、GLF型(带罩壳)。 四、齿式联轴器 齿式联轴器是有齿数相同的内齿圈和带外齿的凸缘半联轴器等零件组成。外齿分为直齿和鼓形齿两种,所谓鼓形齿即为将外齿制作成球面,球面中心在齿轮轴线上,齿侧间隙较一般齿轮大,鼓形齿联轴器可允许较大的角位移(相对直齿联轴器),可改善齿的接触条件,提高传递转矩的能力,延长使用寿命。 齿式联轴器在工作时,两轴产生相对角位移,内外齿的齿面周期性作轴向相对滑动,必然形成齿面磨损和功率消耗,因此,齿式联轴器需要良好的润滑和密封的状态。齿式联轴器的径向尺寸小,承载能力大,常用于低速重载工况条件的轴系传动,高精度并经动平衡的齿式联轴器可用于高速传动。由于鼓形齿式联轴器角向补偿大于直齿联轴器,被广泛选用。 鼓形齿式联轴器形式有: GICL型——宽型基本型,内齿圈较宽,能补偿较大的轴线偏移,适用于连接水平两同轴线轴系传动。 GIICL型——窄型基本型,齿间距小,允许相对径向位移小,结构紧凑,传动惯量小。GICLZ型——宽型接中间轴型 GIICLZ型——窄型接中间轴型 GCLD型——接电机轴型,适用于与电机配套的场合。 WGP型——带制动盘型,适用于与盘式制动器配套的场合。 WGC型——垂直安装型,适用于垂直两轴线轴系传动。 WGZ型——带制动轮型,适用于与闸瓦式制动器配套的场合。 WGT型——接中间套型,适用于长距离联接的场合。 TGL型——尼龙内齿圈型,适用于2500N。M以下中小扭矩,联接两同轴线的传动。WGJ型——接中间轴型, NGCL型——带制动轮型 NGCLZ型——带制动轮型

深入鼓形齿式卷筒联轴器故障分析与维护措施

深入鼓形齿式卷筒联轴器故障分析与维护措施 发表时间:2020-04-02T07:14:26.510Z 来源:《建筑学研究前沿》2019年24期作者:马亚涛[导读] 在角向得补充和抗冲击等几个方面具有非常好的综合性能,当前被广泛的使用在大型起重机上。 山东正泰工业设备安装有限公司 252000 摘要:分析起重机鼓形齿式卷筒联轴器其相关的结构原理以及具体的特点,将某桥式抓斗卸船机现场的实际使用作为例子,对于卷筒联轴器使用过程中经常会出现的问题进行分析,通知针对联轴器故障的处置措施,给出了设备安装和使用以及维护的相关建议。 关键词:鼓形齿;卷筒联轴器;维护 1 引言 起重机卷筒联轴器是起升机构中不能够缺少的一个主要的传动部件,其自身的稳定性以及可靠性在设备安全使用中起到举足轻重的作用。卷筒联轴器按照结构的形式,通常能够被分成直接啮合式和球铰式以及球面滚子与鼓形齿等形式。球面滚子还有鼓形齿两种方式的结构非常的紧凑,传递之间的扭矩也非常大,当前也被广泛的进行使用。球面滚子得联轴器其本身的补偿量非常大,可是滚珠和滚道磨损还有对于传动系统起到的冲击是需要关注的问题同时之后对其进行维护的量也是相对较大的。对比来说,鼓形齿式联轴器结构其自身较为紧凑和运行上十分稳定,在角向得补充和抗冲击等几个方面具有非常好的综合性能,当前被广泛的使用在大型起重机上。 2 鼓形齿式卷筒联轴器结构原理与特点 外齿轴套其使用内圈以及减速器输出轴过盈配并且还配备了键连接,法兰内齿圈的法兰盘圆周方向均匀的完成螺栓孔的分布,和分布在卷筒端面板上的螺孔能够一一的相对,同时使用螺栓能够完成和卷筒之间的可靠性和固定性,并且还能够把减速器输出扭矩以及转速传递至卷筒。承载环主要是在外齿轴套上进行安装,其自身承担的是源自于卷筒的径向载荷;内外端盖和密封圈其自身起到的是一种轴向固定和密封作用;指针其不但能够被使用在进行定位的安装,同时也是实际运行中对于齿面磨损进行检查的一个不可忽视的工具。 3 鼓形齿式卷筒联轴器故障分析 3.1 外盖螺栓断裂问题 将某一轧机卷筒联轴设备作为案例,其在使用时间超过了三个月之后,外端盖的螺栓则开始产生断裂的情况,通过对于螺栓断口其外部形貌给予相关分析可以得出其断裂问题非常的明星突出,按照联轴器实际的安装工作以及设备结构自身的原理进行分析,能够看出外端盖在实际进行运行的时候其本身并不会受到联轴器的运输荷载产生的影响,通过相关的分析定位指针去确定最终安装的位置,这样的一种方式能够判定是安装不适宜而产生的一种问题。基于这样的一种情况可以把外端盖打开对其给予详细的分析并且给予最终的确认,可以找出外端盖以及承载环其相对端面里出现的比显著的接触挤压等相关问题。通过对于以上情况进行分析系,可以判断出外端盖与联轴器之间是因为存在的间隙相对较小而导致的问题出现,这样的一种情况也让法兰外齿圈有关外端盖承受了承载环所带来的轴向冲击的压力,外端盖所进行安装的螺栓因为得到附加负载冲击下而产生一种拉伸和断裂的问题。对于出现的这些问题,要求采取对于垫片给予调整的方式,去使得承载环和外端盖彼此之间的轴向间隙能够得到调整,从而减少外端盖螺栓其产生的附加荷载。 3.2 连接卷筒螺栓断裂问題 首先是卷筒联轴器其内外齿圈之间产生的冲击。螺栓组可以精卷筒以及法兰内部齿圈对其起到有效的固定和连接作用,可是同时其自身也会因内外齿两部分对其起到的回转冲击,按照其相关的结构特点我们不难看出,其主要是因为被出现的剪切力所影响。因此在螺栓其自身承担的回转冲击荷载剪切力在超出螺栓自身承载制约的时候,就会使得螺栓产生断裂和松动额情况,基于这样的一种条件下,驱动部件便则会出现一种并不是十分稳定和正常的运行情况,最后会产生不断过载的问题,如果联轴器其本身使用的时间不断的提升,那么就要求肩擦齿面磨损有是不是超过了自身的应用限制。除此之外则是联轴器所处在的位置产生偏差的问题,维护替换以及安装过程中经常会因为卷筒和加速器以及联轴器的替换并未满足其提出的标准要求,从而产生径向偏差以及轴向偏差两种问题,这样的一种问题也使其出现了允许的偏差,附加负荷也让螺栓是产生了剪切的断裂,可以说这也是其中比较常会出现的一种螺栓断裂的原因。 3.3 轴向载荷问题 卷筒联轴器在实际进行使用和进行安装的时候,其自身的偏角最大不可以超过0.5至1度,并且鼓形齿式其卷筒联轴器在实际进行安装和使用过程中仍然不能够承担轴向的荷载,卷筒联轴器在实际进行运行过程中所出现的轴向力其需要落在卷筒的轴承座上,并使用这样的一种承担轴向压力,否则则会使得卷筒联轴器整体的运行效果受到影响。因此在对于鼓形齿卷筒联轴器进行安装的时候,要求对其给予一个精准的定位,不然在具体进行运行的时候卷筒就会产生弹性水平的位移,这样的一种情况也会使得卷筒联轴器其周向限位产生很大的威胁,最终会使得联接出现失效的问题,严重的还会出现非常严重的一种事故问题。

GIICL型鼓形齿式联轴器JB-8854.2-2001

GIICL型鼓形齿式联轴器《JB/T8854.2-2001》 GIICL型(窄型)鼓形齿式联轴器的主要尺寸和参数《JB/T8854.2-2001》 型号:GIICL1-GIICL25 额定转矩:0.4-4500KN.m 许用转速:4000-550r/min 轴孔直径:18-1000mm 轴孔长度:52-1100mm 联轴器外径:103-1644mm 联轴器脖粗:50-1390mm 内齿总长度:76-620mm(GIICL14以上的包括两边挡板厚度) GIICL型基本型(窄型)齿间距小,允许相对径向位移小,结构紧凑,转动惯量小。 该齿式联轴器由两个带有内齿及凸缘的外套筒和两个带有外齿的内套筒所组成。两个内套筒分别用键与两轴联接,两个外套简用螺栓联成一体,依靠内外齿相啮合以传递转矩。由于外齿的齿顶制成椭球面,且保证与内齿啮合后具有适当的顶隙和侧隙,故在传动时,套筒可有轴向和径向位移以及角位移(下图< 齿式联轴器b>)。又为了减少磨损,可由油孔注入润滑油,并在套筒和之间装有密封圈,以防止润滑油泄漏。 鼓形齿式联轴器中,所用齿轮的齿廓曲线为渐开线,啮合角为20°,齿数一般为30~80,材料一般用45号钢或ZG310-570。这类联轴器能传递很大的转矩,并允许有较大的偏移量,安装精度要求不高;但质量较大,成本较高,在重型机械中广泛应用。 GIICL基本型(窄型)鼓形齿式联轴器基本性能参数和主要尺寸 型号公称转距 Tn N.m 许用转速[n] r/min 轴孔直径 轴孔长度 D H A C 转动惯量 kg.㎡ 润滑脂用量 mL 质量 Kg Y,J1 d1,d2 L GIICL1 355 4000 14-35 38-82 103 2.0 36 8 0.0035-0.00375 51 3.1 GIICL2 630 4000 16-45 38-112 115 2.0 42 8 0.00550-0.00675 70 3.5 GIICL3 1000 4000 22-56 38-112 127 2.0 44 8 0.010-0.0113 68 7.0 GIICL4 1600 4000 38-65 60-142 149 2.0 49 8 0.02-0.0245 87 12.2 GIICL5 2800 4000 40-75 84-142 167 2.5 55 10 0.0378-0.0433 125 18.0 GIICL6 4500 4000 45-90 84-172 187 2.5 56 10 0.0663-0.0843 148 26.5 中国联轴器网-朱自醒

联轴器的应用

国产化联轴器在风力机组中的应用 一.前言 任何设备,在设计过程中,都要根据设备实际的运行工作环境,考虑设备使用寿命,但设备实际的运行寿命与设计寿命,存在很大差距,作为风力发电机组一般设计寿命为20年,是一个比较笼统的设计概念,一九八九年在我场安装的BOUNS150千瓦风机,至今已经运行15年,整机运行良好,但是,许多机械及电气零部件已经趋于老化,需要定期检查、更换,增加了运行维护费用,因此,为了保证机组正常运行并尽可能较长的延长机组的寿命,除了考虑整机设计达到比较高的可靠度外,风力机组其它机械零部件的设计同样也要可靠,特别是在能量传递过程中起到主要作用传动部件。 在风力发电初期,我国主要是引进国外风力机组,风机运行至今,部分零部件已经趋于老化,需要更换,如果继续使用国外生产的零部件,首先,国外厂家对有些零部件已经停止生产,其次,购买费用较贵,因此,用国产化风力机组零部件代替国外风力机组零部件,不仅,可以对我们进一步掌握老外在设计风力机组时的设计理念有帮助,而且,可以节省购买费用。 二.联轴器在风力发电机组中的主要应用形式 风力机组在传递能量工程中,由于叶轮吸收的能量是随着风能的大小在时刻改变,因此经常会产生不稳定的力作用在齿轮箱和发电机上,一部分能量被齿轮箱和发电机支撑底座吸收,另一部分,则被连接齿轮箱和发电机的联轴器吸收,因此风力机组联轴器不仅可以实现

能量传递,而且可以起到减震作用。 在风力发电机组中,联轴器应用较为广泛,它主要作用是联接两轴或回转件,在传递运动和转矩过程中一同回转而不脱开的一种装置,在传动过程中不改变转动方向和转矩的大小,这是各类联轴器的共性功能,风力发电机组中常采用刚性联轴器、扰性联轴器和安全联轴器(或万向联轴器)三种方式。 ?刚性联轴器是由刚性传动件构成,各联接件之间不能相对运动,因此不具备补偿两轴线相对偏移的能力,只适用于被联接的两轴在安装时对中性好工作时不产生两轴相对偏移的场合,刚性联轴器无弹性元件,不具备减震和缓冲功能,一般只适用于载荷平稳并无冲击振动的工况条件。 ?扰性联轴器根据所用材料不同分为无弹性元件、金属弹性元件和非金属弹性元件三种。风力发电机组常用非金属弹性元件扰性联轴器,它具有弹性模量变化范围大,容易得到不同的刚度,可用硫化方法使橡胶与金属表面牢固地粘结,能用小型、形状简单的弹性元件构成大型扰性联轴器;内摩擦大、质量小、单位体积储存的变形能大,阻尼性能好,因此可以补偿两轴相对偏移,不同程度的减震和缓冲,更重要的是弹性联轴器可以吸收轴系回外部负载的波动而产生的额外能量,另外应用于风力发电机组的扰性弹性联轴器还应该具备以下几点: ?强度高,承载能力大。由于风力发电机组的传动轴系有可能发 生瞬时尖峰载荷,故要求联轴器的许用瞬时最大转矩为许用长

WG系列鼓形齿式联轴器

WG系列鼓形齿式联轴器设计选型及使用说明 WG系列产品型号有: WG型鼓形齿式联轴器 WG型鼓形齿式联轴器有I型,II型两种。I型适用于WG1-WG24,II型适用于WG1-WG14 WG型鼓形齿式联轴器主要尺寸 型号规格:WG1-WG24 公称转矩Tn:710-1250000N.m 轴孔直径:14-520mm 轴孔长度:32-800mm 联轴器外径:122-1060mm 内齿套外径:98-925mm 外齿轮脖粗:60-730mm WGJ型接中间轴鼓形齿式联轴器,WGJA型基本型,WGJB型有轴向缓冲装置型,WGJC 型内齿圈组合型。 型号规格:WGJ1-WGJ23 公称转矩Tn:6.3-3150N.m 轴孔尺寸:60-670mm 轴孔长度:107-900mm WGT型接中间套鼓形齿式联轴器适用于长距离联接的场合 型号规格:WGT1-WGT24 公称转矩Tn:800-1400000 轴径直径:18-520mm 轴孔长度:42-800mm 联轴器外径:122-1060 WGC型垂直安装鼓形齿式联轴器,适用于联接垂直两轴线传动轴系 型号规格:WGC1-WGC14 公称转矩Tn:800-180000 轴孔直径:14-260mm 轴孔长度:32-410mm 联轴器外径:122-545mm 内齿套外径:98-300mm WGZ型带制动轮鼓形齿式联轴器,适用于联接两同轴线的传动轴系,与闸瓦式制动器配套的场合 型号规格:WGZ1-WGZ14

公称转矩:800-180000N.m 轴径直径:12-260mm 轴孔长度:42-410mm 制动轮直径:160-800mm 联轴器外径:112-545mm 以上是市场中常用的几种规格型号,更多有关鼓形齿式联轴器可以参考该地址:

NL 型尼龙内齿圈鼓形齿式联轴器基本参数和主要尺寸

NL 型尼龙内齿圈鼓形齿式联轴器基本参数和主要尺寸 ● 内齿形弹性联轴器是目前国内的最新产品,在国外已经广泛地被采用,该产品由机械委济南铸造锻压机械研究所设计,适用于轴间及的挠性传动,允许较大的轴向径向位移和角位移,且具有结构简单、维修方便、拆装容易、噪声低、传动功效损失小、使用寿命长等优点、倍受用户欢迎。轴孔型式有圆柱形(Y)、圆锥形(Z)和短圆柱形(J)。轴孔和键槽按国家标准GB3852-83《联轴器轴孔和键槽形式及尺寸》的规定加工。工作温度为-20~+70℃。 ●半联轴器采用精密铸造,铸铁HT20-40、铸钢ZG35Ⅱ,轴孔和键槽采用拉制成型,内齿形联轴器弹性体外套可根据用户使用要求选用各种硬度合成橡胶脂橡胶;增强铸型尼龙弹性体等材料。为满足各种机械的更新改造及引进设 备备件需要, 订货标记方法: 例如:NL4内齿弹性联轴器(键槽按GB3852-83标准) 主动轴:d1=38 L1=80 从动轴:d2=30 L21=50 表示为NL4:38×80/30×50(非标注明键槽尺寸) 型号 公称扭 矩 Tn (N.M) 许用转速n (r/min) 主要尺寸 (mm) 最大尺寸偏差 惯性扭矩 (KgC m 2 ) 重量 (Kg ) 轴孔 直径 d1 d2 轴孔 长度 L 1 L 2 L D D1 D2 E L3 轴向 (mm) 径向 (mm) 角度α° NL1 40 6000 6 8 10 16 20 25 32 37 45 55 69 40 26 4 34 2 ±0.31°0.25 0.85 12 14

NL2 100 6000 10 12 14 22 25 32 42 52 57 71 91 111 42 36 4 40 2 ±0.41°0.92 1.7 16 18 20 24 NL3 160 6000 20 22 24 52 62 113 133 66 44 4 46 2 ±0.41° 3.10 2.6 25 28 NL4 250 6000 28 30 32 62 82 129 169 83 58 4 48 2 ±0.41°8.69 3.6 35 38 NL5 315 5000 32 35 38 82 112 169 229 93 68 4 50 3 ±0.42°14.28 5.5 40 42 NL6 400 5000 40 42 45 82 112 230 100 68 4 52 3 ±0.42°18.34 6.8 48 NL7 630 3600 45 48 50 82 112 229 115 80 4 60 3 ±0.62°56.5 9.8 55 NL8 1250 3600 48 50 55 112 142 229 289 140 96 4 72 3 ±0.62°98.55 26.5 60 63 65 NL9 2000 2000 60 63 65 142 172 295 351 175 124 6 93 4 ±0.72°370.5 37.6 70 71 75 80 NL10 3150 1800 70 71 75 80 142 172 212 292 352 432 220 157 8 110 4 ±0.72°1156.8 55

联轴器的选型

膜片联轴器概述及特点 膜片联轴器(英文Diaphragm Coupling)是有几组膜片(不锈钢薄板304)用螺栓交错地与两半联轴器联接,每组膜片由数片叠集而成,膜片分为连杆式和不同形状的整片式。膜片联轴器靠膜片的弹性变形来补偿所联两轴的相对位移,是一种高性能的金属弹性元件挠性联轴器,不用润滑,结构较紧凑,强度高,使用寿命长,无旋转间隙,不受温度和油污影响,具有耐酸、耐碱、防腐蚀的特点,适用于高温、高速、有腐蚀介质工况环境的轴系传动,广泛用于各种机械装置的轴系传动,如水泵(尤其是大功率、化工泵)、分机(高速)、压缩机、液压机械、石油机械、印刷机械、纺织机械、化工机械、矿山机械、冶金机械、航空(直升飞机)、舰艇高速动力传动系统、汽轮机、活塞式动力机械传动系统、履带式车辆,以及发电组高速、大功率机械传动系统,径动平衡后应用于高速传动轴系已比较普遍。 膜片联轴器与齿式联轴器相比,没有相对滑动,不需要润滑、密封,无噪声,基本不用维修,制造比较方便,可部分代替齿式联轴器。 齿式联轴器介绍及结构形式 齿式联轴器是由齿数相同的内齿圈和带外齿的凸缘半联轴器等零件组成。外齿分为直齿和鼓形齿两种齿形,所谓鼓形齿即为将外齿制成球面,球面中心在齿轮轴线上,齿侧间隙较一般齿轮大,鼓形齿联轴器可允许较大的角位移(相对于直齿联轴器),可改善齿的接触条件,提高传递扭矩的能力,延长使用寿命。

齿式联轴器在工作时,两轴产生相对角位移,内外齿的齿面周期性作轴向相对滑动,必然形成齿面磨损和功率损耗,因此,齿式联轴器需在良好的润滑和密封条件的状态下工作。齿式联轴器径向尺寸小,承载能力大,常用于低速重载工况条件的轴系传动,高精度并经过动平衡的齿式联轴器可用于高速传动,如燃汽轮机的轴系传动。由于鼓形齿联轴器角向补偿量大于直齿式联轴器,国内外均广泛采用鼓形齿式联轴器,直齿式联轴器属于被淘汰的产品,选用者应尽量不选用。我国制定了机械行业标准的不同形式齿式联轴器都是鼓形齿式联轴器,有以下结构形式: GIGL型——宽型基本型(JB/T 8854.3-2001) GIICL型——窄型基本型(JB/T 8854.2-2001) GSL型——伸缩型(JB/T10540-2005) GICLZ型——宽型接中间型(JB/T8854.3-2001) GIICLZ型——窄型接中间型(JB/T8854.2-2001) GCLD型——接电动机轴伸型(JB/T8854.1-2001) WGP型——带制动盘型(JB/T7001-2007) WGC型——垂直安装型(JB/T7002-2007) WGZ型——带制动轮型(JB/T7003-2007) WGT型——接中间套型(JB/T7004-2007) NL型——尼龙内齿圈型(JB/T5514-2007) WGJ型——接中间轴型(JB/T8821-1998) NGCL型——带制动轮型(JB/ZQ4644-1997)

GCLD型鼓形齿式联轴器JBT8854.1-2001

GCLD型鼓形齿式联轴器《JB/T8854.1-2001》 GCLD型鼓形齿式联轴器适用于联接电机与机械两水平轴线传动轴系,具有一定角向补偿两轴相对偏移性能的GCLD型鼓形齿式联轴器,工作环境温度-20~+80℃。 GCLD型鼓形齿式联轴器标记应符合GB/T3852的规定 标记示例: 例:GCLD5型鼓形齿式联轴器 主动端:Y型轴孔,A型键槽,d=55mm,L=112mm 从动端:J1型轴孔,B1型键槽,d=60mm,L=107mm 即GCLD5型联轴器-55*112/J1B160*107 《JB/T8854.1-2001》 GCLD型鼓形齿式联轴器的轴孔和键槽型式及尺寸按GB/T3852的规定。其键槽型式有:A,B,B1,C,D 型。 GCLD型鼓形齿式联轴器的技术要求按JB/T8854.2-2001的规定,起重联轴器润滑脂用量按本标准的规定。 GCLD型鼓形齿式联轴器基本参数和主要尺寸 型号:GCLD1-GCLD10 公称转矩Tn:1120-50000Kg.m 许用转速n:4000-2100r/min 轴孔直径:22-200mm 轴孔长度:62-352mm 联轴器外径D:127-362mm GCLD型鼓形齿式联轴器基本参数和主要尺寸(JB/T 8854.1)/mm 型号公称转 矩Tn /N·m 许可 转速 [n] /r·min-1 轴孔直径 d1、d2、dz 轴孔长度 L D D1 D2 C1 H A A1 B B1 e 润滑 脂用 量 /mL 质量 m /kg 转动惯 量I /kg·m2 Y J1、Z1 GCLD1 1120 4000 22、24 52 38 127 95 75 6 2 43 22 66 45 42 107 6.2 0.035 25、28 62 44 7.2 0.041 30、32、35、38 82 60 7.8 0.044 40、42、45、48、50、 55、56 112 84 9.6 0.047

LZG型鼓形齿式联轴器

LZG型鼓形齿式联轴器 1 范围 本标准规定了LZG型鼓形齿式联轴器(以下简称“联轴器”)的型式、基本参数、主要尺寸、技术要求、检验规则及标志、包装和贮存。 本标准适用于联结两个不同轴线传动轴系的鼓形齿式联轴器。其回转直径为300 mm~800mm,传递公称转矩为125kN·m~2400 kN·m,空载轴线折角≤4.5°,负载轴线折角≤2.5°。 2规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB/T 191 包装储运图示标志 GB/T 1184-1996 形状和位置公差未注公差值 GB/T 1800.2-2009 产品几何技术规范(GPS)极限与配合第2部分:标准公差等级和孔、轴的极限偏差表 GB/T 3098.1-2010 紧固件机械性能螺栓、螺钉和螺柱 GB/T 3141-1994 工业用齿轮油 GB/T 4879 防锈包装 GB/T 6388 运输包装收发货标志 GB/T 7284 框架木箱 GB/T 7324-2010 通用锂基润滑脂 GB/T 10095.1-2008 圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值 GB/T 10095.2-2008 圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值 GB/T 13384 机电产品包装通用技术条件 JB/T 5000.15-2007 重型机械通用技术条件第15部分:锻钢件无损检测 3 型式分类、基本参数和主要尺寸 按照润滑方式的不同,联轴器的型式分为: a)干油润滑联轴器,其基本参数与主要尺寸应符合图1和表1的规定; b)稀油润滑联轴器,其基本参数与主要尺寸应符合图2和表1的规定。