关于GB2760甜菊糖苷使用量的解读

关于GB2760-2014中甜菊糖苷使用的扩展解读

【摘要】甜菊糖苷作为甜味剂在过去的几年中批准使用范围不断增加,在食品添加剂使用标准

GB2760修订并发布2014版时,将甜菊糖苷最大使用量由“按生产需要适量使用”修订为数值化的

最大使用量,并科学的参考食品添加剂法典通用标准的计算方法,甜菊糖苷的添加量以甜菊醇计。这里就甜菊醇和甜菊糖苷的换算关系给出了解读,旨在科学的指导食品行业合规使用甜菊糖苷。【Extract】Steviol glycosides, which in the past several years, the approved

condition of use expanded rapidly, when the Standard for the use of food additives GB 2760 reviewing, and released the 2014 version, the maximum use level of steviol glycosides was revised from GMP to quantitative usage levels, and refers to CODEX GENERAL STANDARD FOR FOOD ADDITIVES, the calculation of steviol glycosides are based

on steviol equivalents. This is the interpretation from scientific view, to provide

the way of calculation between steviol glycosides and steviol equivalents, to guide and food industry use steviol glycosides properly.

【关键词】甜菊糖苷食品添加剂甜菊醇当量 GB 2760

【Key words】Stevia glycosides, food additive, steviol equivalent, GB 2760

【作者简介】孙景文王亮

国家卫生与计划生育委员会于2014年12月24日发布了食品安全国家标准《食品添加剂使

用标准》GB 2760-2014,并于2015年5月24日实施。

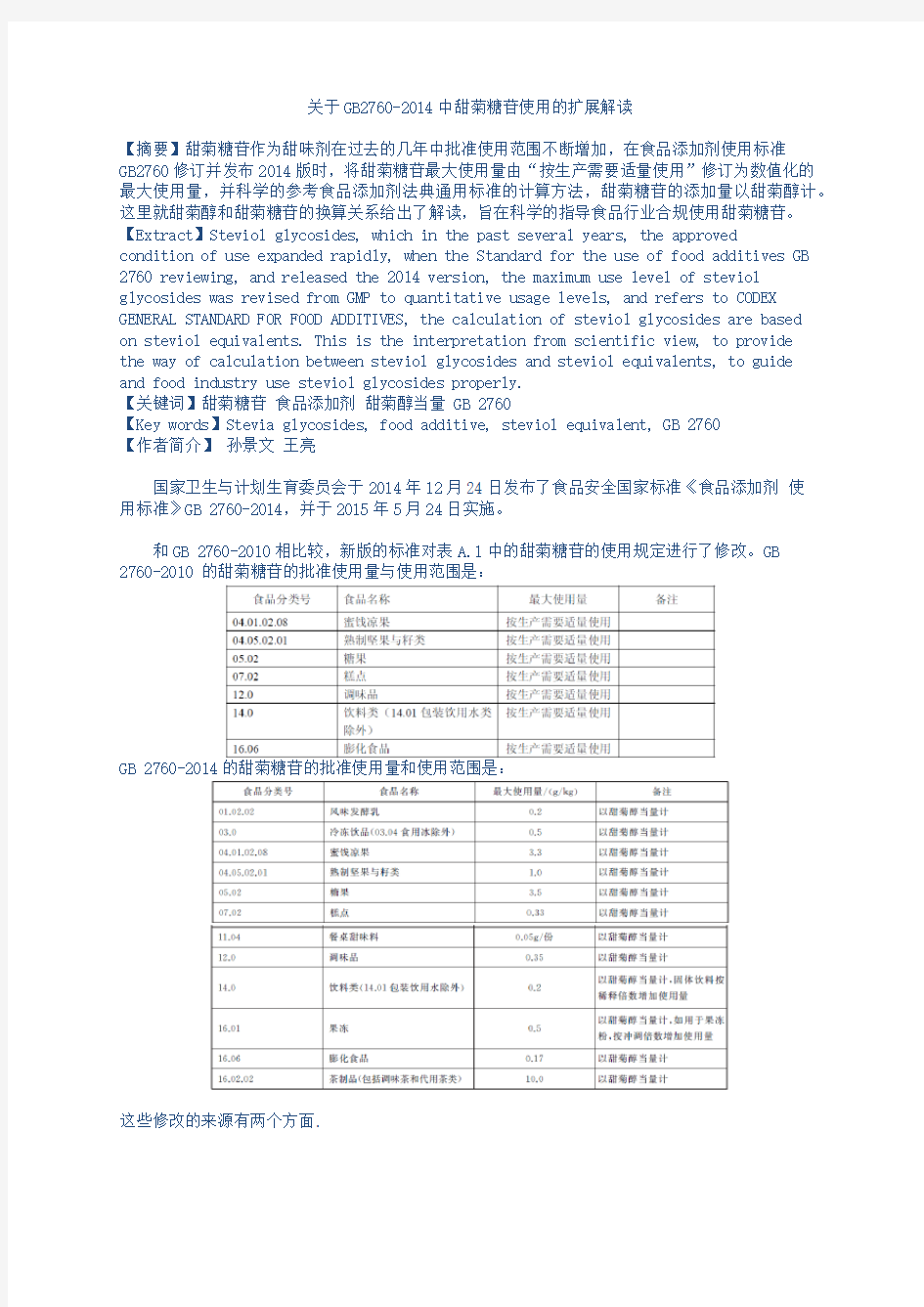

和GB 2760-2010相比较,新版的标准对表A.1中的甜菊糖苷的使用规定进行了修改。GB

2760-2010 的甜菊糖苷的批准使用量与使用范围是:

GB 2760-2014的甜菊糖苷的批准使用量和使用范围是:

这些修改的来源有两个方面.

一个方面是批准使用范围的增加,其中总结了卫生部、卫生与计划生育委员会的四次公告批

准内容,分别是2012年1号公告批准了03.0冷冻饮品和16.01果冻的使用,最大量不得超过

0.5g/kg,卫生部2010年23号公告批准了01.02.02调味和果料发酵乳的使用,最大量不得超过

0.2g/kg,卫生部2012年15号公告批准了11.04餐桌甜味料的使用,最大量不得超过0.05g/份,

卫生与计划生育委员会2013年5号公告批准了16.07其他(仅限袋泡茶类、代用茶类)的使用,

最大量不得超过10g/kg.

另一个方面是关于最大使用量的改变,由原来的按生产需要适量使用,改为了数值化的最大

使用量。这是因为甜菊糖苷在国际食品添加剂法典委员会所评估的ADI(每日允许摄入量)为0-

4mg/kg体重(以甜菊醇表示),所以作为GB 2760修订的原则之一,凡是国际食品添加剂法典委

员会评估为数值型ADI(每日允许摄入量)的食品添加剂,若其在GB 2760-2010中批准的最大使

用量为“按生产需要适量使用”,都需重新评估,在满足工艺必要性的条件下,设定数值化的最

大使用量。所以,GB 2760-2014中甜菊糖苷的最大使用量都量化了。就量化了的最大使用量,也

沿袭了和国际食品法典委员会的表达方式“以甜菊醇当量计”。这就引起了食品行业在执行GB 2760-2014时的一个疑惑,从甜菊糖苷怎么转化为甜菊醇?实际添加的是甜菊糖苷,折算为甜菊醇

应该是多少?

简单介绍一下甜菊糖苷的生产工艺,甜菊糖苷是以甜叶菊干叶为原料,经提取、精制而得的

产品,是多种甜叶菊中所含糖苷的混合物。甜菊糖苷中可能含有甜菊苷、瑞鲍迪苷A、瑞鲍迪苷B、瑞鲍迪苷C、瑞鲍迪苷D、瑞鲍迪苷F、杜克苷A、甜茶苷和甜菊双糖苷等九种糖苷。糖苷的基本

结构如下图,只是在R1和R2为取代了不同的官能团。

R位取代基

其中H代表氢原子,Glc代表葡萄糖集团,Rha代表鼠李糖集团,Xyl代表木糖糖基。

甜菊醇也是采用了上图的基本结构,在R1和R2为取代的都是氢原子,所以甜菊醇的分子量

是318。因为已经明确了这九种糖苷各自的分子结构,所以可以计算得到九种糖苷的分子量。所谓

的甜菊醇当量,就是这九种糖苷中的每一种糖苷所等同的甜菊醇的量。用甜菊醇分子量318除以

每种糖苷的分子量,就得到了每种糖苷对应的甜菊醇当量。

根据每家公司的提取、精制工艺的不同,不同品牌甜菊糖苷产品的九种糖苷含量各不相同。

可以通过简化的算法得到一个粗略的甜菊醇当量,例如,多数甜菊糖苷的主要糖苷种类为甜菊苷

和瑞鲍迪苷A,这两种糖苷的甜菊醇的平均值约为0.362(按甜菊苷和瑞鲍迪苷A各占50%计),

所以可以将0.362作为甜菊糖苷计算甜菊醇当量的粗筛值进行预估。如果预估的实际使用量远小

于批准的最大使用量,那应该是符合GB 2760-2014要求的,如果预估的实际使用量与批准的最大

使用量很接近,就需要向上游供应商索取更细化的每种糖苷的含量,进行详细计算,再进行判断。

例如:在某种糕点中添加了1 g/kg的甜菊糖苷。该甜菊糖苷中含有90%瑞鲍迪苷A和5%瑞鲍迪苷B,则此糕点中的甜菊糖苷的添加量为:

1 g/kg x 90% x 0.329 + 1 g/kg x 5% x 0.395 = 0.2961 g/kg + 0.01975 g/kg = 0.31585 g/kg 甜菊醇当量

甜菊糖苷在07.02糕点中的最大使用量为0.33 g/kg(以甜菊醇当量计),此糕点中甜菊糖苷的使用

量符合本标准的规定。

甜菊醇是甜菊糖经过酸化处理后得到的苷体物质,甜菊糖被肠道细菌产生的β-葡萄糖苷酶

催化水解成甜菊醇;部分甜菊醇被人体肠道吸收后排出,部分甜菊醇代谢为甜菊醇葡糖醛酸苷

排出。甜菊醇有很多的药效功能。

参考文献

1, GB 2760-2014 食品安全国家标准食品添加剂使用标准

2,甜菊糖苷等高倍非营养型甜味剂的生物活性和安全性

3,JECFA Steviol glycosides monograph

4, CODEX GENERAL STANDARD FOR FOOD ADDITIVES

5,卫生部2010年23号

6, 卫生部2012年1号公告

7,卫生部2012年15号公告

8,卫生与计划生育委员会2013年5号公告

一水葡萄糖

一水葡萄糖 产品介绍: 葡萄糖粉又称全糖或食品级葡萄糖,用优质淀粉为原料,经淀粉酶液化、葡萄糖酶糖化、精制、浓缩、干燥而成的DE值90%以上的粉末状淀粉糖品。 结晶葡萄糖依制造工艺的不同可分为一水葡萄糖(C6H12O6·H2O)和无水葡萄糖(C6H12O6)。一水结晶葡萄糖分为食品级葡萄糖和医药葡萄糖,食品级葡萄糖主要用于食品加工业及蔬菜保鲜行业。一水葡萄糖经过加氢可制造山梨醇,医药级一水葡萄糖主要做为口服医药的原(辅)料。一水结晶葡萄糖再继续加工可以制造无水葡萄糖,无水葡萄糖主要用于制造医药针剂和输液。 利用淀粉乳生产一水结晶葡萄糖,可利用其母液生产牙膏用山梨醇,也可供发酵工业用,其母液还可直接生产高级焦糖色素,供可乐饮料厂用,也可采油、黄酒厂应用。 葡萄糖具有功能性优点,糖都是甜的,但甜也有质量和风味。结晶葡萄糖入口,有一种清凉感,这是因为它溶解时吸热。另外,葡萄糖浆的DE值不同,所含单糖和多糖也不同,甜度也不同。有利于食品配方。有不少品种的葡萄糖具有功能性特点,可以更好地改善食品的品质和功能性。诸如低聚异麦芽糖可以增殖双歧杆菌,防龃齿。高甜度低热值的果糖,麦芽糖饴在糖果、蜜饯制造中部分替代蔗糖,可防止“反沙”、“发烊”,麦芽低聚糖添加到运动饮料中可增加运动员耐受力等等都是蔗糖无法比拟的。这是因为葡萄糖所具有的功能性特点和用途非蔗糖单独能具有的。 产品识别: 产品名称:一水葡萄糖

应用范围: 1. 在糖果、饮料、果酱、冷食、滋补养生液、糕点、肉制品、果冻制品、蜂产品等食品行业中可替代蔗糖使用(甜度为蔗糖的60~70),改善产品的口感、提高产品质量、降低生产成本、提高企业的经济效益。 2. 葡萄糖粉吸湿性高,用于焙烤食品中,保持产品松软,保质期长,增加食品的口感。

液体葡萄糖的生产工艺流程

主要淀粉糖品的生产工艺流程:液体葡萄糖 一、性质及应用 液体葡萄糖是我国目前淀粉糖工业中最主要的产品,广泛应用于糖果、糕点、饮料、冷饮、焙烤、罐头、果酱、果冻、乳制品等各种食品中,还可作为医药、化工、发酵等行业的重要原料。 该产品甜度低于蔗糖,黏度、吸湿性适中。用于糖果中能阻止蔗糖结晶,防止糖果返砂,使糖果口感温和、细腻。 葡萄糖浆杂质含量低,耐储存性和热稳定性好,适合生产高级透明硬糖; 该糖浆黏稠性好、渗透压高,适用于各种水果罐头及果酱、果冻中,可延长产品的保存期。 液体葡萄糖浆具有良好的可发酵性,适合面包、糕点生产中的使用。 二、主要生产工艺 工艺有酸法、酸酶法和双酶法。 1、酸法工艺 酸法工艺是以酸作为水解淀粉的催化剂,淀粉是由多个葡萄糖分子缩合而成的碳水化合物,酸水解时,随着淀粉分子中糖苷键断裂,逐渐生成葡萄糖、麦芽糖和各种相对分子质量较低的葡萄糖多聚物。该工艺操作简单,糖化速度快,生产周期短,设备投资少。 1)工艺流程 酸法工艺流程如图所示: 淀粉——调浆——糖化——中和——第一次脱色过滤——离子交换—— 第一次浓缩——第二次脱色——过滤——第二次浓缩——成品

图酸法工艺流程 2)操作要点 (1)淀粉原料要求常用纯度较高的玉米淀粉,次之为马铃薯淀粉和甘薯淀粉。 (2)调浆在调浆罐中,先加部分水,在搅拌情况下,加入粉碎的干淀粉或湿淀粉,投料完毕,继续加入80℃左右的水,使淀粉乳浓度达到22~24波美度(生产葡萄糖淀粉乳浓度为12~14波美度),然后加入盐酸或硫酸调pH值为1.8。调浆需用软水,以免产生较多的磷酸盐使糖液混浊。 (3)糖化调好的淀粉乳,用耐酸泵送入耐酸加压糖化罐。边进料边开蒸汽,进料完毕后,升压至(2.7~2.8)×104pa(温度142~144℃),在升压过程中每升压0.98×104pa,开排气阀约0.5 min,排出冷空气,待排出白烟时关闭,并借此使糖化醪翻腾,受热均匀,待升压至要求压力时保持3~5 min后,及时取样测定其DE值,达38~40时,糖化终止。 (4)中和糖化结束后,打开糖化罐将糖化液引人中和桶进行中和。用盐酸水解者,用10%碳酸钠中和,用硫酸水解者用碳酸钙中和。前者生成的氯化钙,溶存于糖液中,但数量不多,影响风味不大,后者生成的硫酸钙可于过滤时除去。 糖化液中和的目的,并非中和到真正的中和点pH值7,而是中和大部分盐酸或硫酸,调节pH值到蛋白质的凝固点,使蛋白质凝固过滤除去,保持糖液清晰。糖液中蛋白质凝固最好pH 值为4.75,因此,一般中和到pH值4.6~4.8为中和终点。中和时,加入干物质量0.1%的硅藻土为澄清剂,硅藻土分散于水溶液中带负电荷,而酸性介质中的蛋白质带正电荷,因此澄清效果很好。 (5)脱色过滤中和糖液冷却到70~75℃,调pH值至4.5,加入于物质量0·25%的粉末活性炭,随加随搅拌约5 min,压人板框式压滤机或卧式密闭圆桶形叶滤机过滤出清糖滤液。 (6)离子交换将第一次脱色滤出的清糖液,通过阳一阴一阳一阴4个离子交换柱进行脱盐提纯。 (7)第一次浓缩将提纯糖液调pH值至3.8~4.2,用泵送入蒸发罐保持真空度66. 661 Pa 以上,加热蒸汽压力不超过0.98×10。Pa,浓缩到28~31波美度,出料,进行第二次脱色。 (8)第二次脱色过滤第二次脱色与第一次相同。第二次脱色糖浆必须反复回流过滤至无活性

葡萄糖酸锌生产工艺规程

1.产品概述 1.1 产品名称 通用名称:葡萄糖酸锌 汉语拼音:Putaotangsuanxin 英文名称:Zinc Gluconate 1.2 剂型原料药 1.3 批准文号 1.4 分子式:C12H22O14Zn 455.68 1.5 理化性质:本品为白色结晶性或颗粒性粉末;无臭,味微涩。在沸水中极易溶解,在水中溶解,在无水乙醇、氯仿或乙醚中不溶。 1.6 质量标准《中国药典》2010版二部 1.7 临床用途:主要用于治疗儿童因缺锌引起的生长发育迟缓,营养不良、厌食、口腔溃疡、术后伤口愈合困难以及皮质疾病,如痤疮、湿疹等。 1.8 贮藏:防潮,密封保存。 1.9 包装规格要求:外包用纸圆桶,内包二层塑料袋,每桶净重25kg。 2. 3.化学反应过程及生产流程图 3.1 化学反应过程 3.1.1 脱钙反应:Ca-G2 + H2SO4→ 2H-G+ Ca SO4↓ 3.1.2 合成反应:2H-G + ZnO →Zn G2+ H2O 注:Ca-G2:葡萄糖酸钙 H-G:葡萄糖酸

Zn -G2:葡萄糖酸锌 3.2 生产流程图 3.2.1 工艺流程图 3.2.2 设备流程图 4. 工艺过程 4.1 葡萄糖酸制备 4 .1.1 脱钙反应 4.1 .1.1 投料量:酸钙干品 750kg 硫酸155kg 4 .1.1.2 投料:先加水500kg ,搅拌加入硫酸155kg ,再投入葡萄糖酸钙750kg 。 4. 1.1.3 反应过程:反应温度95-100℃,PH 控制 1.5- 2.0,反应1小时。 4. 1.1.4 反应液离心分离硫酸钙,离心液经过滤后,再进行离交。 共7页 第3 页

结晶葡萄糖操作要点

结晶葡萄糖操作要点 1. 工艺流程图: 调粉液化糖化配料过滤灭酶脱色离交浓缩杀菌精制结晶分蜜干燥包装成品 2.操作要点: (一)、调粉商品淀粉加水或是淀粉乳调到30~33%浓度。加酸或碱调节PH值至5.4~5.8,加入高温淀粉酶总量350ml/t干基的55%。(二)、液化第一次喷射温度105~108℃,带压维持时间15分钟。第二次喷射温度135~140℃,带压维持时间2~3分钟。闪蒸后滴加高温淀粉酶总量350ml/t干基的45%。再进入层流罐(保持≥98℃)继续反应,液化总时间≥120分钟。液化终点DE值13~17%。 喷射液化的蒸气压力要求≥7.0kg/cm2。 第一次液化喷射器要求为高压喷射器。第二次的液化喷射器即是个加热器,闪蒸背压要求为≥2.5kg/cm2。 淀粉乳的电导率要求为≤500us/cm,PH值≥5.0。 生产特殊产品需要灭酶,在层流罐后再用喷射器瞬间加热液化液至145℃。 (三)、糖化冷却至60~62℃,加稀酸调节液化液PH值4.1~4.3,加复合糖化酶1000ml/t干基。静态反应48小时。糖化终点DE值≥98%。 糖化罐可选用压缩空气搅拌。液化液降温可选用立管式或螺旋板式换

热器。 糖化罐的底部为锥形。确保每次出料无残液,防止料液染菌发酵。(四)、配料即糖化液和葡萄糖母液混合,目的是提高结晶糖得率,减少母液外排量。 糖化液和葡萄糖母液配料的质量标准为DE值94%,物料新鲜而清澈。悬浮在糖化液上部的那层油脂蛋白类糖液不可用于配料。 DE值≤89%的母液不可用于配料。结晶罐每第六个生产周期的糖膏所分离出的母液不用于配料,全部外排销售。 正常情况糖化液和母液的配料体积比为80:20。 (五)、过滤料液升温至75~80℃,加入活性炭。用量为干基的1.5%(也可利用后道脱色和浓滤拆下的废炭)。 糖化液上部的那层油脂蛋白类糖液应在压滤机饱和前单独处理。 脱色罐可选用压缩空气搅拌。 过滤后的糖液清澈、透明、无杂质。透光率≥94%。 (六)、灭酶灭酶选用喷射器,边出料边升温至75~80℃,在脱色罐内保持20分钟即可。灭酶与过滤同步进行。 (七)、脱色糖液中再加入新活性炭,用量为干基的3%。在脱色罐内搅拌20分钟后进入压滤机。 活性炭选购湿炭为好,压滤机选用片式机械压滤机或暗流式板框压滤机,便于生产车间的环境保持清洁。 脱色后的糖液清澈、透明、无色、无泡沫和无炭粒。透光率≥96%。(八)、离交工艺流程为:阳床~阴床~阳床~阴床。共三组离

结晶葡萄糖用途及生产工艺解析

结晶葡萄糖用途及生产工艺 一、用途 结晶葡萄糖是以结晶状态下存在的葡萄糖的总称,是相对液体葡萄糖、固体全糖粉而言的,按用途分有工业级、口服级、注射级三种,按其分子结构可分为:一水α-D-六环葡萄糖、无水α-D-六环葡萄糖和无水β-D-六环葡萄糖。葡萄糖甜味是它的重要性质之一,常温下溶解度为54%。它是可以不经过消化而直接能被人体吸收的,所以适用于病人食用,也可以直接注射到血液中供严重病人急用。葡萄糖是发酵工业的基础原料,同时也是食品及糕点加工中蔗糖的替代品。 因气候的影响目前国际上的甘蔗和甜菜连年的递减,国际糖价持续增长,目前国内结晶葡萄糖产量约100万吨,需求量达200万吨以上,且年需求以15%的速度递增。结晶口服葡萄糖广泛应用于食品、医疗、工业发酵等行业。 1、食品 (1)食品烘烤业需要许多上述产品来生产面包、春卷、甜食、面包圈、饼干、馅饼以及糕点。水解产品(90%—96%葡萄糖干基)用于面包可以促进酵母生长,并产生气体。它的需求一般较小,而且大部分糖分为酵母过程所消化。少量残留的还原糖会促进面包皮的褐变反应,使最终产品在外观及风格上受人喜欢。 (2)葡萄糖是生产聚合葡萄糖产品的原料,这种产品一般作为减肥食品中低热量膨胀剂。该工艺是在一些柠檬酸催化剂存在下将葡萄糖高温脱水,得到的聚合物是食品级,且只有部分为人体吸收。它们在低热量食品及可溶性纤维饮料方面应用较广。 (3)葡萄糖还可以为口香糖和泡泡糖进行涂层并增加其甜度,它可以提高口香糖涂层的颜色和光泽,而且可以生产很凉爽的口感,同时它还为糖涂层提供很高的硬度。 2、医药 口服用葡萄糖可用于各种疾病治疗中食疗法的强健剂与各种维生素配合制成的口服品,可作为生产VC级山梨醇原料。 3、发酵工业的培养基—碳源来生产各种食品及医药产品(如亮氨酸、异亮氨酸等氨基酸)。 二、生产工艺 主要生产设备为:喷射器、糖化罐、板框压滤机、烛式过滤器、离子交换柱、四效六体降膜蒸发器、水平叶片过滤机、结晶机、离心机、气流干燥机等。

葡萄糖生产工艺流程图和工艺说明

葡萄糖生产工艺流程图和工艺说明

葡萄糖生产工艺说明 1、第一关键步骤是液化,目的是将水解淀粉的α一1,4糖苷键,属于随机剪切模式,反应后形成麦芽糊精。由于液化酶耐高温,PH 值位于5.5-7之间,因此液化之前需要提高温度到105摄氏度左右,太高温度不划算,太低温度不利于液化酶的效率,105摄氏度最为合适。由于淀粉乳加工过程中,使用了过量的酸,在液化前的调乳阶段需要加入纯碱。 2、第二关键步骤是糖化,目的是将麦芽糊精继续剪切成葡萄糖,使用的淀粉酶是糖化酶,其不仅可以水解淀粉的α一1,4糖苷键,还可以水解淀粉的α一1,6糖苷键,由于糖化酶的最佳温度是55-60摄氏度,PH好滋味4.0-4.5,因此在糖化工艺中,需要进行降温,并加入盐酸以调整PH值到合理的区间。值得注意的是:糖化步骤前需要降温,而液化步骤前需要升温,因此液化工艺和糖化工艺之间有一个换热的过程,糖化降温的热量为液化升温的物料进行预热。 3、第三个关键步骤是过滤脱色,严格来说这是一个步骤,转鼓过滤机的转鼓上涂布了硅藻土,葡萄糖浆经过转鼓时,大部分杂质被硅藻土吸附,葡挞糖浆得以净化,除去了大颗粒的杂质。小颗粒带颜色的杂质继续进入脱色反应釜进行脱色处理,使用活性炭吸收小颗粒颜色杂质后,对活性炭进行过滤。 4、第四个关键步骤是离子交换。对前期加入的氯化钠、盐酸等所含的钠离子、氯离子进行脱离,使用离交柱子,离交柱子吸附钠离子和氯离子之后会失效,这时候需要停止进料,使用备用离交柱子走料,失效的离交柱子使用盐酸和液碱(火碱)进行再生处理。 5、第五个关键步骤是蒸发浓缩,利用蒸汽通入真空蒸发器,进行物料浓缩处理,使得物料达到结晶前粘稠状态。 6、提溜个关键步骤是结晶和离心。投入晶种的目的是为了诱导粘稠物料结晶成型,降温的目的是诱导物料中的晶型在达到结晶温度的同时逐步析出,达到离心的条件。需要注意的是,离心后的母液仍然含有大量的糖,同时,有可能含有部分离子,因此配置在立交之前,而洗水是离心中对晶体洗涤用水,含有离子和过程杂质较少,所以配置在蒸发浓缩工艺中继续回收利用。

结晶葡萄糖的生产工艺和操作要点

结晶葡萄糖的生产工艺和操作要点 1. 工艺流程图: 调粉液化→糖化→配料→过滤→灭酶→脱色→离交→浓缩→杀菌→精制→结晶→分蜜→干燥→包装→成品 2.操作要点: (一)、调粉商品淀粉加水或是淀粉乳调到30~33%浓度。加酸或碱调节PH值至5.4~5.8,加入高温淀粉酶总量350ml/t干基的55%。 (二)、液化第一次喷射温度105~108℃,带压维持时间15分钟。第二次喷射温度135~140℃,带压维持时间2~3分钟。闪蒸后滴加高温淀粉酶总量350ml/t干基的45%。再进入层流罐(保持≥98℃)继续反应,液化总时间≥120分钟。液化终点DE值13~17%。 喷射液化的蒸气压力要求≥7.0kg/cm2。第一次液化喷射器要求为高压喷射器。第二次的液化喷射器即是个加热器,闪蒸背压要求为≥2.5kg/cm2。淀粉乳的电导率要求为≤500us/cm,PH值≥5.0。生产特殊产品需要灭酶,在层流罐后再用喷射器瞬间加热液化液至145℃。 (三)、糖化冷却至60~62℃,加稀酸调节液化液PH值4.1~4.3,加复合糖化酶1000ml/t 干基。静态反应48小时。糖化终点DE值≥98%。糖化罐可选用压缩空气搅拌。液化液降温可选用立管式或螺旋板式换热器。糖化罐的底部为锥形。确保每次出料无残液,防止料液染菌发酵。 (四)、配料即糖化液和葡萄糖母液混合,目的是提高结晶糖得率,减少母液外排量。糖化液和葡萄糖母液配料的质量标准为DE值94%,物料新鲜而清澈。悬浮在糖化液上部的那层油脂蛋白类糖液不可用于配料。DE值≤89%的母液不可用于配料。结晶罐每第六个生产周期的糖膏所分离出的母液不用于配料,全部外排销售。正常情况糖化液和母液的配料体积比为80:20。 (五)、过滤料液升温至75~80℃,加入活性炭。用量为干基的1.5%(也可利用后道脱色和浓滤拆下的废炭)。糖化液上部的那层油脂蛋白类糖液应在压滤机饱和前单独处理。脱色罐可选用压缩空气搅拌。过滤后的糖液清澈、透明、无杂质。透光率≥94%。 (六)、灭酶灭酶选用喷射器,边出料边升温至75~80℃,在脱色罐内保持20分钟即可。灭酶与过滤同步进行。 (七)、脱色糖液中再加入新活性炭,用量为干基的3%。在脱色罐内搅拌20分钟后进入压滤机。活性炭选购湿炭为好,压滤机选用片式机械压滤机或暗流式板框压滤机,便于生产车间的环境保持清洁。脱色后的糖液清澈、透明、无色、无泡沫和无炭粒。透光率≥96%。

葡萄糖生产工艺

葡萄糖生产工艺 葡萄的应用 结晶葡萄糖主要以玉米淀粉或大米为原料,经过一系列的加工而成。水解淀粉常用的生产工艺有三种;酸法、酸酶法、双酶法。分为工业级、口服级、注射级三种。它是可以不经过人体消化而直接被人体吸收的,适用于病人食用,也可以注射到血液中,葡萄糖是发酵行业的基础原料。同时也是食品及糕点加工中蔗糖的替代品。葡萄糖甜度是蔗糖的70%左右。 液化、糖化、脱渣、一次脱色(板框)、二次脱色(板框)、离交、蒸发、结晶、分离、干燥。辅助设备有冷却塔、反渗透、空压机。 液化糖化生产操作规程 一.工艺操作过程 开车时先启动液化真空泵和打开板式换热器循环水进出手阀,启动液化PH调节罐搅拌,并启动10% 碳酸钠溶解液计量泵向PH调节罐加入,同时淀粉车间来料通过调节阀把流量控制 15立方,淀粉乳进入PH调节罐同时启动甜水泵,等淀粉乳溢流后在溢流管上取样检测淀粉乳波美控制在17.5左右。在溢流管上取样检测PH值5.5-5.7同时在溢流管上加入一次耐高温淀粉酶,加入量按干基淀粉0.35公斤平均加入。开启淀粉乳缓冲罐搅拌,等液化缓冲罐液位达到40%寸.液化一次喷射开始走水。走水流量10立方,将一次喷射温度通过蒸汽调节阀迅速调到100°C。等一次闪蒸罐液位达 到20%寸。启动一次闪蒸出料泵,调节二次喷射流量 10立方,将二次喷射温度控制在100C。等淀粉乳缓冲罐液位达到50%寸。先开启缓冲罐底出料阀并迅速关闭走水阀,并迅速调整一次喷射温度106C,将液化流量控制在17立方,喷射后的料液,通过高压维持柱和 U型维持管进入一次闪蒸罐,同时向一次闪蒸罐內加入二次耐高温淀粉酶。控制一次闪蒸罐液位,料逐渐进入二次喷射,并将二次喷射温度控制到125C,料通过高压维持柱和U型维持管进入二次闪蒸罐。走料平稳后逐渐将一次、二次闪蒸罐液位控制

液体葡萄糖的生产工艺流程

液体葡萄糖的生产工艺流程

主要淀粉糖品的生产工艺流程: 主要淀粉糖品的生产工艺流程:液体葡萄糖 一、性质及应用 液体葡萄糖是我国目前淀粉糖工业中最主要的产品,广泛应用于糖果、糕点、饮料、冷饮、 焙烤、罐头、果酱、果冻、乳制品等各种食品中,还可作为医药、化工、发酵等行业的重要原料。 该产品甜度低于蔗糖,黏度、吸湿性适中。用于糖果中能阻止蔗糖结晶,防止糖果返砂, 使糖果口感温和、细腻。 葡萄糖浆杂质含量低,耐储存性和热稳定性好,适合生产高级透明硬糖; 该糖浆黏稠性好、渗透压高,适用于各种水果罐头及果酱、果冻中,可延长产品的保存期。 液体葡萄糖浆具有良好的可发酵性,适合面包、糕点生产中的使用。 二、主要生产工艺 工艺有酸法、酸酶法和双酶法。 工艺有酸法、酸酶法和双酶法。 1、酸法工艺 酸法工艺是以酸作为水解淀粉的催化剂,淀粉是由多个葡萄糖分子缩合而成的碳水化合 物,酸水解时,随着淀粉分子中糖苷键断裂,逐渐生成葡萄糖、麦芽糖和各种相对分子质量较低 的葡萄糖多聚物。该工艺操作简单,糖化速度快,生产周期短,设备投资少。 1) 工艺流程 酸法工艺流程如图所示: 淀粉——调浆——糖化——中和——第一次脱色过滤——离子交换—— 第一次浓缩——第二次脱色——过滤——第二次浓缩——成品

图 2) 操作要点 (1)淀粉原料要求

酸法工艺流程

常用纯度较高的玉米淀粉,次之为马铃薯淀粉和甘薯淀粉。

(2)调浆在调浆罐中,先加部分水,在搅拌情况下,加入粉碎的干淀粉或湿淀粉,投料完 毕,继续加入 80℃左右的水,使淀粉乳浓度达到 22~24 波美度(生产葡萄糖淀粉乳浓度为 12~ 14 波美度),然后加入盐酸或硫酸调 pH 值为 1.8。调浆需用软水,以免产生较多的磷酸盐使糖 液混浊。 (3)糖化调好的淀粉乳,用耐酸泵送入耐酸加压糖化罐。边进料边开蒸汽,进料完毕后, 升压至(2.7~2.8)×104pa(温度 142~144℃),在升压过程中每升压 0.98×104pa,开排气阀 约 0.5 min,排出冷空气,待排出白烟时关闭,并借此使糖化醪翻腾,受热均匀,待升压至要 求压力时保持 3~5 min 后,及时取样测定其 DE 值,达 38~40 时,糖化终止。 (4)中和糖化结束后,打开糖化罐将糖化液引人中和桶进行中和。用盐酸水解者,用 10% 碳酸钠中和,用硫酸水解者用碳酸钙中和。前者生成的氯化钙,溶存于糖液中,但数量不多,影 响风味不大,后者生成的硫酸钙可于过滤时除去。 糖化液中和的目的,并非中和到真正的中和点 pH 值 7,而是中和大部分盐酸或硫酸,调节 pH 值到蛋白质的凝固点,使蛋白质凝固过滤除去,保持糖液清晰。糖液中蛋白质凝固最好 pH 值 为 4.75,因此,一般中和到 pH 值 4.6~4.8 为中和终点。中和时,加入干物质量 0.1%的硅 藻土为澄清剂,硅藻土分散于水溶液中带负电荷,而酸性介质中的蛋白质带正电荷,因此澄清效 果很好。 (5)脱色过滤 中和糖液冷却到 70~75℃,调 pH 值至 4.5,加入于物质量 0·25%的粉末

活性炭,随加随搅拌约 5 min,压人板框式压滤机或卧式密闭圆桶形叶滤机过滤出清糖滤液。 (6)离子交换 盐提纯。 (7)第一次浓缩 将提纯糖液调 pH 值至 3.8~4.2,用泵送入蒸发罐保持真空度 66. 661 将第一次脱色滤出的清糖液,通过阳一阴一阳一阴 4 个离子交换柱进行脱

Pa 以上,加热蒸汽压力不超过 0.98×10。Pa,浓缩到 28~31 波美度,出料,进行第二次脱色。 (8)第二次脱色过滤第二次脱色与第一次相同。第二次脱色糖浆必须反复回流过滤至无活

液体葡萄糖的生产工艺流程

液体葡萄糖的生产工艺流程 ! j i I ! i i 主要淀粉糖品的生产工艺流程:液体葡萄糖 一、性质及应用 液体葡萄糖是我国目前淀粉糖工业中最主要的产品,广泛应 用于糖果、糕点、饮料、冷饮、焙烤、罐头、果酱、果冻、乳制品等各种食品中,还可作为医药、化工、发酵等行业的重要原料。 该产品甜度低于蔗糖,黏度、吸湿性适中。用于糖果中能阻 止蔗糖结晶,防止糖果返砂,使糖果口感温和、细腻。 葡萄糖浆杂质含量低,耐储存性和热稳定性好,适合生产高级透明硬糖; 该糖浆黏稠性好、渗透压高,适用于各种水果罐头及果酱、果冻中,可延长产品的保存期。 液体葡萄糖浆具有良好的可发酵性,适合面包、糕点生产中 的使用。 二、主要生产工艺 工艺有酸法、酸酶法和双酶法。 1、酸法工艺

酸法工艺是以酸作为水解淀粉的催化剂,淀粉是由多个葡萄糖分子缩合而成的碳水化合物,酸水解时,随着淀粉分子中糖苷键断裂,逐渐生成葡萄糖、麦芽糖和各种相对分子质量较低的葡萄糖多聚物。该工艺操作简单,糖化速度快,生产周期短,设备投资少。 1) 工艺流程 酸法工艺流程如图所示: 淀粉——调浆——糖化——中和——第一次脱色过滤——离子交换—— 第一次浓缩——第二次脱色——过滤——第二次浓缩——成品 图酸法工艺流程 2) 操作要点 (1) 淀粉原料要求常用纯度较高的玉米淀粉,次之为马铃薯淀粉和甘薯淀粉。 (2) 调浆在调浆罐中,先加部分水,在搅拌情况下,加入粉 碎的干淀粉或湿淀粉,投料完毕,继续加入80C左右的水,使淀粉乳浓度达到22?24波美度(生产葡萄糖淀粉乳浓度为12?14波美度),然后加入盐酸或硫酸调值为 1 .8。调浆需用软水,以免产生较多的磷酸盐使糖液混浊。 (3) 糖化调好的淀粉乳,用耐酸泵送入耐酸加压糖化罐。边

葡萄糖检测方法

葡萄检测方法汇总 与葡萄糖检测相关的国家地方标准汇总: GB/T 30390-2013 油料种籽中果糖、葡萄糖、蔗糖含量的测定高效液相色谱法 DB41/T 321-2003 食品添加剂. 葡萄糖含量测定方法 NY/T 2279-2012 食用菌中岩藻糖、阿糖醇、海藻糖、甘露醇、甘露糖、葡萄糖、半乳糖、核糖的测定离子色谱法 GB/T 22428.1-2008 淀粉水解产品还原力和葡萄糖当量测定 GB/T 20379-2006 淀粉衍生物葡萄糖浆、果糖浆和氢化葡萄糖浆成分的测定 GB/T 16285-2008 食品中葡萄糖的测定酶-比色法和酶-电极法 CNS 2874-N5083 葡萄糖浆及干葡萄糖浆 GB/T18932.22-2003蜂蜜中果糖、葡萄糖、蔗糖、麦芽糖含量的测定方法液相色谱示差折光检测法 GB/T22221-2008食品中果糖、葡萄糖、蔗糖、麦芽糖、乳糖的测定高效液相色谱法 YC/T252-2008烟用料液葡萄糖、果糖、蔗糖的测定离子色谱法 国家地方标准检测方法汇总表

葡萄糖的应用范围 葡萄糖作为人体的基本元素和最基本的医药原料,其作用和用途十分广泛。尤其是随着广 大人民生活水平的提高,葡萄糖作为蔗糖的替代用糖应用于食品行业,为葡萄糖的应用开拓了 更广阔的领域。 (一)发酵工业 微生物的生长需要合适的碳氮比,葡萄糖作为微生物的碳源,是发酵培养基的主料,如抗 生素、味精、维生素、氨基酸、有机酸、酶制剂等都需大量使用葡萄糖,同时也可用作微生物 发酵多聚糖和有机溶剂的原料。 1.抗生素发酵 葡萄糖是医药工业的重要原料,尤其是抗生素发酵必不可少的原料,抗生素中最主要的品 种是青、链霉素,而这两种抗生素发酵都是以葡萄糖或者高DE值的淀粉水解液(即葡萄糖液)为 碳底物。链霉素发酵以结晶葡萄糖为主,也可用高DE值的淀粉水解液(即葡萄糖液);其他如利 福平也以葡萄糖或者高DE值的淀粉水解液(即葡萄糖液)为主要碳源;沽霉素、红霉索、麦迪霉 素也是以葡萄糖或者高DE值的淀粉水解液(即葡萄糖液)为底物;卡那霉素、庆大霉素等也需要 用葡萄糖或者高DE值的淀粉水解液(即葡萄糖液)为底物。 2.氨基酸发酵 氨基酸是所有活细胞中蛋白质的基本成分,其营养价值极高,多数氨基酸特别是从发酵制 得的氨基酸,是以葡萄糖或者淀粉水解液(即葡萄糖液)为碳源生产的。如L-谷氨酸、赖氨酸等。 3.有机酸发酵 工业上重要的有机酸多数是通过葡萄糖或淀粉水解液发酵生产的,其中包括醋酸、柠檬酸、葡萄糖酸、乳酸和衣康酸,其他还有马来酸、富马酸和D-酒石酸也可用葡萄糖或淀粉水解液发 酵制得。葡萄糖酸也是葡萄糖经发酵,经葡萄糖脱氢酶的氧化产生葡萄糖酸。 4.酶制剂生产 酶工业近年来发展迅猛,由于其有效的、专一的催化作用,广泛在医药和食品及日用化工 等方面应用。酶的发酵生产绝大多数都以葡萄糖或淀粉水解液为培养基,如细菌α-淀粉酶以淀 粉液化液为培养基;葡萄糖异构酶就是以2%的葡萄糖为培养基生产的;蛋白酶的工业生产也是 用葡萄糖为培养基。 5.微生物多聚糖发酵

结晶葡萄糖生产工艺

结晶葡萄糖生产工艺 一、主要生产设备为:Mutec HUMY3000 在线连续湿度检测检测系统、喷射器、糖化罐、板框压滤机、烛式过滤器、离子交换柱、四效六体降膜蒸发器、水平叶片过滤机、结晶机、离心机、气流干燥机等。 调浆(蒸发冷凝水预热) ↓ 连续喷射液化(两次喷射) (与蒸发一体化) ↓ 调pH降温 ↓ 糖化 ↓ 滤液----→板框除渣过滤------→糖渣 ↓ 废炭←--一次脱色过滤←------新鲜活性碳 ↓ 离交脱色除杂 ↓ 浓缩 ↓ 二次脱色除杂(水平叶片过滤机) ↓ 结晶 ↓ 离心 ↓ 干燥 ↓ 滚筒冷却 ↓ 包装 ↓ 结晶葡萄糖 工艺流程简述

在配料罐内,把粉浆乳调到Bel7,用Na0H调到pH5.0-PH6.0,最后加入耐高温α-淀粉酶,料液搅拌均匀后,用物料泵把淀粉浆泵入喷射液化器,在喷射器中淀粉浆和蒸汽直接相遇,出料温度控制在100-1lO度,从喷射器中出来的料经降温后,进入层流罐保温90-120分钟,温度维持在95-97度。然后进行二次喷射,在第二只喷射器内料液和蒸汽直接相遇,温度升至120-145度以上,并在高温维持罐内维持3-5分钟把耐高温a-淀粉彻底杀死,同时利用高温压差的作用淀粉会进一步分散,蛋白质会进一步凝固。经真空闪急冷却系统料液经冷却后降温到95℃保温。在碘试合格的情况下,进一步降温到60℃,同时将PH值调至4.2,加入糖化酶,保温糖化48小时左右,达到糖化终点后,升温至80℃,以达到灭酶之目的,同时将PH值调至4.8-5.0,打去压滤机过滤。再加入活性炭脱色半小时,进行脱色过滤,然后将糖液进行离交,离交的糖液用四效降膜式蒸发器浓缩到70%左右。将调配好的糖浆用泵输入结晶罐内,搅拌2个小时左右,温度在48℃养晶8小时,打开冷却水降温至40至44℃,按结晶曲线控制降温,使糖液不断达到达饱和状态。葡萄糖分子在晶核上析出,结晶完全,达到平衡,化验母液浓度达到要求后,即可放料。晶浆通过分离机,将母液分离出来,湿糖经过振动流化床烘干,烘干需要安装mutec HUMY3000在线水分仪,实时连续监测结晶葡萄糖水分,保证产品合格率。冷却床冷却后,进入自动包装系统进行包装得产品。

液体葡萄糖的生产工艺流程

液体葡萄糖的生产工艺流程 主要淀粉糖品的生产工艺流程:液体葡萄糖 一、性质及应用 液体葡萄糖是我国目前淀粉糖工业中最主要的产品,广泛应 用于糖果、糕点、饮料、冷饮、焙烤、罐头、果酱、果冻、乳制 品等各种食品中,还可作为医药、化工、发酵等行业的重要原料。 该产品甜度低于蔗糖,黏度、吸湿性适中。用于糖果中能阻 止蔗糖结晶,防止糖果返砂,使糖果口感温和、细腻。 葡萄糖浆杂质含量低,耐储存性和热稳定性好,适合生产高 级透明硬糖; 该糖浆黏稠性好、渗透压高,适用于各种水果罐头及果酱、 果冻中,可延长产品的保存期。 液体葡萄糖浆具有良好的可发酵性,适合面包、糕点生产中 的使用。 二、主要生产工艺 工艺有酸法、酸酶法和双酶法。 1、酸法工艺

酸法工艺是以酸作为水解淀粉的催化剂,淀粉是由多个葡萄 糖分子缩合而成的碳水化合物,酸水解时,随着淀粉分子中糖苷键断裂,逐渐生成葡萄糖、麦芽糖和各种相对分子质量较低的葡萄糖多聚物。该工艺操作简单,糖化速度快,生产周期短,设备 投资少。 1)工艺流程 酸法工艺流程如图所示: 淀粉——调浆——糖化——中和——第一次脱色过滤——离子 交换—— 第一次浓缩——第二次脱色——过滤——第二次浓缩——成品 图酸法工艺流程 2)操作要点 (1)淀粉原料要求常用纯度较高的玉米淀粉,次之为马铃 薯淀粉和甘薯淀粉。 (2)调浆在调浆罐中,先加部分水,在搅拌情况下,加入粉 碎的干淀粉或湿淀粉,投料完毕,继续加入80℃左右的水,使淀粉乳浓度达到22~24波美度(生产葡萄糖淀粉乳浓度为12~14波美度),然后加入盐酸或硫酸调值为1.8。调浆需用软水,以免产生较多的磷酸盐使糖液混浊。 (3)糖化调好的淀粉乳,用耐酸泵送入耐酸加压糖化罐。边

葡萄糖生产工艺

葡萄的应用 结晶葡萄糖主要以玉米淀粉或大米为原料,经过一系列的加工而成。水解淀粉常用的生产工艺有 三种;酸法、酸酶法、双酶法。分为工业级、口服级、注射级三种。它是可以不经过人体消化而 直接被人体吸收的,适用于病人食用,也可以注射到血液中,葡萄糖是发酵行业的基础原料。同 时也是食品及糕点加工中蔗糖的替代品。葡萄糖甜度是蔗糖的70%左右。 液化、糖化、脱渣、一次脱色(板框)、二次脱色(板框)、离交、蒸发、结晶、分离、干燥。辅 助设备有冷却塔、反渗透、空压机。 液化糖化生产操作规程 一.工艺操作过程 开车时先启动液化真空泵和打开板式换热器循环水进出手阀,启动液化PH调节罐搅拌,并启动10%碳酸钠溶解液计量泵向PH调节罐加入,同时淀粉车间来料通过调节阀把流量控制15立方,淀粉乳进入PH调节罐同时启动甜水泵,等淀粉乳溢流后在溢流管上取样检测淀粉乳波美控制在 17.5左右。在溢流管上取样检测PH值5.5-5.7同时在溢流管上加入一次耐高温淀粉酶,加入量 按干基淀粉0.35公斤平均加入。开启淀粉乳缓冲罐搅拌,等液化缓冲罐液位达到40%时.液化一 次喷射开始走水。走水流量10立方,将一次喷射温度通过蒸汽调节阀迅速调到100℃。等一次闪蒸罐液位达到20%时。启动一次闪蒸出料泵,调节二次喷射流量10立方,将二次喷射温度控制在100℃。等淀粉乳缓冲罐液位达到50%时。先开启缓冲罐底出料阀并迅速关闭走水阀,并迅速调整一次喷射温度106℃,将液化流量控制在17立方,喷射后的料液,通过高压维持柱和U型维持管进入一次闪蒸罐,同时向一次闪蒸罐內加入二次耐高温淀粉酶。控制一次闪蒸罐液位,料逐渐进 入二次喷射,并将二次喷射温度控制到125℃,料通过高压维持柱和U型维持管进入二次闪蒸罐。走料平稳后逐渐将一次、二次闪蒸罐液位控制到30%。启动二次闪蒸出料泵,控制一次、二次闪 蒸真空调节阀,把进液化柱物料温度控制在95-98度。料先进入液化柱1#所有进柱方式是底部进料顶部出料,依次进入到第18个液化柱,料液在液化柱停留时间为90-120分钟。进满时取样检 测典试是否合格。典试以棕红色为合格,典试紫色为不合格。如果不合格料液通过液化柱出料泵 降温后打向淀粉乳缓冲罐重新喷射。如果料液合格通过换热器降温到61℃。料准备进入糖化工序前先启动10%稀酸计量泵、和糖化酶计量泵、PH控制到4.2-4.5、糖化酶加入量按吨干基淀粉 0.45公斤。等PH调节罐满后启动糖化进料泵开启1#糖化罐进料阀,依次进满其余糖化罐。等每 一个糖化罐进满后开启气动搅拌(岗位工操作)气动搅拌时间30分钟。必须保证搅拌均匀,糖化60小时DE值应达到98%以上。 停车操作过程

葡萄糖生产工艺

葡萄的使用 结晶葡萄糖主要以玉米淀粉或大米为原料,经过一系列的加工而成。水解淀粉常用的生产工 艺有三种;酸法、酸酶法、双酶法。分为工业级、口服级、注射级三种。它是可以不经过人体消 化而直接被人体吸收的,适用于病人食用,也可以注射到血液中,葡萄糖是发酵行业的基础原料。同时也是食品及糕点加工中蔗糖的替代品。葡萄糖甜度是蔗糖的70%左右。 液化、糖化、脱渣、一次脱色(板框)、二次脱色(板框)、离交、蒸发、结晶、分离、干燥。辅 助设备有冷却塔、反渗透、空压机。 液化糖化生产操作规程 一.工艺操作过程 开车时先启动液化真空泵和打开板式换热器循环水进出手阀,启动液化PH调节罐搅拌,并启动10%碳酸钠溶解液计量泵向PH调节罐加入,同时淀粉车间来料通过调节阀把流量控制15立方,淀粉乳进入PH调节罐同时启动甜水泵,等淀粉乳溢流后在溢流管上取样检测淀粉乳波美控制在 17.5左右。在溢流管上取样检测PH值5.5-5.7同时在溢流管上加入一次耐高温淀粉酶,加入量 按干基淀粉0.35公斤平均加入。开启淀粉乳缓冲罐搅拌,等液化缓冲罐液位达到40%时.液化一 次喷射开始走水。走水流量10立方,将一次喷射温度通过蒸汽调节阀迅速调到100℃。等一次闪蒸罐液位达到20%时。启动一次闪蒸出料泵,调节二次喷射流量10立方,将二次喷射温度控制在100℃。等淀粉乳缓冲罐液位达到50%时。先开启缓冲罐底出料阀并迅速关闭走水阀,并迅速调整一次喷射温度106℃,将液化流量控制在17立方,喷射后的料液,通过高压维持柱和U型维持管进入一次闪蒸罐,同时向一次闪蒸罐內加入二次耐高温淀粉酶。控制一次闪蒸罐液位,料逐渐进 入二次喷射,并将二次喷射温度控制到125℃,料通过高压维持柱和U型维持管进入二次闪蒸罐。走料平稳后逐渐将一次、二次闪蒸罐液位控制到30%。启动二次闪蒸出料泵,控制一次、二次闪 蒸真空调节阀,把进液化柱物料温度控制在95-98度。料先进入液化柱1#所有进柱方式是底部进料顶部出料,依次进入到第18个液化柱,料液在液化柱停留时间为90-120分钟。进满时取样检 测典试是否合格。典试以棕红色为合格,典试紫色为不合格。如果不合格料液通过液化柱出料泵 降温后打向淀粉乳缓冲罐重新喷射。如果料液合格通过换热器降温到61℃。料准备进入糖化工序前先启动10%稀酸计量泵、和糖化酶计量泵、PH控制到4.2-4.5、糖化酶加入量按吨干基淀粉 0.45公斤。等PH调节罐满后启动糖化进料泵开启1#糖化罐进料阀,依次进满其余糖化罐。等每 一个糖化罐进满后开启气动搅拌(岗位工操作)气动搅拌时间30分钟。必须保证搅拌均匀,糖化60小时DE值应达到98%以上。 停车操作过程 1.当液化PH调节罐不进料时停加碱计量泵、一次加酶计量泵,打开PH调节罐底阀门排空料。 2等淀粉乳缓冲罐没料时,,打开一次喷射走水开关阀,把液化走水流量控制到10立方,一次喷射温度控制到100℃,同时降低一次、二次闪蒸罐液位到20%。走水为5分钟。逐渐关闭一次喷射

葡萄糖结晶生产中的过程控制

葡萄糖结晶生产中的过程控制 当前在葡萄糖行业内,结晶降温大都使用人工控制阀门来控制降温速度,但这种控制方法的人为因素太多,难以保证产品质量的恒定。使用自动降温的难点在于物料温度监测较难,糖膏较稠且易结晶成团,结晶机内有搅拌不停运转,难以使用pt100热电阻来测量。有的厂家曾经使用价格较高的红外线传感器来实现对结晶机内糖膏温度的实时监测,但从他们的控制效果来看并不理想,他们的实时温度曲线跳动较严重,因为糖膏晶体的温度并不均匀,受搅拌速度的影响,有小部分晶体与其他相邻晶体间的温差有的达2℃,而我们需要监测的是结晶罐内多数糖膏的平均温度。在我们的项目中,采用测量水温的方法控制降温速度,收到良好的效果。现将我们项目的实现情况介绍如下: 一、设备配置情况: DCS系统:浙大中控的JX-300XP控制系统。 结晶机:型号ME8-399,30m3,装料系数0.9-0.95,搅拌转速0.6rpm。 板式换热器:换热面积4m2,型号BR0.10. 管道泵:5.6m3/h,扬程0.7515m。 气动单座调节阀:DN50。 二、系统原理: 系统原理图如下图。葡萄糖的糖膏在结晶罐内完成降温结晶过程,糖膏在减速机M的旋转带动下进行搅拌,以使罐内糖膏温度均匀,并能防止糖膏结晶成团。整个结晶过程要求糖膏连续降温,温度-时间曲线力求平滑,以满足工艺要求。在降温循环水泵的驱动下,降温循环水在结晶罐内盘管和结晶罐的夹层内循环流动,以达到给糖膏降温的目的。来自制冷机组的冷水由板式换热器通过调节阀的控制跟降温循环水换热降温。在这里考虑到降温循环水的温度与结晶机内物料的温度存在一定的温差,且基本保持恒定,在DCS的控制下,由测量降温循环水的温度来控制调节阀的开度,从而控制制冷机组冷水的流量,达到控制降温循环水温度按照规定的要求降温的目的。

葡萄糖生产工艺

一、结晶葡萄糖各工艺过程、技术要求、注意事项 1、葡萄糖的化学名:а-D-(+)—六环葡萄糖。 2、葡萄糖的理化性质:为白色结晶性颗粒或粉末,无臭、味甜,易溶于水,微溶于乙醇, 比旋度为+52.5о~+53.0о 3、葡萄糖的生产原理:以玉米淀粉为原料,采用全酶法工艺生产葡萄糖。 4、生产流程图: 5、淀粉乳质量标准: 比重:≥21Be°/20℃蛋白含量:≤0.45% PH值:≥4.0电导率:≤200us/cm 6、调乳 工艺过程:①用低于42℃的水将粉乳比重调至17-18.5Be°,用泵将调好的淀粉乳打入调节罐,在不断搅拌条件下加一定量的10%稀碱液使淀粉PH达5.5-5.8。②加入一定量的耐高温α—淀粉酶进行液化。加高温酶的量根据液化液的DE值确定,要求DE值在13-17%之间。 技术参数:波美:17-18.5Be°/20℃ PH值:5.5-5.8 化酶量:0.5L/T干物(随工艺调整) 注意事项:①操作者接班时,仔细查看原始记录,检查设备运转情况,确保设备正常运行②粉乳的浓度高,操作过程中切勿停止搅拌,以免淀粉沉淀③操作过程中切勿忘记加液化酶④粉乳先调PH值再加液化酶,以免影响酶的活性。 7、淀粉水解分为两步进行:第一步,用耐高温α-淀粉酶进行液化;第二步,用淀粉糖化酶 对液化后液进一步水解为葡萄糖,使DE值达到98%以上。 8、水解反应 〔C6H10O5〕n+nH2O n〔C6H12O6〕 糖化酶 9、液化 工艺过程:①将一定浓度,一定PH值的淀粉乳连续用泵打入连续液化器进行液化。②一喷液化温度控制在106-110℃,二喷液化温度控制在135-145℃,控制出料速度,使液化

液体葡萄糖的生产工艺复习过程

液体葡萄糖的生产工 艺

主要淀粉糖品的生产工艺流程:液体葡萄糖 一、性质及应用 液体葡萄糖是我国目前淀粉糖工业中最主要的产品,广泛应用于糖果、糕点、饮料、冷饮、焙烤、罐头、果酱、果冻、乳制品等各种食品中,还可作为医药、化工、发酵等行业的重要原料。 该产品甜度低于蔗糖,黏度、吸湿性适中。用于糖果中能阻止蔗糖结晶,防止糖果返砂,使糖果口感温和、细腻。 葡萄糖浆杂质含量低,耐储存性和热稳定性好,适合生产高级透明硬糖; 该糖浆黏稠性好、渗透压高,适用于各种水果罐头及果酱、果冻中,可延长产品的保存期。 液体葡萄糖浆具有良好的可发酵性,适合面包、糕点生产中的使用。 二、主要生产工艺 工艺有酸法、酸酶法和双酶法。 1、酸法工艺 酸法工艺是以酸作为水解淀粉的催化剂,淀粉是由多个葡萄糖分子缩合而成的碳水化合物,酸水解时,随着淀粉分子中糖苷键断裂,逐渐生成葡萄糖、麦芽糖和各种相对分子质量较低的葡萄糖多聚物。该工艺操作简单,糖化速度快,生产周期短,设备投资少。 1)工艺流程 酸法工艺流程如图所示: 淀粉——调浆——糖化——中和——第一次脱色过滤——离子交换—— 第一次浓缩——第二次脱色——过滤——第二次浓缩——成品 图酸法工艺流程

2)操作要点 (1)淀粉原料要求常用纯度较高的玉米淀粉,次之为马铃薯淀粉和甘薯淀粉。 (2)调浆在调浆罐中,先加部分水,在搅拌情况下,加入粉碎的干淀粉或湿淀粉,投料完毕,继续加入80℃左右的水,使淀粉乳浓度达到22~24波美度(生产葡萄糖淀粉乳浓度为12~14波美度),然后加入盐酸或硫酸调pH值为1.8。调浆需用软水,以免产生较多的磷酸盐使糖液混浊。 (3)糖化调好的淀粉乳,用耐酸泵送入耐酸加压糖化罐。边进料边开蒸汽,进料完毕后,升压至(2.7~2.8)×104pa(温度142~144℃),在升压过程中每升压0.98×104pa,开排气阀约0.5 min,排出冷空气,待排出白烟时关闭,并借此使糖化醪翻腾,受热均匀,待升压至要求压力时保持3~5 min后,及时取样测定其DE值,达38~40时,糖化终止。 (4)中和糖化结束后,打开糖化罐将糖化液引人中和桶进行中和。用盐酸水解者,用10%碳酸钠中和,用硫酸水解者用碳酸钙中和。前者生成的氯化钙,溶存于糖液中,但数量不多,影响风味不大,后者生成的硫酸钙可于过滤时除去。 糖化液中和的目的,并非中和到真正的中和点pH值7,而是中和大部分盐酸或硫酸,调节pH值到蛋白质的凝固点,使蛋白质凝固过滤除去,保持糖液清晰。糖液中蛋白质凝固最好pH值为4.75,因此,一般中和到pH值4.6~4.8为中和终点。中和时,加入干物质量0.1%的硅藻土为澄清剂,硅藻土分散于水溶液中带负电荷,而酸性介质中的蛋白质带正电荷,因此澄清效果很好。 (5)脱色过滤中和糖液冷却到70~75℃,调pH值至4.5,加入于物质量0·25%的粉末活性炭,随加随搅拌约5 min,压人板框式压滤机或卧式密闭圆桶形叶滤机过滤出清糖滤液。 (6)离子交换将第一次脱色滤出的清糖液,通过阳一阴一阳一阴4个离子交换柱进行脱盐提纯。 (7)第一次浓缩将提纯糖液调pH值至3.8~4.2,用泵送入蒸发罐保持真空度66. 661 Pa以上,加热蒸汽压力不超过0.98×10。Pa,浓缩到28~31波美度,出料,进行第二次脱色。 (8)第二次脱色过滤第二次脱色与第一次相同。第二次脱色糖浆必须反复回流过滤至无活性炭微粒为止,再调pH值至3.8~4.2。 (9)第二次浓缩与第一次浓缩相同,只是在浓缩前加入亚硫酸氢钠,使糖液中二氧化硫含量为0.001 5 %~0.004%,以起漂白及护色作用。蒸发至36~38波美度,出料,即为成