桨叶式干燥机和圆盘式干燥机的比较

污泥干化的核心设备——桨叶式干燥机和圆盘式干燥机的比较

一、外型、工作原理和图片

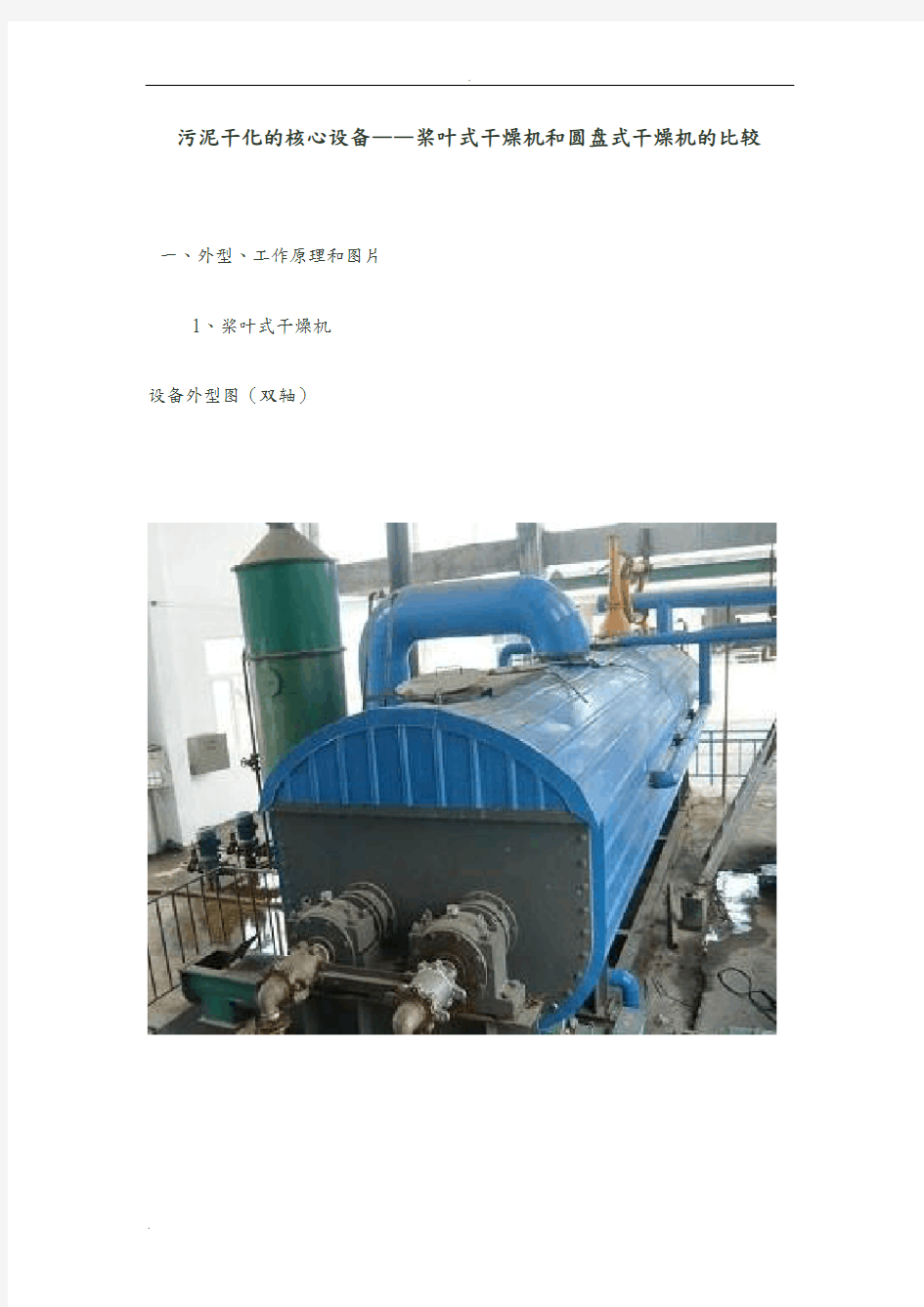

1、桨叶式干燥机

设备外型图(双轴)

工作原理图

工作原理:干燥机主要由夹套,双轴(或四轴)栔形叶片和传动装置组成。污泥通过夹套、空心轴和轴上焊接的空心叶片的热传导被间接加热干化。栔形叶片对污泥切割搅拌,不断更新干燥面,从而实现干燥的目的。

热载体类型热载体温度干化类型主要厂商

导热油或饱和水

130~220度半干化或全干化日本Nara

蒸气

美国USfilter

德国Atlas-stord

桨叶干燥机粘附污泥的图片

2、圆盘干燥机

设备外形图

工作原理图

工作原理:干燥机主要由夹套,单轴转子和传动装置组成。污泥通过夹套、空心

轴和轴上焊接的空心盘片的热传到被间接加热干化。盘片对污泥没有切割,而是通过盘片边缘的推进搅拌器的作用,对污泥进行搅拌,不断更新干燥面,从而实现干燥的目的。

热载体类型热载体温度干化类型主要厂商

导热油或饱和水

130~220度半干化或全干化日本Mitsubishi

蒸气

美国USfilter

德国Atlas-stord

圆盘干燥机的刮泥刀和推进搅拌器

对比说明:

1、两种设备在发达国家都经长期使用运行,都较为成熟;

2、工作原理非常近似,外壳中空有夹套,中空轴和中空叶片(盘片),属压

力容器,均为间接加热干燥设备;

3、工程实施时外部接入条件要求基本一致,只是设备外型尺寸稍有不同,在

污泥干化工程上可以互相替代;

4、粘性污泥适应性。桨叶干燥机的栔形桨叶对污泥有切割作用,因此该设备

对粘性不大的污泥有一定的自洁净功能。但对于粘性强的污泥,由于栔形桨叶不是等截面,不能使用刮泥刀,因此将导致干燥面粘附污泥,影响干燥效果和设备干燥能力;圆盘干燥机的盘片对污泥完全没有切割力,但设有刮泥刀,完全可以适应高粘性污泥,刮泥刀的检修甚至更换非常便利,费用低;(参考上图)

5、耐磨和安全性。中国污泥的含沙量约比发达国家多一倍,因此设备选型应

充分考虑耐磨性。桨叶干燥机的空心栔形桨叶是压力容器,部有0.3~1.3MP 的压力,是设备的结构件。由于对污泥有切割作用,运行一段时间后必然导致磨损,发生导热油或蒸汽泄露(如采用导热油为热源,可能导致安全事故!),从而增加设备维修费用、降低运行时间和使用寿命;同样作为

压力容器,圆盘干燥机的盘片也是结构件,部有0.3~1.3MP的压力,盘片对污泥完全没有切割力,因此不易磨损,对污泥的推动和搅拌是靠盘片边缘的推进搅拌器(小片钢板,靠螺栓固定在盘片边缘,非结构件)的作用,更换方便,维修费用低;

6、单台设备处理能力主要取决于设备换热面积,桨叶干燥机一般只能做到

300M3的换热面积,设备难以大型化;圆盘干燥机可以做到400~500M3的换热面积,单台设备处理能力更大;

7、桨叶式一般采用双轴或四轴,结构复杂;圆盘干燥机是单轴,结构简单,

故障率和维护费用低;

8、桨叶干燥机运行阻力大,圆盘干燥机运行阻力小,圆盘干燥机单位换热面

积的电耗大约是桨叶式干燥机的1/3~1/4,电耗更低,运行成本低;

9、国际市场两种设备价格接近,圆盘干燥机技术引进国产化后,价格可大幅

降低。

因此,可以得出以下结论:在投资成本,运行安全性、可靠性,连续运行时间,运行费用等方面,圆盘式干燥机有突出的比较优势。

喷雾干燥器设计计算

广东工业大学课程设计任务书 一、课程设计的内容 1.设计任务与要求 设计一喷雾干燥装置以干燥某种物料悬浮液。干燥介质为空气,热源为蒸气和电;雾化器采用旋转型压力喷嘴,选用热风-雾滴(或颗粒)并流向下的操作方式。 2.概述、原理、优点、流程 通过查阅喷雾干燥有关资料,熟悉喷雾干燥基本原理、优点和工艺流程。 3.根据计算的最主要尺寸绘制流程示意图 二、课程设计的要求与数据 料液处理量1G =300h kg / 料液含水量1ω=80%(湿基,质量分数) 产品含水量ω=2%(湿基,质量分数) 料液密度L ρ=11003/m kg 产品密度D ρ=9003/m kg 热风入塔温度 t 1=300℃ 热风出塔温度t 2=100℃ 料液入塔温度1θ=20℃ 产品出塔温度2θ=90℃ 产品平均粒径dp =125μm 干物料比容热m c =2.5kJ/(kg.·℃) 加热蒸汽压力(表压)0.4MPa 料液雾化压力(表压)4MPa 年平均空气温度12℃ 年平均空气相对湿度 70% 注意:以上数据仅作为例子,每个学生设计时应按下表要求独立自选参数3个,并登记入点名册,所选参数完全一致的学生无效,上述示例数据不能选。

三、课程设计应完成的工作 1、通过查阅喷雾干燥有关资料,熟悉喷雾干燥基本原理、优点和工艺流程。 2、工艺计算 3、主要设备尺寸的设计 4、绘制工艺流程 5、撰写课程设计说明书 四、课程设计进程安排 五、应收集的资料及主要参考文献 陈英南刘玉兰主编. 常用化工单元设备的设计. 华东理工大学出版社2005年第一版。 发出任务书日期:2009年6月22日 指导教师签名:

介绍几种常用真空干燥机设备的特点和应用

介绍一下几种常用的真空干燥机械设备的特点和应用:当前,食品加工技术的一个重要发展趋势是较大限度地保持食品的营养和色香味,而干燥工艺和设备的选择对食品产品的营养、色香味有很大影响。食品干燥有很多与“食品”相联系的特点,它不同于化工产品的干燥,前者需要考虑食品卫生、营养损失、色香味变化等等,对干燥温度和时间有严格限制;食品干燥又不同于医药产品的干燥,因为食品往往是低附加值产品,而药品一般是高附加值产品,前者必须考虑干燥过程的经济性。围绕着“质量和经济”,近年来食品干燥技术和干燥设备还是取得了不少进步,而其中真空与其它干燥方法或加热技术相结合,赋予了真空干燥设备新的内涵和生命力。 1.食品真空干燥设备的特点 真空干燥设备是基于这样一基本原理:水的饱和蒸气压与温度紧密相关,在真空状态下,水的沸点降低,即在真空下操作也就是在低温下操作,可避免在高温下营养成分维生素等的破坏,同时提高了干燥速度。此外在真空系统中,单位体积内空气的含量低于大气中的含量,在这相对缺氧的环境下进行食品干燥可以减轻甚至避免食品中脂肪的氧化机会,色素褐变或其它氧化变质等,所以采用真空干燥获得较好的食品质量。 2.传统的真空干燥设备 真空干燥在食品、制药、化工等行业有广泛的应用,国内也开发和引进了各种真空干燥设备,其结构形式多种多样。在食品工业中常用的形式主要有箱式、双锥式真空干燥器,带式真空干燥设备等。这些传统的真空干燥设备主要采用热风,蒸汽或电等加热,利用热传导,对流或辐射原理将热量从外部传到物料内部。 真空盘式连续干燥机 真空型盘式连续干燥机可针对低温热敏性物料进行干燥,如药品、酶等。整个操作过程在负压下进行。湿物料被加入到定量加料器中,通过连续闭锁器将物料均匀加入干燥器中进行干燥作业,干燥后的物料从干燥器底部的出料口排出。从物料中逸出的湿份经冷凝器和溶剂接受罐进行回收。 双锥回转真空干燥机 适用于化工、制药、食品等行业的粉状、粒状及纤维状物料的浓缩、混合、干燥及需低温干燥的物料(如生化制品等),更 适用于易氧化、易挥发、热敏性强烈刺激、有毒性物料和不允许破坏结晶体的物料的干燥。采用皮带/链条两级弹性联接方式,因而设备运行平稳。特别设计的工艺,充分体现了两支轴的良好同心度,热媒及真空系统均采用可靠的机械密封或美国技术的旋转接头。该机既可无级调速,又能进行恒温控制。热媒介质从高温导热油、中温蒸汽及低温热水一应俱全。干燥粘性物料时,将在罐内为您特别设计“抄板”结构。 真空耙式干燥机 真空耙式干燥机是一种传导传热干燥器。物料不直接与加热介质接触,适用于干燥少量的、不耐高温和易于氧化的泥状、膏状物料,含水率为15%~90%。干燥器内水平耙式搅拌器的叶片是由铸铁或钢制成,安装在方形轴上,一半叶片方向向左,另一半向右。轴的转速为7~8r/min,它是由带减速箱的电机带动。同时采用自动转向装置,使轴的转动方向、在每隔5~8min改变一次搅拌器的转动方向。 板式真空干燥机 板式真空干燥机也称盘式真空干燥机,日本出版的干燥专着中有过介绍。中国的上海、石家庄等地已先后开发成功。是在间歇搅拌传导干燥器的基础上,综合了一系列先进技术,经过不断改进而研制开发的一种多层固定空心加热圆盘(亦称载料盘)、转耙搅拌、立式连续以传导为主的干燥装置。 连续真空干燥机

桨叶干燥器

桨叶干燥实验 一.实验目的 1.熟悉单轴桨叶干燥机的结构及相关热源设备。 2.测定桨叶干燥机输料量。 3.测定桨叶干燥机干燥性能。 二.实验系统 实验系统流程如图1所示,该实验系统主要由导热油电加热系统(图2,详见附录 1.YDRL-36 导热油电加热系统使用说明书)和单轴轴桨叶干燥机(图 3,详见附录 2.单轴桨叶干燥机操作说明书)组成。 图 1 实验系统流程图 实验所需要的测量仪表主要包括: (1)红外测温仪,测量玻璃珠进出口温度,测量误差为 1℃; (2)热电偶,测量导热油入口和出口处的温度; (3)涡街流量计,测量导热油流量; (4)高精度电子平台秤,测量干燥机的出料量,量程为 0~150kg,精度0.01kg; (5)高精度电子天平。 实验所采用的物料为 0.4-0.6mm 粒径的玻璃珠。

图 2 导热油电加热系统 图 3 单轴桨叶干燥机三.实验原理

1、测定桨叶干燥机输料量 桨叶干燥机的输料量(m)是指在稳定条件下单位时间内桨叶干燥机 所输送物料的质量。 测量方法:采用电子秤在桨叶干燥机出口实时称量出料质量(M), 通过求质量(M)-时间(t)曲线的斜率 dM/dt,得到桨叶干燥机干燥后输 料量m,根据质量守恒,可折算到入口(干燥前)输料量m0。 2、测定桨叶干燥机干燥性能 桨叶干燥机干燥性能是指在给定操作条下(干燥机转速、倾角、导 热油入口流量、温度、物料入口含水率)的物料出口含水率。为了深入 了解干燥过程,本实验还将计算传热量,并估算传热系数。 (1)物料出口含水率 待桨叶干燥机工作稳定后,在出口处采用电子称实时称量物料质 量,参考农业行业标准NY/T1881.1-2010 (详见附录3)、国标GB/T211-2007(详见附录 4),测量出口(即干燥后)物料的含水率。(2)传热量 本实验系统为便于观察,未做良好保温,其壳体散热量难以精确估计,故实验中的换热量仅由物料侧数据确定,即

带式干燥机的设计

带式干燥机的设计 摘要 本次设计的任务是带式干燥机,干燥机的处理量为2000kg/h,物料初始含水率为20%,初始温度为15℃,干燥到含水率0.4%的带式干燥机,设计包括带式干燥机,确定工艺流程,干燥气体,工艺计算,干燥器的结构计算和设计,配套设备的选择。在本设计中,干燥器是适合大规模生产的连续式干燥设备,干燥带通风好,适合含水较高的蔬菜,中药饮片和其他类型的水分含量高,干燥热敏性的物料尤为合适。 设计的干燥机具有蒸发强度高,干燥速度快和产品质量好等特点。网带具有透气性能好,停留时间可以调节,不会出现剧烈运动,不破碎,在良好的干燥条件下,提高干燥强度,循环风机用于循环结构,热风均匀,偏干的现象并不存在。分为三层,有效地节省了面积,提高了空间利用率。 关键词:干燥器;中草药干燥;网带;循环风机;三层

The Belt Dryer Design ABSTRACT The task is to design a belt dryer for drying herbs, dry material handling capacity of 2000 kg / h, an initial concentration of 20%, the initial temperature of 15 ° C and dried to 0.4%, the design includes belt dryer to determine the process flow, dry gas, process calculation, dryer structural calculation and design, ancillary equipment selection. In this design, the belt dryer with mass production of continuous drying equipment for drying ventilation sheet, strip and granular materials is better. Dehydrated vegetables, Chinese Herbal Medicine and other types of high moisture content, dry heat sensitive materials are particularly appropriate. The series dryer has high drying rate, high evaporation strength, and good product quality. Network with breathable performance, the residence time can be adjusted, material non-strenuous exercise, not broken,more dry area, more dry strength, loop structure of the circulating fan, hot air evenly, dry phenomenon does not exist. Divided into three layers is effectively saving the area, to improve the space utilization. KEY WORDS: Dryer; Herbal drying; Mesh belt; Circulating fan; three layers

(整理)圆盘式污泥干化安全性技术说明

超圆盘污泥干化工艺安全性说明 一.爆炸极限理论与分析 专业解释——爆炸性混合气体与火源接触,便有原子或自由基生成而成为连锁反应的作用中心。热以及活化中心引起临近层爆炸混合气体起化学反应,这种作用逐渐传播。同时,火焰也逐层传播,如果爆炸性气体浓度处于爆炸极限范围,则反应放出的热量足以维持化学反应和火焰的持续传播,最终导致爆炸的发生。 简单的说——可燃性气体的动力燃烧成为爆炸,是可燃性气体在燃烧前按一定比例均匀混合,形成混合气体,在明火或点燃能量时,发生瞬时的燃烧,即燃爆现象。 可燃气体的爆炸极限受诸多因素影响,主要有下列几种因素: (1)初始温度。混合气体的原始温度越高,则爆炸下限越低,上限提高,爆炸极限范围扩大,爆炸危险性增加。这是因为混合物温度升高,其分子内能增加,引起燃烧速度加快,从而改变爆炸极限的范围。 (2)含氧量。混合气体中含氧量的增加,爆炸极限范围扩大,尤其爆炸上限提高得更多。 (3)压力。爆炸性混合物初始压力对爆炸极限影响很大。一般爆炸性混合物初始压力在增压的情况下,爆炸极限范围扩大。这是因为压力增加,分子间更为接近,碰撞几率增加,燃烧反应更容易进行,爆炸极限范围扩大。 (4)惰性介质 爆炸性混合物中惰性气体含量增加,其爆炸极限范围缩小。当惰性气体含量增加到某一值时,混合物不再发生爆炸。惰性气体的种类不同对爆炸极限的影响亦不相同。在一般情况下,爆炸性混合物中惰性气体含量增加,对其爆炸上限的影响比对爆炸下限的影响更为显著。这是因为在爆炸性混合物中,随着惰性气体含量的增加氧的含量相对减少,而在爆炸上限浓度下氧的含量本来已经很小,故惰性气体含量稍微增加一点,即产生很大影响,使爆炸上限剧烈下降。 (5)容器 容器大小对爆炸极限的影响与器壁效应相似。燃烧是自由基进行一系列连锁反应的结果。只有自由基的产生数大于消失数时,燃烧才能继续进行。随着管道直径的减小,自由基与器壁碰撞的几率增加,有碍于新自由基的产生。当管道直径小到一定程度时,自由基消失

桨叶耙式干燥机概述

产品介绍: 桨叶耙式干燥机是结合桨叶式干燥机的热传导干燥原理,在耙式干燥机的基础上发展出来的干燥速率更高,适合多种物料的新型干燥设备。内置的桨叶及螺带以连续 方式搅拌被干燥物料,搅拌过程同时具备轴向和径向往复混合,物料的干燥程度更 趋均匀;由于内置传热桨叶与螺带并用,使物料在搅拌浆翻动下,物料与干燥器的 传热壁面接触相的对速度加快,传热速率提高,有利于湿分蒸发。 详细介绍: 一、概述: 桨叶耙式干燥机是结合桨叶式干燥机的热传导干燥原理,在耙式干燥机的基础上发展出来 的干燥速率更高,适合多种物料的新型干燥设备。内置的桨叶及螺带以连续方式搅拌被干燥 物料,搅拌过程同时具备轴向和径向往复混合,物料的干燥程度更趋均匀;由于内置传热桨叶与螺带并用,使物料在搅拌浆翻动下,物料与干燥器的传热壁面接触相的对速度加快,传热速率提高,有利于湿分蒸发。 二、结构形式: 1、装载物料的筒体设置加热夹套,夹套外部设置保温层,防止热量向环境扩散,减少热损失;筒体下部设有卸料口,上部设有两个加料口和一个排气口,加料时,应从两个加料口同 时等量加入;^佳加料量为容积的60%~80%,^多不得超过容积的80%,否则将影响蒸发气体的顺利排出,当所加载物料的粘性特强时,加料量应适当减少,以防止传动电机过载、损 坏设备。 2、筒体内中心部位设置中空传动轴,轴内通加热介质(导热油或热水)。 3、中空传动轴上按一定的夹角依次分布桨叶,桨叶为中空传热型,桨叶内部设有导热油进 出通道,以保持在整个干燥过程中有效传热。 4、密封:轴与筒体之间采用填料密封。 5、传动:除特殊规格以外,设备一般采用链式或齿轮传动形式;支点轴承采用圆锥滚子轴 承与深沟球轴承并用的双轴承形式,同时满足径向与轴向受力要求。 三、结构特点: 1、结构紧凑,占地面积小; 2、热量利用率高,操作成本低; 3、物料适应性广泛,产品干燥程度均匀; 4、适用于多种物料干燥的作业。 四、用途: 适用于医药、化工、食品等行业不含有机溶剂或易燃易爆物质的物料的传导干燥。保修服务:设备从发货之日起,保修一年。保修期内产品损坏非人为所致的免费修理; 调试服务:按需方现场或提供的设备布置图及设备基础图安装完 毕,现场调试合格后,经需方认可签字后离场;

滚筒干燥机毕业设计

目录 1、绪论 (3) 干燥设备的概况 (4) 滚筒干燥机的工作原理和特点 (5) 本课题的设计目的和主要内容 (6) 设计进度的安排..........................................6 2、设计计算书 (7) 已知参数 (7) 总体方案的确定..........................................7 2.2.1单位时间量 (7) 2.2.2物料吸热计算 (8) 2.2.3蒸汽管径计算 (8) 2.2.4加热面积计算 (9) 筒体参数的确定..........................................10 传动部件设计............................................10 2.4.1功率计算 (11) 2.4.2减速机选型 (11) 2.4.3齿轮计算 (12) 2.4.4滚轮部装计算 (14) 2.4.5挡轮部装计算 (17) 3、滚圈结构设计...............................................19

4、进料绞龙设计................................................21 5、设备的安装和调试............................................23 6、可能的故障现象和解决方案....................................23 7、设备的维护和保养............................................24结束语.........................................................25 致谢...........................................................26 参考文献.......................................................27

空心桨叶干燥机工作原理和使用领域

空心桨叶干燥机工作原理和使用领域 一、空心桨叶的工作原理:本机在夹套结构的壳体内有两根镶嵌着互相交错的桨片的平行回转轴,各轴上镶嵌有很多枚按一定间隔交错排列的中空扇形桨片,轴低速旋转。热媒通过安装在回转轴端部的旋转接头进入中空回转轴及桨片,传热干燥后,再通过旋转接头排出机外。另外,夹套中也将导入热媒。物料从供料口连续供给,通过桨片在桨片附近进行局部搅拌、混合,同时桨片与夹套的热传导逐渐使物料干燥,物料边加热边缓慢排出。并可通过改变溢流堰口高度调节滞留时间。将原料从进料口进入机内,由空心桨叶输送到出料口卸料。物料在输送过程中受空心桨叶搅拌,同时受空心桨叶和夹套同时加热进行蒸发干燥,热效率高。该机采用无级变速器连接变速箱,每分钟转速 5-20转,可根据所进物料的性质调节转速。蒸发出来的水汽经过除尘除臭系统后由引风机抽出。 二、使用领域: 桨叶干燥机已成功地用于食品、化工、石化、染料、工业污泥等领域。设备传热、冷却、搅拌的特性使之可以完成以下单元操作:煅烧(低温)、冷却、干燥(溶剂回收)、加热(融化)、反应和灭菌。搅拌桨叶同时又是传热面,使单位有效容积内传热面积增大,缩短了处理时间。楔型桨叶传热面又具有自清洁功能。压缩--膨胀-搅拌功能使物料混和均匀。物料沿轴向成"活塞流"运动,在轴向区间内,物料的温度、湿度、混合度梯度很小。 1、用导热油做热介质,桨叶干燥机可完成低温煅烧工作。如:二水硫酸钙(Ca2SO4·2H2O)煅烧转化为半水硫酸钙(Ca2SO4·1/2H2O)。碳酸氢钠(NaHCO3)经煅烧转化为纯碱(Na2CO3)等。 2、通入冷却介质,如水、冷却盐水等即可用来冷却。如:使用于纯碱行业的桨叶式凉碱机,取代老式的空气冷却凉碱机,节省了能源及尾气处理设备,降低了操作费用,还可用于钛白粉、镍铁合金粉及各种粉粒状物料的冷却。在单台机里可以将物料从1000℃冷却到小于40℃。 3、干燥,设备最主要的功能,不使用热空气,使溶剂回收、能源消耗、环境控制处于易处理的理想状态。对需回收溶剂、易燃、易氧化、热敏性物料尤为适应。已广泛用于精细化工、石化、染料行业。 4、轴向区间内,温度、湿度、混合度的均匀性,使得设备可用来加热或融化,或进行一些固体物料反应。在复合肥及变性淀粉行业均已成功使用。桨叶干燥机可用来对食物和面粉进行灭菌处理。单位有效容积内大的加热面积,很快就将物料加热到灭菌温度,避免了长时间加热而改变物料品质。

干燥机毕业设计说明书

前言 干燥技术的应用,在我国具有十分悠久的历史。文明于世界的造纸技术,就显示了干燥技术的应用。干燥是许多工业生产中的重要工艺过程之一,它直接影响到产品的性能、形态、质量以及过程的能耗等。自70年代以来,国内干燥技术的研究开发、设备制造及生产应用有了很大进展。目前干燥技术发展趋势为:(1)干燥设备向专业化方向发展。干燥设备应用极广,遍及国名经济各部门,而且需要量也很大。(2)干燥设备的大型化,系列化和自动化。从干燥技术经济的观点来看,大型化的设备,具有原材料消耗低,能量消耗少,自动化水平高,生产成本低的特点设备系列化,可对不同生产规模的工厂及时提供成套设备和部件,具有投产快和维修容易的特点。[1]通过了解和分析辣椒干燥特性、国内外干燥工艺现状,为本次设计提供了设计依据。本次梯型带式辣椒干燥机干燥原理:热空气掠过辣椒,将热量传递给辣椒而热空气被辣椒冷却,湿分由辣椒传入空气,并被带走。干燥特性:恒速干燥阶段干燥速率是常数,此时辣椒表面含有自由水分,干燥过程为汽化。当完全汽化后,湿表面则从辣椒表面退缩,此时可能发生一些收缩。在此阶段后期,湿分界面可能内移,湿分将从辣椒内部因毛细管力迁移到表面,切干燥速率仍可能为常数[2]。当平均湿含量达到临界湿含量时,进一步干燥会使表面出现干点,由于内部和表面湿度梯度,湿分通过辣椒扩散到表面然后排出干燥速率受到限制。此时热量先传至表面再向辣椒内部传递,由于湿界面深度逐渐增大,而外部干区的导热系数非常小,故干燥速率会下降,称为降速干燥阶段[3]。缓苏阶段是让辣椒温度降到环境温度,持续在环境温度中待一段时间,然后在加热干燥。缓苏可以大大提高干燥效率[4]。 梯型带式辣椒干燥机,由三个干燥单元和一个送料装置组成,每个干燥单元包括供风系统、电热加热系统、输送带张紧系统和传动系统组成,对干燥介质数量、温度、湿度等参数进行控制。梯型带式辣椒干燥机结合了带式干燥机操作灵活,湿物料,干燥过程在密封的箱体内进行,隔绝了外界粉尘。此外,辣椒在带式干燥机上受到的振动或冲击轻微,不会破碎。梯型设计使辣椒在到下一单元时有反转的效果,达到提高干燥效率的作用。在本次方案中,将干燥部分分成了三个单元,分别是第一干燥阶段、缓苏阶段和第二干燥阶段。 通过辣椒干燥的这些特性,本次设计确立了“干燥+缓苏+干燥”的组合干燥方式,效率有明显的提高,采用缓苏过程,不仅节能,而且对保留干制品的营养成分也十分有利。 关键词:梯型;带式;辣椒干燥机

介绍一下连续式真空干燥机

连续式真空干燥机 冷冻干燥是利用升华的原理进行干燥的一种技术,是将被干燥的物质在低温下快速冻结,然后在适当的真空环境下,使冻结的水分子直接升华成为水蒸气逸出的过程. 冷冻干燥得到的产物称作冻干物,该过程称作冻干。 物质在干燥前始终处于低温(冻结状态),同时冰晶均匀分布于物质中,升华过程不会因脱水而发生浓缩现象,避免了由水蒸气产生泡沫、氧化等副作用。干燥物质呈干海绵多孔状,体积基本不变,极易溶于水而恢复原状。在最大程度上防止干燥物质的理化和生物学方面的变性。 各层加热盘上均有热载体进出口管,一般上部几层采用低压饱和蒸汽或热水、热油串联、并联或串并联输入加热,控制各层温度;而底部二层通入冷却水,以降低产品温度,回收热量,确保质量。加热盘按一定的间距固定在筒体框架上,呈水平置放,其间每层均装有十字臂架,上下两层错位45°交错固定在中心主轴上,并由蜗轮减速器、无级变速器及电机等驱动,以0.6~3.7(r/min)缓慢地转动。每根臂架上装有多支可拆式铧犁形耙叶或者平刮板,呈等距排列。耙叶采用铰接及簧片摆动结构,使其底刃在盘面上随偶浮动,并可根据物料性状任意调节耙叶角度,以确保物料在盘面上不断向前推进。 被干燥物料从顶部圆盘加料器连续地加到设备内最上面第一层小加热盘的内圈盘面上,在回转耙叶的机械作用下,一边翻滚搅拌,一边从内向外不断向前移动,呈锯齿形布满整个盘面上,得到接触加热干燥;然后物料从外缘跌落到下面第二层大加热盘外圈盘面下,在反向安装的耙叶作用下,又从外向内循序移到内缘,落到第三层小加热盘的内圈盘面上。以此类推,这样物料一层一层地自上而下地逐层移动,连续得到加热干燥。 被蒸发的湿分与设备内尾气混合从上部出口自然排出,最终干料落到下盘上,由耙叶刮到底部卸料口连续排出,获得合格的干燥成品。根据产品性能、干燥要求和处理量大小,板式干燥机采用了主轴无级调速、手动调节圆盘加料器调节套高度,控制各层加热盘温度分布,末期冷却降温等一系列措施,发挥了板式干燥机的优越性能。 真空干燥机-机械使用 微波真空干燥机 真空干燥设备系由制冷系统、真空系统、加热系统、电器仪表控制系统所组成。主要部件为干燥箱、凝结器、冷冻机组、真空泵、加热/冷却装置等。它的工作原理是将被干燥的物品先冻结到三相点温度以下,然后在真空条件下使物品中的固态水份(冰)直接升华成水蒸气,从物品中排除,使物品干燥。物料经前处理后,被送入速冻仓冻结,再

楔形式空心桨叶干燥机的特点

桨叶干燥机(Paddle Dryer)泛指利用桨式搅拌器强化干燥过程的一类干燥机,属于搅拌干燥设备的一种,但近年来国内只将楔形桨叶干燥机称为桨叶干燥机,其他搅拌干燥机另有称呼,为尊重行业习惯并避免混淆,如无特殊说明,本章所述桨叶干燥机也仅指楔形桨叶干燥机。 桨叶干燥机是一种新机型,与耙式干燥机传热方式相近,但搅拌器结构不同,性能更优,^早由德国开发设计,后来日本奈良公司引进了该技术,开发了规格齐全的系列产品,并在应用上下了很多功夫,使之成为当代有代表性的搅拌类型传导干燥设备之一。 近些年来,国内各行业对高效节能干燥设备的需求日益扩大,很多单位从不同层面相继参与了对该产品的开发和推广,极大推进了该技术在我国的普及,至今,国内已有十多家高等院校、研究单位、和部分企业建有桨叶干燥机实验室,数十家企业在系列化生产桨叶干燥机,推广使用的物料已达数百种。 基本原理: 像所有传导干燥设备一样,桨叶干燥机也是利用加热面对物料传热,不同的是,桨叶干燥机既有静止的加热面,即夹套,也有移动的加热面,即中空主轴和其上焊有的若干中空楔形桨叶。加热面内通入加热介质,通过器壁将热量传给物料,使物料升温,水分蒸发。楔形桨叶在随同主轴旋转时,不断对物料挤压、剪切、搅拌、分散,强化了传热传质速率,改变主轴转数,即可改变搅拌强度。同时,桨叶特殊的几何形状,使桨叶本身具有自洁功能,加热面不断被更新。工作时,物料由加料口给入后,在搅拌桨叶和夹套共同作用下,水分蒸发,湿度下降,流动性增强。由于机器安装有1~5°倾角,在搅拌器不断翻动过程中,已干燥的物料会依自然安息角方式向低端移动,^后经溢流堰板排出机外,调整溢流堰高度,可控制物料滞留时间。湿气体通过除尘设备分离出粉尘后,经排风机引出。如工艺需要,可引入一定量热空气补充到干燥室内,作为湿气体的携带气体,防止物料中蒸发的湿气在干燥室内和后续处理设备中结露。一路蒸汽通过回转接头给入主轴和桨叶,冷凝水同样通过回转接头排出,另一路蒸汽则直接给入夹套,放热后排出冷凝水。桨叶干燥机典型工艺流程如下: 桨叶干燥机基本流程图 1-蒸汽给入回转接头;2-传动系统;3-机体;4-除尘器;5-排风机;6-排冷凝水回转接头 基本结构 桨叶干燥机主要由加热、搅拌、机体、进排料、进排风、加热介质给入及排出以及

干燥器的设计

干燥器的设计: 干燥器设计的基本原则是物料在干燥器内的停留时间必须等于或大于所需的干燥时间,其设计计算主要采用物料衡算、热量衡算、速度关系和平衡关系四个方程。在干燥器设计中,有关干燥器操作条件的确定,通常需由实验测定或可按下述一般选择原则考虑。 1. 干燥介质的选择 干燥介质的选择,决定于干燥过程的工艺及可利用的热源。基本的热源有饱和水蒸气、液态或气态的燃料和电能。在对流干燥介质可采用空气、惰性气体、烟道气和过热蒸汽。 当干燥操作温度不太高、且氧气的存在不影响被干燥物料的性能时,可采用热空气作为干燥介质。对某些易氧化的物料,或从物料中蒸发出易爆的气体时,则宜采用惰性气体作为干燥介质。烟道气适用于高温干燥,但要求被干燥的物料不怕污染,而且不与烟气中的SO2和CO2等气体发生作用。由于烟道气温度高,故可强化干燥过程,缩短干燥时间。此外还应考虑介质的经济性及来源。 2. 流动方式的选择 在逆流操作中,物料移动方向和介质的流动方向相反,整个干燥过程中的干燥推动力较均匀,它适用于:在物料含水量高时,不允许采用快速干燥的场合;在干燥后期,可耐高温的物料;要求干燥产品的含水量很低时。 在错流操作中,干燥介质与物料间运动方向互相垂直。各个位置上的物料都与高温、低湿的介质相接触,因此干燥推动力比较大,又可采用较高的气体速度,所以干燥速度很高,适用于:无论在高或低的含水量时,都可以进行快速干燥,且可乃高温的物料;因阻力大或干燥器构造的要求不适宜采用并流或逆流操作的场合。 3. 干燥介质进入干燥器时的温度 为了强化干燥过程和提高经济效益,干燥介质的进口温度宜保持在物料允许的最高温度范围内,但也应考虑避免物料发生变色、分解等理化变化。对于同一种物料,允许的介质进口温度随干燥器型式不同而异。例如,在厢式干燥器中,由于物料是静止的,因此应选用较低的介质进口温度;在转筒、沸腾、气流等干燥器中,由于物料不断地翻动,致使干燥温度较高、较均匀、速度快、时间短,因此介质进口温度可高些。 4. 干燥介质离开干燥器时的相对湿度和温度 增高干燥介质离开干燥器的相对湿度φ2,以减少空气消耗量及传热量,即可降低操作费用;但因φ2增大,也就是介质中水气的分压增高,使干燥过程的平均推动力下降,为了保持相同的干燥能力,就需增大干燥器的尺寸,即加大了投资费用。所以,最适宜的φ2值应通过经济衡算来决定。 对于同一种物料,若所选的干燥器的类型不同,适宜的φ2值也不同。例如,对气流干燥器,由于物料在器内的停留时间很短,就要求有较大的推动力以提高干燥速率,因此一般离开干燥器的气体中水蒸汽分压需低于出口物料表面水蒸气分压的50%~80%。对于某些干燥器,要求保证一定的空气速度,因此考虑气量和φ2的关系,即为了满足较大气速的要求,可使用较多的空气量而减少φ2值。 干燥介质离开干燥器的温度t2与φ2应同时予以考虑。若t2降低,而φ2又较高,此时湿空气可能会在干燥器后面的设备和管路中析出水滴,因此破坏了干燥的正常操作。对气流干燥器,一般要求t2较物料出口温度10~30℃,或t2较入口气体的绝热饱和温度高20~50℃。 5. 物料离开干燥器时的温度 物料出口温度θ2与很多因素有关,但主要取决与物料的临界含水量Xc及干燥第二阶段的传质系数。Xc值愈低,物料出口温度θ2也愈低;传质系数愈高,θ2愈低。

盘式连续干燥机的优缺点

盘式干燥机是在间歇搅拌传导干燥器的基础上,综合了一系列先进技术,经过不断改进而研制开发的一种多层固定空心加热圆形载料盘、转耙搅拌、立式连续的以热传导为主的干燥设备。这种干燥过程,就是将载热体通入各层空心圆盘内,以热传导的方式间接加热盘面上所放置的湿物料,在转动耙叶的刮耙作用下,使不断移动翻滚的物料内的湿份在操作温度下蒸发,其蒸汽随设备尾气排出,从而在设备底部连续地获取合格的干燥成品。近年来,许多国家将其广泛应用于化工、染料、农药、塑料、医药及食品等领域,在使用中不断改进提高。它与传统干燥设备相比,具有热效率高、能耗省、干燥均匀、产品质量好、占地小、附属设备少、污染少、生产连续、操作方便和适用范围广等优点。因而在干燥技术中有其广阔的发展前景,引起越来越多人的重视和研究。根据产品性能、干燥要求和处理量大小,盘式干燥机采用了主轴无级调速、手动调节圆盘加料器调节套高度,控制各层加热盘温度分布,末期冷却降温等一系列措施,充分发挥了盘式连续干燥机的优越性能。 盘式干燥机的优点明显: 1.连续运行,热效率高。盘式连续干燥机以传导传热方式进行干燥,干燥过程中干燥器内只通入极少量(或不通入)空气,其尾气携带量很少,故其热效率可达65%以上。 2.动力消耗低、噪音小。由于干燥过程中料层很薄,主轴转速低,物料传送系统所需的功率小,电耗很少,其全套干燥装置动力消耗仅是对流方式传热装置动力消耗的1/5~1/7,且噪音很小。 3.物料受热均匀,干燥时间短。由于干燥过程中物料在干燥盘中沿阿基米德螺线运动轨迹翻滚前进,物料所走路程为干燥盘半径的5倍,且逐层下落,因此物料接触加热盘面时间基本相同,受热很均匀。 4.物料损失小、环境保护好。 5.干燥能力大。 6.设备密闭连续操作,工人劳动强度低。 7.干燥介质可利用废热锅炉所产生蒸汽,从而节省了大量的燃煤。 8.产品质量稳定。 盘式干燥器的不足之处在于: 1.机械传动结构较复杂,活部件多,加工要求相对较高,若设计,制造或安装不良,搅拌耙叶与加热盘间易磨损,尤其是在干燥坚硬无聊时更加严重。 2.由于加热盘腔内需要承受一定的压力,用材较多,有一定的加工难度,设备的一次性投资较大。 3.不断地机械搅拌输送,易使物料破碎,粒径减小,因而不适应加工脆性物料或有粒度要求的物料。 4.对于粘结或结垢,污染加热面的或易过热焦化的热敏性物料不适用此设备。

桨叶干燥机和圆盘桨叶干燥机的区别

桨叶干燥机和圆盘桨叶干燥机的区别 浆叶干燥机是一种在设备内部设置搅拌浆,使湿物料在桨叶的搅动下,与热载体以及热表面充分接触,从而达到干燥效果的低速搅拌干燥器。桨叶干燥机结构形式一般为卧式,双轴或四轴。因其结构紧凑、传热效率高、自洁性能好、操作控制简单等优良性能,广泛应用于食品、染料、石化、化工、工业污泥等生产领域。对膏状、颗粒状、粉状、浆状物料进行间接加热或冷却,可完成干燥、冷却、加热、灭菌、反应、低温燃烧等单元操作。 因该桨叶干燥机干燥所需要的热量依靠热传导间接加热,因此干燥过程不需或只需少量气体以带走湿份。极大地减少了被气流带走的这部分热量损失,提高了热量利用率,是一种节能型干燥设备。桨叶干燥机广泛应用于石油化工、化工、冶金、食品、医药、农药等行业中粉状、粒状、滤饼状、浆液状物料的干燥。 下面来讲讲桨叶干燥机和圆盘桨叶干燥机的比较 1、两种桨叶干燥机在发达国家都经长期使用运行,都较为成熟; 2、工作原理非常近似,外壳中空有夹套,中空轴和中空叶片(盘片),属压力容器,均为间接加热干燥设备; 3、工程实施时外部接入条件要求基本一致,只是桨叶干燥机外型尺寸稍有不同,在污泥干化工程上可以互相替代;

4、粘性污泥适应性。桨叶干燥机的栔形桨叶对污泥有切割作用,因此该设备对粘性不大的污泥有一定的自洁净功能。但对于粘性强的污泥,由于栔形桨叶不是等截面,不能使用刮泥刀,因此将导致干燥面粘附污泥,影响干燥效果和设备干燥能力;圆盘桨叶干燥机的盘片对污泥完全没有切割力,但设有刮泥刀,完全可以适应高粘性污泥,刮泥刀的检修甚至更换非常便利,费用低; 5、耐磨和安全性。中国污泥的含沙量约比发达国家多一倍,因此设备选型应充分考虑耐磨性。桨叶干燥机的空心栔形桨叶是压力容器,内部有0.3~1.3MP的压力,是设备的结构件。由于对污泥有切割作用,运行一段时间后必然导致磨损,发生导热油或蒸汽泄露(如采用导热油为热源,可能导致安全事故!),从而增加设备维修费用、降低运行时间和使用寿命;同样作为压力容器,圆盘干燥机的盘片也是结构件,内部有0.3~1.3MP的压力,盘片对污泥完全没有切割力,因此不易磨损,对污泥的推动和搅拌是靠盘片边缘的推进搅拌器(小片钢板,靠螺栓固定在盘片边缘,非结构件)的作用,更换方便,维修费用低; 6、单台设备处理能力主要取决于设备换热面积,桨叶干燥机一般只能做到 300M3的换热面积,设备难以大型化;圆盘桨叶干燥机可以做到400~500M3的换热面积,单台设备处理能力更大; 7、桨叶干燥机一般采用双轴或四轴,结构复杂;圆盘桨叶干燥机是单轴,结构简单,故障率和维护费用低;

旋转闪蒸干燥机的设计参考资料

旋转闪蒸干燥机的设计参考 概述 旋转闪蒸干燥装置是一种将干燥技术和流态化技术综合为一体的干燥设备,它克服了干燥设备能耗大和流化床干燥不均匀的缺点,集两者之所长,成为具有高效、节能、快速等特点的理想干燥设备。它特别适合于膏状物、滤饼等物料的直接干燥,弥补了耙式干燥效率低、产量小的不足,改变了喷雾干燥先稀释再进行喷雾处理的复杂过程。数年来,旋转闪蒸干燥广泛应用于轻工、石油、化纤、食品、矿山、涂料、染料及中间体等化工行业的高粘度、高稠度、热敏性膏状物料的干燥。与其他干燥设备相比,旋转闪蒸干燥装置技术先进、设备紧凑、操作简单、维修方便,强化了汽固传热效果,使干燥时间大为缩短,产品产量及质量大大提高,节能效果十分显着。 1 旋转闪蒸干燥机的构造及原理 1.1 干燥机的构造 旋转闪蒸干燥机如图1所示。主要由热风分配器、螺旋加料器、搅拌器、分级器、旋转干燥室等组成。干燥室底部为锥体结构,其外圆环为热风分配器,与热风入口相连,热风在此作圆环状分布,从筒体底部狭缝以切线方向进入流化段形成旋转风场。环隙尺寸是直接影响干燥机工作状况的主要参数。锥体结构,可使热风流通截面自下而上不断变大,底部气速相对较大,上部气速相对较小,从而保证了下部的大颗粒处于流化状态的同时,上部的小颗粒也处于流化状态。另外,锥体结构还缩小了搅拌轴悬臂部分的长度,增加了运转的可靠性,改善了轴在高温区的工作状况,延长了轴承的使用寿命。流化段内设有搅拌器,用来破碎、混合物料,使热风与物料充分接触并保证粒子在干燥室高温区停留时间为最短。为防止物料在搅拌器作用下抛向四壁,粘结在四壁上出现“结巴”现象,并导致不能正常操作,为此在搅拌齿上安装了刮板,并与室底及器壁保持微小问隙。这种结构可以保证物料在与器壁粘结牢固之前便将其剥落。另外,搅拌转数也应合理选择,其转速的常规范周为50—500r/min。搅拌轴与干燥器底部有良好的密封装置。 干燥室顶部的分级器是一个有一定角度的带孔圆形板。分级器的作用主要是将颗粒较大、还没有干燥的物料分离挡下,以继续进行干燥,从而保证满足产品粒度分布窄、湿含量均匀一致的要求。分级器孔径大小和高度决定干品粒度,当高度一定时,孔径越小其产品的粒度越细。 1.2 干燥原理 根据干燥过程发挥的作用,可以把旋转闪蒸干燥机的主体设备分为三部分:底部流化段,中问干燥段,上部分级段。各段结构不同,所起作用不一样。 (1)流化段是物料人口以下部分,内设有搅拌器。它能帮助破碎高粘性物料,使湿料与干燥热空气充分接触,产生最大的传热系数。干燥热风从切线方向以一定速度进入干燥器底部的环形通道,从壳底缝隙进入流化段。由于通道截面突然减小,使动能与风速增大,这样在器内形成具有较高风速的旋转风场。物料自螺旋输送器进入干燥器后,首先承受搅拌器的机械粉碎,在离心、剪切、碰撞力的作用下物料被微粒化,与旋转热风充分接触形成流化床而被流态化。处于流化状态的颗粒表面完全暴露在热风中,彼此问互相碰撞和摩擦,同时水分蒸发,使粒子问粘性力减弱,颗粒之问形成分散、不规则的运动,使气固两相充分接触,加速了传质、传热过程。在流化段内冷热介质温差最大,大部分水分在此区被蒸发。只有充分干燥后的微粒才能被热风带出流化段。流化段属于高温区,因为流化段物料颗粒内部保持着一定的水分,物料不会过热,而干燥后的微粒瞬间便脱离高温区,所以旋转闪蒸干燥设备对热敏性物料非常适用。经过流化段干燥后,物料被破碎干燥成各种粒度不同的球形和不规则形状颗粒,在旋转空气的浮力和径向离心力的作用下,未干燥的颗粒向器壁运动,并因其具有较大的沉降速度而落回流化段重复流化干燥;较小颗粒向上进入干燥段。

PLG-3000×14盘式干燥机(钾酸钙)

1详3细6咨1询6联1系1方2式9顾8先8生! 一、设计条件 序号项目参数 1 物料名称钾酸钙 2 初水份~6% 3 终水分~<1% 4 处理量3800kg/h 5 热源蒸汽 二、工艺流程设计 序号项目内容 1 干燥系统形式敞开式 2 干燥介质热水加热 3 干燥方式传导式干燥 4 原料供给方式用户供料 5 收料方式盘式干燥机低部出料 6 除尘方式布袋除尘 7 控制要求按钮集中控制 三、产品概述 盘式干燥机是在间歇搅拌传导干燥器的基础上,综合了一系列先进技术,经过不断改进而研制开发的一种多层固定空心加热圆形载料盘、转耙搅拌、立式连续的以热传导为主的干燥设备。这种干燥过程,就是将载热体通入各层空心圆盘内,以热传导的方式间接加热盘面上所放置的湿物料,在转动耙叶的刮耙作用下,使不断移动翻滚的物料内的湿份在操作温度下蒸发,其热水随设备尾气排出,从而在设备底部连续地获取合格的干燥成品。近年来,许多国家将其广泛应用于化工、染料、农药、塑料、医药及食品等领域,在使用中不断改进提高。它与传统干燥设备相比,具有热效率高、能耗省、干燥均匀、产品质量好、占地小、附属设备少、污染少、生产连续、操作方便和适用范围广等优点。因而在干燥技术中有其广阔的发展前景,引起越来越多人的重视和研究。根据产品性能、干燥要求和处理量大小,盘式干燥机采用了主轴无级调速、手动调节圆盘加料器调节套高度,控制各层加热盘温度分布,末期冷却降温等一系列措施,充分发挥了盘式连

续干燥机的优越性能。 因该设备干燥所需热量依靠热传导间接换热,因此干燥过程不需或只需少量气体以带走湿分。极大地减少了被气体带走的这部分热量损失,提高了热量利用率,是一种节能型的干燥设备。 1、工作原理 湿物料自加料器连续地加到干燥器上部第一层干燥盘上,带有耙叶的耙臂作回转运动使耙臂作回转运动使耙叶连续地翻抄物料。物料沿指数螺旋线流过干燥盘表面,在小干燥盘上的物料被移送到外缘,并在外缘落到下方的大干燥盘外缘,在大干盘上物料向里移动并从中间落料口落如下一层小干燥盘中。大小干燥盘上下交替排列,物料得以连续地流过整个干燥器。中空的干燥盘内通入加热介质,加热介质形式有饱和热水、热水、导热油和高温熔盐,加热介质由干燥盘的一端进入,从另一端导出。已干物料从最后一层干燥盘落到壳体的底层,最后被耙叶移送到出料口排出。湿份从物料中溢出,由设在顶盖上的排湿口排出,真空型盘式干燥器的湿气由设在顶盖上的真空泵口排出。从底层排出的干物料可直接包装。通过配加翅片加热器、溶剂回收冷凝器、袋式除尘器、干料返混机构、引风机等辅机,可提高其干燥的生产能力,干燥膏糊状和热敏性物料,可方便地回收溶剂,并能进行热解和反应操作。 2、设备特点 1、连续运行,热效率高。盘式连续干燥机以传导传热方式进行干燥,干燥过程中干燥器内只通入极少量(或不通入)空气,其尾气携带量很少,故其热效率可达65%以上。

干燥设备设计选型

干燥设备设计选型 Prepared on 22 November 2020

干燥设备选型设计主要参数 目录 一、通用设计参数1~7页 二、热风循环烘箱设计8~9页 三、并排式烘房及隧道窑设计10~11页 四、带式干燥机设计12~14页 五、真空干燥机(箱)设计15页 六、旋转气流快速干燥机设计16~17页 七、气流干燥机设计18~19页 八、高速离心喷雾干燥机设计20~22页 九、压力喷雾干燥设计23~25页 十、卧式振动流化干燥机设计26~29页 十一、回转干燥机设计30~33页 十二、热风炉设计34~38页 十三、附录39~44页 编辑 二○○六年四月 一、通用设计参数 1、水份蒸发量等有关计算 1 2 12 2210010021 W W W G W W W G G G W ?-?-?=?-?-?=-= G 1=G 2+W

W 水份蒸发量kg/hG 1湿料量(加料量)kg/h G 2干料量(产品)kg/h 质△W 1初含水率XX%△W 2终含水率X% 产量h kg W W G G /100100211 2?-?-=加料量h kg W W G G /1001001 2 21?-?-= 2、热量计算 A 、干燥时间在1分钟内(瞬间干燥) (如:喷雾干燥、闪蒸干燥、气流干燥等) 干燥一公斤水需用热量在:1600~2000kcal B 、干燥时间在~小时内的设备(一般干燥) (如:带式干燥,振动干燥、回转筒干燥等) 干燥一公斤水需用热量在1400~2000kcal (产量大的取大值) C 、干燥时间大于2小时以上的设备(缓慢干燥) (加烘箱、烘房、真空干燥等) 干燥一公斤水需用热量在1200~1600kcal D 、对初含水低(<10%)而产量大的物料干燥,应增加物料升温时所需用热量。 对室外温低于0℃的产生环境则应另增加计算热量。 对每批次进料量大物料又经常变更,初含水难以确定的则热量1600~2000kCal/kg ,如:烘干各类中药片剂。 在一般估算时或物料特性不明时应取1600~2000kCal/kg 3、电加热功率计算(P 、KW )