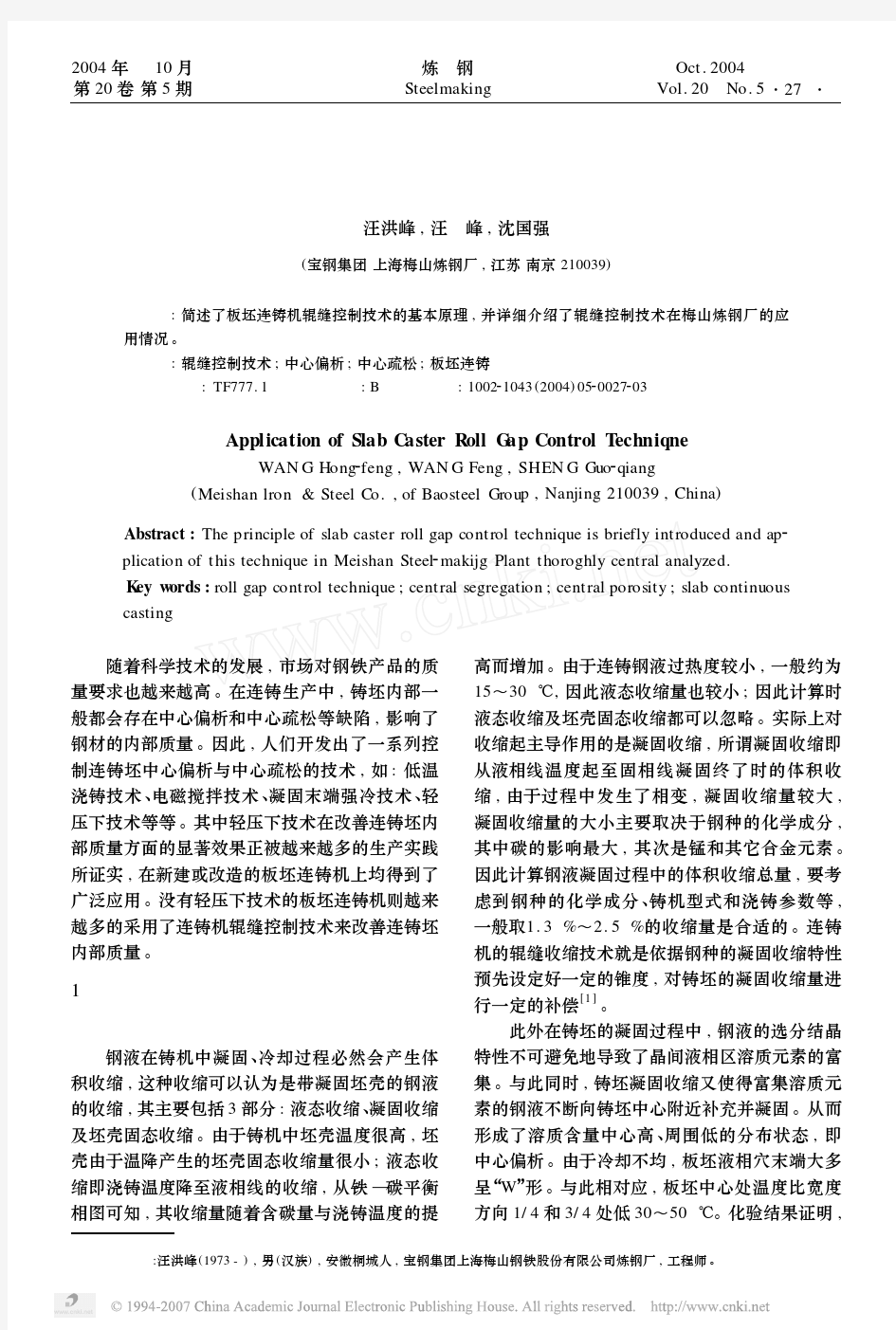

板坯连铸机辊缝控制技术的应用

连铸机扇形段远程自动调节辊缝的液压系统及其控制方案的分析_百(精)

?专题综述? 收稿日期:2006-02-23; 修订日期:2006-04-11 作者简介:谷振云(1940- , 男, 西安重型机械研究所研究员 级高级工程师。 连铸机扇形段远程自动调节辊缝的液压系统及其控制方案的分析 谷振云, 李生斌 (西安重型机械研究所, 陕西西安710032 摘要:分析了近年来从国外引进的板坯连铸机采用液压电气控制实现扇形段辊缝自动调节的基本工作要求, 液压控制原理及各控制方案的特点。开关阀的控制方式已成功用于西安重型机械研究所设计制造的攀钢2#大方坯连铸机的轻压下系统。 关键词:辊缝; 自动调节; 轻压下; 液压控制 中图分类号:TF77711文献标识码:A :1001- -05 Analysis of the control of CCM roll gap adjusting GU Zhen 2yun , L I Sheng 2bin (Xi πan Heavy Machinery Research Institute , Xi πan 710032, China Abstract :The basic requirement , hydraulic control mechanism and features of various solutions of CCM se g 2ment automatic roll gap adjusting hydraulic system introduced from abroad are discussed. The on 2off valve control has been successfully

轧机辊缝自动控制的设计与应用

轧机辊缝自动控制的设计与应用 前言轧机的辊缝控制是钢板厚度性能控制的关键程序之一,在一级过程自动控制中,轧机辊缝的控制涉及到的主要设备主要有液压缸,轧机机架, 工作辊支撑辊的安装、各类压力、位置传感器等。主要包括轧机辊缝的清零、 轧制中心线的确定、电动压下和液压压下的位置控制等几个方面。下面做一些 简单的介绍。轧机的辊缝调节主要通过操作侧和传动侧的两根压下螺丝来调整。轧机辊缝位置的控制主要有两种方式:一种是电动压下EPC位置控制,另一种是液压辊缝控制HGC。这两种方式在辊缝自动控制中同时存在,相辅相成,电动压下走的行程较远,可以作为辊缝的粗调或初始设置行走时使用;液压辊 缝的移动距离主要受到液压缸大小的限制,一般只有50mm行程,适用于最终 辊缝设定时的精细调整。 1.电动压下的位置控制EPC 压下螺丝用来进行位置的控制,该控制叠加在变速控制上。位置控制为速度控制器提供速度设置点。速度变化是传动控制的一部分,主要的传动装置有制动器和电磁耦合器。位 置控制使用线形或旋转编码器来测量压下螺丝的实际位置。液压和电气传动系 统分别设定了两个不同的分工,通过电动压下装置调节较大的位置变化,通过 液压压下装置进行精调和荷载状况下的调节。电动压下和液压压下的控制分工如下图1所示,电动压下的位置偏差会通过液压定位控制予以补偿。图1 压下螺丝位置控制的块状图(液压和电动) 2.液压辊缝控制HGC 水平机架液压辊缝控制分别由操作侧和传动侧的两个液压缸进行控制,每个液压缸由两个 并行连接的伺服阀操作,由控制系统来选择哪一个为主伺服阀。对于一般的厚度控制,一个伺服阀可以完成所要求的控制任务。第二个伺服阀主要用于咬 钢或长距离移动如换辊时使用。每个液压缸配有独立的位置控制和压力控制。轧制时位置控制是常用的操作模式,而在轧机压靠进程时自动选择轧制力控制。

HCCS控制系统

HCCS控制系统 HCCS即Hydraulic Capsule Control System 液压辊缝控制系统。该系统用于对三辊连轧机的辊缝进行实时校正控制,以确保生产的钢管外径合乎要求: HCCS的基本控制原理是:通过给定的初值,计算出轧制力、辊缝位置,通过闭环控制对其进行校正。 轧辊的位置由侍服液压缸及平衡缸共同作用给定。侍服液压缸给出压下量,当需要返回到原始位置时,平衡缸作用在轧辊上,使其返回。侍服液压缸由两部分组成:主腔(压力变化给出)和杆腔(压力给定为8MPa)。杆腔压力在整个过程中是不会改变的,它的作用相当于连轧机轴上的弹簧,起到脱开的作用。主腔压力由系统给定,其具体值由计算产生。 HCCS系统从现场接收压力传感器、位置传感器及侍服阀反馈的模拟量信号,并通过计算对侍服阀输出模拟量信号。 主腔压力×主腔截面-杆腔压力×杆腔截面=液压力 系统通过液压力、主腔压力、杆腔压力、位置值计算出侍服阀的开口度,即侍服给定。侍服阀根据给定值自动调整其实际的开口度,从而对主腔内压力进行控制,主腔压力改变,使液压力改变,从而改变位置进给。 HCCS的基本控制原理即为上述。 简单介绍一下轧制过程中的一些情况。当毛管翻入后,轧制过程开始,毛管进入轧机的瞬间,由于毛管外径要比辊缝内径大,所以要有一个“咬钢”的过程;当毛管脱开轧机时,辊缝要有一个突然变小的过程,其间的轧制力也会变小。我们可以粗略的绘制一下轧制力和辊缝的曲线:

从辊缝曲线中可以看出,当毛管刚进入时有一个小尖嘴“_ > _”,这就是所谓的“咬钢”,也就是毛管碰撞轧辊。当毛管脱出时,由另一个“->-”,这是毛管脱出后,轧辊的轧制力却没有突然减小,故轧辊压下后发现无轧制力,于是提起。

自动控制复习题改增加答案版2

复习题 1. 名词解释: APC : (Automatic position control)位置自动控制,在指定时刻将被控对象的位置自动地控制到预先给定的目标值上,使控制后的位置与目标位置之差保持在允许的偏差范围之内的控制,通常简称为APC 轧机刚度: 钢板的实际轧出厚度 h 与预调辊缝值 S0 和轧机弹跳值ΔS 之间的关系可用弹跳方程描述:h= S0+ΔS=S0+P/Km ,由它所绘成的曲线称为轧机弹性曲线。其斜率Km 称为轧机刚度,它表征使轧机产生单位弹跳量所需的轧制力(kN/mm )。 轧件塑性系数: 塑性曲线的切线斜率(塑性系数) 相对AGC : 不论钢板头部是否符合目标值,都以头部的实际厚度作为锁定值,钢板上的各点的厚度调整以锁定厚度为基准。 绝对AGC : 依赖于厚度计模型,每道次均以设定的目标厚度为基准进行厚度控制:需要过程计算机提供目标厚度和预设定辊缝:能够保证同板差和异板差。 张力: 张力是由于在轧件长度方向上存在着速度差,使得轧件上不同部位处的金属有相对位移而产生张应力。 张力AGC : 张力AGC 就是根据带钢厚度偏差,微调机架间张力,借此消除厚度偏差的厚控系统。 2. 简述电动压下整定曲线。 速度给定信号与位置偏差(设定值与实际值之差)之间的关系曲线,常用折线代替。x 轴-位置偏差,ZE-死区,Vcrawl-爬行速度 ?????????≤=<<=-?---=≥=ZE x v P x ZE V v x P P P V V V v P x V v crawl crawl ,0,)(,2121max max 1max

3.电动AP液压AP控制上各有何特点?简述电·液联合摆辊骤。 特点:一类是电机作为执行机构,对拖动物体进行定位控制;一类是液压缸作为执行机构,对液压缸活塞位置进行随动控制 电·液联合摆辊骤: 摆辊缝前,液压缸油柱基准值设为一固定值,如10mm; 根据当前辊缝设定值和液压缸基准值计算电动压下基准值; 开始摆辊缝,液压缸和电动压下系统分别按照基准值摆辊缝; 电动到位后,停止电动压下,由当前道次辊缝设定值和电动实际值计算液压缸基准值; 液压缸按照新计算的基准值摆辊缝; 液压缸到位后,摆辊缝完毕; 精轧机末3道次辊缝差<δ(如12mm),直接使用液压缸摆辊缝 4.给出辊缝计算公式?仅考虑牌坊变形,忽略其它因素,说明出口厚度与关系?Gap(辊缝)=(电动清零位置-电动实际位置) +(液压清零位置-液压实际位置) 牌坊变形的结果最终会累积到轧辊辊缝上,使轧制前的轧机空载辊缝由S增大为轧制时的有载辊缝h,最终时轧件厚度比空载辊缝大,还会引起厚度波动。 5.简述控制系统分级。 4级企业资源计划(ERP)主要实现销售与分销售、物料管理、生产计划管理、财务管理、成本控制、质量管理、设备管理、人力资源管理,以及企业生产经营各项数据、指标的统计分析。 3级制造执行系统(MES)主要实现原料管理、生产订单处理、工序详细调度、资源分配和状态管理、生产单元分配、过程管理、人力资源管理、维护管理、质量管理、文档控制、产品跟踪和产品清单管理、性能分析和生产实绩数据采集2级过程控制级(PCS)主要实现控制功能设定计算、过程监视、区域跟踪

厚度自动控制系统

板带箔轧制的厚度自动控制系统 金属加工产品广泛应用于建筑业、容器包装业、交通运输业、电气电子工业、机械制造业、航空航天和石油化工等各工业民用部门,其生产和消费水平已成为衡量一个国家工业发达程度的重要标志之一。 作为有色金属加工行业的设计研究单位,洛阳有色金属加工设计研究院早在1989年就自行设计研制出1400mm、1200mm、1300mm、1450mm、800mm 等各型全液压不可逆铝带箔冷轧机,1300mm 可逆铝带坯热轧机,560mm、850mm 全液压可逆铜带冷轧机,以及可逆钢带冷轧机的自动厚度控制配套系统,并积极开展铝板带箔厚度自动控制系统的开发研制工作,在吸收消化国外同类产品先进技术的基础上,先后开发出AGC-Ⅲ型到AGC-Ⅶ型厚度自动控制系统,厚控精度高,系统稳定。广泛用于铝、铜加工及钢铁加工行业的各类板带箔轧机上,深得用户好评(参见厚控系统用户表)。 板带材在轧制过程中的厚度变化,既与轧件的塑性变形抗力、厚度等因素有关,也与轧制工艺规程及轧机机架的刚度有关,下面对板带材轧制厚度自动控制原理作一简述。 1.弹跳方程和P-H 图 板带轧制过程中轧件作用于轧辊辊系的反作用力使机架发生弹性变形,遵循弹跳方程的规律: K P S h 0+= 式中: h — 轧件出口厚度,mm 0S — 原始辊缝,mm P — 轧制压力,t K — 轧机刚性系数,t/mm 作用于轧件的轧制力,使轧件发生塑性变形,轧件的塑性曲线虽然实际上不是直线,但在板带材轧制过程中塑性曲线处在微量变化情况下,可视为直线,轧件的塑性系数M 则可表示为: M=ΔP/Δh 式中: M — 轧件塑性系数 ΔP — 轧制力变化量 Δh — 轧件的厚度变化 利用弹性变形曲线和塑性变形曲线所构成的P-H图(图1-1),可以很方便地用来分析轧件厚度变化原因。

轧机液压辊缝控制系统的原理及应用

轧机液压辊缝控制系统的原理及应用 许战军 (河北钢铁集团 邯钢公司 西区冷轧厂 河北 邯郸 056002) 摘 要: 介绍邯宝公司2080冷轧酸轧联合机组轧机液压辊缝控制,通过分析HGC液压缸可以在位置控制模式和轧制力控制模式下运行的模式,由液压辊缝控制(HGC)系统调节轧机对带钢的压下量,直接影响到板型效果。 关键词: 轧机;液压辊缝控制;压下量 中图分类号:TG333 文献标识码:A 文章编号:1671-7597(2012)1110010-02 用。在咬钢的瞬间从位置控制转换到轧制控制,反过来也一 0 前言 样。由于控制模式转换必须在任何时候都可用,所以控制回路邯钢新区冷轧厂采用德国SMS集团最新的轧制技术,5架串 必须时刻调整输出来平衡设定值和实际值。位置控制和轧辊轧列式6辊轧机,通过弯辊系统、窜辊系统和螺旋压下系统来轧制 制力控制从属于更高一级的控制如厚度控制或秒流量控制。 带钢改善板型。螺旋压下系统主要靠液压辊缝控制(HGC)系 同步/倾斜控制系统是建立在位置控制和轧制力控制上统来调节轧机对带钢的压下量。冷轧就是带钢在再结晶温度进 的,以确保两个调节液压缸平行动作,这样可使轧机的上支承行轧制,所以液压辊缝控制的精度直接影响产品的厚度,液压 辊保持在轧机中心线上,并可变化。伺服阀的电源由UPS来提辊缝控制的倾斜控制配合弯辊和窜辊直接影响板型效果。 供,下表是伺服阀在各种模式下的电流值。 1 液压辊缝机械和液压系统结构 轧机机架配备了两个HGC液压缸。液压缸安装在轧机机架 上部。 HGC液压缸是用伺服阀进行闭环控制的,伺服阀仅控制液 压缸塞侧的压力。其中液压缸的油压必须是由轧机区高压液压 系统提供的。轧机机架的畜能器,直接在伺服阀之前,确保持 续的缓冲油量。 液压缸的杆侧是用一个独立的低压缓冲畜能器管路联结 的,可以尽心润滑并且避免真空。做打开动作时,例如当换辊 时HGC液压缸打开,杆侧管路压力会上增加,以提升辊缝开张 速度。 HGC液压系统图如下: 2.1 位置控制系统 位置控制用来控制液压缸位置,在操作侧和驱动侧都有位 置控制和倾斜控制。位置控制的输出限制值是可调节的,其大 小随倾斜量变化,最大约为伺服阀全开度的70%。 位置实际值是由2个HGC缸上的2个位置传感器(sony磁 尺)测量的,其精度可达1μm。每个传感器都安装在每个液压缸 中心,测量的是液压缸中心的高度。 当传感器错误时,HGC缸将停止运动。“传感器错误”信 号是通过对传感器系统里面的传感信号实时监测,监测电源和 位置差最大差异位置检测来实现的。液压缸完全收回的缸程是 由位置传感器侧量得。 2.2 轧制力控制 轧制压力控制是对驱动侧和操作侧的单独轧制力进行求和 并通过倾斜控制来修正而得来的。轧制力控制的输出限制值是 2 液压辊缝电气控制原理 可调节的,其大小随倾斜量变化,最大约为伺服阀全开度的HGC液压缸可以在位置控制模式和轧制力控制模式下运 70%。 行,当辊缝张开时液压缸一般是在位置控制模式下运行的。 轧制力是由安装在HGC缸塞侧的压力传感器测量得。一旦HGC缸的轧制力控制模式只有在辊缝关闭时才有可能 使

板形控制技术发展

板形控制技术发展 板形控制技术在不同的发展阶段,各国先后开发出了许多先进的控制手段和相关的轧机形式。其中具有重要意义的控制技术和先进轧机小结如下: (1) 垂直平面(VP)工作辊弯辊系统 垂直平面(Vertical Panel)弯辊系统是最早的轧机控制带材板形的重要而有效的手段之一,包括单缸工作辊正弯,双缸工作辊正弯,单缸工作辊负弯,以及支撑辊正弯。到目前为止,垂直平面弯辊系统仍然是板形调整的重要技术之一。广泛应用于各类轧机中[21]。 (2) 连续可变凸度(CVC)系统 基于连续可变凸度(Continuously Variable Crown)系统的CVC轧机主要是由两个可移动的瓶形辊身组成。瓶形辊的辊径差和普通辊的凸度值大小相似,安装相反,互补成对称辊缝,辊缝略微呈S形。通过特殊S形工作辊的轴向窜动,来达到连续变化空辊缝正、负凸度(等效于工作辊正、负凸度)的目的。缺点是辊型复杂,磨削精度高而且困难,辊型互换性差,辊耗增加,轧辊接触压力大。在一个轧制单位过程中,如工作辊出现较大的磨损和变形,则将影响其调控性能偏离设定的要求,并且由于工作辊与支撑辊之间接触压力的分布呈S形,使磨损后的支撑辊也成S形,如不及时换辊,将影响其设定的调控性能,为此,CVC支撑辊需采用较短的换辊周期[22]。但由于CVC轧机控制板凸度的能力极强,操作方便且易改造,所以发展较快,世界各国普遍采用。我国宝钢在2050热连轧精轧机组七个机架上均采用了此项技术[23]。 (3) HC控制轧机 HC(High Crown)轧机是为了克服阶梯支撑辊不能随板宽变化而改变其支撑辊与工作辊接触长度的缺点以及提高工作辊弯辊效果而开发的。HC轧机是中间辊横移的六辊轧机,通过中间辊的相反方向横移来改变中间辊与工作辊的接触长度,以适应其板宽的变化。HC轧机具有工作辊直径小、板形控制稳定、改善边部减薄、同宽度轧制数量多以及可实现自由程序轧制的优点。但HC轧机也具有结构复杂、机架高、设备投资大、轧辊易剥离、操作维修难的缺点。尽管这样,HC轧机仍旧属于高精度板形,板凸度控制的轧机,不失为具有划时代意义的新型轧机。所以HC轧机发展迅速,世界各国均广泛采用。我国也研制成功了HC冷轧机[23]。

板形控制

板形控制作业实现板形控制的主要方法及原理 李艳威机电研一班s2*******

实现板形控制的主要方法及原理 李艳威1, (1. 太原科技大学研1201班太原) 摘要:介绍了六种类型的实现板形控制方法,包括热轧过程中对板形的控制;采用液压AGC系统控制板厚及板形;通过轧辊有载辊缝的控制,进行板形控制;通过选择机型实现板形控制;采用板形控制新技术以及控制策略和控制系统的结构对板形控制的影响。每个类型的方法中列举了具体实现的技术,并简要介绍了该技术的基本原理。 关键词:板形控制方法原理 The Method of Achieving Plate-shaped Control and Principle LI Yanwei1 (1. Taiyuan University Of Science And Technology,The graduate class of 1201,Taiyuan) Abstract:Introduced six types of shape control method , Including the plate-shaped control in the hot rolling process;Adopt Hydraulic AGC System to control the shape of plate;Through the roll-load roll gap control the shape of plate;By selecting models to achieve plate-shaped control;Adopt new technologies plate-shaped control. Listed for each type of method to achieve technical, and briefly describes the basic principles of the technology. Keyword: plate-shaped control method principles 0 前言 为了说明金属纵向变形不均的程度,引入了板形(Shape)这个概念。板形是板带的重要指标,包括板带的平直度、横截面凸度(板凸度)、边部减薄三项内容。直观说来,所谓板形是指板材的翘曲程度;就其实质而言,是指带钢内部残余应力的分布。作为带材重要的质量指标之一,板形已越来越受到生产厂商与用户的重视,其好坏直接影响到带材对市场的占有率。下面介绍几种常见的板形控制技术及其简单原理。 热轧过程中带钢的板形及带钢性能在 宽度方向上和轧制方向上的控制、酸洗的拉矫过程、冷轧过程的板形控制、连续退火时温度和张力的控制、乎整机的板形控制及涂层前的拉矫等构成了一个全过程的复杂的 冷轧板形控制系统.在这个系统中,前一个工序的出口板形影响后一个工序的板形.所以,带钢的最终板形不可能单独由系统中的某一个工序或某一设备所决定,而由整个系统决定。 1 热轧过程中对板形的控制 热轧过程中,根据钢种不同,设定热轧目标终轧温度.必要时还要提高钢坯的出炉温度,确保热轧带钢的边部终轧温度控制晶粒均匀成长,尽量消除硬度沟的影响,为冷轧提供较为合适的板形.尤其是热轧后部设立平整机,通过在热状态下,平整机的拉伸矫平,消化板形缺陷。 2 采用液压AGC系统 为了实现轧件的自动测厚控制(简称AGC),使得纵向板形得以实现平直度,在现代板带轧机上一般装有液压压下装置.采用液压压下的自动厚度控制系统,通常称为液压AGC.AGC系统包括:(1)测厚部分,

板形控制的发展及其应用

龙源期刊网 https://www.360docs.net/doc/8810760522.html, 板形控制的发展及其应用 作者:李坤 来源:《硅谷》2011年第06期 摘要:板形是板带的重要质量指标够。随着仪表、电器、汽车及轻工业的发展,对板带 板形的要求日趋严格。但在我国,带钢板形的自动控制还是一个相当薄弱的环节,每年由板形不良所造成的经济方面的损失十分严重,了解和解决我国板带生产中板形质量问题是一项具有巨大经济意义的课题。 关键词:板形控制;轧机;板形预测;变形 中图分类号:TG335文献标识码:A文章编号:1671-7597(2011)0320140-01 金属在轧辊作用下经过一系列的变形过程轧成需要的板材。最终产品的板形受到许多因素的影响,总括起来,这些因素可以分为内因(金属本性)和外因(轧制条件)两个方面。轧制条件的影响更为复杂,它包括更为广泛的内容。凡是能影响轧制压力及轧辊凸度的因素(例如摩擦条件、轧辊直径、张力、轧制速度、弯辊力、磨损等)和能改变轧辊间接触压力分布的因素(例如轧辊外形、初始轧辊凸度)都可以影响板形。 1 板形控制的发展 1.1 板形理论的发展。板形理论的发展可以分成三个阶段,第一阶段是以轧辊弹性变形为基础的理论;第二阶段是日本新日铁和美国为代表的以轧件为基础的动态遗传理论;第三阶段为钢铁研究总院建立的轧件轧辊统一的板形理论。 1.1.1 轧辊弹性变形的板形理论。最初的轧辊弹性变形研究是在二辊轧机L门上,并假设轧制力沿辊身全长均匀分布,也没有考虑轧件和轧辊之间的弹性压扁。由于物理模型过于简单,处理方法也十分粗糙,对要求处理的四辊和六辊轧机,并要求给出精确的轧后端面分布,这种简单方法不能胜任。自20世纪60年代,轧辊弹性变形的研究发展很快,其方法主要是以M.D.Stone为代表的弹性基础梁理论和以K.N.Shohet为代表的影响函数法以及有限元方法。我国轧钢界从20世纪70年代起对轧制理论与技术的研究大都集中在轧辊弹性变形的理论方面。这种理论对轧制过程主要起到分析指导作用,不能直接用于在线控制。 1.1.2 轧件连轧过程的板形理论。20世纪70年代末,日本新日铁与日立、三菱合作在HCPC等板形控制轧机的开发过程中,提出了以实验为基础的板形理论研究新思路,得到了板形于扰系数和遗传系数为基本参数的板形向量模型,直接应用于生产。20世纪80年代,美国阿姆柯钢铁公司提出影响矩阵方法,提出前面机架改变弯辊力或轧辊凸度不仅影响本机架板

连轧机组液压辊缝控制系统的设计

连轧机组液压辊缝控制系统的设计 (内蒙古科技大学信息工程学院,内蒙古包头 014010) 摘要:通过对连轧机组液压辊缝控制系统的研究,推理其数学模型并进行仿真,了解了PID参数对系统的影响,近而掌握了伺服阀、PID控制及系统软件在该系统中所起的 关键词:连轧HGC系统;仿真;伺服阀;PID;系统软 中图分类号:TG333 文献标识码:A 文章编号:1007—6921(XX)20—0075—02 包钢无缝钢管厂ф180机组连轧机辊缝控制,采用当今世界先进的液压伺服控制系统,电气控制采用INNSE公司基于X-Pact ProBAS结构的新CARTA MPM-HGC系统。该系统的核心是液压辊缝控制(HGC),本设计通过对HGC系统的研究,推理数学模型并仿真,了解了伺服阀及P ID控制在该系统中的影响和应用,加强了对该系统薄弱环节的预防和改造,提高了产品质量和轧制节奏,对该厂有着重要的意义。 1 HGC HGC是一种闭环控制功能,提供液压缸的快速和精确定

位。位置控制环给出伺服阀的给定,接收位置传感器和压力传感器来的反馈信号,每个缸都有一套独立的液压位置调节[1 ]。为了保护系统,当出现轧制过载或操作员干预的主机停车时,控制系统立即将辊缝打开到安全位置,在轧制过程中,如果控制系统检测到报警,通过电磁阀锁定当前液压缸位置,直到完成当前钢管的轧制。当轧制力超过设定极限时,系统产生报警提醒操作员注意,并且通过调整液压缸位置来防止轧制力继续增大。高速控制器将执行以下功能:①缸位置控制;②轧制力计算;③自动流量补偿控制;④位置同步控制;⑤自动辊缝控制;⑥伺服阀漂移调节; ⑦自动缸位置传感器归零;⑧报警程序;⑨和一级自动化 2 2.1 连轧液压辊缝控制的电气控制原理框图 740)this.width=740" border=undefined> 2.2 在HGC系统中,调整压下是厚度控制的主要方式,它通过改变辊缝的大小来保证轧机出口钢管的壁后。液压缸自动位置闭环控制系统作为HGC系统的核心,其性能指标直接决定HGC的指标。在对HGC系统的研究中,对轧机APC系统 2.2.1

辊缝控制

辊缝控制 文章来源:钢铁E站通https://www.360docs.net/doc/8810760522.html,/dict/detail.php?id=389 辊缝控制是冷轧板带加工的核心控制技术之一,近年来随着科学技术的不断进步,先 进的辊缝控制技术不断涌现,并日臻完善,辊缝控制技术的发展,促进了冷轧板带工 业的装备进步和产业升级,生产效率和效益大幅提升。 概念: 辊缝直观来说是指板带材的翘曲度,其实质是板带材内部残余应力的分布。只要板带材内部存在残余应力,即为辊缝不良。如残余应力不足以引起板带翘曲,称为“潜在”的辊缝不良;如残余应力引起板带失稳,产生翘曲,则称为“表观”的辊缝不良。 缺陷及分析: 常见的辊缝缺陷有边部波浪、中间波浪、单边波浪、二肋波浪和复合波浪等多种形式,主要是由于轧制过程中带材各部分延伸不均,产生了内部的应力所引起的。 为了得到高质量的轧制带材,必须随时调整轧辊的辊缝去适合来料的板凸度,并 补偿各种因素对辊缝的影响。对于不同宽度、厚度、合金的带材只有一种最佳的凸度,轧辊才能产生理想的目标辊缝。因此,辊缝控制的实质就是对承载辊缝的控制,与厚 度控制只需控制辊缝中点处的开口精度不同,辊缝控制必须对轧件宽度跨距内的全辊 缝形状进行控制。 主要因素: 影响辊缝的主要因素有以下几个方面∶ (1)轧制力的变化; (2)来料板凸度的变化;

(3)原始轧辊的凸度; (4)板宽度; (5)张力; (6)轧辊接触状态; (7)轧辊热凸度的变化。 先进技术: 改善和提高辊缝控制水平,需要从两个方面入手,一是从设备配置方面,如采用先进的辊缝控制手段,增加轧机刚度等;二是从工艺配置方面,包括轧辊原始凸度的给定、变形量与道次分配等。 常规的辊缝控制手段主要有弯辊控制技术、倾辊控制技术和分段冷却控制技术等。近年来,一些特殊的控制技术,如抽辊技术(HC轧机和UC系列轧机)、涨辊技术(VC 轧机和IC轧机)、轧制力分布控制技术(DSR动态辊缝辊)和轧辊边部热喷淋技术等先进的辊缝控制技术,得到日益广泛的应用。在此,分别就其中几种典型技术作以简单介绍。 优点: 下文请咨询钢铁E站通

H型钢万能轧机辊缝自动检测系统的应用

H型钢万能轧机辊缝自动检测系统的应用 李仲华①1邹叔峰2 (1:北京中冶设备研究设计总院有限公司北京100029; 2:唐山盛达钢铁有限公司河北唐山063000) 摘要详细阐述了H型钢万能轧机离线组装编码器与磁尺在消除机械间隙时的应用,万能轧机在线辊缝的显示,编码器与磁尺维护要点。重点探讨H型钢辊缝检测要点及特点,分析了H型钢轧制过程中如何控制腹板与翼缘压延配合的方法,把实验室模拟轧制取得的数据应用到实际生产中,通过修正液压辊缝控制系统(HAGC)数学模型,取得了理想的效果。 关键词H型钢万能轧机辊缝自动监测与控制编码器与磁尺磁环 中图分类号TG335.4文献标识码B doi:10.3969/j.issn.1001-1269.2013.z2.052 Application of theRoll Gap Automatic Detection System for the H-beam Universal Mill Li Zhonghua Zou Sufeng (1:Beijing CentralResearch&Design Institute for Metallurgical Equipment of MCC Group,Beijing100029; 2:Tangshan Shengda Iron and Steel Co.,Ltd.,Tangshan063000) ABSTRACT This paper describes the application of encoders and magnetic feet to eliminate mechanical gap when were assembled offline on H-beam universal mill,and the shows about Universal mill roll gap online;and the ma-intenance points of the encoders and magnetic tape.The main points and characteristics of the detection for the H-beam rool gap is main described,which analysis the method to control the webs match to flange rolling on the H-beam rolling process and apply the data obtained from laboratory simulation of the rolling to the actual production.It finally achieved the desired results by modifying the hydraulic roll gap control system(HAGC)mathematical model.KEYWORDS H-beam universal millRoll gap Automatic monitoring and control Encoders and magnetic tape Magnetic ring 1引言 H型钢万能轧机为四辊轧机,孔型较为复杂,另外H 型钢为复杂断面型轧材,对轧机辊缝调整及弹跳有较高的要求。为了有效解决在线轧钢时的轧辊弹跳,要求在离线轧机组装时对轧机进行预先的压靠和清零;在线轧钢时,为及时、快捷、准确地调整轧机辊缝,要求实时地把辊缝数据显示在远程的显示屏上。为提高轧制质量,必须以辊缝自动检测为基础,实现平立辊缝的在线联调。 2H型钢轧机辊缝自动检测传感器的选型以及检测原理H型钢万能轧机辊系如图1所示。 2.1水平辊辊缝值测量 水平辊辊缝检测传感器选择绝对值编码器,考虑到辊缝检测精确度需求,结合工程经验并综合比较,4096?8192绝对值编码器最为适宜。4096?8192的意思代表编码器每旋转一圈计数4096,编码器最大可以旋转8192圈,编码器总的计数范围就是从0到33554432。因为万能轧机是丝杠压下,需要通过编码器旋转一圈对应的辊缝变化量来计算出一个系数(也称为斜率),编码器发出的数值除以这个系数就是当前的水平辊辊缝量。绝对值编码器发出的数值需要传送到PLC进行处理器,有两种类型,一种是SSI类型的,需要将编码器的数值和时钟连接到SM338位置输入模块;另外一种是总线型、直接将编码器连 Total No.208 Extra Edtion(2)2013 冶金设备 METALLURGICAL EQUIPMENT 总第208期 2013年特刊(2) ①作者简介:李仲华,男,1966年出生,山东大学自动控制专业,本科,学士,高级工程师

自动控制课后习题

1自动控制是采用自动检测、信号调节(包括数字调节器、计算机)、电动执行等自动化装置,组成的闭环控制系统,它使各种被控变量保持在所要求的给定值上。过程自动化是指在生产过程中,由多个自动控制系统组合的复杂过程控制系统。 2生产过程实现自动化的目的是:提高工序质量,用有限资源,制造持久耐用的精美产品;在人力不能胜任的复杂快速工作场合中实现自动操作;把人从繁重枯燥的体力劳动中解放出来;不轻易受人的情绪和技术水平的影响,稳定工序质量。实现自动化大批量生产,提供质量好、性能稳定、价格具有竞争力的产品,为企业生存发展提供更大的空间。 3轧制过程中的特点:1需要模型计算2控制项目众多3调节速度快4参数之间相互耦合影响5控制效果综合性强4.系统定义:由相互作用和相互依赖的若干组成部分结合成的具有特定功能的有机整体。(1) 包含若干部分(2) 各个部分之间存在某种联系(3) 具有特定的功能。控制对象:泛指任何被控物体(不含控制器)。控制:使某个控制对象中一个或多个输出量随着时间的推移按照某种预期的方式进行变化。实现:靠控制系统去完成。 开环系统:不存在稳定性问题,控制精度无法保证。闭环系统:可实现高精度控制,但稳定性是系统设计的一个主要问题。 5.实现闭环控制的三个步骤一是对被控量(即实际轧出厚度或压下位置)的正确测量与及时报告;二是将实际测量的被控量与希望保持的给定值进行比较、PID计算和控制方向的判断;三是根据比较计算的结果,发出执行控制的命令,使被控量恢复到所希望保持的数值上。 6.现代钢铁生产过程的特点控制项目众多、调节速度快、参数之间相互耦合影响、控制结果综合性强。 7.轧制过程技术现状与自动化发展:轧钢生产日益连续化、轧制速度的不断提高、生产过程计算机控制、产品质量和精度高标准交货、操作者具有高度水平。 第二章 1何谓自动控制系统? 自动控制是利用控制系统使被控对象或是生产过程自动按照预定的目标运转所进行的控制活动。理想的自动控制过程是,在线自动检测对象参数,与设定参数比较,得到偏差后,立即进行比例、积分和微分调节运算,然后调整过程对象,使其快速平稳达到期望状态。 2分析图中各环节链接信号。。。。 它是借助于测厚仪测出实际的轧出厚度,并转换成相应的电压信号,然后将它与所要求的目标厚度相当的电压信号进行比较,得到与厚度偏差相当的偏差信号。偏差信号经放大器放大,控制可控硅导通角度,调节电动机通电时间,使压下螺丝向上或向下移动,从而使辊缝相应的改变,得到所要求的轧件厚度值。只要测厚仪精度足够,调节器、执行器或任何外扰因素影响出口厚度时,都会调节辊缝,自动地使实际轧出厚度保持在允许的厚度偏差范围内。即无论来料干扰还是调节执行机构本身的缘故,一旦厚度有偏差,出口监测装置就会报告出来。故反馈系统是所有自动控制系统的核心。 3为什么会有滞后?及其影响 在机械运动系统中总是存在运动部件的惯性、与运动速度相关的摩擦阻力和工作负荷的大小不同,因而在自动控制过程中,它们会不同程度地使得执行机构的动作不能及时地随着输入信号而变化,出现一定的延迟,即当被控量已达到给定值时,在短时间内还继续向调整的方向发展,这样便会使被控量超过给定值,从而产生符号相反的误差,因此又使执行机构向反方向动作。同样,也会由于惯性的作用,使被控量偏离给定值。所以被控量往往会在给定值两边摆动,故实际的调节过程往往是一个振荡的过程。若这个振荡是减幅振荡,则系统最后会达到平衡状态,便称此系统是稳定的,否则系统就是不稳定的。 4什么是PID控制?调节器作用?参数如何确定? 对偏差信号进行比例、积分和微分调节运算称为PID 控制,它可以提高控制品质。调节器是实现PID运算的专门装置,将偏差放大或通过微分给与短时间的强烈输出,加快启动,减少死区。积分是将偏差累积起来,进行调整,达到消除静差的目的。减少比例放大或增加对象变动的阻尼可以减少震荡幅度,但也降低系统响应频率。 5什么是数字PID?数字调节器为什么会代表电动组合仪器? 数字PID就是把现场的控制变量的模拟信号和对现场受控变量的输出信号均转换成了数字信号,PID的实现也是通过数字信号的设定来完成的。 6.开环控制系统和闭环控制系统各有什么特点? 开环系统:输出量不会返回影响过程的直接控制系统。不存在稳定性问题,控制精度无法保证。 闭环系统:将输出量反馈回来影响输入量的控制系统。可实现高精度控制,但稳定性是系统设计的一个主要问题。

冷轧板带板形控制技术

冷轧板带板形控制技术 板形控制是冷轧板带加工的核心控制技术之一,近年来随着科学技术的不断进步,先进的板形控制技术不断涌现,并日臻完善,板形控制技术的发展,促进了冷轧板带工业的装备进步和产业升级,生产效率和效益大幅提升。 板形的概念(Concept of Shape) 1板形的基本概念 板形直观来说是指板带材的翘曲度,其实质是板带材内部残余应力的分布。只要板带材内部存在残余应力,即为板形不良。如残余应力不足以引起板带翘曲,称为“潜在”的板形不良;如残余应力引起板带失稳,产生翘曲,则称为“表观” 的板形不良。 2板形的表示方法 板形的表示方法有相对长度差表示法、波形表示法、张力差表示法和厚度相对变化量表示法等多种方式。其中前两种方法在生产控制过程中较为常用。 3常见的板形缺陷及分析 常见的板形缺陷有边部波浪、中间波浪、单边波浪、二肋波浪和复合波浪等多种形式,主要是由于轧制过程中带材各部分延伸不均,产生了内部的应力所引 起的。 为了得到高质量的轧制带材,必须随时调整轧辊的辊缝去适合来料的板凸度,并补偿各种因素对辊缝的影响。对于不同宽度、厚度、合金的带材只有一种最佳的凸度,轧辊才能产生理想的目标板形。因此,板形控制的实质就是对承载辊缝的控制,与厚度控制只需控制辊缝中点处的开口精度不同,板形控制必须对 轧件宽度跨距内的全辊缝形状进行控制。 影响板形的主要因素(Leading factor on Shape control) 众所周知,影响板形的主要因素有以下几个方面∶ (1)轧制力的变化;(2)来料板凸度的变化;(3)原始轧辊的凸度;(4)板宽度; (5)张力;(6)轧辊接触状态;(7)轧辊热凸度的变化。 板形控制先进技术(Advanced Technologies of Shape Control) 改善和提高板形控制水平,需要从两个方面入手,一是从设备配置方面,如采用先进的板形控制手段,增加轧机刚度等;二是从工艺配置方面,包括轧辊原 始凸度的给定、变形量与道次分配等。