全面的微系统技术

一、微系统技术

在微系统技术微系统技术的发展历史上,集成电路(IC)是技术的起点。电子器件小型化和多功能信成是微加工技术的推动力。如果没有微加工和小型化技术的迅猛发展,许多今天看来理所当然的科学和工程成就都不可能实现。

微系统技术是由集成电路技术发展而来的,经过了大约20年的萌芽阶段,即由20世纪60年代中期到20世纪80年代。在这段萌芽时期,主要是开展一些微系统技术的零散研究。例如,开发了硅各向异性腐蚀技术用于在平面硅衬底上加工三维结构;一些研究机构和工业实验室里的研究者开始利用集成电路的加工技术制造微系统技术器件,例如悬臂梁、薄膜和喷嘴;微传感器的关键部件,如单晶硅和多晶硅中的压阻被发现、研究和优化。

在微系统技术的研发时期,涌现出了一些具有重要意义的研究成果。1967年,Westinghouse公司发明了一种谐振栅晶体管(RGT)。它与传统的晶体管不同,RGT的电栅极不是固定在栅氧化层上,而是相对硅衬底可动。由静电力控制栅电极和衬底之间的间距。RGT是静电微执行器的最早实例。

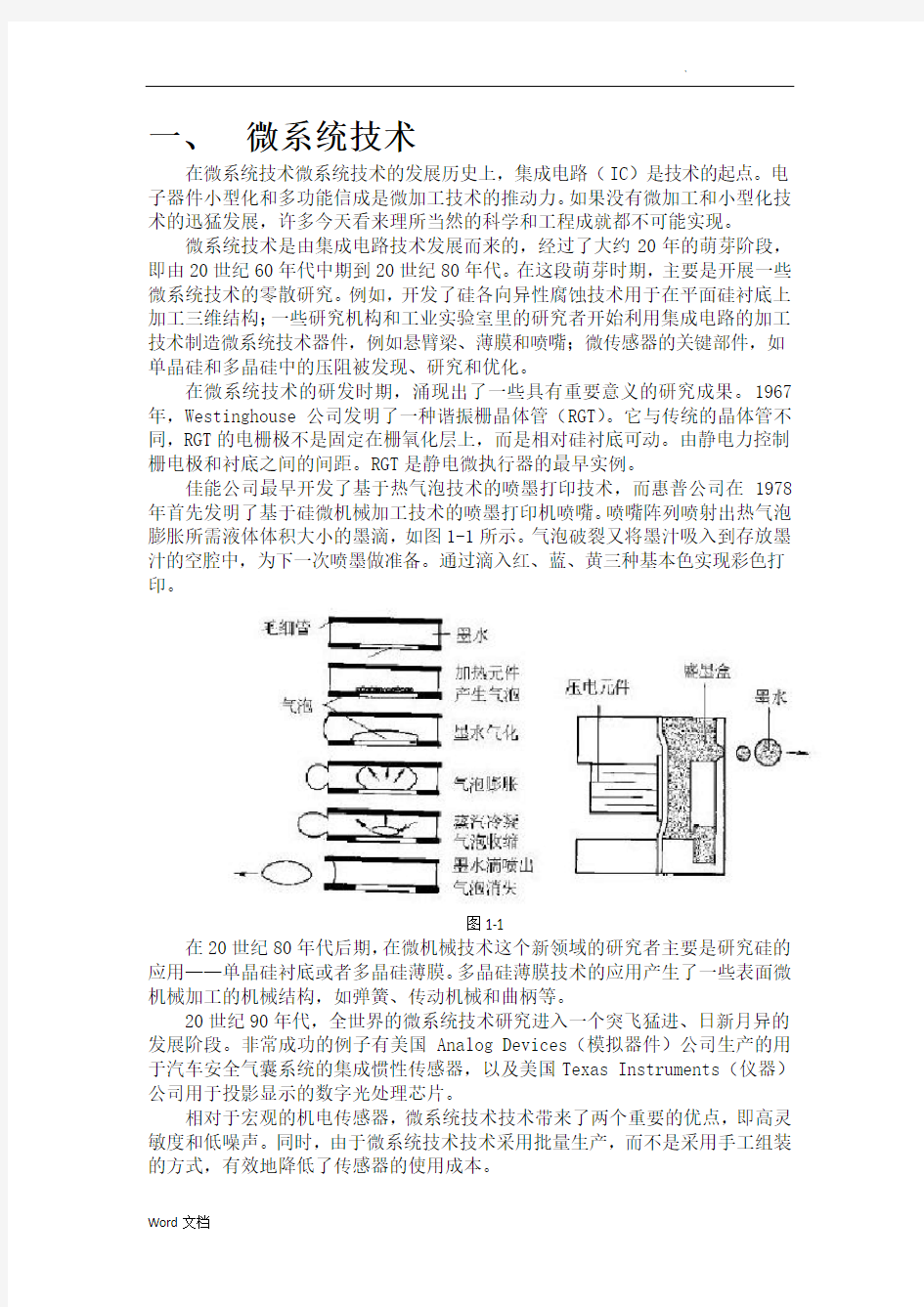

佳能公司最早开发了基于热气泡技术的喷墨打印技术,而惠普公司在1978年首先发明了基于硅微机械加工技术的喷墨打印机喷嘴。喷嘴阵列喷射出热气泡膨胀所需液体体积大小的墨滴,如图1-1所示。气泡破裂又将墨汁吸入到存放墨汁的空腔中,为下一次喷墨做准备。通过滴入红、蓝、黄三种基本色实现彩色打印。

图1-1

在20世纪80年代后期,在微机械技术这个新领域的研究者主要是研究硅的应用——单晶硅衬底或者多晶硅薄膜。多晶硅薄膜技术的应用产生了一些表面微机械加工的机械结构,如弹簧、传动机械和曲柄等。

20世纪90年代,全世界的微系统技术研究进入一个突飞猛进、日新月异的发展阶段。非常成功的例子有美国Analog Devices(模拟器件)公司生产的用于汽车安全气囊系统的集成惯性传感器,以及美国Texas Instruments(仪器)公司用于投影显示的数字光处理芯片。

相对于宏观的机电传感器,微系统技术技术带来了两个重要的优点,即高灵敏度和低噪声。同时,由于微系统技术技术采用批量生产,而不是采用手工组装的方式,有效地降低了传感器的使用成本。

20世纪90年代后期,光微系统技术发展迅速。世界各地的研究人员竞相开发微光机电系统和器件,希望能将二元光学透镜、衍射光栅、可调光微镜、干涉滤波器,相位调制器等部件应用到光学显示、自适应光学系统、可调滤波器、气体光谱分析仪和路由器等应用领域。

生物微系统技术包括生物学研究、医疗诊断和临床介入等方面的微系统技术研究和应用。由于生物微系统技术结构和器件的尺寸大小、集成功能多,它们已经在一些医疗方面得到应用,例如视网膜植入,耳蜗植入、嵌入生理传感器以及含有传感器的智能手术工具等。

二、微系统技术的本质特征

2.1小型化

毫无疑问,微系统技术将会不断有新的应用领域。技术发展和商业化的原因有时候并不完全相同。然而,微系统技术器件和微加工技术具有三种特点,称为“3M”,即小型化、微型电子集成及高精度的批量制造。典型的微系统技术器件

~1cm之间,当然,微系统技术器件阵列或整个微系统技的长度尺寸大约在1m

术系统的尺寸会更大一些。小尺寸能够实现柔性支撑、带来高谐振频率、低热惯性等很多优点。然而小型化带来的并不全是更好的特性,也可能带来问题。有些在宏观尺度下非常显著的物理效应,当器件尺寸变小以后,性能可能会变得很差。与之相反,有些对于宏观器件可忽略的物理效应,在微观尺寸围会突然变得突出,这称之为比例尺度定律。这人定律可以有效解释物理学在不同尺寸下的作用规律。例如,跳蚤可以跳过自身高度的几十倍,而大象则根本不能跳。定性观察表明:重量小的物体受重力影响小、小型化可以带来更快的速度、高功率密度和高效率。

尺度效应是微系统技术中许多物理现象不同于宏观现象的一个非常得要的原因,随着尺寸的减小,表面积(2L)与体积(3L)之比相对增大,表面效应十分明显,这将导致微机电系统的受力环境与传统机电系统完全不同。以潜水艇为例,当把潜水艇缩小到针头大小时,螺旋桨即使转动与很难使潜水艇前进,这主要是由于尺度变化,使得潜水艇受到水的黏性阻力变得相当突出,二者的驱动原理已经完全不同。正因如此,像细菌一样的微小生物体它们在液体中依靠的是螺旋状长长的鞭毛边旋转边前进。

2.2微系统技术中的力

对于我们所考虑的微机电系统,其尺寸量级在微米和纳米之间,在这种围起主要作用的是万有引力和电磁力。物体间作用的万有引力和电磁力的强度主要取决于3个因素,即作用力的密度、物体的尺度及物体间的作用距离。

万有引力和静电力表达方式很相似,从作用距离来看,二者都与距离平方成反比。从作用体的尺度来看,二者也都与物体尺度成正比。但从作用力的密度来看,二者有很大区别。首先引力常数和库仑力常数相差就很大,其次静电力和电荷成正比,万有引力和质量成正比,而单位尺度下的质量却比单位尺度下的电荷也要小很多,因此,静电力的密度要比万有引力的密度大很多个量级。除此之外,万有引力一定是吸引力,而静电力可以是吸引力也可以是排斥力,取决于电荷的

同号或异号。微机电系统结构的尺寸很小,质量也很小。由于万有引力的密度极小,因此对于微机电系统来说万有引力是可以忽略的。与万有引力不同,电磁力的作用却是普遍的和多样的。电磁力中包括静电力、电场力、磁场力、洛仑兹力、多极电场力以及偶极电场力引发的德瓦尔斯力等很多形式。

微机电系统的结构尺寸大多数都在微米量级,有的作用尺寸甚至达到纳米量级。因此,对于微机电系统来说,表面力和线力相对体积力来说起到的作用更明显,如静电力、摩擦力、阻尼力、卡西米尔力等都属于表面力,它们在微机电系统中的重要作用都在不同程度上显现,而安培力属于线力,受尺度的影响最不显著,它在宏观和微观机电系统中,静电力常常可作为一种驱动力来产生电容两极间的相对运动,但当两极板间距较小或电压较大时,两个极板间的静电力也会引起板间的吸合。对于谐振系统,若要使两极板间产生周期振动,则周期性的驱动力是期望的主动动作,而极板间的吸合趋势就是不期望的被动作用。对于表电开关,极板间的吸合是期望的主动作用,未吸合的振动就变为不期望的被动作用。除此之外,微摩擦力和空气阻尼力等也在微机电系统中起着主动或被动的作用。空气阴尼会影响系统的品质因子,但空气阻尼也常常被用来调节品质因子。摩擦力会使微构件很快磨损而导致失效,但摩擦力有时也可用来作为约束或固定。

由于上述的在宏观尺度上被忽略的各种面力,在微观尺度下都显现出来。相对于宏观状态,微机电系统的力学环境发生了很大的变化。当系统特征尺度达到微米或纳米量级时,许多物理现象与宏观状态也有明显不同,当它受不同环境和不同加工过程的影响时,力学参数也会有明显变化。与尺度高次方成正比例的惯性力,电磁力等的作用相对减小,而与尺度低次方成比例的摩擦力、黏性力、弹性力、表面力、静电力的作用相对增大;原来宏观条件下被忽略的毛细力、空气阻尼力、卡西米尔力和德瓦尔斯力等,在微结构的相互作用中已不能再被忽略,因此微机系统是一个多场力作用的系统。另外,虽然微机电系统的基本结构都是固体形态的,但从微尺度角度考虑,温度引起的水滴液体形态和固有的空气气体形态等也都是同时存在的。因此,微机电系统又是一个多相共存的系统。总之,一般来说,从力学作用的角度看,微机电系统是一个多场共存并耦合和多相共存并耦合的系统。因此,微机电系统具有特殊的力学环境。

三、集成电路制造工艺也材料概述

3.1掺杂

定义:将特定杂质参入到半导体规定区域。

目的:改变材料电学性质。

基本方法:扩散法;离子注入法。

3.2外延(常常是用相同材料)

定义:在硅衬底上产生单晶层。

目的:产生不同导电类型、电阻率、不同厚度的隔离、防止击穿电压。

基本方法:气相外延。

3.3薄膜层技术(常常用不同的材料)

定义:形成厚度在~nm m 间的薄膜。

目的:实现特定功能

方法:物理沉积,包括:真空蒸镀;溅工艺。

3.4光刻工艺

光刻工艺过程举例:

图3-1

在图3-1中的是相关的典型步骤:

(a ) 清洁处理、涂敷光刻胶、前烘

(b ) 暴光

(c ) 显影

(d ) 坚膜

(e ) 腐蚀

(f ) 去胶

四、 硅微机械加工工艺

4.1体硅微机械加工工艺

定义:直接在基底材料表面上腐蚀去除材料,形成三维结构。

图4-1

如图4-1中所示,体硅微机械加工艺一般是在硅、碳化硅、石英等材料上采用各向同性、各向异性或者自停止方法得到相应三维结构。

4.2表面硅微机械加工工艺

定义:通过去除薄膜结构下的支撑层来获得可动的机械单元,而不是在衬底下面加工。

硅二氧化硅多晶硅

图4-2

如图4-2所示典型牺牲层腐蚀工艺的具体步骤:

(1)氧化,做体硅腐蚀掩膜层;

(2)光刻氧化层,开体硅腐蚀窗口;

(3)体硅腐蚀出所需底层结构;

(4)去除SiO2;

(5)生长或淀积牺牲层材料;

(6)光刻牺牲层材料成所需结构;

(7)生长结构材料;

(8)光刻结构材料;

(9)牺牲层腐蚀,释放结构层;

(10)防粘结处理。

五、微系统技术的封装技术

5.1封装的定义与目的:

(1)狭义封装(PKG)

把微裸芯片固定于基板上,用外壳包封在基板上,包封腔灌注树脂或惰性气体,引出I/O接线端子。起防护目的。

(2)系统封装(SIP)

不同功能裸芯片通过微互联技术,混截于一个封装体,完成系统功能集成,对外引出I/O端子和机械固连方式。

封装的目的是把功能集成,并使设备小型化,增强包容性、兼容性,减小信号传输路径。

5.2微系统技术加工的新发展趋势及存在的问题

(1)趋势:

◆低温键合(150℃以下);

◆防粘附(表面粗糙技术、表面钉台技术);

◆片上封装(在晶圆上);

◆特高深宽比(与现有工艺兼容);

◆传统特种加工进军微系统技术;

◆发展封装技术(已相对独立于IC、微系统技术)。

(2)存在的问题

◆ 层间、焊盘、焊点的界面应力清除问题;

◆ 热胀系数不匹配、残余应力、变形、本征应力清除问题;

◆ 微结构工作过程中热变形;

◆ 结构粘附(由于加工过程中干、湿引起的问题)。

六、 微结构静电场及电场力

6.1无限大平板模型

两个导体可组成一个电容。当在导体上施加一电压时,导体上就会产生电荷。导体形成的电容可定义为

q C u

= 在微机电系统中,许多微结构间都是通过构成电容来工作的。结构间的静电力就是电荷之间库仑力的宏观表现。因此可以应用库仑定律计算结构间的静电力。在实际应用中,一般不去计算点电荷之间的库仑力,取而代之的是计算两导体之间的电势能,然后应用虚位移原理,确定微结构间的静电力。

任意两导体之间储存的能量实际上是电容的能量,可表示为

212

W CU = 无限大平板模型是目前微结构中应用最多的,此模型假设a 、b 相对于d 无限大,即忽略电容的边缘效应,根据电容定义,可求得

ab C d

ε= 利用电势能和虚位移原理可求得平行运动静电力为

22122x W C b F U U a a d

ε??===?? 以及垂直运动静电力为

22122y W C b F U U d d d

ε??===-?? 对于微机电系统中的静电微结构,尺度为微米量级甚至更小,而且由于加工条件限制,a 、b 不能过长,而间距d 不能太小,d 相对于a 、b 不能取无限大,一般不能简单直接应用上述公式,而需要考虑边缘效应带来的影响。另外,由于实际的平行板可能并不真正平行,平行结构的连接还存在拐角。平行板厚度也会影响。因此针对实际问题,需在无限大平板电容模型的基础上,考虑各类效应的影响。

6.2考虑边缘效应模型

基于分离变量法得到的级数解

对于这种模型,采用求解极板间电场分布的拉普拉斯方程来确定极板间的电容,可得如下的电容关系式

()021coth 2421

k k d a b c k πεπ∞=??+????=+∑ 式中,coth 为双曲余切函数。其能量为:212

W CU =。从而有横向驱动力 ()2

220d 121sin 2x k b U F a k d h a επ∞==??+???

?∑ 法向驱动力 ()2

20121sin 2k y W bU F d k d h a a επ∞=?==???+????∑

在求解过程中,电场边界不是完全封闭的,且没有考虑极板厚度对电容的影响,因此上式都不是精确解。

6.3基于保角变换计算式

应用保角变换是求解二维平板电容的一种典型方法,相关文献给出了考虑边缘电场的电容计算式,由于在求解过程中作了近似处理,因此该解析式也是近似解。

0221ln 1ln 1ab b a a C d d d εεπππ??????=+++++?? ????????? 所以,2

12W CU =。横向驱动力为

()22

22212212ln 12x b b d a d F U U d a d a d εεπππ?

?+ ?+??=++++∕∕∕ 在实际应用中,a

d 为10~50,所以上式可以化简为 212x b b d F U d d a d εεπ????=

+ ???+???

? 法向驱动力为 ()2

22212112ln 12y d W abU a d F d d a d a d επππ??+???+==+???+++??????∕∕∕ 对上式静电力进一步简化为

221y abU d F d a d επ?

?=+ ?+??

6.4考虑极板厚度是的边缘效应

平行板电容的模型是假设电荷都附在表面上,并未考虑板厚的影响。这对无限大平行平板是可行的,但对于有限宽度a 的平行板,电荷在板厚的边缘也有分布,因此当厚度较大时,也需要考虑板厚对电容的影响。

由于边缘效应,微机械加工结构的电容比用无限大平板公式计算偏大。要获得精确的微机械加工电容值只能通过泊松方程。

对于一个厚极板电容,电容极板的宽度为a ,极板间距d ,长度为b ,上极板厚度为h ,则电容的近似解析式为

0C C β=

式中,β是一个修正常数,

221ln ln 122d

a d h a d a d πβππ???=++++ ? ??? 0a

b C d ε= 0C 是不考虑边缘效应时的电容。此时横向驱动力为

2122x b b F U d a εεπ??=+ ???

法向驱动力为

2222322222212244y h h h h d d d d d c ab b b F U U U d d d h εεεππ????+++ ? ??==++?上式,经简化整理可得

2

2122y ab d F U d a επ?=++ ? 括号中第三项在0h =是有极小值,当0h > 时,第三项随着h 的增大而单调递

增。当h →∞时,第三项d 2h a

π→ ,即第二项与第三项相等,显然只有当2d a π= 时,边缘电容的影响才可以忽略不计。

七、 毛细力

毛细管插入液体中时,液体沿管径上升或下降一定的高度,这就是毛细现象。

能够产生

明显毛细现象的管叫做毛细管。

液体之所以能在毛细管上升或下降是因为液体表面类似紧的橡皮膜,如果液面是弯曲的,它就有变平的趋势。因此凹液面对下面的液体施以拉力,凸液面对下面的液体施以压力。浸润体在毛细管中的液面是凹形的,它对下面的液体施加拉,使液体沿着管壁上升,当向上的拉力跟管液柱所受的重力相等时,管的液体停止上升,达到平衡。同样的分析也可以解释不浸润液体在毛细管下降的现象。

7.1毛细力在平行板间的作用

在微表面加工艺中,当牺牲层被刻蚀完成以后,器件要用去离子水清洗刻蚀剂及刻蚀物,从去离子水中取出时,在两个平行平面间形成一个“液体桥”界面。即使加工中不存在“液桥”,由于湿度的作用在微结构的间隙间也容易形成“液桥”。液桥的形成也是毛细作用的结果,而引起毛细现象的原因说到底都是来源于分子间相互作用的表面力。表面力σ是界面上每单位面积的自由能,即形成单位表面所需的功。

如图7.1所示,在平行板之间形成一液桥。根据拉普拉斯公式,液桥会产生单位面积的拉普拉斯压力,大小为

1

12

11

P P

r r

ν

σ

??

-=+

?

??

图7.1

式中,σ为液面的表面力,1

r

,2

r

为表示液体表面的两个曲率半径,θ为接触角。

然而,在微机械结构中,横向尺寸常常比纵向尺寸大得多,因此12

r r

?

,同时若设两板间距离为l,则上式的表达式可以简化为

1

1

2cos

P P

r l

ν

σσθ

-==

式中,θ为液体在固体表面上的接触角;l是两平行板的距离,12cos

l rθ

=

。

当液桥的上下平板不是同一种材料时,其对应的接触角也可能不一样,此时的拉普拉斯方程可写为

()

12

1

cos cos

P P

l

ν

σθθ

+

-=

该式的液桥拉普拉斯压力表明,在气压界面处,气压大于液桥液体的压力,形成向的合压力。设该向的合压力为l P α ,则有l v l P P P α=- 。

接触角一般和液体的润湿性及固体表面的粗糙度有关。液体水和固体玻璃形成的接触角一般只有十几度。而对不润湿液体,其接触角可以是钝角。

在表面微型机械结构的制造过程中,较强的毛细相互作用常使得组成这些结构的微桥、微梁与基底粘附而导致失效。而在微尺度试验中,微桥与微梁又是微尺度材料常数和性能检测时常用的试件样式,如果实验中加载端与被检测的微尺度试件发生毛细粘附,将直接影响检测数据的准确性。对于梳齿结构的谐振器等器件来说,若相对温度大而形成液滴,则这种液滴就会在齿间产生液桥,进面坚齿间的相对运动产生阻力或粘附力。

对于微机电系统结构来说,如果封装不好,在65%相对湿度下水就开始毛细凝聚。毛细力的作用下,如果结构的恢复力不强的话,微结构中的梁就会和底座间发生粘连。此外,当有水气凝聚时,除长程的毛细引力外,微结构中还有由氢键、化学键及金属键引起的短程作用,致使微结构发生粘连。为避免由于加工过程产生的水气导致毛细力的作用进而引起微机电结构失效,了解毛细力的产生过程并加以适当的干燥方法是必要的。

ORACLE EBS系统应用基础概述

ORACLE EBS系统应用基础概述 一、前言 二、表单与查询(Form and Summary) 三、事务处理(Transaction) 四、并发流程(Current Process) 五、文件夹(Folder) 六、弹性域(Flex field) 七、值集与查找代码(Value Set and Lookup Code) 八、配置文件(Profile) 九、单据编号(Document Sequence) 十、工作流(Workflow) 十一、预警(Alert) 十二、应用开放接口(Open Interface and API) 十三、结语 (注:网站批量发图有问题,上传后显示不清楚。点击图片打开后,质量尚可)一、前言 有网友在论坛发帖惊呼:好不容易把EBS系统安装好了,进去一看傻眼了,不知道从哪儿下手?发出惊叹的这位网友所遇到的问题,实际上也是很多人曾经遇到或正在遇到的问题。长期以来,国内的非专业人士(例如媒体)提及SAP 或ORACLE的时候,有不少人喜欢用“超级难懂”来形容。那么,国内专业人士的看法又如何呢?笔者所听到过的最“雷”的说法来自一位国内软件研发的高层主管:SAP/ORACLE太复杂了,其背后的东西、深层次的东西,我们永远不可能搞懂! 真是太不可思议。一方面,国内的业内人士几乎众口一词,我们与 SAP/ORACLE相比,技术上没有多大差距,平台工具都是公开的,也没有什么奥秘可言。SAP/ORACLE由于产品做得早,我们在技术上甚至还有后发优势。另一方面,我们也常常听到国内有些人将SAP/ORACLE神秘化,认为其包含“复杂的、深刻的管理思想”,是德国人/美国人的东西,我们中国人的企业管理水平低,用不了是正常的。国情不同,模式不同,中国人应该寻找一条适合自己的道路! 真的是这样吗?SAP/ORACLE产品真的是那么神秘、高不可攀?今天专业从事ERP工作的人员,若从个人背景角度来看,通常可以划分为“技术出身”

微陀螺仪的设计与制造过程

微陀螺仪的设计与制造 学校:华中科技大学 专业:机械设计制造及其自动化 姓名:潘登 班级:1104班 学号:U201110689 指导老师: 廖广兰 来五星

中文摘要 随着科学技术的发展以及科研技术的逐渐成熟。陀螺仪也逐渐进入了各个领域。现如今陀螺仪在航海导航、航天航空、研究动力学、兵器、汽车、生物医学、环境监控等方面有了广泛的应用。而各种陀螺仪也因其原理的不同而有不同的分类,诸如哥氏加速度效应微振动陀螺、流体陀螺、固体微陀螺、悬浮转子式微陀螺、微集成光学式陀螺以及原子陀螺。而其中随着MEMS技术的不断发展,以其为基础的微陀螺因尺寸小、精度高、重量轻、易于数字化、智能化而越来越受到大家青睐。其在汽车导航、消费电子和移动应用等民用领域以及现代和可预见的未来高科技战场上拥有广阔的发展和市场前景。 文章首先对陀螺仪做了简单的原理和功能介绍,阐述了当前微陀螺仪是非常具有前景的研究防线,并简单介绍了几种常见的微陀螺仪,然后对微陀螺仪的结构进行了简单的分析并且分析了微机械陀螺仪的设计及制造过程和工艺方法并对其中的技术难点进行了分析,也对加工陀螺仪必须的MEMS工艺进行了概述,然后对微陀螺仪的前景及应用进行了进一步的探讨。 关键词: 微机械陀螺仪,MEMS工艺,制作过程,关键技术

Abstract With the development of science and technology as well as scientific research and technology matures.Gyroscope is gradually coming into the fields.Now gyroscope has broad application in marine navigation, aerospace, research dynamics, weapons, cars, bio-medicine, environmental monitoring, etc.And also because of the various gyroscope different principles and have different classifications, such as the Coriolis acceleration effect of micro-vibration gyro, gyro fluid, solid micro-gyroscope, suspended gyroscope rotor micro, micro-gyroscope integrated optical and atomic gyroscope. With the continuous development of which MEMS technology, with its micro-gyroscope-based due to the small size, high precision, light weight, easy-to-digital, intelligent and increasingly being favored. It has a broad development and market prospects in the car navigation, consumer electronics and mobile applications and other civilian areas as well as modern and high-tech battlefield for the foreseeable future. The article first gyroscope do a simple principle and function description, describes the current micro-gyroscope is a very promising line of research, and a brief introduction to some common micro-gyroscope, then the structure of the micro-gyroscope simple analysis and analysis of the micromachined gyroscope design and manufacturing process and process methods and technical difficulties which were analyzed, but also on the processing of MEMS gyroscope must be an overview of the process, then the prospects for and application of micro-gyroscopes were further discussion. Keywords: Micromechanical gyroscopes, MEMS technology, production process, key technologies

微系统三维_3D_封装技术

- 1 - 微系统三维(3D )封装技术 杨建生 (天水华天科技股份有限公司,甘肃 天水 741000) 摘 要:文章论述塑料三维(3D )结构微系统封装技术相关问题,描述了把微电机硅膜泵与3D 塑料密封垂直多芯片模块封装(MCM-V )相结合的微系统集成化。采用有限元技术分析封装结构中的封装应力,根据有限元设计研究结果,改变芯片载体结构,降低其发生裂纹的危险。计划采用板上芯片和塑料无引线芯片载体的替代低应力和低成本的3D 封装技术方案。 关键词:有限元;微系统;封装技术;塑料无引线芯片载体;热机械应力;三维 中图分类号:TN305.94 文献标识码:A 文章编号:1681-1070(2011)10-0001-06 3D Packaging for Microsystems YANG Jian-sheng (Tianshui Huatian Technology Co ., Ltd ., Tianshui 741000,China ) Abstract: Issues associated with the packaging of microsystems in plastic and three-dimensional (3D) body styles are discussed. The integration of a microsystem incorporating a micromachined silicon membrane pump into a 3D plastic encapsulated vertical multichip module package (MCM-V) is described. Finite element techniques are used to analyze the encapsulation stress in the structure of the package. Cracks develop in the chip carrier due to thermomechanical stress. Based on the results of a ? nite element design study, the structures of the chip carriers are modi ? ed to reduce their risk of cracking. Alternative low stress 3D packaging methodologies based on chip on board and plastic leadless chip carriers are discussed.Key words: ? nite element; microsystem; packaging; PLCC; thermomechanical stress; 3D 收稿日期:2011-07-26 1 引言 微系统是一种微型化的材料诸如硅、金属和塑料的阵列。与标准的集成电路器件不同,它包含动态元器件诸如泵或膜,这些元件主要是应付与外部环境有关的形变。需要对微系统进行封装,使其在最极端环境中具有可靠性。 如同集成电路封装一样,微系统封装的主要作用之一就是为微系统提供结构稳定性。成功的封装设计要求对封装材料问题、器件性能及其可靠性方 面的知识细节的理解。对低成本、高容积的微系统 器件产品而言,实际中已使用标准的IC 封装设备、工艺和材料诸如划片、粘片、压焊、塑封、打印及切筋成形等。 残余应力和杂散力是传感器封装中不稳定性和参数漂移的主要原因,应力常常随着温度改变,因此设计的传感器要考虑到在热改变环境中运作的状况。对压力传感器应有对压力响应的温度依赖性。 设计的微传感器应具有在液态或高湿度环境中的功能,湿度渗透的结果会导致频繁的失效。当选择湿度保护密封剂时,密封剂的粘附性与渗透性一

软件系统简介

发电厂运行仿真分析系统软件系统简介 软件网站:https://www.360docs.net/doc/8a18048243.html, 主要邮箱:szy@https://www.360docs.net/doc/8a18048243.html, 附属邮箱:emrun@https://www.360docs.net/doc/8a18048243.html,

目录 1. 软件版本简介 (1) 1.1 原理版功能 (1) 1.2 定制版功能 (1) 1.3 单机版功能 (1) 1.4 网络版功能 (1) 2. 软件功能简介 (2) 2.1 节能分析功能 (2) 2.2 运行仿真操作 (2) 2.3 故障事故分析 (2) 2.4 试验优化分析 (3) 2.5 设计优化分析 (3) 2.6 运行优化分析 (3) 3. 软件支撑系统 (1) 4. 软件操作简介 (3) 4.1 工况选择/保存功能 (3) 4.2 冻结/解冻/加速 (3) 4.3 外部参数设置功能 (4) 4.4 回退功能 (4) 4.5 事件及报警记录 (4) 4.6 重演功能 (5)

4.7 快存功能 (5) 4.8 故障设置功能 (5) 4.9 各类操作画面示例 (6) 4.10 测试版说明 (10)

1. 软件版本简介 1.1 原理版功能: 原理版软件只对通用类型的电厂生产原理过程进行仿真,在仿真范围及控制室表盘配置及DCS画面上进行简化,适合于现场运行管理人员和节能分析人员对运行过程进行理论分析,主要包括:故障运行分析、经济指标分析和典型技术分析,适用于对电厂机组的初步理论指导和经济核算指导。原理版软件也适合于大专院校热动、热自及电气专业的学生的课程学习。 1.2 定制版功能: 定制版软件只对某一具体电厂的生产过程进行仿真,满足电厂控制室DCS系统的完整操作画面及相关表盘的虚拟配置,建立的各系统数学模型能够真实再现这个电厂生产过程的各种运行工况,在功能、模拟范围和模型逼真上较高,对电厂设计论证、技术改造、经济评定、节能分析及对实际运行数据的跟踪比较程度水平较高。定制版软件主要适用于运行人员岗前培训、运行人员实时数据优化指导。 3. 单机版功能: 单机版软件的所有运行操作及节能分析功能都集成在单台计算机软件内,在独立的该计算机上能够完成仿真及运行的所有操作功能,包括运行操作分析、故障处理分析、经济指标分析等操作功能。 4. 网络版功能: 网络版软件按照不同的运行操作功能对仿真分析系统进行平台设置,可以在同一局域网内将不同的网络节点计算机设置成不同功能的操作员站:如汽机操作员台、锅炉操作员台、电气操作员台、故障设置及经济指标统计平台等。

微电子封装复习题

电子封装是指将具有一定功能的集成电路芯片,放置在一个与之相适应的外壳容器中,为芯片提供一个稳定可靠的工作环境;同时,封装也是芯片各个输出、输入端的向外过渡的连接手段,以及起将器件工作所产生的热量向外扩散的作用,从而形成一个完整的整体,并通过一系列的性能测试、筛选和各种环境、气候、机械的试验,来确保器件的质量,使之具有稳定、正常的功能。 从整个封装结构讲,电子封装包括一级封装、二级封装和三级封装。 芯片在引线框架上固定并与引线框架上的管脚或引脚的连接为一级封装; 管脚或引脚与印刷电路板或卡的连接为二级封装; 印刷电路板或卡组装在系统的母板上并保证封装各组件相对位置的固定、密封、以及与外部环境的隔离等为三级封装。 前工程: 从整块硅圆片入手,经过多次重复的制膜、氧化、扩散,包括照相制版和光刻等工序,制成三极管、集成电路等半导体组件卫电极等,开发材料的电子功能,以实现所要求的元器件特性。 后工程: 从由硅圆片切分好的一个一个的芯片入手,进行装片、固定、键合连接、塑料灌封、引出接线端子、按印检查等工序,完成作为器件、部件的封装体,以确保元器件的可靠性并便于与外电路连接。 ?环保和健康的要求 ?国内外立法的要求 ?全球无铅化的强制要求 1、无铅钎料的熔点较高。 比Sn37Pb提高34~44 oC。高的钎焊温度使固/液界面反应加剧。 2 、无铅钎料中Sn含量较高。 (SnAg中96.5% Sn ,SnPb中63%Sn),因为Pb不参与固/液和固/固界面反应,高Sn含量使固/液、固/固界面反应均加速。 3 小尺寸钎料在大电流密度的作用下会导致电迁移的问题。

(1) 无毒化,无铅钎料中不含有毒、有害及易挥发性的元素 (2) 低熔点,无铅钎料的熔点应尽量接近传统的Sn-Pb 共晶钎料的熔点(183℃),熔化温度间隔愈小愈好。 (3) 润湿性,无铅钎料的润湿铺展性能应达到Sn-Pb 共晶钎料的润湿性,从而易于形成良好的接头。 (4) 力学性能,无铅钎料应具有良好的力学性能,焊点在微电子连接中一个主要作用是机械连接。 (5) 物理性能,作为微电子器件连接用的无铅钎料,应具有良好的导电性、导热性、延伸率,以免电子组件上的焊点部位因过热而造成损伤,从而提高微电子器件的可靠性。 (6) 成本,从Sn-Pb 钎料向无铅钎料转化,必须把成本的增加控制在最低限度。因此应尽量减少稀有金属和贵重金属的含量,以降低成本。 电子元器件封装集成度的迅速提高,芯片尺寸的不断减小以及功率密度的持续增加,使得电子封装过程中的散热、冷却问题越来越不容忽视。而且,芯片功率密度的分布不均会产生所谓的局部热点,采用传统的散热技术已不能满足现有先进电子封装的热设计、管理与控制需求,它不仅限制了芯片功率的增加,还会因过度冷却而带来不必要的能源浪 。电子封装热管理是指对电子设备的耗热元件以及整机或系统采用合理的冷-~IJl 散热技术和结构设计优化,对其温度进行控制,从而保证电子设备或系统正常、可靠地工作。 热阻 由于热导方程与欧姆定律形式上的相似性,可以用类似于电阻的表达式来定义热阻 式中,?T 是温差,q 为芯片产生的热量。 该式适用于各种热传递形式的计算。 1、 具有极高耐热性 2、 具有极高吸湿性 3、 具有低热膨胀性 4、 具有低介电常数特性 电解铜箔是覆铜板(CCL)及印制电路板(PCB)制造的重要的材料。电解铜箔生产工序简单,主要工序有三道:溶液生箔、表面处理和产品分切。 q T R th ?=

LED显示屏分类及简单封装技术要求

LED显示屏分类及简单封装技术要求 近几年随着北京奥运会、上海世博会、广州亚运会的举办,led显示屏的身影随处可见。LED显示屏可以显示变化的数字、文字、图形图像;不仅可以用于室内环境还可以用于室外环境,具有投影仪、电视墙、液晶显示屏无法比拟的优点。 LED受到广泛重视并得到迅速发展,与它本身所具有的优点密不可分。这些优点概括起来是:亮度高、工作电压低、功耗小、小型化、寿命长、耐冲击和性能稳定。LED的发展前景极为广阔,目前正朝着更高亮度、更高耐气候性、更高的发光密度、更高的发光均匀性,可靠性、全色化方向发展。 一、LED显示屏的种类 1、根据颜色分类 单基色显示屏:单红或单绿;双色显示屏:红和绿双基色,256级灰度、可以显示65536种颜色;全彩显示屏:红、绿、蓝三基色,256级灰度的全彩色显示屏可以显示1600多万种色。 2、根据组成像素单元分类 图文显示屏:显示像素为点阵模块,适于播放文字、图像信息; 视频显示屏:分室内全彩显示屏和户外全彩;像素由许多贴片/直插发光二极管组成,可以显示视频、动画等各种视频文件。 3、根据使用位置分类 户内显示屏:发光点小,像素间距密集,适合近距离观看; 半户外显示屏:介于户内和户外之间,不防雨水,适合在门楣作信息引导等用; 户外显示屏:发光点大,像素间距大,亮度高,可在阳光下工作,具有防风、防雨、防水功能,适合远距离观看。 4、按驱动方式有静态、横向滚动、垂直滚动和翻页显示等。 二、显示屏用LED种类及优缺点 根据显示屏的分类,所使用的像素LED也可以分为以下几种: 1、点阵模块 优点:成本低、加工工艺成熟、品质稳定;缺点:亮度、颜色一致性不好控制,容易出现马赛格现象; 2、直插灯 优点:色彩一致性比较好控制,像素间距大小可以根据需要自由调整组合;缺点:红绿蓝混色效果不佳,角度不大,不好控制角度的一致性,加工上容易出现高低不平、上下左右容易错位; 3、贴片 优点:显示色彩、混色效果、角度一致性等都是最好的;缺点:包装、加工等成本高; 三、显示屏用LED封装技术要求 不同应用位置将使用不同规格的显示屏,不同的显示屏又需要不同技术要求的LED器件,那么显示屏用LED到底有哪些技术要求呢,下面按照不同的分类逐一说明: 1、户内显示屏用贴片LED。 户内显示屏用的贴片LED又分为“三并一”和“三合一”,其中前者多用于比较低成本,显示要求不高的领域,目前已经给逐渐淘汰;后者目前已经是主流产品,显示效果较佳,成本也相对较高,下面主要就“三合一”做一些说明; 1、亮度:(单位;mcd ) 首先要考虑的是产品亮度的合适比例配搭,目前大多数全彩显示屏的红绿蓝亮度配搭都是按照3:6:1(就是一个像素里

操作系统概述

1.操作系统概述 1.1操作系统概念 操作系统为应用程序提供与硬件交互的接口,为运行中的程序动态地分配可共享的系统资源,与之相关的研究主要涉及内存、进程及外设的管理和调度。相邻层次间的接口不断改变:一方面,原来由操作系统负责的部分功能被迁移到硬件中;另一方面,一些与应用程序解决的问题无关的程序化函数也被加入操作系统中。 1.2相关观点 1.2.1资源管理者 最经典的观点认为操作系统是资源管理者( resource manager)。从这个观点来看,操作系统负责系统的硬件。在这个角色中,操作系统接收来自应用程序对资源访问的请求,其可以授权访问或拒绝访问。当授予分配请求时,它必须谨慎地分配资源,使程序间不能相互干扰。 1.2.2服务提供者 我们可以想象,资源管理者的观点代表了系统拥有者需要确保资源能得到有效的使用。另一方面,我们可以应用程序或应用程序的程序员的观点来分析操作系统。从这个角来看,需要操作系统提供丰富的服务,使应用程序的工作变得更加轻松。并且应用程序特别希望,访问I/设备、分配内存等许多细节都由操作系统完成。当我们从服务提供者的角度来考虑操作系统时,经常说程序运行在操作系统之上(on)。 1.2.3虚拟机 最后一个观点是我们将操作系统作为虚拟机(virtual machine)进行分析。之所以从这个角度分析操作系统,是因为我们将操作系统作为应用程序和硬件之间的接口。通过想象应用程序在操作系统和硬件之上,我们可以获得这样的基本思想。在硬件简单而特性很少的计算机与硬件复杂而又特性很多的计算机之间,如果对这两种类型的计算机操作系统提供相同的特征,那么应用程序无法对两者进行区分。换言之,对应用程序而言,其就是运行在硬件和操作系统结合的“计算机”之上,我们称之为虚拟机操作系统( virtual machine operating system) 2.操作系统的功能2.1进程与线程 进程:在进程模型中,计算机上所有可运行的软件,通常也包括操作系统,被组织成若干

微电子封装技术

第一章绪论 1、封装技术发展特点、趋势。(P8) 发展特点:①、微电子封装向高密度和高I/O引脚数发展,引脚由四边引出向引出向面阵列排列发展;②、微电子封装向表面安装式封装(SMP)发展,以适合表面安装技术(SMT);③、从陶瓷封装向塑料封装发展;④、从注重发展IC芯片向先发展后道封装再发展芯片转移。 发展趋势:①、微电子封装具有的I/O引脚数将更多;②、应具有更高的电性能和热性能;③、将更轻、更薄、更小;④、将更便于安装、使用和返修;⑤、可靠性会更高;⑥、性价比会更高,而成本却更低,达到物美价廉。 2、封装的功能(P19) 电源分配、信号分配、散热通道、机械支撑和环境保护。 3、封装技术的分级(P12) 零级封装:芯片互连级。 一级封装:将一个或多个IC芯片用适宜的材料(金属、陶瓷、塑料或它们的组合)封装起来,同时在芯片的焊区与封装的外引脚间用如上三种芯片互连方法(WB、TAB、FCB)连接起来使之成为有实用功能的电子元器件或组件。 二级封转:组装。将上一级各种微电子封装产品、各种类型的元器件及板上芯片(COB)一同安装到PWB或其它基板上。 三级封装:由二级组装的各个插板或插卡再共同插装在一个更大的母板上构成的,立体组装。4、芯片粘接的方法(P12) 只将IC芯片固定安装在基板上:Au-Si合金共熔法、Pb-Sn合金片焊接法、导电胶粘接法、有机树脂基粘接法。 芯片互连技术:主要三种是引线键合(WB)、载带自动焊(TAB)和倒装焊(FCB)。早期有梁式引线结构焊接,另外还有埋置芯片互连技术。 第二章芯片互连技术(超级重点章节) 1、芯片互连技术各自特点及应用 引线键合:①、热压焊:通过加热加压力是焊区金属发生塑性形变,同时破坏压焊界面上的氧化层使压焊的金属丝和焊区金属接触面的原子间达到原子引力范围,从而使原子间产生引力达到键合。两金属界面不平整,加热加压可使上下金属相互镶嵌;加热温度高,容易使焊丝和焊区形成氧化层,容易损坏芯片并形成异质金属间化合物影响期间可靠性和寿命;由于这种焊头焊接时金属丝因变形过大而受损,焊点键合拉力小(<0.05N/点),使用越来越少。②、超声焊:利用超声波发生器产生的能量和施加在劈刀上的压力两者结合使劈刀带动Al丝在被焊区的金属化层表明迅速摩擦,使Al丝和Al膜表面产生塑性形变来实现原子间键合。与热压焊相比能充分去除焊接界面的金属氧化层,可提高焊接质量,焊接强度高于热压焊;不需要加热,在常温下进行,因此对芯片性能无损害;可根据不同需要随时调节 键合能量,改变键合条件来焊接粗细不等的Al 丝或宽的Al带;AL-AL超声键合不产生任何化合 物,有利于器件的可靠性和长期使用寿命。③、 金丝球焊:球焊时,衬底加热,压焊时加超声。 操作方便、灵活、焊点牢固,压点面积大,又无 方向性,故可实现微机控制下的高速自动化焊接; 现代的金丝球焊机还带有超声功能,从而具有超 声焊的优点;由于是Au-Al接触超声焊,尽管加 热温度低,仍有Au-Al中间化合物生成。球焊用 于各类温度较低、功率较小的IC和中、小功率晶 体管的焊接。 载带自动焊:TAB结构轻、薄、短、小,封装高 度不足1mm;TAB的电极尺寸、电极与焊区节距均 比WB大为减小;相应可容纳更高的I/O引脚数, 提高了TAB的安装密度;TAB的引线电阻、电容 和电感均比WB小得多,这使TAB互连的LSI、VLSI 具有更优良的高速高频电性能;采用TAB互连可 对各类IC芯片进行筛选和测试,确保器件是优质 芯片,大大提高电子组装的成品率,降低电子产 品成本;TAB采用Cu箔引线,导热导电性能好, 机械强度高;TAB的键合拉力比WB高3~10倍, 可提高芯片互连的可靠性;TAB使用标准化的卷 轴长度,对芯片实行自动化多点一次焊接,同时 安装及外引线焊接可实现自动化,可进行工业化 规模生产,提高电子产品的生产效率,降低产品 成本。TAB广泛应用于电子领域,主要应用与低 成本、大规模生产的电子产品,在先进封装BGA、 CSP和3D封装中,TAB也广泛应用。 倒装焊:FCB芯片面朝下,芯片上的焊区直接与 基板上的焊区互连,因此FCB的互连线非常短, 互连产生的杂散电容、互连电阻和电感均比WB 和TAB小的多,适于高频高速的电子产品应用; FCB的芯片焊区可面阵布局,更适于搞I/O数的 LSI、VLSI芯片使用;芯片的安装互连同时进行, 大大简化了安装互连工艺,快速省时,适于使用 先进的SMT进行工业化大批量生产;不足之处如 芯片面朝下安装互连给工艺操作带来一定难度, 焊点检查困难;在芯片焊区一般要制作凸点增加 了芯片的制作工艺流程和成本;此外FCB同各材 料间的匹配产生的应力问题也需要很好地解决 等。 2、WB特点、类型、工作原理(略)、金丝球焊主 要工艺、材料(P24) 金丝球焊主要工艺数据:直径25μm的金丝焊接 强度一般为0.07~0.09N/点,压点面积为金丝直 径的2.5~3倍,焊接速度可达14点/秒以上,加 热温度一般为100℃,压焊压力一般为0.5N/点。 材料:热压焊、金丝球焊主要选用金丝,超声焊 主要用铝丝和Si-Al丝,还有少量Cu-Al丝和 Cu-Si-Al丝等。 3、TAB关键材料与技术(P29) 关键材料:基带材料、Cu箔引线材料和芯片凸点 金属材料。 关键技术:①芯片凸点制作技术②TAB载带制作 技术③载带引线与芯片凸点的内引线焊接技术和 载带外引线的焊接技术。 4、TAB内外引线焊接技术(P37) ①内引线焊接(与芯片焊区的金属互连):芯片凸 点为Au或Ni-Au、Cu-Au等金属,载带Cu箔引线 也镀这类金属时用热压焊(焊接温度高压力大); 载带Cu箔引线镀0.5μm厚的Pb-Sn或者芯片凸 点具有Pb-Sn时用热压再流焊(温度较低压力较 小)。 焊接过程:对位→焊接→抬起→芯片传送 焊接条件:主要由焊接温度(T)、压力(P)、时 间(t)确定,其它包括焊头平整度、平行度、焊 接时的倾斜度及界面的侵润性,凸点高度的一致 性和载带内引线厚度的一致性也影响。 T=450~500℃,P≈0.5N/点,t=0.5~1s 焊接后焊点和芯片的保护:涂覆薄薄的一层环氧 树脂。环氧树脂要求粘度低、流动性好、应力小 切Cl离子和α粒子含量小,涂覆后需经固化。 筛选测试:加热筛选在设定温度的烘箱或在具有 N2保护的设备中进行;电老化测试。 ②外引线焊接(与封装外壳引线及各类基板的金 属化层互连):供片→冲压和焊接→回位。 5、FCB特点、优缺点(略,同1) 6、UBM含义概念、结构、相关材料(P46) UBM(凸点下金属化):粘附层-阻挡层-导电层。 粘附层一般为数十纳米厚度的Cr、Ti、Ni等;阻 挡层为数十至数百纳米厚度的Pt、W、Pd、Mo、 Cu、Ni等;导电层金属Au、Cu、Ni、In、Pb-Sn 等。 7、凸点主要制作方法(P47—P58) 蒸发/溅射凸点制作法、电镀凸点制作法、化学镀 凸点制作法、打球(钉头)凸点制作法、置球及 模板印刷制作焊料凸点、激光凸点制作法、移置 凸点制作法、柔性凸点制作法、叠层凸点制作法、 喷射Pb-Sn焊料凸点制作法。 8、FCB技术及可靠性(P70—P75) 热压FCB可靠性、C4技术可靠性、环氧树脂光固 化FCB可靠性、各向异性导电胶FCB可靠性、柔 性凸点FCB可靠性 9、C4焊接技术特点(P61) C4技术,再流FCB法即可控塌陷芯片连接特点: ①、C4除具有一般凸点芯片FCB优点外还可整个 芯片面阵分布,再流时能弥补基板的凹凸不平或 扭曲等;②、C4芯片凸点采用高熔点焊料,倒装 再流焊时C4凸点不变形,只有低熔点的焊料熔 化,这就可以弥补PWB基板的缺陷产生的焊接不 均匀问题;③、倒装焊时Pb-Sn焊料熔化再流时 较高的表面张力会产生“自对准”效果,这使对 C4芯片倒装焊时的对准精度要求大为宽松。 10、底封胶作用(P67) 保护芯片免受环境如湿气、离子等污染,利于芯

一、操作系统概述

第一章操作系统概论 (一)具体知识点 1.操作系统概念 2.操作系统的形成与发展 3.操作系统的功能 (二)学习要求 了解什么是操作系统,操作系统在计算机中的作用,操作系统具体做什么,以及各类操作系统的特点。 (三)本章节体系 1.操作系统概念 操作系统既是计算机系统资源的管理员,又是计算机系统用户的服务员。资源管理以提高资源利用率为目标,给用户服务以尽可能多的服务项目和最大的方便为宗旨。管理与服务的功能用一组程序来描述,这组程序通过事件驱动以并发的执行方式发挥作用。人们把这组程序称为操作系统,它是计算机系统中极为重要的系统软件。 2.操作系统类型 单用户操作系统 多道批处理系统 分时系统 实时系统 网络操作系统 3.操作系统运行环境 计算机硬件所提供的支持构成现代操作系统的硬件环境,其中最为重要的是中断机构。事件引发中断,中断必须加以处理,操作系统由此被驱动。操作系统是一个众多程序模块的集合。根据运行环境,这些模块大致分为3类:第1类是在系统初启时便与用户程序一起主动参与并发运行的,如作业管理程序、输入输出程序等。它们由时钟中断、外设中断所驱动。第2类是直接面对用户态(亦称常态、或目态)程序的,这是一些“被动”地为用户服务的程序。这类程序的每一个模

块都与一条系统调用指令对应,仅当用户执行系统调用指令时,对应的程序模块才被调用、被执行。系统调用指令的执行是经过陷入中断机构处理的。因此从这个意义上说,第2类程序也是由中断驱动的。第3类是那些既不主动运行也不直接面对用户程序的、隐藏在操作系统内部的、由前2类程序调用的模块。既然前2类程序是由中断驱动的,那么第3类程序也是由中断驱动的。应当注意,操作系统本身的代码运行在核心态(亦称管态、特态)。从用户态进入核心态的唯一途径是中断。UNIX中的trap指令是专供用户程序进入UNIX核心而设置的。 4.操作系统启动过程 操作系统的初启是比较复杂的,随着版本或计算机类型而不同。大体上说,有以下过程:首先执行ROM中的自举程序,然后操作系统本身的引导程序取得控制权。系统引导程序把操作系统的其余全部代码装入主存,交控制权给操作系统的初启程序(如UNIX中的 /etc/init)。接着,初启程序对系统作必要的检查(如UNIX 中执行fsck以保证根盘是好的),置系统参数的初值,创建作业流管理进程随时准备为批处理作业提供服务,创建联机终端进程(在UNIX中由 /etc/rc创建 /etc/getty终端进程)随时准备与终端用户交互,创建操作系统内部其它系统进程。最后初启程序把控制权转CPU调度,此时CPU运行一个“闲逛”进程。至此整个系统便在操作系统的管理和控制下有条不紊地运转起来了。如果恰好从终端键入字符,终端接受进程将与用户建立会话;如果恰好输入机上有一作业等待操作系统服务,那么“作业管理”开始工作。下一章即作业管理。本教材将以作业管理作为讲解操作系统原理的切入点。读者从使用者的角度来理解操作系统,容易入门。 图一:操作系统运行环境

MEMS设计与制造题库

第一章 2.MEMS器件的尺寸范围是 1。 10.“芯片上的实验室”是。 11.现代微加工技术的起源是 10。 14.单词“LIGA.”是指 8。 18.微系统部件的“深宽比”被定义为之比16。 二、简单题: 3.微系统和微电子技术之间最明显的区别是什么?12 10.根据你的学术和背景,描述你在这个多学科微系统技术中能扮演的角色。 第二章 一、填空题 14.形状记忆合金材料有如下特性 48、64。 15.压电驱动工作原理 49、64。 16.电极之间间隙减小,静电驱动力 50、64。 二、简答题 3.简述微型压力传感器三种信号变换方法的原理。最少各举出一个优点和一个缺点。(39~44) 4.微传感器、致动器和流体器件的主要作用。(62) 9.简述四种微器件常用的驱动技术。每种技术至少举出一个优点和一个缺点。() 第三章

一、填空题 31.电解液是电解工艺中传导电流的 81。 二、简答题 5.确定在扩散工艺中实现掺杂砷、磷和硼时,硅基底的最佳温度。以及在这些最佳温度下掺杂剂的溶解度。 7.确定在硅基底中掺杂剂所需要的时间,要求掺杂后深度2m μ处硅的电阻率为cm ?Ω-310。 10.解释微流体流动中的毛细效应,为什么常规的机械泵不能驱动有毛细效应的小管道中的流体。 11.描述量子物理学在MEMS 和微系统设计中的角色。 第四章 一、填空题 4.从力学角度来看,最适合的微传感器薄片的几何形状为 。 6.微器件的固有频率是由它的 所决定的。 7.理论上微器件有 个固有频率。 8.对微器件中的几个或者所有固有频率的分析被称做 。 9.当激励力的频率 器件的任一固有频率时,该器件会发生共振。 10.在质量弹簧系统中缓冲器可以对系统起到 的作用。 15.在 的情况下,机械约束的微器件组件中将感应出热应力。 16.在由不同的材料制造的微器件中感应出热应力的原因

元件封装的种类及辨识

元件封装的种类及辨识 2010年9月25日 13:47 目前接触到的封装的种类: 1.SMD电阻电容电感(SMD/NSMD) 2.SOT 3.SOD 4.SOP/TSOP/TSSOP/SOIC/SSOIC/SOPIC/SOJ/CFP 5.QFP 6.QFN/PLCC 7.BGA/CBGA/CSP 8.TO 9.CAN 10.SIP/DIP 11.其它类型 封装的具体介绍以及区别: 一、贴片电阻电容电感的封装 贴片的RLC按照通用的封装形式即可,一般根据形状的大小就可以分辨:1.电阻(不包括插件电阻) 从大到小的顺序,贴片电阻的封装形式有:2512(6332)/2010(5025)/1210(3225)/1206(3216)/0805(2012)/0603(1310)/0402(1005)其实际尺寸为0402(1.0*0.5mm)记作1005,其它以此类推 2.电容 片式电容最大的能做到1825(4564),焊盘的设计都采用的是H型。若为钽电容则封装会更大一些,可以做到73*43mm。 3.电感 电感的长和宽比较接近,整体呈现接近正方形,也是H型的焊盘。具体根据datasheet上的设计,有时候也会出现在对角线上,或者是四个脚。 注:①对于0201的封装,设计焊盘时要注意适当改善焊盘形状,主要是为了避免过炉时产生的立碑飞片等现象,适合的焊盘形状为矩形或者圆形,例如圆形焊盘:圆形边界最近 的距离为0.3mm,圆心之间的距离为0.4或0.5mm。 一般BGA的焊盘有两种:SMD和NSMD。SMD的阻焊膜覆盖在焊盘边缘,采用它可以提高锡膏的漏印量,但是会引起过炉后锡球增多的现象,NSMD的阻焊膜在焊盘之外。

智能手指系统应用概述

智能手指系统应用概述 摘要随着智能设备的广泛普及,基于蓝牙技术的设备开发及应用得到了飞速发展。应用于Android系统平台的设备都能够通过蓝牙无线模块,实现主蓝牙设备和从设备之间的通信,具有方便快捷,操作方便等优点。传统插座控制器一般都是安装在墙上,人们必须手动控制控制器才能实现对控制器开关控制,这种控制方法极为不便。基于此,本文设计的智能手指系统通过安装手机APP实现手机和设备的互联,只要手机发送相应的指令,继电器将会按照相关指令进行操作,在现实生活中具非常广泛的用途,因此它的设计具有一定的价值意义。 关键词蓝牙;继电器;单片机;Android 前言 在科学技术日益发达的时代,网络技术与通信技术有着广泛的应用,当前,开关的应用方式有两种,一种为有线的,另一种为无线的,有线的必须做到控制器当前才能控制,极其不方便,而无线的控制不需要走动只需在APP上控制即可,智能手指系统主要设计了一个基于单片机的蓝牙家电控制器,以单片机和蓝牙模块为核心,对家电进行无线控制。该系统由于是通过蓝牙对设备进行控制,安全快捷。 1 智能手指系统的概况 基于STC89C52单片机的蓝牙智能手指控制系统整个系统总体上主要由电源电路、微处理器最小系统、无线蓝牙模块电路、继电器控制电路等几部分组成。本系统基于STC89C52单片机的蓝牙智能手指控制,通过安装手机APP实现手机和设备的互联,只要手机发送相应的指令,智能手指控制继电器将会按照相关指令进行开启和关闭操作[1]。 2 硬件系统设计 2.1 无线蓝牙模块 本文所选串口蓝牙模塊实现了蓝牙SPP规范,符合蓝牙2.1+EDR标准,当模块处于命令模式时能执行下述所有AT 指令,用户可向模块发送各种AT指令,为模块设定参数或发送控制命令。 2.2 微处理器最小系统模块 本文所选单片机控制芯片为STC89C52单片机。STC89S52是一种低功耗、高性能CMOS8位微控制器,具有8K在系统可编程Flash存储器。在单芯片上,拥有灵巧的8位CPU和在系统可编程Flash,使得STC89S52为众多嵌入式控制应用系统提供高灵活、超有效的解决方案。

微系统封装术语汇总表

微系统封装术语汇总表 A accelerated stress test 加速应力测试 accelerator 促进剂 active components 有源元件 active trimming 有源修调 additive plating 加成电镀 additive process 加成工艺 advanced statistical analysis program(ASTAP)高级统计分析程序alloy 合金 alpha particle α粒子 analog circuit 模拟电路 analog-to-digital(A/D)模拟到数字 anisotropic adhesive 各向异性导电胶 application specific integrated circuit(ASIC)专用集成电路 area array TAB 面阵载带自动焊 array 阵列 aspect ratio 深宽比 assembly 组装 assembly/rework 组装/返修 B backbonding 背面焊接 back-end-of-the-line(BEOL)后道工序 backplane 背板 backside metallurgy(BSM)背面合金化 ball grid array(BGA)球栅阵列 ball limiting metallurgy(BLM)球限金属化层 bandwidth 宽带 bare die 裸芯片 BiCMOS 双极互补金属—氧化物—半导体 BIFET 双极场效应晶体管 binder 粘合剂 BiNMOS 双极NMOS bipolar junction transistor(BJT)双极结晶体管 bipolar transistor 双极晶体管 block copolymer 块状异分子聚合物 built-in self-test(BIST)内建自测试 blind via 盲孔 board 电路板 boiling 沸腾 bondability 可键和性 brazing 钎焊接 BTAB 凸点载带自动焊

芯片封装分类

芯片封装分类大全 【1】双列直插封装(DIP)20世纪60年代,由于IC集成度的提高,电路引脚数不断增加,有了数十个I/O引脚的中、小规模集成电路(MSI、SSI),相应的封装形式为双列直插(DIP)型,并成为那个时期的主导产品形式。70年代,芯片封装流行的是双列直插封装(DIP)、单列直插封装(SIP)、针栅阵列封装(PGA)等都属于通孔插装式安装器件。通孔插装式安装器件的代表当属双列直插封装,简称DIP(Dualln-LinePackage)。这类DIP从封装结构形式上可以分为两种:其一,军品或要求气密封装的采用陶瓷双例直插DIP;其二,由于塑料封装具有低成本、性价比优越等特点,因此,封装形式大多数采用塑料直插式PDIP。塑料双便直插封装(PDIP)是上世纪80年代普遍使用的封装形式,它有一个矩形的塑封体,在矩形塑封体比较长的两侧面有双列管脚,两相邻管脚之间的节距是2.54mm,引线数为6-84,厚度约为2.0~3.6,如表2所示。两边平等排列管脚的跨距较大,它的直插式管脚结构使塑封电路可以装在塑料管内运输,不用接触管脚,管脚从塑封体两面弯曲一个小角度用于插孔式安装,也便于测试或器件的升级和更换。这种封装形式,比较适合印制电路板(PCB)的穿孔安装,具有比50年代的TO型圆形金属封装,更易于对PCB布线以及操作较为方便等特点。这种封装适合于大批量低成本生产,便于自动化的线路板安装及提供高的可靠性焊接。同时,塑料封装器件在尺寸、重量、性能、成本、可靠性及实用性方面也优于气密性封装。大部分塑封器件重量大约只是陶瓷封装的一半。例如:14脚双列直插封装(DIP)重量大约为1g,而14脚陶瓷封装重2g。但是双列直插封装(DIP)效率较低,大约只有2%,并占去了大量有效安装面积。我们知道,衡量一个芯片封装技术先进与否的重要指标是芯片面积与封装面积之比,这个比值越接近1越好。 【2】四边引线扁平封装(QFP)20世纪80年代,随着计算机、通讯设备、家用电器向便携式、高性能方向的发展;随着集成电路技术的进步,大规模集成电路(LSI)I/O引脚数已达数百个,与之相适应的,为了缩小PCB板的体积进而缩小各种系统及电器的体积,解决高密度封装技术及所需高密度引线框架的开发,满足电子整机小型化,要求集成电路封装在更小的单位面积里引出更多的器件引脚和信号,向轻、薄、短、小方向发展。那些通孔插装式安装器件已无法满足对集成电路封装严格要求的需要。代之而起的是表面贴装技术(SMT)。表面贴装技术(SMT)的封装形式主要有小外型封装(SOP),引线间距为1.27mm、塑料片式载体(PLCC),引线间距为1.27mm、四边引线扁平封装(QFP)等。其后相继出现了各