储油罐防腐涂装方案设计

储罐防腐涂装配套设计方案

该涂装方案采用金鱼涂料集团生产的重防腐涂料,推荐用于石油化工产品储罐内外壁防腐涂装。

目录

一、前言

二、储罐内外壁腐蚀环境和防腐蚀要求

1、外壁

2、内壁

三、储罐防腐蚀涂料简介

四、储罐防腐涂装方案一览表

五、储罐防腐涂装施工说明

1、表面处理

2、涂装环境条件

3、涂装操作工艺

4、施工安全

六、储罐防腐蚀涂层质量检验

一、前言

随着国民经济的发展,石油化工行产品已成为主要的能源原料。石油化工产品在开采、运输、加工、储存过程中都需要大量的储罐。由于建造、维修投资巨大,所以储罐的腐蚀与防护受到人们的高度重视,国家相关部门也制定了一系列储罐防腐蚀的国家标准。我们参照相关国家标准编写了本配套方案。

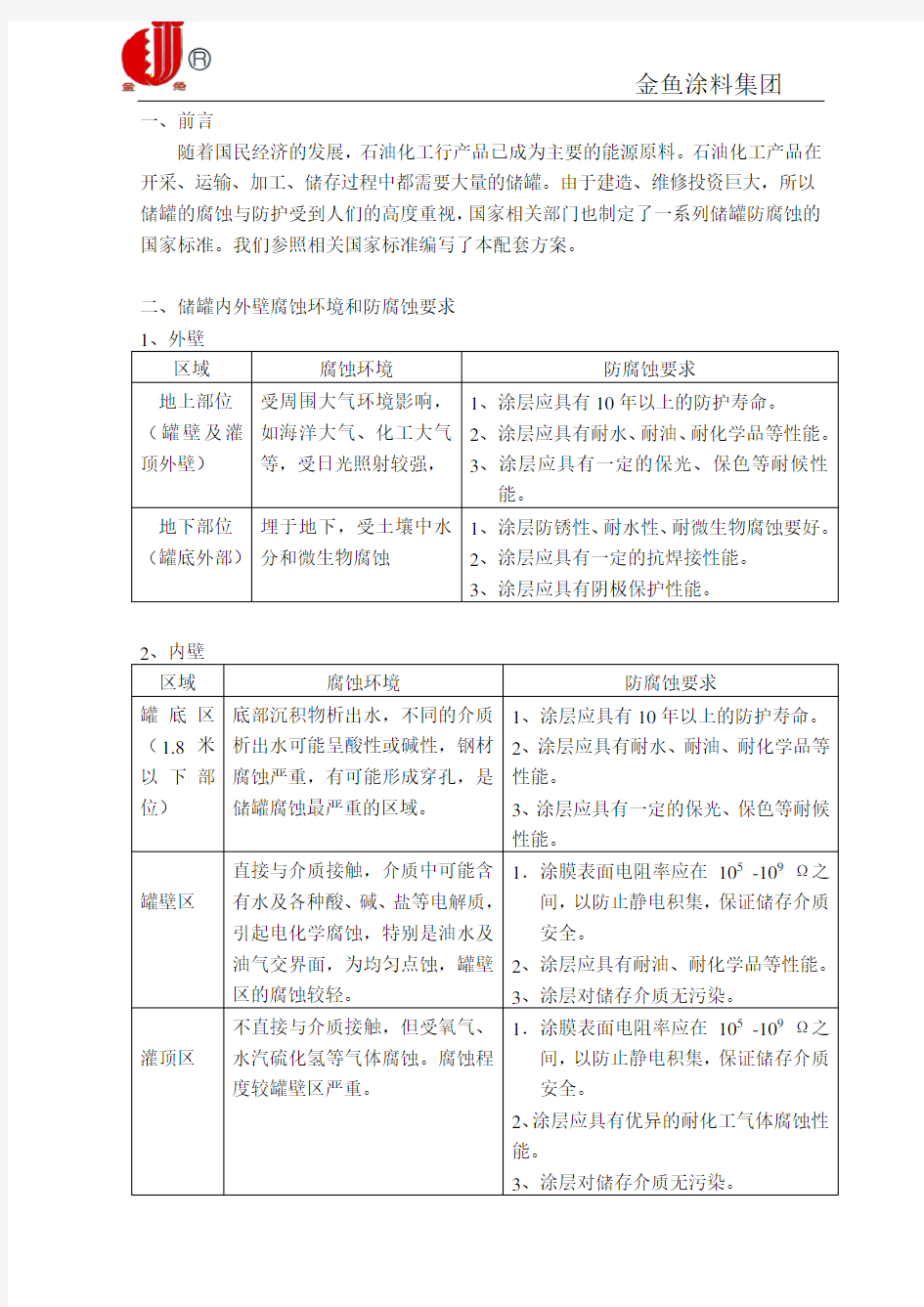

二、储罐内外壁腐蚀环境和防腐蚀要求

区域腐蚀环境防腐蚀要求

地上部位(罐壁及灌顶外壁)受周围大气环境影响,

如海洋大气、化工大气

等,受日光照射较强,

1、涂层应具有10年以上的防护寿命。

2、涂层应具有耐水、耐油、耐化学品等性能。

3、涂层应具有一定的保光、保色等耐候性

能。

地下部位(罐底外部)埋于地下,受土壤中水

分和微生物腐蚀

1、涂层防锈性、耐水性、耐微生物腐蚀要好。

2、涂层应具有一定的抗焊接性能。

3、涂层应具有阴极保护性能。

区域腐蚀环境防腐蚀要求

罐底区(1.8米以下部位)底部沉积物析出水,不同的介质

析出水可能呈酸性或碱性,钢材

腐蚀严重,有可能形成穿孔,是

储罐腐蚀最严重的区域。

1、涂层应具有10年以上的防护寿命。

2、涂层应具有耐水、耐油、耐化学品等

性能。

3、涂层应具有一定的保光、保色等耐候

性能。

罐壁区直接与介质接触,介质中可能含

有水及各种酸、碱、盐等电解质,

引起电化学腐蚀,特别是油水及

油气交界面,为均匀点蚀,罐壁

区的腐蚀较轻。

1.涂膜表面电阻率应在105-109Ω之

间,以防止静电积集,保证储存介质

安全。

2、涂层应具有耐油、耐化学品等性能。

3、涂层对储存介质无污染。

灌顶区不直接与介质接触,但受氧气、

水汽硫化氢等气体腐蚀。腐蚀程

度较罐壁区严重。

1.涂膜表面电阻率应在105-109Ω之

间,以防止静电积集,保证储存介质

安全。

2、涂层应具有优异的耐化工气体腐蚀性

能。

3、涂层对储存介质无污染。

三、储罐防腐蚀涂料简介

1、内壁用导静电涂料

根据GB1338 《液体石油产品静电安全规程》、GB15599《石油和石油设施雷电安全规范》,要求石油产品储罐内壁使用导静电涂料,GB6950-2001《石石油产品储罐导静电涂料技术指标》要求按标准GB/T16906-1997《石石油产品储罐导静电涂料电阻率测定法》检测,石油储罐导静电涂料的表面电阻率应为105 -109Ω之间,目前用于石油化工产品储罐内壁涂装的导静电涂料按导电介质来分类有以下几种:

导电

介质

液体导静电剂导电炭黑及石墨粉金属导电粉复合导电云母粉

性能特点1、制漆成本低。

2、颜色不受限

制。

3、由于液体导

静电剂会逐步

逸失,导致涂层

导静电能力衰

减。

1、颜色受限,只能

制成深色漆。

2、石墨粉对油品有

轻微污染。

3、由于其电极电位

高于钢材,与钢材直

接接触时,形成电化

学腐蚀,使钢铁作为

阳极而加速腐蚀。

4、由于其吸油量高,

当导电性要求高时,

加量大,漆膜较疏

松,屏蔽性、抗渗透

性下降,引起膜下腐

蚀,防锈性不佳。

1、颜色受金属粉体色

限制。

2、由于金属粉末易氧

化导致涂膜导电性能

下降,而惰性金属价格

高。

3、如采用电极电位高

于钢材的金属粉末作

为导电介质,与钢铁基

材直接接触时,形成电

化学腐蚀,使钢铁作为

阳极而加速腐蚀。

4、采用电位低于钢材

的金属粉末(如锌粉)

作为导电介质,对钢材

有阴极保护防锈作用。

1、颜色浅,可制

成多种颜色的导

静电漆。

2、漆膜致密性

好,优于导电碳

黑及石墨粉类导

静电涂料。

3、导静电性能持

久有效。

4、价格较贵。

对应我们产品一般不宜采用

液体导静电剂

生产导静电涂

料

1572导静电防腐涂

料

1558导静电防腐涂料

1571导静电防腐涂料

1578导静电防腐

涂料

1568导静电防腐

涂料

2、外壁用防腐涂料

考虑到该石油化工产品储罐多处于海边腐蚀性很强的海洋性大气、工业大气或化工大气腐蚀环境之中,同时使用期长,涂层应有较长的防腐年限,所以,宜选用防锈性好的底漆,屏蔽性佳的中涂漆和保光保色性好、耐候性佳、易覆涂和维修的面漆。

部

位

类别涂料品种主要性能特点

地上部分底漆

H08-2环氧富锌防腐

工程底漆或GF无机

富锌底漆

漆膜中含有大量锌粉,具有优异的防腐蚀性能及阴

极保护作用,干燥快,配套性好,常在长效重防腐

体系中作为底漆使用。

环氧防腐工程底漆漆膜具有良好的附着力、柔韧性、耐水及防

锈性能。

中涂H07-2环氧云铁中涂

漆

漆膜中含有大量鳞片状云母氧化铁,对底材形成很

好的屏蔽作用,有效阻挡腐蚀介质浸入而腐蚀基

材。对富锌底漆有良好的附着力,与面漆配套性好。面漆

JA-2脂肪族聚氨酯

防腐工程面漆

优异的耐候性、不粉化、保光保色性好,良好的耐

化学品性,具有很好的装饰性。

氟碳防腐面漆极佳的耐候性、保光保色性,优异的耐化学品性,

具有很好的装饰性,防腐年限长。

LH氯化橡胶防腐工

程面漆

良好的耐候性,耐水、耐化学品性,具有耐盐雾和

防霉性,常温干燥快,施工方便。

地下部分底漆

H08-2环氧富锌防腐

工程底漆或GF无机

富锌底漆

漆膜中含有大量锌粉,具有优异的防腐蚀性能及阴

极保护作用,干燥快,配套性好,常在长效重防腐

体系中作为底漆使用。

面漆

HL-3厚浆型环氧煤

沥青漆或HL-5环氧

沥青玻璃鳞片防腐

涂料

有极强的耐腐蚀性,能耐各种强酸、强碱和无机盐

等介质的腐蚀,抗水渗透性极强,有很好的电绝缘

性。一次施工漆膜厚度可达200um,省工省时。

五、储罐防腐涂装施工说明

1、表面处理

(1)施工前对被涂表面必须严格进行处理,做到表面无锈蚀,油污,对钢材表面最好进行喷砂处理,达到我国《涂装前钢材表面锈蚀等级和除锈等级标准》Sa2 1/

2级,Sa2级或采用手工机械除锈达到St3级,钢铁表面形成的粗糙度,一般应控制在40-80微米之间。

(2)钢材表面的焊缝应达到表面焊瘤无棱角、光滑、无毛刺。表面不平处或其它因喷砂处理引起的表面瑕疵须设法磨平填平。

(3)除锈后的钢材表面应在8小时内涂刷底漆,以免发生二次生锈。

2、涂装环境条件

适宜充分利用好天气涂装,潮湿的表面不宜涂漆,雨雪天、雾天等恶劣天气不宜施工。涂装环境最适宜温度为5-35℃,空气相对湿度不大于80%。涂装场所宜采取适当的遮蔽措施,防止灰尘及雨水落在未干的油漆表面。

3、涂装操作工艺

双组分涂料配制必须按照规定比例,并充分搅拌均匀,根据不同的施工方法用专用配套稀释剂调整施工粘度。

应根据需用量和在使用期内的施工能力来确定双组分涂料的配料量,在使用期内用完,超出使用期则不能再使用。如用不完一组料,需要将甲组分充分搅拌均匀后,按比例称甲乙组分并混合搅拌均匀。

根据施工条件和面积、涂料的施工性能采用适当的施工方式:

刷涂法:用油漆刷涂刷,交错纵涂与横涂。焊缝、铆钉头及边角处应先作预涂。

空气喷涂法:喷涂时,喷枪与被涂物表面应成正确的角度与距离(30-50厘米)。焊缝、铆钉头及边角处应先作预涂。

无气喷涂法:建议大面积施工或厚浆涂料采用此法。焊缝、铆钉头及边角处应先作预涂。

涂装时应遵循规定的施工间隔。如果超出最长涂装间隔后涂装,为保证层间附着力,应将表面打毛处理后涂装。

漆膜完全固化后才能投入使用。

4、施工安全

施工作业场地严禁存放易燃品(油漆材料除外),现场严禁吸烟,场地周围10米内不准进行焊接和明火作业。存放涂料及施工现场应有必要的消防设施。在施工中应采用防爆照明设备。施工现场应设置通风设施,有害气体含量不得超过有关规定。从事施工人员应配带必要的防护用品,在通风不畅处施工,应轮流作业,并采取必要的通风设施。高空作业,要有防滑措施,作业人员应系好安全带。清洗工具及容器的废溶剂,不得随意倾倒,应妥善处理。

六、储罐防腐蚀涂层质量检验

(1)防腐层干性:表干-用手轻触不粘手;实干-用手指推不移动;固化-用手指甲重压不留刻痕。

(2)外观:对涂刷过的管道要逐根检查,防腐层表面平整,无皱折和鼓气,玻璃布网孔为面漆所灌满。

(3)厚度:用测厚仪进行检测,以防腐层等级所规定的厚度为标准。对于防静电涂层的厚度检测,可参照 GB/T16906-1997《石石油产品储罐导静电涂料电阻率测定法》附录 B进行。

(4)防静电涂层电性能检查:用涂料电阻率测定仪测定,涂层表面电阻测试结果均应小于109Ω,且每一测试结果都应在同一数量级内。

检验过程中,发现有不符合要求的项目,立即通知施工单位按照要求进行整改,以达到技术要求。

详细的施工工艺参数请参看产品说明书或向本公司咨询