制冷系统节能技术措施

制冷系统节能技术措施

我院从事啤酒厂设计已三十余年,经过几代人刻苦钻研得学习,励精图治得钻研,啤酒技术不断引进创新、总结升华,逐步确立了啤酒厂设计得全新理念。制冷站就是啤酒生产得重要一环,也就是用电大户,随着近年来,“低碳、节能、环保”得理念深入人心,制冷站得设计除满足生产使用外还需要达到高效节能、安全环保等要求。经过几代人得努力,涌现出许多技术亮点,经过优化与更新,已被我专业逐步应用到各个啤酒项目得设计工作中,满足了各啤酒厂、啤酒集团节能高效得要求。

一、冰水蓄冷技术得引进

原理:该技术来源于上世纪80年代末国家实行得“峰谷电价”政策,

即根据不同时间划分不同电价,各地区有所不同,基本上在夜间采用低谷电价,国家鼓励用电大户在低谷时段运行以达到平衡电网节省电费得目得。

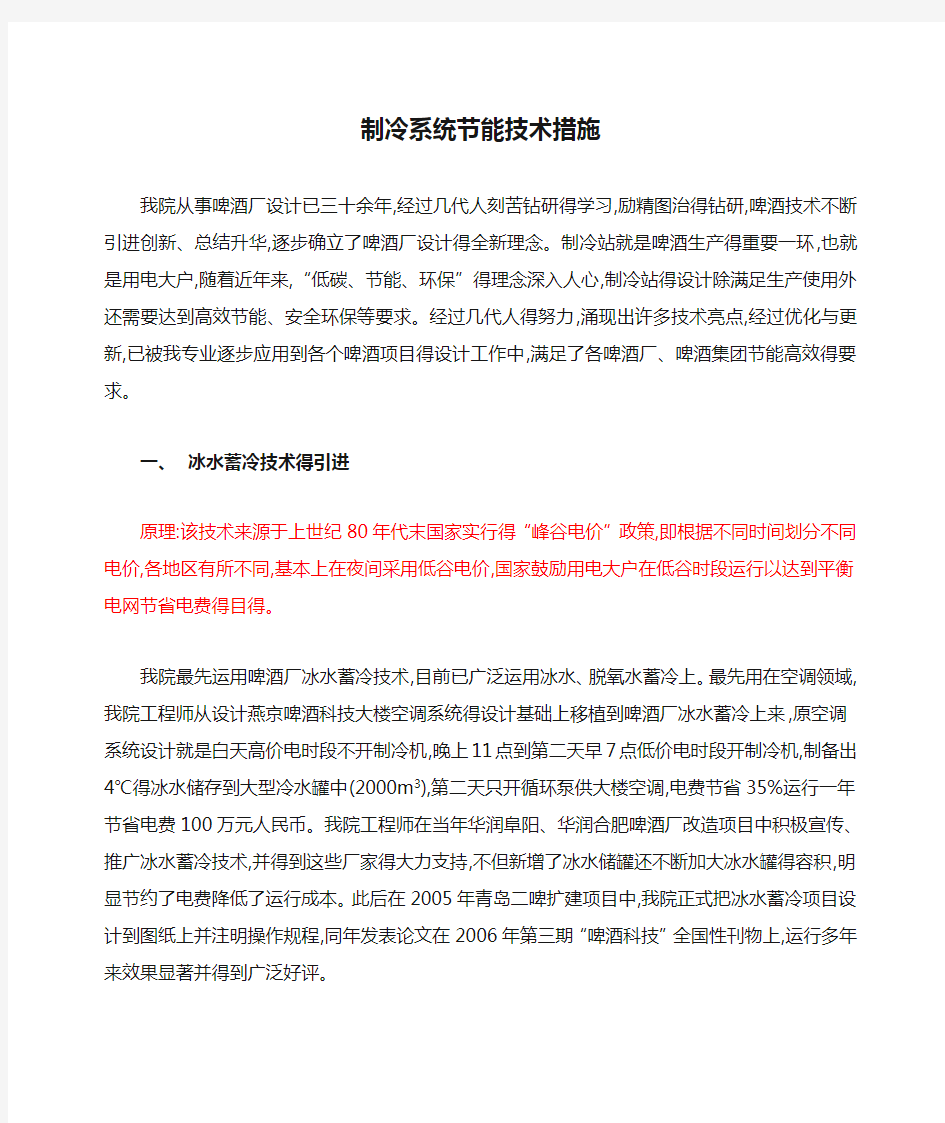

我院最先运用啤酒厂冰水蓄冷技术,目前已广泛运用冰水、脱氧水蓄冷上。最先用在空调领域,我院工程师从设计燕京啤酒科技大楼空调系统得设计基础上移植到啤酒厂冰水蓄冷上来,原空调系统设计就是白天高价电时

段不开制冷机,晚上11点到第二天早7点低价电时段开制冷机,制备出4℃得冰水储存到大型冷水罐中(2000m3),第二天只开循环泵供大楼空调,电费节省35%运行一年节省电费100万元人民币。我院工程师在当年华润阜阳、华润合肥啤酒厂改造项目中积极宣传、推广冰水蓄冷技术,并得到这些厂家得大力支持,不但新增了冰水储罐还不断加大冰水罐得容积,明显节约了电费降低了运行成本。此后在2005年青岛二啤扩建项目中,我院正式把冰水

蓄冷项目设计到图纸上并注明操作规程,同年发表论文在2006年第三期“啤酒科技”全国性刊物上,运行多年来效果显著并得到广泛好评。

见附图1:

二、冰水与脱氧水采用双级冷却技术

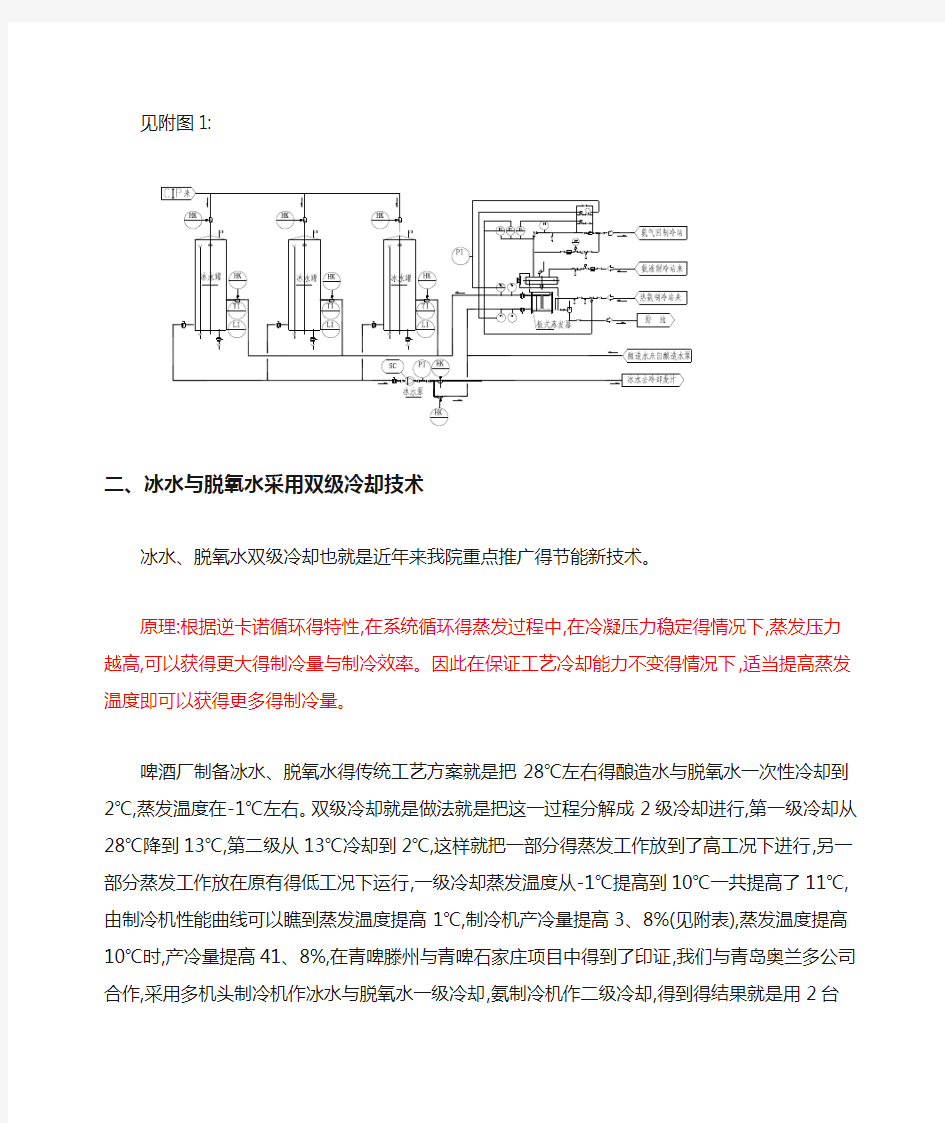

冰水、脱氧水双级冷却也就是近年来我院重点推广得节能新技术。

原理:根据逆卡诺循环得特性,在系统循环得蒸发过程中,在冷凝压力稳定得情况下,蒸发压力越高,可以获得更大得制冷量与制冷效率。因此在保证工艺冷却能力不变得情况下,适当提高蒸发温度即可以获得更多得制冷量。

啤酒厂制备冰水、脱氧水得传统工艺方案就是把28℃左右得酿造水与脱氧水一次性冷却到2℃,蒸发温度在-1℃左右。双级冷却就是做法就是把这一过程分解成2级冷却进行,第一级冷却从28℃降到13℃,第二级从13℃冷却到2℃,这样就把一部分得蒸发工作放到了高工况下进行,另一部分蒸发工作放在原有得低工况下运行,一级冷却蒸发温度从-1℃提高到10℃一

共提高了11℃,由制冷机性能曲线可以瞧到蒸发温度提高1℃,制冷机产冷量提高3、8%(见附表),蒸发温度提高10℃时,产冷量提高41、8%,在青啤滕州与青啤石家庄项目中得到了印证,我们与青岛奥兰多公司合作,采用多机头制冷机作冰水与脱氧水一级冷却,氨制冷机作二级冷却,得到得结果就是用2台132KW得多机头制冷机代替了原来2台装机容量250KW得A20制冷机,仅此装机容量从2×250=500KW减少到2×132=264KW,运行功率减少了236KW,一年下来节省得电费达到152、40万元。

见附图2:

以下就是某实际工程得分析计算:

能力要求:

◆酿造水温度30℃;

◆冰水温度2℃,流量60m3/h;

◆脱氧水温度2℃,流量40 m3/h。

一段降温法:

冰水制备及脱氧水生产分别采用1套氨分板换装置,进水温度30℃,出水温度2℃,制冷系统蒸发温度-1℃,冰水制冷量1954KW,脱氧水制冷量1302KW,总制冷量3256KW;配

置2台W-HLG20ⅢA250与2台W-HLG20ⅢDA185螺杆式制冷压缩机组,蒸发温度-1℃,考虑系统阻力损失,单台W-HLG20ⅢA250机组运行于-2℃/35℃工况下制冷量为1016KW,轴功率199KW,输入功率214KW;单台W-HLG20ⅢDA185机组运行于-2℃/35℃工况下制冷量为762KW,轴功率153KW,输入功率164KW ;4台机组总制冷量3556KW,满足运行条件下总轴功率670KW,总输入功率719KW。

两段降温法:

第一段氨分板换将酿造水从30℃降至14℃,生产能力为100m3/h,供冰水制备与脱氧水降温用,制冷量1861KW;配置2台W-HLG20ⅢDA185螺杆式制冷压缩机组,蒸发温度5℃,考虑系统阻力损失,单台机组运行于4℃/35℃工况下制冷量为960KW,轴功率156KW,输入功率167KW;2台机组总制冷量1920KW,满足运行条件下总轴功率306KW,总输入功率327KW。

第二段冰水制备氨分板换,将14℃酿造水降至2℃,冰水流量60m3/h,制冷量837KW,制冷系统运行蒸发温度-1℃。

第二段脱氧水氨分板换,将14℃酿造水降至2℃,脱氧水流量40m3/h,制冷量558KW,制冷系统运行蒸发温度-1℃。

第二段降温总制冷量1395KW,配置2台W-HLG20ⅢDA185螺杆式制冷压缩机组,蒸发温度-1℃,考虑系统阻力损失,单台机组运行于-2℃/35℃工况下制冷量为762KW,轴功

率153KW,输入功率164KW ;2台机组总制冷量1524KW,满足运行条件下总轴功率291KW,总输入功率310KW。

两段降温满足运行条件下总轴功率597KW,总输入功率637KW。

1、一段降温法设计方案:

◆配置1台BS-2000冰水装置,将30℃酿造水直接降至2℃,生产能力60m3/h,

水侧阻力0、56bar。

◆配置1台BS-1400脱氧水装置,将30℃酿造水直接降至2℃,生产能力40m3

/h,水侧阻力0、78bar。

◆配置1台KQWH100-125酿造水泵,流量100m3/h,扬程20MH2O,电机功率11KW。

◆按4台制冷机组运行考虑,满足运行时最大排热量为3926KW,冷凝温度35℃,

湿球温度28℃条件下,需配置3台CXV-472G蒸发式冷凝器,单台蒸发式冷凝器标准排热量2033KW,电机功率35KW;3台总标准排热量6099KW,总电机功率105KW,设计余量15%,冷却耗水量9、5m3/h。

2、两段降温法设计方案:

◆第一段降温配置1台BS-1900冰水装置,将30℃酿造水降至14℃,生产能力

100m3/h,水侧阻力0、27bar。

◆第二段降温配置1台BS-900冰水装置,将14℃酿造水直接降至2℃,生产能

力60m3/h,水侧阻力1、08bar。

◆第二段降温配置1台BS-600脱氧水装置,将14℃酿造水直接降至2℃,生产

能力40m3/h,水侧阻力0、9bar。

◆配置1台KQWH100-125A一次酿造水泵与1台KQWH100-160A二次酿造水

O,电机功率7、泵;KQWH100-125A水泵流量100m3/h,扬程14MH

2

5KW;KQWH100-160A水泵流量100m3/h,扬程24MH

O,电机功率11KW。

2

◆配置1台200m3保温缓冲水罐,用于储存14℃酿造水。

◆按4台制冷机组运行考虑,满足运行时最大排热量为3853KW,冷凝温度35℃,

湿球温度28℃条件下,需配置3台CXV-472G蒸发式冷凝器,单台蒸发式冷凝器标准排热量2033KW,电机功率35KW;3台总标准排热量6099KW,总电机功率105KW,设计余量17%,冷却耗水量9、5m3/h。

3、经济性分析:(平均电价0、63元/KWh计,相同配置部份不做比较)

A、一段降温法:

◆制冷机组4台系统造价约120万元;

◆冰水制备制冷系统造价约45万元;

◆脱氧水制冷系统造价约40万元;

◆酿造水泵1台系统造价约5万元;

◆制冷系统总输入功率835KW,系统每日运行电费:835*24*0、63=12,625元;

B、两段降温法:

◆制冷机组4台系统造价约110万元;

◆第一段酿造水制备制冷系统造价约38万元;

◆冰水制备制冷系统造价约35万元;

◆脱氧水制冷系统造价约27万元;

◆酿造水泵2台系统造价约7万元;

◆保温缓冲水罐系统造价约43万元;

◆制冷系统总输入功率761KW,系统每日运行电费:761*24*0、63=11,506元;

4、结论:

◆一段降温法:不同部分初投资210万元,每日运行费用12,625元;

◆两段降温法:不同部分初投资260万元,每日运行费用11,506元;

◆两段降温法较一段降温法投资回报期(260-210)/(1、2625-1、

1506)=447(天);两段降温法值得提倡。

三、热能回收技术得运用

原理:利用啤酒厂生产过程消耗大量得蒸汽所产生得凝结水进行采暖或吸收式制冷。

众所周知啤酒厂生产过程需要消耗大量得蒸汽,而许多厂家对蒸汽凝结水得回收利用不重视,好一些得凝结水用作洗瓶,冲洗地面,不好得就地排放,造成能源得极大浪费。我们近年来对凝结水得回收与利用做了大量得工作,目前已经形成一整套成熟得热能回收技术,并在许多项目中使用深受厂家得欢迎。

在青岛啤酒厂制冷站技改项目上,成功得运用热能回收技术,首先在完成了制冷系统得基本设计之外,又在制冷站外设置了3个300立方得大型储罐,分别就是凝结水高温罐、低温罐、溴化锂冰水罐。高温罐作为收集来自糖化车间96℃高温得凝结水,夏季运行时用96℃凝结水作溴化锂制冷机得热源,制备出7—12℃得冷水进入冰水罐,由水泵、板换组成一套为冰水、脱氧水一级换热系统,使25℃得酿造水降温到10℃再进氨冷得二级冷却。用过得凝结水降温到78℃后进入低温罐暂存,再由水泵输送到包装车间供洗瓶之用。冬季运行时溴化锂制冷机就不开了,把96℃凝结水切换到采暖系统,作为采暖热交换站得一次热源,制备出80/65℃采暖热水供全厂采暖。详见附图三

四、严寒地区冬季空天然冷源得利用

原理:在严寒地区冬季利用室外得低温条件,制备出低温冷媒,在一段

时间内替代压缩式电制冷做功,以达到节能得目得。

传统得啤酒厂制冷模式一般采用模块化冰水机组制备冰水、脱氧水、倒酒液,发酵罐采用冷媒乙二醇间接制冷,乙二醇作为载冷剂依然采用模块化冰水机组制备,模块化冰水机组采用重力供液、直接蒸发得原理。这就意味着只要在进行生产,制冷系统就不能停机,一直处于工作中。

利用天然体外冷却,需要增加设备,乙二醇室外冷却器、冬季制备冰水、脱氧水、倒酒液得板换、对应该板换得乙二醇水泵、防冻得混水泵等设施。当室外低于一定温度时,启用体外冷却模式,冰水、脱氧水、倒酒液分别切换到冬季板换处制备,同时启动室外冷却器与乙二醇水泵,停止压缩机运行。这种模式在吉林、黑龙江、内蒙古北部得到广泛应用,在每年冬季最寒冷得2-3个月,可停止压缩机运行,仅仅运行循环水泵,节能效果显著。

针对于循环水泵得功耗,在近期也有新得设计思路。传统上乙二醇冷媒采用开式系统,分别设置两个高、低温水罐稳定流量,开式系统需要增加水泵得高度扬程,耗能超过闭式系统。可将循环水泵与供水泵设置为一拖多控制得变频水泵,在负荷稳定时段通过旁通水管路进行闭式循环,以降低此时得循环功耗。

工程实例如图:CAD版。

通过以上对啤酒厂制冷系统节能设计思路得介绍与归纳,可对今后得设计工作进行指导,可在与业主进行方案交流时,大胆提出节能思路与实例。

以多角度得思路提高制冷工艺设计得技术含量,

以节能创收得卖点提高公司设计工作得含金量,

以凿凿可据得说服力为公司争取更广阔得市场。

食品盐化部暖通组:周大光谢粟沈娇 2014年12月29日